高压空气是潜艇上重要的抗沉资源,高航速下的卡舵和低航速下舱室破损进水是潜艇常见的两类事故。当发生事故时,采用高压空气吹除相应主压载水舱内的压载水减轻重力、调整姿态并配合操舵可以使潜艇应急上浮转危为安[1]。高压气吹除主压载水舱过程的研究方法主要有试验方法、CFD数值仿真和数理模型研究。杨晟等[2-3]进行了潜艇应急燃气吹除系统的小比例模型原理实验,模拟了水下100 m深度时燃气吹除的排水性能与规律以及燃气吹除过程中的主要性能参数变化情况。刘辉等[4-5]设计了潜艇高压气吹除主压载水舱小比例模型,进行不同模式下高压气吹除压载水舱小比例模型原理实验,得到了高压气吹除压载水舱排水性能以及吹除过程中主要性能参数变化情况。王晓峰等[6]在压载水舱高压气体吹除数理模型中考虑重力对吹除过程的影响,通过高压气体吹除系统模型试验,验证改进数理模型的可靠性。然而,实艇试验价格昂贵、不易操作且危险系数较高;小尺度模型试验由于尺度效应的存在对实艇操作并不具有直接指导意义;数理模型根据理论基础和实际经验对吹除过程进行简化,计算精度较低;与试验研究和数理模型研究相比,CFD仿真成本较低,且能根据研究工况边界条件的变动及时变化,较试验研究方法灵活,较数理模型精度要高,日益成为高压吹除过程的主流研究方法[7]。

在开展试验前预先对高压气吹除主压载水舱过程进行CFD数值仿真可以提前获取吹除过程的关键参数,对试验装置的设计具有指导作用。对高压气吹除主压载水舱的物理模型进行简化,根据高压空气进入主压载水舱的不同方式,简化方法主要有3种,分别为侧吹,顶吹和底吹。侧吹的进气方式,高压气由主压载水舱侧壁进入水舱[7-8]。顶吹的进气方式,高压气由主压载水舱顶部进入水舱[9-10]。底吹进气方式高压气由主压载水舱底部进入水舱,这种进气方式在潜艇低压气吹除上有应用,为最接近真实吹除情况的模型简化。

目前,侧吹进气吹除和顶吹进气吹除的研究已十分广泛且深入,而针对高压气底吹进气吹除主压载水舱的过程还鲜有研究,且研究多侧重主压载水舱在吹除过程中相关特性参数的变化,忽视了高压吹除管路特性参数随时间的变化,而高压吹除管路特性参数是管路阀门、仪表选型的重要依据。本文采用直接求解流动控制方程的CFD方法研究底吹进气高压吹除过程,获取吹除过程关键参数,着重分析通海孔面积、气源压力对吹除过程的影响,并对吹除过程中管路特性参数进行研究。

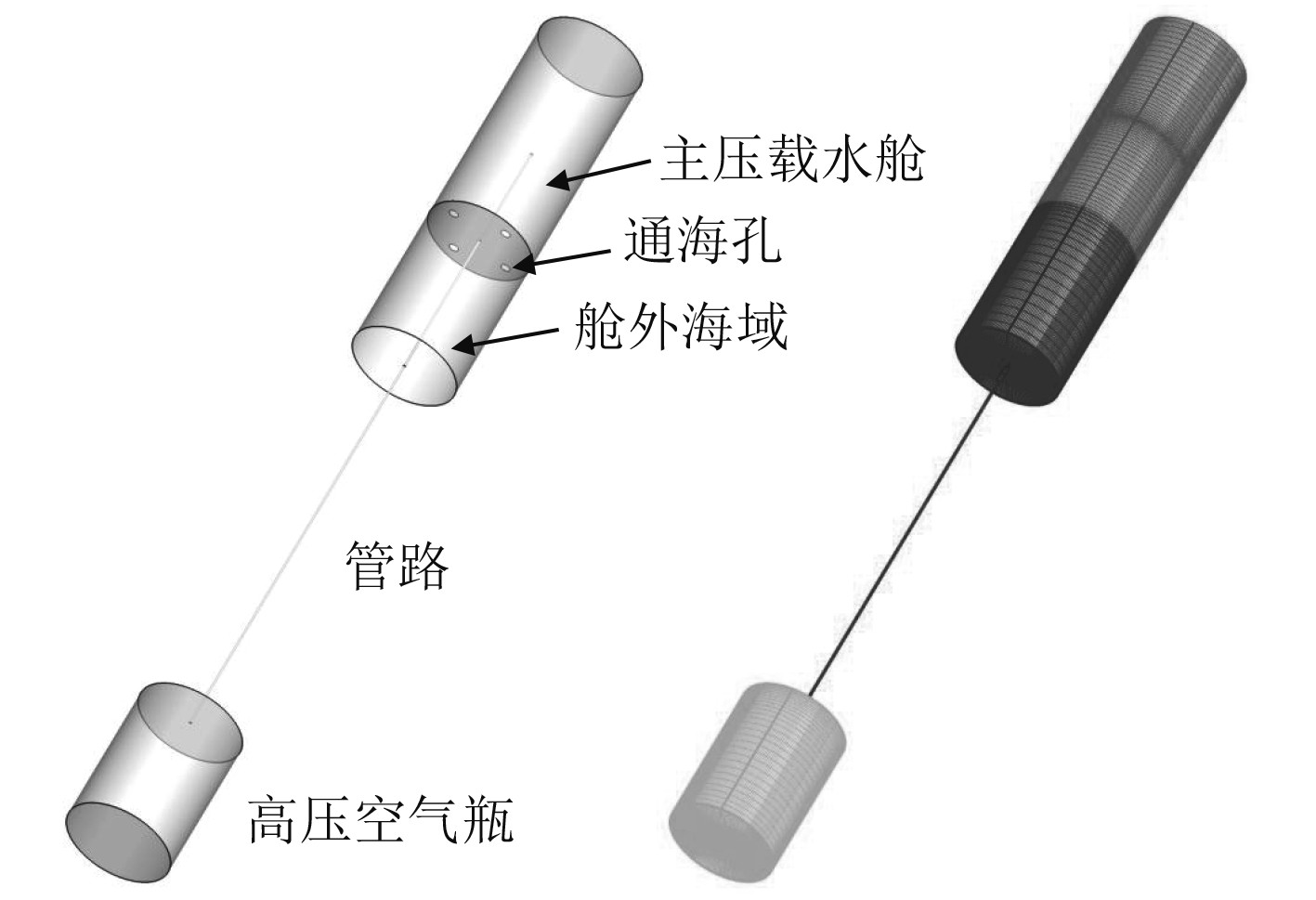

1 物理模型和数学描述 1.1 物理模型底吹进气简化后的物理模型及网格如图1所示。为了在仿真计算中考虑通海孔出口射流收缩对排水速率的影响,在通海孔出口外再加一段海水流域,称为舱外海域。本文主要研究底吹进气过程通海孔面积(A)和气源压力(P)对吹除过程的影响,6种计算工况参数如表1所示,其中,工况1、工况2、工况3设置2个DN90的通海孔,工况4、工况5、工况6设置4个DN90的通海孔。

|

图 1 底吹进气物理模型及网格 Fig. 1 Physical model and grid of bottom blowing |

|

|

表 1 底吹进气计算工况参数 Tab.1 Calculated operating parameters of bottom blowing |

高压空气瓶、主压载水舱、管路、舱外海域圆柱面的边界设置为壁面边界(wall),通海孔的边界设置为内部边界(interior),舱外海域底部设置为压力出口边界(pressure-outlet)。求解采用瞬态的压力基求解器,求解算法采用PISO算法,考虑重力的影响,设置重力的大小和方向,并设置操作密度为0。为获得清晰的气液分界面,使用显式VOF模型,并设置Volume Fraction的空间离散格式为Geo-Reconstruct格式。

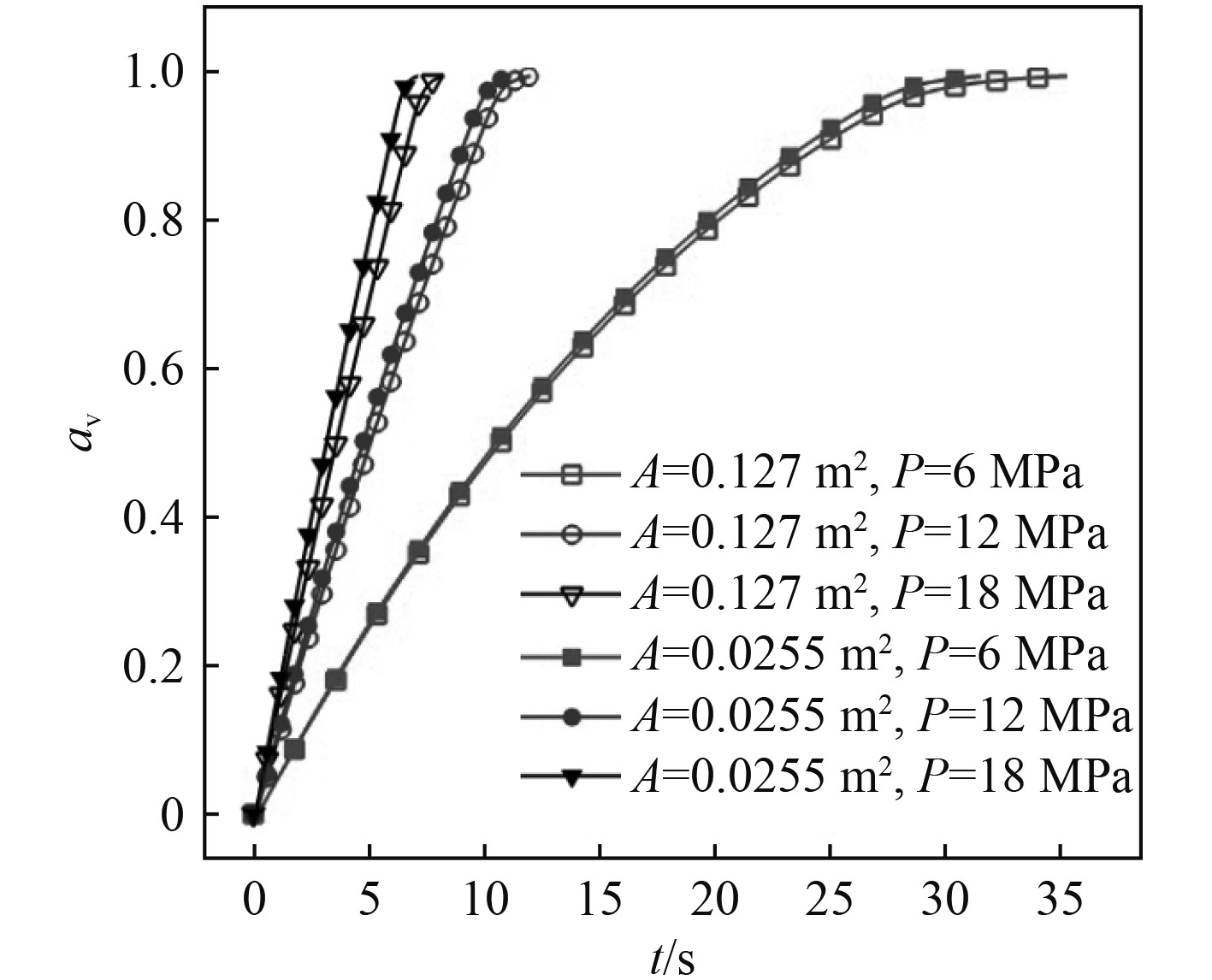

2 计算结果分析 2.1 主压载水舱中的气体体积分数(αv)当主压载水舱中的气体体积分数大于99.5%时,认为吹除完成。水舱中气体体积分数随时间的变化曲线如图2所示。由图可见,通海孔面积越大,气源压力越高,吹除用时越短。

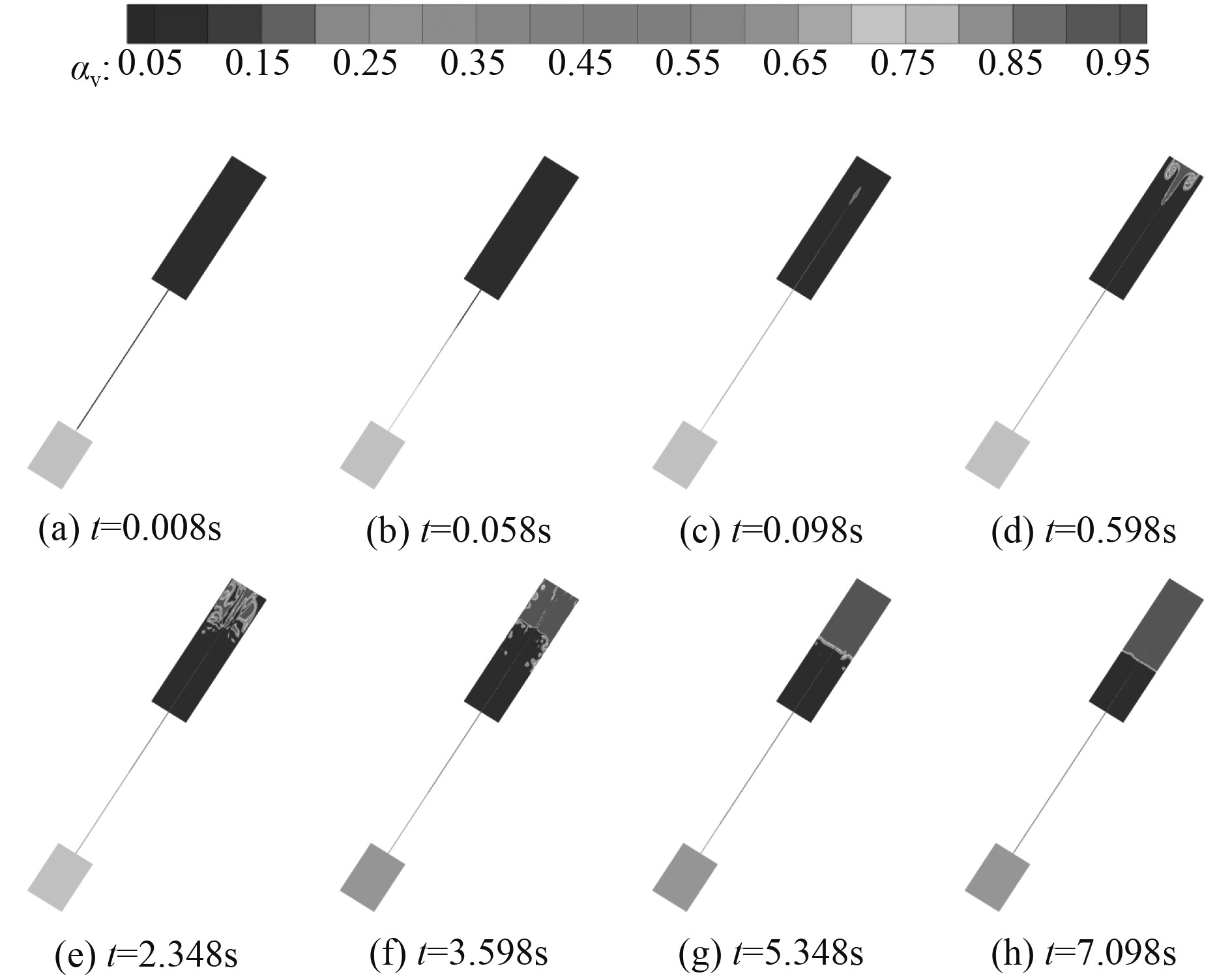

图3为工况6吹除过程中Z=0中截面处气相分布云图。可以看出,底吹进气高压气出流方向与通海孔水流方向相反,高压气由通海孔泄漏较少,高压气在出流的同时膨胀上浮,将压载水排出主压载水舱。

|

图 2 水舱中气体体积分数随时间变化曲线 Fig. 2 Air volume fraction of main ballast tank with time |

|

图 3 吹除过程气液相体积分布,A=0.0255 m2,P=18 MPa Fig. 3 Air-liquid volume distribution in the blowing process, A=0.0255 m2, P=18 MPa |

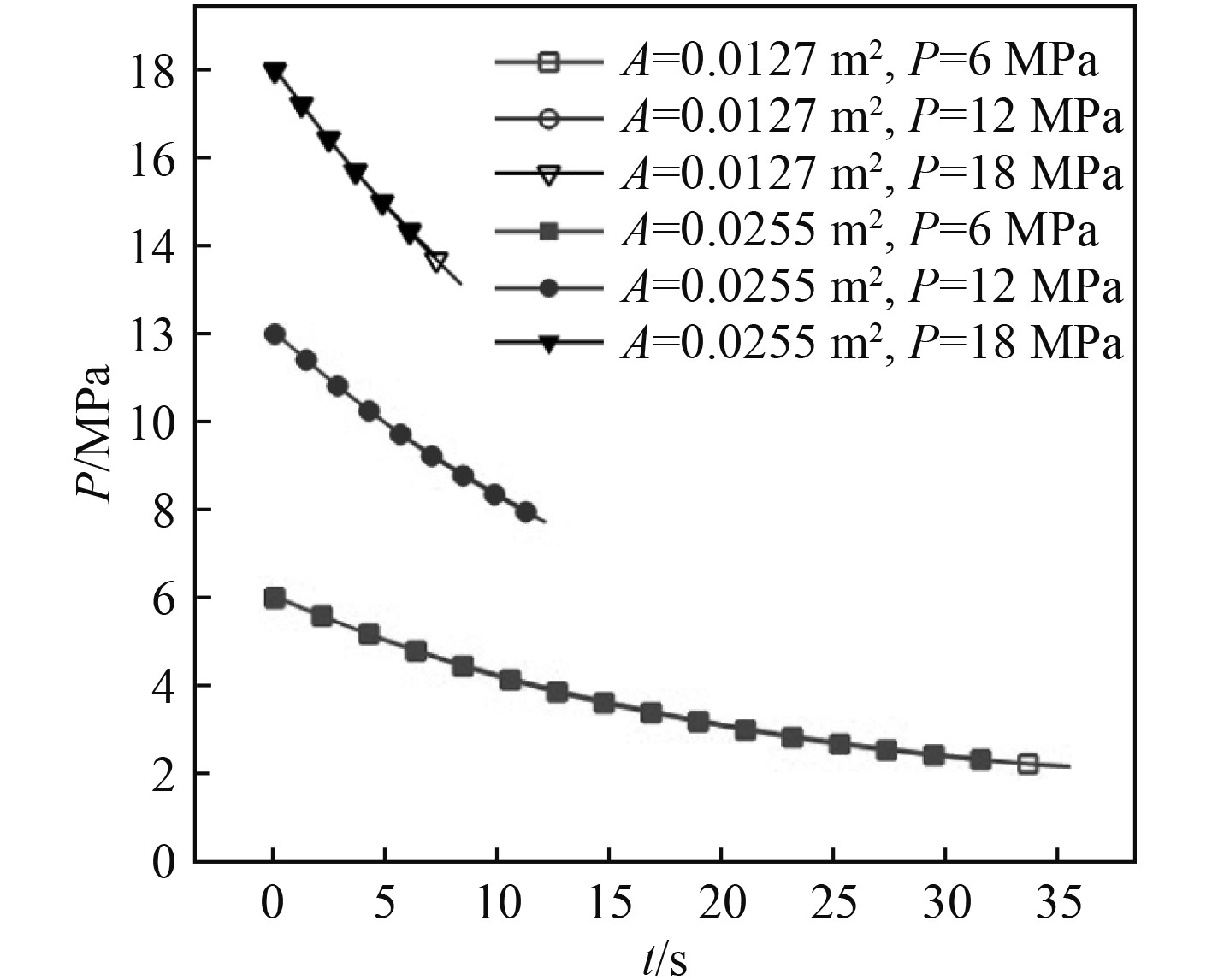

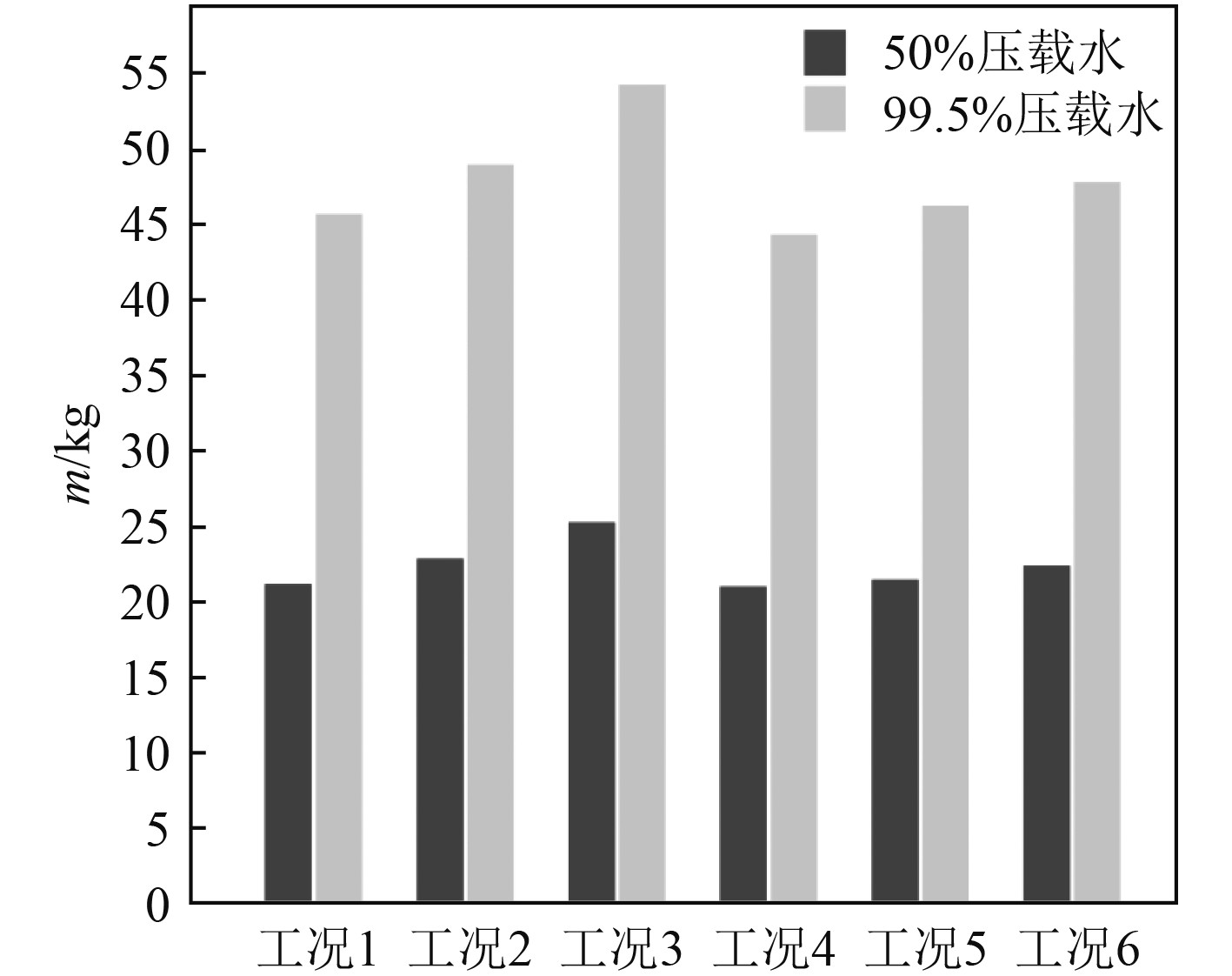

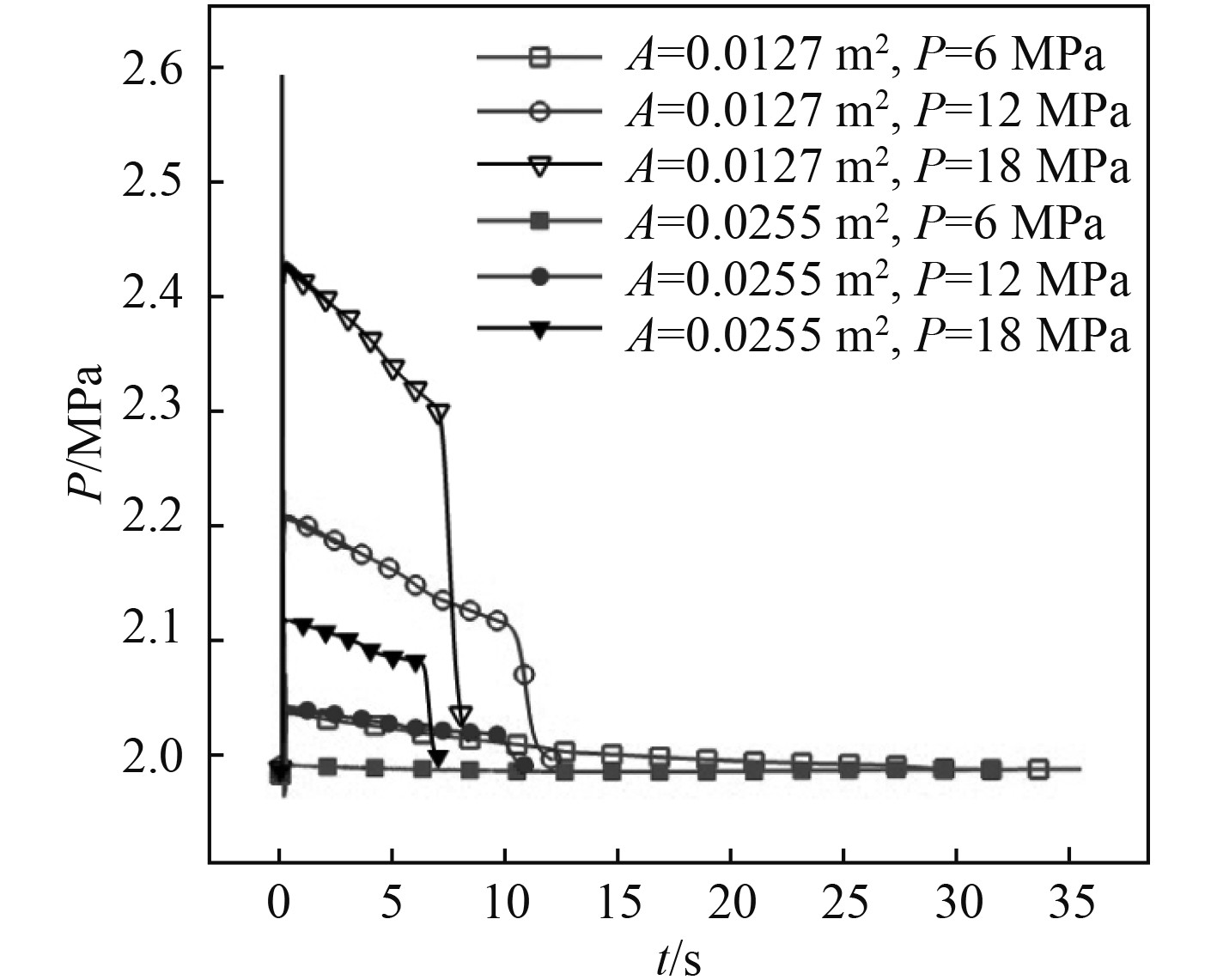

图4为瓶内气体压力随时间的变化曲线。当气源压力相同时,瓶内气体压力变化曲线基本重合,与通海孔面积关系不大。图5为吹除50%压载水和吹除99.5%压载水的高压气耗气质量。可以看出:高压气耗气量随气源压力的增加而增加;通海孔面积增加,高压气耗气量略有下降,通海孔面积增大2倍,吹除舱内99.5%压载水高压气消耗量工况4减小1.35 kg;工况5减小2.74 kg;工况6减小6.48 kg。通海孔面积增加有效减小了吹除过程中高压气的消耗,且气源压力越大,减小效果越明显。

|

图 4 气瓶内压力随时间的变化 Fig. 4 Changes of pressure in air bottle with time |

|

图 5 吹除50%和99.5%压载水的高压气消耗 Fig. 5 High pressure air consumption for blowing 50% and 99.5% ballast water |

表2为通海孔质量流量特性参数。随气源压力增加,流经通海孔的海水最大质量流量(mmax)和时均质量流量(mavg

|

|

表 2 通海孔质量流量特性参数 Tab.2 Mass flow characteristic parameters of sea opening |

吹除过程中,主压载水舱内的压力空间分布比较均匀,气相的压力略高于液相,图6为主压载水舱中平均压力随时间的变化曲线。在高压气由吹除管路刚进入主压载水舱时,水舱内的压力急剧上升,气源初始压力越大,压力的上升越明显。而通海孔面积的增加可以有效减小主压载水舱内的压升,吹除过程中水舱内的最大压力(Pmax)和时均压力(Pavg)均有所减小,通海孔面积增大2倍,工况4、工况5、工况6主压载水舱内的最大压升分别减小0.01 MPa,0.10 MPa和0.15 MPa,气源压力越大,通海孔面积增加对主压载水舱内的压升降低越明显,如表3所示。

|

图 6 主压载水舱平均压力随时间变化曲线 Fig. 6 Average pressure of main ballast tank with time |

|

|

表 3 主压载水舱压力特性参数 Tab.3 Pressure characteristic parameters of main ballast tank |

高压吹除管路特性参数如表4所示。高压吹除管路速度特性参数随气源压力增加而增加,随通海孔面积的增大而增大。工况2、工况3、工况5、工况6管路出口最大速度均超过1 Ma,出口时均速度也在1 Ma以上。随气源压力增加,管路入口段温降减小、出口段温降增加,管路时均温降也有所减小。入口段温降减小是由于吹除时间减少,低温还未从出口段传递到入口段;出口段温降增加是由于高压气膨胀随气源压力的增加而更加剧烈。在同一气源压力下,通海孔面积增加也可使入口段温降减小。吹除过程中,由于管路出口段的温降明显大于管路入口段,应将不耐低温的阀门和仪表布置在管路入口段附近,且采用大压力气源吹除,增大通海孔的面积可减小入口段温降,降低温度对阀门、仪表的影响。

|

|

表 4 高压吹除管路特性参数 Tab.4 Characteristic parameters of high pressure blowing off pipe |

本文针对高压气吹除主压载水舱过程,研究高压气底吹进气时主压载水舱的排水性能以及吹除过程中主要性能参数变化。研究结果表明:

1)通海孔面积越大,气源压力越高,吹除用时越短。通海孔面积的增加可以有效减少吹除过程中高压气的消耗,且气源压力越大,减小效果越明显。

2)在高压气刚进入主压载水舱时舱内压力急剧上升,通海孔面积的增加可以有效减小主压载水舱内的压升,降低对主压载水舱的承压要求。

3)吹除管路内的气流速度随气源压力增加而增加,随通海孔面积的增大而增大,气流速度在管路出口加速到最大。吹除过程中,由于管路出口段的温降明显大于管路入口段,应将不耐低温的阀门和仪表布置在管路入口段附近。

| [1] |

李其修, 刘辉, 吴向君. 基于CFD的潜艇高压气吹除主压载水舱系统模拟[J]. 舰船科学技术, 2012(9): 56-60. DOI:10.3404/j.issn.1672-7649.2012.09.011 |

| [2] |

杨晟, 余建祖, 程栋, 等. 潜艇应急燃气吹除过程的理论分析及实验验证[J]. 北京航空航天大学学报, 2009, 35(4): 411-416. |

| [3] |

杨晟, 余建祖, 程栋, 等. 潜艇应急燃气吹除过程的数值仿真及实验验证[J]. 北京航空航天大学学报, 2010, 36(2): 227-230. |

| [4] |

刘辉, 浦金云, 李其修, 等. 潜艇高压气吹除主压载水舱系统实验研究[J]. 哈尔滨工程大学学报, 2013, 34(1): 34-39. |

| [5] |

刘辉, 李其修, 吴向君, 等. 潜艇高压气吹除系统流量模型的构建与实验分析[J]. 舰船科学技术, 2015, 37(10): 52-55. DOI:10.3404/j.issn.1672-7649.2015.10.011 |

| [6] |

王晓峰, 王先洲, 张志国. 考虑重力影响的高压气体吹除改进数理模型和试验对比分析[J]. 中国舰船研究, 2014, 9(6): 80-86. DOI:10.3969/j.issn.1673-3185.2014.06.014 |

| [7] |

王晓峰. 高压气吹除数理模型及CFD仿真分析[D]. 武汉: 华中科技大学, 2015.

|

| [8] |

吴俊松. 基于CFD的液舱高压吹除数值研究[D]. 武汉: 华中科技大学, 2013.

|

| [9] |

张建华, 胡坤, 刘常波. 潜艇高压气吹除主压载水舱过程的数值模拟[J]. 船舶力学, 2015, 19(4): 363-368. DOI:10.3969/j.issn.1007-7294.2015.04.003 |

| [10] |

张建华, 杨伟, 徐亦凡. 基于Fluent的潜艇高压气排水速率深度影响研究[J]. 舰船科学技术, 2013, 35(11): 34-37. DOI:10.3404/j.issn.1672-7649.2013.11.008 |

2020, Vol. 42

2020, Vol. 42