2. 哈尔滨工程大学 船舶工程学院,黑龙江 哈尔滨 150001;

3. 中国人民解放军军事科学院 国防工程研究院,河南 洛阳 471000

2. School of Shipbuilding Engineering, Harbin Engineering University, Harbin 150001, China;

3. Institute of Defense Engineering, AMS, PLA, Luoyang 471000, China

爆炸容器是指专门用于限制爆炸能量和爆炸作用范围的一种特殊密封压力容器[1]。与无限空间爆炸和外部爆炸冲击作用相比,爆炸容器在内爆过程中冲击波与结构层相互作用,产生反射与透射现象,具有能量利用率高、冲击波波系复杂等特点。目前,爆炸容器的器壁主要有单层结构和复合多层结构两类,当爆炸容器器壁为复合多层结构时,不同结构层的分界面会分别对冲击波进行反射,冲击波在复合多层结构的不同结构层间的传播形式与连续单层结构的传播形式不同。本文研究复合壁面对爆炸容器内爆冲击波透反射规律的影响,对爆炸容器测量设备、辅助试验仪器的选择;对爆炸容器内部流体状态与壁面响应状态的进一步认识;对爆炸容器外形和结构设计;对爆炸容器壁面材料选取;对爆炸容器的安全使用等具有重要的现实意义。

对于爆炸容器内部爆炸冲击响应问题,目前已有不少的研究成果。饶国宁等[2-3]对平板封头圆柱形爆炸容器(长径比为1∶1)在内部爆炸载荷作用下的动力响应进行了数值模拟,得到内部流场的规律;曹玉忠等[4]采用计算流体动力学中的二阶精度TVD差分格式和特殊算子分法,为爆炸容器结构设计提供了一个从爆炸流场计算到结构动力响应分析的完整的辅助设计软件;李蕾等[5]研究得到了一种能较好地解决由内爆引起的壳体流固耦合问题的GEL耦合程序;柏劲松等[6]提出了一种基于MVPPM的流固耦合方法,并成功将这种流固耦合数值方法应用于椭球封头和类球形爆炸容器的数值计算;胡八一等[7-8]运用DYtran程序中的欧拉计算方法,模拟了作用于球形爆炸容器内壁的反射超压波形。运用解析法和三维有限元程序Ls-dyna,对容器壳体在反射超压作用下的动力响应进行了强度分析,给出了容器的几个特征点的等效应力历史和重要区域的等效应力云图。从查阅的文献来看,有关复合多层壁面爆炸容器内爆作用下动力响应特征的研究文献较少,查找到的与之相关的研究主要有以下几个方面:钟方平等[9-10]研究了多层钢筒在内部装药爆炸所产生的载荷作用下的动力响应,结果表明在采用了多层容器结构和薄壁钢管能量吸收装置等措施后, 容器安全地承受了爆炸装置形成的弹片和冲击波的破坏作用;崔霄云等[11]采用爆心单位环面塑性变形吸能的设计方法,考察了多层钢筒结构动态响应和变形吸能特征,结果表明爆心单位环面塑性变形吸能的设计方法可以较好地预估给定药量下爆心截面所需防护钢筒的厚度;李兴珠等[12]将爆炸容器内外壁中间夹层填充发泡塑料以构成多层复合抗爆结构,研究了钢板-发泡塑料-钢板复合结构下的爆炸容器的吸能降噪效果;邓贵德、陈勇军等[13-15]研究了离散多层厚壁爆炸容器抗爆炸性能及其工程设计方法。

鉴于目前对爆炸容器复合多层壁面动力响应问题的研究不足,本文将爆炸容器复合多层结构作为数值模拟的目标,使用Ls-dyna有限元数值模拟软件,并结合ALE方法建立不同形状单一多层壁面爆炸冲击波透反射模型,随后将计算模型导入有限元分析软件Ls-dyna中,数值模拟在内爆作用下复合多层结构爆炸容器的冲击响应,以获得在不同复合壁面形状、超弹性层与移动壁面条件下爆炸容器的冲击波透反射规律,为爆炸容器的强度设计和安全使用提供参考。

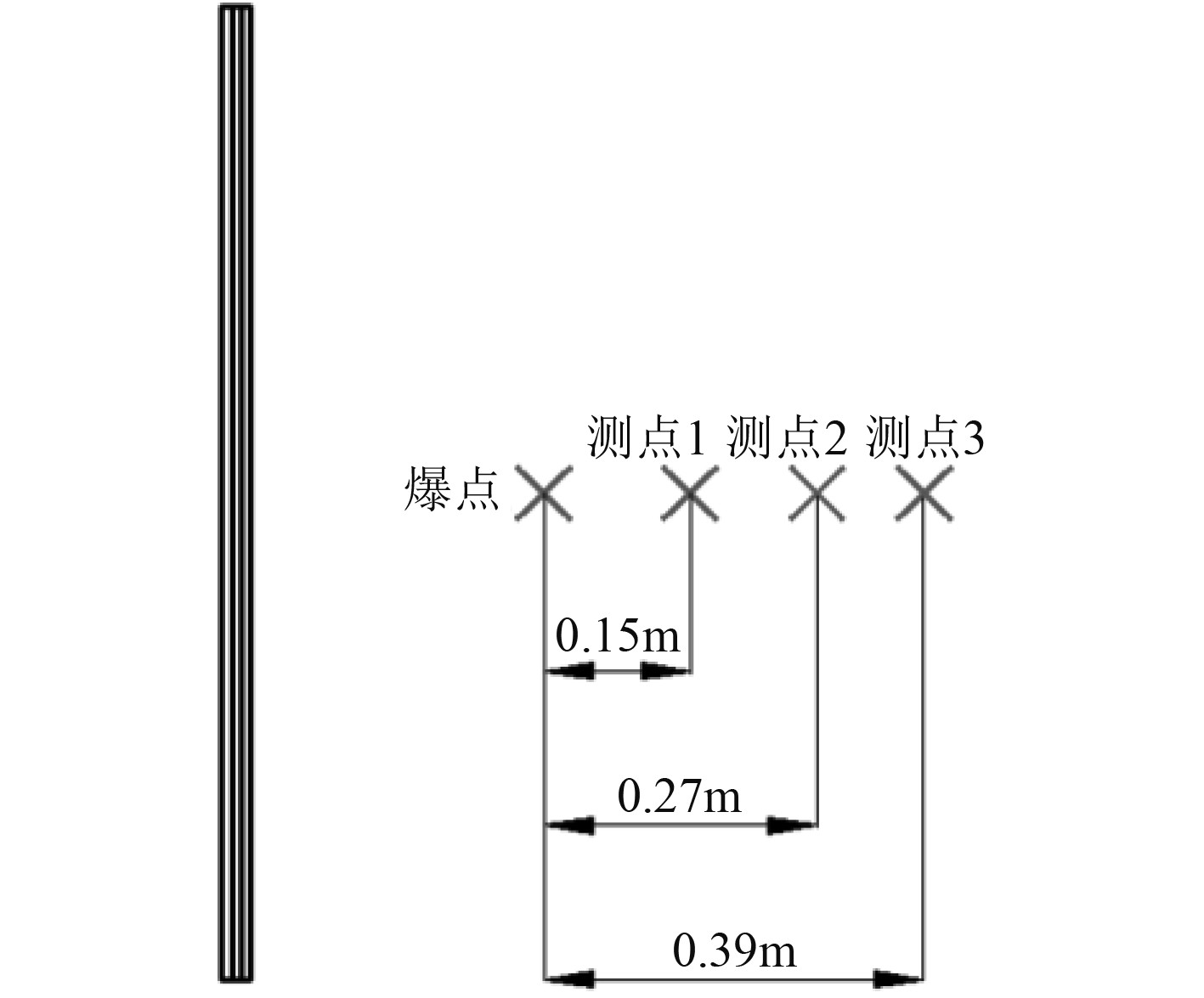

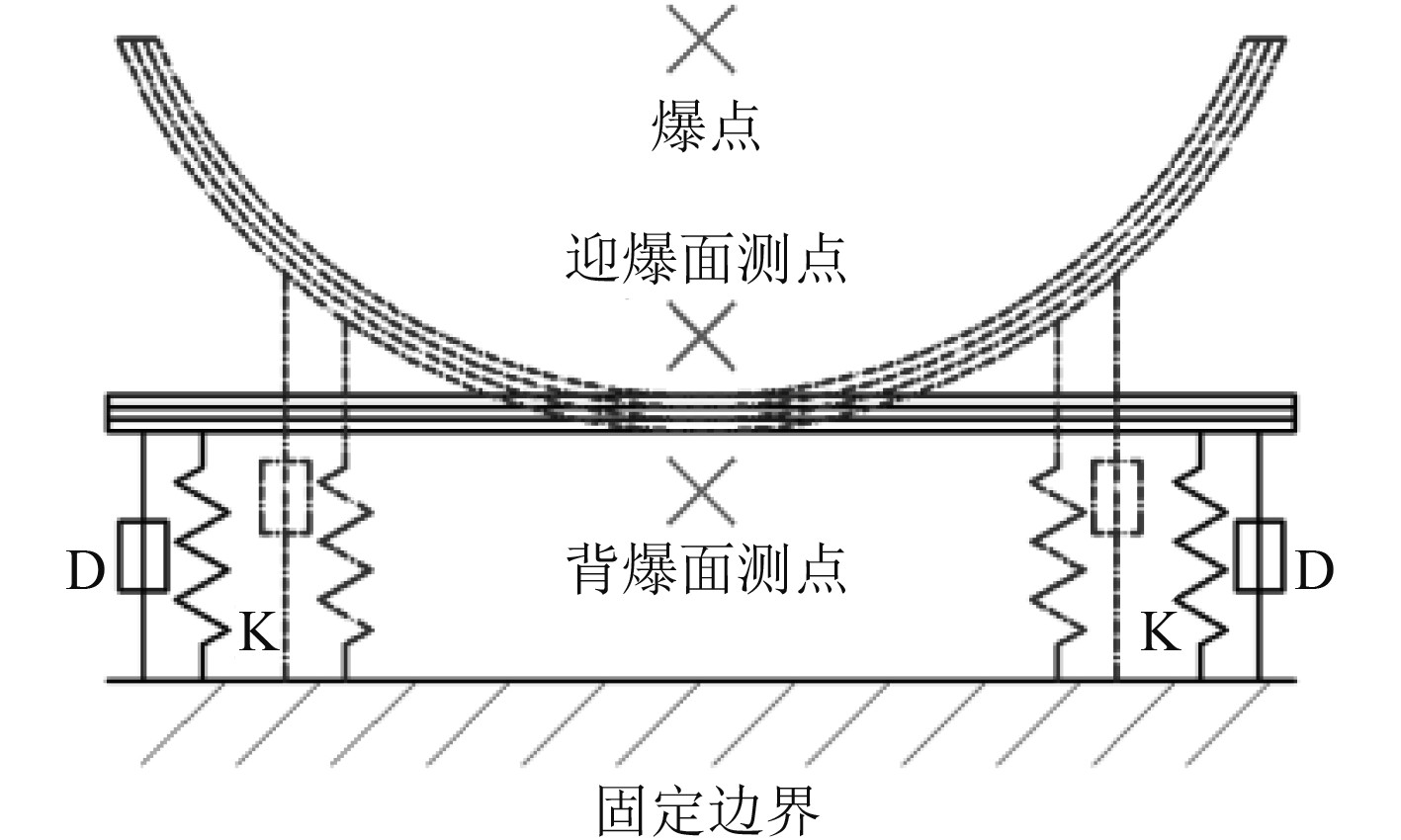

1 有限元模型 1.1 模型及工况由于声固耦合算法的局限性,采用Ls-dyna软件进行有限元研究,建立不同形状单一多层壁面爆炸冲击波透反射模型,模型与测点位置如图1所示,工况参数如表1所示。反射面分为3层,每层厚度10 mm,材料均为Q345钢,爆点距反射面最近的点0.3 m,边界条件为四周固定,其中工况1反射面为平面。

|

图 1 模型示意图与有限元模型 Fig. 1 Model diagram and finite element model |

|

|

表 1 工况参数 Tab.1 Working condition parameters |

在数值仿真时,对Q345钢采用随动塑性材料模型,该模型是一种考虑应变效应的双线性硬化塑性模型[16]。

| ${\sigma _y} = \left[ {1 + {{\left( {\frac{{\dot \varepsilon }}{C}} \right)}^{\frac{1}{P}}}} \right]\left( {{\sigma _0} + \beta {E_P}\varepsilon _p^{eff}} \right) {\text{。}}$ | (1) |

式中:

空气采用MAT_NULL材料模型进行模拟,采用EOS_LINE_POLYNOMIAL线性多项式状态方程描述。状态方程如下[16]:

| $\begin{split} {P_a} = &{C_0} + {C_1}{\mu _a} + {C_2}{\mu _a}^2 + {C_3}{\mu _a}^3 +\\& ({C_4} + {C_5}{\mu _a} + {C_6}{\mu _a}^2){E_a} {\text{。}}\\ \end{split} $ | (2) |

式中:Pa为空气压力;

水采用MAT_NULL材料模型进行模拟,采用Gruneisen状态方程定义压缩材料的压力。状态方程如下[16]:

| $\begin{split} {P_w} = &\frac{{{\rho _{w0}}{C^2}{\mu _w}\left[ {1 + \left( {1 - \dfrac{{{\gamma _0}}}{2}} \right){\mu _w} - \dfrac{a}{2}{\mu _w}^2} \right]}}{{{{\left[ {1 - \left( {{S_1} - 1} \right){\mu _w} - {S_2}\dfrac{{{\mu _w}^2}}{{{\mu _w} + 1}} - {S_3}\dfrac{{{\mu _w}^3}}{{{{\left( {{\mu _w} + 1} \right)}^2}}}} \right]}^2}}} + \\ & \left( {{\gamma _0} + a{\mu _w}} \right){E_w} {\text{。}}\\ \end{split} $ | (3) |

式中:Pw为水压力;

炸药采用MAT_HIGH_EXPLOSIVE_BURN材料模型进行模拟,采用EOS_JWL状态方程描述。状态方程如下[16]:

| ${P_e} = A\left( {1 - \frac{\omega }{{{R_1}V}}} \right){{\rm{e}}^{ - {R_1}V}} + B\left( {1 - \frac{\omega }{{{R_2}V}}} \right){{\rm{e}}^{ - {R_2}V}} + \frac{{\omega {E_e}}}{V}{\text{。}}$ | (4) |

式中:Pe为爆炸产物的压力;V为爆轰产物的相对比容,

|

|

表 2 TNT材料参数 Tab.2 TNT material parameters |

ALE算法兼具Euler算法和Lagrange算法的优势,ALE描述引入了一个可以独立运动的构型[17],可以通过计算网格的合理运动满足在适应流固耦合边界变形的同时保持良好的网格质量,从而提高计算效率。在ALE算法中,引入连续体在初始时刻的构形

同时,ALE算法中引入独立于2种构形的参考构形

物质点在参考坐标系中:

| $x = x\left( {X,t} \right);X = x\left( {x,t} \right);\delta = \delta \left( {\delta ,t} \right){\text{,}}$ | (5) |

参考点在空间坐标系中,对x物质求导得:

| ${v_i} = {\hat v_i} + \frac{{\partial {x_i}(\delta ,t)}}{{\partial {\delta _i}}}{w_j}{\text{。}}$ | (6) |

物质点相对于网格点的速度:

| ${c_i} = {\hat v_i} + \frac{{\partial {x_i}(\delta (x,t),t)}}{{\partial t}}\left| {_X} \right.{\text{,}}$ | (7) |

任意物理量

| $\frac{{\partial F}}{{\partial t}}\left| X \right. = \frac{{\partial F(\delta ,t)}}{{\partial t}}\left| {_\delta } \right. + {c_i}\dfrac{{\partial F}}{{\partial {x_i}}}{\text{。}}$ | (8) |

ALE描述的控制方程可描述为,动量守恒方程:

| ${\left. {\frac{\partial }{{\partial t}}} \right|_x}\int_{{\Omega _\delta }} {\rho {v_i}{\rm{d}}{V_\delta }} = \int_{\partial {\Omega _\delta }} {{{\hat t}_i}{\rm{d}}{S_\delta }} + \int_{{\Omega _\delta }} {\rho {f_i}{\rm{d}}{V_\delta }} {\text{,}}$ | (9) |

整理得:

| $\rho {\left. {\frac{{\partial {v_i}}}{{\partial t}}} \right|_\delta } + \rho {c_j}\frac{{\partial {v_i}}}{{\partial {x_j}}} = \frac{{\partial {\sigma _{ij}}}}{{\partial {x_j}}} + \rho {f_i}{\text{。}}$ | (10) |

质量守恒方程:

| $M = \int_{{\Omega _\delta }} {\rho {\rm{d}}{V_\delta }} = \int_{{\Omega _x}} {\rho {\rm{d}}{V_x}} = \int_{{\Omega _x}} {{\rho _0}{\rm{d}}{V_x}}{\text{,}} $ | (11) |

能量守恒方程:

| $\rho {\left. {\frac{{\partial e}}{{\partial t}}} \right|_\delta } + \rho {c_i}\frac{{\partial e}}{{\partial {x_i}}} = \sigma {i_j}\frac{{\partial {v_i}}}{{\partial {x_j}}} - \frac{{\partial {q_i}}}{{\partial {x_i}}}{\text{。}}$ | (12) |

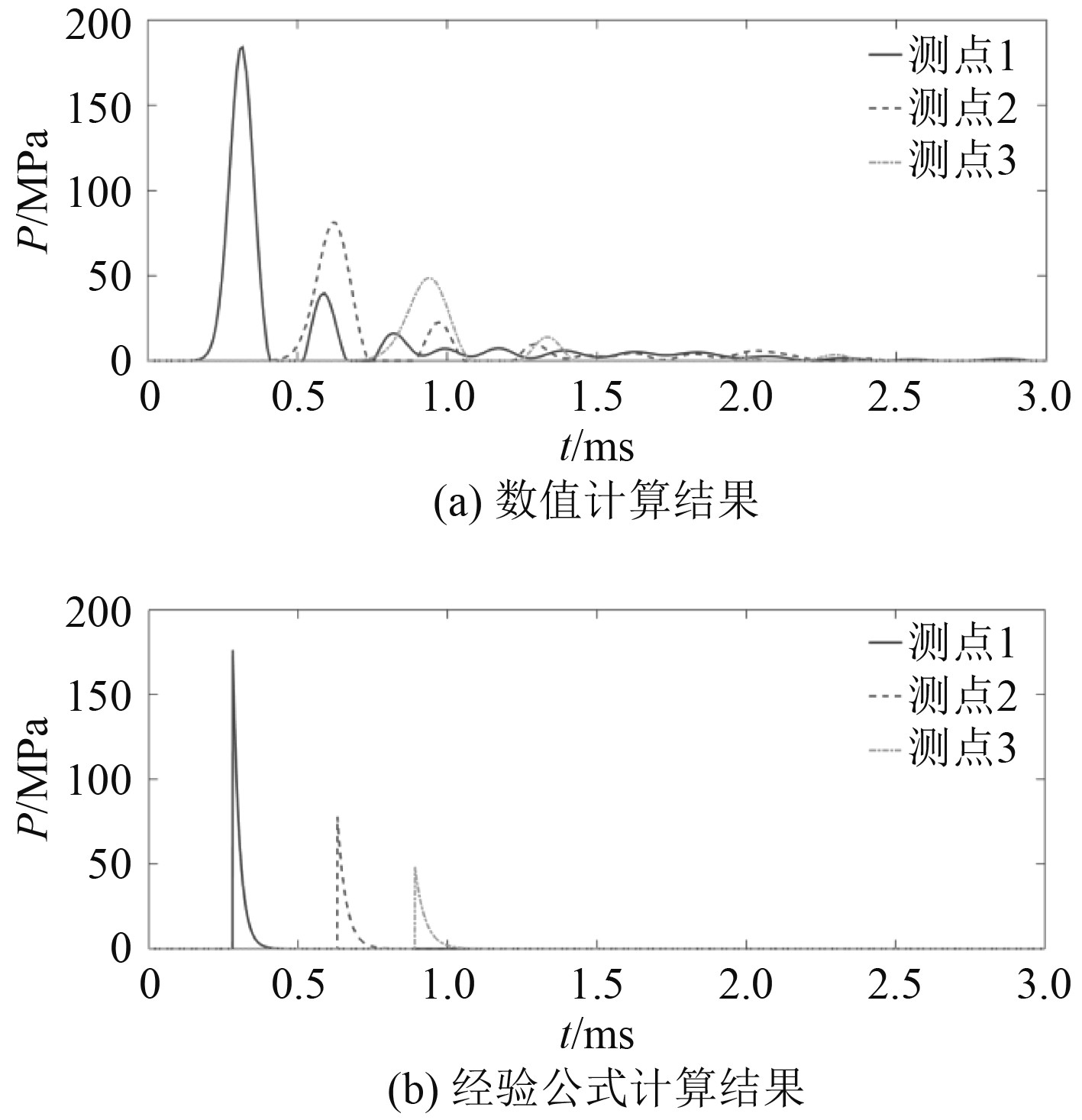

选取流场中无反射面一侧的测点,如图2所示。其自由场压力的数值模拟得到的历时曲线与经验公式计算所得的历时曲线,如图3所示。

|

图 2 自由场压力测点 Fig. 2 Free field pressure measuring point |

|

图 3 自由场压力历时曲线 Fig. 3 Free field pressure duration curve |

由图3数据对比可得,数值模拟得到的结果与经验公式计算相比,自由场压力的峰值,脉宽与出现时间误差均不超过1%,故验证了本文分析模型中利用ALE流固耦合算法在爆炸仿真计算中的有效性。

3 计算结果分析 3.1 复合壁面形状对冲击波透反射规律的影响不同形状壁面反射爆炸冲击波典型时刻介质中压力云图如图4所示。其中:水介质中左侧图中时间为1.26 ms,右侧图中时间为1.5 ms;空气介质中左侧图中时间为0.54 ms,右侧图中时间为0.8 ms。

|

图 4 不同形状壁面对爆炸冲击波透反射过程中的压力云图 Fig. 4 Pressure nephogram in the process of shock wave transmission and reflection from different shape walls |

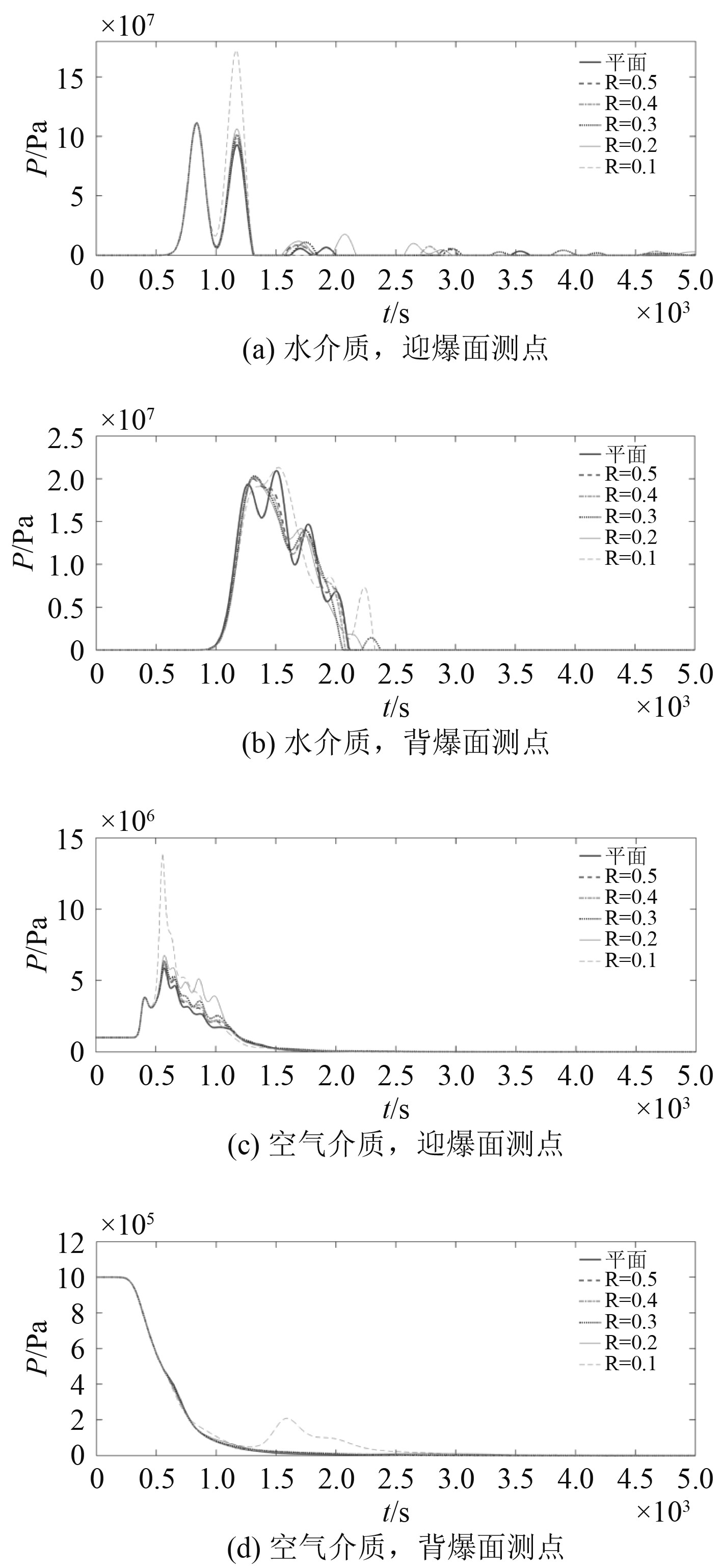

由仿真结果提取得到迎爆面与背爆面的测点自由场压力曲线如图5所示。其中,测点距反射面0.05 m,测点位置如图1(a)。

|

图 5 不同形状壁面透反射冲击波压力曲线 Fig. 5 Pressure curve of shock wave with different shapes |

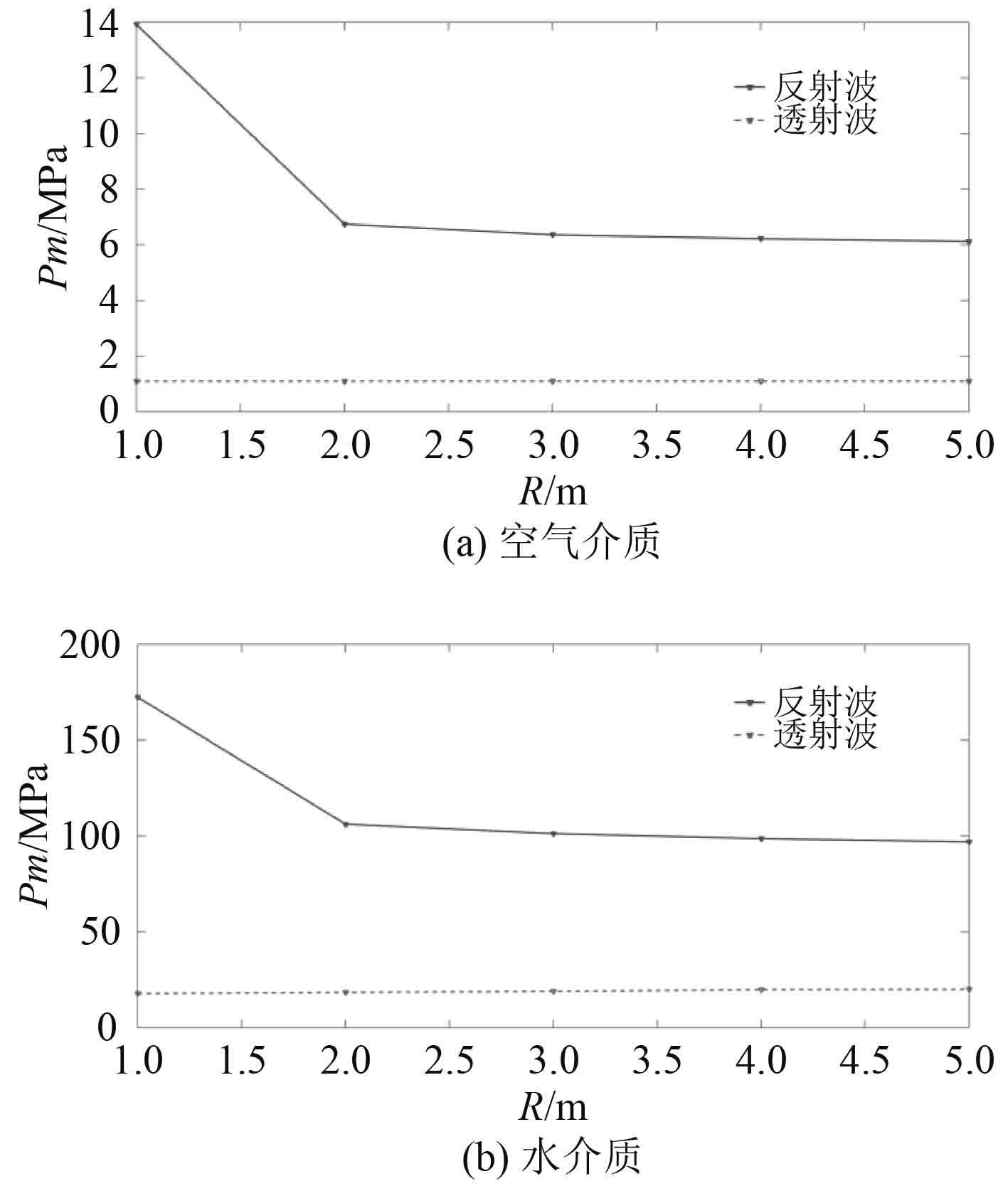

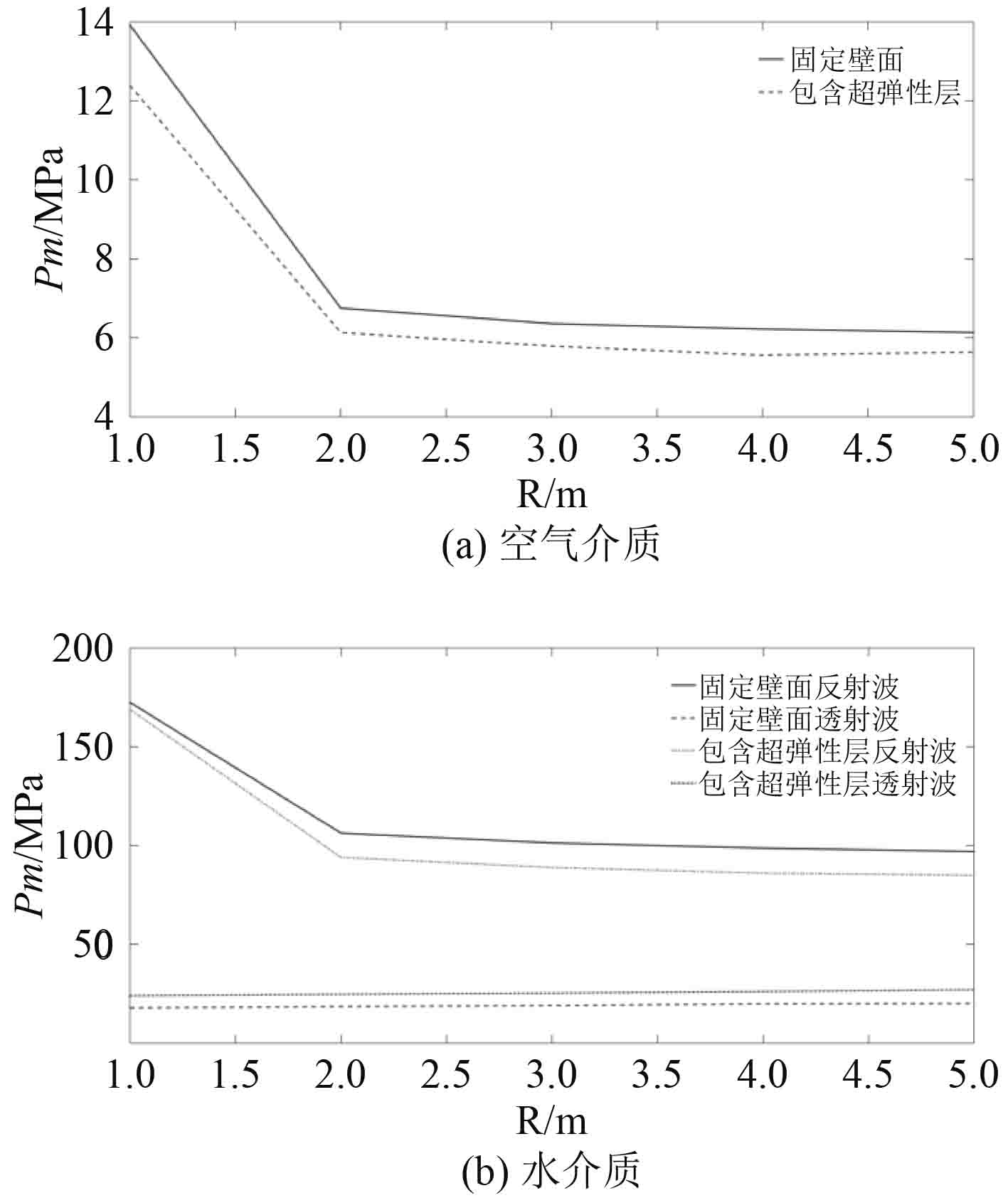

由图中的数据可得,爆炸介质为水时,曲面对反射冲击波的聚焦作用与对透射冲击波的发散作用随曲率增大而增大;爆炸介质为空气时,曲面对反射冲击波的聚焦与发散作用随曲率增大而增大,对透射冲击波基本无影响。拟合可得,药量300 g,爆点距反射面0.3 m时,透反射冲击波自由场压力峰值与曲率半径的关系如图6所示。其中:反射压力峰值为迎爆面自由场压力曲线中的第2个波峰;透射压力峰值为背爆面自由场压力曲线中的第1个波峰;R=0.1时,背爆面突出的压力峰值为绕射波。

|

图 6 透反射冲击波压力峰值与反射面曲率半径的关系 Fig. 6 The relationship between the pressure peak value of reflection shock wave and the radius of curvature of reflection surface |

将复合多层结构中的中间夹层换为超弹性材料,并将四边的固定约束取消,更换为用弹簧阻尼固定在固定点上,如图7所示。根据容器模型质量与弹性底座的刚度比值,确定并列弹簧总刚度为8 000 N/m;整体阻尼系数20 Ns/m,弹簧与阻尼器各4个,均匀分布,尺寸如表3所示。其中超弹性层的材料为丁基橡胶,采用Mooney-Rivlin模型,材料参数如表4所示。

|

|

表 3 超弹性层与弹性壁面参数 Tab.3 Hyperelastic layer and elastic wall parameters |

|

|

表 4 丁基橡胶材料参数 Tab.4 Butyl rubber material parameters |

|

图 7 移动壁面模型示意图 Fig. 7 Sketch of moving wall model |

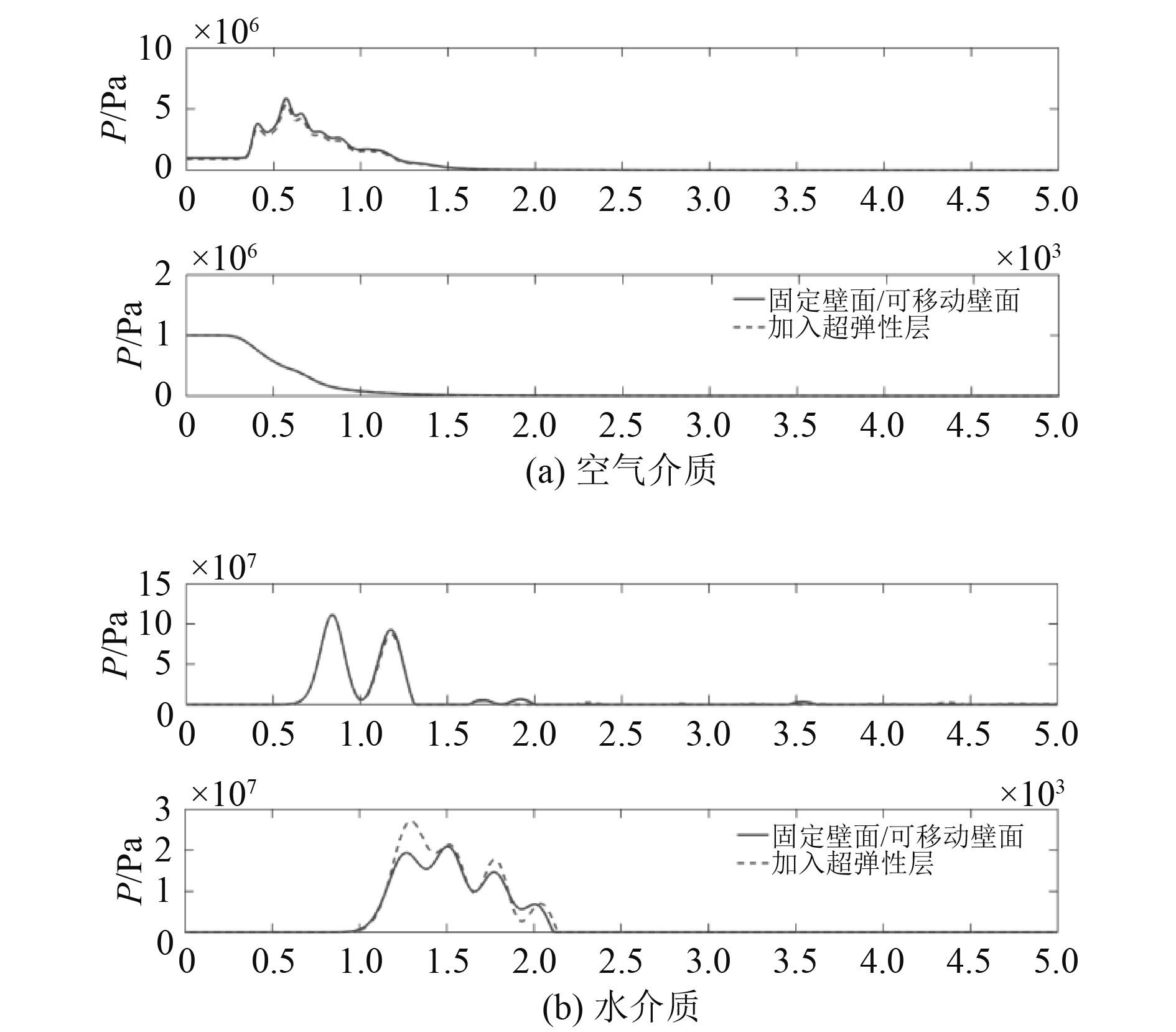

加入超弹性层与弹性壁面后的透反射冲击波自由场压力曲线对比图如图8所示。

|

图 8 加入超弹性层与弹性壁面后透反射冲击波压力曲线(上为反射压力曲线,下为透射压力曲线) Fig. 8 Pressure curve of shock wave after adding hyperelastic layer and elastic wall (The upper part is the reflection pressure curve, the lower part is the transmission pressure curve) |

图中,迎爆面第1个自由场压力峰值为冲击波波阵面第1次到达时的自由场压力,相同介质中不同工况下数值完全相同;第2个自由场压力峰值为反射压力峰值,背爆面第1个自由场压力峰值为透射压力峰值。由计算结果可得,由于冲击波脉宽较短,等效频率远高于弹性壁面的固有频率,加入弹性底座后对透反射冲击波压力无影响;加入超弹性层与弹性壁面后透反射冲击波压力峰值与曲率半径的关系如图9所示。由于介质为空气时透射波峰值不变,未在图中出现。

|

图 9 加入超弹性层后透反射冲击波压力峰值与反射面曲率半径的关系 Fig. 9 The relationship between the peak pressure of shock wave and the radius of curvature of reflection surface |

由图中数据可得,超弹性材料会增加反射面的透射率,爆炸介质为水时,加入超弹性层后反射冲击波压力峰值减小9%,透射冲击波压力峰值增大17%;爆炸介质为空气时,加入超弹性层后反射冲击波压力峰值减小14%,透射冲击波压力不变。

4 结 语1)利用ALE算法进行内爆作用下复合多层壁面对冲击波透反射特征的仿真模拟,仿真模拟得到的结果与经验公式计算相比,自由场压力的峰值,脉宽与出现时间误差均不超过1%,说明本研究所进行的仿真模拟是可信的。

2)壁面曲率对反射冲击波的聚焦作用和对透射冲击波的发散作用都有明显影响。当爆炸介质为水时,曲面对反射冲击波的聚焦作用与对透射冲击波的发散作用随曲率增大而增大,当爆炸介质为空气时,曲面对反射冲击波的聚焦与发散作用随曲率增大而增大,对透射冲击波基本无影响。

3)当结构层中存在刚度较小且带有粘弹性的夹层时,内层结构会产生刚体运动,吸收一定的能量与噪声,使透反射冲击波发生改变;加入弹性底座后对透反射冲击波压力无影响。

4)本试验的研究方法和研究结果可供类似爆炸容器的强度设计和安全使用参考。

| [1] |

钱秋冬, 汪庆桃, 胡玉峰. 爆炸容器动态响应研究进展综述[C]//第27届全国结构工程学术会议论文集(第Ⅱ册). 西安, 2018: 367-372.

|

| [2] |

饶国宁, 胡毅亭, 陈网桦, 等. 爆炸容器内部爆炸的数值模拟和实验研究[J]. 弹道学报, 2008, 20(1): 76-79. |

| [3] |

饶国宁, 陈网桦, 王立峰, 等. 内部爆炸载荷作用下容器动力响应的数值模拟[J]. 中国安全科学学报, 2007, 17(2): 129-133. |

| [4] |

曹玉忠, 卢泽生, 管怀安, 等. 抗爆容器内爆炸流场数值模拟[J]. 高压物理学报, 2001, 15(2): 127-133. |

| [5] |

李蕾, 柏劲松, 刘坤, 等. 二维GEL耦合方法的研究及对爆炸容器的数值模拟[J]. 高压物理学报, 2011, 25(6): 499-566. |

| [6] |

柏劲松, 刘坤, 张红平, 等. 基于MVPPM的流固耦合方法在爆炸容器数值计算中的应用[J]. 高压物理学报, 2013, 27(3): 343-351. |

| [7] |

胡八一, 柏劲松, 张明, 等. 球形爆炸容器动力响应的强度分析[J]. 工程力学, 2001, 14(8): 136-139. |

| [8] |

胡八一, 柏劲松, 张明, 等. 真实爆炸容器壳体动力响应的强度分析[J]. 应用力学学报, 2001, 18(3): 91-95. |

| [9] |

钟方平, 陈春毅, 林俊德, 等. 带平板封头的双层爆炸容器动力响应的实验研究[J]. 爆炸与冲击, 1999, 19(3): 199-203. |

| [10] |

钟方平, 马艳军, 张德志, 等. 多层圆柱形钢筒在球形和柱形装药爆炸作用下塑性变形的研究[J]. 兵工学报, 2009, 30(S2): 194-196. |

| [11] |

崔霄云, 胡永乐, 王春明, 等. 内部爆炸作用下多层钢筒的动态响应[J]. 爆炸与冲击, 2015, 36(6): 820-824. CUI X Y, HU Y L, WANG C M, et al. Dynamic response of multi-layer steel cylinder under internal intense blast loading[J]. Explosion and Shock Waves, 2015, 36(6): 820-824. DOI:10.11883/1001-1455(2015)06-0820-05 |

| [12] |

李兴珠, 郭子如, 李中南, 等. 复合结构爆炸容器降噪性能研究[J]. 煤矿爆破, 2016(4): 15-18. |

| [13] |

邓贵德, 陈勇军, 孙国有, 等. 离散多层厚壁爆炸容器抗爆炸性能试验研究[J]. 爆炸与冲击, 2005(06): 506-511. DENG G D, CHEN Y J, SHUN G Y, et al. Experimental investigation on dynamic response and fracture characteristics of discrete multilayered thick-walled explosion containment vessels[J]. Explosion and Shock Waves, 2005(06): 506-511. |

| [14] |

邓贵德. 离散多层爆炸容器内爆载荷和抗爆特性研究[D]. 杭州: 浙江大学, 2008: 3-4.

|

| [15] |

陈勇军. 离散多层爆炸容器动力响应及其工程设计方法研究[D]. 杭州: 浙江大学, 2008: 3-4.

|

| [16] |

尚晓江, 苏建宇. ANSYS/LS-DYNA动力分析方法与工程实例[M]. 北京: 中国水利水电出版社, 2006.

|

| [17] |

古滨, 李炳南, 姚熊亮, 等. 水下冲击波作用下双层壳结构响应特征研究[J]. 兵器装备工程学报, 2019, 40(11): 11-18. GU B, LI B N, YAO X L, et al. Research of impact response of double-shell based on underwater explosion shock wave[J]. Journal of Ordnance Equipment Engineering, 2019, 40(11): 11-18. |

2020, Vol. 42

2020, Vol. 42