开展可靠性工作的目的是确保潜艇升降类桅杆达到规定的可靠性要求,保持和提高现役装备的可靠性水平,以满足系统战备完好性和任务成功性,降低对保证资源的要求、减少寿命周期费用。

“保障是设计出来的”,潜艇的综合保障资源与六性设计息息相关,六性设计的好坏决定了综合保障包的好坏[1]。六性中最核心的是“可靠性”,因此,本文从可靠性的设计与分析入手,建立装备可靠性模型,进行故障模式、影响及危害性分析(FMECA),找出设计的薄弱环节,以便采取适当的措施消除或减轻由薄弱环节产生的影响,从而提高产品的固有可靠性;确定可靠性的关键件,确定和控制其故障对安全性、战备完好性、任务成功性和保障要求有重大影响的产品。

此外,可靠性工作并不是完全独立的,应与维修性、保障性、质量管理等相关的工作相协调,并尽可能结合,减少重复[2]。

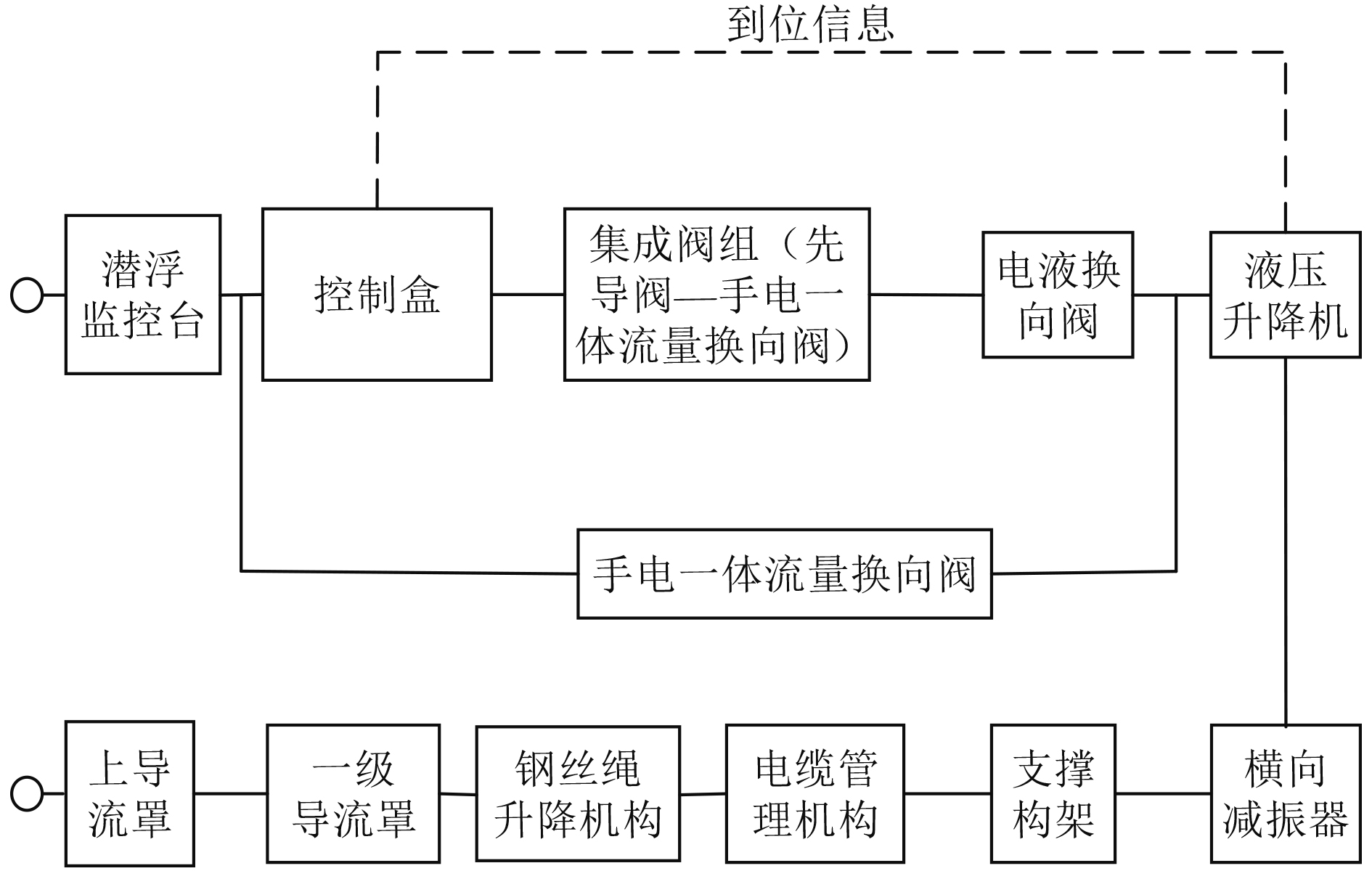

1 设备定义 1.1 设备的可靠性模型潜艇升降类桅杆是搭载潜艇观通设备,实现其支撑、定位和升降功能的装备。主要部件采用并行布置,支撑、升降、导流机构一体化,具有结构紧凑、导流减振、尾迹消隐、升降行程大等特点。

某型升降类桅杆的可靠性框图表示设备各个组成部分的故障或它们的组合如何导致设备故障的逻辑关系,应对设备完成的每一个任务或独立的工作模式分别建立可靠性框图。升降类桅杆的任务是支撑、定位和升降功能,故设备的可靠性框图可用图1描述。

设备的可靠性模型是一个串并联混联系统,可看作10个组成单元串联构成。可靠性框图中任何一个单元的失效都将造成系统的失效。

|

图 1 设备的可靠性框图 Fig. 1 Reliability diagram of equipment |

1)故障判据

升降类桅杆支撑潜艇观通设备的升降,当出现以下现象时则认为设备发生了故障:

①潜浮台上升/下降操作时设备无动作;

②升降过程中出现明显抖动或较大噪声;

③管路、阀件及附件接头等处出现泄漏情况。

2)严酷度定义

升降类桅杆严酷度类别定义如表1所示。

|

|

表 1 严酷度类别定义 Tab.1 Definition of severity |

故障模式、影响及危害性分析(FMECA)是设备综合保障设计分析工作的重点。通过分析可以发现设备在将来使用中所有可能发生的故障模式,找出设计中的薄弱环节,通过分析故障原因,研究故障对策,以便改进设计或采取适当的预防、排除等措施以减轻薄弱环节产生的影响,从而提高设备的可靠性[3]。

FMECA是由故障模式及影响分析(FMEA)和危害性分析(CA)组成。CA是对FMEA的补充和扩展,只有先进行FMEA,才能进行CA。一般FMECA按图2步骤开展分析。

|

图 2 FMECA分析流程图 Fig. 2 Analysis flow chart of FMECA |

FMEA主要有2种分析方法即硬件法和功能法。

硬件法是从构成设备的各部分故障出发,分析故障原因,按设备组成自下而上地判断故障对不同层次部件的影响,确定故障严酷度,进而判断系统、设备硬件设计上是否存在缺陷。该分析过程是从最低层次零部件或者设备开始,逐步向上迭代,直至最上层整个设备层次。

功能法则是自上而下的分析方法,根据设备的功能描述和故障判据等要求,确定其所有可能的功能故障模式,对每个功能故障模式进行分析。

本文采取硬件法进行分析。根据故障判据,对设备进行故障模式及影响分析(FMEA)。

2.2 危害性分析(CA)1)定性分析

故障模式概率等级给出了发生故障的可能程度的定性度量。推荐采用的故障模式概率等级划分见表2。定性分析可用作可靠性关键件分析依据。

|

|

表 2 故障模式概率等级 Tab.2 Probability level of failure mode |

危害性矩阵是在某个特定严酷度级别下,对每个故障模式危害程度或产品危害度的结果进行比较。危害性矩阵图的横坐标为严酷度的等级,危害性矩阵图的纵坐标为产品危害度或故障模式危害度或故障模式发生概率等级,如表3所示。

|

|

表 3 危害性矩阵及风险指数 Tab.3 Hazard matrix and risk index |

关键件是具有关键特性的产品。关键特性是指如有故障可能危及人身安全、导致武器系统或完成所要求使命的主要系统故障的特性。重要件是具有重要特性的产品。重要特性是指该特性虽不是关键特性,但如有故障,可能导致最终产品不能完成所要求使命的特性[4]。

可靠性关键件和重要件的划分方法可以按照风险指数进行,并给予对应的MEC等级(任务重要性等级)。

|

|

表 4 可靠性关键件和重要件的划分表格 Tab.4 Classification of reliability critical parts and important parts |

|

|

表 5 可靠性关键重要产品清单 Tab.5 Reliability critical important product list |

2)定量分析

故障模式危害度可根据下面公式进行计算:

| ${C_m} = \alpha \cdot \beta \cdot {\lambda _p} \cdot t \text{。}$ |

其中:

产品的危害度是这一严酷度类别下各故障模式危害度的综合。可根据下面公式进行计算:

| ${C_r} = \sum\limits_{n = 1}^j {{{(\alpha \beta {\lambda _p}t)}_n}} ,n = 1,2,3,...j \text{。}$ |

其中:

表6是某型升降类桅杆的CA定量计算表。

|

|

表 6 某型升降类桅杆CA定量表 Tab.6 CA quantitative table of a certain type of lifting mast |

可以看出,液压升降机、控制盒和集线盒的故障模式危害度比较高。

3 可靠性设计某型升降类桅杆的主要功能是为某型观通设备提供支撑升降和方位基准。从表7可以看到,光电桅杆升降装置没有灾难性故障。

|

|

表 7 某型升降类桅杆FMEA表 Tab.7 Attached list FMEA table of a certain type of lifting mast |

根据可靠性重要产品清单,设备可靠性关键件和重要件有钢丝绳机构、液压升降机、控制盒和集线盒。针对可靠性关键件和重要件可能发生的故障模式,可以从设计和日常维护保养中进行消除或减轻。

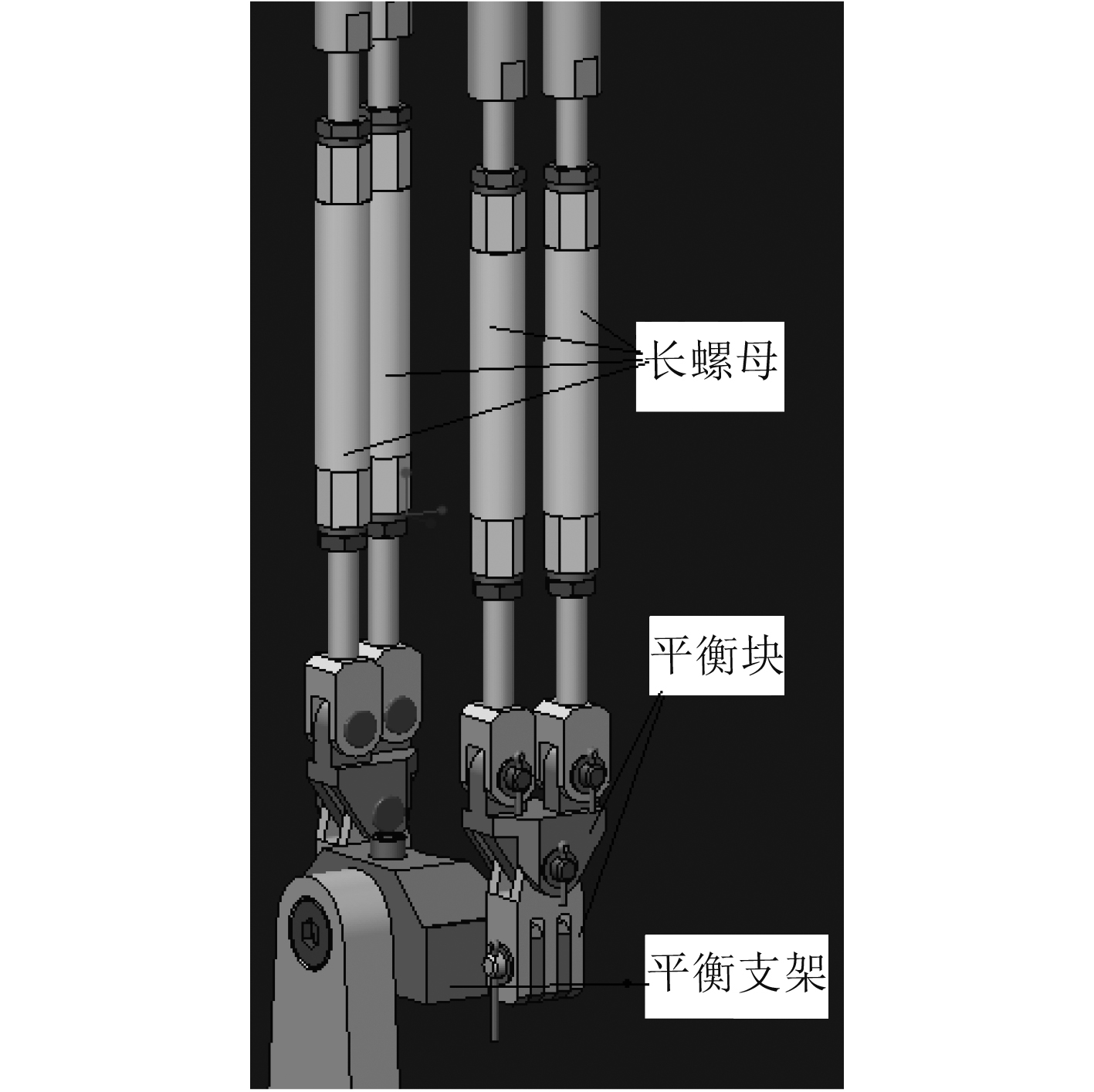

为保证钢丝绳机构受力均匀,通过平衡机构对钢丝绳拉力进行调节,可有效防止其中某根钢丝绳受力过大而加剧磨损。如图3所示,平衡机构长螺母两端分别为左、右螺纹,通过调节长螺母两端的旋合长度,使平衡块和平衡支架尽量处于水平位置,可保证四根钢丝绳张力基本一致,避免钢丝绳张力不均匀导致磨损加剧。此外,定期对钢丝绳进行润滑,可延长使用寿命。

|

图 3 钢丝绳平衡机构 Fig. 3 Wire rope balancing mechanism |

液压升降机和集线盒,均为舱外部件,受海水压力、浸泡、腐蚀,其风险为密封圈失效导致泄漏。液压升降机的密封要满足耐压和动密封要求,因此,在设计时考虑到活塞杆工作时需往复运动,因此采取活塞杆密封圈、活塞导向带和O型密封圈联合作用,可有效避免动密封容易失效的隐患。在出厂前,对液压升降机进行内压、外压试验,验证液压升降机耐压、密封的性能。对集线盒进行外压试验,验证集线盒耐压、密封的性能。

此外,在设备服役期间,定期对液压升降机密封性进行检测,定期更换集线盒水密插座和密封圈,旨在通过预防性维修,消除薄弱环节带来的隐患。

控制盒控制设备的升降动作,是设备的“大脑”。其故障风险为电子元器件老化导致控制盒失去逻辑控制。因此,需准备电子元器件及电路板的备件以便更换。同时,在电气设计时,采取位移传感器和到位开关两种控制模式并联设计,当默认模式发生故障时,可切换至备用模式来控制升降。最坏的情况,当控制盒无法进行电控时,在集成阀组上预留了手柄,可通过操纵集成阀组手动升降设备。

4 结 语通过对设备进行FMECA分析,明确了设备可靠性的关键件和重要件,针对这些关键件和重要件进行可靠性设计。对可能发生的故障模式,通过预防性维修(日常维护、保养、定期更换)等来消除隐患,保持和提高设备的可靠性水平。

同时,FMECA分析也初步确定了设备的维修任务,为潜艇的综合保障工作奠定了基础。

| [1] |

马麟. 保障性设计分析与评价[M]. 北京: 国防工业出版社, 2012.

|

| [2] |

宋太亮、朱美娴. 装备可靠性工作通用要求[S]. 北京: 总装备部军标出版发行部, 2004.

|

| [3] |

张永芝. 可靠性与设计优化[M]. 天津: 天津大学出版社, 1998.

|

| [4] |

宋太亮、朱美娴. 可靠性维修性保障性术语[S]. 北京: 总装备部军标出版发行部, 2005.

|

2020, Vol. 42

2020, Vol. 42