二战结束后随着科学技术的快速发展和新技术的大量使用,导弹武器逐渐由陆上舰,承担起舰艇的防空和反舰使命。经过近70年的发展,导弹武器自身的性能不断提高,与之配套的舰载导弹发射装置也从第1代发展到目前的第3代,在各型导弹发射装置研制过程中设计人员都要面对如何高效、安全地进行导弹装填的技术难题。

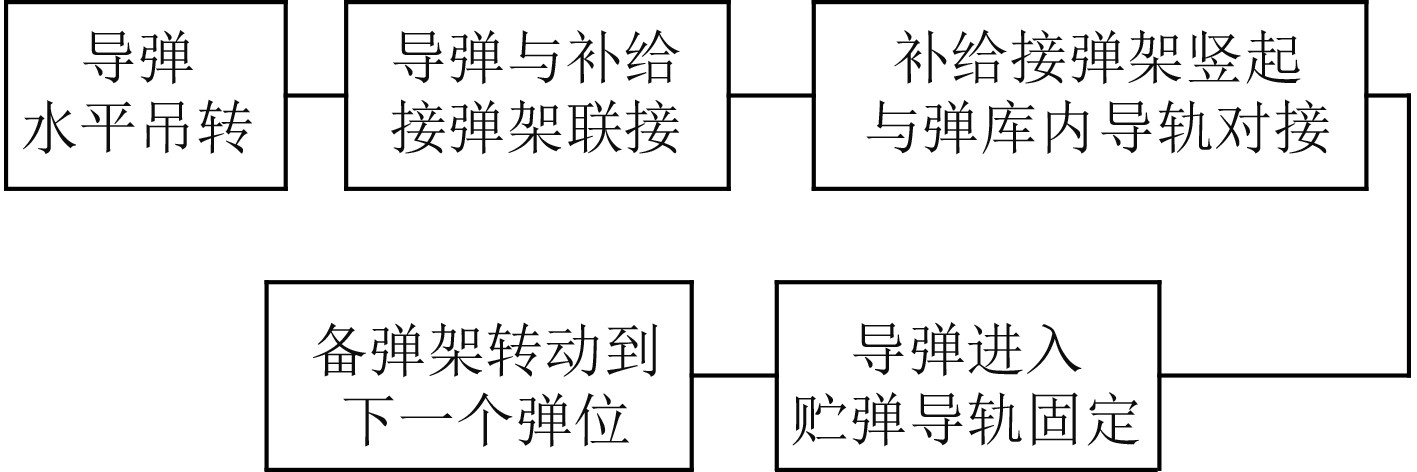

第1代舰载导弹发射装置出现于20世纪50、60年代,主要采用倾斜发射方式,对付空中目标如飞机时,发射装置上的导弹多采用俯仰、方位均能随动的双联装倾斜式发射架发射;对付海上目标如军舰时,大多采用舰艇进行方位机动导弹固定角倾斜发射。受当时技术条件限制,导弹的长度、直径、重量都较大,为满足在舰上装载一定数量的导弹,出现了2种发射装置弹库方案,一种是导弹竖直贮存在弹库中的备弹架上,依靠传动系统可将导弹在备弹架上顺时针/逆时针方向转动,到达指定装填位置后贮弹导轨、扬弹导轨及发射导轨在竖直方向对准,输弹机、扬弹机配合工作,将导弹向上送入发射臂导轨中并锁定弹上滑块,发射架即可按照指令转入发射准备中;导弹装填时,利用吊车将导弹水平放置到发射装置中的补给接弹架导轨上并固联,补给接弹架可绕其一端转动到垂直位置与扬弹导轨、贮弹导轨对准,扬弹机、输弹机配合工作,将导弹送入贮弹导轨并锁定,传动系统将导弹在备弹架上转动一个位置即可进入后续导弹的装填。

|

图 1 第1代舰载导弹发射装置垂直贮存弹库导弹装填流程 Fig. 1 The missile in vertical storage magazine loading process of the first generation shipborne missile launcher |

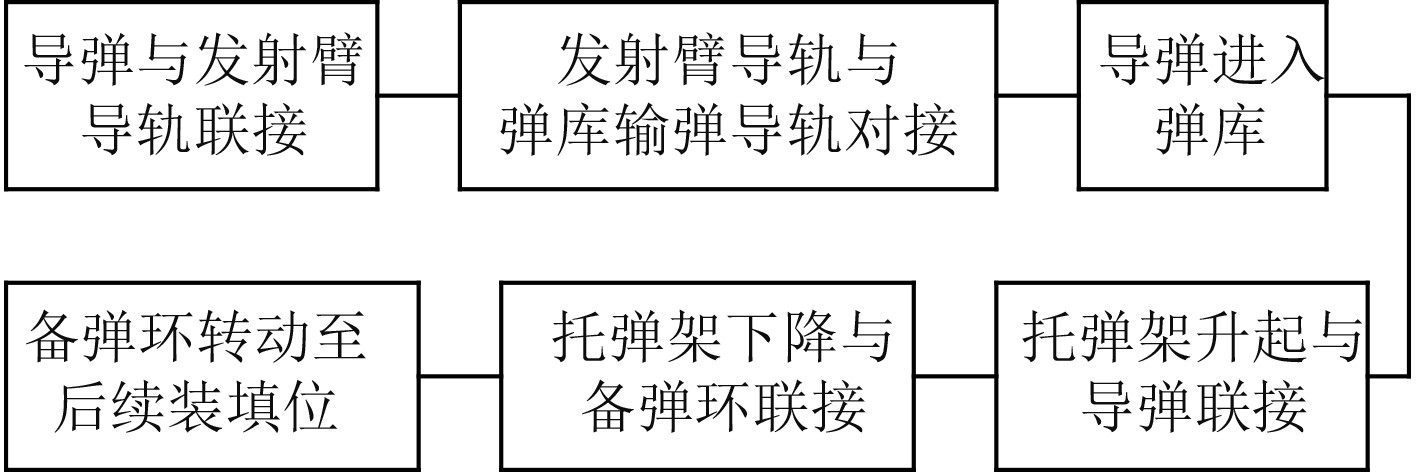

第2种是导弹在弹库内水平贮存在备弹环上的托弹架中,传动系统可驱动备弹环沿其水平轴线顺时针/逆时针方向转动,当备弹环上托弹架中的导弹转动到指定装填位置时,扬弹机将托弹架及导弹举升到指定位置,导弹上的前后滑块进入装填机导轨,装填机导轨、输弹导轨及发射臂导轨在水平方向完成对准,装填机上的输弹头在动力驱动下将导弹推入发射臂导轨并锁定弹上滑块,发射架即可按照指令转入发射准备中;导弹装填时,利用吊车等设备将导弹装入发射臂导轨,发射臂导轨、输弹导轨和装填机导轨在水平方向完成对准后,装填机上的输弹头将导弹从发射架上拉入弹库指定位置,扬弹机将托弹架举升到指定高度完成与导弹的固联并解除导弹与装填机的联接,扬弹机下降到固定位置后完成托弹架与备弹环的联接,此时导弹通过托弹架贮存在备弹环上,传动系统将导弹在备弹环上转动下一空位即可进入后续导弹的装填流程。

|

图 2 第1代舰载导弹发射装置水平贮存弹库导弹装填流程 Fig. 2 The missile in horizontal storage magazine loading process of the first generation shipborne missile launcher |

第1代舰载导弹发射装置体积重量较大,占用了舰艇平台较大的空间,同时导弹装填流程复杂,中间还有弹翼安装、助推器与弹体联接、电气检测等较多的人工操作环节,尽管设计人员采取了多种手段提高装填自动化水平,但依然存在导弹装填时间长、设备可靠性差等缺点。第1代舰载导弹发射装置在导弹装填时主要采用导弹水平吊装、导轨对接方法,依靠配置的专用设备完成导弹在弹库贮存位与发射架上发射位的装卸弹任务,比较有代表性的是美国于20世纪50、60年代装备舰艇的MK4,MK7和MK10型发射装置。

第2代舰载导弹发射装置出现于60年代中~80年代初这一“冷战”时期,由于西方国家在微电子、自动控制、固体发动机等科学技术上的飞速发展,导弹技术有了长足的进步,与上一代舰载导弹相比直径缩小、长度减少、重量减轻、可靠性提高,与之配套的第2代发射装置虽然仍采用了俯仰、方位均能随动的单/双联倾斜式发射方式,但在体积、重量、发射率、反应时间、可靠性等方面进行了提高。其中最为显著的改变是导弹在弹库中竖直贮存在环形备弹架上,弹库上方是甲板面上安装的单/双联发射架,弹库与发射架之间取消了弹翼安装间、补给检测间等设置,环形备弹架上的导弹从任意贮弹位转动到装填位后,在扬弹机作用下可直接上升进入发射架导轨并锁定弹上滑块完成装弹,发射装置装卸弹自动化水平大大提高,向发射架重复装弹速度达到极致。

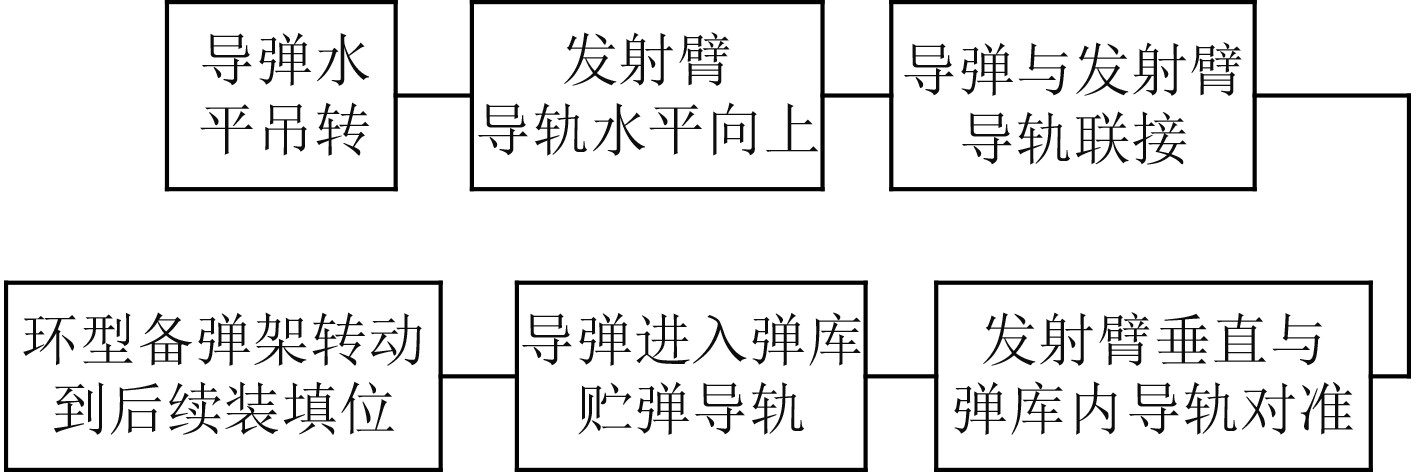

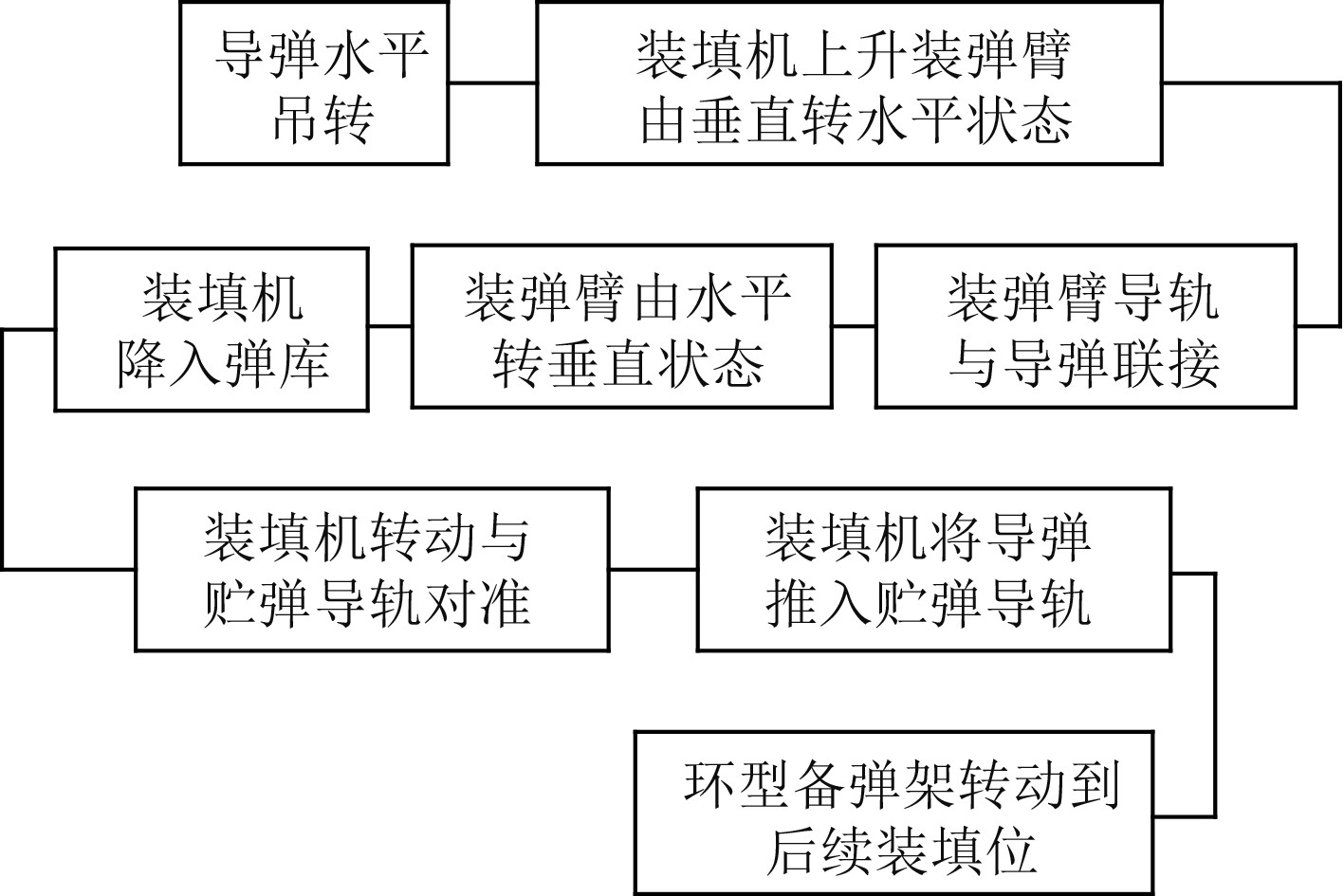

在第2代单/双联倾斜发射装置研制中,美国和苏联发展出了不同的导弹装填技术。在SA-N-7“施基利”导弹单臂发射架上,苏联研制了专用导弹吊具,导弹装填时发射架上的发射臂翻转呈导轨向上的水平状态,专用吊具与导弹联接后弹上滑块向下,码头起重机起吊导弹后转移到发射架上方,利用吊具上的4个定位销与发射架上的装填支座定位孔配合,将导弹水平直接吊放到发射架上完成弹上滑块与发射臂导轨的联接和固定。移除吊具后,发射臂转动成垂直状态与弹库内的扬弹导轨、备弹架上的贮弹导轨完成对准,在扬弹机的作用下将导弹拉入贮存位置并固定,环形备弹架转动一个位置后可开展后续导弹的装填流程。

|

图 3 SA-N-7舰载导弹发射装置导弹装填流程 Fig. 3 The missile loading process of sa-n-7 shipborne missile launcher |

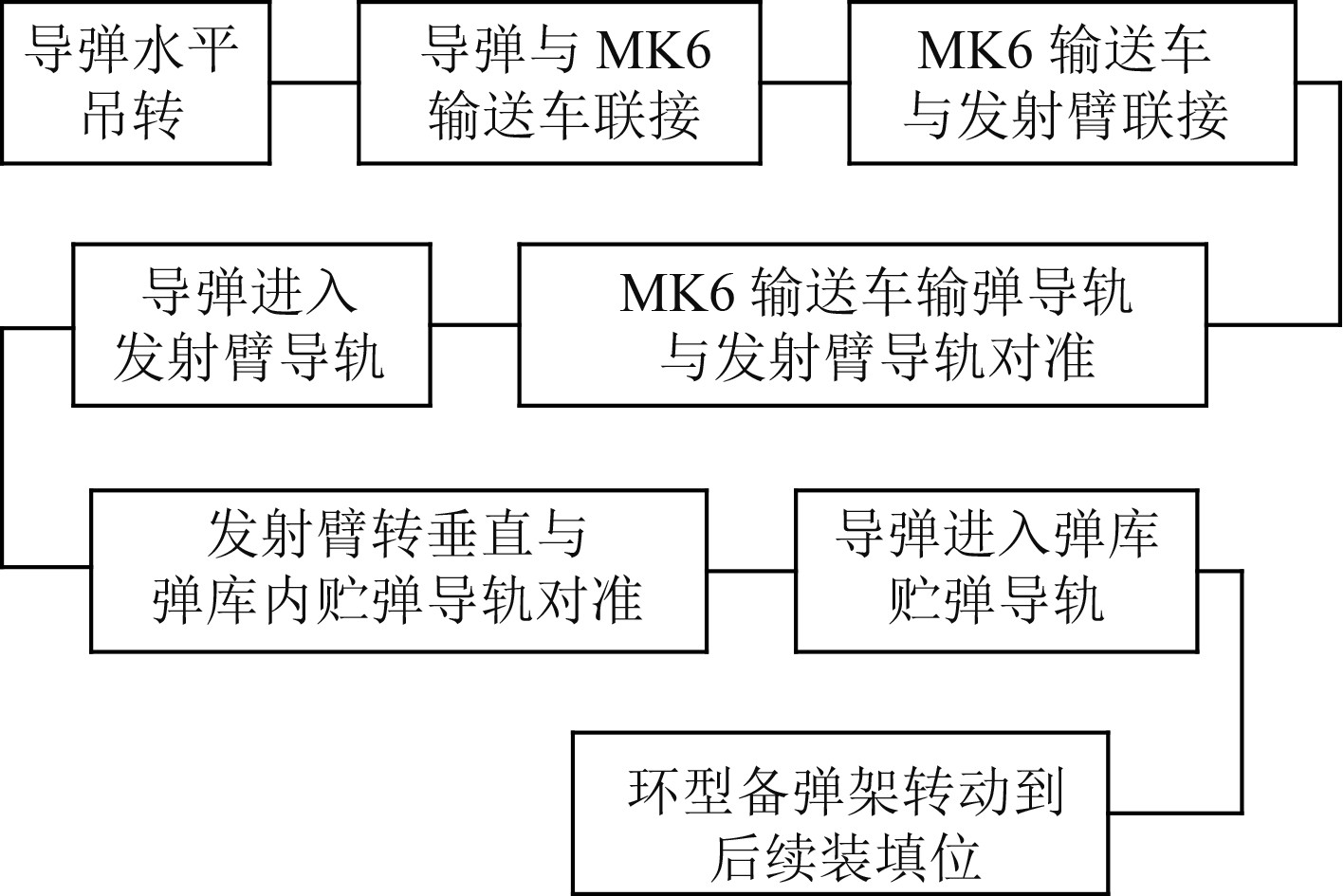

为在MK13型单臂发射架上装填导弹,美国研制了MK6导弹输送小车,小车上设有可与导弹滑块联接的装填导轨,放置在包装箱中的导弹开箱后与导弹输送小车完成对接固定,起重机将导弹输送小车吊放到发射装置附近的甲板上,操作人员借助导弹输送小车上的车轮将其转移到发射装置后端,发射架转动到装填方位且发射臂转动到装填倾斜角度后,输送小车前端被吊起并与发射臂后部联接和固定,此时输送小车上的装填导轨与发射臂上的发射导轨完成对准,发射臂前端安装的输弹设备伸出输弹头进入发射臂导轨和输弹小车装填导轨,输弹头抓住弹上滑块后将导弹拉入发射臂并锁定弹上滑块,解除输弹小车与发射臂的联接后,发射架根据指令转到0°或180°方位,发射臂转动到垂直位置以完成与内侧或外侧扬弹导轨和备弹架上贮弹导轨的对准,弹库内的扬弹机将导弹拉入贮存位置并固定,环形备弹架转动一个位置后可开展后续导弹的装填流程。

|

图 4 MK13舰载导弹发射装置导弹装填流程 Fig. 4 The missile loading process of mk13 shipborne missile launcher |

为给MK26型发射装置(双联发射架)弹库装填导弹,美国在第1代发射装置补给接弹架的基础上研制了一型可升降的装填机,平时折叠下沉贮存在弹库中,工作时装填机上升装弹臂伸出甲板面,装弹臂可绕其根部转轴旋转到水平状态,在装弹臂上设置了可垂向移动的装填导轨。导弹装填时利用起重机将导弹水平吊放到装填机附近甲板面装填座上,装弹臂旋转到水平位置后与导弹在长度方向及滑块位置对准,装弹臂中的抓取弹机构将导弹滑块与装填导轨完成联接固定,装弹臂竖起呈垂直状态,装填机下降到指定位置后装弹臂转动与弹库中左/右备弹架上处于装填位置的贮弹导轨对准,抓取弹机构伸出将导弹推入贮弹导轨固定后松开,环形备弹架转动一个位置后重复流程完成后续弹库内2个备弹架上的导弹装填作业。

|

图 5 MK26舰载导弹发射装置导弹装填流程 Fig. 5 The missile loading process of mk26 shipborne missile launcher |

上述几型发射装置弹库内都配置有自动输弹设备,虽然有装载导弹数量多、装填速度快、持续作战能力强的优点,但也存在体积重量大、对平台要求高的不足。为满足中小吨位舰艇在防空和反潜作战的需求,西方国家同期研制并装备了多型八(六)联装发射装置,如MK25型和MK29型“海麻雀”舰空导弹发射装置、GWS25型“海狼”舰空导弹发射装置和“海响尾蛇”导弹发射装置等,其共同的特点是导弹装填多采用手动操作,利用配置的装弹设备和起重机械配合,人力完成导弹向发射装置各隔舱内的导轨装卸弹任务。对于MK16型“阿斯洛克”反潜导弹发射装置,美国针对不同的装舰配置研制了两型装填设备,对于发射架后方设有贮存弹库的舰艇,在弹库内布置了水平装填导轨和输弹机,当发射架上下两排布置的隔舱需要装填鱼雷时,弹库内对应隔舱的防爆门打开,装填导轨伸出与发射架上相应隔舱的发射导轨完成对准,输弹机将鱼雷推入发射装置隔舱内并锁定雷上滑块。对于不设置弹库的舰艇,在发射架后方安装了一部可升降、旋转及倾斜的装填机,装填作业时鱼雷由码头水平吊放到发射架附近甲板面,装填机下降后装填臂上的导轨与雷上滑块完成对准固定,装填机带动鱼雷升起到发射架隔舱后部旋转倾斜至装填角度,使装填导轨与发射架上对应隔舱的发射导轨完成对准,输弹机将鱼雷推入发射导轨并固定。

第2代舰载导弹发射装置在导弹装填时依然采用裸弹水平吊装、导轨对接、垂直或倾斜角度完成导弹装填工作,装填时对于配置有弹库的发射装置其装填自动化水平较高,影响装填速度的环节主要在导弹吊装和与发射架导轨对接过程,而对于多联装发射装置主要采用人力或半机械化装填方式,由于发射架上导弹舱位有限,因此该方式可基本满足作战需求,虽具备海上作战期间重复装填的能力,但对舰艇单次持续作战能力有较大影响。第2代舰载导弹发射装置中比较有代表性的是20世纪70年代装备舰艇的MK13,MK26,SA-N-7,MK29、“海狼”和“海响尾蛇”等几型发射装置,导弹装填正由裸弹装填向箱弹(筒弹)装填方式过渡。

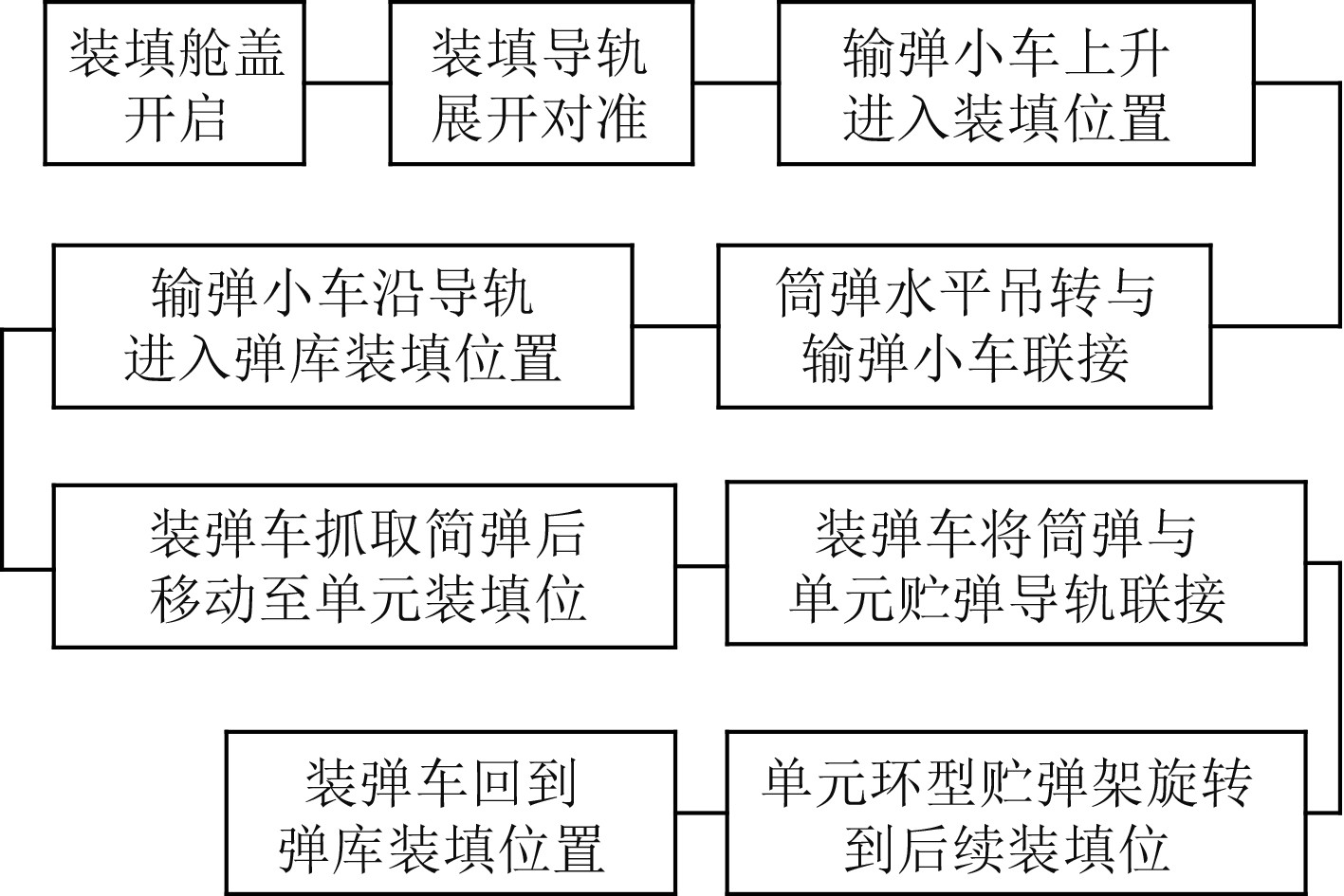

第3代舰载导弹发射装置从70年代末80年代初装备部队开始,至今各国仍在对其开展研究提高各项性能指标,其主要特点是导弹从倾斜发射方式向垂直发射方式转变。70年代后期,反舰导弹的性能有了大幅度提高,使现有的倾斜发射装置在发射速度(重复装填能力)上无法对付反舰导弹的饱和攻击,为此苏美两国先后研制成功2种不同形式的舰载导弹垂直发射装置装备部队,即苏联1977年装备的“利夫”舰空导弹发射装置和美国于1986年投入使用的MK-41型垂直发射装置,这2种发射装置在外形、内部结构、工作原理、装填方式上均有较大区别。“利夫”导弹发射装置由数个完全相同的发射单元和1套装填设备组成,各发射单元采用圆形八隔舱可旋转式结构,每个单元贮弹8枚,只有一个发射舱口设置有弹舱盖开盖系统。发射单元在舰上成单排或两列布置,甲板面上两列单元中间(或单排布置单元的一侧)布置有装弹架和水平装填导轨,两列单元后方设有筒弹装填舱口,在弹库内两列单元中间布置有可纵向沿导轨移动的装弹车。筒弹装填时,装填舱口盖打开,拆叠状态的弧形对接导轨展开一端与装弹架上水平装填导轨对准,另一端与弹库内垂直布置的装填导轨相连,3段导轨构成了输弹小车的运动通道。输弹小车沿装填导轨由弹库内贮存位置(垂直状态)上行进入装弹架固定位置(水平状态),利用筒弹对接专用吊具与发射筒上一侧的支脚滑块固联,在起重设备配合下将发射筒水平吊放到输弹小车上,输弹小车与发射筒支脚滑块固联后将吊具移开,吊具可准备与后续发射筒的联接,输弹小车(带发射筒)在输弹驱动系统的作用下沿装填导轨向下落入弹库到达装填位置,装弹车运动到装填位置后利用装填臂抓住发射筒上的支脚滑块,解除输弹小车与发射筒联接,装弹车带着发射筒沿导轨运动到待装单元装填位置后,装填臂转动相应角度将发射筒上另一侧支脚滑块挂入发射单元回转架上的贮弹导轨内,完成发射筒与发射单元的固联后装弹车解脱与发射筒的联接重新返回到装填位,发射单元旋转一筒位后重复流程可完成整个发射装置各弹元的筒弹装填任务,发射后的空筒按相反流程操作即可吊出发射装置。

|

图 6 “利夫”舰载导弹垂直发射装置导弹装填流程 Fig. 6 The missile loading process of rif shipborne VLS |

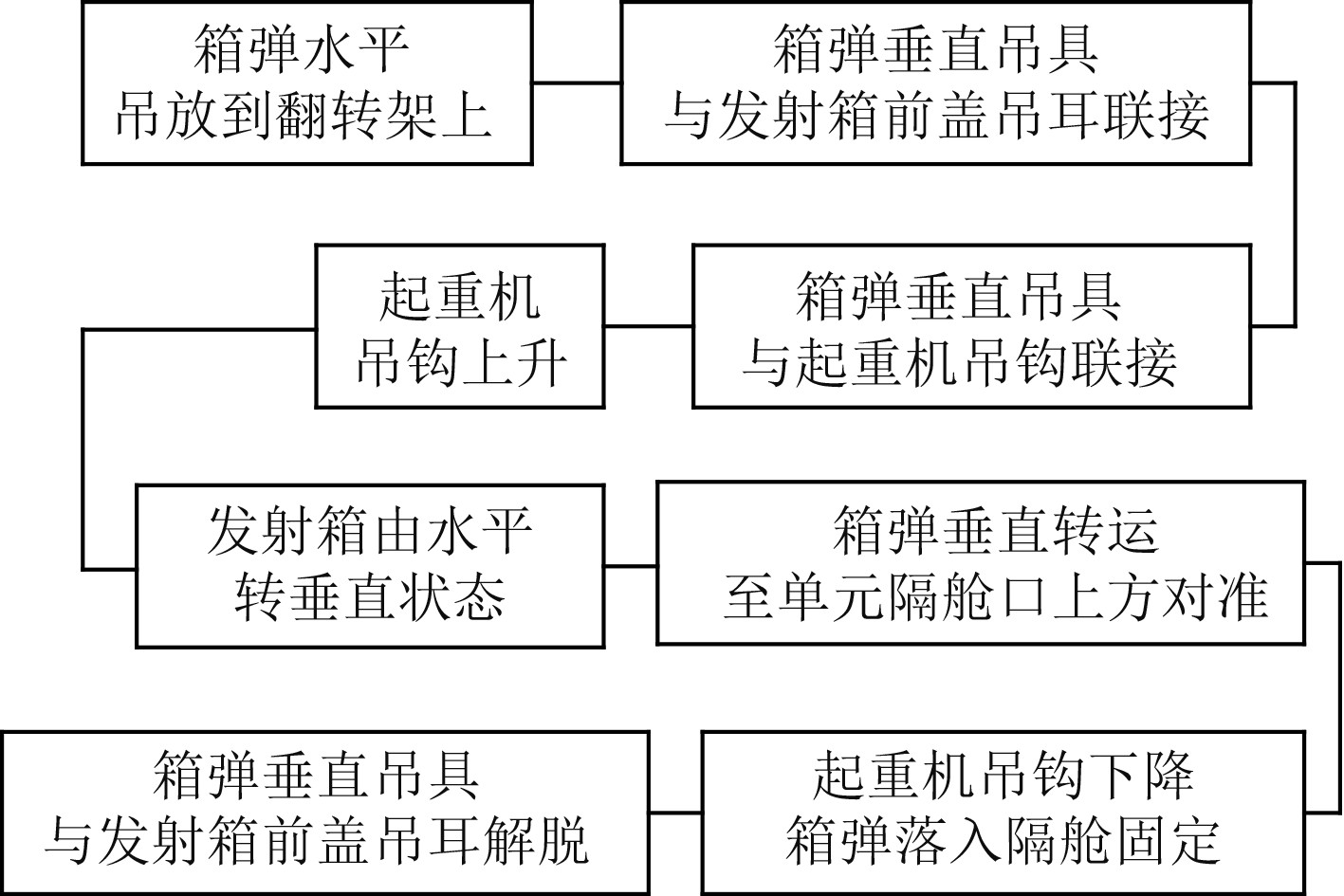

MK41型发射装置由数个完全相同的发射单元和1套装填单元按矩阵式排列组合而成,每个发射单元呈矩形含有8个隔舱可贮存、发射8枚箱弹,每个隔舱上方都装有一套弹舱盖系统,装填单元除含有5个隔舱可贮存/发射5枚箱弹外,还有1个装填隔舱安装1部可升降折叠式液压起重机,展开后可在舰艇航行状态规定海况下为同一弹库各单元内的隔舱装填导弹。为满足发射装置装填箱弹需求美海军配置有专用的箱弹垂直吊具、装填导向器和发射箱翻转架。装填作业时,利用码头起重机将箱弹水平吊放到发射箱翻转架上,将箱弹垂直吊具两端的承载销伸入发射箱前盖两侧的垂直吊耳孔内并锁定,箱弹垂直吊具与起重机吊钩联接后利用吊钩上升将发射箱前端向上抬起,发射箱后端在翻转架支承座上跟随转动,发射箱逐渐由水平状态转换到垂直状态。起重机将发射箱垂直吊转到发射单元对应隔舱上方对准后,在隔舱口安装的装填导向器配合下将发射箱吊入隔舱内完成联接固定,重复流程即可完成全部隔舱的箱弹装填任务。

|

图 7 MK-41舰载导弹垂直发射装置导弹装填流程 Fig. 7 The missile loading process of mk-41 shipborne VLS |

2套系统的共同特点是导弹均以箱(筒)弹的形式贮存在发射装置中,但装填方式完全不同。“利夫”系统采用专用装填设备、导轨对接和并联的操作流程实现了1套设备就可对同一弹库内多个单元贮存的发射筒自动完成装卸的功能,其筒弹在发射装置内装填的特点是利用发射筒上两侧布置的支脚滑块与装弹设备配合实现“硬”连接,完成筒弹在输弹小车、装弹车和发射单元贮弹导轨的状态及位置变换和固定,其优势在于筒弹装填自动化程度高、装卸速度快,对人员要求低、环境适应性强,但舰上布置的专用装填设备占用了舰面和弹库内的更多空间,造成贮弹密度低、系统复杂、质量大、对平台要求高、维护工作多等缺点,使该系统只能装备在较大排水量的舰艇上。MK41型发射装置配置的专用装填设备放置在码头,不占用舰上空间,箱弹的水平/垂直转换、垂直吊转可利用汽车吊(浮吊)借助箱弹垂直吊具和翻转架实现,箱弹在吊入/吊出隔舱时其箱弹顶部与吊钩之间通过箱弹垂直吊具实现“柔”性“软”连接,依靠发射箱四角外形的连续导向设计可以快速的将箱弹吊入/吊出隔舱。发射装置装填单元里的折叠可升降液压起重机只是将码头起重机的功能配置在平台上,以满足海上能够装填箱弹的需求。MK-41型发射装置箱弹装填方式具有不占用舰面和弹库内的空间、系统组成较简单、质量轻、对平台要求低、维护工作少等优点,但由于采用“柔”性吊装方式,海况对平台的晃动影响较大,造成箱弹对准隔舱口时对人员的操作配合熟练程度要求较高,同时装填作业基本为串行流程和人工操作,装填自动化水平较低,箱弹装填速度与人员培训和配合熟练度有较大关联,箱弹实际海上装填作业时人员体力消耗较大。

从国外3代舰载导弹发射装置导弹装填技术的发展过程可以看出,总体需求、装填方式选择和人员要求3个要素在装填设备研制过程中起着主导作用。第1代发射装置装填流程复杂、人员全过程参与配置数量多、装弹速度较慢,同时大量的装填设备安装在舰艇平台上,对平台的要求也较高;第2代发射装置装填设备研制中简化作业流程,对于配置有弹库的发射装置,人员只参与向弹库装卸弹流程,而弹库中贮存的导弹向发射架装卸弹的过程则完全由库内设备自动完成,没有配置弹库的多联装发射装置主要由人工或辅以装弹设备完成导弹装填任务。由于从“裸”弹随动倾斜发射方式转变为箱(筒)弹固定垂直发射方式,第3代导弹发射装置装填技术有了较大变化。苏联“利夫”武器系统在舰上保留了全套筒弹装填设备,在工作原理上可以认为是在第2代装填技术基础上针对“利夫”武器系统的特点和总体要求所做的改进,而以美、英、法等为代表的西方海军强国研制的MK41、“海狼”、SYLVER导弹垂直发射装置则在舰艇平台上不再固定配置装填设备,通过借助码头通用起重设备并配以少量轻型专用箱弹吊装和状态转换辅助设备,即可满足箱(筒)弹向发射装置的快速装填需求,MK41型发射装置虽然配有专用装填单元,但其实质是将一部起重机隐藏安装在舰艇甲板下,既提供了设备较好的贮存环境、满足了平台隐身设计要求,又实现了发射装置海上装填箱弹的功能,从美国“阿利·伯克”级驱逐舰在后续舰艇中取消装填单元的配置可以看出,其海上装填箱弹的能力与美国海军的总体需求仍有一定差距。

2 国内现状我国舰载导弹发射装置的研究始于20世纪60年代,而开展发射装置导弹装填设备的研发工作是伴随着每型武器系统立项时就同步进行。我国没有进行过类似于国外第1代导弹发射装置的研制,而是直接开展了HQ61舰空导弹发射装置的研制,其具有双联发射架、裸弹水平吊装/垂直自动装填、导弹滑块/导轨对接、导弹垂直贮存/回转式弹库等第2代发射装置导弹装填技术的众多特征。作为第一型产品装填性能指标与国外同代产品存在一定差距,而在该型号后续产品研制中,导弹采用筒弹一体的贮运/发射方式,发射装置设计上采用上下两层六联装结构,取消了发射架甲板下的弹库,发射筒上下/前后布置有4组共8个支脚,筒弹装填时利用起重设备水平吊起筒体(联接上支脚)将下支脚放置到发射架上4个支脚座中并固联即可完成,从过程看属于全人工手动操作仅具有码头装填的功能。20世纪80年代引进的法国“海响尾蛇”导弹系统,导弹也采用发射筒进行贮存/发射,发射筒上设置有上下对应的多组多个滚轮,装填时发射筒与八联装发射架采用滚轮/导轨对接、发射筒后挡块固定方式完成联接。该系统国产化后发射筒与发射装置的接口形式得以保留,但在舰上发射装置后部配置了外置/下沉式弹库,弹库按八联装发射装置结构形式对应设置了8个筒弹贮存/对接通道,弹库隔舱贮弹导轨与发射装置贮弹导轨完成倾斜对准后,输弹机构可将发射筒推入发射装置对应隔舱通道完成筒弹装填任务。

进入21世纪后,我国陆续装备了多型第3代发射装置(垂直发射),但由于不同武器研制单位在研制思想、导弹外形尺寸、重量、导弹与发射装置接口形式等方面差异较大,形成了多种发射装置及装填方式并存的局面,给部队实际使用及保障带来一定影响。在某型舰载发射装置中,导弹采用筒装准垂直发射方式,发射筒采用了与陆用发射筒相同的上下两层前后布置的多组支脚形式,因此在筒弹向发射装置装填时舰上设置了专用对接装填机,筒弹水平吊放到对接装填机上发射筒下支脚与装填导轨锁定后,对接装填机完成起竖并与发射单元指定隔舱贮弹导轨完成对准,输弹设备将发射筒送入发射单元,其装填原理可归为筒弹水平吊装、导轨准垂直“硬”对接、自动装填;而在另一型发射装置中,由于发射箱四角外形设置了连续导向结构,装填方式与美国MK41型发射装置相似,使用码头起重机将发射箱一端垂直“柔”性吊起,采用“轴-孔”对接导向原理利用发射箱自重即可将发射箱装入隔舱后固定;而在某新型垂直发射系统中,装填方式可看作是前两型系统的组合,由于发射装置与发射筒的接口要求统一为支脚与导轨形式,发射单元隔舱布置改为矩阵结构,因此从接口方式、平台限制、装填设备的体积、重量要求等因素考虑,筒弹装填时采用舰上安装的可拆卸移位式装填起重机将发射箱一端垂直“柔”性吊起、待发射筒后端支脚与隔舱贮弹导轨对准后利用发射筒自重即可将发射筒装入隔舱的方法。

3型垂直发射装置箱弹装填所需的装填设备中,除某型系统有部分设备固定安装在平台上,其余两型装置的装填设备平时均配置在岸上;在装填准备和装填期间,有两型系统都需要借助码头或自身配置的起重设备完成装填设备在平台上的吊装和单元间位置的转移,而另一系统只需要码头配置的装填设备与起重机配合即可完成所有装填过程,对外依赖程度较低;在箱弹吊装过程中,某型系统需要将筒弹水平吊放到平台舷侧指定位置锁定,然后补给起重机将筒弹水平吊放到对接装填机上,中间需要完成多次吊具的联接/拆卸,但由于导轨采取“硬”对接方式,装填输弹过程时间较短;某新型垂直发射系统采用“柔”性垂直吊装、支脚与导轨小间隙对准方式,在吊点较高、发射筒与平台晃动和单支脚滑入的情况下,装填速度受环境影响及操作人员配合熟练程度较大,而另一型系统装填过程中,操作环节较少、箱架间隙远比某新型垂直发射系统发射筒支脚与导轨间隙大,操作人员经培训合格后实际使用中仅依靠码头配置的通用起重机就能够在满足装填作业要求的环境条件下保证较高的箱弹装填速度。

3 发展方向20世纪80年代后期,海军舰载导弹发射方式开始由倾斜发射向垂直发射转变,而配套研制装备舰艇的垂直发射装置本身就是一个具备多通道发射能力的弹库,作战期间不再需要复杂的自动装填功能,因此拥有很高的发射速率。为保证作战时平台的导弹消耗量、作战模式、持续作战能力等要求,现代舰艇平台都安装了多个模块化的发射单元,平台所装载的导弹种类和数量大大增加,已由单一舰空导弹向舰空、舰舰、舰潜和舰地多类型导弹发展,单个平台导弹装载数量更是突破百枚。近年来国外陆续披露出一些新研发射装置,如俄罗斯3S14,3R14等,其已放弃了在舰上布置装填设备的设计,箱弹装填工作主要在码头进行,而美国也已进行了多年MK41型发射装置装填设备及装填方式的改进研究和试验工作,但从设备质量、体积、装填速度、操作难易程度等多方面指标分析目前仍未达到军方要求。

为保证战备期间短时间内完成对弹库内导弹装填补充的需要,今后发射装置箱弹装填技术研究的重点是根据使用方的需求变化选取适合的箱弹装填方式满足用户对码头/海上装卸弹速度的要求,提高装填设备的通用化、轻量化、可靠性水平,使装填设备进一步向简易操作方向发展,装填流程趋于扁平化,降低装填时对人员能力和训练水平的要求。

4 结 语舰载导弹发射装置及装填设备研制受武器技术水平、舰艇平台等多种因素制约,在选取何种装填方式及确定箱弹装填接口要素时应具有一定的前瞻性,充分考虑现有选择对列装后用户关心的装填速度、人员能力要求、战备保障时间带来不同影响的基础上,兼顾已有型号与后续新研武器的接口兼容性、标准化要求等,不断提高发射装置的通用化水平,为产品批量装备后部队实际战备保障能力和战斗力的不断提升提供技术支撑。

| [1] |

海军舰空导弹武器手册[M], 北京: 兵器工业出版社, 1997.

|

| [2] |

俄罗斯海军武器装备手册[M], 北京: 解放军出版社, 2000.

|

| [3] |

美国海军武器装备手册[M], 北京: 解放军出版社, 2000.

|

| [4] |

US PATENT 3228293, Apparatus for Handling Missile [R].

|

| [5] |

US PATENT 3228295, Guided Missile Launching System [R].

|

| [6] |

Jane's Naval Weapon(2018-2019). Jane's出版社, 2018.

|

2020, Vol. 42

2020, Vol. 42