随着科技的进步,船上动力设备不断向高效率、大功率的方向发展,主机、发电机、螺旋桨、空气压缩机以及各种不同用途的动力设备产生的振动和噪声所带来的危害已引起人们的广泛关注[1]。浮筏隔振系统因其隔振性能良好、设计灵活多变,近几十年来一直是国内外振动噪声控制研究的热点[2]。美国的核潜艇、英国的“特拉法尔加”级核潜艇等军用潜艇以及舰船等均采用了浮筏隔振技术,隔振效果显著[3]。

目前,针对浮筏隔振系统国内外普遍采用的计算方法有低频段的有限元法、高频段的统计能量法、导纳功率流方法、四端网络参数法等。评定参数主要有力传递率、插入损失和振级落差等[4]。瞿祖清等[5]提出一种浮筏系统动力学超单元建模方法,建立的模型在规模上远小于未降阶的有限元模型,同时中低频段的动态特性也得到很好的保留。Ha和Kim[6]提出针对多输入多输出机械系统的矢量四端网络参数模型方法,使四端网络分析法有了更完备的理论基础。Xiong Yeping等[7-8]采用功率流方法对多方向复杂柔性耦合振动传递特性进行了研究,提出等效导纳和等效阻抗的概念。张华良等[9]用有限元方法分析了中间筏架的质量、刚度、中间筏架的结构阻尼和隔振器阻尼对整个浮筏隔振性能的影响,发现原则上中间筏架的质量越大越好,刚度也越大越好。

隔声是噪声控制工程中常用的一种重要手段,根据隔声原理,用隔声结构把噪声源封闭起来,并尽量紧靠声源安装,这种隔声结构称为隔声罩。20世纪90年代初,主要利用经验公式对隔声罩的透射损失进行估算。冯永平和张国良[10]对隔声罩一维模型进行分析,讨论了低频隔声性能、封闭体积效应、阻尼对隔声罩共振的影响以及隔声罩开口的影响。文献[11-13]主要讨论了隔声罩的形状、罩板厚度对隔声量的影响,文献[14-15]主要讨论了不同阻尼层和吸声材料对隔声量的影响。

本文以舱室模型中WD618.C-22型船用柴油机为对象,设计带隔声罩的浮筏减振隔声系统,研究了安装浮筏、安装隔声罩前后设备机脚、中间筏架、基座面板以及甲板4个不同位置的振动传递以及柴油机的空气辐射噪声,完成了针对此集成减振隔声装置的效果测试验证,可为相关的减振隔声集成方案的应用提供设计依据。

1 集成减振隔声装置设计研究对象为山东潍柴动力生产的WD618.C-22船用柴油机,净重1100 kg,外形尺寸(L×B×H)1534×807×1512mm,额定转速1500 r/min,额定功率220 kW。柴油机安装在舱室平台上,该平台整体模型均为钢材结构,平置于地面。

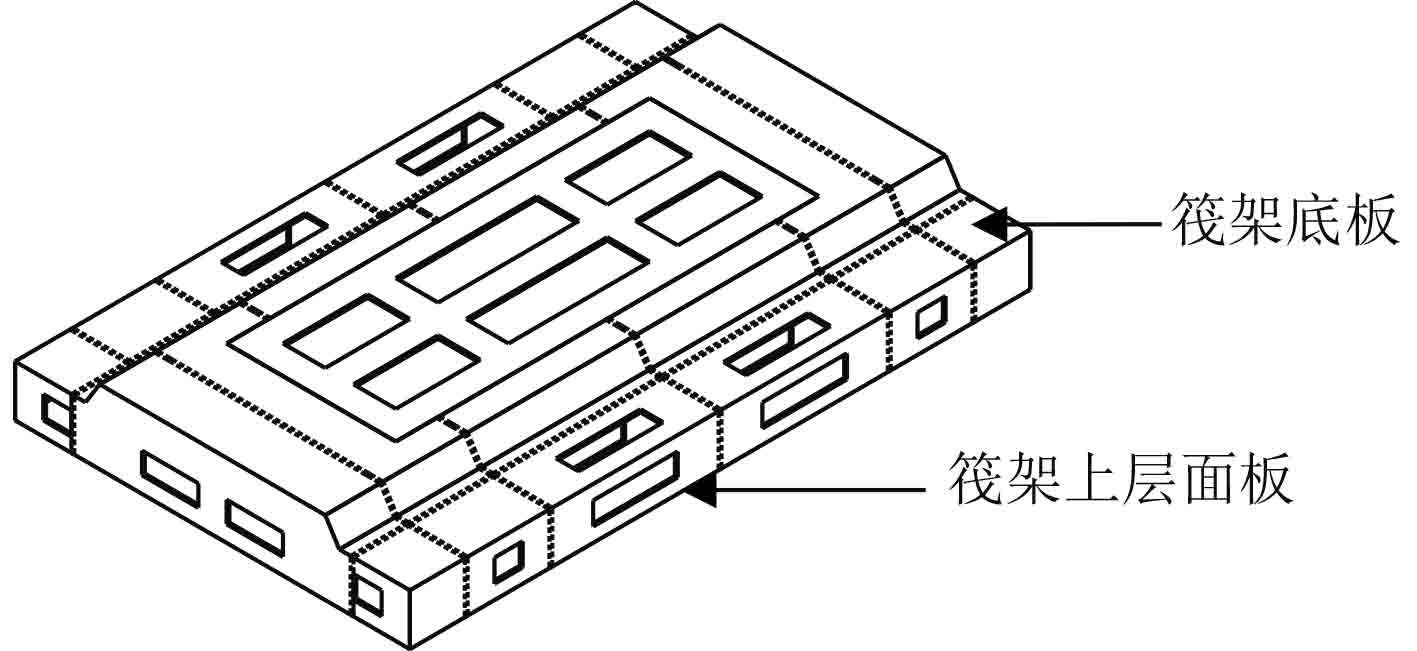

1.1 中间筏架设计考虑到柴油机本身呈下凸形式,设计中间筏架为对称式中空框架结构,在筏架结构上下面板局部开孔,以减轻筏架重量并方便设备的安装检修。中间筏架外形尺寸约为2 200×1 400×260 mm(

|

图 1 中间筏架结构示意图 Fig. 1 The sketch of floating raft |

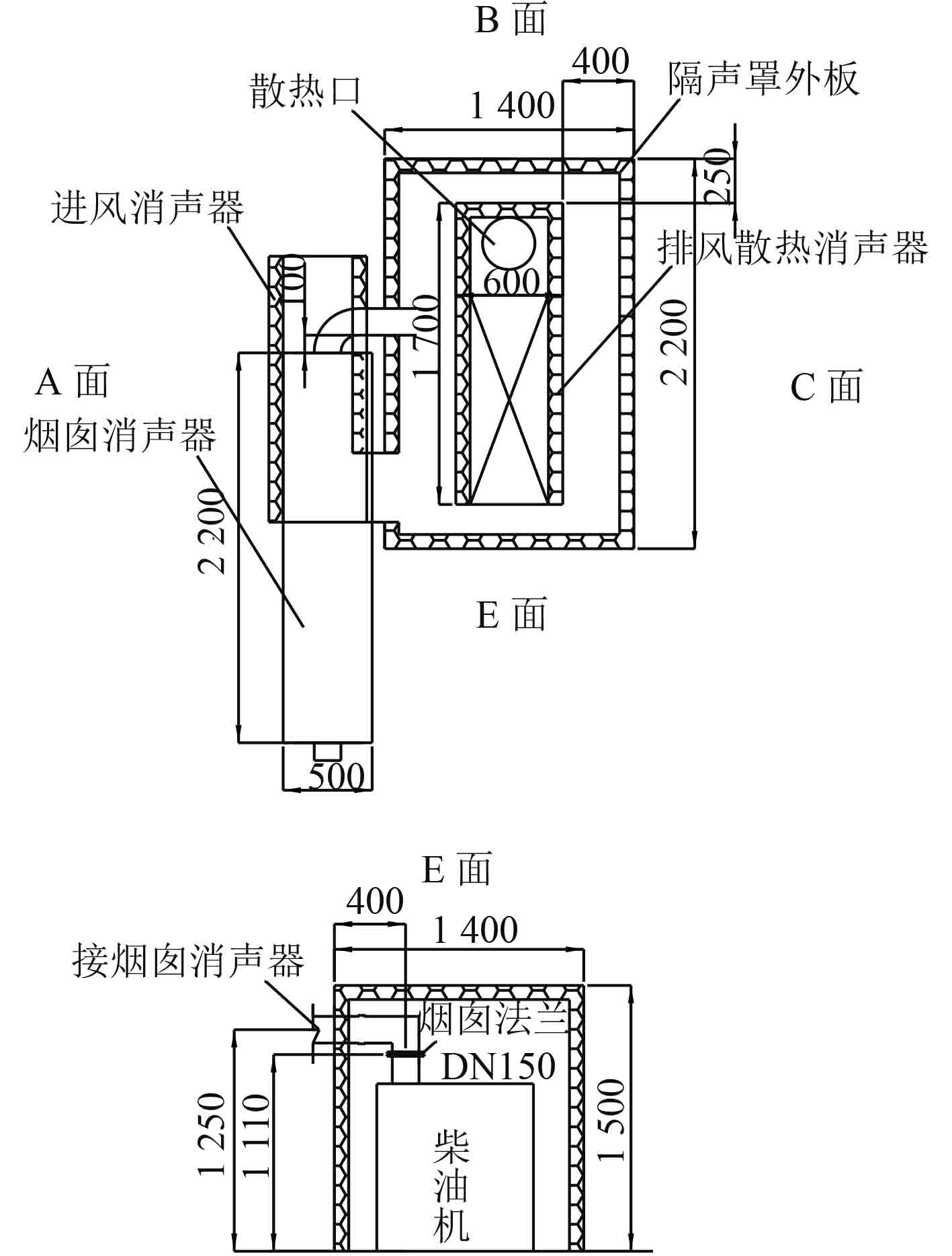

隔声罩结构示意图如图2所示。其主要结构是罩壁,罩壁一般采用复合隔声板。考虑到机械设备的散热问题,在隔声罩罩壁上预留通风换热孔,安装进排风消声器,并使消声器的降噪量与隔声罩罩壁的隔声量相当,在保证降噪效果的同时,达到通风冷却的目的。

|

图 2 隔声罩结构示意图 Fig. 2 The sketch of acoustic enclosure |

考虑空间条件的限制,设计隔声罩外形尺寸为2 200 mm×1 400 mm×1 500 mm(柴油机长度方向前后预留350 mm,宽度方向左右预留300 mm,高度上方预留150 mm),罩壁总厚度80 mm,设计隔声量25±3 dB,由1.2 mm镀锌钢板+50 mm岩棉+8 mm硅酸钙板+50 mm超细玻璃棉+0.8 mm镀锌穿孔板组成。隔声罩设计为现场可快速拼装结构,设计消声器消声量为25 dB。隔声罩通过减振橡胶垫与筏架上层面板连接,乳胶密封。各个隔声罩面板之间采用搭扣连接,保证拆装维修方便。

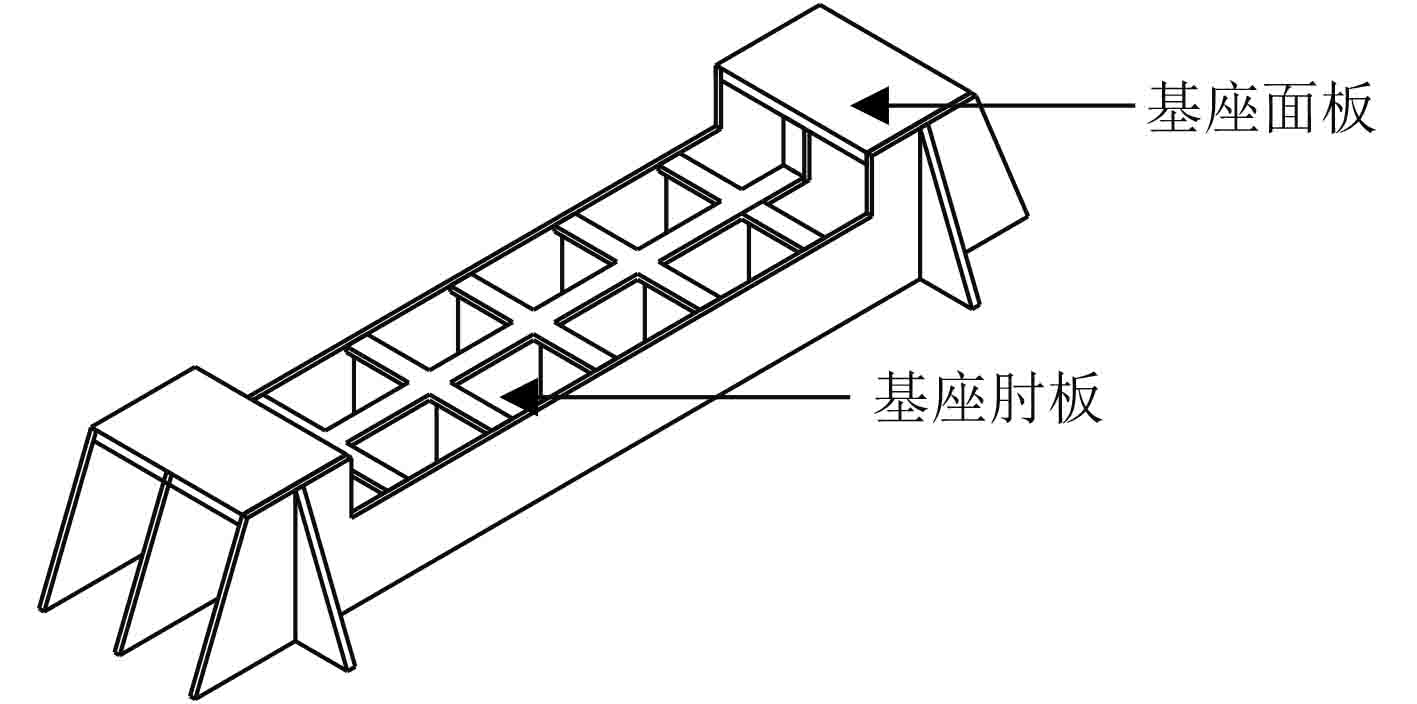

1.3 基座设计考虑到中间筏架和隔声罩尺寸,以及舱段甲板的纵桁加筋,将新的基座结构向外部调整,分别设置在强横梁位置处,横跨2条纵向强横梁,改进后的基座结构示意图如图3所示,其中基座面板厚度为20 mm,支撑肘板厚度15 mm,其他均为10 mm。

|

图 3 改进基座结构示意图 Fig. 3 The sketch of changed foundation |

筏架上层共布置4个隔振器,分别位于4个机脚位置,采用WH400型隔振器,筏架下层采用6个WHG600型隔振器,上下层隔振器错位安装,减小传递到弹性基础上的振动。原始单层隔振方案采用4个WH400型隔振器,分别位于4个机脚位置45°斜置安装。隔振器相关参数见表1,其中X表示横向沿左右舷方向,Y表示纵向沿船长方向,Z表示垂向沿竖直方向。

|

|

表 1 WH400、WHG600型隔振器相关参数 Tab.1 Parameters of WH400 and WHG600 |

采用有限元Abaqus软件对中间筏架进行模态分析,固有频率计算结果见表2。由结果可知,筏体固有频率满足频率储备要求(机组额定转速1500 r/min,f = n/60 = 25 Hz),中间筏体固有频率很好的避开了激励力的扰动频率,初步满足筏架设计要求。

|

|

表 2 中间筏体固有频率 Tab.2 Natural frequencies of the raft |

采用有限元Abaqus软件建立隔振系统有限元模型,计算得到柴油机额定转速1500 r/min从设备机脚-筏架-基座的横向、纵向、垂向振动传递衰减曲线。图4中,额定转速下,设备机脚到基座的横向、纵向、垂向总隔振量分别为60 dB,54 dB,63 dB(5 Hz~1 kHz)。相比原始单层隔振方案(5 Hz-1 kHz横向隔振量约31 dB,纵向隔振量约20 dB,垂向隔振量约28 dB),3个方向隔振量分别提高了29 dB,34 dB,35 dB,隔振效果得到了显著提高。

|

图 4 系统1500 r/min工况振动传递衰减曲线 Fig. 4 Vibration curves of the diesel system at the speed of 1500 r/min |

根据设计方案完成模型加工,整体集成装置实物安装。

在柴油机互为对角的2个机脚,及其下方对应的筏架、基座和甲板上各布置一个测点,共8个三向测点(原始方案为单层隔振,只在机脚、筏架及甲板上布置测点,共6个测点)。在柴油机四周布置4个空气噪声测点,每个测点距离地面1 m,距离柴油机表面1 m。

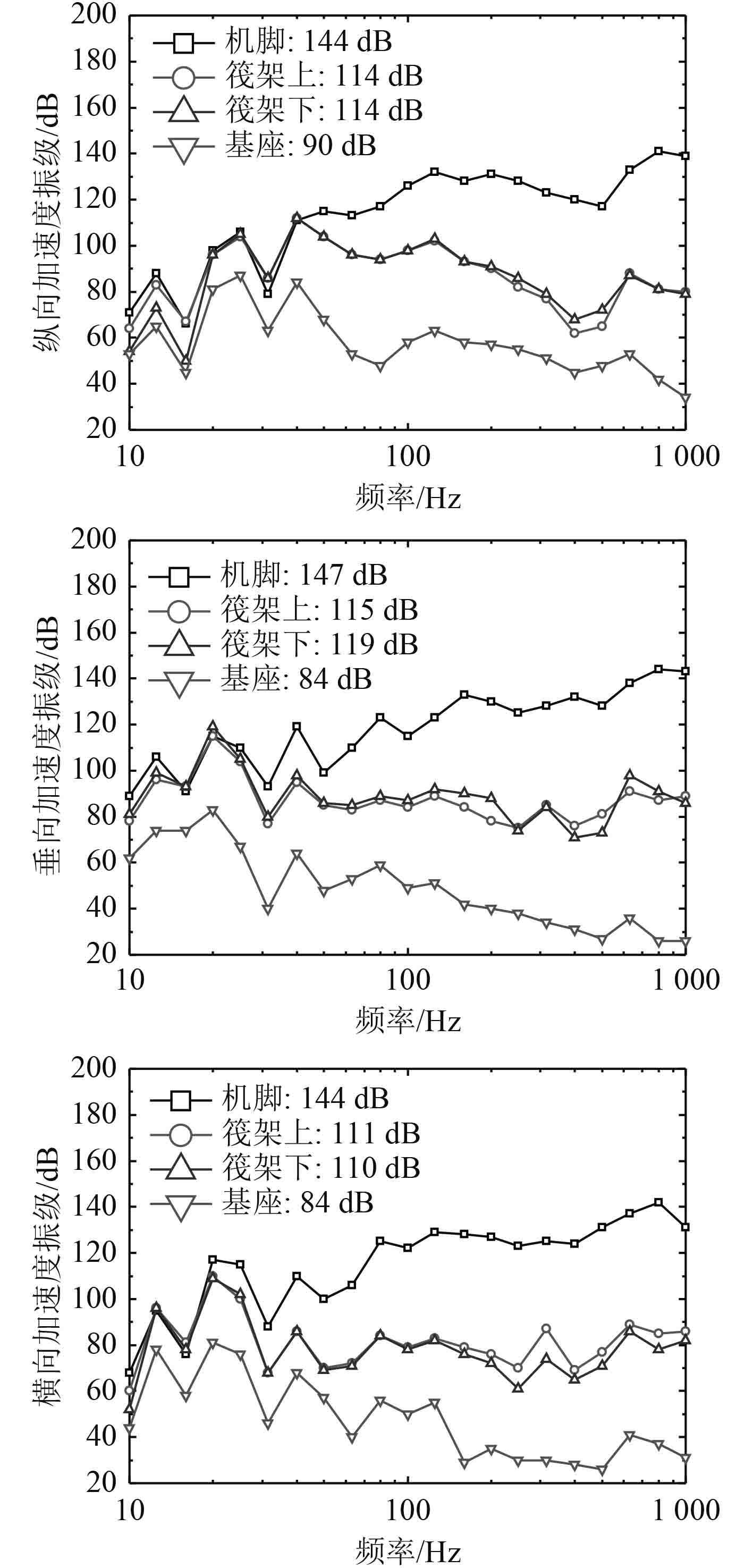

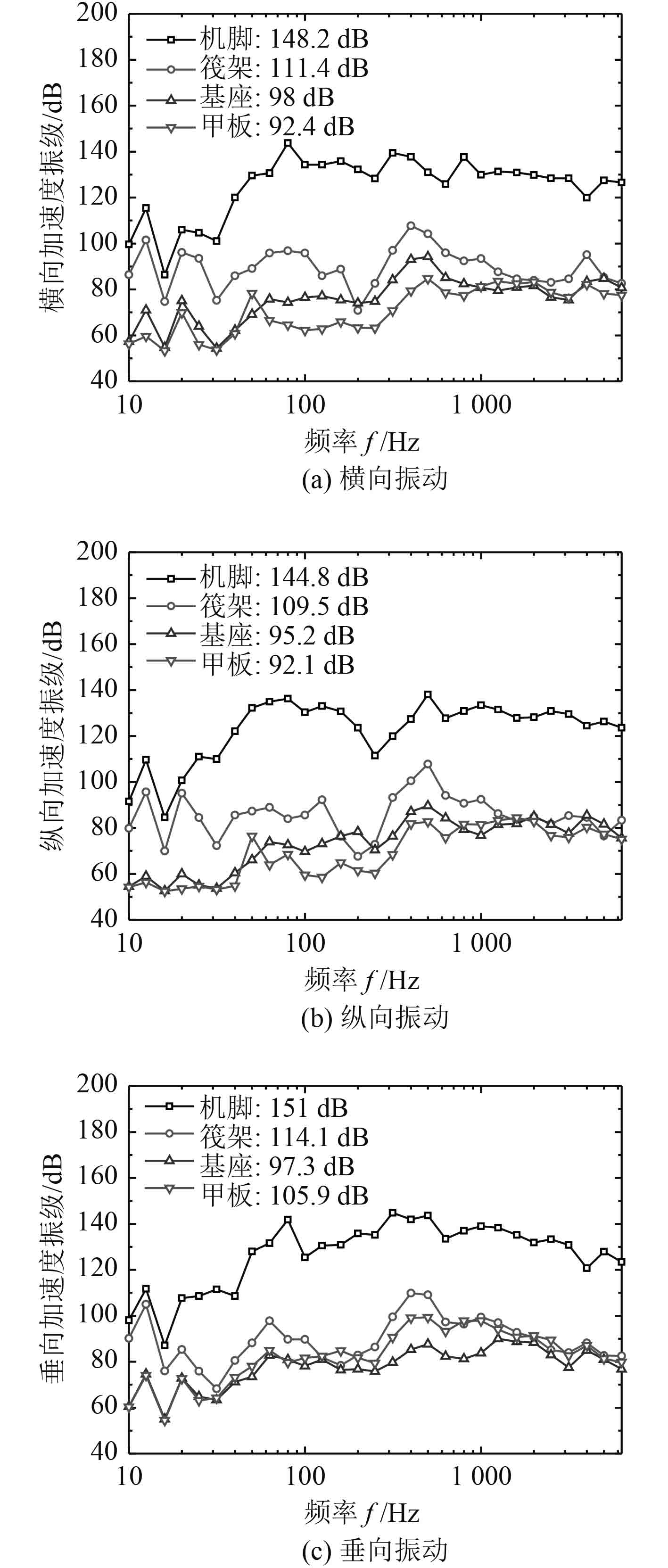

3 试验结果分析 3.1 振动测试结果分析图5为柴油机安装浮筏隔振系统后,额定转速下10~6.3 kHz频段设备机脚-筏架-基座面板-甲板的横向、纵向、垂向振动传递衰减。设备机脚到筏架的横向、纵向、垂向衰减分别约为36 dB,35 dB,37 dB,全频段隔振量都比较明显;筏架能量主要集中在500 Hz左右,500 Hz以后筏架的能量衰减到80 dB左右波动;筏架到基座的横向、纵向、垂向振动衰减量分别为14 dB,15 dB,16 dB左右,基座上的振动在400 Hz左右有一个能量的峰值,超过400 Hz以后能量开始逐步衰减。横向及纵向隔振在40 Hz~150 Hz频段的隔振效果最佳,最高达到74 dB,而垂向隔振在60 Hz~300 Hz频段的隔振效果最佳,最高达到66 dB。随着频率逐渐升高,高频段的振动衰减逐渐变得不明显,从筏架到基座的三向振动衰减量相差不大。基座面板到甲板能量衰减较小,甚至有放大现象,这取决于甲板上测点位置处的机械阻抗。

|

图 5 安装浮筏后柴油机振动传递曲线 Fig. 5 Vibration curves of diesel with the floating raft |

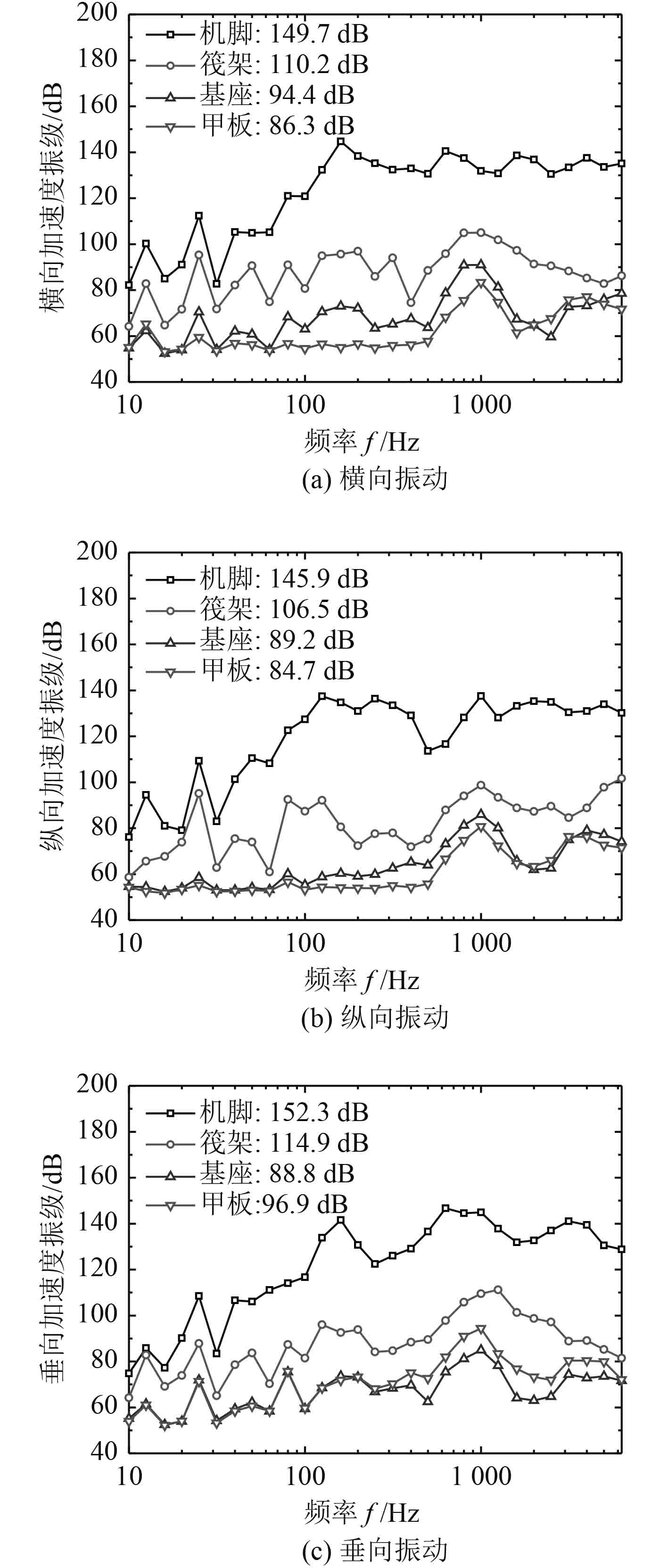

图6为安装集成减振隔声装置后柴油机额定转速下,从设备机脚-筏架-基座面板-甲板的横向、纵向、垂向振动传递衰减。可以看出,横向隔振在150~650 Hz频段及1~2.5 kHz频段的隔振效果最佳,最高达到75 dB,纵向隔振在80~400 Hz频段及1~2.5 kHz频段的隔振效果最佳,最高达到83 dB,而垂向隔振在150 Hz~4 kHz频段的隔振效果最佳,最高达到74 dB。三方向平均隔振效果分别达到了53.5 dB,56.3 dB及61.8 dB,对比原始单层隔振方案(横向隔振31 dB,纵向隔振20 dB,垂向隔振28 dB),安装集成减振隔声装置后,柴油机机脚-基座横向、纵向及垂向的隔振效果分别提高了22 dB,36 dB和33 dB,隔振效果有了明显的改善。

|

图 6 安装浮筏隔声罩后柴油机振动传递曲线 Fig. 6 Vibration curves of diesel with the floating raft and acoustic enclosure |

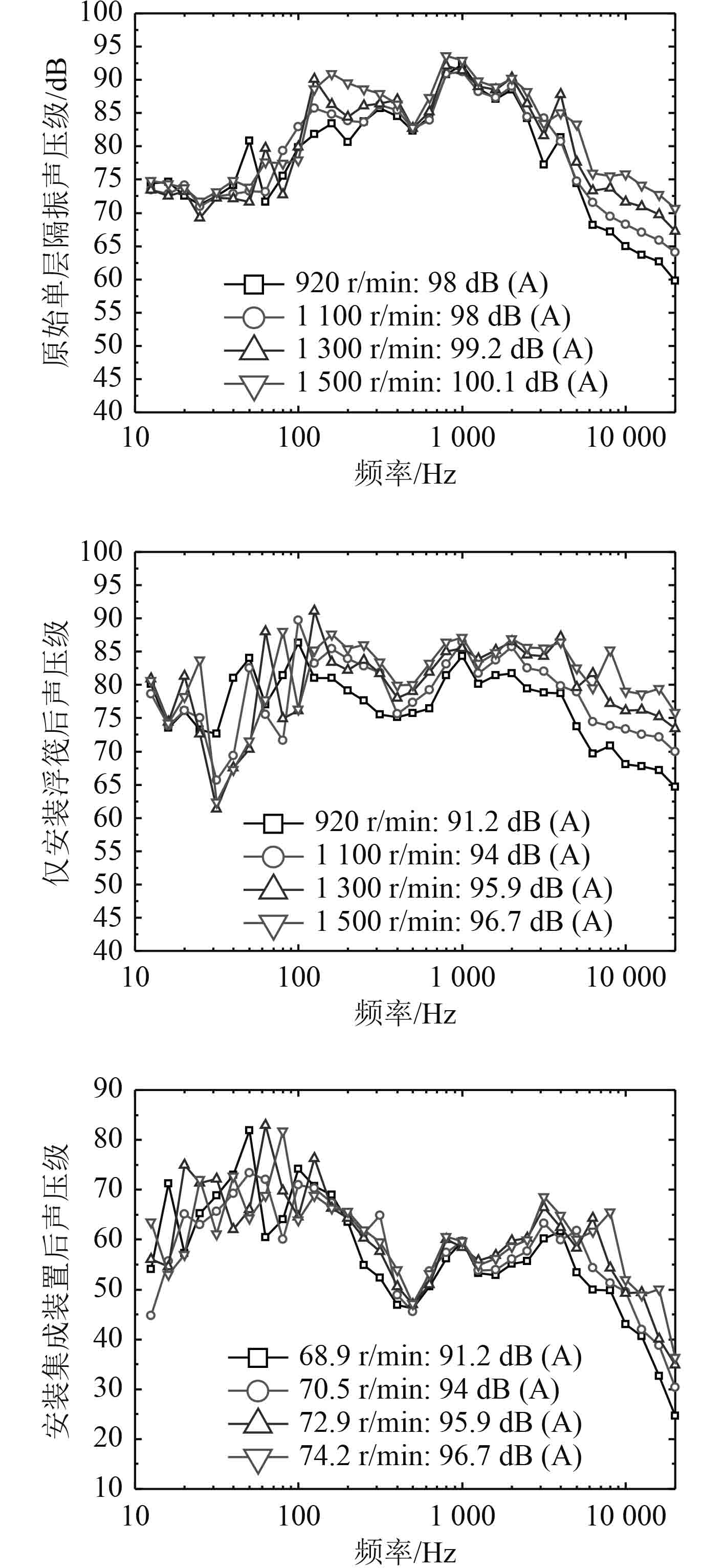

图7为柴油机安装隔声罩前后各转速下平均噪声测试结果。不同转速下空气噪声结果相差在1~3 dB左右,转速越高,产生的噪声越大。额定转速1500 r/min柴油机产生的噪声是最大的,安装浮筏和安装浮筏隔声罩集成装置2种状态下产生的噪声分别有96.7 dB(A),74.2 dB(A)。原始单层隔振方案下,柴油机空气噪声主要集中在100-2 kHz频段,尤其是1 kHz频段处,空气噪声值高达95 dB,4 kHz后的高频段开始迅速衰减至20 kHz的60 dB左右。安装隔声罩之后,全频段空气噪声均明显降低,尤其是100 Hz~3 kHz的中频段,1 kHz处的空气噪声值降为60 dB,隔声效果显著。但是安装隔声罩之后高分贝噪声值主要集中在100 Hz之前,和原始方案相比100 Hz之前的低频段隔声效果并不理想。这是因为隔声罩直接安装在浮筏上,虽然两者之间做了弹性处理,但是为了保证隔声罩的密封性,弹性连接很弱,低频的时候隔声罩和浮筏之间产生了轻微的共振,从而影响了低频段的隔声效果,后续将会进一步进行研究。

|

图 7 各工况不同转速平均声压级 Fig. 7 Sound pressure level at different speeds |

在安装整套集成减振隔声装置后,在10~20 kHz频段,设备振动噪声总的平均隔声量达到了26.8 dB,总的来说集成装置达到了理想的吸隔声效果,尤其在400 Hz~2.5 kHz中频段隔声效果非常明显,隔声量均达到32 dB左右。

4 结 语针对舱室柴油机进行了集成减振隔声研究,提出浮筏-隔声罩集成减振隔声装置的设计方案,采用有限元进行隔振效果初步评估,并完成集成减振隔声方案试验验证,得到了以下结论:

1)安装集成减振隔声装置后,柴油机机脚-基座横向、纵向及垂向的隔振效果相比原始单层隔振方案分别提高了22 dB,36 dB和33 dB,隔振效果明显提高;

2)安装隔声罩之后,很好改善了原始单层隔振方案中100~2 kHz频段噪声能量集中区,1 kHz频率处的空气噪声峰值从95 dB降为60 dB,系统整体隔声效果达到26分贝,吸隔声效果显著;

3)通过隔声罩-浮筏集成装置很好的控制了设备的振动和噪声,空间利用率高,为之后深水半潜式支持平台主机的减振集成方案设计提供了参考。

| [1] |

朱石坚, 楼京俊, 何其伟, 等. 振动理论与隔振技术[M]. 北京: 国防工业出版社, 2006: 65-85.

|

| [2] |

张峰, 许树浩, 俞孟萨. 桁架式浮筏研究概况[J]. 船舶力学, 2010, 14(5): 566-570. DOI:10.3969/j.issn.1007-7294.2010.05.016 |

| [3] |

马永涛, 周炎. 舰船浮筏隔振技术综述[J]. 舰船科学技术, 2008, 30(4): 22-26, 32. DOI:10.3404/j.issn.1672-7649.2008.04.002 |

| [4] |

邵汉林, 姚心国, 朱显明. 浮筏隔振装置隔振效果评定[J]. 噪声与振动控制, 2002(4): 21-23. DOI:10.3969/j.issn.1006-1355.2002.04.006 |

| [5] |

瞿祖清, 华宏星, 傅志方. 浮筏隔振装置的超单元建模方法[J]. 中国造船, 1998, 143(4): 81-86. |

| [6] |

HA J Y, KIM K J. Analysis of mimo mechanical systems using the vectorial four pole parameter method[J]. Journal of Sound and Vibration, 1995, 180(2): 333-350. DOI:10.1006/jsvi.1995.0082 |

| [7] |

XIONG Yeping, XING J T, PRICE W G. Power flow analysis of complex coupled system by progressive approaches[J]. Journal of Sound and Vibration, 2001, 239(2): 275-295. DOI:10.1006/jsvi.2000.3159 |

| [8] |

XIONG Yeping, XING J T, PRICE W G. A general linear mathematical model of power flow analysis and control for integrated structure-control systems[J]. Journal of Sound and Vibration, 2003, 267: 301-334. DOI:10.1016/S0022-460X(03)00194-9 |

| [9] |

张华良, 傅志方, 程祖清. 浮筏隔振系统各主要参数对系统隔振性能的影响[J]. 振动与冲击, 2000, 19(2): 5-8, 4. DOI:10.3969/j.issn.1000-3835.2000.02.002 |

| [10] |

冯永平, 张国良. 浅析隔声罩设计的有关问题[J]. 武汉造船, 1991(4): 40-45. |

| [11] |

杨永芝, 盛海燕. 隔声罩的研制[J]. 机械工程, 1990(4): 24-25. |

| [12] |

张弛. 噪声控制中的隔声罩设计[J]. 噪声与振动控制, 1999(2): 46-47. |

| [13] |

王孚懋. 大型隔声罩实用优化设计及其作用[J]. 噪声与振动控制, 1999(5): 21-23, 20. |

| [14] |

徐张明, 沈荣赢, 华宏星. 粘贴吸声材料的结构表面声辐射数值仿真[J]. 机械科学与技术, 2002, 21(5): 811-812, 839. DOI:10.3321/j.issn:1003-8728.2002.05.043 |

| [15] |

吴九汇, 王耀俊. 双层弹性一非弹性封闭腔体的内部声场研究[J]. 振动工程学报, 2003, 16(1): 29-35. DOI:10.3969/j.issn.1004-4523.2003.01.005 |

2020, Vol. 42

2020, Vol. 42