2. 4808工厂军械修理厂,山东 青岛 266042

2. No. 4808 Ordnance Repair Factory, Qingdao 266042, China

根据UUV携载平台及固定方式的不同,一般分为管装(如潜艇发射管放置)、外挂(如背驮)和平置(如舰船甲板放置)等。潜艇管装UUV的装载,按照进艇位置的不同,主要分为升降口装载和前盖装载2种[1]。升降口装载较适于UUV海上补给,前盖装载多用于码头补给。前盖装载UUV时,与雷弹武器装载类似,一般在潜艇减阻板前端临时搭接一个可放置UUV的平台设备(称为舷外或艇外装载平台),由码头吊车下送的UUV可置于该平台托架上,再经过潜艇上层发射管装入(拉入)舱内[2]。

舷外装载装置外形尺寸一般超过2×5 m,重量一般超过2 t,无法随艇携带。一旦因远海跨域作业或母港设施/设备损坏而需要在任务海域附近港口补给UUV时,一般需要将该艇常用的舷外装载平台长途运输至外地或外域港口。另外,一旦潜艇常用的装载平台因长期承重使用而变形甚至损坏,则潜艇就无法顺利装载UUV出航行动。本文对已有装载平台底座和可调承托结构进行了较为全面的分析研究,提出了较为可行的适位调整技术实现方法。

1 现有装载平台结构特点分析通过研究潜艇UUV舷外装卸平台、装卸方法和关联设备结构特点,认为由于制造公差、长期承重使用造成的形变等原因,造成潜艇UUV装载设备的通用性较差。

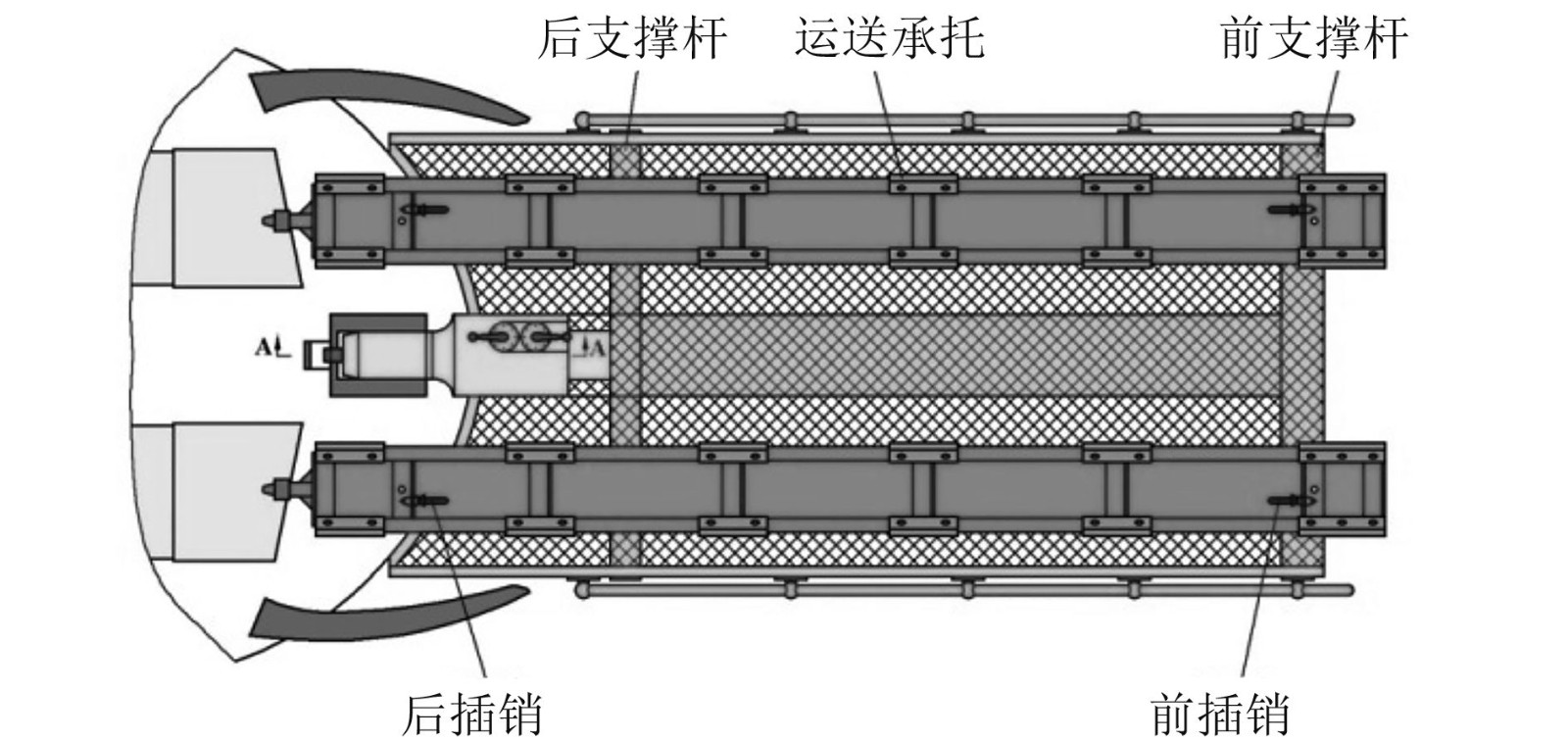

舷外装载平台属于复杂机械设备,平面结构示意如图1所示。它是在横梁的梁身上部焊有平台支架和金属网格,用来支撑参加装卸操作的人员。为了将带有平台的横梁安装在潜艇的前端,在横梁的后端焊有端块,端块可与焊在潜艇装雷发射管之间的基座进行对接,在横梁与潜艇首部基座连接好后,在平台上放置UUV运送承托(托架),便可实施UUV导运。

|

图 1 舷外装载平台平面结构示意图 Fig. 1 Schematic diagram of the plane structure of the outboard loading platform |

在潜艇建造过程中,前部艇体存在加工和装配公差,主要包括:焊在发射管之间的基座安装位置误差,平台横梁的梁身与端块之间的位置误差,梁身上部平台的高度误差,导运承托的高度误差。以上公差对于工艺和结构复杂的大型机械装置是很难完全消除的。

另外,舷外装载平台长5 m多,靠其后部端块插入潜艇前端的对应孔座内,实现与潜艇的对接和固连定位。在UUV装载过程中,需要5~6个艇员站在舷外装载平台上(见图2)[3],会产生超过400 kg的压力(重力),再加上装载装置自重,以及大口径UUV对平台的压力(重心一般在平台中部),长此以往容易使装载平台的前部相对于后部(与潜艇结合部,即潜艇发射管管口位置)产生形变。由于每艘潜艇装载平台的承重使用和形变程度不同,有时需要专门调整UUV与导运承托之间条板的厚度,以便使放在承托上的UUV与发射管能够三维对正,从而使UUV顺利导运入管。由于不同潜艇导运承托的条板调整厚度不同,甚至同一导运承托前、后条板厚度也不尽相同,所以潜艇的舷外装载平台和导运承托联调后一般由本艇使用,各艇互换通用较为困难。

|

图 2 潜艇装载UUV时人员已到位的舷外平台 Fig. 2 Outboard platform where the submarine is loaded with UUV |

经过对潜艇UUV装载平台难以通用的原因分析,依托原有装载平台的主体结构(基座),综合运用机械传动及导向技术和三维空间定位调整技术[4],设计具有适位调整功能的组合式、通用化、便携式的装卸导运装置,实现高度可调和横向可移,适应不同潜艇UUV装载时的舷外平台适配差异性要求,解决原有托架空间位置无法调整而使UUV导运进管困难的问题。

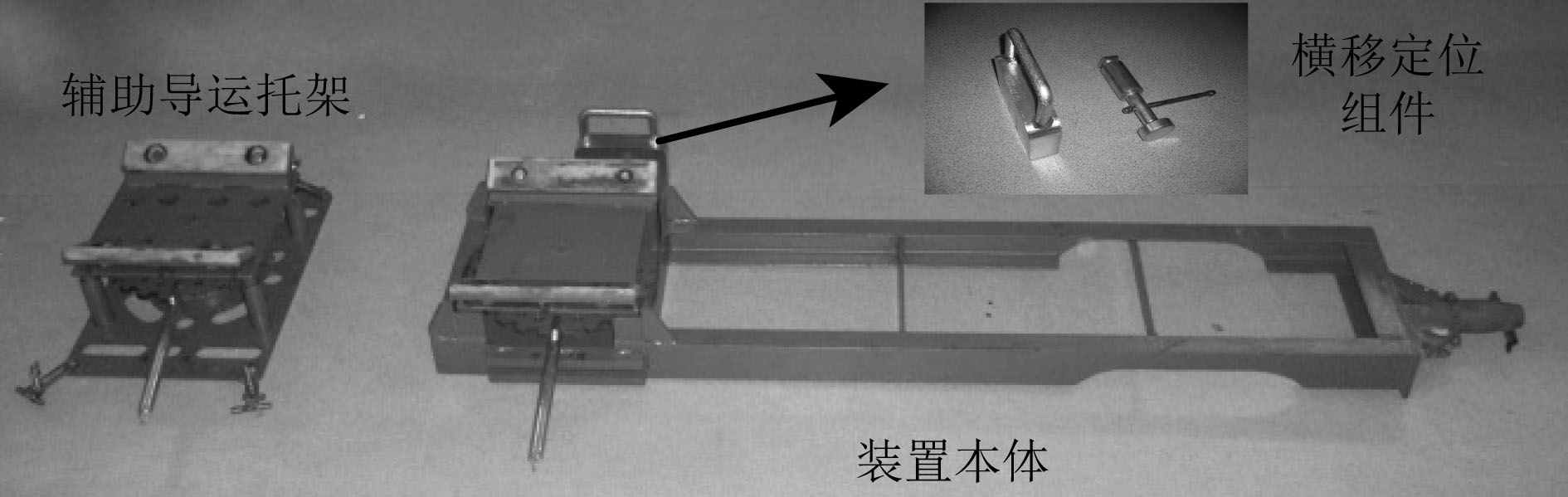

具有适位调整功能的便携式UUV装卸导运装置,主要包括本体装置、横移定位组件和辅助导运托架3部分,如图3所示。导运装置本体重量不超过50 kg(不含辅助导运托架等),承重不小于2 t;升降高度不小于8 cm,横向位移不小于6 cm;2名艇员可以携带上艇,用绳索沿升降口吊入潜艇一舱。

|

图 3 装卸导运装置样机实物(三组件) Fig. 3 Prototype of loading and unloading guide device (three components) |

导运装置本体设计中,在满足装卸UUV要求的前提下,尽量减小体积重量,将原来5 m多的长导运架,分体为导运装置本体与辅助导运托架两部分(两者间距约3 m,保证支撑UUV的稳定性)。导运装置本体缩短为长约1.7 m,体积约为长导运架的15%,辅助导运托架体积更小,可以分别用绳索从潜艇升降口吊下,由潜艇携带出航,到达其他港口后需要装载UUV时吊出使用。

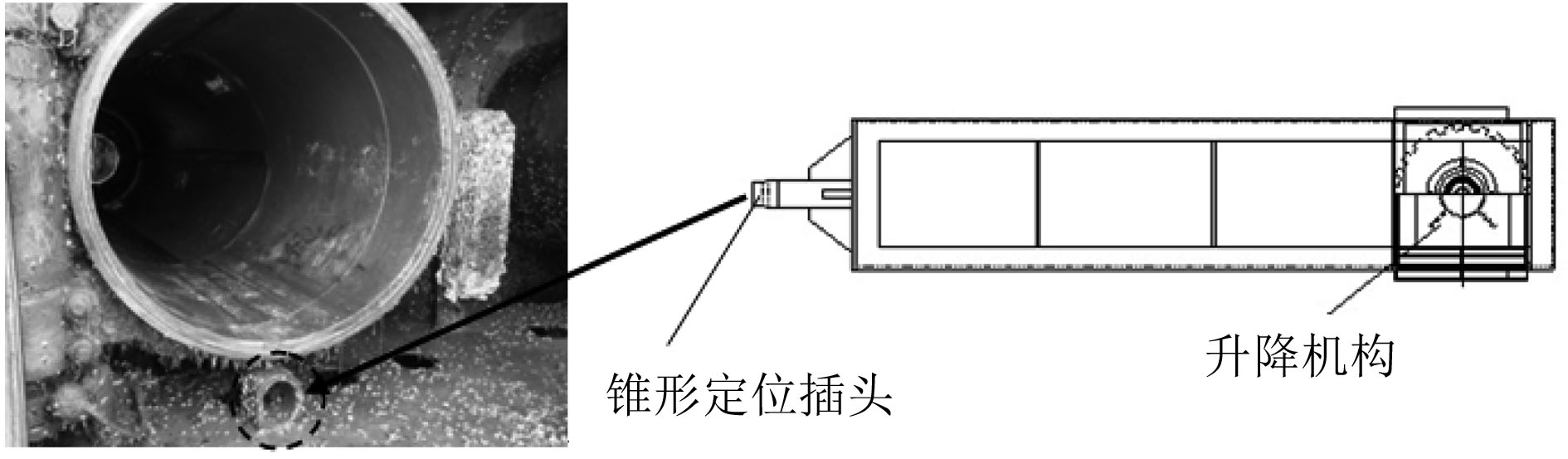

导运装置本体后端(图3右端)设计有锥形定位插头,并在插头的锥形部分加工一个径向通孔,孔径约10 mm。这样,当锥形定位插头插入潜艇发射管前端专门设置的定位导管(图4箭头向左指向位置)内[5],梯形肩部抵在定位导管端面上,使锥形定位插头以及整个导运装置不能向前;同时,当插头的前锥形头穿过定位管并伸出后,将定位销插入径向通孔内,使锥形头连同插头和导运装置不能向后,这样,可以将导运装置前后定位,避免在UUV运行时导运装置受到摩擦而前后随动。

2.3 升降机构设计便携式扩力型升降装置常见的如千斤顶,从原理上分为液压式和机械式两类[6]。机械千斤顶中又包括螺旋式和剪式等细类。便携导运装置研制中先后采用了3种千斤顶升降结构,岸港试用比较后,从便于操作考虑,最后定型时采用螺旋升降结构。

|

图 4 导运装置本体及与潜艇发射管对接定位关系 Fig. 4 Guiding device body and docking positioning relationship with submarine launch tube |

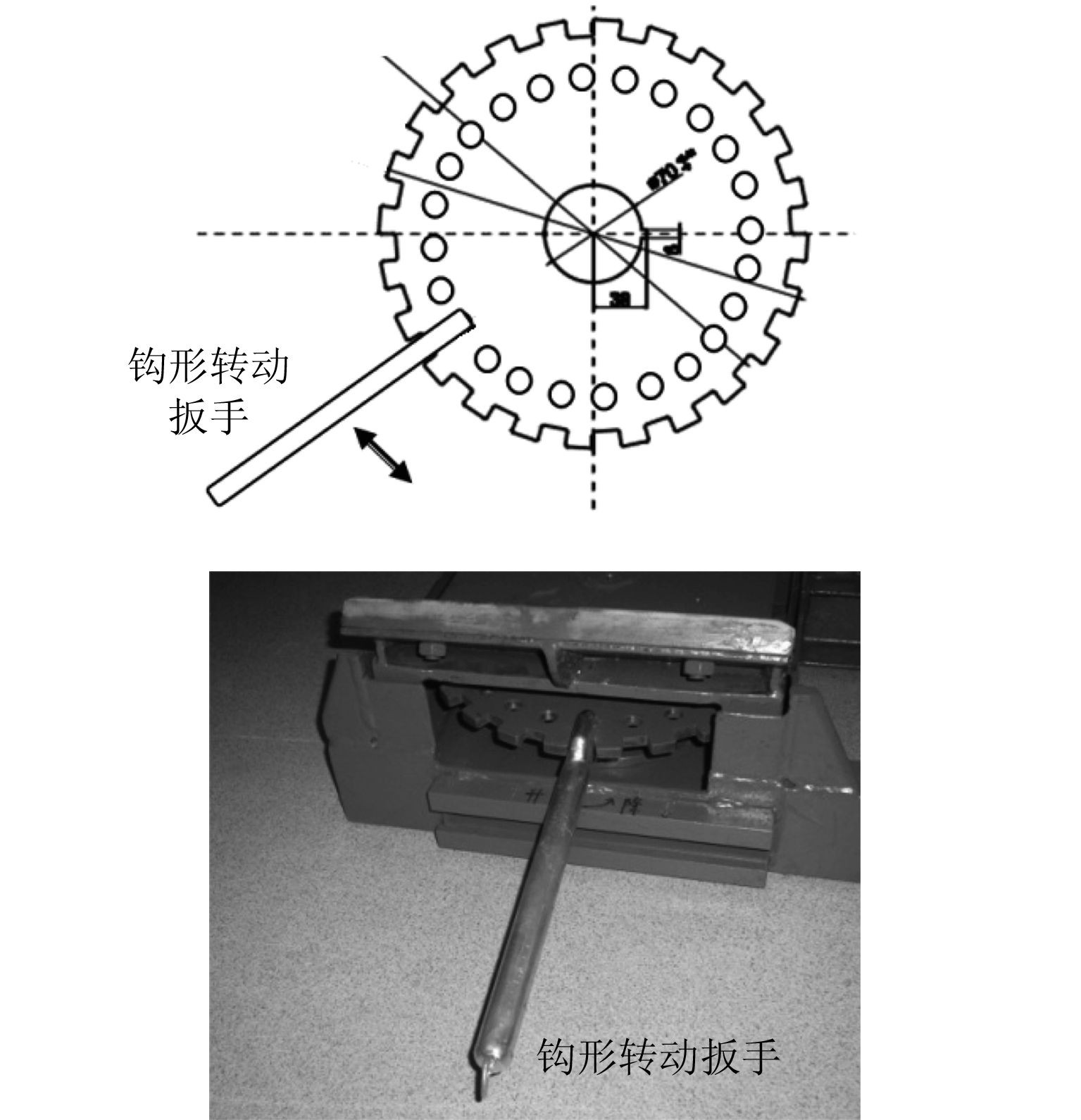

由于舷外装载平台上的雷架升降转臂施力空间有限,在转动扳手(臂杆)升降托架时,有些转动路径可能被平台原有的安全围栏阻挡,若转动手柄固定在转盘上,可能使转动操作遇到死角。因此,采用可从转盘两侧插拔操作的钩型扳手,从而不受操作空间的限制。为此,专门设计了边缘带一圈通孔的齿轮盘,如图5所示。将齿轮盘的边缘缺口宽度调整为1.5 cm ,同时,在每一个边缘缺口的向心方向约1.5 cm处,加工直径1.2 cm的通孔,便于上述钩型扳手的钩头插入,作为转动齿轮盘的一个施力点(圆盘一周共有24个);钩型扳手的凸块可以卡入齿轮盘的边缘缺口,从而将钩型扳手可靠固定在齿轮盘上,保证足够的力矩。这样,转动扳手时带动齿轮盘转动(见图5,图中扳手已经插到齿轮盘上,处于操作状态),通过中心螺纹沿螺杆上下移动,从而带动上部的托架上下移动,实现托架纵向移位。

|

图 5 升降转动机构结构图及实物 Fig. 5 The structure and physical object of lifting and rotating mechanism |

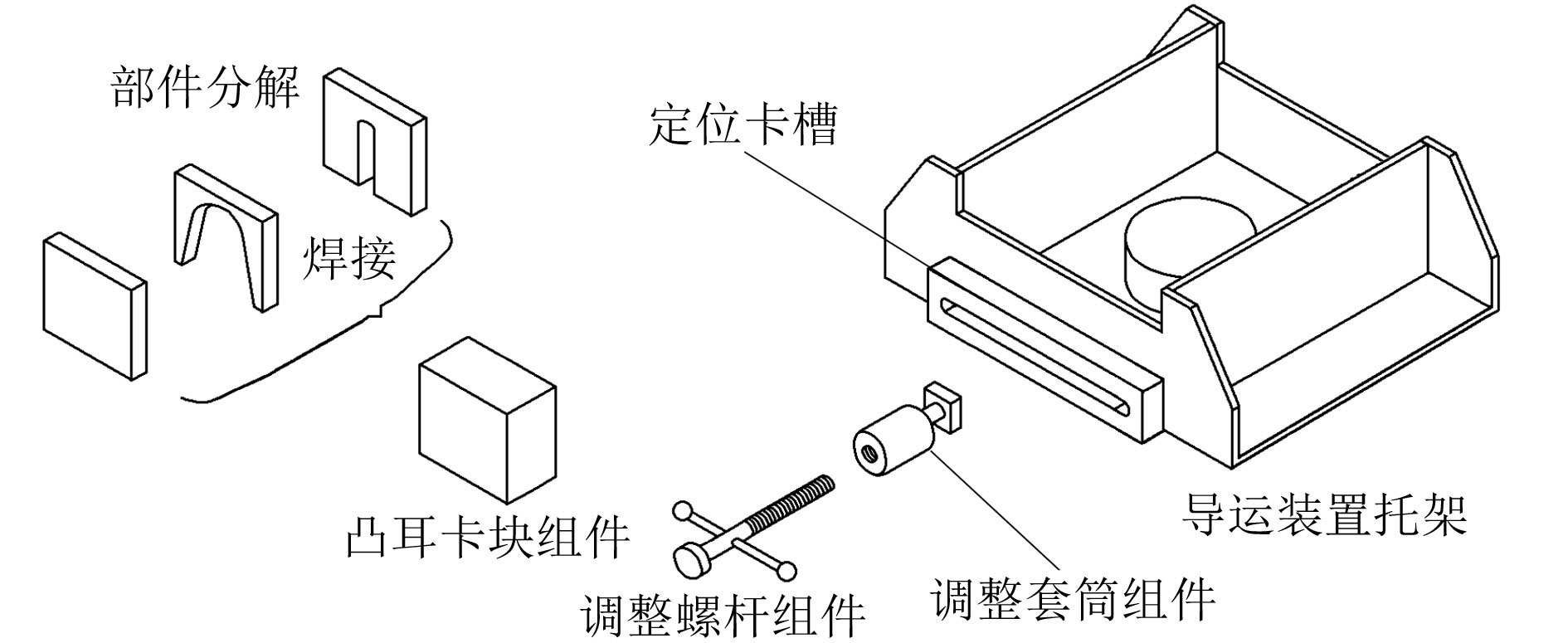

横移定位组件(见图6)用于导运装置的横移和横向定位。现有装载平台的边缘固定一耳环,与平台底部的横梁焊接固定为一体,可以直接利用,作为横移定位组件的固力支撑点;定位螺杆的另一个支撑点是卡槽,位于便携导运装置本体侧部,需要专门加工和与导运装置本体焊接固定。横移定位组件原理样机包括12个零部件,组装较为麻烦,特别是凸耳卡块组件操作时需要将3个螺栓、3个螺杆、左挡板、右挡板和调整螺帽逐一组装,艇员试用后反映部件太多,希望简化结构或组合设计。因此,在横移定位组件改进设计中,将凸耳卡块组件组合成一体,操作时直接由上而下卡在装载平台的凸耳上,大大简化了操作。

|

图 6 横移定位组件结构原理图 Fig. 6 Schematic diagram of traversing positioning component structure |

辅助导运托架(前托架)也具有升降功能,技术上参照本体装置上的同类机构。装卸UUV操作时辅助导运托架处于装载平台的前端位置,托架固定时周围可以依靠的支撑点几乎没有,因此其设计难点是与装载平台的可靠固连定位。针对装载平台底部支撑网的结构和材质的不同,专门设计了2种辅助导运托架。一种托架适用于装载平台的铁质底座,导运托架底板四周加装4个可以调整吸力的磁铁装置,平时旋转调节开关将磁铁置于非磁状态,操作时将磁铁置于磁吸状态,靠强力磁铁将托架可靠吸附在平台底座上;另一种托架适用于装载平台的不锈钢网状底座,托架底板四周设计4个全向可调的倒钩抓网组件,使用时将该组件的钩型器向下插入平台的不锈钢网中,然后旋转位于网上的收紧螺母[7],通过互成90°的4个钩型器的同时反拉,将辅助导运托架固紧在平台底网上。

3 技术特点分析1)提高了潜艇UUV装卸设备的通用性,满足了UUV跨洋跨区作业的需要。

本文针对管装UUV装载平台因长期承重变形、制造及适配公差等原因而通用性较差的瓶颈,综合运用机械传动及导向技术、三维空间定位调整技术和人机工程学思想,提出基于已有平台底座的移动托架承重导运技术,解决了雷架位置无法调整的难题。全装置采用功能模块组合以及非承重大面积缕空、冗余去除等减重缩容设计,实现了UUV装卸设备的小型化和便携式。

考虑到装卸UUV时的承重,对通用导运装置的机械强度和雷架长度有必然的要求,而随艇载运和不超过2人抬运的要求又必须严格限制装置的体积重量,如何兼顾保证强度和减重缩容的对立要求,实现难度很大。通过对相关部件的渐进式减重设计以及减重后对承重强度的反复试验验证,最终找到可行方案。

2)在充分研究潜艇前端及装载平台的结构特点和操作限制基础上,实现导运装置的最优设计。

采用齿轮—牙盘—加长杆组合扩力设计、垂移稳定结构[8],以及扣锁定位、导槽卡位和差杆旋转换向伸缩设计,解决了装载平台上操作部位空间狭小和定位支撑困难的问题;采用前托架四角全向可调抓网结构,潜艇前端对接锥管渐紧适配及横向插锁防滑脱设计以及前后双托架组合支撑,保证了导运装置与潜艇、装载平台三者间的可靠固定和UUV装卸时的平稳导运。

由于便携式导运装置需要在不改变已有舷外装载平台结构的条件下,适应潜艇装卸UUV的要求。原有装载平台基体的结构和操作环境对导运装置的设计造成了诸多限制,通过对不同潜艇装载平台承重结构尺寸差异性的反复测量和比对,最终确认能够满足UUV装卸要求的雷架垂向移动最小调整量。

4 结 语本文在研究潜艇管装UUV装载平台的结构原理、操作方法和制造公差等基础上,进行升降、横移、定位和减重等功能设计和技术创新,实现基于已有平台底座与加装适位调整托架相结合的UUV导运进艇。

通过试验验证,本文阐述的UUV导运适位调整技术,提高了潜艇舷外装载平台的通用性。该装置充分依托潜艇装卸UUV的已有流程和方法,突出便携式设计,结构合理,定位可靠,导运平稳,拆装及调整简单,为今后各型潜载UUV的海上作业提供了较为有效的装卸技术保障。

| [1] |

李克孚. 怎样为潜艇装载鱼雷[J]. 现代舰船, 2004(8): 24-25. |

| [2] |

张纯学, 周军. 潜艇武器装载和发射方法[J]. 飞航导弹, 2003(7): 8-11. DOI:10.3969/j.issn.1009-1319.2003.04.002 |

| [3] |

王松岐. 潜艇装载备航[EB/OL]. 人民网军事频道http://www.people.com.cn/, 2009.06.14.

|

| [4] |

秦大同, 谢里阳. 现代机械设计手册[M]. 北京: 化学工业出版社, 2011.

|

| [5] |

范名琦, 王永军, 刘鑫. 潜艇端部舱壁结构分析[J]. 船舶力学, 2007(8): 494-499. |

| [6] |

潘成怡, 向敬中. 机械结构设计技巧与禁忌[M]. 北京: 化学工业出版社, 2013.

|

| [7] |

陶高群, 何晓云. 机械式手摇升降装置的设计[J]. 煤矿机械, 2016(7): 70-72. |

| [8] |

成大先. 机械设计手册[M]. 北京: 化学工业出版社, 2016.

|

2020, Vol. 42

2020, Vol. 42