2. 船舶数据技术与支撑软件湖北省工程研究中心 湖北 武汉 430074;

3. 高新船舶与深海开发装备协同创新中心 上海 200240

2. Hubei Provincial Engineering Research Center of Data Techniques and Supporting Software for Ships (DTSSS), Wuhan, 430074, China;

3. Collaboration Innovation Center for Advanced Ship and Deep-Sea Exploration (CISSE), Shanghai 200240, China

螺旋桨作为船舶主要动力来源,其力学特性是船舶工程领域基本问题,螺旋桨效率可表示为

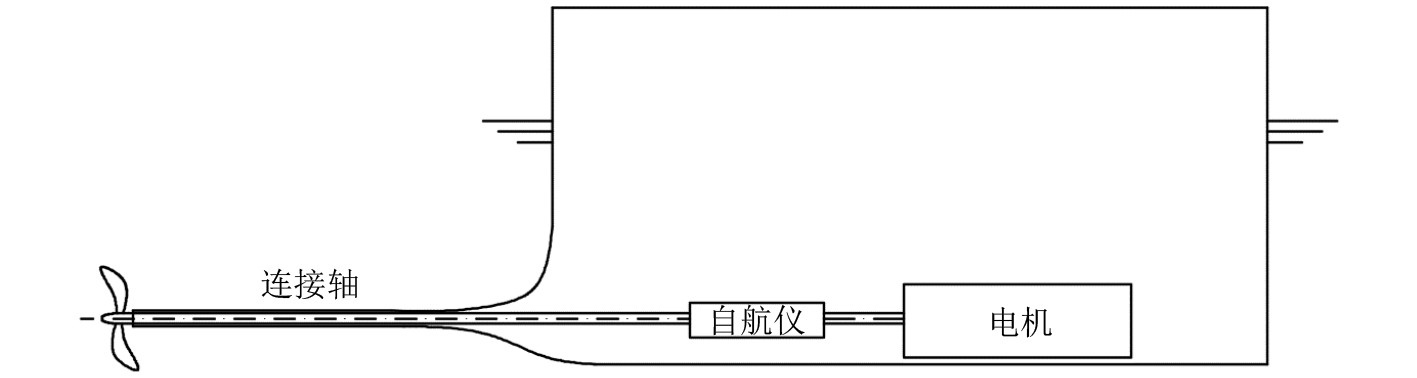

螺旋桨性能的研究在于测量其旋转扭矩Q和推力T,常用设备为敞水箱(图1),敞水箱具有良好导流作用,也用于装载测量用的电机、仪器等设备,避免其浸水损坏。试验时将螺旋桨置于敞水箱前端,通过连接轴穿过箱体与箱内传感器(自航仪)相连,高速旋转的螺旋桨通过连接轴将推力和扭矩传递到自航仪上,自航仪与电脑连接完成数据的采集与传递。为了保证连接轴穿过箱体处不出现漏水情况,一般在箱体穿孔处涂有一定黄油,在高速旋转时此处会产生一定摩擦扭矩(零扭矩),处理方式为在试验前先仅带动连接轴旋转测量零扭矩大小,对所有试验结果扣除此零扭矩后进行处理[2]。这种处理方法对螺旋桨轴系安装要求非常高,既不能出现严重的漏水情况,又不能使得零扭矩过大而造成测量数据误差过大。

|

图 1 敞水箱示意图 Fig. 1 Open water tank |

目前对轴系扭矩和载荷直接测量方法较多,一般方法对测量空间、测量环境等方面有许多限制,小轴系尤其是模型尺度轴系的推力扭矩测量仍然有很多问题值得进一步研究[3]。郭国虎等[4]设计一种船用推力扭矩测量装置,该装置单独设定推力变形区和扭矩变形区,在推力变形区释放扭矩变形以避免扭矩干扰,在扭矩变形区释放推力变形以避免推力干扰,以此避免推力和扭矩干扰的变形。乔爱民等[5]研究了基于动态扭矩传感器的载荷检测方法,通过灰色关联校正环节有效抑制了传感器载荷输出的波动性,在满量程范围内,采用MLSR方法的回归误差小于0.3%。习进录等[6]设计一种压力扭矩测量装置,将测量轴段分为外轴和轴,通过分别粘贴应变片测量的方式避免了推力和扭矩的干扰。李庆勇等[7]设计光纤传感器和转速的软硬件检测系统并计算扭矩检测结果。利用变扭矩和加速过程验证检测系统的信号采集模块,波长和转速识别精度分别为0.01 mm和1 r/min。

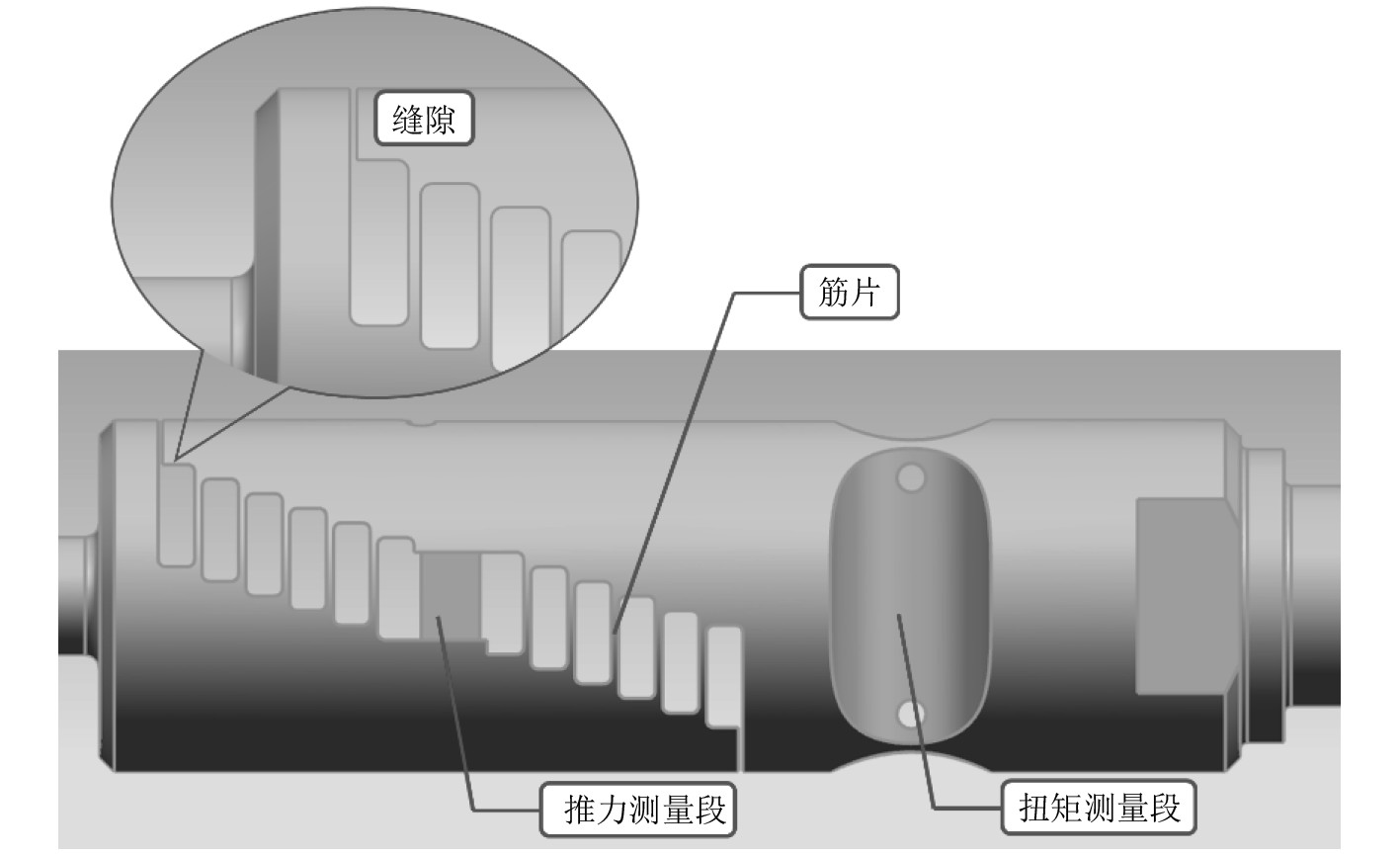

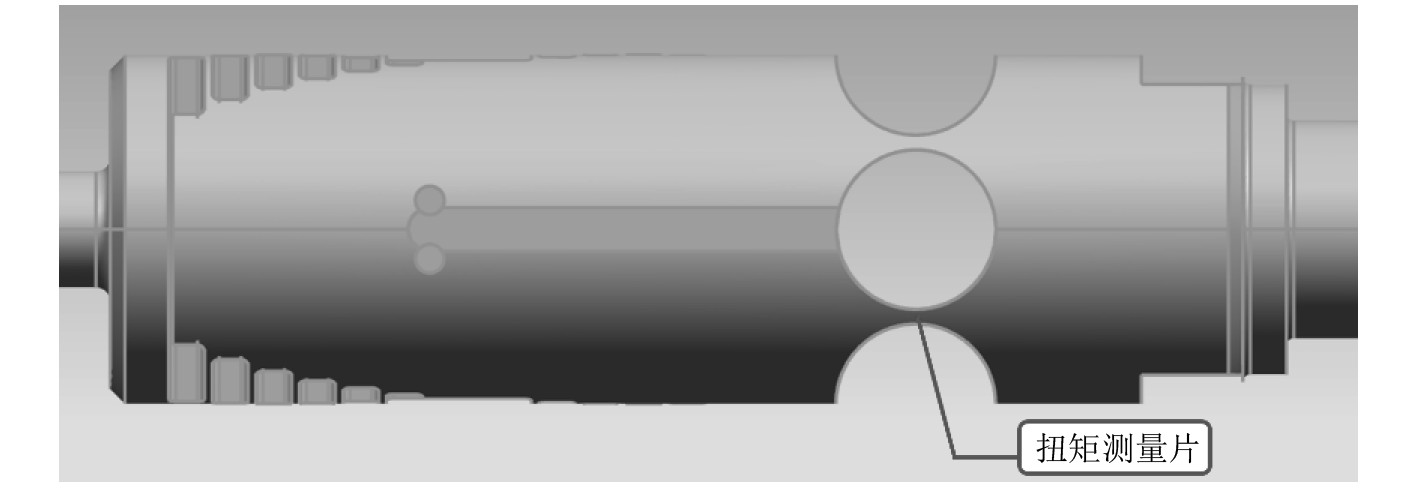

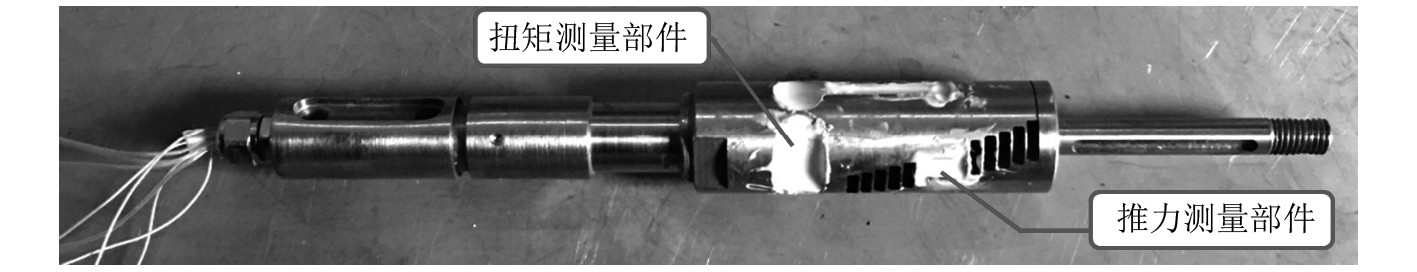

1 传感器设计传感器(见图2和图3)通过直接测量轴系变形来测量推力和扭矩,包含推力测量部件和扭矩测量部件2部分。其中推力测量部件为一方块形,传感器受到推力时方块测量部件产生变形。扭矩测量部件为轴上一贯穿圆孔及2个半圆贯穿孔组成的薄片,传感器受到扭矩时该薄片产生变形。通过在推力测量部件和扭矩测量部件表面粘贴的应变片可测量变形大小,得出推力或扭矩大小[8]。

|

图 2 传感器主视图 Fig. 2 Front view of the the sensor |

|

图 3 传感器侧视图 Fig. 3 Side view of the sensor |

推力测量部件左右两侧分别呈角对称分布5块筋片,筋片由轴上前后贯穿槽孔组成,筋片组最边缘与主轴有一缝隙,传感器主轴受到推力作用时,筋片作用相当于弹簧,推力作用下筋片变形微小,力传递到推力测量方块上,引起方块变形[9]。扭矩测量部分由于为两圆弧面构成的薄片,在受到推力时并未产生周向变形。当传感器主轴受到扭矩作用时,由于筋片存在,中间推力测量方块将不承受扭矩作用,未产生变形,扭矩测量部件由于加载扭矩将会产生周向线性变形。

上述传感器通过筋片设计巧妙避免推力和扭矩相互干扰问题,其结构简单,直接将测量部件设计在旋转主轴上,为螺旋桨性能研究提供了更便捷的方法和更高的测量精度。

2 数值研究为了探究传感器推力和扭矩测量部件变形线性度,并分析推力和扭矩干扰特性,在Ansys Workbench中对模型进行建模、网格划分、应力应变分析。对模型加载不同大小推力,监测推力测量部件变形分析其线性度;对模型加载不同大小扭矩,监测扭矩测量部件变形分析其线性度;同时加载推力和扭矩,监测推力测量部件和扭矩测量部件变形,与单独加载推力和单独加载扭矩工况对比,分析推力和扭矩相互间干扰情况。计算工况如表1所示。

|

|

表 1 计算工况 Tab.1 Calculation conditions |

在Engineering Data中添加材料为304不锈钢,将模型导入Geometry(几何)中并将材料设置为304不锈钢。采用Workbench自带的自动划分网格的方法进行网格划分,网格数目为3万。约束模型左侧6个自由度的运动,将其设为Fixed固定端[10],分别在右端施加力、扭矩,计算传感器在力、扭矩及力和扭矩联合作用下推力测量部件和扭矩测量部件变形[11]。

|

图 4 模型计算网格 Fig. 4 Computing grid |

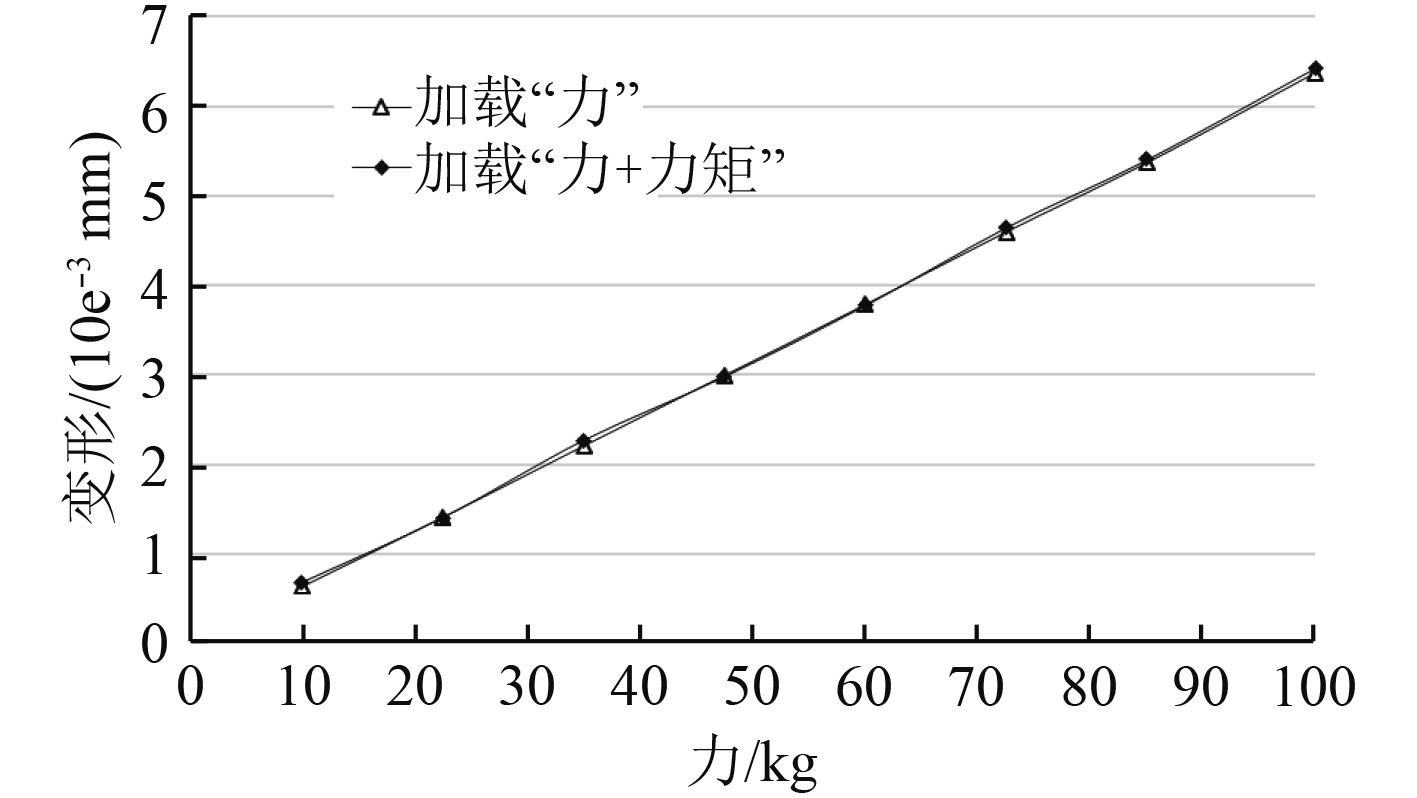

以推力为横坐标,分别绘制仅加载“力”和同时加载“力和扭矩”下推力测量部件变形,如图5所示。对比2条曲线可知,推力测量部件在受到推力时线性度较好,同时在受到扭矩时推力线性度变化微小,可说明扭矩对推力测量部件干扰微小。

|

图 5 推力测量点变形 Fig. 5 Deformation of thrust measurement point |

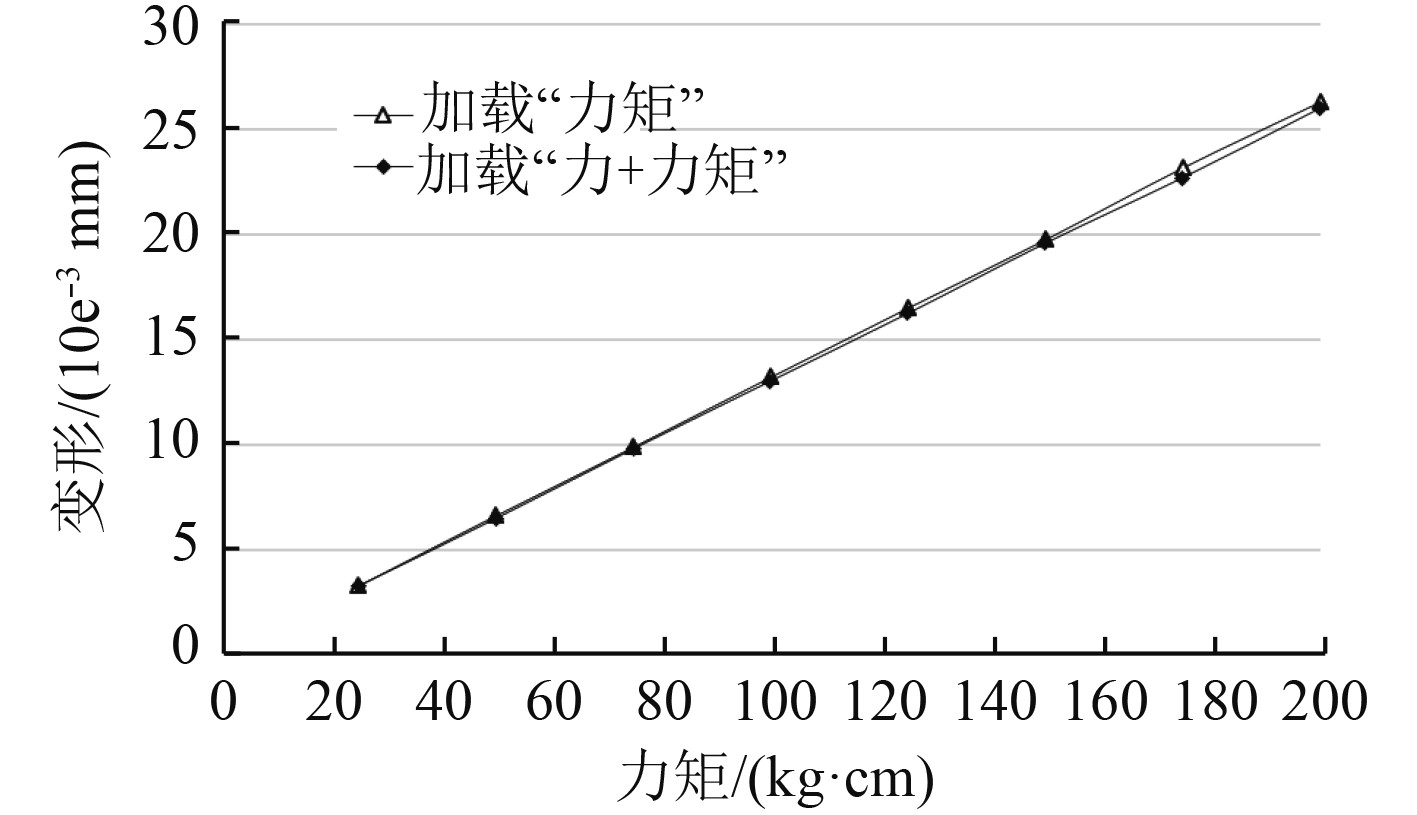

以扭矩为横坐标,分别绘制仅加载“力矩”和同时加载“力和扭矩”下扭矩测量部件变形,如图6所示。对比2条曲线可知,扭矩测量部件在受到扭矩时线性度较好,在同时受到推力时扭矩线性度变化微小,可说明推力对扭矩测量部件干扰微小。

|

图 6 扭矩测量点变形 Fig. 6 Deformation of torque measurement point |

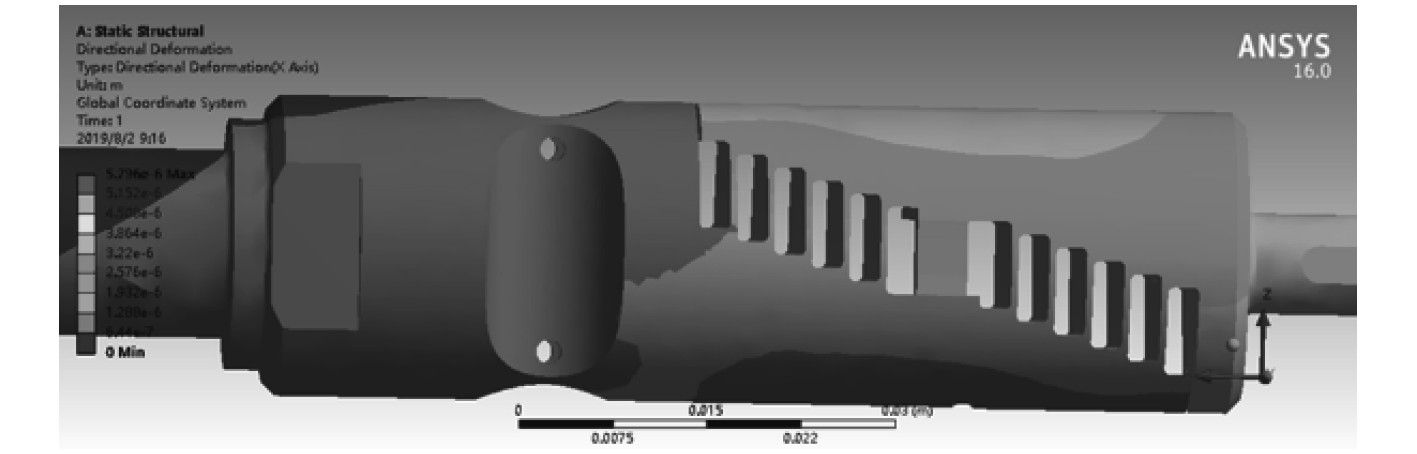

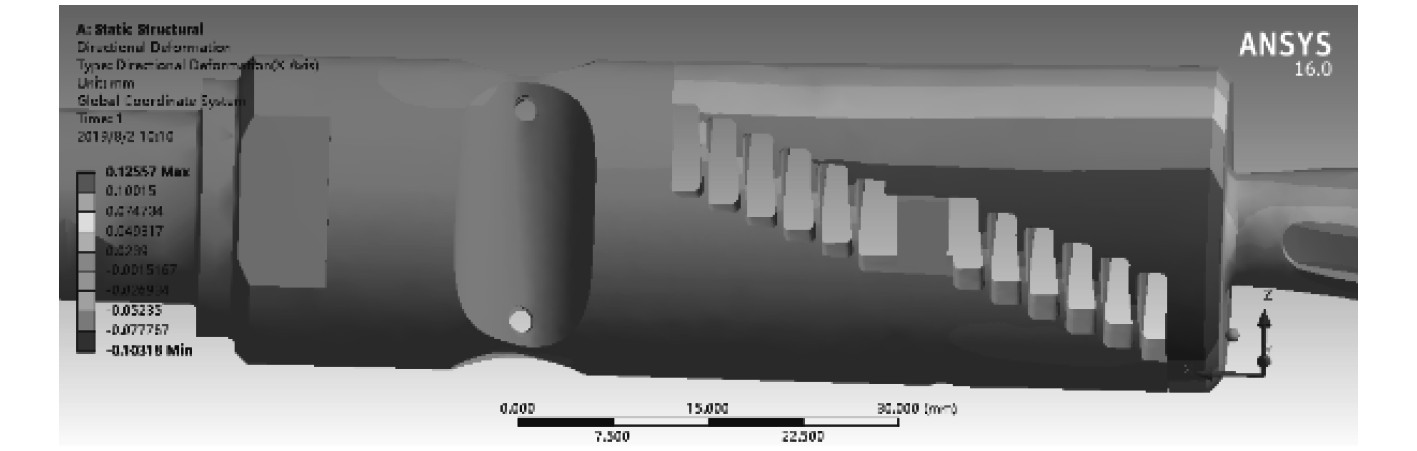

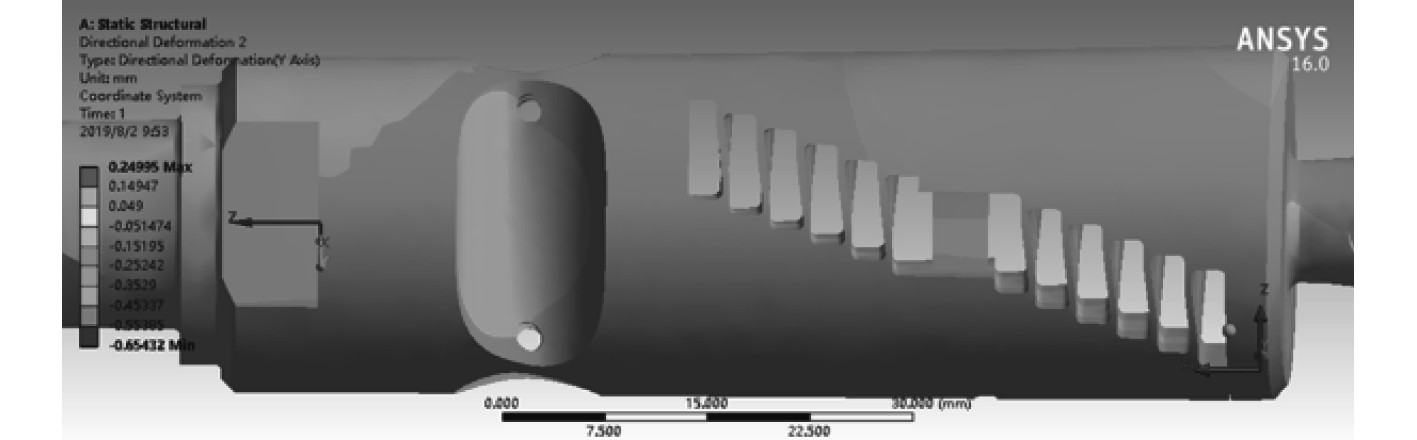

上述计算工况推力测量部件变形云图如图7~图10所示。对比仅加载“力”和同时加载“力和扭矩”工况,可以看出扭矩被筋片变形所分担,并未使中间的推力测量部件产生轴向变形,与传感器设计思路相符[12]。

|

图 7 35 kg工况推力测量部件轴向变形 Fig. 7 Axial deformation of thrust measurement component under 35kg working condition |

|

图 8 35 kg+75 kg·cm工况推力测量部件轴向变形 Fig. 8 Axial deformation of thrust measurement component under 35kg+75kg·cm working condition |

|

图 9 100 kg工况推力测量部件轴向变形 Fig. 9 Axial deformation of thrust measurement component under 100kg working condition |

|

图 10 100 kg +200 kg·cm工况推力测量部件轴向变形 Fig. 10 Axial deformation of thrust measurement component under 100kg +200kg·cm working condition |

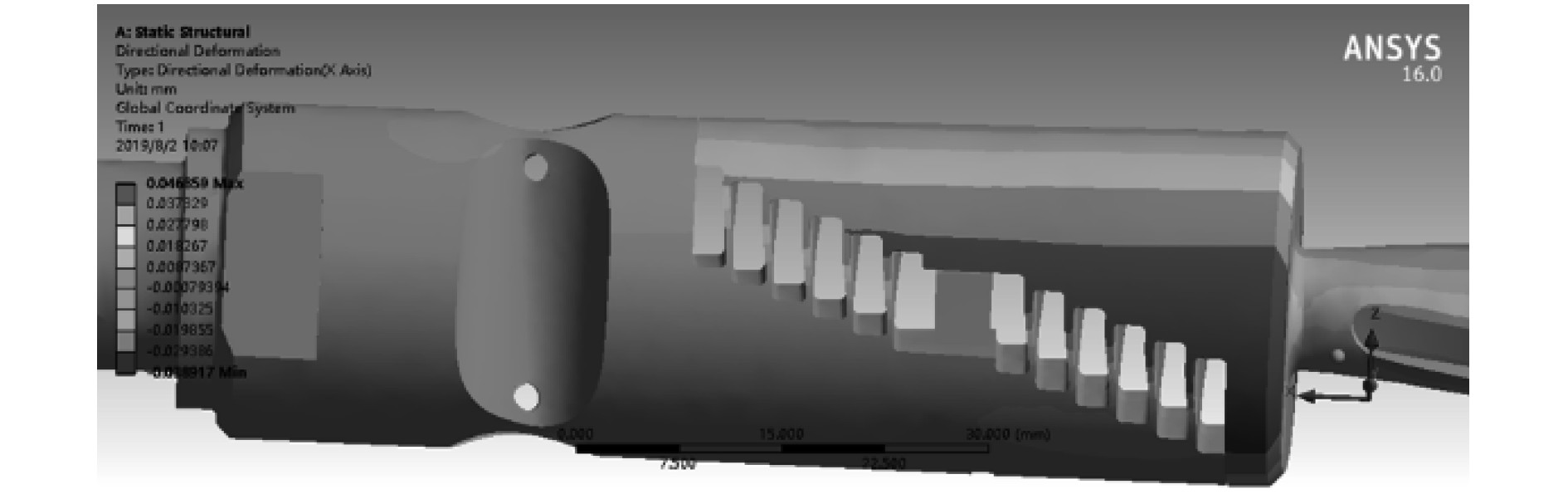

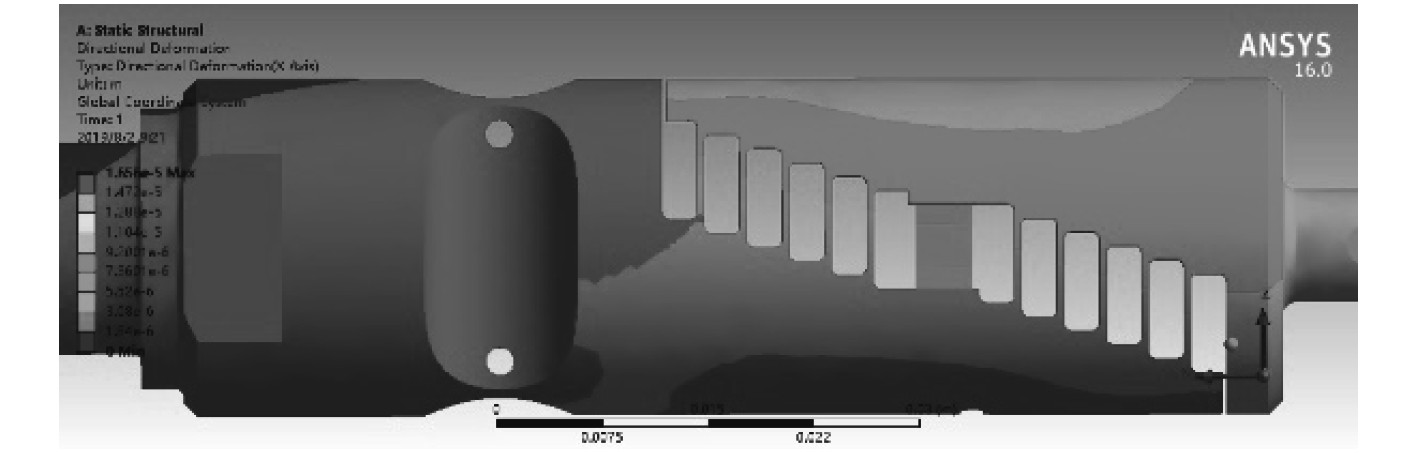

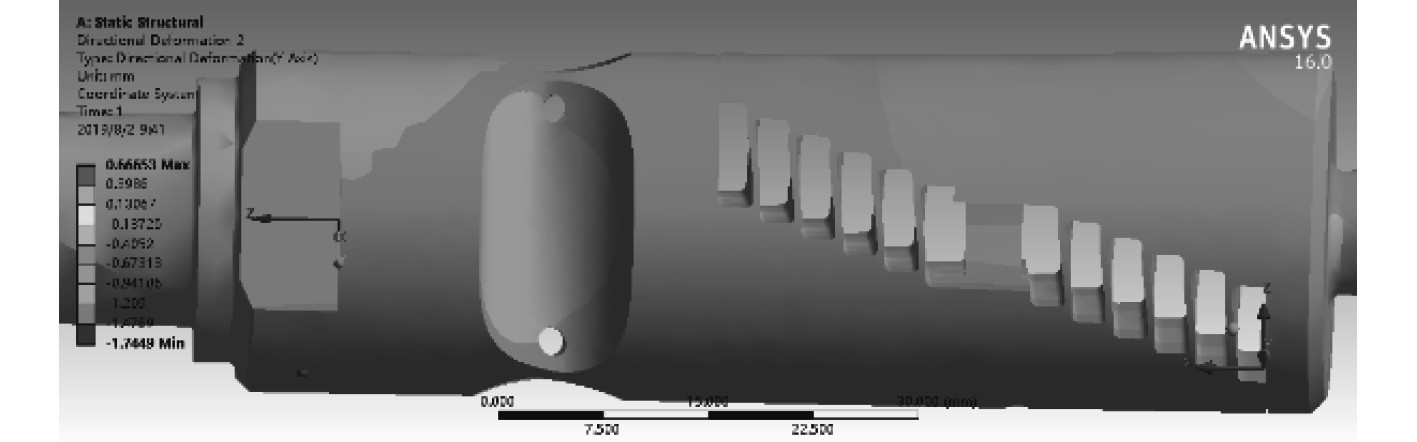

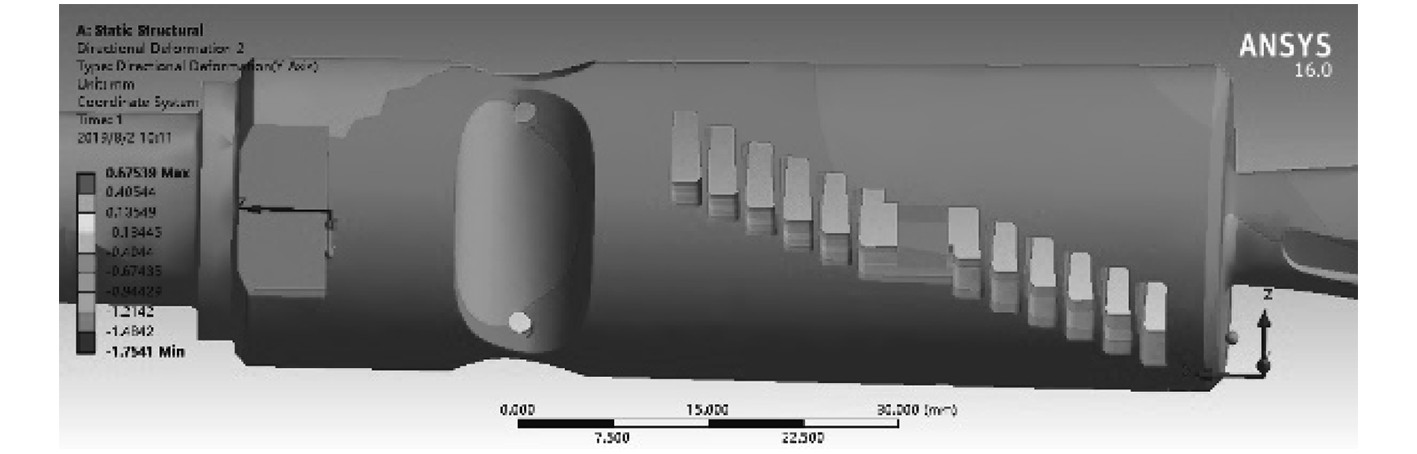

上述计算工况扭矩测量部件变形云图如图11~图14所示。对比仅加载“扭矩”和同时加载“扭矩和力”工况,可以看出推力的作用并未使扭矩测量部件产生周向变形,与传感器设计思路相符。

|

图 11 75 kg·cm工况扭矩测量部件变形 Fig. 11 Deformation of torque measuring part under 75kg·cm working condition |

|

图 12 75 kg·cm+35 kg工况扭矩测量部件变形 Fig. 12 Deformation of torque measuring parts under 75kg·cm+35kg working condition |

|

图 13 200 kg·cm工况扭矩测量部件变形 Fig. 13 Deformation of torque measuring parts under 200kg·cm working condition |

|

图 14 200 kg·cm+100 kg工况扭矩测量部件变形 Fig. 14 Deformation of torque measuring parts under 200kg·cm+100 kg working condition |

按照上述设计思路使用Q235钢加工传感器主体并淬火,在推力测量部件和扭矩测量部件处分别粘贴全桥应变片,并通过轴内开孔将接线引出,传感器实物如图15所示。

|

图 15 传感器实物 Fig. 15 The sensor |

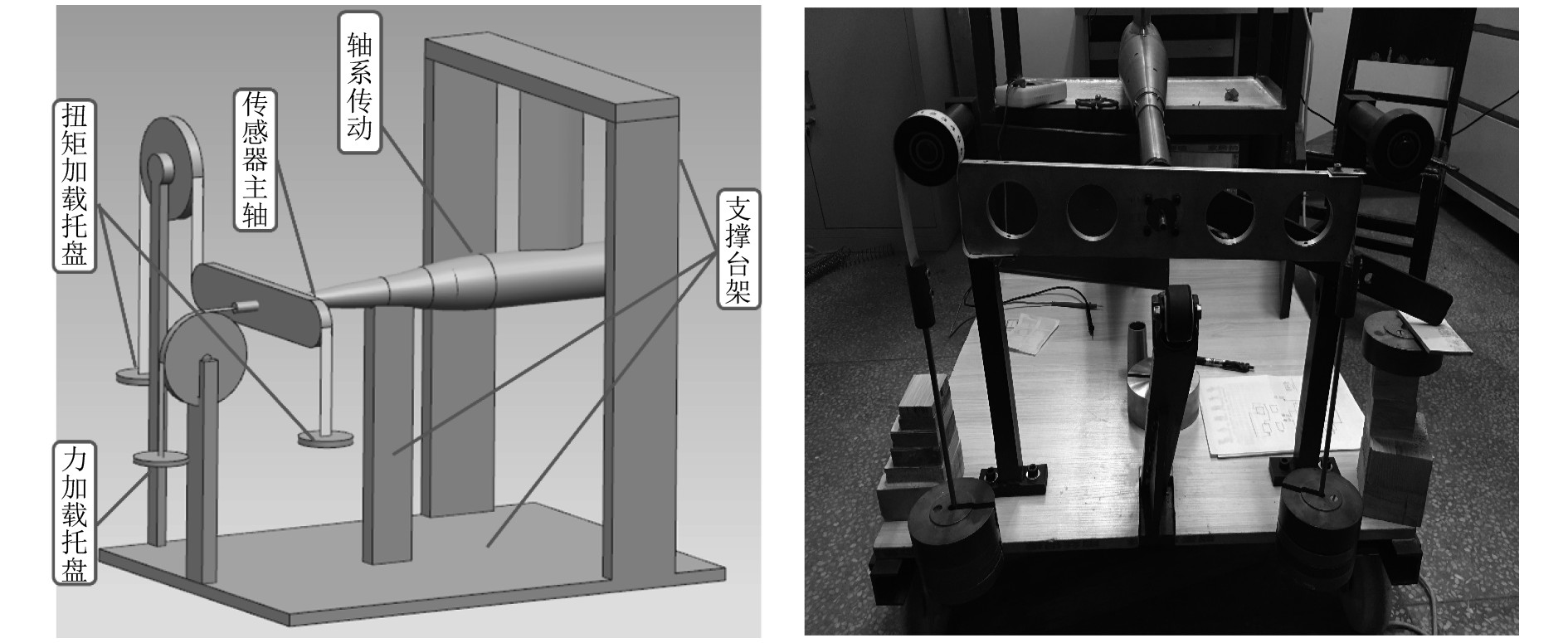

传感器主要用于螺旋桨敞水试验,为了满足敞水试验需求制作标定台架(见图16)。标定台架主要包括加载托盘、传感器及支撑台架。其中加载托盘分为力加载托盘和扭矩加载托盘,直接在力托盘上加砝码可标定力特性,在扭矩托盘上对称加载相同重量砝码可标定扭矩特性,同时对力和扭矩加载可研究其相互影响。传感器置于轴系前端部分,其中线路等在流线型柱体里面布置,最终传递出来用于采集,流线型柱体内部同时布置轴系传动装置,用于带动螺旋桨转动。

|

图 16 传感器标定台架 Fig. 16 Sensor calibration bench |

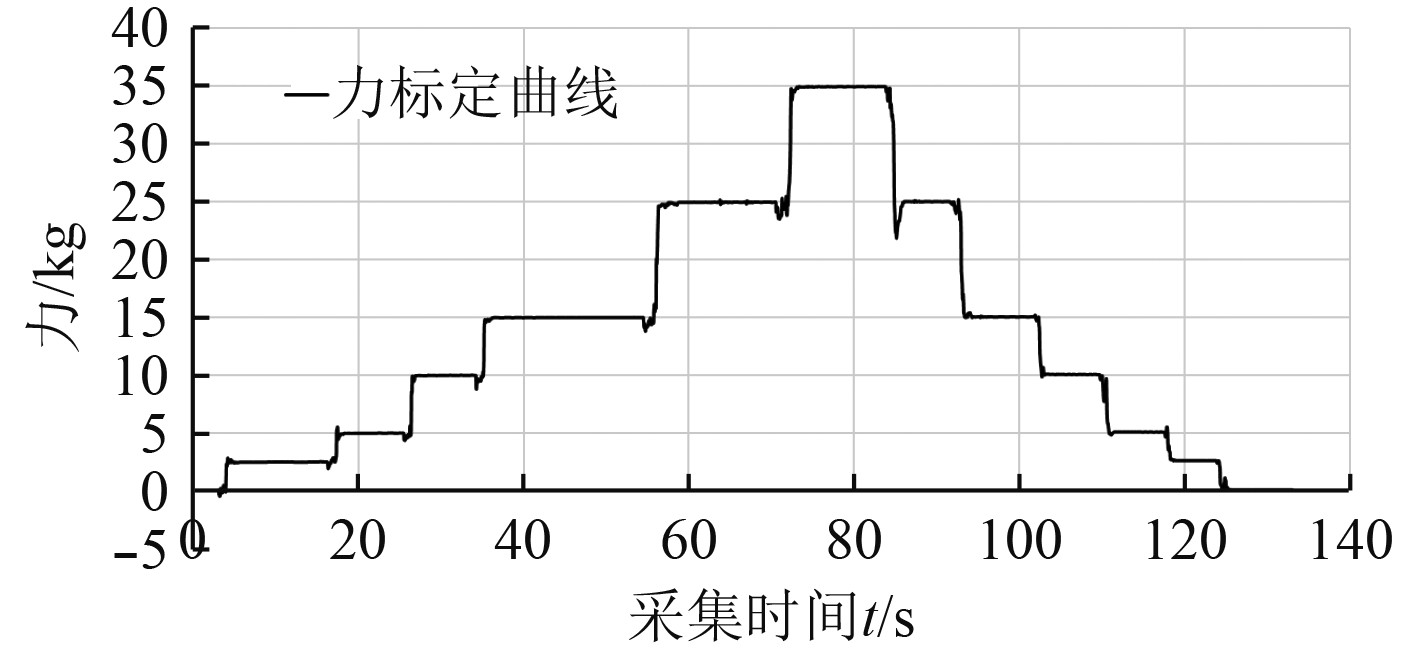

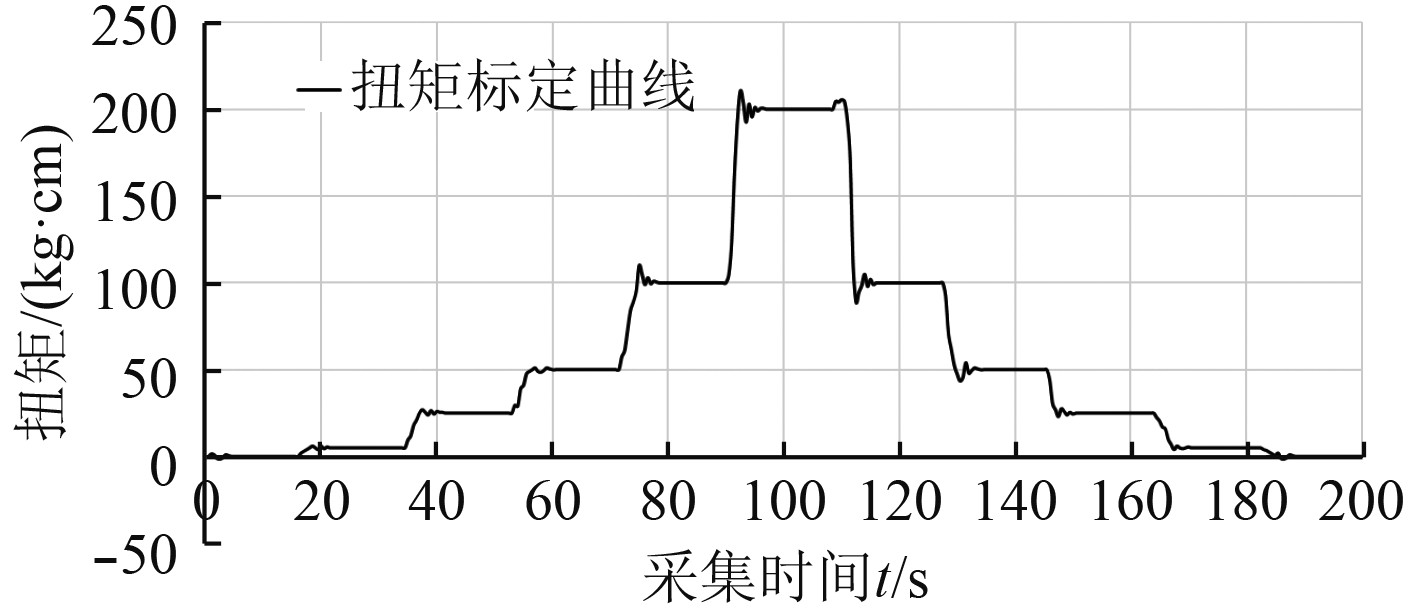

本次标定为静态标定,用于标定传感器的线性度及回零特性,推力和扭矩标定曲线如图17和图18所示,可以看出,该传感器静态线性度较好,回零特性较好,与数值仿真结论吻合。

|

图 17 力标定曲线 Fig. 17 Force calibration curve |

|

图 18 扭矩标定曲线 Fig. 18 Torque calibration curve |

本文设计一种船用推力扭矩传感器,分析其测量原理,重点阐述如何避免推力和扭矩相互干扰。运用有限元分析的方法对传感器加载力和扭矩,分析其变形得出其干扰小的特性。制作传感器实物并粘贴应变片,在标定台架上进行标定验证,结果较好,与数值分析结论吻合。

| [1] |

盛振邦, 刘应中. 船舶原理[M]. 上海: 上海交通大学出版社. 2003. 22.

|

| [2] |

俞湘三. 船舶性能实验技术[M]. 上海: 上海交通大学出版社. 1991.

|

| [3] |

吕华溢, 杨军, 宋娜. 轴系扭矩测量方法与发展趋势[J]. 计测技术, 2017(2). |

| [4] |

郭国虎, 吴卫国, 刘正国, 等. 一种螺旋桨模型推拉力与扭矩测量无干扰组合的传感器[P]. 2017.

|

| [5] |

乔爱民, 何博侠, 黄迎辉, 等. 基于动态扭矩传感器的荷重检测[J]. 传感技术学报, 2017(6). DOI:10.3969/j.issn.1004-1699.2017.06.027 |

| [6] |

习进录, 智玉杰. 扭矩、载荷传感器: CN 100392369 C[P]. 2008.

|

| [7] |

李庆勇, 胡蔓. 基于光纤传感器的扭矩检测系统[J]. 仪表技术与传感器, 2019(5): 78-80. DOI:10.3969/j.issn.1002-1841.2019.05.019 |

| [8] |

周静, 谭亮. 扭矩传感器SAW在船舶推进主轴扭矩检测的应用[J]. 舰船科学技术, 2018, 40(10): 104-106. |

| [9] |

黎富文. 船舶轴系动态试验研究[J]. 舰船科学技术, 1985(9): 55-59. |

| [10] |

BROWN A S. A sensor hears torque[J]. Mechanical Engineering, 2006, 128(7): 22-23. |

| [11] |

张永三. 基于Matlab的船舶螺旋桨推力与转矩仿真计算[J]. 舰船科学技术, 2018(6): 1-3. DOI:10.3404/j.issn.1672-7649.2018.06.001 |

| [12] |

资新运, 赵姝帆, 耿帅, 等. 应变式扭矩传感器的分析及ANSYS仿真[J]. 仪表技术, 2014(10). |

2020, Vol. 42

2020, Vol. 42