复合材料具有轻质、高强、耐海洋环境侵蚀等众多优势,随着复合材料技术的快速发展更新,复合材料在船舶领域中的应用越来越广泛[1-3]。尤其是复合材料曲壳结构,由于其良好的力学性能、透声性能和耐腐蚀性能,在潜艇的非耐压部位应用较多。复合材料曲壳结构的力学性能作为结构的一项基本性能[4],其研究十分重要,因为这对复合材料结构在工程使用的安全性、可靠性具有较大的指导意义[5]。但是随着科学技术的进一步发展,复合材料构件的尺寸越来越大[6],对其性能要求也越来越高,这就对复合材料的力学性能提出了更为严苛的要求[7]。

对于受压应力作用的曲壳类结构,其主要的破坏形式为屈曲破坏。随着载荷的增加,曲壳变形增大,中面力随之增加,当载荷增大至临界载荷时,曲壳达到一定变形程度,此时中面力卸载,曲壳会发生屈曲现象。屈曲后,随着变形的增加,载荷会发生卸载现象,即呈现随着曲壳变形增大,其承载力反而减小的负刚度特性。若变形进一步增大,则曲壳的承载特性又会再次稳定,该过程就是曲壳的后屈曲过程[8]。在最早的曲壳稳定性研究中,Gere和Timoshenko[4]利用位移场的近似表达式,Redshaw[5]利用能量法分别得到了曲壳的弹性临界屈曲应力公式。假设曲壳是理想而没有缺陷的,并且认为曲壳的极限载荷等于弹性临界屈曲载荷。然而,这些弹性屈曲临界载荷公式与试验结果相比误差很大。当缺陷敏感性的概念出现之后,弹性临界载荷并不等于极限载荷,且曲壳与其他结构一样,具有后屈曲行为,考虑缺陷和后屈曲的曲壳稳定性问题计算更加复杂。而曲壳的曲率、厚度、弯曲刚度等因素对曲壳屈曲、后屈曲的影响,对曲壳承载特性的影响,对屈曲后曲壳回复能力的影响,这都是工程上所关注的问题,这些问题的影响因素则又是工程上对曲壳参数优化的一个重要参考。

因此,本文对这一系列问题展开仿真和研究,通过仿真与试验,分析曲率、厚度和弯曲刚度对弯曲特性的影响和规律。

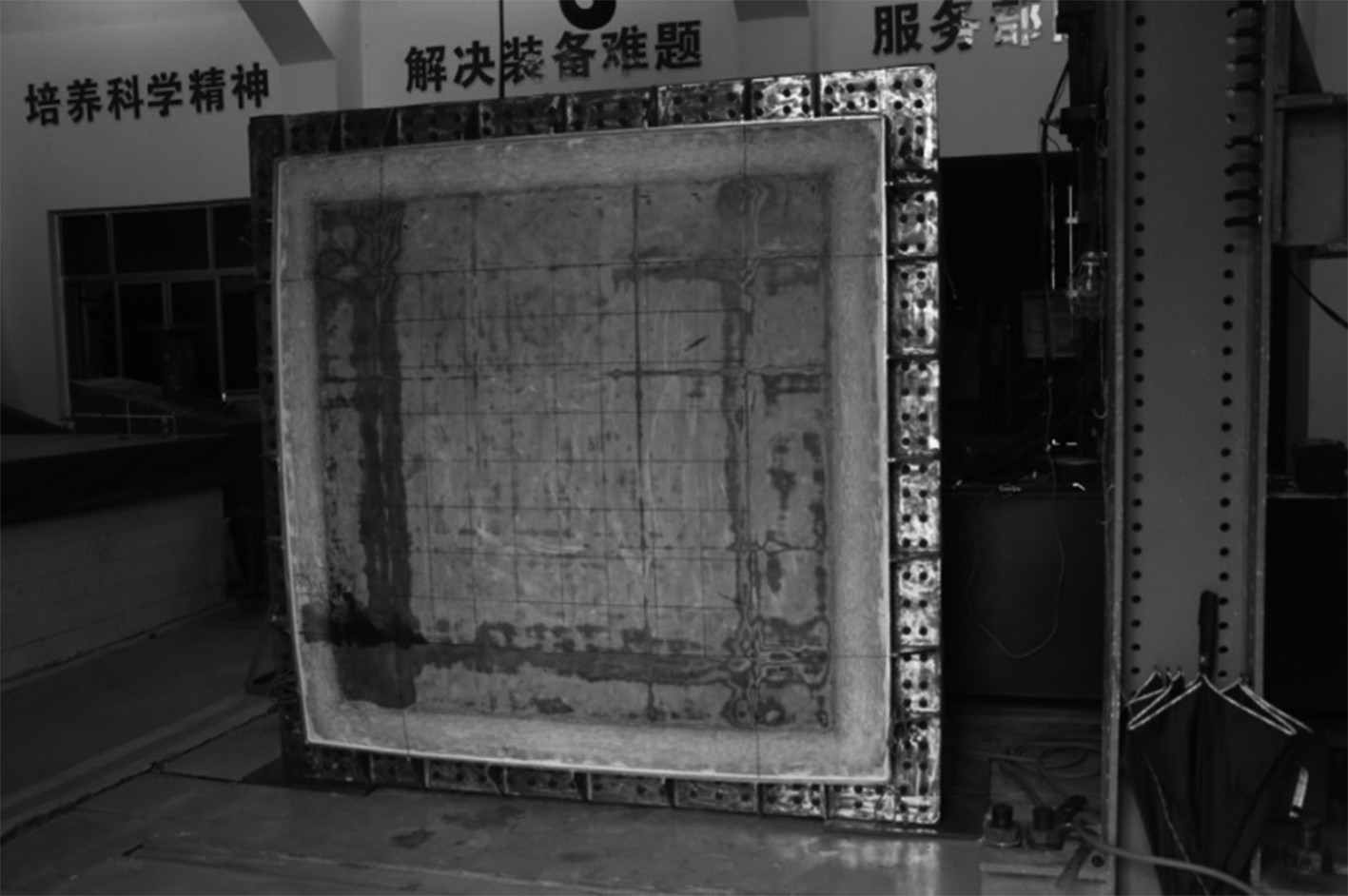

1 大曲率复合材料壳板弯曲试验研究 1.1 试验工况为了研究大曲率复合材料壳板的弯曲特性,进行弯曲试验。选取某大型罩壳结构的局部模型,模型有效尺寸2 000 mm×2 000 mm(跨距),外表面型线为双曲率形式,曲率半径分别为8 500 mm和9 500 mm,理想模型示意图如图1所示。材料参数为:T700/350材料E11=E22=57.11 GPa,泊松比ν为0.045;E800/350材料E11=E22=19.43 GPa,泊松比ν为0.137;SW220/350材料E11=E22=21.57 GPa,泊松比ν为0.1。

|

图 1 试验曲壳模型 Fig. 1 Model of test shell |

曲壳结构模型总体参数如表1所示。

|

|

表 1 碳玻混杂壳板模型基本参数 |

|

图 2 工装 Fig. 2 Technological equipment |

试验通过空气压缩机、真空泵达到加压和减压的目的,加载方案是分段线性加载,每次增加5 kPa,载荷范围−60~50 kPa,压力稳定后记录变形数据;保持压力100 s,记录变形数据。

1.2 试验结果及分析中间测点在负压加载至−30 kPa~−60 kPa时,其应变产生了较为明显的非线性变化,这可能是由于壳板挠度较大,产生了反向凹曲,导致中心点挤压变形达到一个稳定值,即使压强进一步增大,该处的变形基本保持不变,经强度校核计算,2种材料的曲壳模型均符合安全性要求。

负压试验时,发现2种曲壳模型在负压载荷较高时均出现了不同程度的反向凹曲问题,其中玻璃钢曲壳较碳/玻混杂曲壳更明显,由曲壳反向凹曲所带来的稳定性、强度及屈曲、后屈曲和屈曲后能否回复原形状等一系列问题,均是复合材料曲壳结构在导流罩上使用过程中需重点关注的问题,这一系列问题将利用有限元仿真进行探讨。

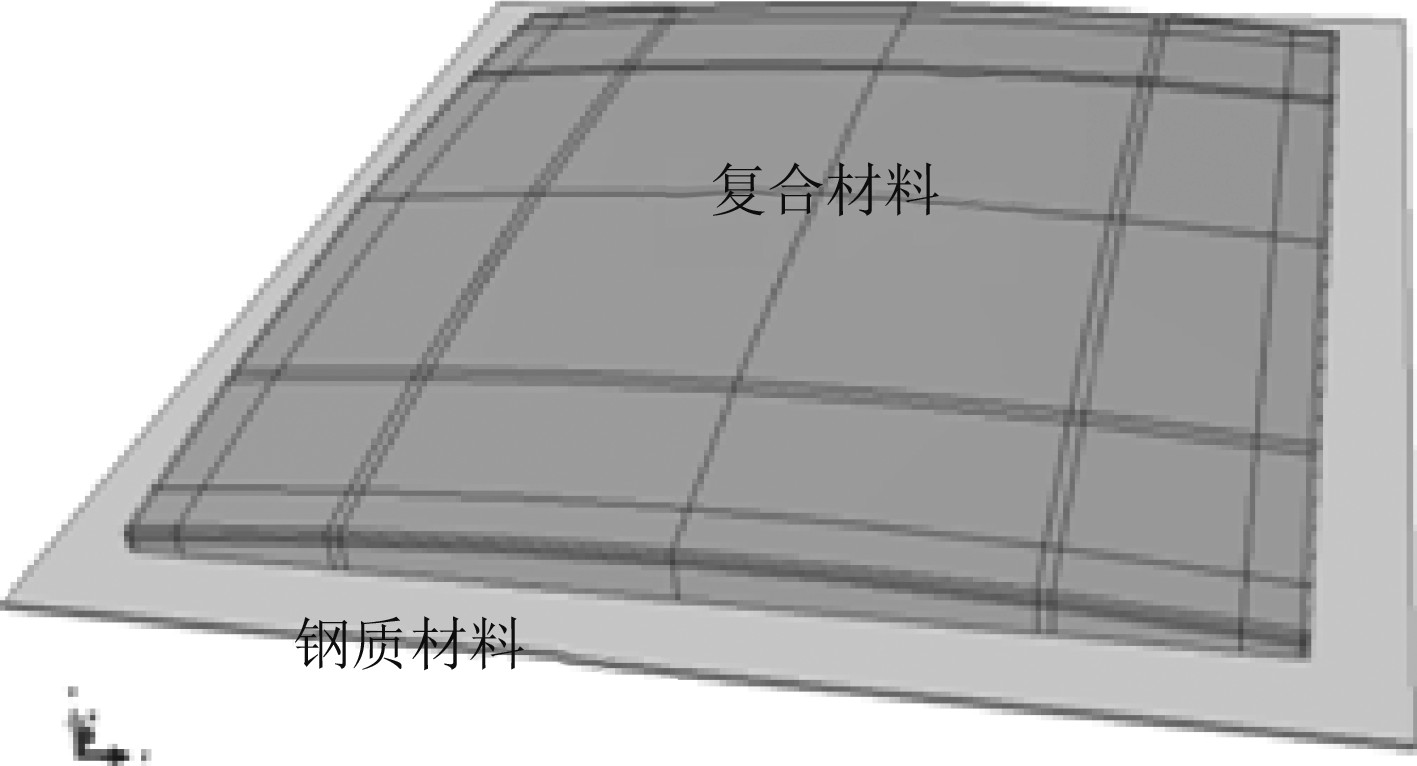

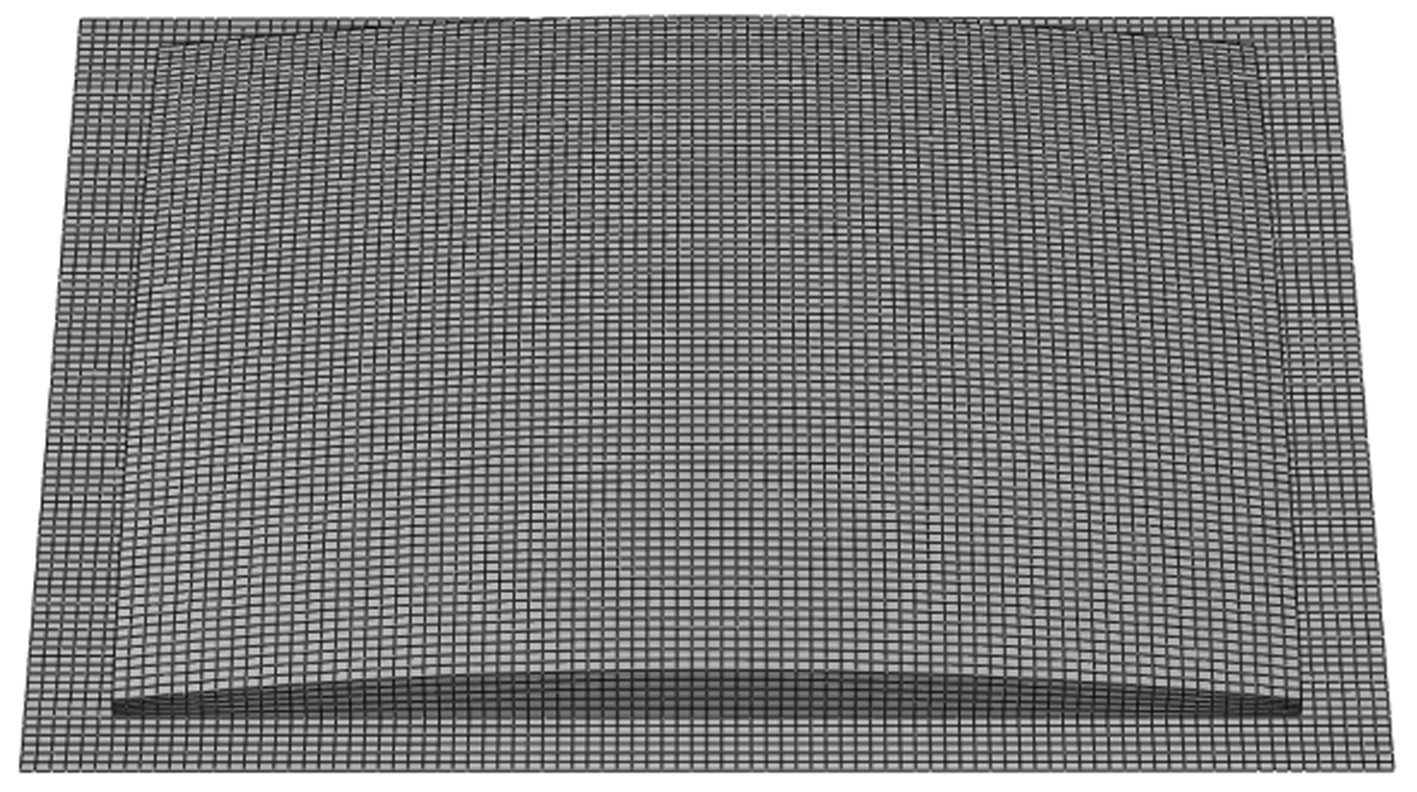

2 大曲率复合材料壳板弯曲仿真研究 2.1 有限元模型及边界条件有限元软件采用软件Abaqus,模型有效尺寸2 000 mm×2 000 mm(跨距),曲壳模型在理想状态下,外表面型线为双曲率形式,理想模型示意图如图3所示。其中四周为钢质骨架,上部曲壳结构部分为复合材料曲壳。边界条件为四周固支,施加垂直于曲面的载荷,大小为0.1 MPa。仿真所使用材料参数为:T700/350材料E11=E22=57.11 GPa,泊松比ν为0.045;E800/350材料E11=E22=19.43 GPa,泊松比ν为0.137,SW220/350材料E11=E22=21.57 GPa,泊松比ν为0.1。采用Abaqus建立有限元模型,有限元仿真采用Shell S4R单元,经与Solid单元模型比较分析,其差值不超过1%,因此仿真计算采用Shell单元,仿真时材料参数同1.1节,网格划分如图4所示。

|

图 3 试验曲壳有限元模型 Fig. 3 Finite element model of test shell |

|

图 4 模型的有限元网格示意图 Fig. 4 Finite element mesh of the modal |

复合材料曲壳模型制造成型工艺较为复杂,试验模型可能存在厚度不均与纤维分层等初始缺陷。在模型的制造过程中还可能会产生残余应力,致使模型的边缘存在不平、翘曲等缺陷[10]。由于工艺上误差的存在,模型的理想状态和实际制作成型后的实际状态存在一定的差异,为了仿真计算更接近于试验工况,实际模型的外型线由激光全站仪扫描得出,将得出的节点信息导入Catia,由Catia拟合生成曲面,在此曲面的基础上利用Abaqus建模,形成实测模型,进行仿真运算。理想模型的曲面和实测模型的曲面具有一定的差值,整体表现为实际模型在中间有一个近似平台的区域,并不是理想的外凸结构。

边界条件为四周固支,施加垂直于曲面的载荷,大小为0.1 MPa。模型与工装相连时,内部通过加压或抽真空进行正压或负压试验,可视为在曲壳表面施加法线方向的均布载荷。

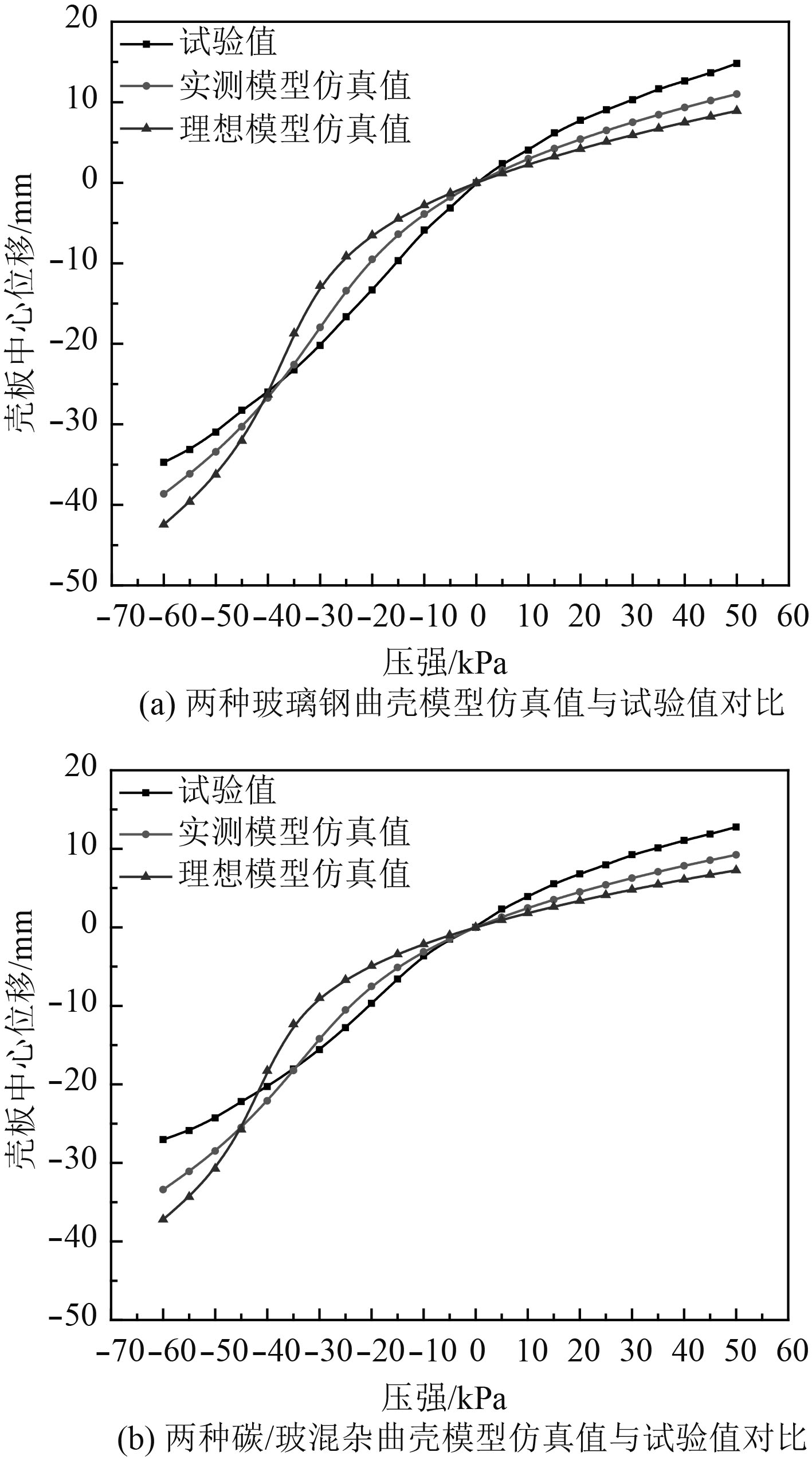

2.2 仿真结果与试验结果对比分析采用改进弧长法,分别对理想模型和实测模型进行有限元仿真计算,将仿真计算结果与试验值进行对比分析,图5为曲壳中心点处,2种模型仿真值和试验测试值的位移载荷曲线。

|

图 5 两种模型仿真值和试验测试值的载荷位移曲线 Fig. 5 Load-displacement curves of test and simulation value about the two modals |

玻璃钢曲壳和碳/玻混杂曲壳的变化规律基本相同。正压时,理想模型的刚度值最大,试验的刚度值最小,3条载荷位移曲线的变化趋势相同;正压时,曲壳的变形主要是弯曲问题,不涉及到屈曲等强度问题。负压时,在初始小载荷阶段,理想模型的刚度最高,实测模型的刚度次之,试验实测值刚度最低,这是由于理想曲壳是一个完善薄壳结构,可较好地承受薄膜应力,因此初始阶段刚度较大,实测模型的中心区域较理想模型曲率更小,因此其刚度小于理想模型,对于试验模型存在较多不明确的几何缺陷,由此引发弯曲变形,因此其变形是薄膜应力和弯曲应力共同作用的结果。随着载荷的进一步增大,理想模型中间出现反向凹曲现象,中面力卸载,变形迅速增大,由于实测模型的中面力较理想模型小,因此中面力卸载幅值较理想模型小,承载能力超过理想模型,实际试验模型中面力更小,因此最后其承载特性最好。综上所述,可以认为该仿真方法有效。选取玻璃钢材料为例进行仿真研究。

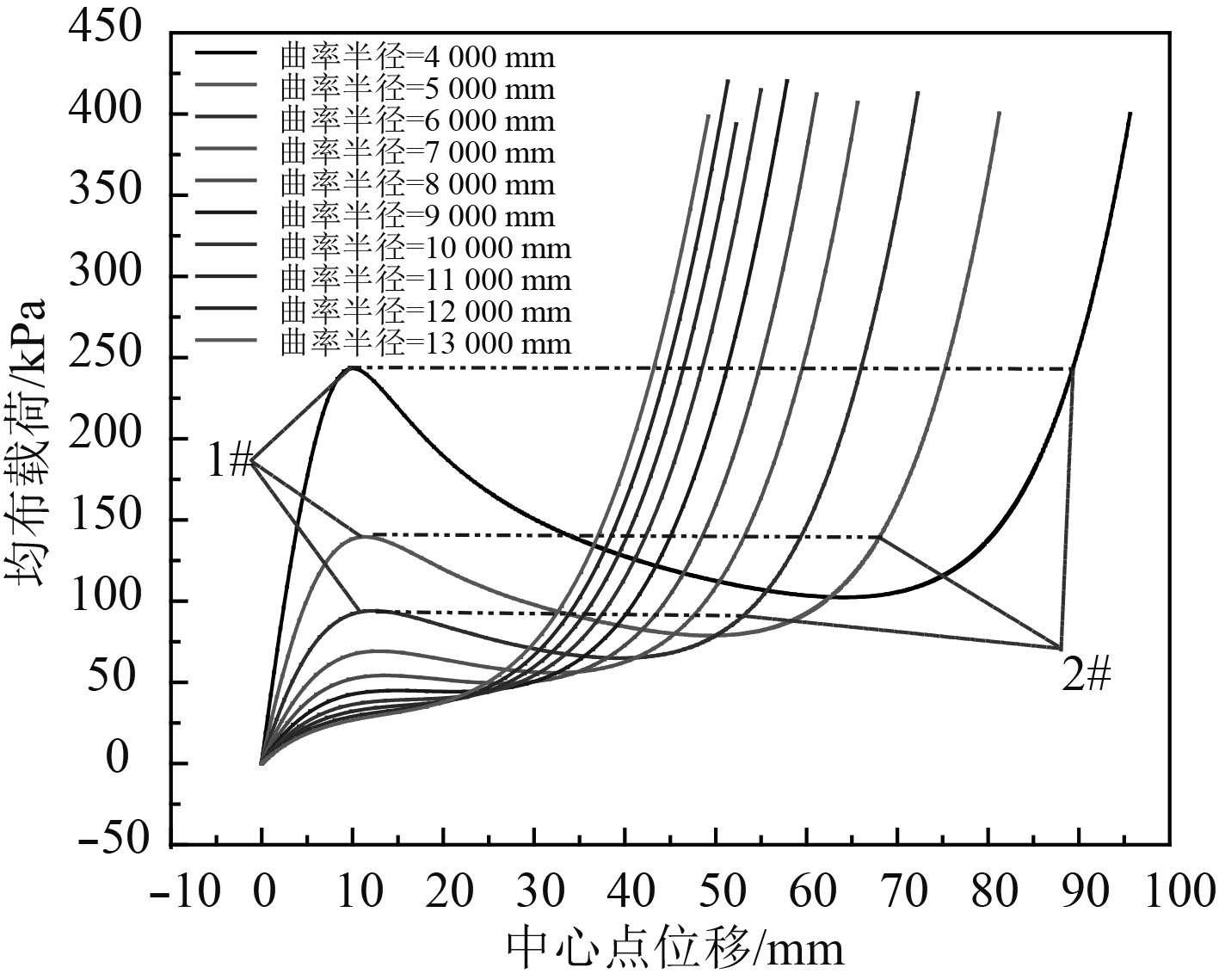

3 大曲率复合材料壳板弯曲影响因素研究 3.1 曲率对大曲率复合材料壳板弯曲的影响曲率作为曲壳结构的一个重要因素,对其承载特性具有较大的影响,取中心板格作为研究对象,将模型简化为跨距为1 200 mm×1 200 mm的球壳进行仿真研究。仿真方法采用改进弧长法,分别计算球壳曲率半径为4 000~13 000 mm时,结构中点处的载荷位移曲线进行分析比较。图6为不同曲率半径时曲壳载荷位移曲线。

|

图 6 不同曲率半径时曲壳中心点的载荷位移曲线 Fig. 6 Load-displacement curves of the center of shell at different radius of curvature |

由仿真分析可知,图中1#平衡点为曲壳的屈曲点,1#平衡点之前的曲线为曲壳前屈曲阶段的载荷-位移曲线。在曲壳跨距、厚度一定的情况下,曲率半径越大,在前屈曲阶段,曲壳的抗弯能力越弱,曲壳的屈曲临界载荷随着曲壳曲率的增大而增加,屈曲时其中心点的位移也随着曲壳曲率增大而增大,但是增加幅值较小,当曲率大于10 000 mm时,曲壳的变形特性与平板较为类似,由于中面力较小,其前屈曲阶段的刚度较小,承载能力较弱,屈曲临界载荷随曲率半径的增加而迅速减小,呈现非线性关系,可见减小曲壳的曲率半径能够显著提高曲壳的前屈曲承载能力;曲壳曲率半径在9 000 mm及以下发生屈曲时,曲壳中心点的位移随曲率半径基本上呈线性增加,但是增加幅度较小,当曲率半径在10 000 mm及以上时,曲壳中心点位移随曲率线性减小。

当曲壳曲率半径较小时,曲壳发生屈曲后会出现载荷卸载的现象,随着曲壳变形的增大,载荷减小,承载能力下降,呈现负刚度特性,当曲壳的曲率半径增大至10 000 mm及以上时,在变形过程中并未出现负刚度特征;曲壳的曲率半径越大,前屈曲承载特性越好,但是其后屈曲阶段承载特性越差,即曲壳的曲率半径越小,其前屈曲承载特性越好,曲率半径越大,其后屈曲承载特性越好。

曲壳作为一种板壳结构,承载后会发生变形,若结构在承载时未发生损伤或屈服,在载荷消失后曲壳能变回原来的形状,则可以认为该结构具有较好的回复特性,若结构不能回复原来的形状,则认为该种类型的结构在给定载荷下已经发生损伤或已经发生屈服,不能应用于工程。

根据第一强度理论[8],复合材料曲壳结构若在变形时,纤维的最大应力未达到其相应的应力强度则可以认为纤维材料未发生破坏,载荷消失后,其构成的结构仍然具有良好的承载和回复特性。由仿真计算可知,曲壳在受载时,壳曲率半径大于或等于9 000 mm时碳纤维的最大应力点位于骨架与曲壳的连接处。当曲壳曲率半径小于9 000 mm时,随着载荷的增大,碳纤维的最大应力点会发生移动,初始小载荷时,曲壳与骨架处连接应力最大,当载荷增大至载荷卸载阶段时,曲壳发生反向凹曲与未发生反向凹曲区域交界处应力最大。随着载荷的进一步增大,反向凹曲的区域扩展,最大应力点向边缘移动,直至移动到交界处,并且曲率半径越小,最大应力点的移动距离越长。

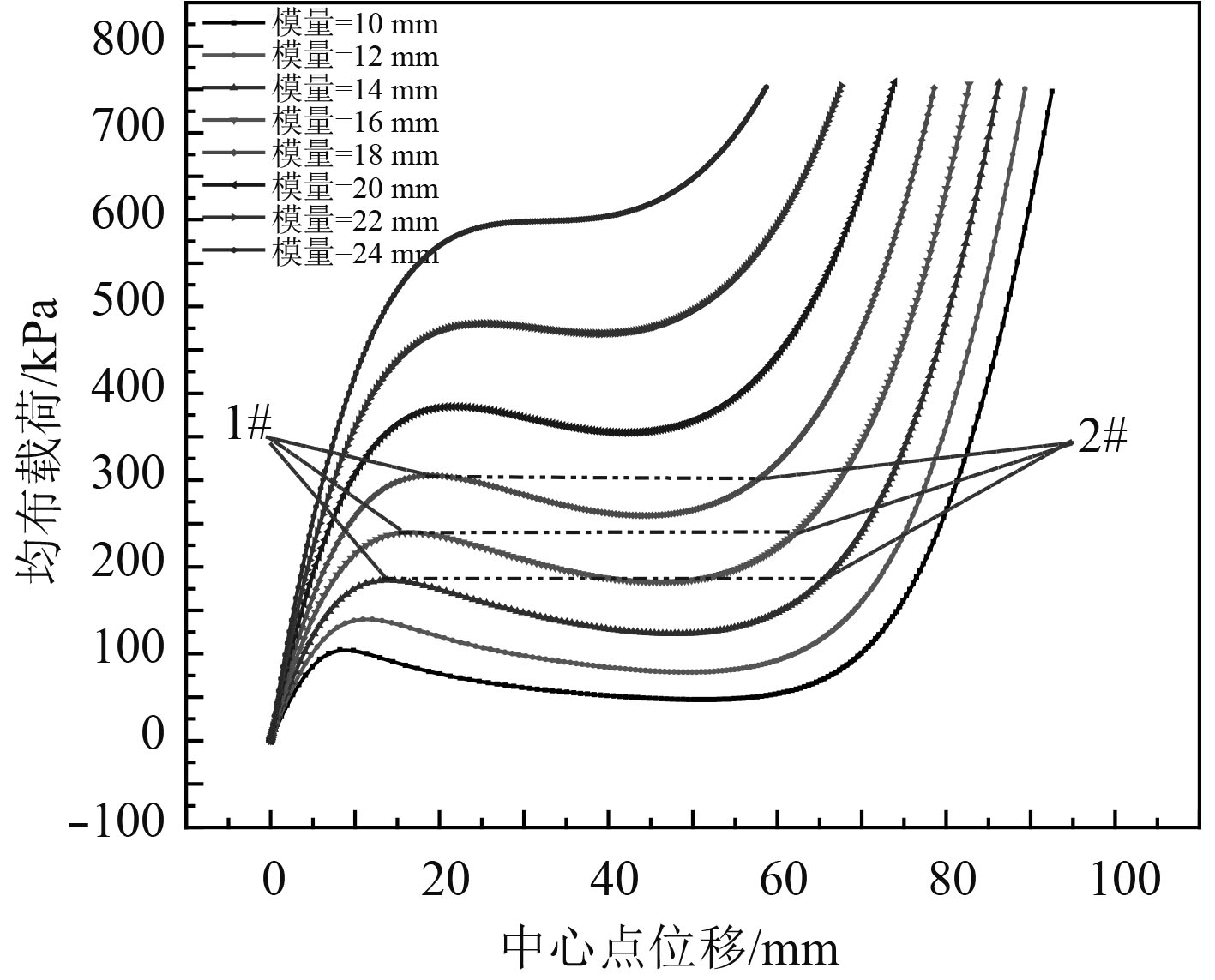

3.2 厚度对大曲率复合材料壳板弯曲的影响厚度为影响曲壳结构抗弯特性的又一重要因素,曲壳在保持碳/玻混杂比不变的情况下,曲壳厚度值分别取6 mm,8 mm,10 mm~24 mm,进行仿真分析,曲壳曲率半径取为5 000 mm,图7为不同厚度曲壳的中心点位移随载荷的变化曲线。

|

图 7 不同曲壳厚度时曲壳中心点的载荷位移曲线 Fig. 7 Load-displacement curves of the center of shell at different thickness |

由分析可知,图7中1#平衡点为曲壳的屈曲点,在曲壳的曲率一定的情况下,曲壳的厚度越大,其前屈曲阶段的抗弯曲能力越强,曲壳屈曲临界载荷随厚度的增加而增加,屈曲时中心点的位移也随着曲壳厚度增大而增大,增加幅值较曲率的影响更加明显,这是由于曲壳厚度增加后,抗弯刚度增大而导致,屈曲临界载荷随曲壳厚度的增加而增大,呈现非线性关系,曲壳屈曲时的中心点位移随曲率半径基本上呈线性增加。

1#平衡点与2#平衡点之间的曲线为曲壳后屈曲变形阶段的载荷位移曲线。当曲壳厚度较小时,曲壳发生屈曲后会出现载荷卸载的现象。随着曲壳变形的增大,载荷减小,承载能力下降,呈现负刚度特性,当曲壳的厚度增大至24 mm时,在变形过程中虽会发生屈曲现象,但未出现负刚度特征,前屈曲承载特性和后屈曲承载特性均会随着曲壳厚度的增加而大幅增加。

曲壳截面惯性矩随着曲壳厚度的增加而迅速增大,就模量最大的碳纤维而言,其抗弯的贡献度提高,但是其应力水平也随之增大,曲壳在受载时,壳曲厚度大于或等于22 mm时碳纤维的最大应力点位于骨架与曲壳的连接处,当曲壳厚度小于22 mm时,随着载荷的增大,碳纤维的最大应力点会发生移动,初始小载荷时,曲壳与骨架连接处应力最大,当载荷增大至载荷卸载阶段时,曲壳发生反向凹曲与未发生反向凹曲区域交界处应力最大。随着载荷的进一步增大,反向凹曲的区域扩展,最大应力点向边缘移动,直至移动到交界处,并且厚度越小,最大应力点的移动距离越长。

3.3 弯曲刚度对大曲率复合材料壳板弯曲的影响曲壳的弯曲刚度是影响曲壳弯曲特性的一个重要因素,在曲壳厚度一定的情况下,模量的大小即可代表弯曲刚度的大小,将构成模型材料模量乘一个系数,进行等比例放大或者缩小,即可认为是曲壳弯曲刚度的等比例放大或是缩小,曲壳曲率半径取为5 000 mm,不同弯曲刚度的曲壳载荷位移曲线如图8所示。

|

图 8 不同弯曲刚度时曲壳中心点的载荷位移曲线 Fig. 8 Load-displacement curves of the center of shell at different bending rigidity |

图8中1#平衡点与2#平衡点之间的曲线为曲壳后屈曲变形阶段的载荷位移曲线。当弯曲刚度较大时,曲壳发生屈曲后会出现载荷卸载的现象,随着曲壳变形的增大,载荷减小,承载能力下降,呈现负刚度特性,并且弯曲刚度越大,卸载的幅值越大;同厚度对曲壳承载特性的影响类似,前屈曲的承载特性及后屈曲的承载特性均会随着弯曲刚度的增加而大幅增加。

4 结 语本文对玻璃钢曲壳和碳/玻混杂曲壳试验进行了仿真分析,通过试验对比验证了仿真方法的准确性,进而通过该仿真方法对建立的不同曲率、厚度以及模量不同的曲壳模型进行弯曲承载特性分析,得出以下结论:

1)对于一定曲率的曲壳,在载荷施加的过程中会出现负刚度特征,即当载荷施加到至超过曲壳的屈曲载荷临界值时,曲壳中心的位移会在较短时间内发生较大变化,在该过程中,随着曲壳中心位移的增大,载荷会出现卸载现象;

2)曲壳的曲率半径越小,其前屈曲阶段的承载特性越好,曲率半径越大,其后屈曲阶段的承载特性越好;对于罩壳结构而言,曲率半径在4 000~13 000 mm范围内的曲壳在发生屈曲时,纤维没有发生破坏,屈曲后具有一定的回复能力,破坏载荷随着曲率半径的增大而增大;

3)厚度对曲壳的抗弯性能影响较大,曲壳的厚度增大,其前屈曲阶段的承载特性以及后屈曲阶段的承载特性均显著增加,且厚度超过24 mm时,加载过程中不会出现负刚度特性,对于回复能力来说,屈曲临界载荷和破坏载荷随着曲壳厚的增加同步增加,且增幅基本相当,但是曲壳厚度越低,屈曲后至破坏之前,曲壳变形越大,回复的幅值越大;

4)曲壳的弯曲刚度对曲壳的抗弯性能影响与厚度相类似,模量增大,前屈曲阶段的承载特性以及后屈曲阶段的承载特性均增加,且弯曲刚度对屈曲临界载荷的影响程线性,但是随着模量的增大,负刚度特征越明显。

| [1] |

PERI D, CAMPANA E F. Multidisciplinary design optimization of a naval surface combatant[J]. Journal of Ship Research, 2003, 47(1): 1-12. |

| [2] |

EEFSEN T, WALREE F V, PERI D. Development of frigate designs with good sea keeping characteristics[C]//9th Symposium on Practical Design of Ships and Other Floating Structures. Luebeck-Travemuende, Germany, 2004.

|

| [3] |

冯佰威. 基于多学科设计优化方法的船舶水动力性能综合优化研究[D]. 武汉: 武汉理工大学, 2011.

|

| [4] |

石小红, 李成友, 王婷婷, 等. 复合材料层合板力学性能试验研究[J]. 工程与试验, 2014(01): 39-41+81. DOI:10.3969/j.issn.1674-3407.2014.01.011 |

| [5] |

STEEVES CA. FLECK NA. Material selection in sandwich beam construction[J]. Scripta Materialia, 2004, 50: 1335-1339. DOI:10.1016/j.scriptamat.2004.02.015 |

| [6] |

MARTENS K, CASPEELE R, BELIS J. Development of composite glass beams—a review[J]. Engineering Structures, 2015, 101: 1-15. DOI:10.1016/j.engstruct.2015.07.006 |

| [7] |

CHENG QH, LEE HP, LU C. A numerical analysis approach for evaluating elastic constants of sandwich structures with various cores[J]. Composite Structures, 2006, 74: 226-236. DOI:10.1016/j.compstruct.2005.04.007 |

| [8] |

沈林观, 胡更开, 刘彬.复合材料力学[M]. 第2版.北京: 清华大学出版社, 2013: 159-168.

|

| [9] |

孙家斌. Donnell圆柱壳屈曲问题中的辛方法[D]. 大连: 大连理工大学, 2013.

|

| [10] |

朱琳, 余音, 汪海. 复合材料曲板缺陷及安装误差对屈曲性能的影响[J]. 航空学报, 2016, 37(7): 2180-2188. |

| [11] |

NOOR A K. AND BURTON W S. Assessment of shear deformation theories for multilayered composite plates[J]. Appl. Mech. Rev. ASME, 1989, 42(1): 1-13. DOI:10.1115/1.3152418 |

| [12] |

REDDY J N. and ROBBINS D H. Theories and computational models for composite laminates[J]. Appl. Mech. Rev. ASME, 1994, 47(6): 147-169. DOI:10.1115/1.3111076 |

| [13] |

KAPANIA R K. and RACITI S. Recent advances in analysis of laminated beams and plates, part II: vibrations and wave propagation[J]. AIAA J., 1989, 27(7): 935-946. DOI:10.2514/3.59909 |

| [14] |

CARRERA E. Historical review of Zig-zag theories for multilayered plates and shells[J]. Appl. Mech. Rev. ASME, 2003, 56(3): 287-308. DOI:10.1115/1.1557614 |

| [15] |

KAPANIA R K. and RACITI S. Recent advances in analysis of laminated beams and plates, part I: shear effects and buckling[J]. AIAA J., 1989, 27(7): 923-934. DOI:10.2514/3.10202 |

| [16] |

NOOR A K., BURTON W S. and BERT C W. Computational models for sandwich panels and shells[J]. Appl. Mech. Rev. ASME, 1996, 49(3): 155-199. REDSHAW S C. The Elastic Stability of a Curved Plate Under Axial Thrusts[J]. Aeronautical Journal, 42(330): 536-55

|

| [17] |

杨帆, 岳珠峰, 李磊. 基于弧长法的加筋板后屈曲特性分析及试验[J]. 应用力学学报, 2015(1): 119-124. |

2020, Vol. 42

2020, Vol. 42