当今,经济全球化高速发展,在微电子技术、计算机技术不断进步的驱动下,自动测试技术(又称虚拟仪器技术)日渐成熟,广泛地应用于工业、化工、军事、航天、电子、医疗等众多行业,是当今电子测试领域的重要组成部分。所谓自动测试是指采用计算机控制,在标准测控系统或仪器总线(例如GPIB,VXI,PXI)基础上自动完成激励、测量、数据处理、显示输出的测试系统[1]。相比传统的手动测试,自动测试对技术人员的依赖程度不高,能客观,准确地进行检测,大大提高了测试的可靠性和效率,缩短了产品的研制周期。

信号接收机是声呐系统的重要组件,主要用来进行信号的固定放大、程控放大、抗混叠滤波等预处理,并且抑制混响、过滤干扰噪声(以外部干扰为主,主要有海洋噪声、舰艇航行自噪声)[2],从而将接收到的水中声呐回波信号传输给模数采样电路,以便信号处理机进行目标参量估计,达到目标探测,跟踪的目的。由于声呐接收机的电子电路复杂,且工作频带宽,测试指标项繁多,检测时需要频繁的设定大量参数,比如在接收灵敏度测试时,需要逐一精确调节激励信号参数,给测试工作增加了难度和强度。目前,国内还没有针对声呐接收机比较完善的通用自动测试系统,现有的声呐接收机的调试和检测方法大都是通过相应电缆连接一些通用的标准测试设备(如示波器、信号源、万用表等),一般需由2名以上操作人员手动逐一检测接收机各单板和整机的通道性能,检测过程通常需要4-5 h,且对操作人员和外接标准检测工具都有一定的要求,同时还存在着操作不当、读数记录错误的风险及人为误差,给检测维修人员带来了很大的不便。本文搭建一种通用声呐接收机自动检测系统,该系统基于PXI总线技术,开发交互界面,利用计算机软件,操纵模块化硬件板卡自动生成信号,实时采集数据,显示测试结果,最终自动生成报告,完成对多通道声呐接收机的自动检测,整个过程中,测试人员只需简单操作鼠标即可,检测1台声呐接收机仅需30 min左右,大幅度提高测试效率,同时也强化了测试的客观性和一致性。

1 系统构建 1.1 主要功能系统主要用于对声呐接收机实现自动测试,其主要功能有:

1)提供声呐接收机所需的工作电源;

2)提供声呐主动信号回波、被动噪声信号(频率0 Hz~1 MHz,幅度0~2 V);

3)对声呐模拟信号预处理机组、部件检测(采样频率0 Hz~4 MHz,幅度0~10 V);

4)对声呐各个发射通道和接收通道检测(检测通道数1~128);

5)分析处理信号数据,用图形、数值方式显示测试结果及通道状态;

6)自动生成检测报告。

系统能够准确提供主动声呐回波信号,可以根据测试要求软件设定信号幅度,频率等参数,并实时采集声呐接收机各通道输出的模拟信号获得数据源,由程序同步对数据进行分析解算,得到各通道信号的幅度、频率、相位等参数,画图显示各通道信号波形(便于及时查看波形是否畸变),表格数值显示各通道信号有效值,柱状图直观显示通道检测结果(不合格通道标红)。测试完成后,系统根据最后一次测试结果自动完成测试报告的编制,并自动为报告添加封面和目录,形成完整报告册,连接打印机可以直接打印。

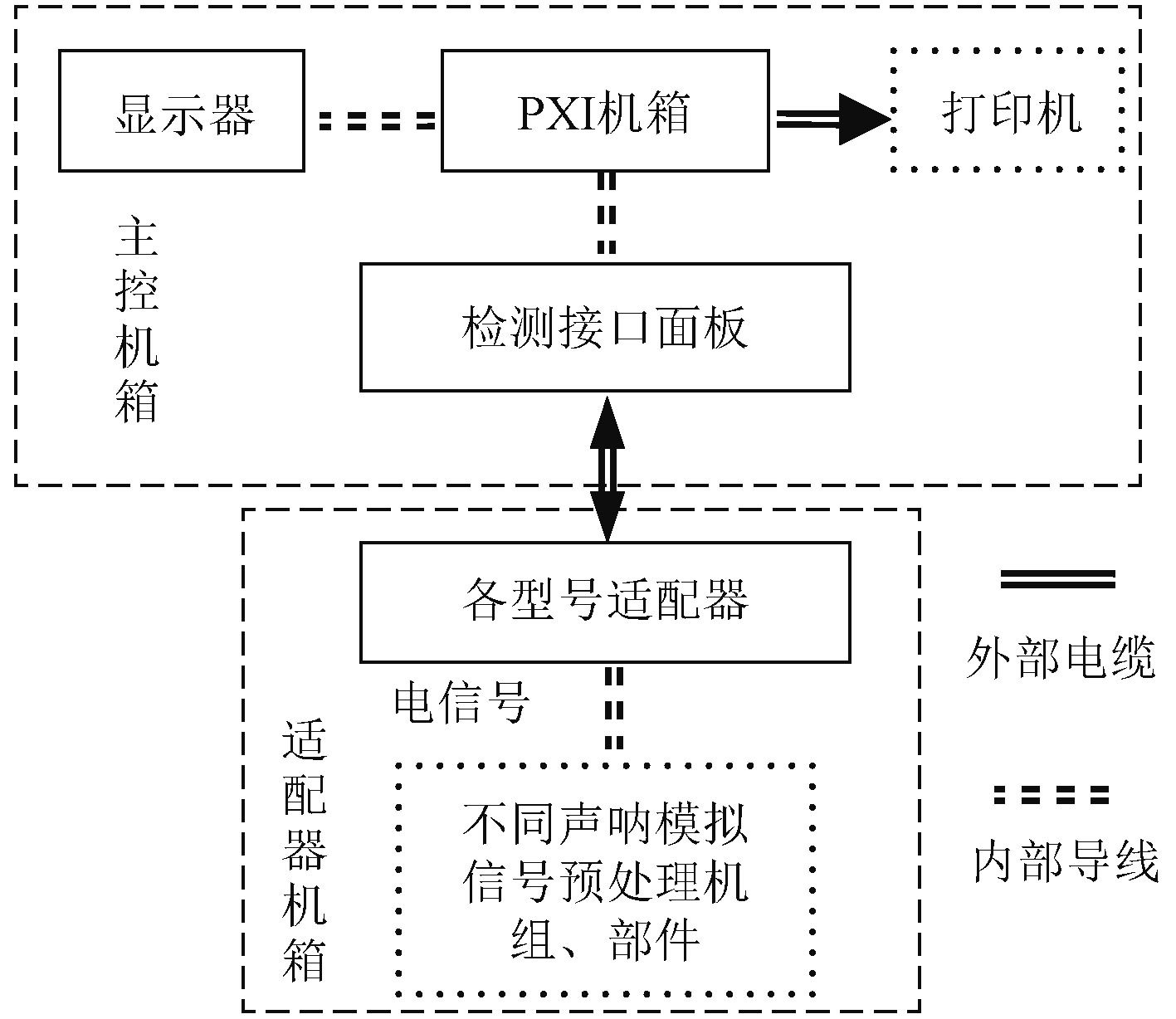

1.2 原理及实现声呐接收机自动测试系统的工作原理如图1所示。系统由主控机箱和适配器机箱组成。主控机箱内安装PXI机箱,PXI机箱通过内部导线分别连接显示器和面板上的检测接口,检测接口和适配器通过外部测试电缆连接。

通用声呐接收机自动测试系统实现的关键技术有以下4点:

1)选择合适的NI板卡;

2)设计适配器和检测接口;

3)设计合理的数据解析算法;

4)开发系统主控软件。

|

图 1 自动测试系统工作原理 Fig. 1 Working principle of automatic testing |

NI板卡选型要考虑一般声呐设备的工作特点和技术指标,例如信号发生器板卡要能产生低、中、高不同频段的声呐信号;数据采集板卡能够实现大于等于5~10倍主动声呐工作频率的采样频率,同时带有足够数量的I/O口用于传送控制指令;多路复用器板卡应满足声呐接收机的高通道数。

适配器的设计需要结合待测产品的型号,不同的声呐接收机采用不同的适配器。根据声呐接收机各单板机械尺寸、电路接口协议和型号设计出相应的适配器,同时设计测试电缆用于连接适配器和系统检测接口,系统检测接口的设计应考虑不同型号产品测试的兼容性和通用性,同时具备防错插功能。

算法的设计决定测试的成败,数据采集卡得到大量的原始数据源,这些数据来自接收机的各个通道,要想判定各通道的状态,必须对这些数据进行处理和解算,正确的解析算法才能准确得到各通道的信号参数(幅度,频率,相位等),为后续波形绘制,结果判定提供依据。

软件是自动测试系统的核心,整个系统通过软件程序控制协调NI各个板卡和待测产品间的通信,无论是板卡控制,还是解析算法都要依靠程序来实现,选择合适的软件开发平台,开发系统主控软件是实现自动测试的关键。

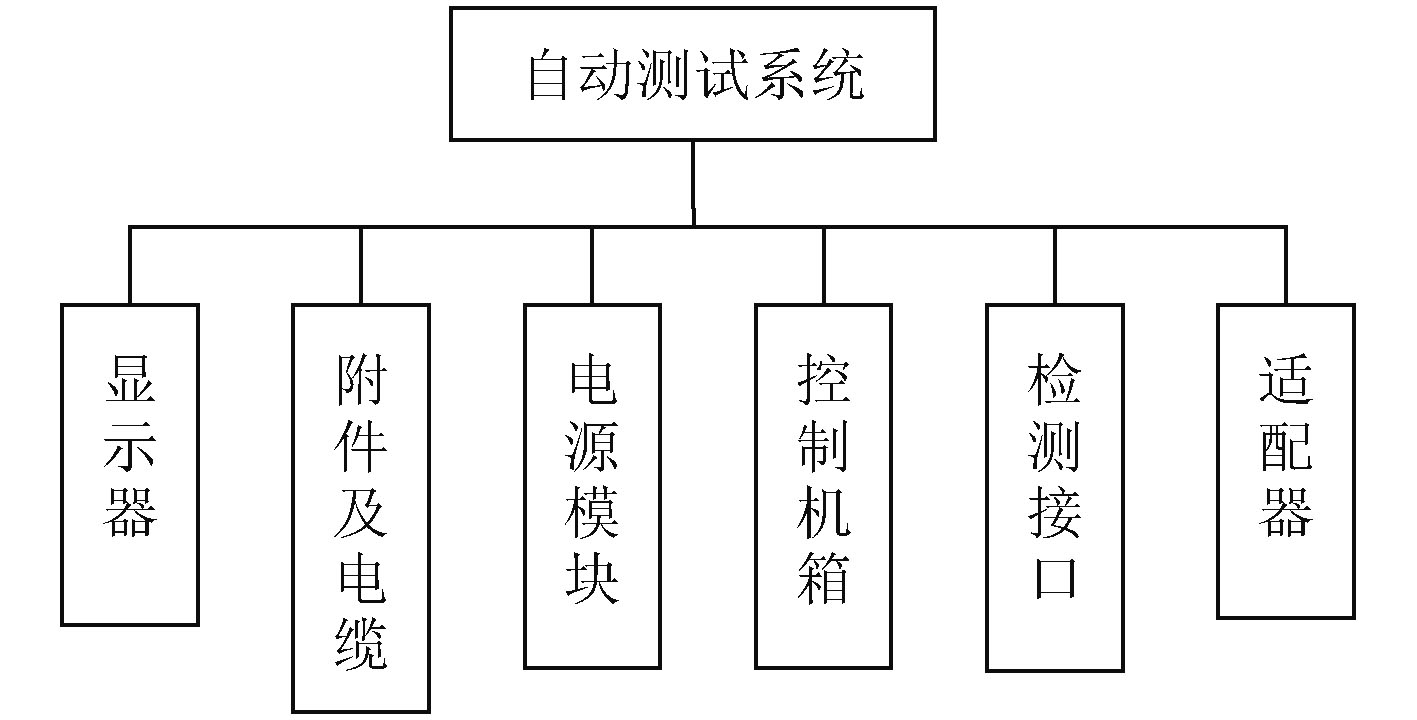

2 系统硬件构成自动测试系统的硬件以PXI总线模块仪器为核心,PXI总线是美国NI公司1997年推出的测控仪器总线标准,是以PCI计算机局部总线IEEE10145□1987标准为基础的模块化仪器结构标准[3]。系统硬件主要包括:控制机箱,显示器,电源模块,测试适配器,测试接口,连接电缆及附件(包括有打印机,鼠标、键盘等)。其组成如图2所示。

|

图 2 自动测试系统硬件组成 Fig. 2 Hardware components of the automatic testing syetem |

自动测试系统的控制机箱由PXI机箱内含测试板卡组成。PXI机箱及模块板卡搭建成自动测试系统的中央主控台,机箱型号PXIe-1078,高达1.75 GB/s,9槽(5个混合槽,3个PXIExpress插槽);中央处理器为PXIe-8820,内核 Intel Celeron,支持操作系统Windows7-32bit,控制器带宽132 MB/s;数据采集为同步采样多功能DAQ卡 PXIe-6124,4路同步AI(16位,4MS/s/ch),2路AO,24路DIO;信号发生器为PXIe-5042,可以软件控制输出信号参数(如振幅、相位、频率等)以满足主动声呐信号特点,频率精度1 Hz,频率范围从几赫兹到几百千赫兹,满足主被动声呐设备各个工作频段;多路复用器为PXI-2530B,在高通道数声呐接收机测试中,用于将多个通道输出连接到单个输入,简化自动测试系统的布线,应用软件实现节点拓扑以及开关的交互式控制[4]。

电源模块:根据待测声呐接收机的工作电压,选购合适的电源模块供电。

适配器:适配器是待测部件与测试平台之间建立信号连接的桥梁[5]。根据声呐接收机的电路接口协议和型号设计相应的测试底板用于安插待测接收机电路板,同时预留供电电源、激励输入、信号输出等接口,自动测试时用电缆连接适配器和PXI主控机箱的检测接口。

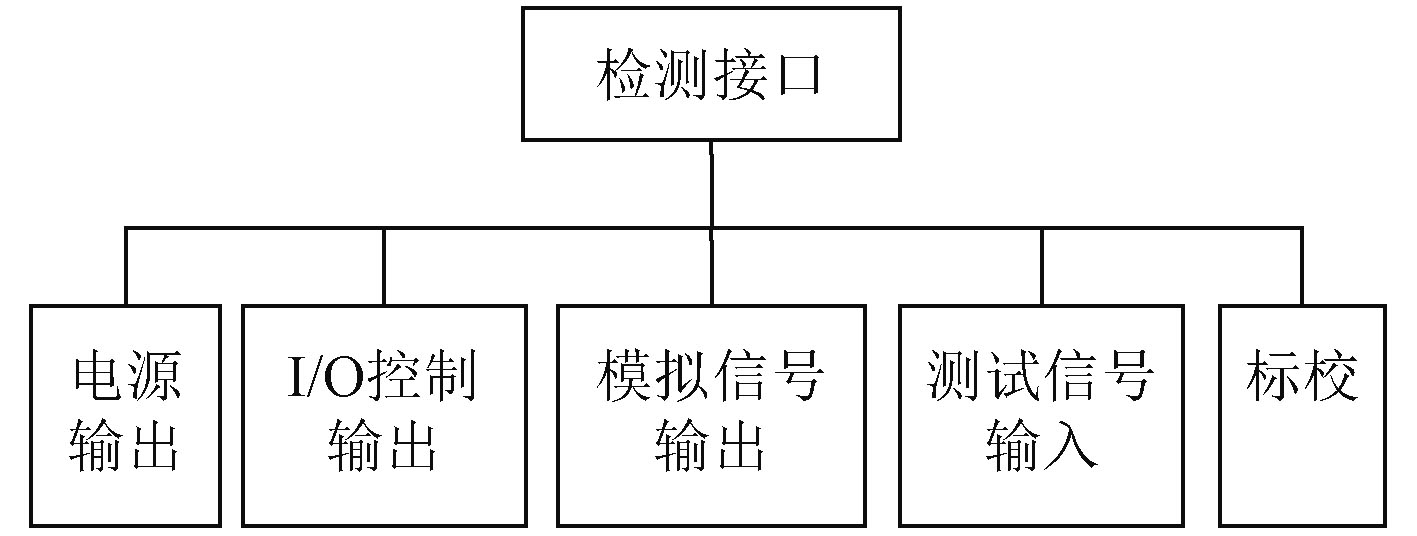

检测接口:系统设计多个检测接口如图3所示。系统内部PXI机箱通过机箱连线与面板上的检测接口连接。自动测试时,用屏蔽电缆连接检测接口和产品适配器(待测声呐接收机安插在适配器上)。其中电源输出接口主要用于向待测产品提供工作电压;I/O控制输出接口用于向产品发送控制指令;模拟信号输出接口用于向产品发送声呐回波信号;测试信号输入接口用于接收待测产品各通道数据信息;标校接口用于系统自校验。

|

图 3 自动测试系统检测接口 Fig. 3 Detection interface of the automatic testing system |

系统借助PXI数据采集卡得到接收机各通道的数据源,经系统软件处理分析得到各通道信号相关参数。主要的相关算法为有效值计算以及相位差[6]计算,有效值计算公式如下:

| $ X=\sqrt{\frac{{\sum }_{n=0}^{N}x(n{)}^{2}}{N}} \text{。}$ | (1) |

式中:X为有效值;x(n)为DAQ采集所得的数据点;N为采集点数,N值越大,采样频率越高,有效值X的计算越准确。

相位差计算:对一个理想的离散周期正弦信号x(n),可以表示为:x(n)=A*cos(2*π*f*n+ϕ1),其中A为信号幅度,f为规一化频率,f=信号频率/采样频率。对x(n)进行离散傅里叶变换得:

| $ X \!\!=\!\! \sum\limits_{n = 0}^{N - 1} {x(n)W_N^{kn}} \!=\!\!\! \sum\limits_{n = 0}^{N - 1} {x(n){e^{ - j2{\text π} fn}}} \!=\! \left( {{\rm{A}}/2} \right)*\exp \left( {{{j}}*{\rm{\phi}} 1} \right), $ | (2) |

因此序列x(n)的初始相位为:

| $ {\rm{\phi}} = {\rm{artan}} \left( {{\mathop{\rm Im}\nolimits} \left( {{X}} \right)/{\mathop{\rm Re}\nolimits} \left( {{X}} \right)} \right), $ | (3) |

同步采集两路正弦信号,x1(n),x2(n)其相位差为:

| $ \begin{array}{l} {\rm{\phi}} = {\rm{\phi}} 2 - {\rm{\phi}} 1=\\ {\rm{artan}}\left( {{\mathop{\rm Im}\nolimits} \left( {{{X_1}}} \right)/{\mathop{\rm Re}\nolimits} \left( {{{X_1}}} \right)} \right) - {\rm{artan}}\left( {{\mathop{\rm Im}\nolimits} \left( {{{X_2}}} \right)/{\mathop{\rm Re}\nolimits} \left( {{{X_2}}} \right)} \right) \end{array}\text{。} $ | (4) |

ϕ为两路同步采集信号的相位差,在比较多路信号相位时,可以根据数据采集板卡条件(至少两路同步采集)配合多路复用器由程序控制分时采集,每次同步采集基准信号和测试信号,逐一比较计算相位差和各通道的相位一致性能。

4 系统软件设计软件程序是虚拟仪器技术的核心,软件结合硬件资源赋予系统特有的测试功能[7],是自动测试成败的关键。考虑到声呐接收机自动检测的复杂性和系统可拓展性及通用性的要求,本系统软件采用C++语言开发用户界面,通过调用NI-PXI底层函数操控NI硬件板卡构成各种功能测试仪器。NI公司为C++开发虚拟仪器技术提供了全面的函数并封装在各类库中(.lib和.dll),相关的头文件(.h)里可以找到这些函数的原型,在支持C++语言的集成开发环境下直接调用这些函数即可。

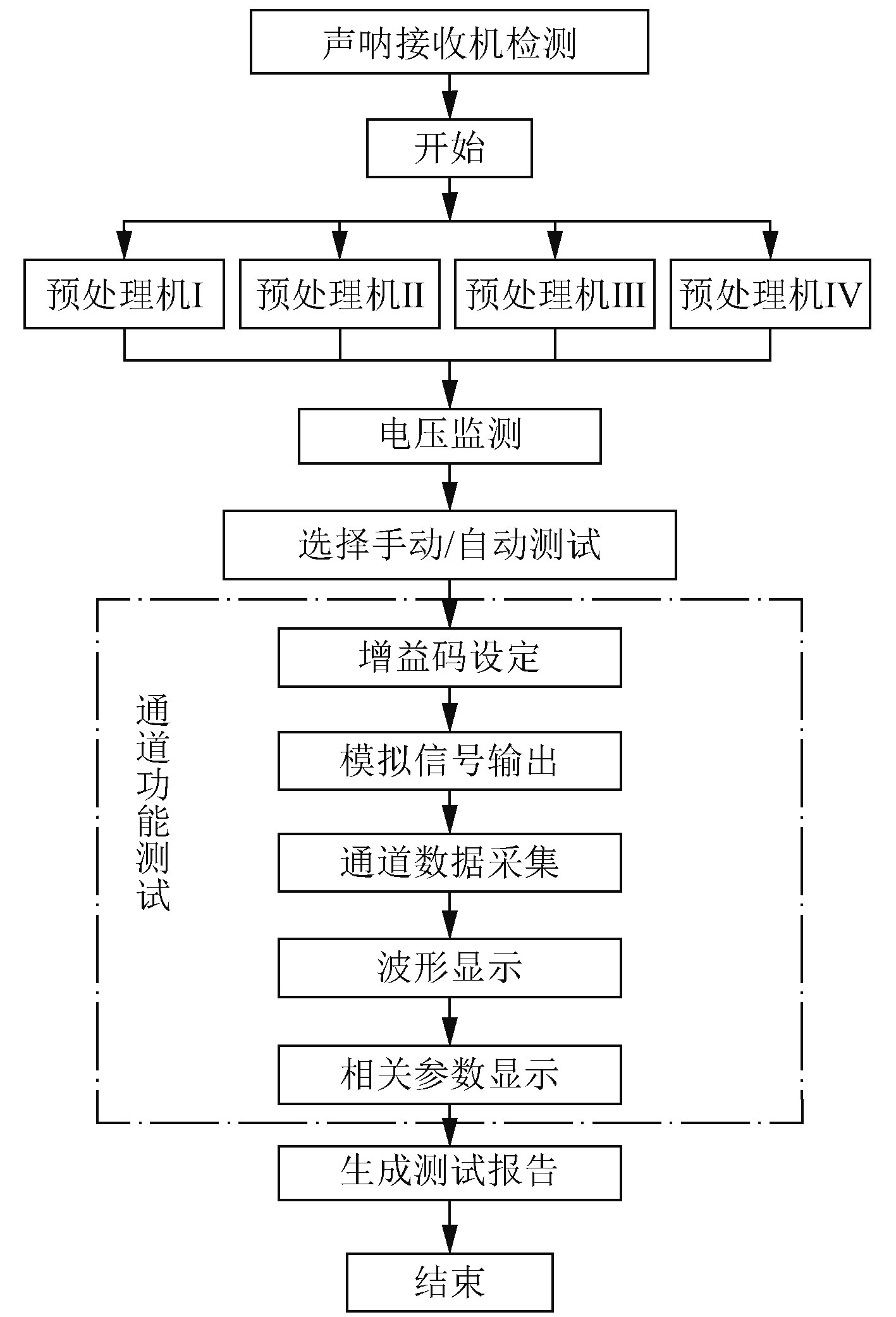

整个自动测试系统软件功能流程如图4所示。系统软件按测试功能大致可以分为:

1)控制产品上电断电并监测电源电压模块;

2)按要求输出激励信号模块;

3)实时采集数据模块;

4)数据解算分析模块;

5)图形、表格显示模块;

|

图 4 声呐接收机组部件检测软件功能图 Fig. 4 Software function diagram of sonar receiver components testing |

6)生成检测报告模块。

系统不仅能够快速,准确地对接收机整体组件进行检测,还能够分别对前放板,程控放大板,滤波板等各单板进行调试和测量,同时系统软件具有友好的交互式操控界面,在测试时可以选择手动测试或者自动测试,手动测试虽然也是计算机软件控制仪器模块自动检测,但需要手动选择测试项,程序单步运行测试功能模块,更有针对性,便于故障定位;自动测试,只需点击自动测试键,程序根据测试要求后台设定相关参数,并按照一定的顺序和时序(如采样频率、波形显示时间,停顿间隔)自动运行各个测试功能模块,对单板或整机按技术条件要求的所有指标项目进行检测,最后生成测试报告,连接打印机打印报告,大大缩简了技术人员的测试工作时间和工作强度,提高产品生产研制周期。

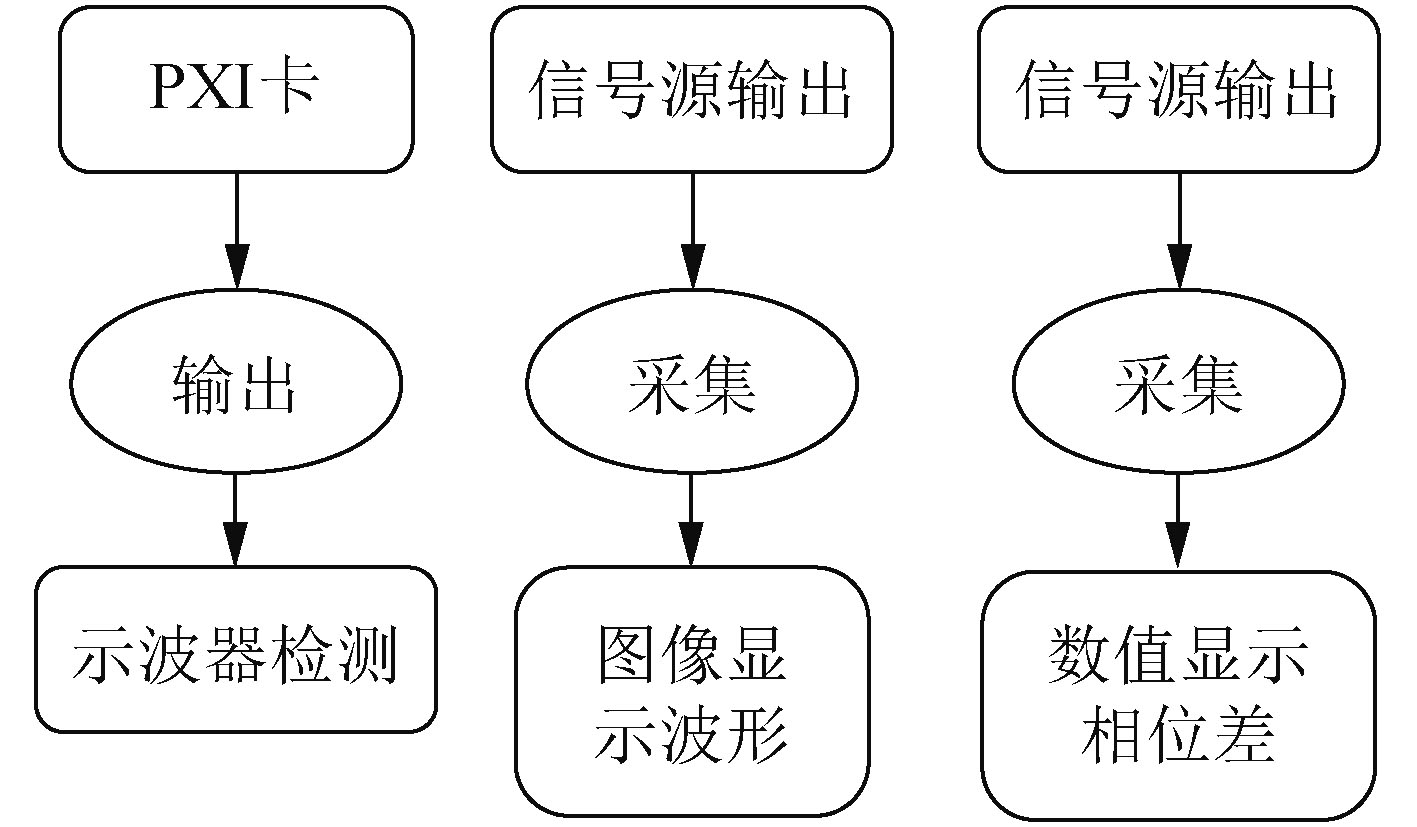

5 系统的自校验设计自动测试系统应首先保证测试算法准确,测试仪器功能符合标准,因此需要一定的校验手段。系统设计了标校模块及标校接口,通过标准仪器(示波器,数字电压表)检测系统的激励信号幅度、频率是否符合要求,同时用标准仪器(信号源)输出信号(直流电压或正弦信号)分别连接标准仪器(数字电压表,相位计)和自动测试系统,系统采集并计算相关信号幅度、频率、相位差等与标准仪器进行比对以验证算法的准确性。校验软件模块功能如图5所示。

|

图 5 接收机自动检测功能界面 Fig. 5 The interface of receiver automatic testing function |

虚拟仪器技术是对传统仪器的重大突破,是测控技术与计算机技术结合的产物,从根本上更新了仪器的概念[8]。本文应用虚拟仪器技术研制一种通用声呐接收机自动检测系统。系统实现的前提是保证激励信号频率的精准度和数据采集的准确度,以及实现多通道测试,这些问题主要取决于所选板卡的精度和软件程序算法的合理性以及正确设置多路复用器的拓扑关系,合理分配采集通道。另外系统采用的数字信号板卡的噪声较大,在接收机检测时降噪是个必须格外注意的问题,系统在设计时将主控台和相应产品的适配器分别设计成独立的机箱以减少互相的干扰,主控台机箱内的信号连接均采用屏蔽导线,主控机箱和适配器之间连接用屏蔽电缆,以确保输出和采样信号准确可靠,减少干扰降低噪声。

该测试系统具有较强通用性,只要匹配不同型号产品的适配器,并对测试软件进行自定义设置可以拓展为相应声呐设备接收机的自动测试系统。目前采用该设计方案已完成一款通用声自导接收机自动测试系统,并交付相关的生产单位和部队使用,性能稳定,反馈良好。

| [1] |

倪 玲, 张琦, 郭霞. 自动测试技术发展综述[A]. 中国制造信息化 2007(7)36.

|

| [2] |

田坦, 刘国枝, 孙大军. 声呐技术[M]. 哈尔滨: 哈尔滨工程大学出版社.

|

| [3] |

陶 茜, 吕振中, 潘勃. 基于PXI总线的机载近导设备自动测试系统的研制[A]. 弹箭与制导学报2007, (5)226

|

| [4] |

PXI板卡手册.

|

| [5] |

胡金华, 陈伟. 某型舰载数字声呐自动测试平台硬件设计与实现[J]. 国外电子测量技术, 2007(4). DOI:10.3969/j.issn.1002-8978.2007.04.028 |

| [6] |

陈健. 基于信号相位差的海水声速测量方法研究[D]. 长沙: 国防科学技术大学. 2011, (11).

|

| [7] |

李行善. 自动测试系统集成技术[M]. 北京: 电子工业出版社, 2004.

|

| [8] |

孙荣光, 马鑫. 基于虚拟仪器技术的舰船电子装备测试系统设计[J]. 舰船科学技术, 2010, 32(4). DOI:10.3404/j.issn.1672-7649.2010.04.016 |

2020, Vol. 42

2020, Vol. 42