2. 中国舰船研究设计中心 湖北 武汉 430064;

3. 大连船舶重工集团设计研究院有限公司 辽宁 大连 116000

2. China Ship Development and Design Center, Wuhan 430064, China;

3. Dalian Shipbuilding Industry Co. Research Institute Co. Ltd., Dalian 116000, China

主滑油系统是蒸汽动力系统的重要组成部分,滑油流量不足会导致旋转机械设备轴瓦超温、烧损,甚至造成设备损坏[1-4]。有效保证各设备滑油流量的稳定合理对于蒸汽动力系统的长期稳定运行及系统潜能的挖掘具有重要意义。当前大型蒸汽动力系统主滑油系统的设计受空间、重量、设备定型等资源限制,主滑油系统流量裕度较小。另一方面,由于船舶动力系统具有工况变化频繁的特点,且工程调试经验表明,动力系统主要设备如主汽轮机、减速齿轮箱在工况变化时,各轴承滑油入口压力随着工况变化都会出现不同程度的变化,变化幅值最大的甚至可能导致滑油压力降低70%,由于主汽轮机、减速齿轮箱设备结构复杂,受工况影响较大,相互耦合关系深,采取纯理论分析和建模都难以准确表征系统流动特性[5-6],鉴于目前国外对船舶蒸汽动力系统的技术封锁,关于舰用工况船舶主滑油系统流量特性方面的研究成果较少,因此针对大型蒸汽动力系统的主滑油系统试验研究亟待开展。

本文通过搭建大型蒸汽动力系统主滑油系统试验平台,使用流量计及流量传感器并辅以压力传感器对流经各个设备的滑油流量及进口处滑油压力进行实时监测,揭示各工况条件下主滑油系统中主、辅设备的滑油流量分配规律,为大型蒸汽动力系统主滑油系统的滑油调配整定提供技术支撑。

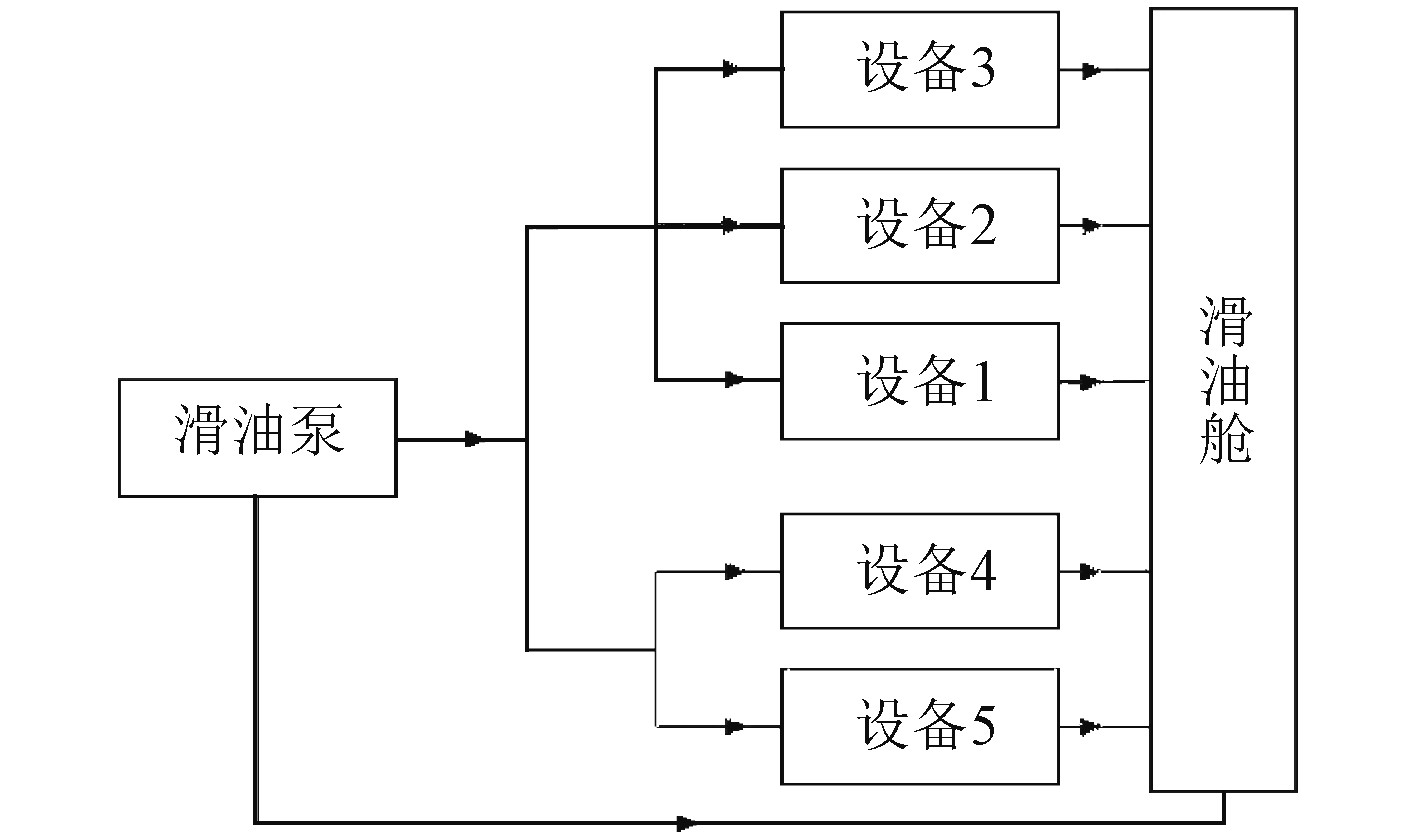

1 研究对象 1.1 主滑油系统如图1所示,典型船舶蒸汽动力系统的主滑油系统配置及运行过程如下:正常航行工况下主滑油泵工作将滑油从滑油舱泵入主滑油系统中,流经滑油总管后经过冷却过滤后分为两路,一路流经主要动力及辅助设备,包括设备1(包括高压部分和低压部分)、设备2、设备3;另一路流经主要辅机设备,包括设备4(一用一备共2台)和设备5(2台),完成润滑冷却后温度升高的滑油通过各设备设置的回油管路回流至滑油舱完成一个循环。

|

图 1 1主滑油系统 Fig. 1 1 Primary lubrication oil system |

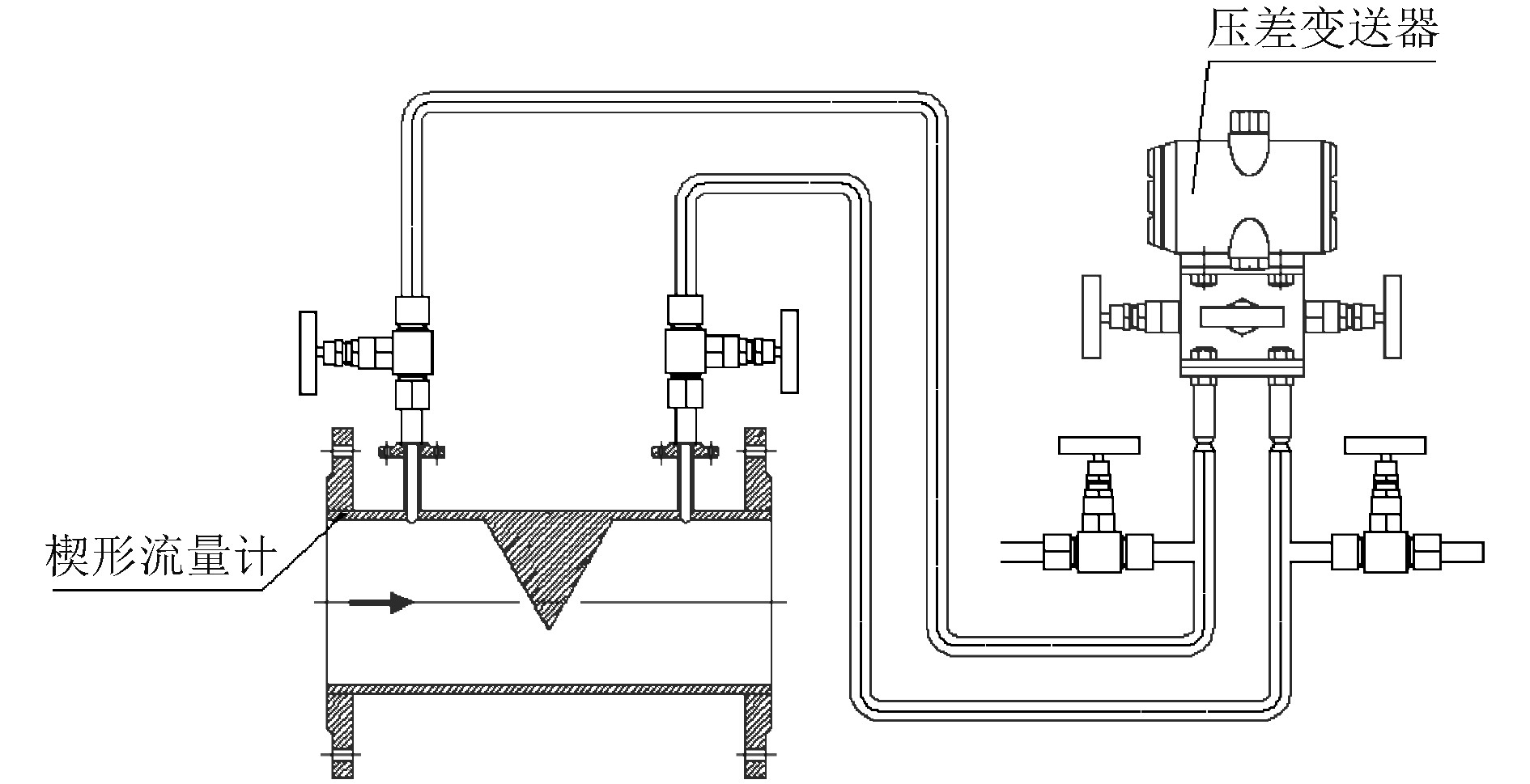

本试验使用的流量计为特制楔形流量计(见图2),主要组成部分为楔形元件、压差变送器及相关管路附件。流量计分别安装于设备1、设备2、设备3、设备4以及设备5的滑油总管处用以在线监测各设备的实际滑油流量情况。辅助压力传感器,布置于各设备滑油入口处,测量精度为±0.075%。

2 试验研究以某大型蒸汽动力系统的主滑油系统为研究对象,搭建主滑油系统试验台架,使用水力测功仪调整动力系统按照典型工况切换流程输出功率,记录正车工况稳定运行时主滑油系统中流经设备1高压部分、设备1低压部分、设备2、设备3、设备4、设备5的滑油流量以及入口处的滑油压力数值。在数据处理过程中,滑油流量以汽轮滑油泵排量为基准进行归一化处理。为消除偶然误差,所有数据均在系统稳定运行15 min后采样,采样频率为60 s/次,采样5次后取平均值。

|

图 2 楔形流量计测量原理图 Fig. 2 Schematic diagram of wedge form flowmeter |

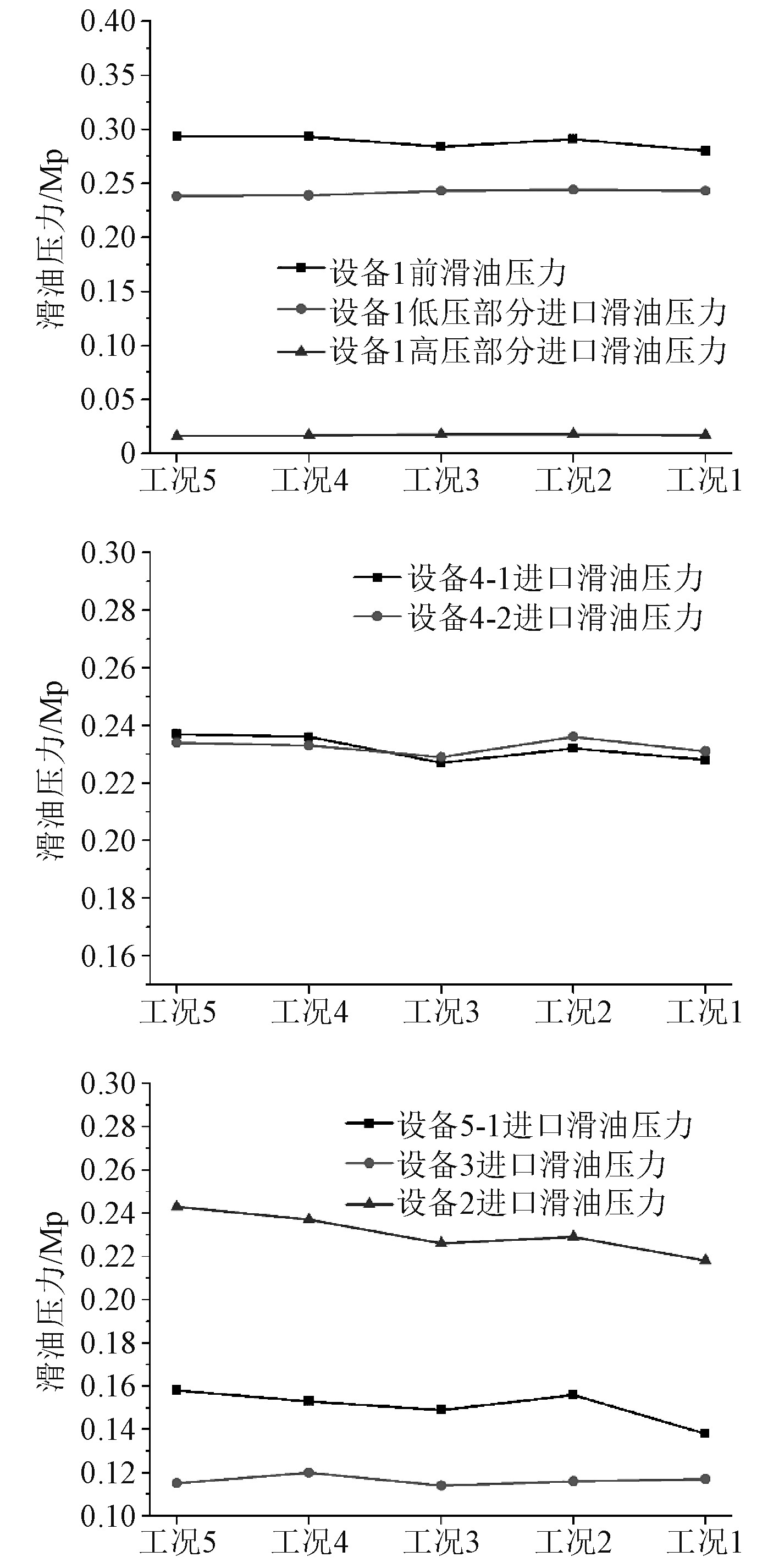

如图3所示,设备1前滑油压力随运行工况的提高总体呈下降趋势,由工况5时的0.293 MPa降低至工况1时的0.28 MPa,降幅约为4.4%。其中,低压部分进口滑油压力随工况提高总体呈下降趋势,滑油压力由0.243 MPa小幅降低至0.238 MPa,而高压部分进口滑油压力基本不变,在0.017 MPa附近波动。设备4-1处于运行状态,其滑油压力最低值出现于工况3,此时压力为0.227 MPa,较工况5降低0.02 MPa;设备4在实际运行过程中采取一用一备的方式,其中设备4-1处于运行状态,设备4-2处于备用状态。各个工况条件下,设备4的滑油压力基本稳定,均在0.233 MPa附近波动,处于运行状态的设备压力变化较备用设备更为明显。设备2进口处滑油压力随动力系统运行工况升高呈波动降低趋势,最小值出现在工况1,此时滑油压力为0.218 MPa,相较于工况5时的0.243 MPa,降幅约为10%。设备3滑油进口压力基本稳定,压力值在0.116 MPa附近波动,其滑油压力受动力系统工况改变影响较小;设备5进口处滑油压力总体呈现下降趋势,由工况5的0.158 MPa降低至工况1的0.138 MPa,降幅约为13%。从滑油压力变化幅度来看,设备1、设备4、设备3进口处滑油压力受动力系统工况变化影响较小,设备2和设备5进口处滑油压力对于动力系统工况的变化较为敏感。其中设备1、设备2、设备4、设备5滑油入口压力在工况3出现“洼地”,由工况3升速至工况2时,设备滑油压力出现小幅度升高,工况进一步升高后,滑油压力再次降低。

|

图 3 不同工况下设备滑油压力变化曲线图 Fig. 3 Curve of lubricating oil folw of equipments under different conditons |

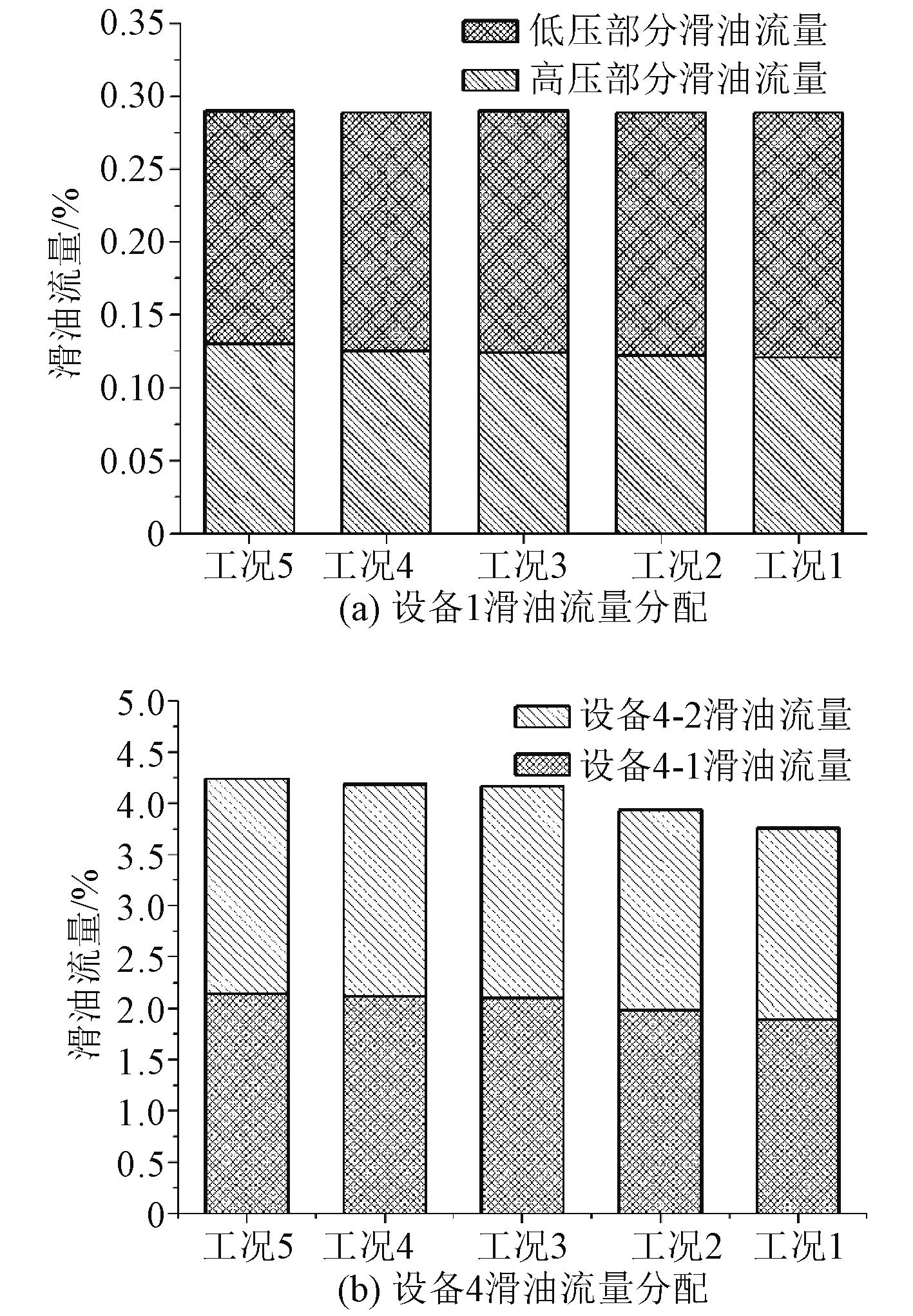

从图4中可以看出在各个工况下设备1的滑油总消耗量几乎不变,其滑油消耗量约占滑油总量的29%。由此可见,工况的改变即设备1转速的变化对于其滑油流量的影响较小,该结果与前文设备入口处滑油压力变化较小的试验结果相符。然而工况变化对于设备1高低压部分之间的滑油流量分配有一定影响,随着设备1逐步升速至工况1,高压部分滑油流量由13%降至12.1%,低压部分滑油流量由16%升至16.8%。结合前文试验结果,高压部分入口处滑油压力基本不变,而低压部分入口滑油压力降低,流动阻力相对减小,从而导致流经设备1的滑油在内部分配过程中更多向低压部分流动。因此在主滑油系统整定过程中可以适当提高设备1低压部分的流动阻力以保证高压部分的滑油流量在高工况运行时有足够余量。

由趋势图可以看出随着动力系统运行工况的提升,流经设备4的滑油流量呈现下降趋势。工况1运行条件下,设备4滑油流量占比最低至3.76%,且设备4-1滑油流量较设备4-2略大。设备4运行与否流量上的细微差异主要是由于运行设备内部的滑动轴承建立起流体动压润滑效应,承载式油膜厚度增大,滑油流动情况较备用机组改善,流动阻力降低,故而运行设备的滑油流量较备用设备大。

|

图 4 不同工况下主汽轮机组、汽轮给水机组滑油流量图 Fig. 4 Distribution curve lubricating oil folw of steam turbine and turbine feed water pump under different conditons |

设备2是主滑油系统中滑油消耗量最多的设备,其滑油消耗量占据总滑油量47%左右。设备2的用油部分分为齿轮部分和轴承部分,齿轮部分的润滑设计为自由喷射方式将滑油以扇面形式喷洒于齿轮啮合部分,该润滑设计无背压从而导致该部分滑油消耗占据主减速齿轮装置滑油流量的绝大部分;滑动轴承部分以压力油膜形式建立润滑,且设备2的转速经减速齿轮组减速后已经较低,故由于工况转速变化引起的滑油流量变化较小,由于工况改变引起流经主减速齿轮装置的滑油流量波动小于总滑油量的1%。

实际运行过程中2台设备5的运行转速相近,故流量监测设置于2台设备共同总管处。由工况5逐渐升速至工况1的过程中,设备5的滑油流量呈现下降趋势,由15.04%逐渐降低至14.21%,滑油总流量最低点出现在工况4,而随着转速的进一步提高,设备5的滑油流量略有回升,滑油流量由14.21%升高至14.69%。

明显区别于其他设备,设备3的滑油流量随着工况的升高波动增加,工况5时其滑油流量约占滑油总量的4.63%,升速至工况1时滑油流量升高至滑油总量的5.26%。由此可见,设备3是高工况运行时的滑油阻力“洼地”,可以适当调整控制设备3的滑油流量以提升其他滑油用户的滑油流量,从而提升整个主滑油系统的运行稳定性。

|

图 5 不同工况下设备滑油流量分配曲线图 Fig. 5 Distribution curve of lubricating oil folw of equipments under different conditons |

本文通过开展对与实船系统一致的陆上试验台架,对滑油系统主要设备在不同运行工况下的流动参数进行了测量和分析。结果表明,在动力系统各个工况下,设备前滑油压力参数相较于滑油流量受工况变换影响更为显著。随着动力系统工况变化,当滑油系统运行正常时,即使设备前压力出现明显降低,设备的滑油流量并未出现明显变化,其流量分配比例变化小于1%,这一趋势与一般工程认知不同,需要在调试时予以关注。

从变化趋势上看,汽轮辅机即设备5和设备4的滑油流量总体随转速的升高略有降低,而设备5滑油流量在额定工况较之前有所回升。流经设备1滑油流量在不同工况条件下变化不大,占比为滑油总量的29%左右;工况的提升对流经设备1高低压部分的滑油流量有一定影响,其中高压部分滑油流量减少,低压部分滑油流量增加,建议后续在滑油分配整定时应着重关注设备1高压部分各用油点。

| [1] |

冯金红. 船舶主机滑油系统的设计与实现[D]. 大连: 大连海事大学. 2009 FENG Jin-hong. Design and realization of main engine lubrication system of ship [D]. Dalian: Dalian Maritime University. 2009 |

| [2] |

汪行. 刘锋. 大型集装箱船舶的滑油系统设计与动态建模[J]. 舰船科学技术, 2019(04). WANG Xing, LIU Feng. Design and dynamic modeling of lubricating oil system for large container ships[J]. Ship Science and Technology, 2019(04). DOI:10.3404/j.issn.1672-7649.2019.04.003 |

| [3] |

季昌鹏. 船舶滑油系统建模与仿真研究[D]. 大连: 大连海事大学. 2017 JI Chang-peng. The modeling and simulation research on lube oil system of the ship[D]. Dalian Maritime University. 2017 |

| [4] |

赖锋. 吕亚国. 路彬. 船舶传动装置润滑系统仿真计算研究[J]. 船舶工程, 2011(5). LAI Feng, LV Ya-guo, LU Bin. Research of simulation calculation for lubrication system of marine transmission equipment[J]. Ship Engineering, 2011(5). DOI:10.3969/j.issn.1000-6982.2011.05.030 |

| [5] |

张书源. 基于流体网络算法的船舶传动装置润滑系统研究[J]. 舰船科学技术, 2017(14). ZHANG Shun-yuan. Research on lubrication system of ship transmission based on fluid network algorithm[J]. Ship Science and Technology, 2017(14). |

| [6] |

许斌. 宋庆虎. 船用润滑油及润滑系统应用与管理[J]. 润滑油, 2010(4). XU Bin, SONG Qing-hu. Application and management of marine Lubricating oil and lubricating system[J]. Lubricating Oil, 2010(4). DOI:10.3969/j.issn.1002-3119.2010.04.004 |

2020, Vol. 42

2020, Vol. 42