燃油喷射系统是柴油机的“心脏”,其性能决定柴油机的燃烧过程,对柴油机的性能有显著影响[1]。因此,对燃油系统及其关键零部件性能进行充分研究是零部件和燃油系统设计以及柴油机燃烧系统设计的基础。对系统和零部件进行试验分析是其设计和性能优化的必要手段,但试验测试一般周期长且成本高。随着仿真技术的发展,通过仿真模型对系统和零部件进行研究分析,成为试验测试的有效补充,且具有周期短、成本低的优点[2]。仿真模型可用于工程实际的前提是保证模型的有效性,因此,需要对仿真模型进行有效性验证[3]。

本文以将要改造升级的某型船用中速柴油机燃油系统为研究对象,介绍其系统组成和工作原理,并建立系统的一维仿真模型。在几种典型工况下对比仿真结果和台架试验结果,验证了仿真模型的有效性。最后,使用验证后的仿真模型,研究了100%工况下系统关键结构参数对燃油系统性能的影响,为燃油系统改型设计和优化燃烧系统提供一定参考。

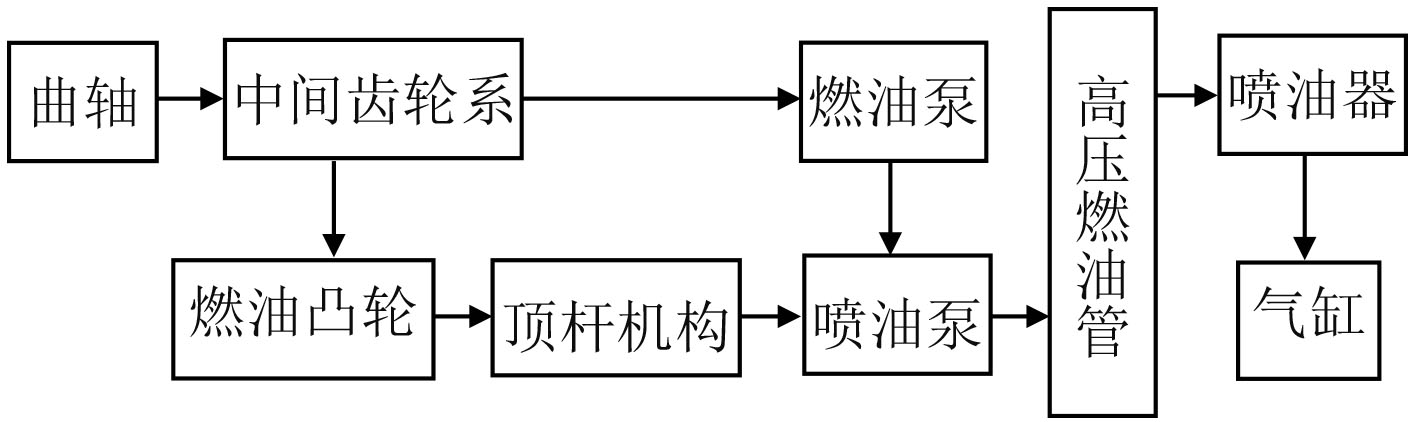

1 系统构成及原理分析本机型燃油系统采用传统机械式泵-管-嘴结构型式,系统主要由燃油凸轮、喷油泵顶杆机构、喷油泵、高压油管、喷油器等组成。系统构成及传动关系如图1所示,其工作过程如下:曲轴通过中间齿轮系带动燃油凸轮(曲轴和燃油凸轮轴的速比为2:1),燃油凸轮通过顶杆机构驱动喷油泵上下运动实现吸油和喷油过程,燃油泵喷射的高压燃油经过高压油管进入喷油器,当燃油压力大于喷油器弹簧预紧力时,高压燃油经喷油器喷入气缸。燃油的供给是由自带的燃油泵输送,由曲轴齿轮通过中间齿轮传动,燃油输送流量为柴油机燃油消耗量(MCR)的2.5倍,泵出口压力大于0.15 MPa。

|

图 1 系统构成及传动关系图 Fig. 1 System structure and transmission diagram |

喷油泵为供油终点调节式柱塞泵,柱塞直径35 mm,行程33 mm,最大喷射压力120 MPa。凸轮轴上的燃油凸轮通过滚轮导筒传动。喷油泵的喷油始点通过调节导筒内顶头螺钉的高度,供油终点通过齿条传动柱塞斜槽的位置。

喷油器为针阀式,起喷压力设定为30 MPa,且可通过调节喷油器弹簧的预紧力(调节喷油器上端螺钉实现)来调整启喷压力大小。喷油器采用独立的冷却水进行冷却,这使得当喷嘴和喷油器体密封不良时,燃油仅进入喷油器水系,而不会污染整个高温水系统;喷油器冷却水孔不易堵塞;起动时可加热喷油器(特别用于重油起动时)。

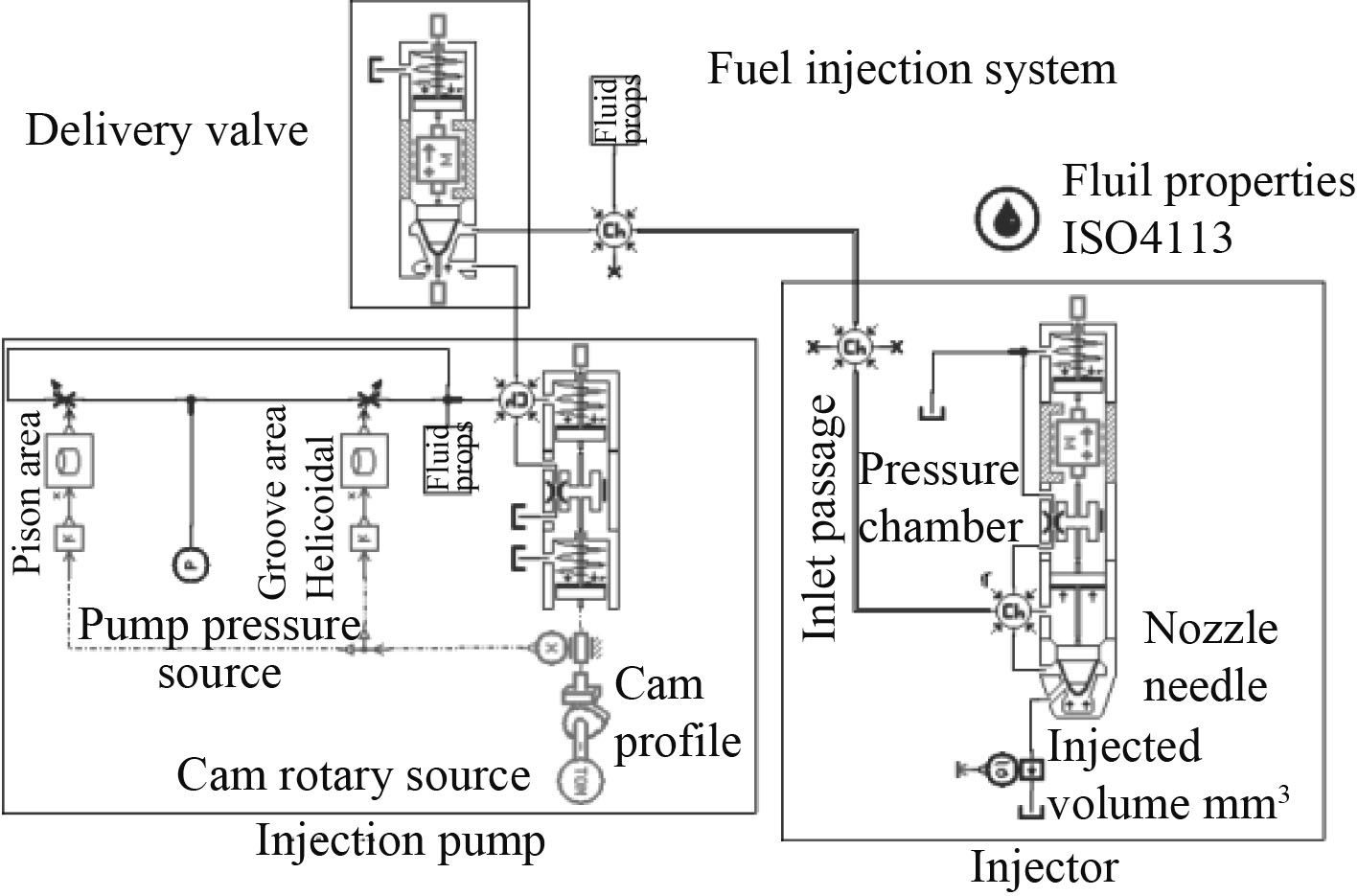

2 模型建立和仿真分析 2.1 仿真模型建立根据系统各零部件的结构及尺寸,使用一维系统仿真软件建立了系统仿真模型,如图2所示。模型主要包含喷油泵及出油阀、高压油管、喷油器等零部件。燃油凸轮及挺杆机构简化为凸轮模块。喷油泵只起到产生高压燃油的作用,故这里只考虑喷油泵的运动学作用,忽略柱塞的惯性、变形等因素。

|

图 2 燃油系统仿真模型 Fig. 2 Fuel system simulation model |

图2左侧为喷油泵模型,考虑了柱塞偶件的间隙和泄漏,喷油泵的斜槽与进油孔的位置关系使用一组数据函数模块来模拟,从而实现了喷油泵压油始点及喷油的过程控制。右侧为喷油器模型,同样考虑了针阀偶件的间隙和泄漏。

2.2 模型仿真与验证将系统在100%工况时的各条件输入到模型中,仿真运行可得燃油系统在单个循环下一次喷射情况的各喷射参数变化,如图3和图4所示。由图可知,喷油泵的最大喷射压力为124.253 MPa,技术文件中给出的喷油泵最大喷射压力为120 MPa,两者误差为3.54%。循环喷油量为4 065.722 mm3,试验测试值为4 060.783 mm3,两者误差为0.12%。喷油器的开启压力为30.84 MPa,与图纸标注开启压力值30±0.5 MPa相差无几。喷油持续期对应的凸轮轴转角为8.21°,则对应于曲轴转角即为16.42°,这与性能分析的输入也基本一致。从以上参数对比分析可知,仿真模型获得的数据能与试验数据、技术文件数据较好符合,说明在当前工况下,仿真模型是正确的。

|

图 3 泵出口压力(MPa) Fig. 3 Pump outlet pressure(MPa) |

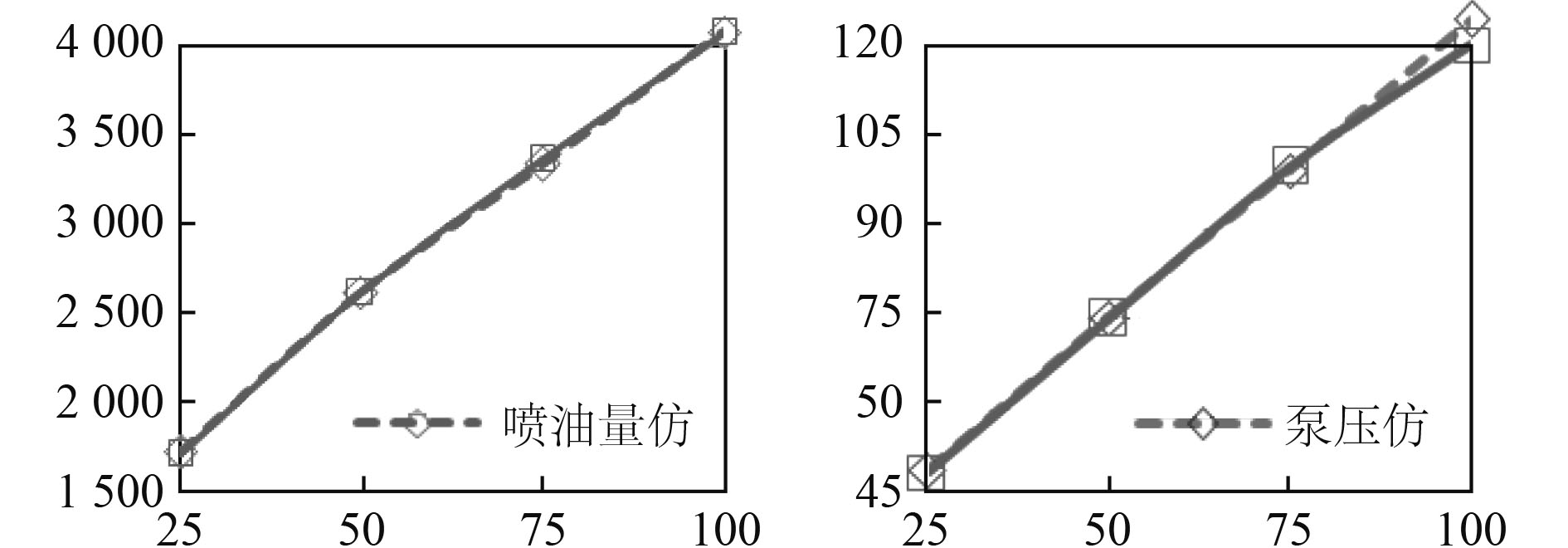

同样,进一步对25%,50%,75%工况进行仿真分析,以验证这几个工况下模型的一致性和有效性。3种工况下,泵出口压力、循环喷油量仿真值与试验(技术文件)数据对比如表1所示。

由表1及图5可知,仿真模型能较好的预测燃油系统各参数的变化情况,可用于进一步的研究分析。

|

图 4 喷油参数曲线 Fig. 4 Injection parameter curve |

|

|

表 1 各工况参数对比表 Tab.1 Comparison table of various working conditions parameters |

|

图 5 各工况参数对比图 Fig. 5 Comparison of parameters of various working conditions |

系统的关键结构参数会显著影响系统的性能,进而影响燃烧系统的燃烧效果和柴油机的性能。因此,对关键结构参数如何影响系统性能进行研究将有助于理解系统设计的要点。

本燃油系统的喷油泵为凸轮驱动的机械式柱塞泵,其转速依赖于传动比由主机转速决定,其行程由凸轮型线决定;柱塞斜槽的位置与柱塞行程共同决定了某工况下有效喷油量的大小,这些量值都作为常值。而喷孔直径和数目是依据主机功率等参数确定,这里也不作为研究参数。下面分别选取柱塞直径、针阀直径、针阀升程、针阀弹簧预紧力为关键参数,研究其不同取值对系统喷射性能的影响。

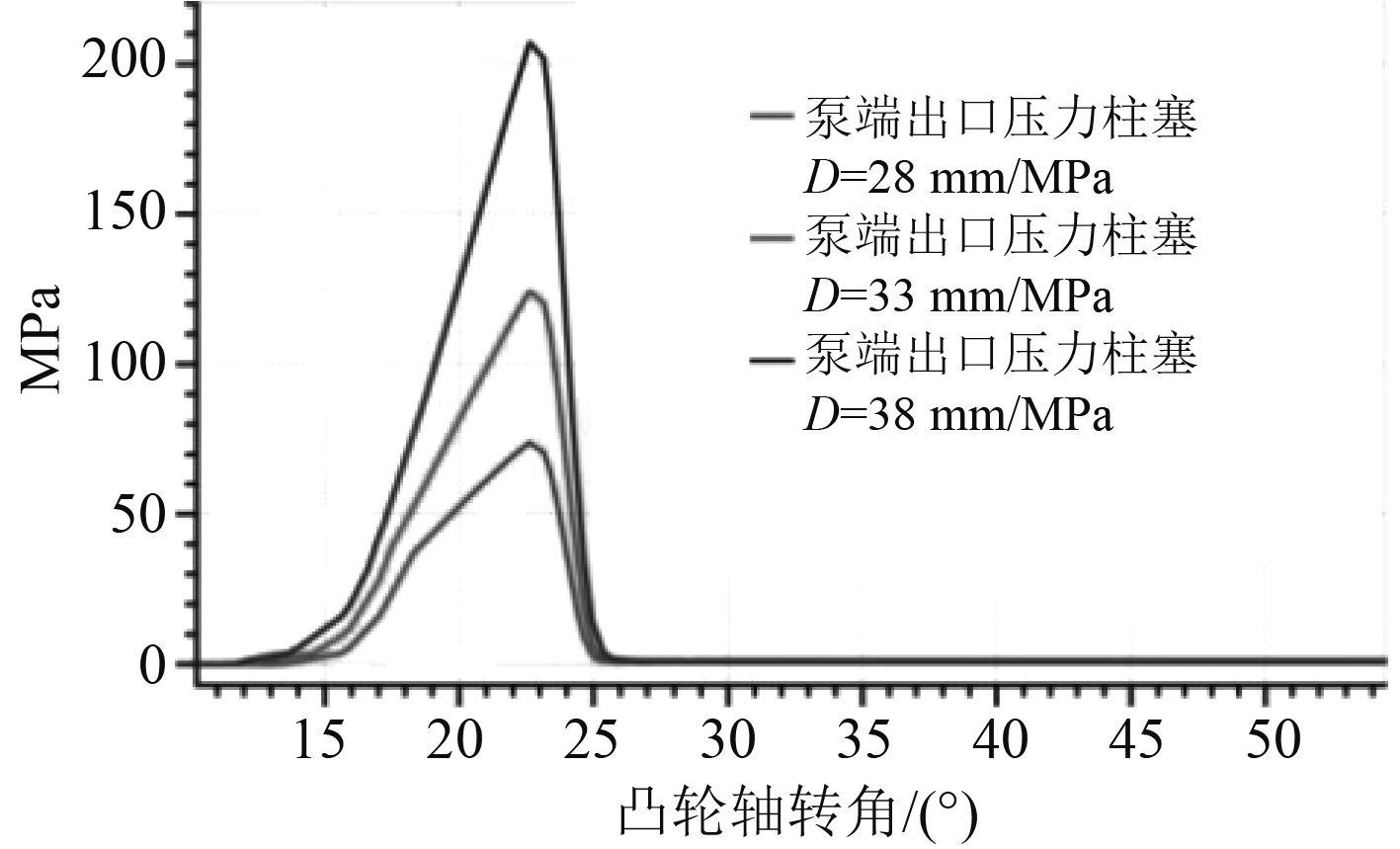

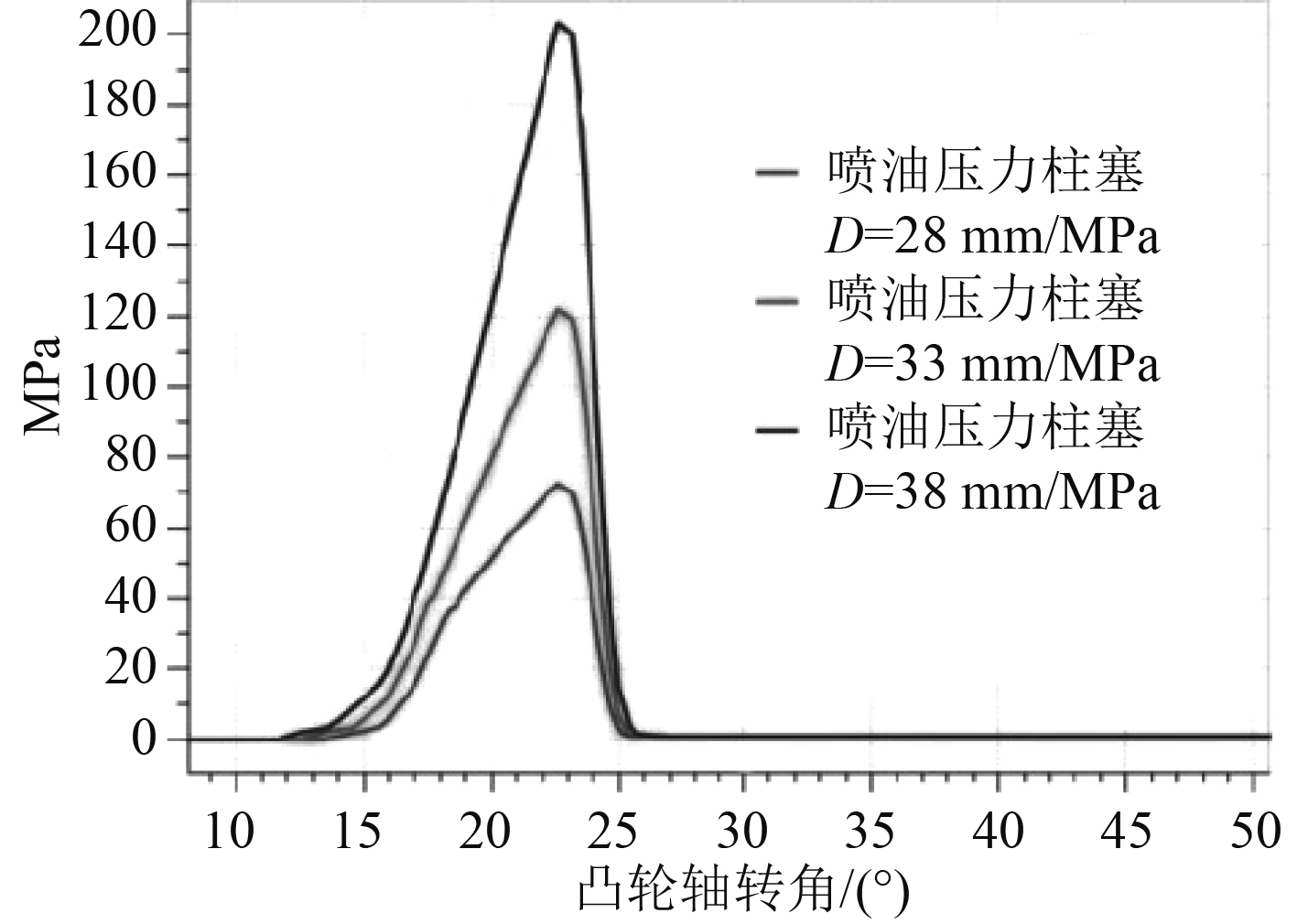

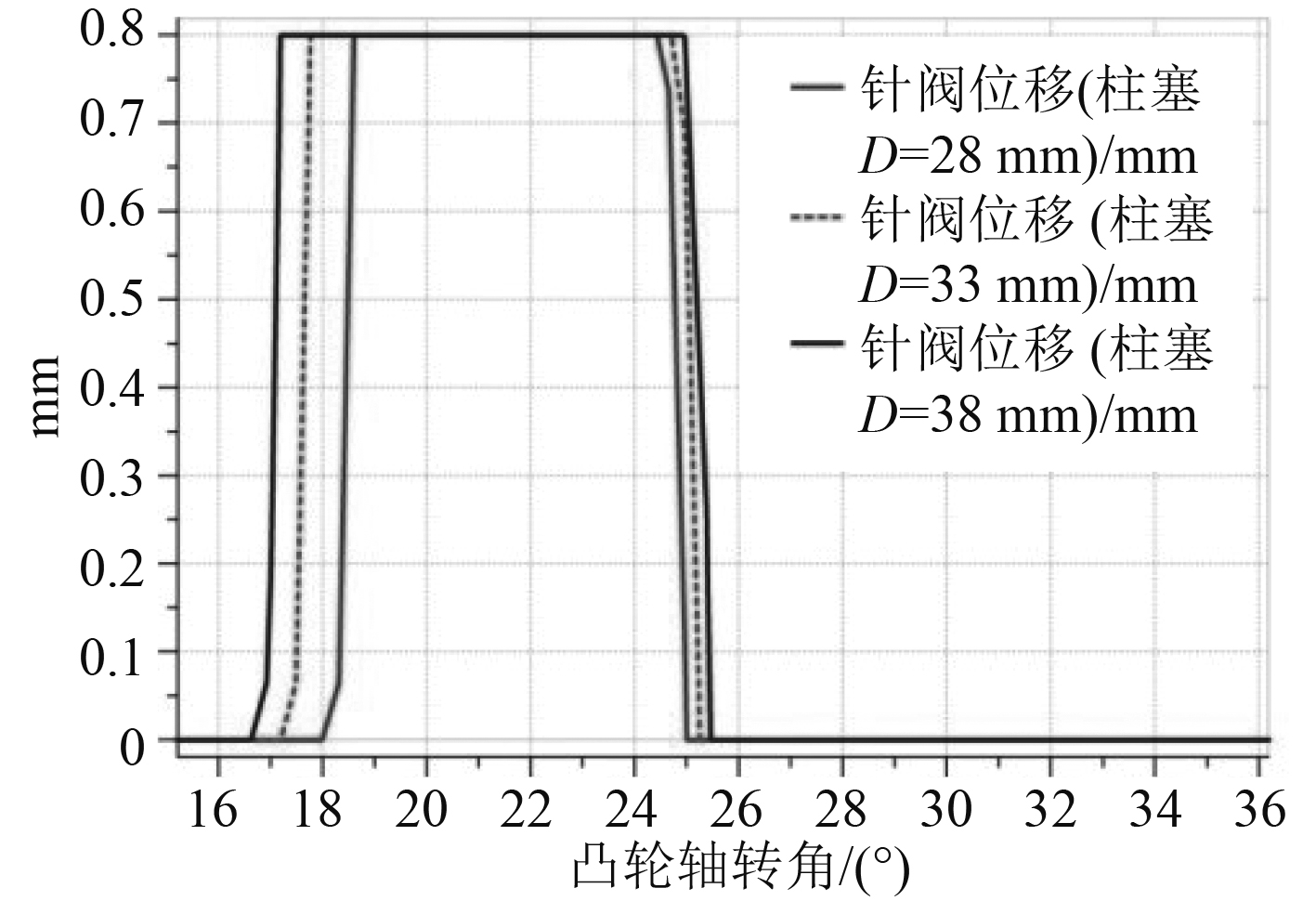

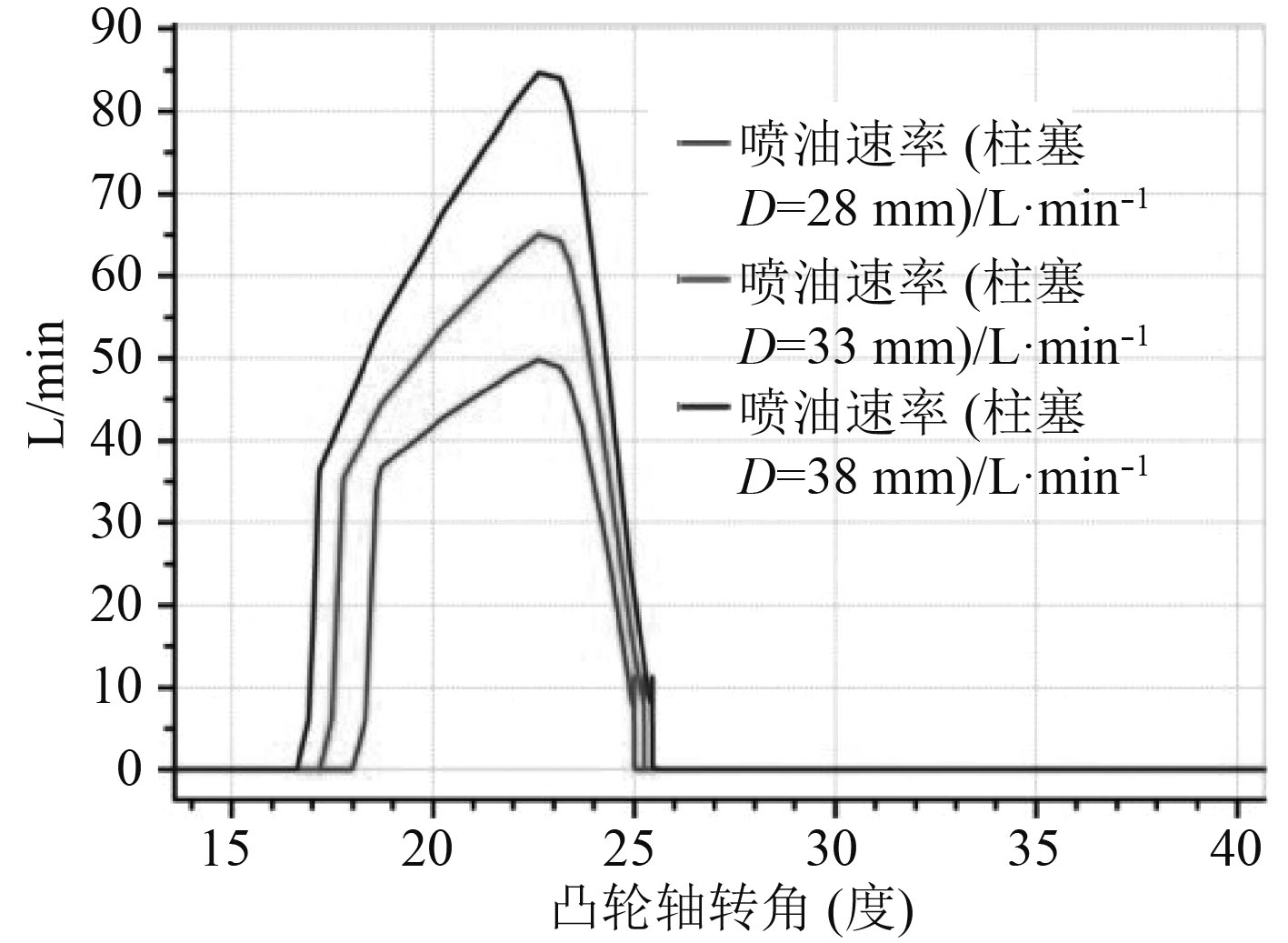

3.1 柱塞直径对系统的影响由图6~图10可知,随着柱塞直径的增大,泵端出口压力、喷油压力、喷油速率及循环喷油量都增大,且这种增强效果逐渐加强。因泵端出口压力增加,而喷油器开启压力一定,所以随柱塞直径增加,喷油器开启提前,关闭延迟,喷油持续期变长,循环喷油量相应增大。同时,对比泵端出口压力和喷油压力知,随泵端压力的增加,在燃油泵和喷油器间的高压油管压力损失逐渐增加,分别为1.249 MPa,2.292 MPa和3.869 MPa。

|

图 6 柱塞直径对泵端出口压力的影响 Fig. 6 Effect of plunger diameter on pump outlet pressure |

|

图 10 柱塞直径对循环喷油量的影响 Fig. 10 Effect of plunger diameter on circulating fuel injection |

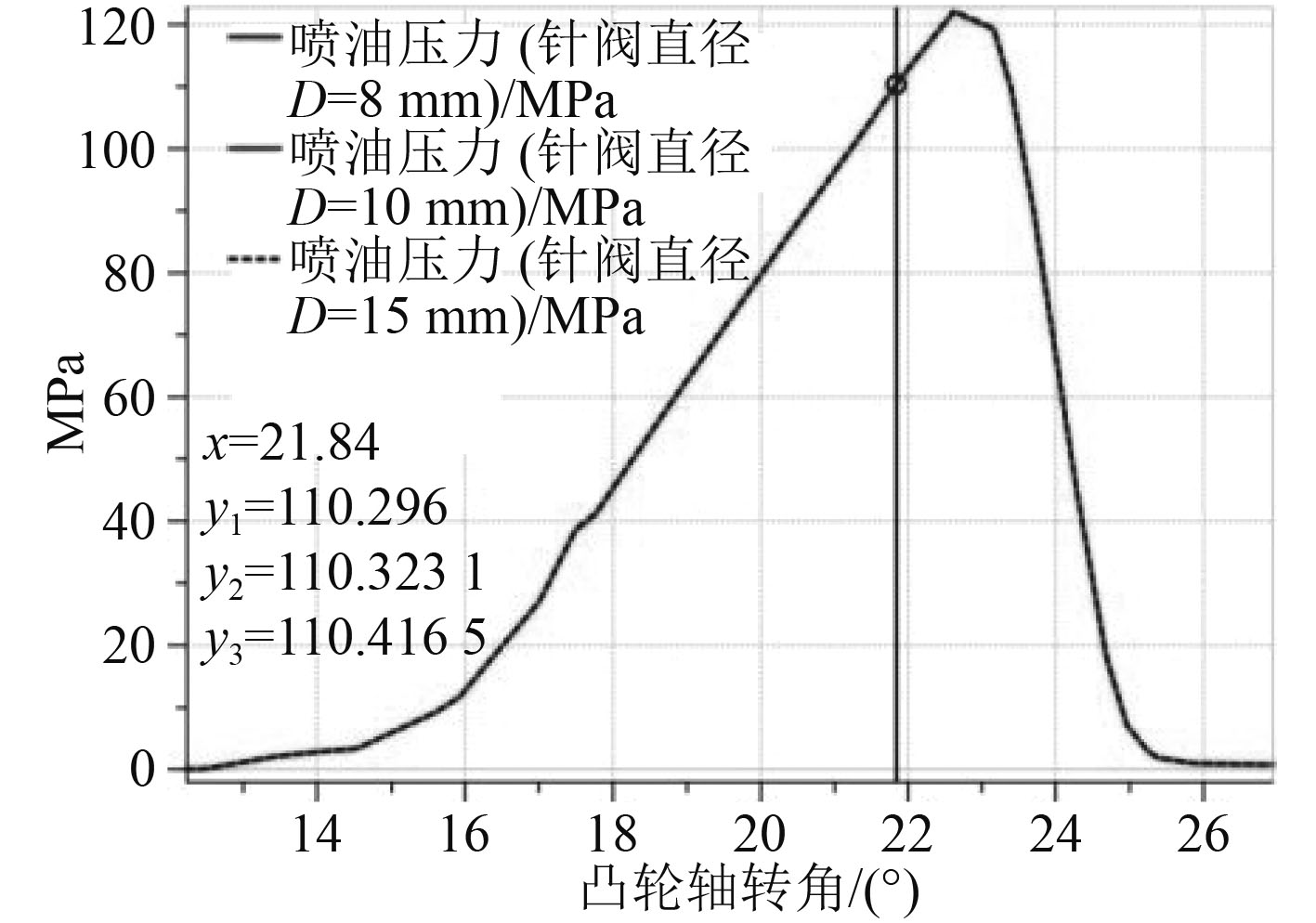

由图11和图12,针阀直径对喷油速率和喷油压力影响很小。同样,提取泵端出口压力、针阀位移曲线、循环喷油量等系统参数会发现也是影响非常小。

|

图 7 柱塞直径对喷油压力的影响 Fig. 7 Effect of plunger diameter on injection pressure |

|

图 8 柱塞直径对针阀位移的影响 Fig. 8 Effect of plunger diameter on Needle displacement |

|

图 9 柱塞直径对喷油速率的影响 Fig. 9 Effect of plunger diameter on injection rate |

|

图 11 针阀直径对喷油速率的影响 Fig. 11 Effect of needle diameter on injection rate |

|

图 12 针阀直径对喷油压力的影响 Fig. 12 Effect of needle diameter on injection pressure |

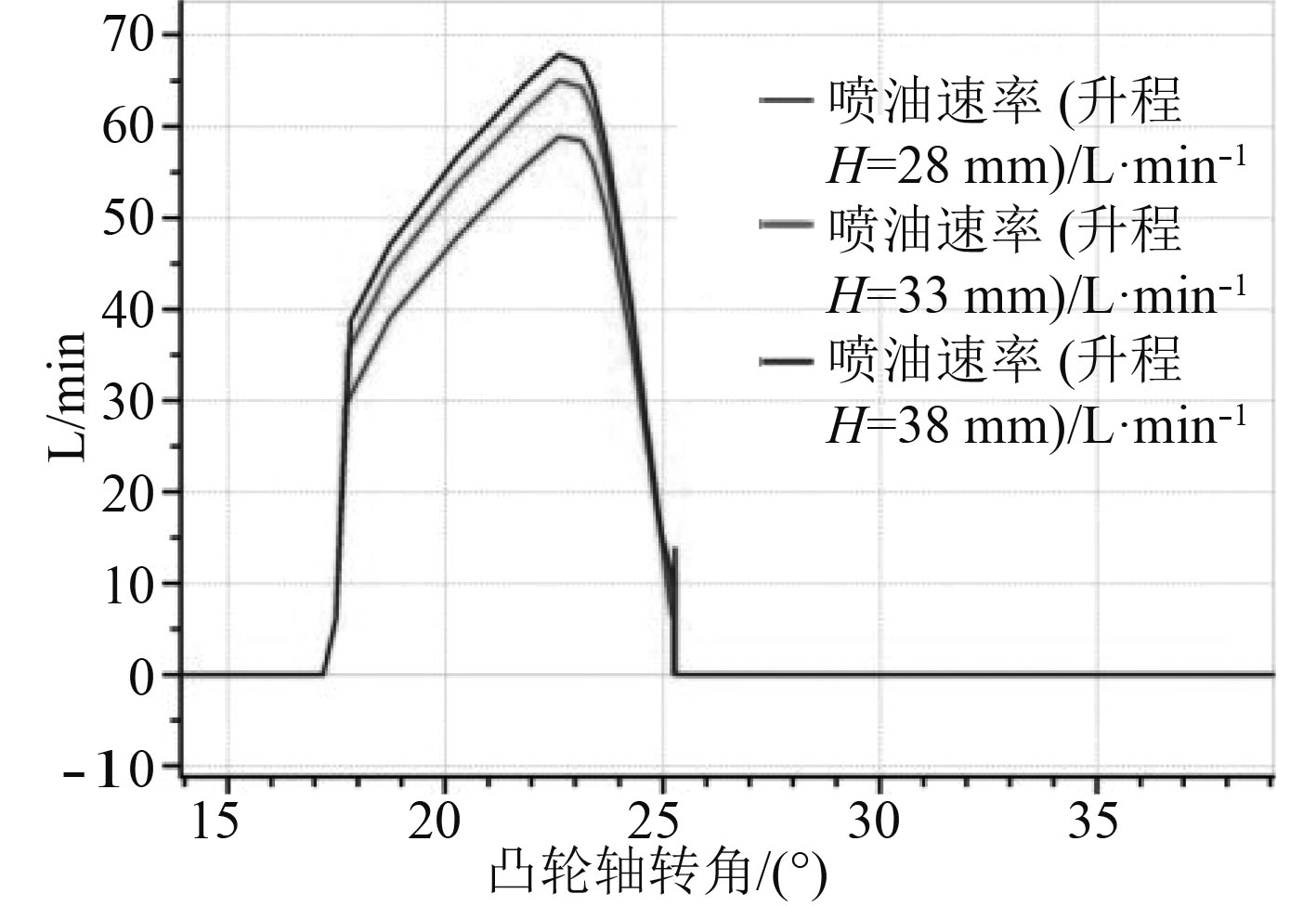

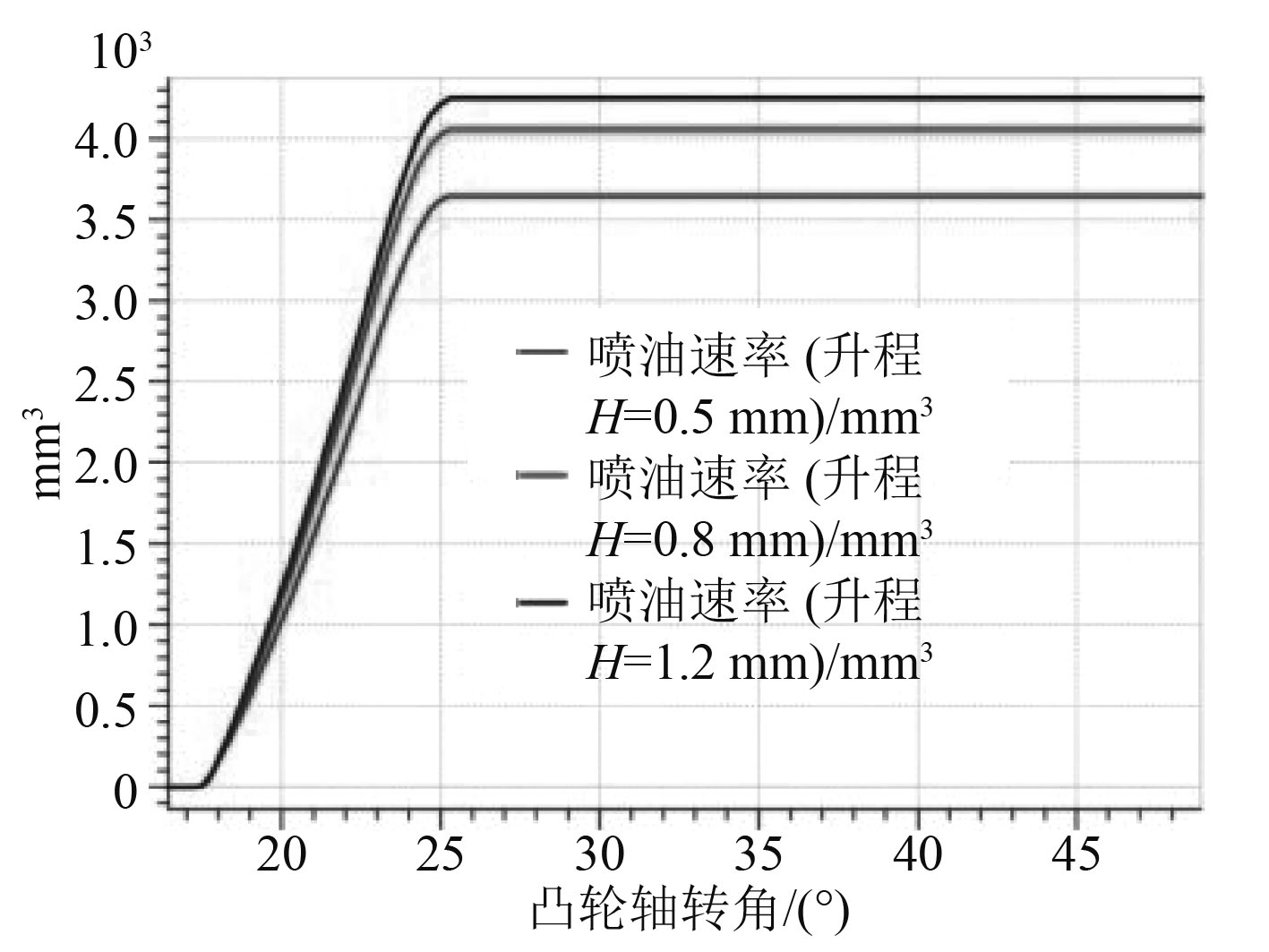

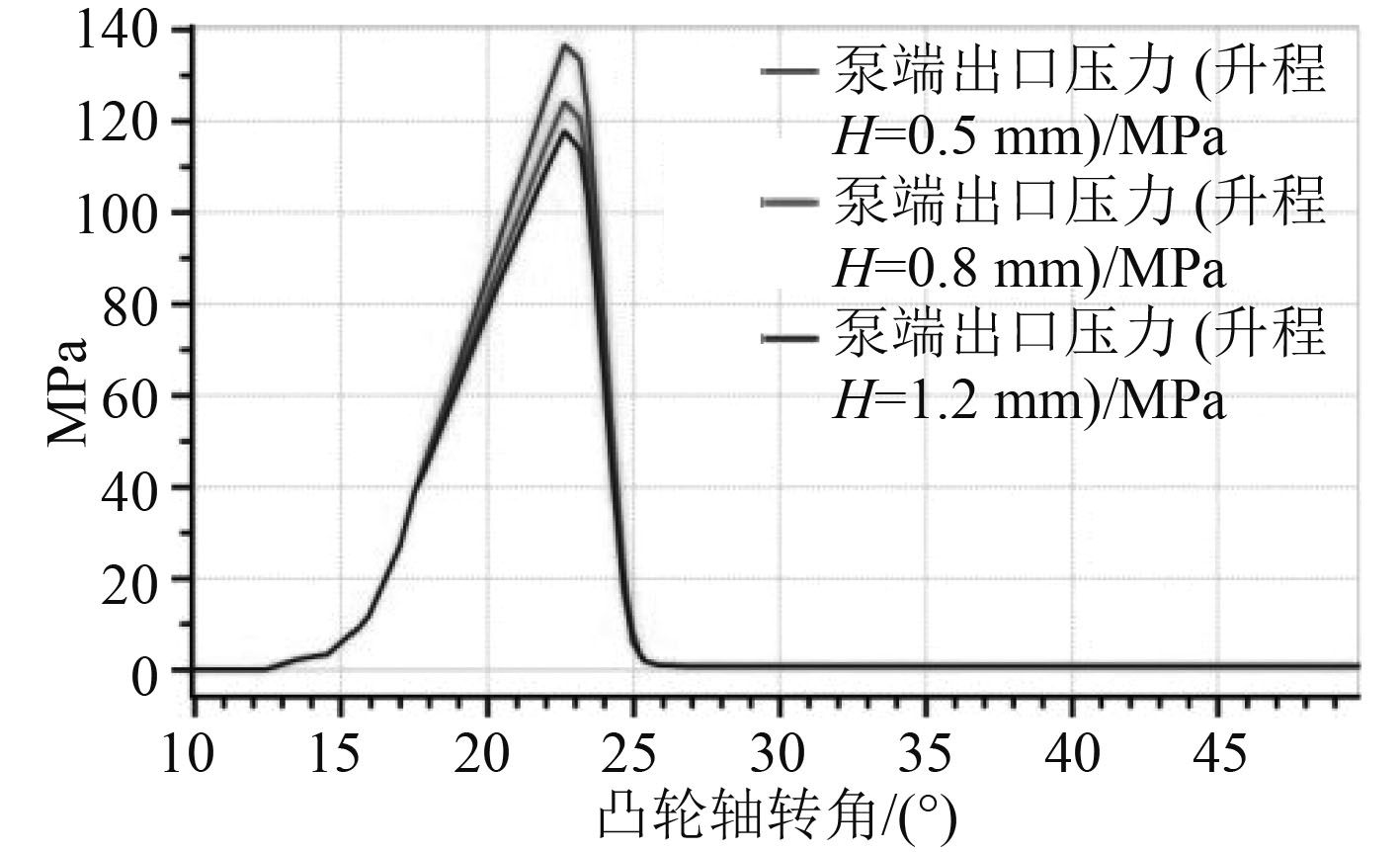

由图13~图16可知,随着针阀升程的增大,泵端出口压力、喷油压力、喷油速率及循环喷油量都增大,且这种增强效果逐渐加强。由图13、图15和图16可清晰看到,在针阀位移很小的一段时间内,泵端出口压力、喷油压力和喷油速率几乎没有变化,这是因为针阀升程较小时针阀锥面的节流作用是主因,3种升程下没有大的差别。当针阀升程达到一定值后,喷孔的节流是主因,而升程大的节流效应小,使得盛油槽的压力较大,所以,一段升程后,升程大的其泵端出口压力、喷油压力、喷油速率及循环喷油量都相应大些。

|

图 13 针阀升程对喷油速率的影响 Fig. 13 Effect of needle lift on injection rate |

|

图 14 针阀升程对循环喷油量的影响 Fig. 14 Effect of needle lift on circulating fuel injection |

|

图 15 针阀升程对泵端出口压力的影响 Fig. 15 Effect of needle lift on pump outlet pressure |

|

图 16 针阀升程对喷油压力的影响 Fig. 16 Effect of needle lift on injection pressure |

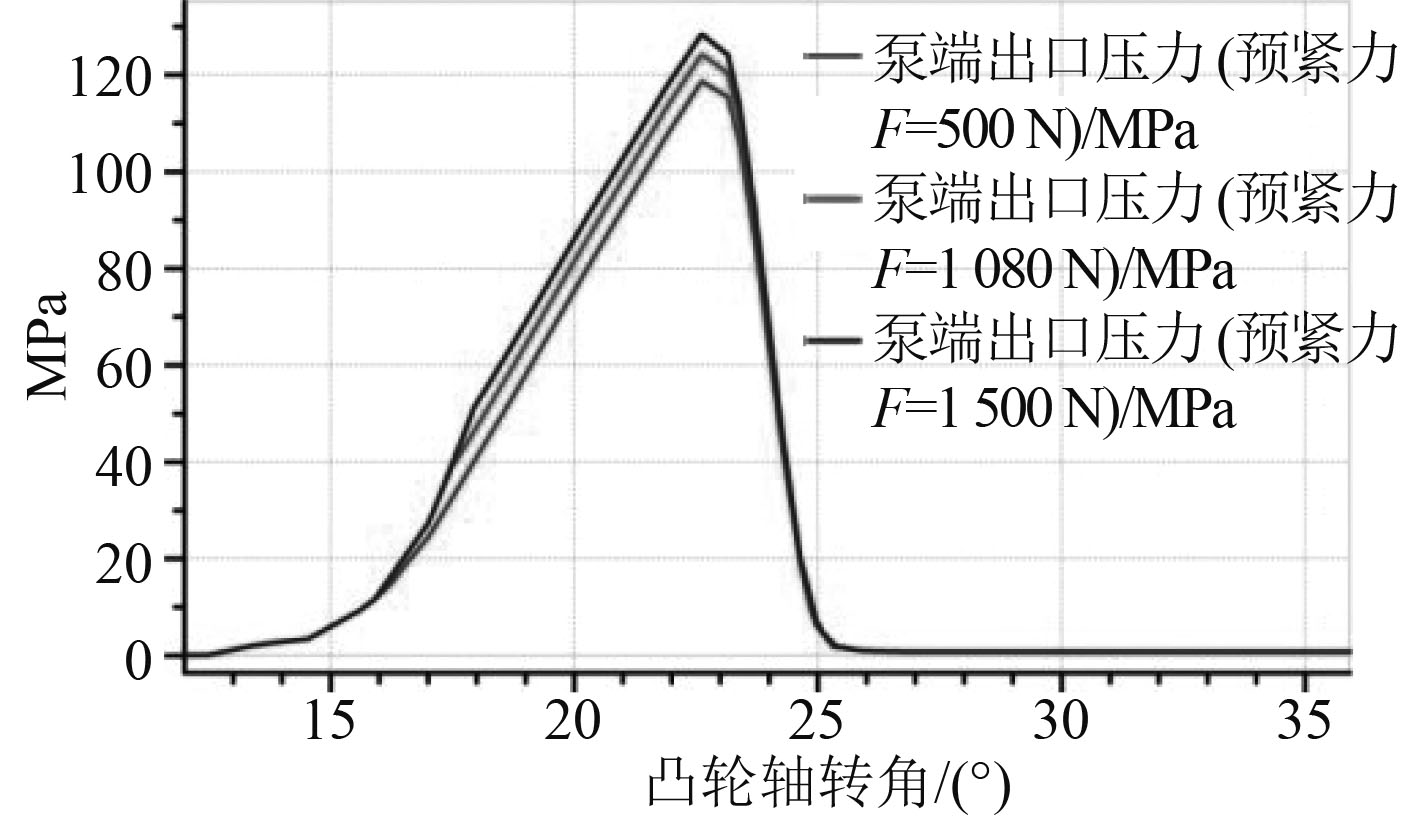

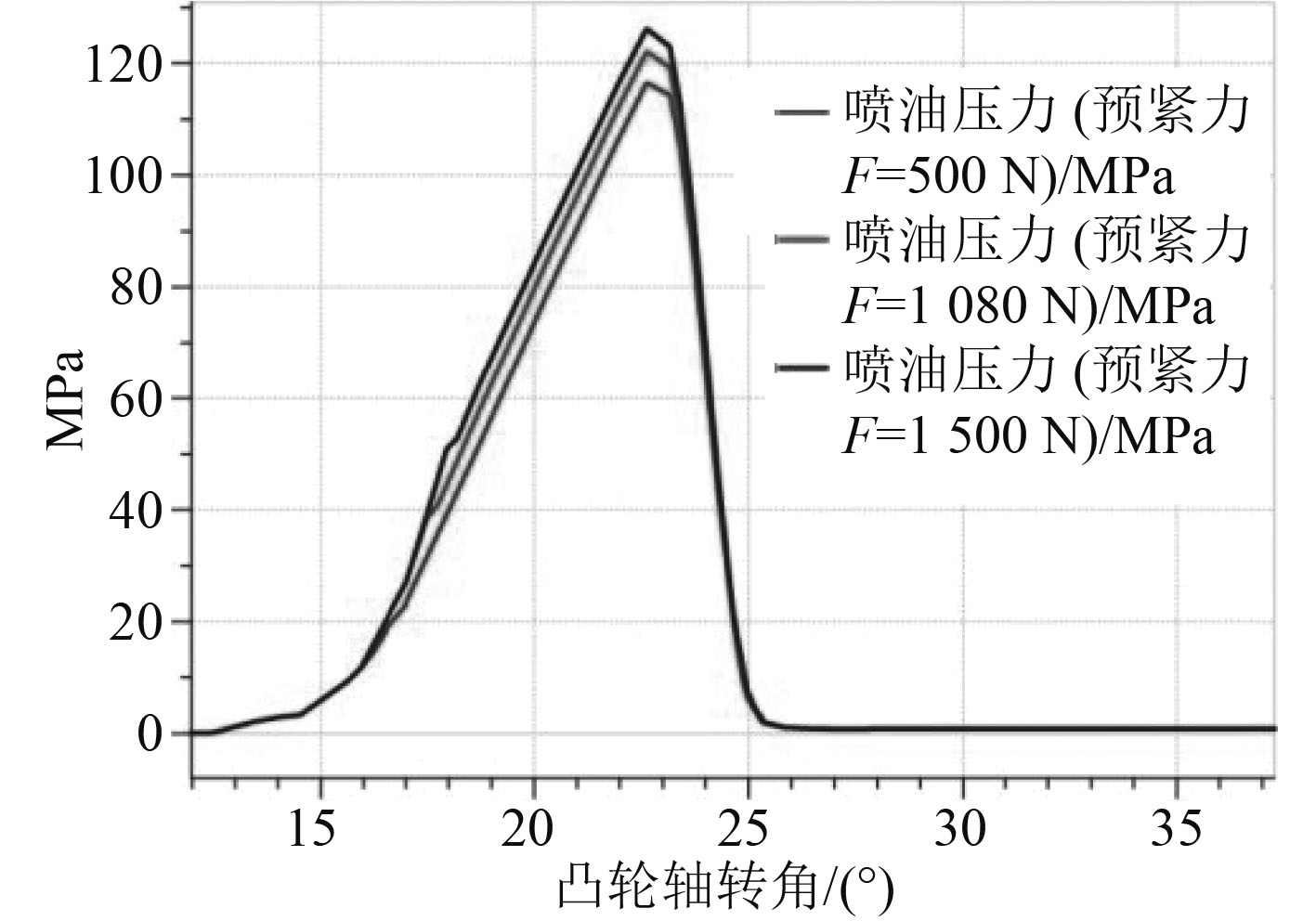

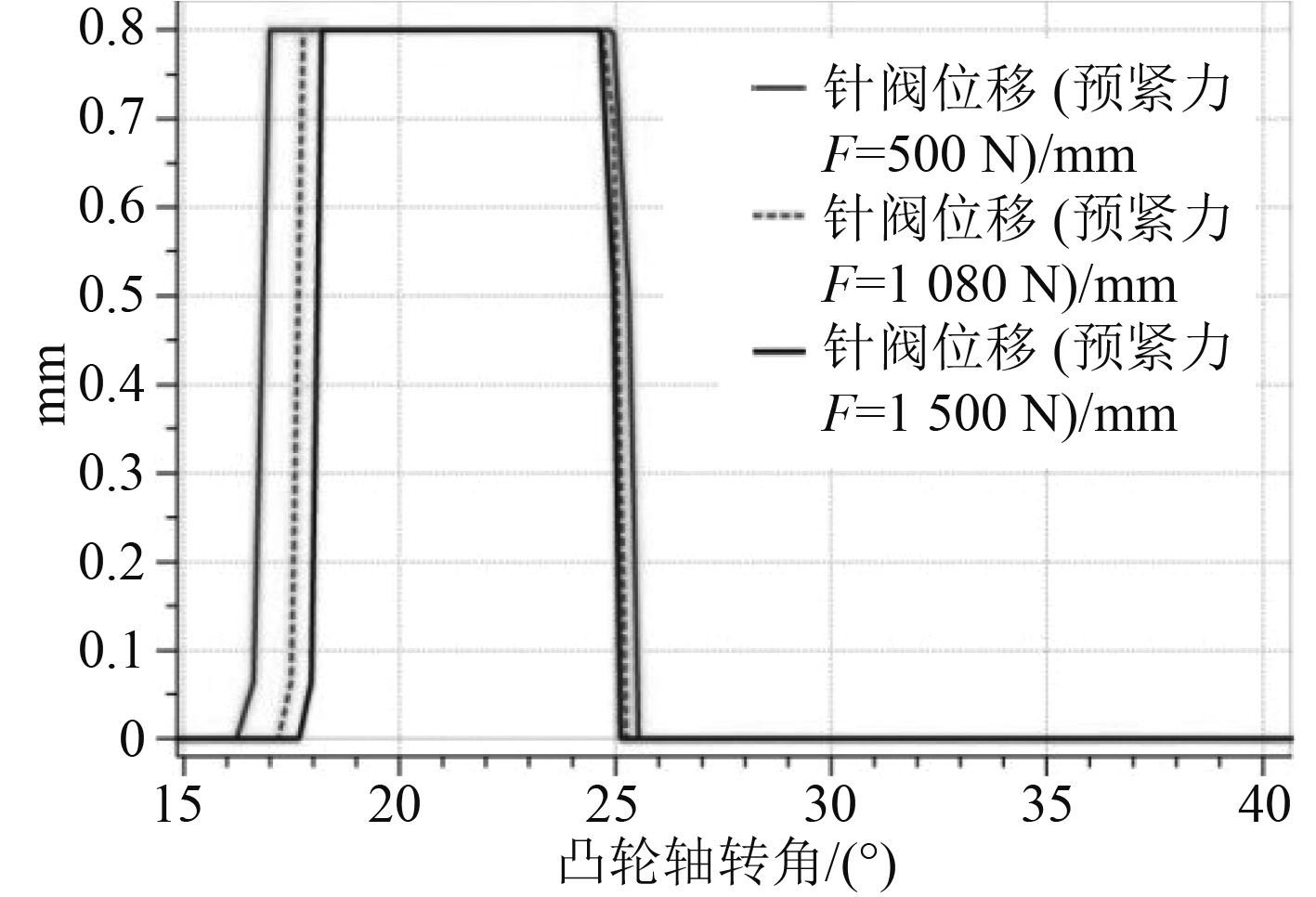

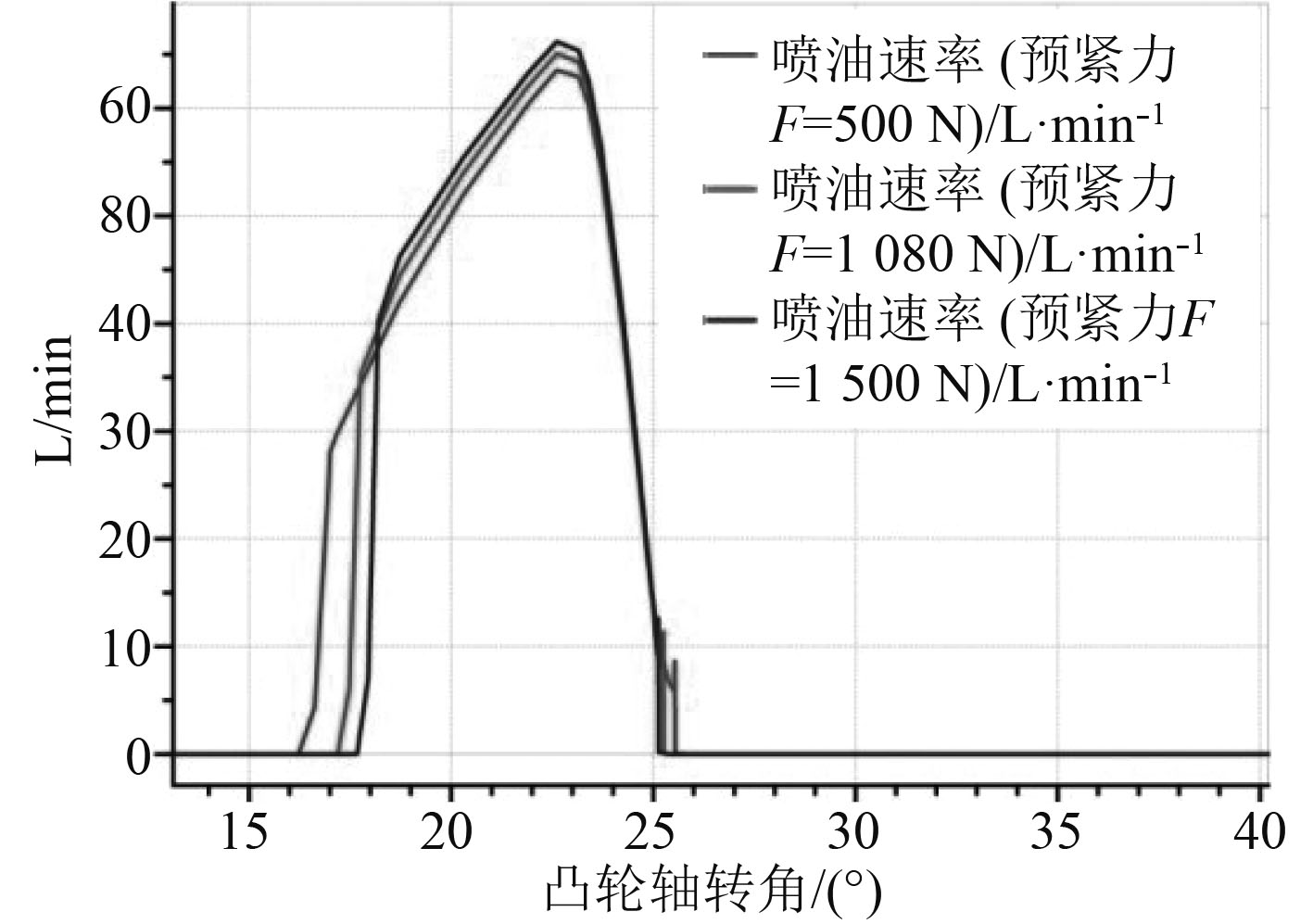

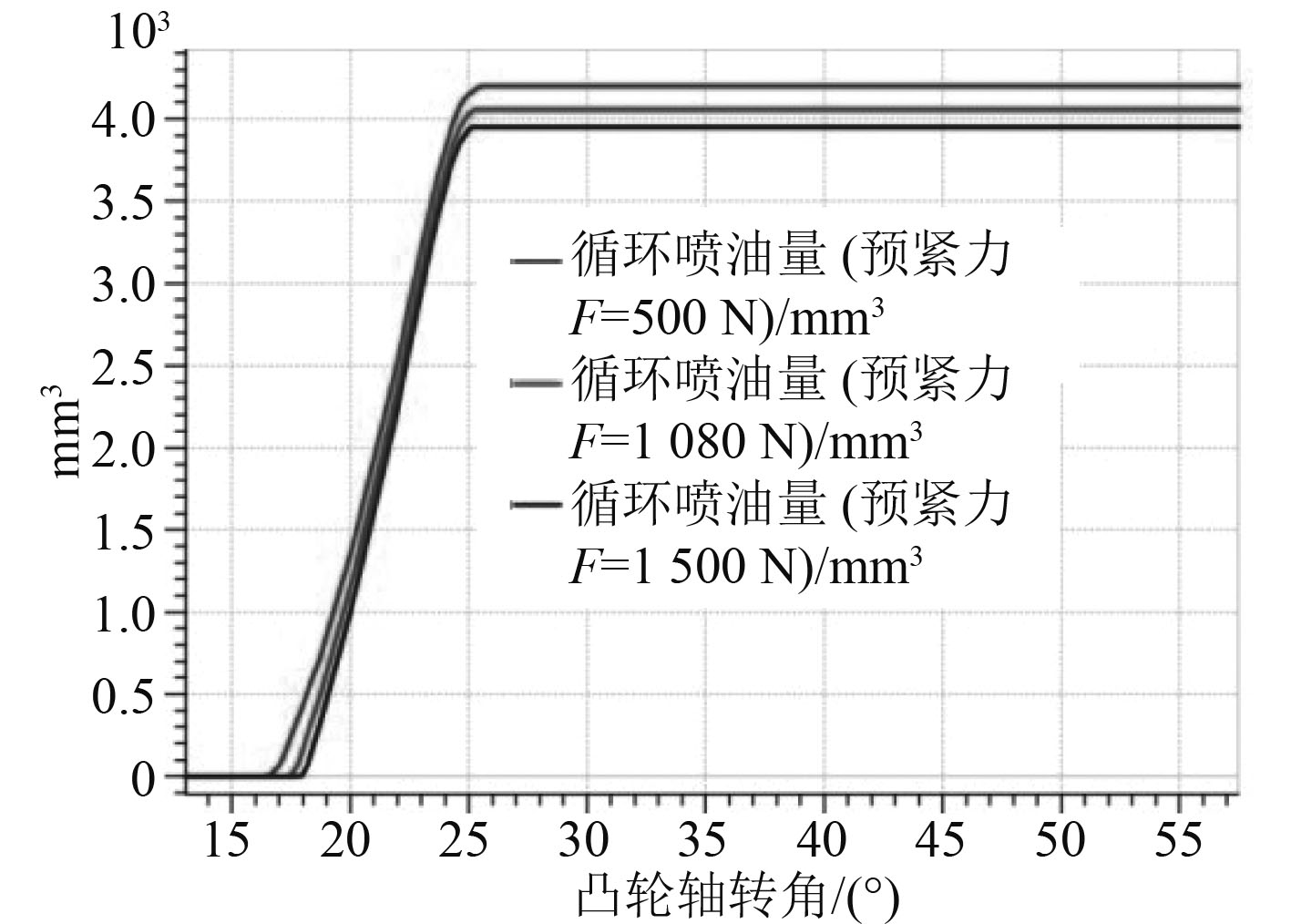

由图17~图21可知,随针阀预紧力的增大,泵端出口压力、喷油压力和喷油速率增大、而循环喷油量反而减小。因随预紧力增大,针阀开启压力增大,泵端压力达到更大值时针阀才能打开,喷油压力也相应增大。喷油开启时刻随预紧力增大而延迟,关闭时间随预紧力增大而提前(见图19针阀位移曲线),所以,随预紧力增大,喷油持续期变短,循环喷油量减少。

|

图 17 预紧力对泵端出口压力的影响 Fig. 17 Effect of preload on pump outlet pressure |

|

图 18 预紧力对喷油压力的影响 Fig. 18 Effect of preload on injection pressure |

|

图 19 预紧力对针阀位移的影响 Fig. 19 Effect of preload on needle displacement |

|

图 20 预紧力对喷油速率的影响 Fig. 20 Effect of preload on injection rate |

|

图 21 预紧力对循环喷油量的影响 Fig. 21 Effect of preload on cyclic fuel injection |

应用AMESim软件搭建了某型船用中速柴油机燃油系统仿真模型并进行了试验标定,在此基础上进行了100%工况下关键结构参数对系统性能影响的研究分析,通过分析可知:

1)柱塞直径增大,泵端出口压力、喷油压力、喷油速率及循环喷油量均增加,且增强效果逐渐加强,同时高压油管的压力损失逐渐增加;

2)针阀直径对喷油速率、喷油压力、循环喷油量等系统参数基本无影响;

3)针阀升程增加,泵端出口压力、喷油压力、喷油速率及循环喷油量都增大,且这种增强效果逐渐加强;

4)针阀预紧力增加,泵端出口压力、喷油压力和喷油速率增大,而循环喷油量反而减小;

5)本机燃油系统可变结构参数有限,基于当前对油耗和排放的限制,将本机燃油系统改造成具有柔性控制,高压喷射,喷射压力、喷射时间和喷油量能灵活、精确控制要求[4 − 5]的电控燃油喷射系统,特别是高压共轨燃油系统将是很有意义的工作。

| [1] |

王尚勇. 现代柴油机电控喷油技术[M]. 北京: 机械工业出版社, 2013.

|

| [2] |

郭海涛. 高压共轨喷油系统喷油规律与控制策略的研究[D]. 上海: 上海交通科技大学, 2001.8.

|

| [3] |

林少芬, 戎志祥. 液压综合试验平台误差分析和仿真实验[J]. 华侨大学学报(自然科学版), 2012, 33(6): 613-616. LIN Shaofen, RONG Zhixiang. Error Analysis and Simulation Experiment of Hydraulic Comprehensive Test Platform[J]. Journal of Huaqiao University(Natural Science), 2012, 33(6): 613-616. |

| [4] |

FRANK Starke. Caterpillar medium-speed diesel engine electronically controlled injection system[J]. Diesel & Gas Turbine Worldwide, 2007(10): 82-83. |

| [5] |

周龙保, 刘忠长, 高宗英. 内燃机学[M]. 3版. 北京: 机械工业出版社, 2010.8.

|

| [6] |

IMAGINES. A. A MESim4.3 User Manual[M]. France, 2006.

|

2020, Vol. 42

2020, Vol. 42