斯特林发动机[1-2]作为一种高效的外燃系统,其主要由外部燃烧系统、工作循环系统、传动系统、辅助系统以及监控系统等组成。其中加热器作为其外燃系统中主要换热设备是决定着整个外燃系统的效率,其被称为斯特林机三大器之一。

现有的针对柴油型斯特林发动机加热器的研究相对较少,主要集中在外燃系统燃烧器设计等方面。叶拥拥等[3]对斯特林发动机燃烧室氧-柴油无焰燃烧进行数值模拟,研究发现旋流燃烧室有助于无焰燃烧的实现。其重点关注在外燃系统中引射器对柴油燃烧的影响,以及实现无焰燃烧的条件。黄晓宇等[4]通过使用经试验修正后的一维稳态计算方法对斯特林发动机燃烧室进行计算,分析了燃烧室尺寸、加热管尺寸、翅片尺寸等对燃烧换热性能的影响,明确了有助于提高整机燃烧效率的方法。辛凤等[5]对斯特林机加热管内流体的变物性、可压缩、瞬态交变流动的换热规律进行了数值模拟。结果发现由于膨胀腔、压缩腔内压力是兆帕级的变化,在加热器中由于使用强化管导致的百帕级压降代价很小,但是却获得了加热器出口上百度的温升,从而使斯特林发动机的效率得到提高。金旭东等[6]对自由活塞式热气机的外燃系统设计进行了数值仿真,确定了旋流器、喷雾嘴角等对外燃效率的影响。除了柴油型斯特林发动机以外,研究较多的主要包括热声发电机以及燃气型发动机等不同燃料类型的斯特林发动机。李珂等[7]按照热声理论设计了1台1 kW电功级自由活塞斯特林发电机,并研究了不同热源温度下发电机的工作特性。Solomon等[8]设计了一款适合于气体燃料的斯特林发动机外燃系统,重点比较了加热器布置方式、管径等对外燃系统燃烧效率的影响。Ahn等[9–10]设计了一款适用于LNG燃料的1 kW斯特林发动机,重点研究了加热器管排方式、翅片等对外燃系统效率的影响。

本文通过比较某斯特林机的两种加热器,来评价加热器的布置方式以及管径大小对外燃系统中,加热器换热效率的影响,阐释为何改进的加热器增大了换热管高度以及后排换热翅片后,实际换热效果不理想的原因,并在此基础上提出优化设计,使得加热器的设计技能保证效率同时兼顾实际生产过程中的工艺问题。

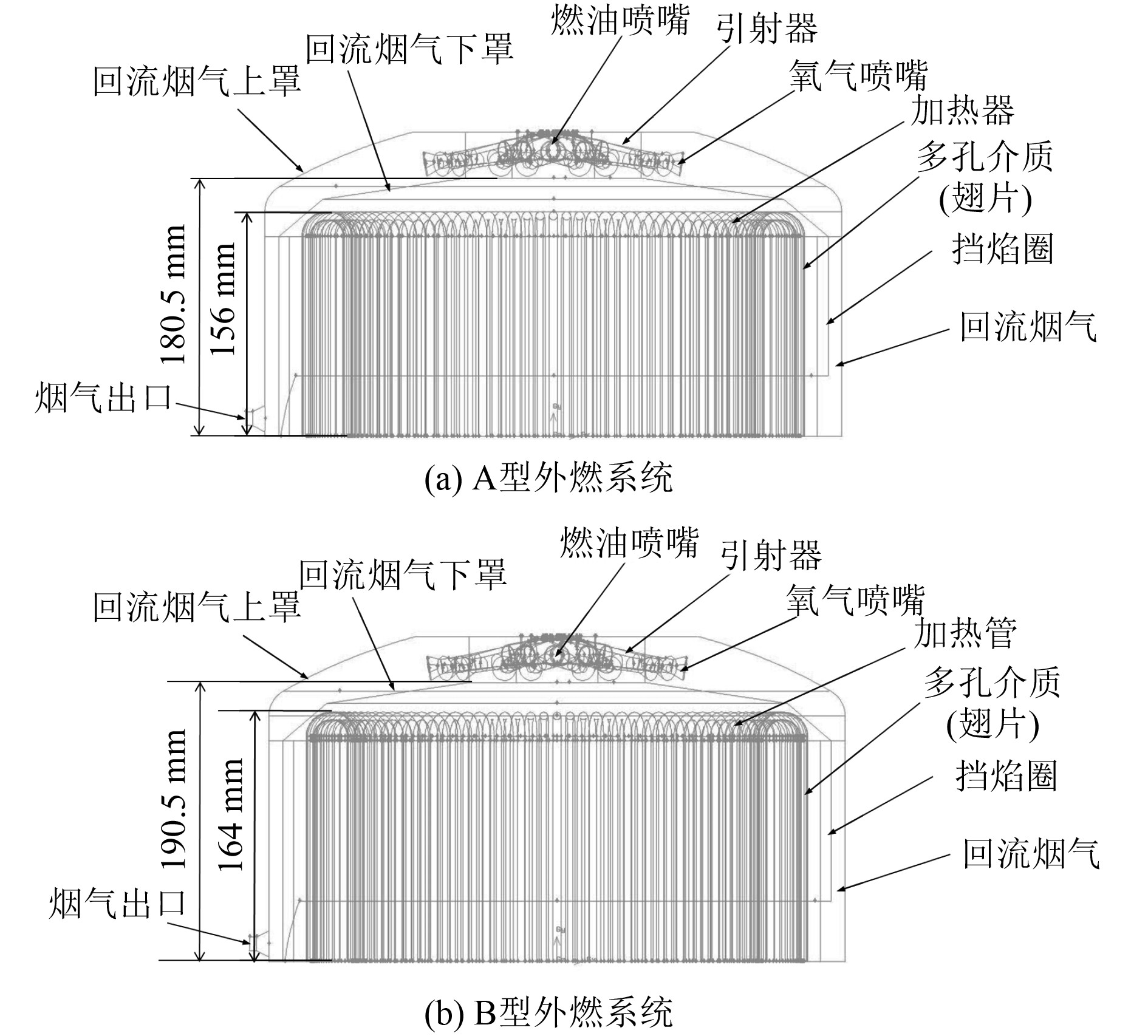

1 模型介绍某高压柴油纯氧无焰燃烧斯特林机A,B两种形式的外燃系统如图1所示。外燃系统由燃油喷嘴、引射器、氧气喷嘴、加热器、挡焰圈、回流烟气上下罩、烟气出口等组成。其中,加热器管采用真实建模,而后排翅片采用多孔介质来表征后排翅片的换热性能。外燃系统计算网格采用四面体网格和六面体网格相结合,如图2所示。

|

图 1 外燃系统计算模型 Fig. 1 Simulated external combustion system model |

|

图 2 外燃系统计算模型网格 Fig. 2 Simulated external combustion system model grid |

表1给出了模拟的某斯特林机A,B两种加热器的主要区别,差距主要在于管径粗细和管长高度。表2给出了计算模型的连续相、离散相、燃烧模型和换热模型的设置。

|

|

表 1 某A型、B型斯特林机机型主要区别 Tab.1 Main difference between type A and type B Stirling engine |

|

|

表 2 计算模型设置 Tab.2 Model options |

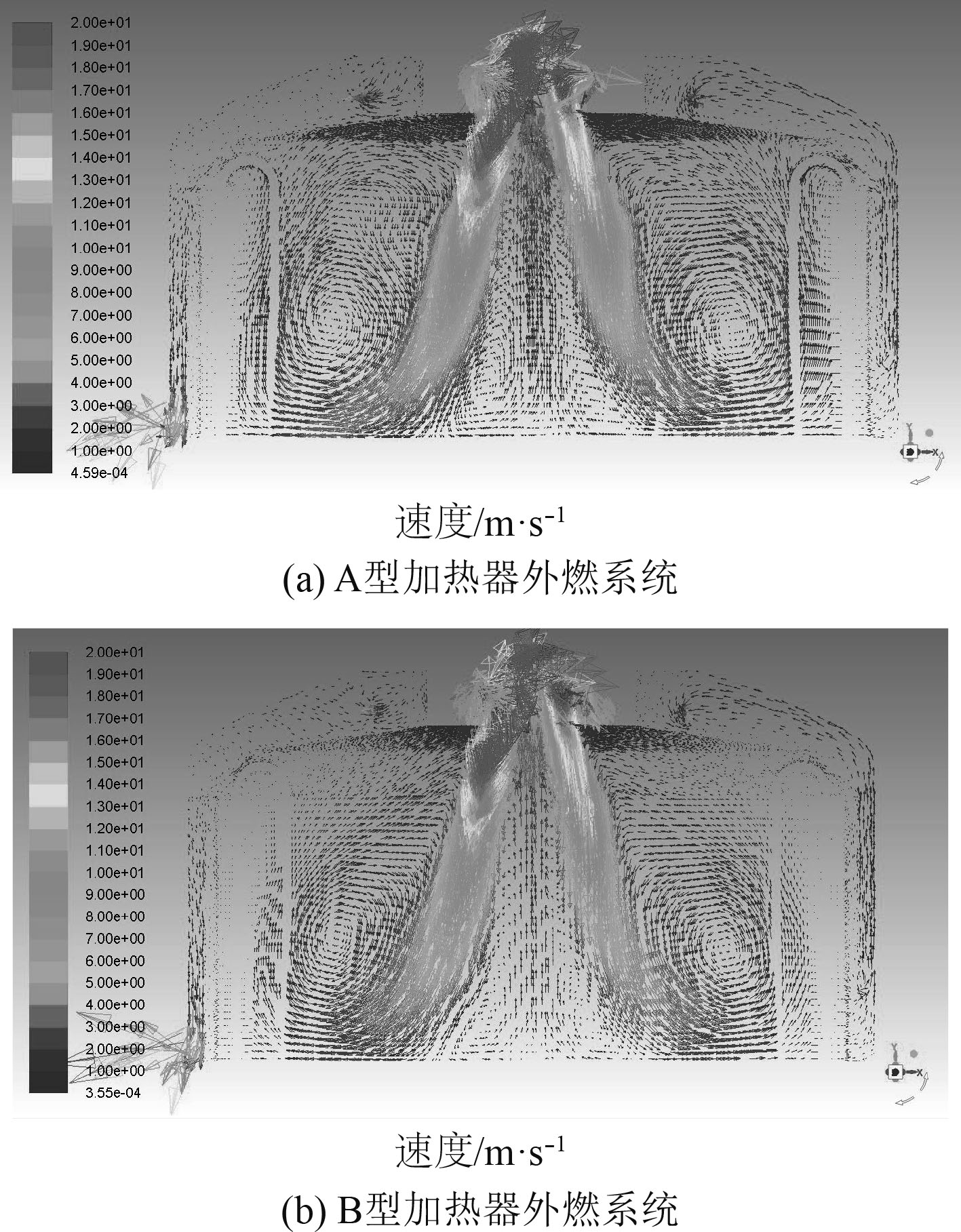

图3给出了加热器管壁采用定壁温条件下,A,B型2种加热器外燃系统的流场。由图可知,由于大引射比的存在,使得燃烧室内的烟气形成了内回流区。2种加热器外燃系统的流场相似,其烟气在与加热器管壁接触前,就形成了内回流区,因此加热器管壁与低流速的内回流烟气接触,且加热器管排顶部和后排上部与烟气接触减小。

|

图 3 定壁温条件下A,B型加热器外燃系统流场 Fig. 3 Flow field of external combustion system of type A and B heaters at constant wall temperature |

图4给出了加热器管壁采用定壁温条件下,A,B型加热器外燃系统的温度场。结合流场图以及图4可知,A,B型加热器外燃系统内的温度场相似,由于烟气内回流区提前形成,加热器管排顶部与加热器后排上部接触较少,因此烟气温度较低。其中,B型加热器由于管排高度增加,因此其加热器管排顶部与加热器后排上部区域的烟气温度更低。由此可见,高度增加对于换热来说成为了一个负因素。此外,管排高度增加同时也增加了死容积,降低了压比。

|

图 4 定壁温条件下A,B型加热器外燃系统温度云图 Fig. 4 Temperature flied of external combustion system of type A and B heaters at constant wall temperature |

图5给出了加热器管壁采用定壁温条件下,A,B型加热器外燃系统的加热器管壁换热系数。由图可知,B型加热器前排管壁换热能力更弱,且不均匀,主要换热区域集于下部。而从顶部和后部管排的换热能力可以看出,顶部换热能力都较低,而后排管排的主要换热能力位于管排下部。

|

图 5 定壁温条件下A、B型加热器管排换热能力 Fig. 5 Heat transfer capacity of type A and B heater tubes at constant wall temperature |

表3给出了定壁温条件下A,B型加热器换热量与引射比。由表可知,燃烧室内加热器总换热量相当,这是由于加热器后排换热能力设计余量足够(钎焊质量足够好时),该换热量折算成燃烧效率达85%以上。尽管总量相当,但是通过比较不难发现,相对于A型加热器来说,B型加热器管径变小,高度变高8 mm,前后排换热占比发生变化。后排换热面积尽管增大数倍,但由于换热主要在下部进行,即后排高度增加对换热能力影响不大。除此之外,实际加工过程中,由于后排翅片加工难度较高,若出现焊接问题等会导致后排换热降低,从而导致B型加热器效率降低。而通过分析流场、温度以及外燃系统引射比发现,两种加热器的热气机都能够实现无焰燃烧。

|

|

表 3 定壁温条件下A,B型加热器换热量与外燃系统引射比 Tab.3 Heat transfer and ejector ratio of type A and type B heaters to external combustion system at constant wall temperature |

一维模型计算中,A,B型加热器后排换热占比分别为63%和66%,其中辐射换热占比为29%。而三维模拟A,B型加热器后排换热占比分别为66.3%和66.7%,其中辐射换热占比分别为24.5%和23.5%。两者结果基本相当,存在的差距主要是真实流场的不均匀性所带来的结果。

3 优化设计分析 3.1 模型改进通过前面分析发现,A,B型加热器外燃系统中流场与烟气匹配度较低,导致加热器前排以及顶部和后排上部的利用率较低,因此考虑从以下2方面进行改进:

1)改进B型加热器管排布置方式,采用前排斜布置减短管高,增加管顶部与旋流器出口距离,希望使得流场与烟气相匹配,同时减小无益容积提升整机效率;

2)变化管径大小,改变前排换热面积。

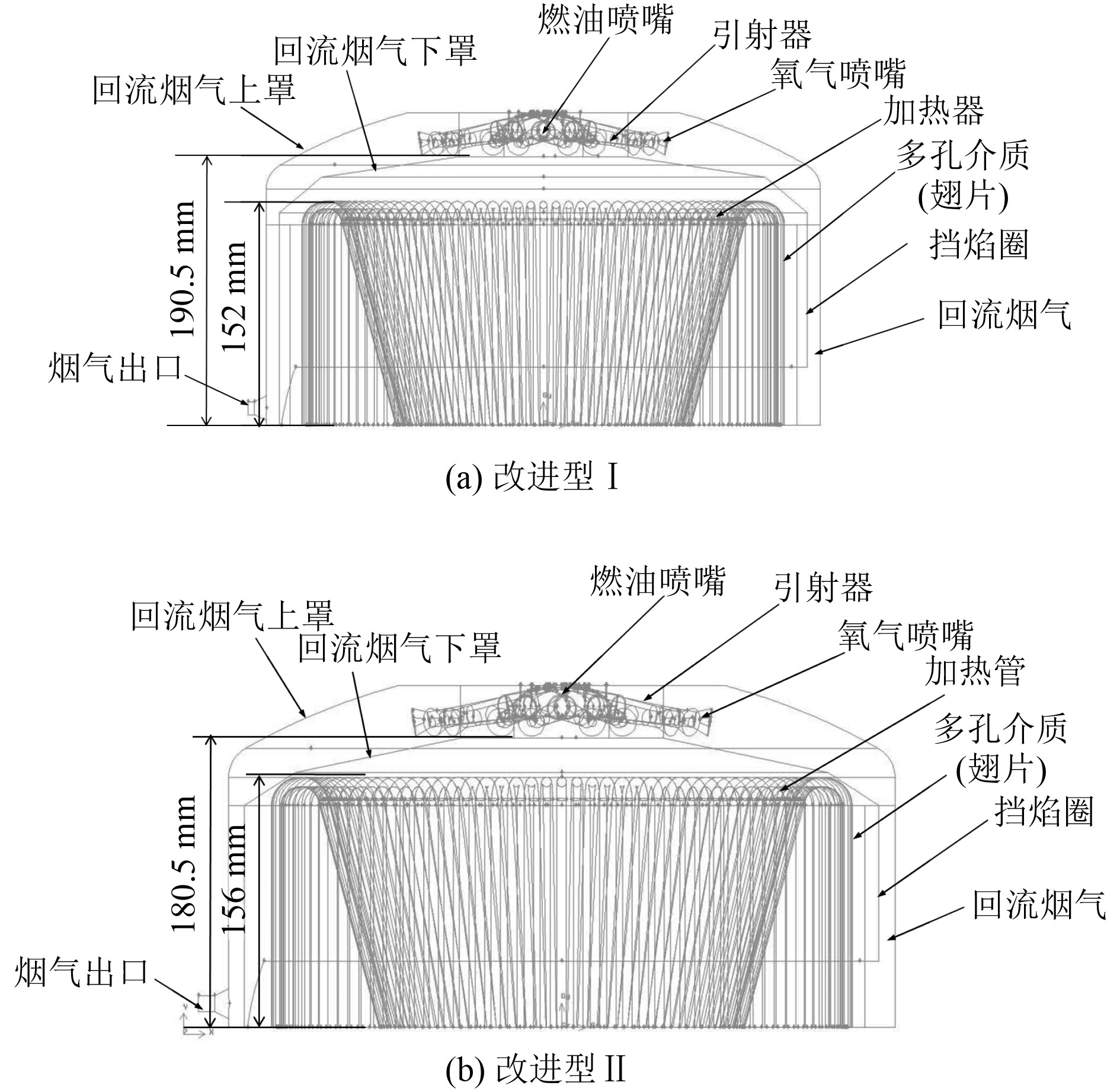

由此根据这一思路,对B型加热器进行改进,方案分为2种,如表4所示。加热器改进型Ⅰ,其高度下降14 mm,前排倾斜15°布置,管径仍为5.5 mm;而加热器改进型Ⅱ其高度与A型相同,前排15°倾斜布置,管径为6 mm,如图6所示。

|

|

表 4 不同模型主要区别 Tab.4 Main difference of different model |

|

图 6 改进的B型加热器外燃系统模型 Fig. 6 Improved heater external combustion system model of type B heater |

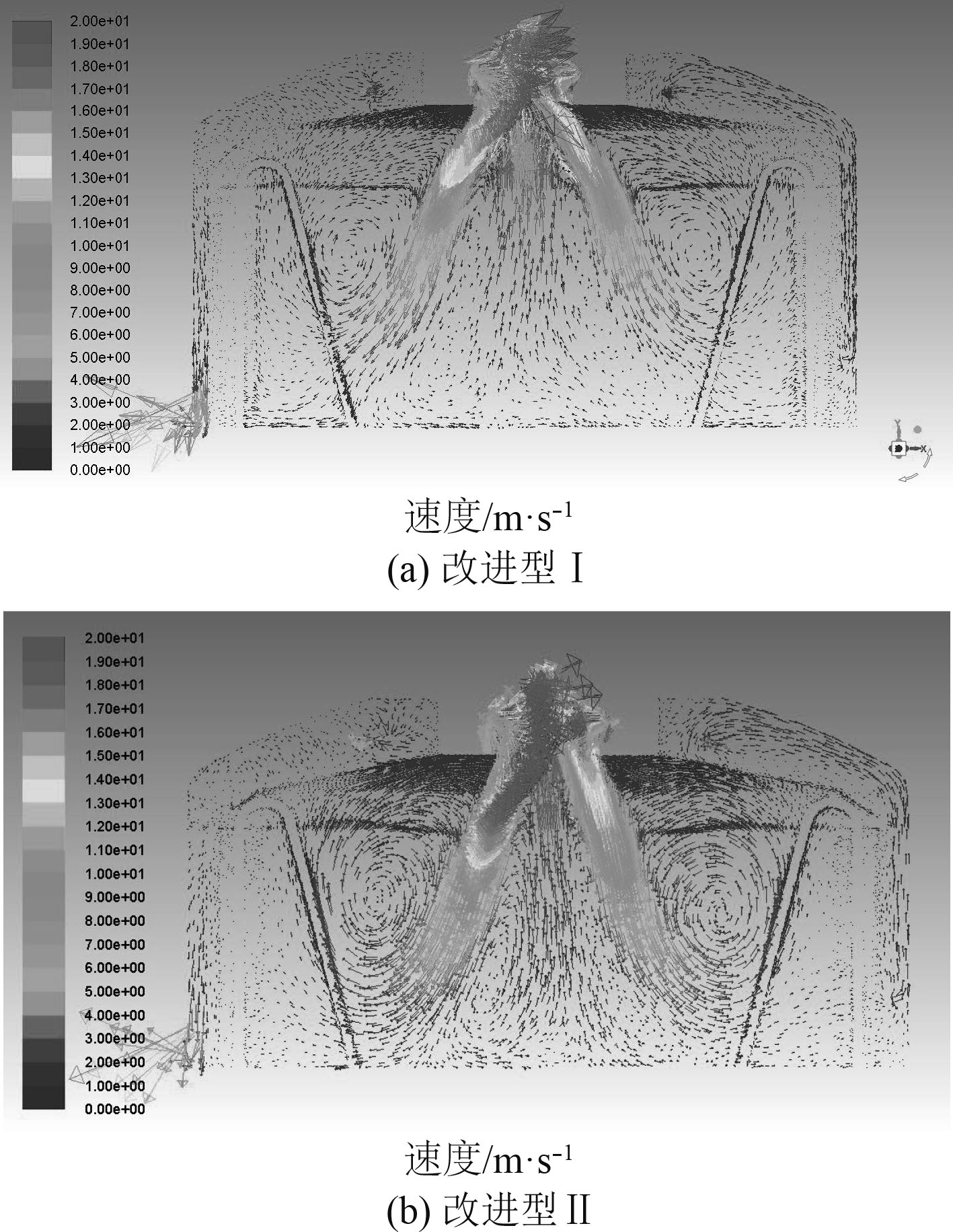

根据上述改进模型进行相同条件下的数值分析后,发现改进的B型加热器外燃系统,由于管排方式改成前排斜布置,因此高温烟气流直接冲刷前排管壁的中下段,内回流区往外侧偏移,使得烟气与加热器管排顶部和后排上部接触更多,如图7所示。

|

图 7 改进的B型加热器外燃系统流场 Fig. 7 Flow flied of improved heater external combustion system model of type B heater |

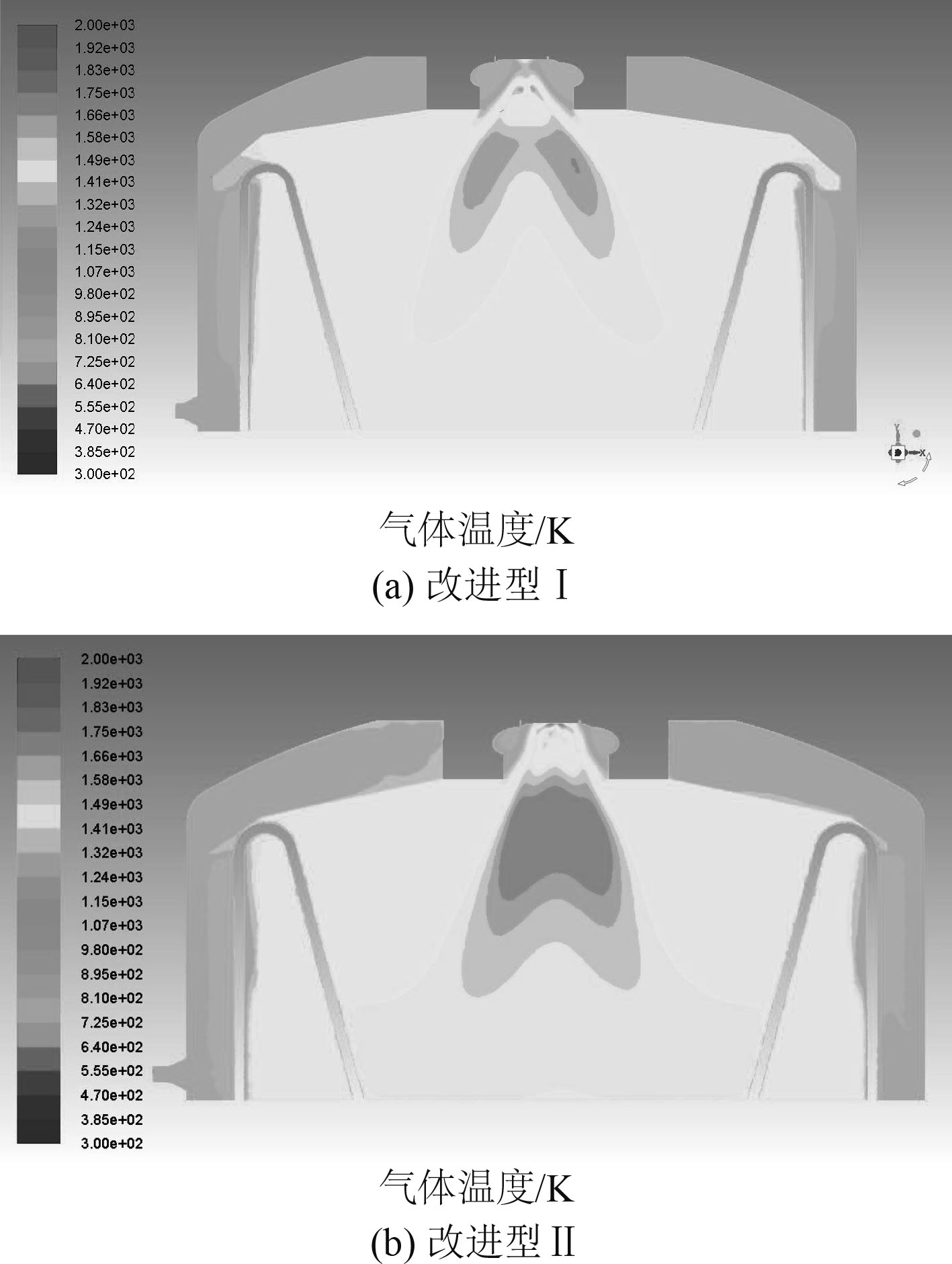

不仅如此,由于改进的某B型斯特林机外燃系统形成了一个相对匹配的流场,其烟气与管排接触更全面。因此相比B型来说,改进型I加热器管排顶部与加热器后排上部区域烟气温度更高,换热能力增加,如图8所示。

|

图 8 改进的B型加热器外燃系统温度云图 Fig. 8 Temperature flied of improved heater external combustion system model of type B heater |

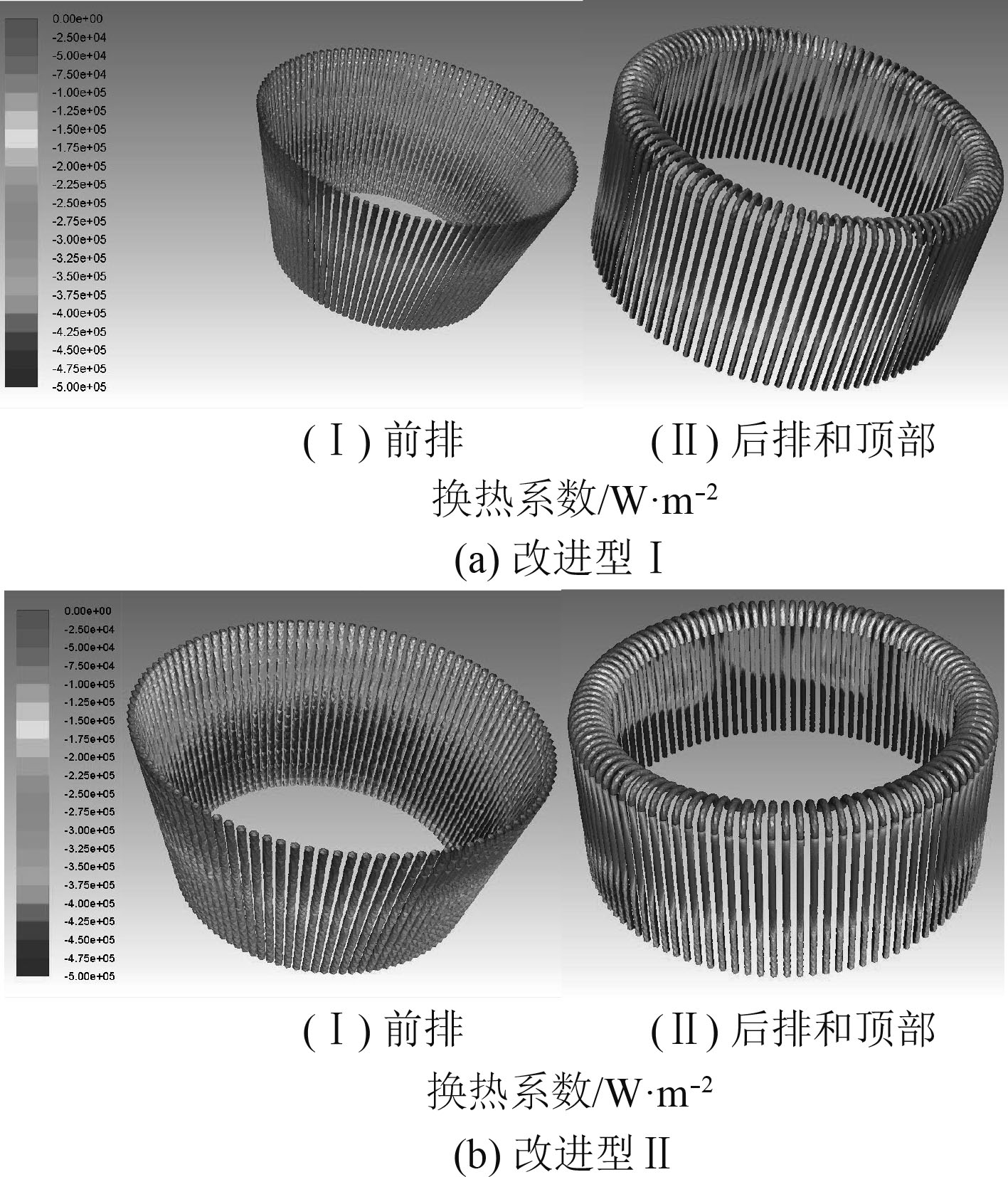

通过分析管排前后排的换热系数发现,改进型Ⅰ的前排管壁换热能力增强,且相对均匀,主要集中在管排中部,如图9所示。而改进型Ⅱ的前排管壁换热能力更强,但主要集中在管排中部与下部。

|

图 9 改进的B型加热器管排换热能力 Fig. 9 Heat transfer capacity of improved type B heater tubes |

表5给出了定壁温条件下A,B型和改进型加热器换热量与外燃系统引射比。结果发现总换热量相当,但改变加热器管排前排布置方式的改进方式,其前排换热能力增加6%~8%,通过降低后排换热比例可以降低翅片钎焊质量造成的负面影响。而管径变粗可以发现前排和顶部的换热占比提高。而通过分析引射比等因素,发现改进型Ⅱ能够形成无焰燃烧。因此,改进型Ⅱ是更好的选择。

|

|

表 5 定壁温条件下A,B型和改进型加热器换热量与外燃系统引射比 Tab.5 Heat transfer and ejector ratio of type A and type B and improved type B heaters to external combustion system at constant wall temperature |

本文针对某斯特林机A型加热器改进后的B型加热器效果不理想,采用数值模拟,分析2种加热器的结构等特点,并对其进行优化设计,结果发现:

1)仅管B型加热器增加了加热管长度和翅片面积,但A,B两种加热器换热能力相当,前后排管换热比例相差不大,此外加热管长度增加反而导致整机死容积增加,对整机性能不利。

2)A、B两种加热器的外燃系统中二者流场与烟气匹配度均较低,导致加热器前排以及顶部和后排上部的利用率较低。

3)改进加热器管排布置方式,采用前排斜布置,并增大管径大小,能够促进其流场与烟气相匹配,其换热总量相当,但前排换热占比增加,可降低后排翅片钎焊质量的负面影响。

4)增加加热器管顶部与旋流器出口距离,使烟气冲刷前排管子中间,更有助于提高换热能力,但实际布置时要综合考虑整机外形尺寸和维修性等因素。

| [1] |

金东寒. 斯特林发动机技术[M]. 哈尔滨: 哈尔滨工程大学出版社, 2009.

|

| [2] |

STOLYAROV S P, STOLAYROV A S. Stirling generators: challenges and opportunities[J]. Russian Electrical Engineering, 2017, 88(12): 778-782. DOI:10.3103/S1068371217120161 |

| [3] |

叶拥拥, 兰健, 吕田, 等. 斯特林发动机燃烧室氧-柴油无焰燃烧的数值研究[J]. 舰船科学技术, 2016, 38(19): 84-88+98. YE Yong-yong, LAN Jian, LV Tian, et al. Numerical study on flameless oxy-diesel combustion in stirling engine combustor[J]. Ship Science and Technology, 2016, 38(19): 84-88+98. |

| [4] |

黄晓宇, 邓康耀, 刘焜, 等. 斯特林发动机高背压燃烧换热性能影响因素分析[J]. 舰船科学技术, 2018, 40(23): 104-110. |

| [5] |

辛凤, 刘志春, 郑年本, 等. 斯特林机加热管交变流动强化传热模拟研究[J]. 工程热物理学报, 2018, 39(11): 2480-2488. |

| [6] |

JIN Xu-dong, LV Tian, YU Guo-yao, et al. Design and combustion characteristic analysis of free piston stirling engine external combustion system[J]. Journal of Shanghai Jiaotong University (Science), 2018, 23(S1): 50-55. DOI:10.1007/s12204-018-2022-x |

| [7] |

李珂, 余国瑶, 张益炳, 等. 千瓦级自由活塞斯特林发电机研究[J]. 工程热物理学报, 2014, 35(7): 1270-1274. |

| [8] |

SOLOMON L, QIU S. Computational analysis of external heat transfer for a t ubular stirling convertor[J]. Applied Thermal Engineering, 2018, S1359431117381723. |

| [9] |

KIM H J, LEE Y S, AHN J. Combustion simulation of 1 kW class LNG stirling engine CHP system considering heat recovery[J]. International Journal of Air-Conditioning and Refrigeration, 2013, 21(1): 1350007. DOI:10.1142/S2010132513500077 |

| [10] |

AHN J, KIM S Y. Performance of novel high temperature heat exchanger for 1 kW class stirling engine considering heat recovery[J]. International Journal of Air-Conditioning and Refrigeration, 2016, 24(1): 1650007. DOI:10.1142/S2010132516500073 |

2020, Vol. 42

2020, Vol. 42