2. 河南省水下智能装备重点实验室,河南 郑州 450015;

3. 中国人民解放军92578部队,北京 100161

2. Henan Key Laboratory of Underwater intelligent Equipment, Zhengzhou 450015, China;

3. No. 92578 Unit of PLA, Beijing 100161, China

锂电池具有工作电压高、比能量高、循环寿命长、自放电小、无记忆效应、环保性高和价格适中等优点[1],国内外典型水下航行器普遍采用锂电池作为能源,续航时间是其重要性能指标,国外航行器已提高至70 h[2]以上,甚至更高。随着未来水下作战空间在广度和深度上日益延伸、作战对象航速和航程不断提高,制约续航时间的关键环节-能源系统,目前仍存在能量密度不高、成组空间利用率低、热安全性隐患、模块化标准化程度低等问题[3]。

某多模式工作水下航行器采用24 V控制电池组和48 V动力电池组分开供电的总方案,通过控制先上电、动力后上电提高安全性,其中动力电池组主要用于为1个主推进器、2个侧向推进器、2个垂向推进器及舵机等提供稳定电源。多推进器耦合工作存在负载功率变化幅度大、频率高等特点,同时复杂的耐压舱内部结构和数量众多的部件为电池组成组结构设计带来难度,一方面要提高电池组空间利用率,另一方面需要解决封闭空间内长时间大电流放电的热安全控制和评估问题[3]。

本文根据某型水下航行器总体性能要求,提出了动力电池组的研制思路和方案,针对实际环境温度和散热条件,通过理论分析、试验测试和仿真计算的方法,研究了环境温度对动力电池组放电特性、温升特性的影响作用,从而为动力电池组工作稳定性、热安全性和续航时间准确评估提供依据。

1 水下航行器动力电池组方案设计首先论证水下航行器在巡航警戒、悬停作业、直航攻击等不同工作模式下的航速、航行阻力、航程等总体性能指标,明确主要电气系统的功耗、工作电压等参数,获取动力电池能量需求和同一时刻最大功率需求,初步确定动力电池组主要参数为额定输出电压48 V、额定容量不小于90 Ah。

实现容量指标主要途径是提高单体电池比能量和电池成组比能量。二次锂电池选用镍钴锰三元材料体系,其电压平台高,比能量、比功率大,重量比能达250 Wh/kg,其安全性通过过充、过放、短路、针刺、挤压和热冲击等测试进行验证。针对回转体外形航行器内部安装空间、重量、线缆布设等约束条件,采用生产工艺成熟、成品率和一致性好且成组灵活性高的圆柱形单体电池进行成组。动力电池组占航行器总重比例较高,将其设计为可移动质量块,在航行器内壁两侧布设滑轨,通过电动缸推动动力电池组沿航行器轴向前后短距离滑行并锁定,即可实现重心与浮心轴向距离调节,可在无尾舵方案下实现航行器俯仰运动,具有结构简单、低能耗等优点。此外,足够的稳心高度可保证航行器稳定运行,为此航行器内部上层空间用于密度较低的线缆、电子设备和传感器等布置,中下层用于密度较高的动力电池组布置。

为提高成组空间利用率同时提高散热效果,对比论证单体电池布局方案后,确定采用18650单体电池30并13串方案,其中单体电池参数为:额定容量3 300 mAh(20 ℃下以0.67 A放电),额定电压3.6 V,满电电压4.2 V,放电截止电压2.5 V,持续放电电流10 A。单体电池错排布置并控制间距为2 mm,保证单体电池周围空隙均匀,以利于电池温度均匀性。

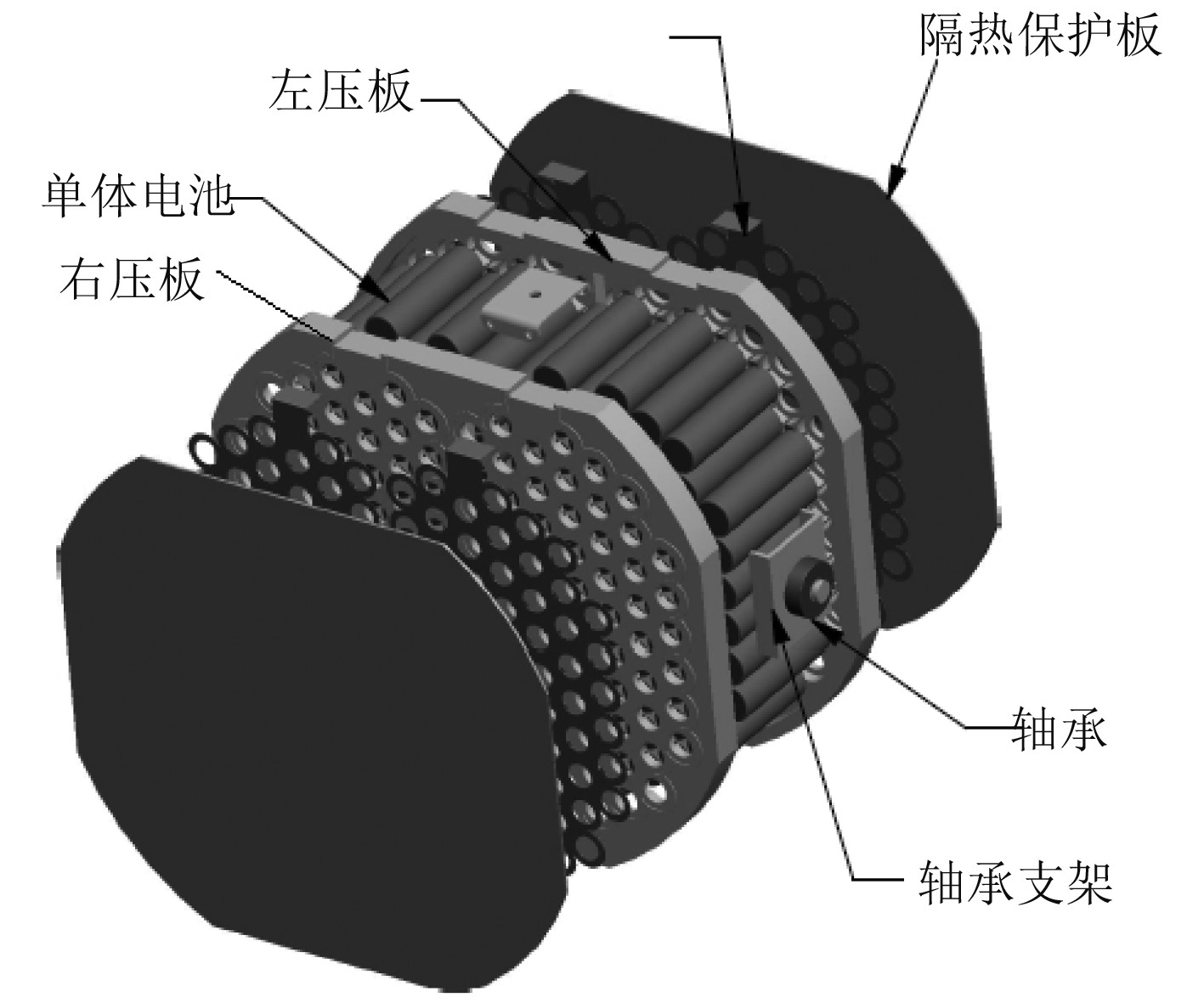

动力电池组采用模块化设计思想,结构方案如图1所示,主要由单体电池、左右压板、压板连接块、轴承支架、滚动轴承、BMS、连接镍片、汇流排、温度/电压/电流采样传感器等组成,其中在左右压板上各预留4个通孔作为通用连接接口,可将多个电池组沿轴向连为一体、并联输出电能,实现电池组容量扩展、后期更换与维护。隔热保护板包裹后用PVC热缩膜封装,在封口、输出线等位置用密封胶封闭并在舱内放干燥剂,防止热空气与温度偏低的金属壳体接触产生冷凝水而导致短路故障。其中,BMS是保障动力电池组安全运行、提升性能的重要组成部分,可检测充放电过程电压、电流和温度等数据,采用电荷累积法评估SOC,具有故障诊断、自动保护和被动均衡等功能,与上位机进行CAN通信。

|

图 1 某型动力电池组结构组成 Fig. 1 Structural composition of power battery pack |

锂电池内部热传递是一个复杂的过程,充放电过程产生的热量通过电池内部热传导至电池表面,再通过电池表面与外部空气对流换热并与周围部件热辐射散热。

假设电池内部为均匀发热体;忽略锂离子电池内部的对流换热,只考虑热传导的影响;电池导热系数、比热容、密度视为定值,且同一方向上的导热系数相同。圆柱形锂离子电池内部三维非稳态导热微分方程如下[4]:

| $\rho {{{C}}_p}\frac{{\partial T}}{{\partial {{t}}}} = {\lambda _r}\left( {\frac{{{\partial ^2}T}}{{\partial {r^2}}} + \frac{{\partial T}}{{r\partial r}}} \right) + {\lambda _\theta }\frac{1}{{{r^2}}}\frac{{{\partial ^2}T}}{{\partial {\theta ^2}}} + {\lambda _Z}\frac{1}{{{r^2}}}\frac{{{\partial ^2}T}}{{\partial {Z^2}}} + {q^*}\text{。}$ |

式中:

忽略热辐射,电池与空气的对流换热可表示为:

| ${{Q = (}}\sum\limits_{i = 1}^m {{{{h}}_i}} {A_i}\Delta {T_i})\Delta t\text{。}$ |

式中:

电池组内部单体电池呈蜂窝状水平布置,外部有隔热板包裹,封闭夹层空间内的空气流动取决于夹层厚度

格拉晓夫数公式为:

| $G{{{r}}_\delta } = \frac{{g\alpha \Delta t{\delta ^3}}}{{{\nu ^2}}}\text{。}$ |

当夹层厚度很小时

因此,电池表面对流换热系数简化计算如下式:

| ${{h}} = \frac{\lambda }{\delta }\text{。}$ |

本文采用Bernardi等基于电池内部物质均匀发热假设而提出的生热速率模型:

| ${{q}} = \frac{I}{V}\left[ {\left( {E - U} \right) - T\frac{{{\rm d}E}}{{{\rm d}T}}} \right]\text{。}$ |

式中:

| ${{q}} = \frac{{{I^2}{{{R}}_{{{total}}}}}}{V}\text{。}$ |

放电过程中生热率随电流、电阻变化呈非线性变化,电量不足时,电池极化现象急剧增大导致发热量剧增。通过电池内阻特性实验并对实验结果拟合,可获得

锂离子电池的性能、循环寿命和安全性等与温度、放电倍率相关性极大,通过试验测试不同环境温度、不同放电电流下的放电特性、温升特性,考核动力电池组工作稳定性和电池管理系统功能完整性、准确性。

3.1 试验过程试验装置如图2所示。采用美国环测公司的EVH145-2-30-WC-X型温度湿度综合试验箱模拟环境温度,分别为5 ℃,25 ℃,44 ℃。连接ITECH公司的IT8514B型直流电子负载,分别以23 A,46 A恒流放电,对应于3 kn航速直航和全部推进器满负荷工作。在动力电池组样机上表面和侧面粘贴热电偶,热电偶精度为±0.1 ℃。使用CANtest软件模拟发送控制指令,实时获取电池状态信息和故障信息等反馈指令并存储,其中电压采样精度≤±10 mV,温度检测精度≤±1 ℃。

|

图 2 动力电池组试验装置 Fig. 2 Power Battery Pack Test Device |

动力电池组静置不小于6 h,通过长时间传热使内部与外部环境温度接近。试验过程中观察电池组是否有变形、气体放出、异响等现象。

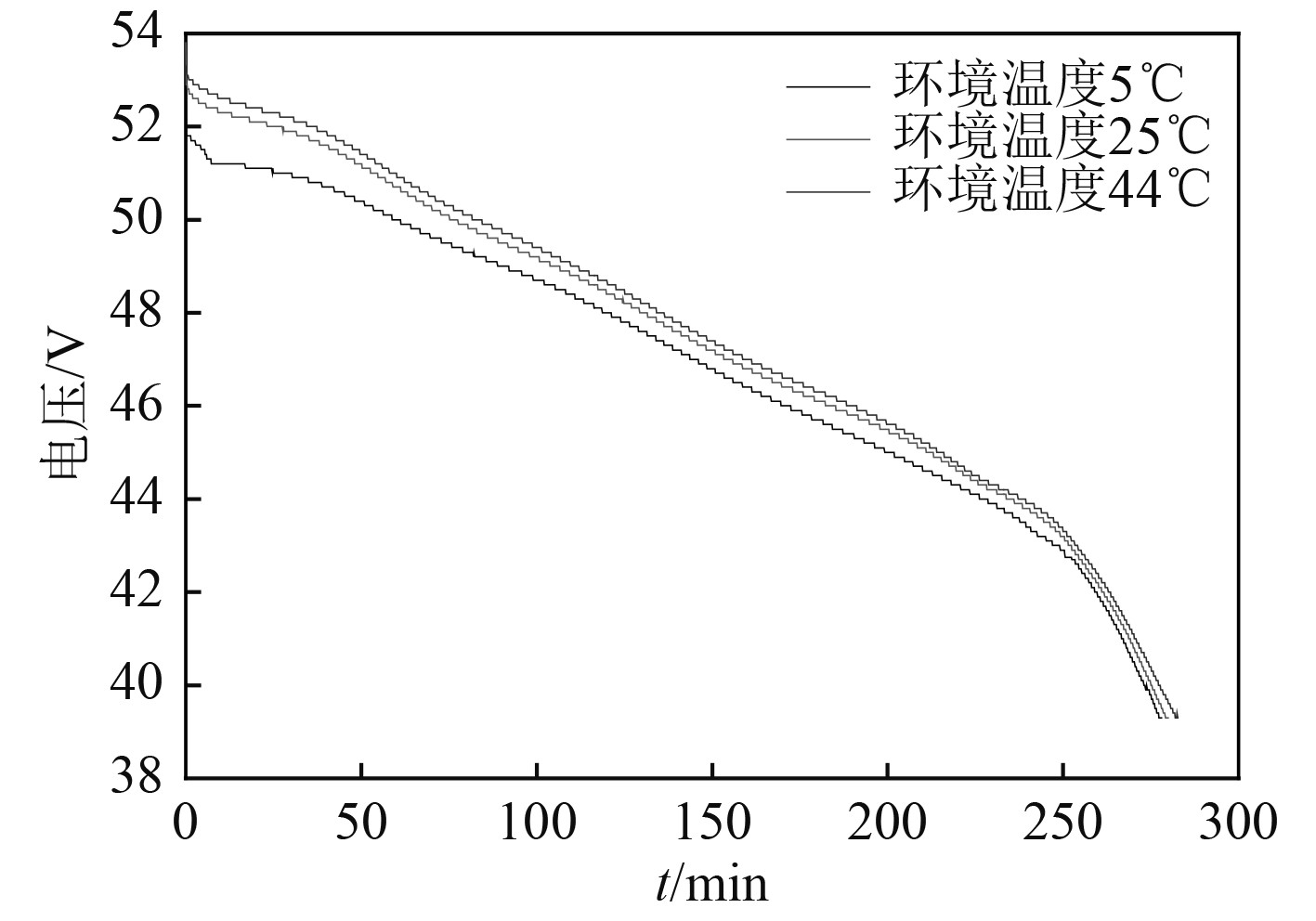

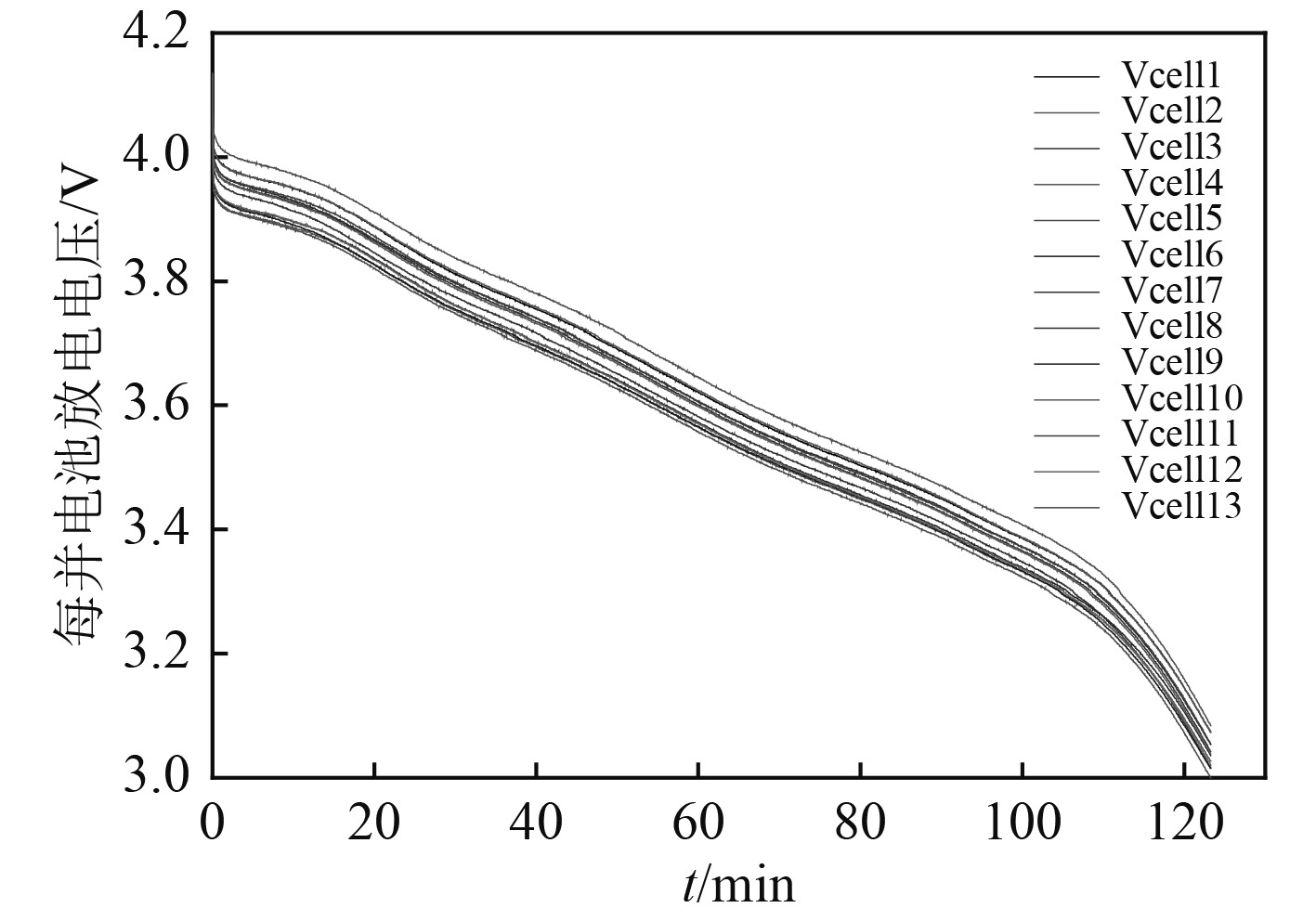

3.2 试验结果图3对应于23 A恒流放电情形,可看出不同温度下放电电压曲线从初始时刻满电电压53.8 V迅速下降,之后缓慢平滑下降至截止电压39.5 V,过程无电压骤升或骤降等异常,符合电推进器48 V±20%的工作电压范围要求。同一时刻5 ℃放电电压相比于25 ℃,44 ℃有较明显降低,这是因为低温导致锂离子扩散速率降低而引起的,同时低温也导致有效放电容量有少许衰减,44 ℃,25 ℃和5 ℃下分别为108.5 Ah,107.3 Ah,106.6 Ah。图4中每并电池放电电压一致性较好,最大相差0.1 V,验证了放电均衡管理策略的有效性。试验结果表明,动力电池组在5 ℃~44 ℃环境温度范围内放电特性稳定。

|

图 3 不同温度下的放电电压曲线 Fig. 3 Discharge voltage curve at different temperatures |

|

图 4 每并电池放电电压曲线 Fig. 4 Discharge voltage curve of each parallel battery |

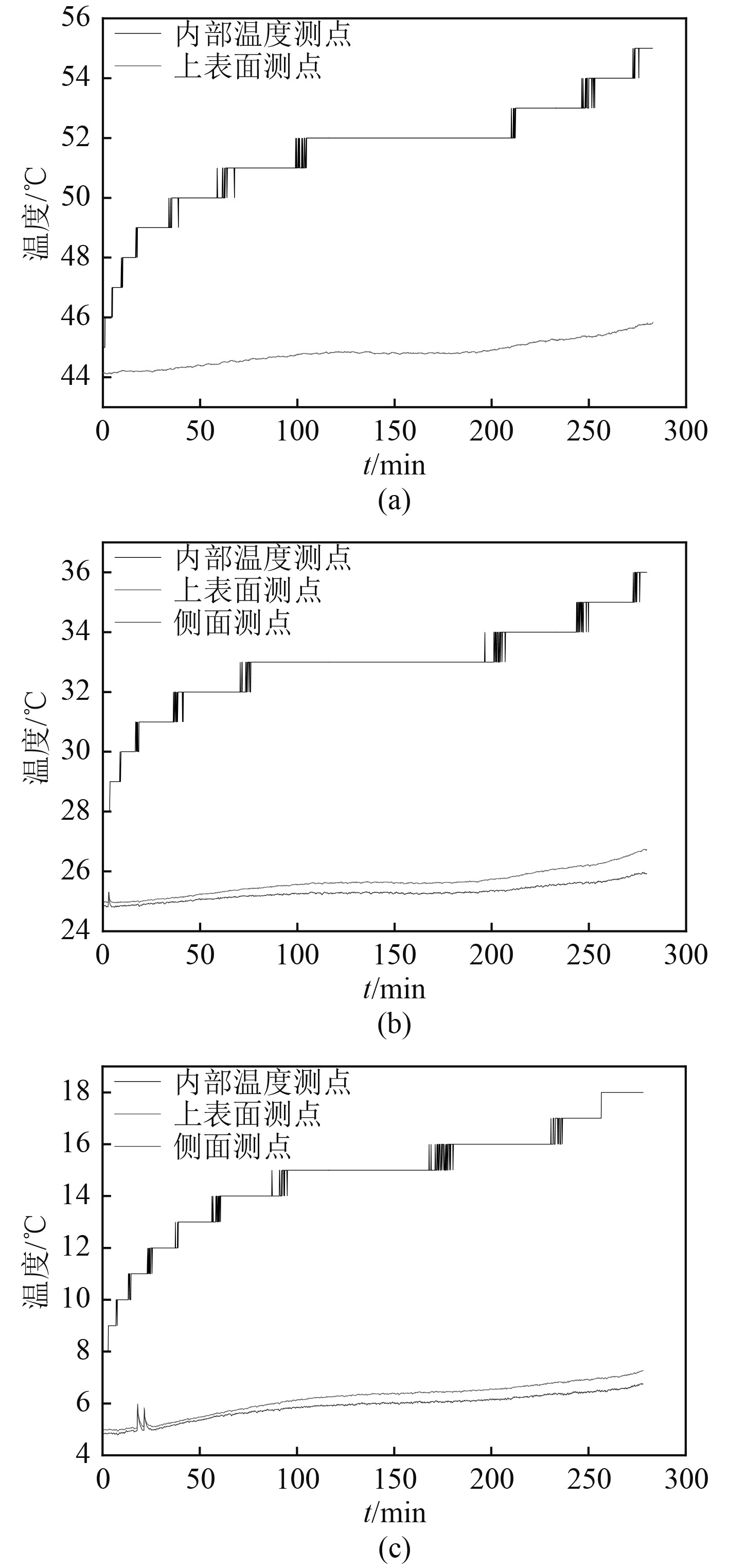

从图5可看出,电池组内部温升特性呈中间变化缓慢、开始和结束前变化较快的特征,放电过程分别从45 ℃,28 ℃,5 ℃升至55 ℃,36 ℃,18 ℃,电池组内部初温与环境温度存在差异,同时电池表面温度明显低于内部温度且温升较小,这是由于隔热保护板导热系数小,延长了环境温度与电池内部温度平衡时间,同时表明隔热保护板可在低温环境下有效保温。上表面温度略高于侧面温度,分析可能是电池组内部空气受热后上浮并向四周扩散形成对流运动,导致了内部传热不均匀。

|

图 5 不同环境温度下各温度测点对比 Fig. 5 Comparison of temperature measurement points at different ambient temperatures |

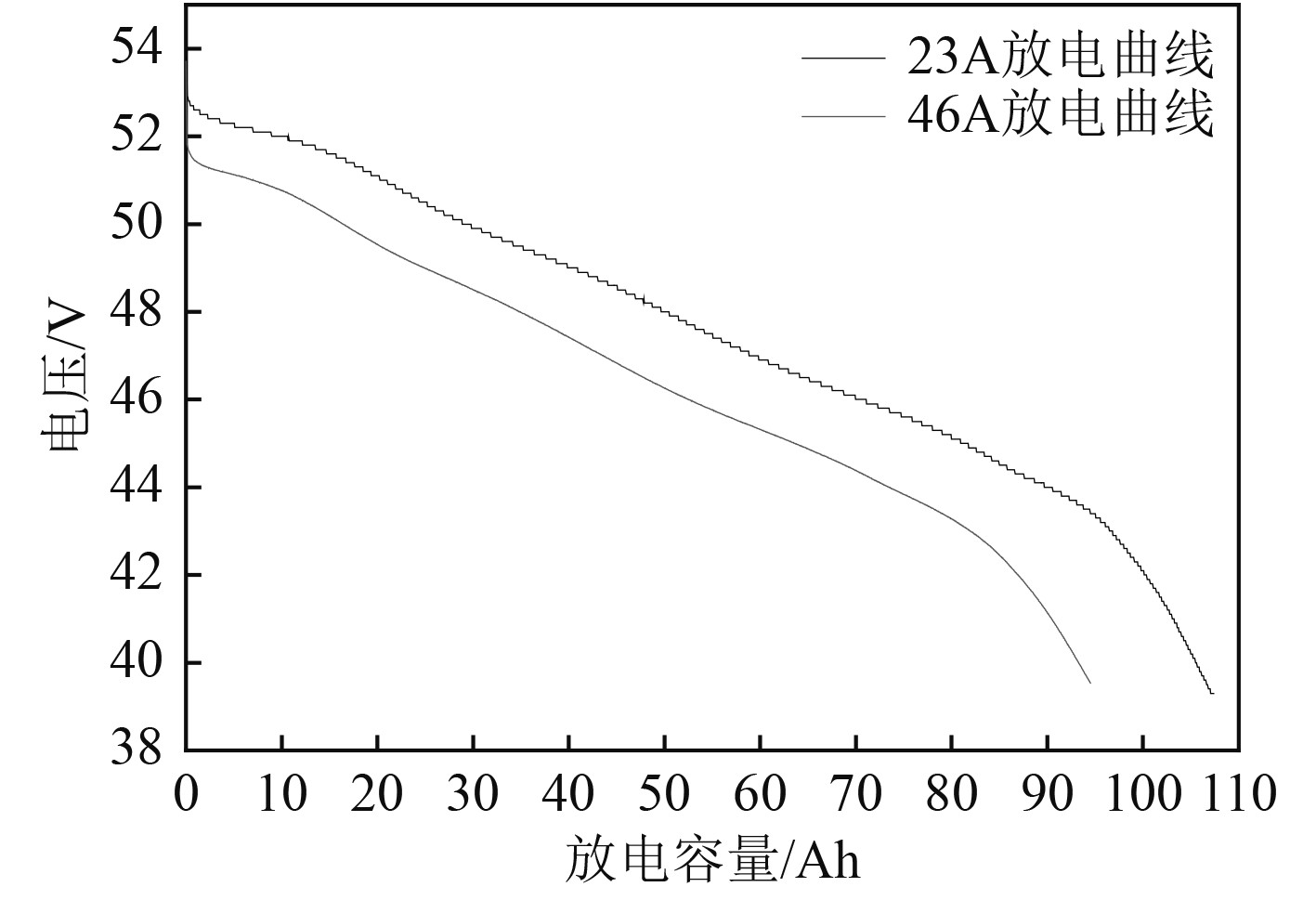

从图6可看出,相同环境温度下,23 A,46 A分别对应放电容量为107.3 Ah,94.5 Ah,放电电流大小对放电容量、放电电压影响作用明显,放电电流越大则放电容量越小、放电电压下降越多。

|

图 6 不同放电电流对应放电容量曲线 Fig. 6 The discharge capacity curve corresponding to different discharge currents |

仿真计算是获取动力电池组内部温度场的有效手段,可快速、低成本验证动力电池热安全性。本文选取动力电池组封闭空间内的某一单体电池作为仿真对象,模拟满负荷时的大电流放电情形,在Abaqus软件中对单体电池进行自然冷却条件下的三维非稳态传热仿真计算,并与试验对比分析。

4.1 网格划分、参数确定建立几何模型并定义材料属性,根据实测单体电池质量与体积,得到电池密度为2835 kg/m3。圆柱形电池材料由正极材料、负极材料、隔膜、铝箔等多种材料复合而成,内部为层叠卷绕结构,导热系数呈各向异性,将径向、周向热量传递看做并联式,而轴向看做串联式,得到径向、周向与轴向导热系数分别为2,2,32.6。对每种材料比热容加权平均,得到平均比热容为877 J/(kg·K)。采用DC3D8八结点线性传热六面体单元划分网格(见图7),网格数24750个。初始环境温度设为299 K,表面对流换热系数为4 W/m3,内置热源,每一时刻热生成率根据实测电流、总内阻与SOC的关系式等计算得到。

|

图 7 网格划分 Fig. 7 Meshing |

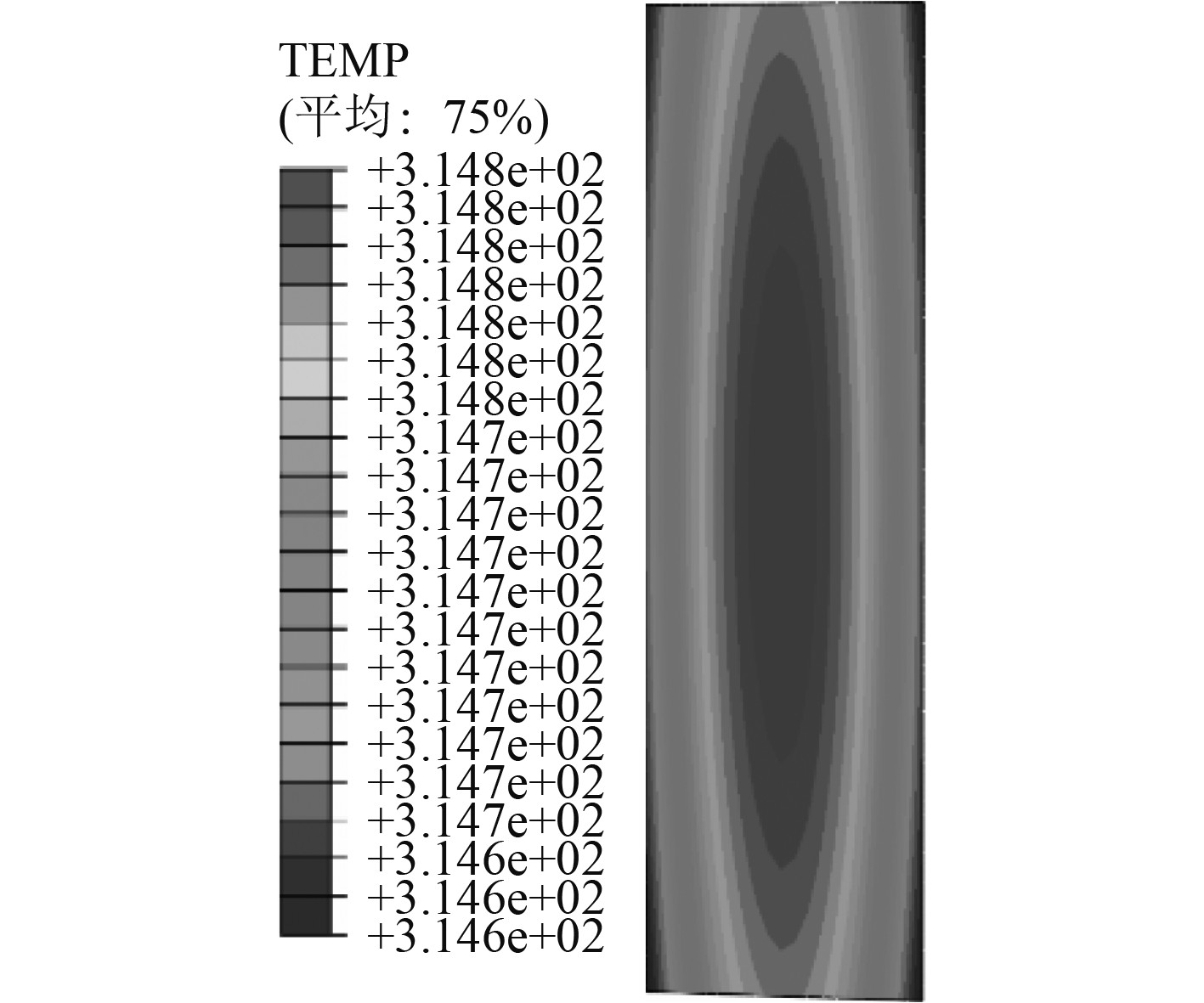

由图8可看出,放电结束时,受单体电池轴向导热系数大于径向、周向的影响,过轴线的电池温度场剖面呈椭圆分布特征,中间温度最高为41.8 ℃,并向电池表面温度递减,且径向温差相比轴向温差偏大,最大相差0.2 ℃,整体上看单体电池内部温度较为均匀、一致,本文采取在电池两端的电极表面布置温度测点的试验方法,可较为准确地反映电池温升特征。

|

图 8 单体电池温度场仿真结果 Fig. 8 Simulation results of temperature field of single cell battery |

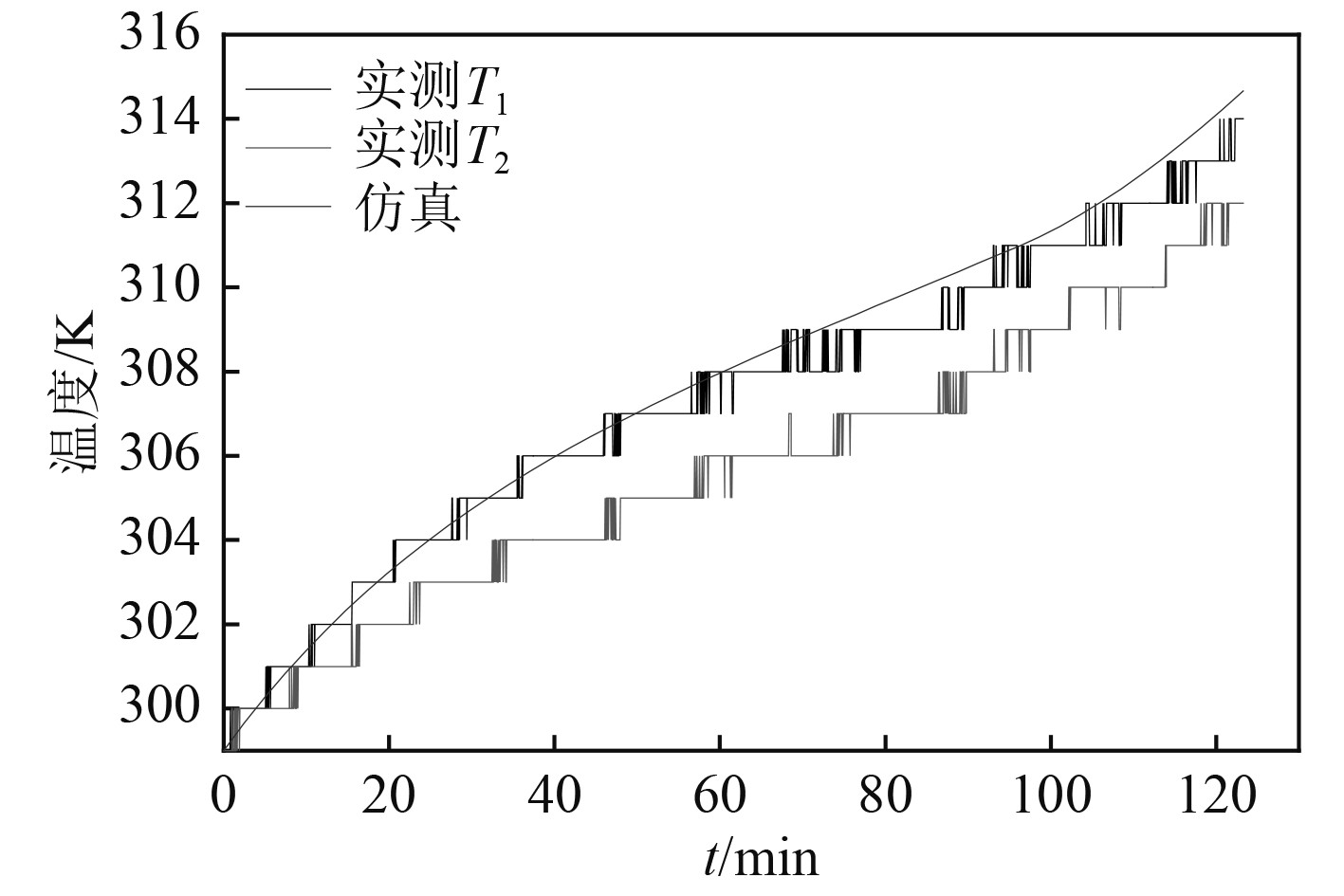

图9为大电流放电过程中温升特性的仿真结果与试验对比曲线,可看出:1)实测温度受温度传感器精度影响呈台阶状变化,同一时刻T1与T2初始阶段相差较小、之后逐渐变大,最大相差3 ℃,但温度随时间变化趋势相似,实测温升特性差异的主要原因是电池组中间区域相比靠近电池组表面的位置,散热条件较差,导致电池组内部温度场不均匀性;2)仿真温升曲线在放电至90 min(剩余电量小于0.25)之后有明显“翘头”特征,且与T1实测曲线较为吻合,这是由于放电接近结束时电阻变化较大导致生热率相应增大引起的,不同位置的单体电池与空气之间对流换热系数的差异导致了T2与仿真曲线的差异;3)单体电池初温为27 ℃,经过123 min 46 A恒流放电,T1测点、T2测点和仿真值分别升至41 ℃,39 ℃,41.7 ℃,不超过允许的最高放电工作温度60 ℃。综上,仿真和试验温升特性均表明了封闭空间内大电流放电情况下该动力电池组的热安全性。

|

图 9 温升特性仿真与试验对比 Fig. 9 Simulation and test comparison of temperature rise characteristic |

1)试验结果表明动力电池组在5 ℃~44 ℃使用环境下工作稳定,放电电压、放电容量满足推进器电压需求;

2)单体电池内部温度场呈椭圆分布特征,整体上均匀一致;

3)电池组内部不同位置散热条件差异导致温度场存在不均匀性,但不超过允许最高放电工作温度,实测值与仿真计算结果相近,验证了封闭空间大电流放电时动力电池组的热安全性,可为水下航行器的研制和应用奠定基础。

| [1] |

陈强. 水下无人航行器[M]. 北京: 国防工业出版社, 2014.

|

| [2] |

钟宏伟. 国外无人水下航行器装备与技术现状及展望[J]. 水下无人系统学报, 2017(3).

|

| [3] |

龚锋, 王力. UUV用动力锂电池综述[J]. 船电技术, 2013(8).

|

| [4] |

CHEN Y F, EVANS J W. Three-dimensional thermal modeling of lithium-polymer batteries under galvanostatic discharge and dynamic power profile[J]. Journal of The Electrochemical Society, 1994, 141(11): 2947-2955. DOI:10.1149/1.2059263 |

| [5] |

江超. 纯电动汽车用动力电池组热特性研究[D]. 合肥: 合肥工业大学, 2015.

|

2020, Vol. 42

2020, Vol. 42