舰载雷达天线通过其转台系统实现指定转速下匀速旋转,舰船转台系统为典型的复杂机电耦合系统,机械传动方式为方位电机经过减速机以及主从动齿轮将动力传至主轴,通过伺服控制确保转台可在不同转速工况下平稳运转。由于齿轮的加工装配误差、齿轮啮合力造成的刚性变形、热变形等因素的影响,轮齿实际啮合曲线不是理想渐开线曲线,由此带来啮入啮出冲击,齿轮传动过程中附加的动载荷增大了转台系统的振动加速度,从而产生不利的噪声影响。此外,转台系统中轴承因润滑状况不佳造成的摩擦振动也加剧了转台振动噪声。转台系统刚度不断随时间变化,为非线性系统,通过振动噪声仿真软件对其进行数值求解,获取的结果受到模型简化、边界条件施加、网格划分等因素的影响,具有一定局限性,误差较大。因此,需对转台系统进行振动噪声试验分析才能准确获取其噪声来源[1-4]。

本文基于振动噪声数据采集器、加速度传感器以及传声器,对不同转速工况下的舰船转台系统进行振动噪声测试,通过其振动加速度频谱图和噪声频谱图对转台系统噪声产生原因进行研究分析,结果可为舰船转台系统减振降噪提供理论以及试验依据。

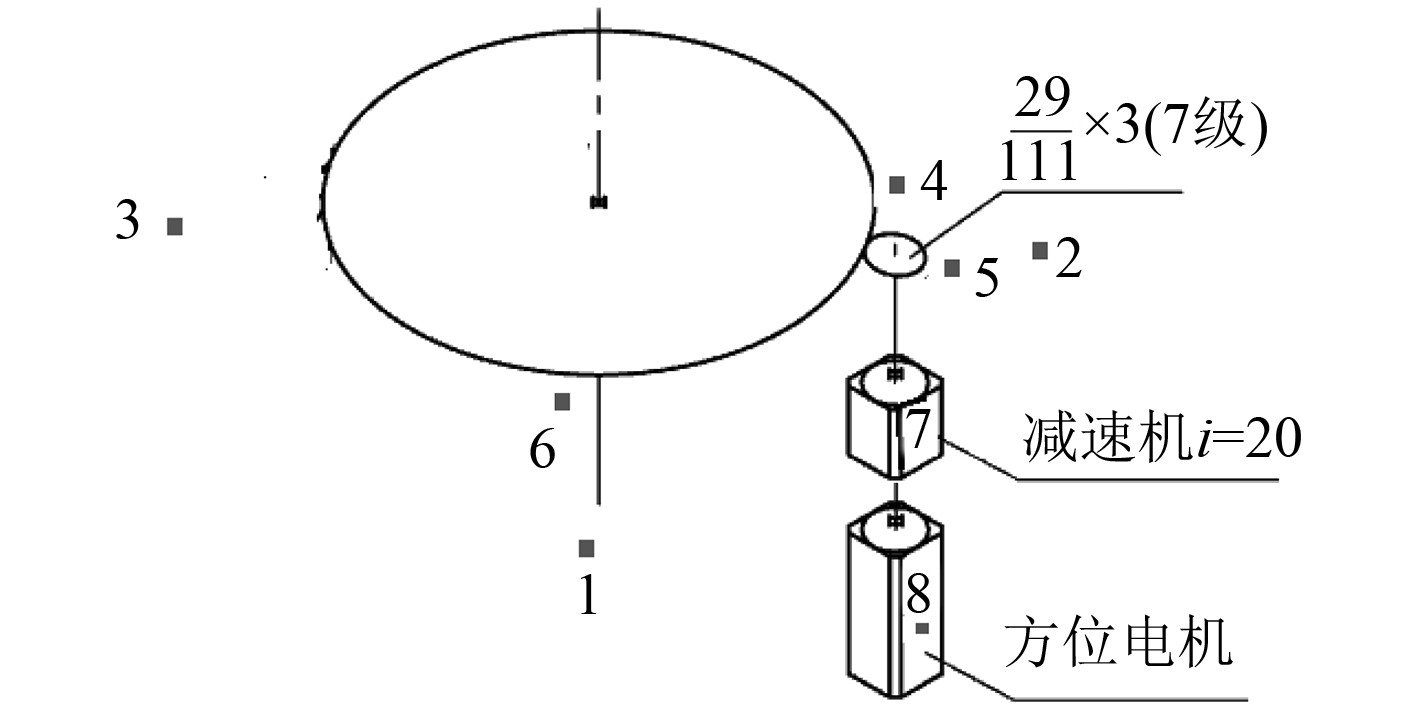

1 转台系统振动噪声试验测试方法及试验仪器依据《GJB 4058-2000 舰船设备噪声、振动测量方法》,基于数据采集器,搭建了舰船转台系统机械振动与噪声测试平台,测试系统组成示意图如图1所示。3个传声器分别布置在与齿轮啮合中心点的距离为1 m的3个方向,测点编号为1,2,3,测量转台的噪声值。编号4加速度传感器贴敷在主轴的轴承盖上,测量从动齿轮沿径向X向的振动加速度。编号5加速度传感器贴敷在主动齿轮的轴承盖上,测量主动齿轮沿径向的振动加速度。编号6加速度传感器贴敷在主轴的轴承盖另一侧,测量从动齿轮沿径向Y向的振动加速度。编号7加速度传感器贴敷在减速机外壳,测量减速机沿径向的振动加速度。编号8加速度传感器贴敷在电机外壳,测量电机沿径向的振动加速度[5-7]。

|

图 1 转台加速度传感器和传声器布置图 Fig. 1 Layout of turntable acceleration sensor and microphone |

转台系统噪声主要来源于齿轮传动、轴承摩擦等,转台故障产生的振动信号会有调制现象,振动加速度频谱图会出现相应的调制边频带,对振动信号中边频带信息进行特征识别提取,可对转台系统的故障信号源进行定位。转台系统齿轮传动过程中,轮齿啮合力的变化会造成振动加速度幅值波动,该现象为幅值调制。齿轮加工装配误差带来啮合刚度函数相位发生周期性的变化,此现象为频率调制。齿轮实际啮合过程中,振动加速度频谱图中会同时出现频率调制以及幅值调制现象[8-10]。以下为单频率调制下的振动加速度时域输出信号:

| $ y(t) = A[1 + \varepsilon \cos (2{\text{π}} {f_s}t)]\cos [2{\text{π}} {f_b}t + \mu \sin (2{\text{π}} {f_s}t)] \text{。}$ | (1) |

式中:A为转台系统振动信号的幅值;fb为载波频率;fs为调制频率;ε为幅值的调制系数;μ为频率的调制系数。

对上式的正频率部分进行傅里叶转换可知,振动信号频谱图中具有3组以fb-+fs,fb-fs,fb为中心,间距均是转频fs的频率成分,以上表明振动信号中同时出现频率调制以及幅值调制现象。以下为不同频率成分对应的幅值大小:

| $ \begin{split} & \left| {\left. {Y\left( {{f_b} - n{f_s}} \right)} \right|} \right. = {\left( { - 1} \right)^{n + 1}}\frac{1}{2}A\varepsilon {J_{N - 1}}\left( \mu \right) + {\left( { - 1} \right)^n}A{J_N}\left( \mu \right) + \\ & {\left( { - 1} \right)^{n - 1}}\frac{1}{2}A\varepsilon {J_{N + 1}}\left( \mu \right)\left| {\left. {Y\left( {{f_b} + n{f_s}} \right)} \right|} \right. =\\ & \frac{1}{2}A\varepsilon {J_{N - 1}}\left( \mu \right) + A{J_N}\left( \mu \right) + \frac{1}{2}A\varepsilon {J_{N + 1}}\left( \mu \right)\text{。} \end{split} $ | (2) |

由上式可知,对于n的任意取值,始终有

|

图 2 转台系统振动信号频谱图 Fig. 2 The vibration signal spectrum of the turntable system |

在室外进行转台噪声测试,背景噪声为54 dB(A)。转台30 r/min工况下,传声器2噪声值最大且为67.6 dB(A),比背景噪声值大13.6 dB(A),满足《GJB 4058-2000 舰船设备噪声、振动测量方法》对背景噪声的测试要求。

齿轮啮合频率

电机轴频

此工况下,传声器和加速度传感器的时域曲线变化趋势较为平稳,电机振动加速度最大且为0.29 g,减速机振动加速度为0.21 g,主轴振动加速度最小且为0.05 g。

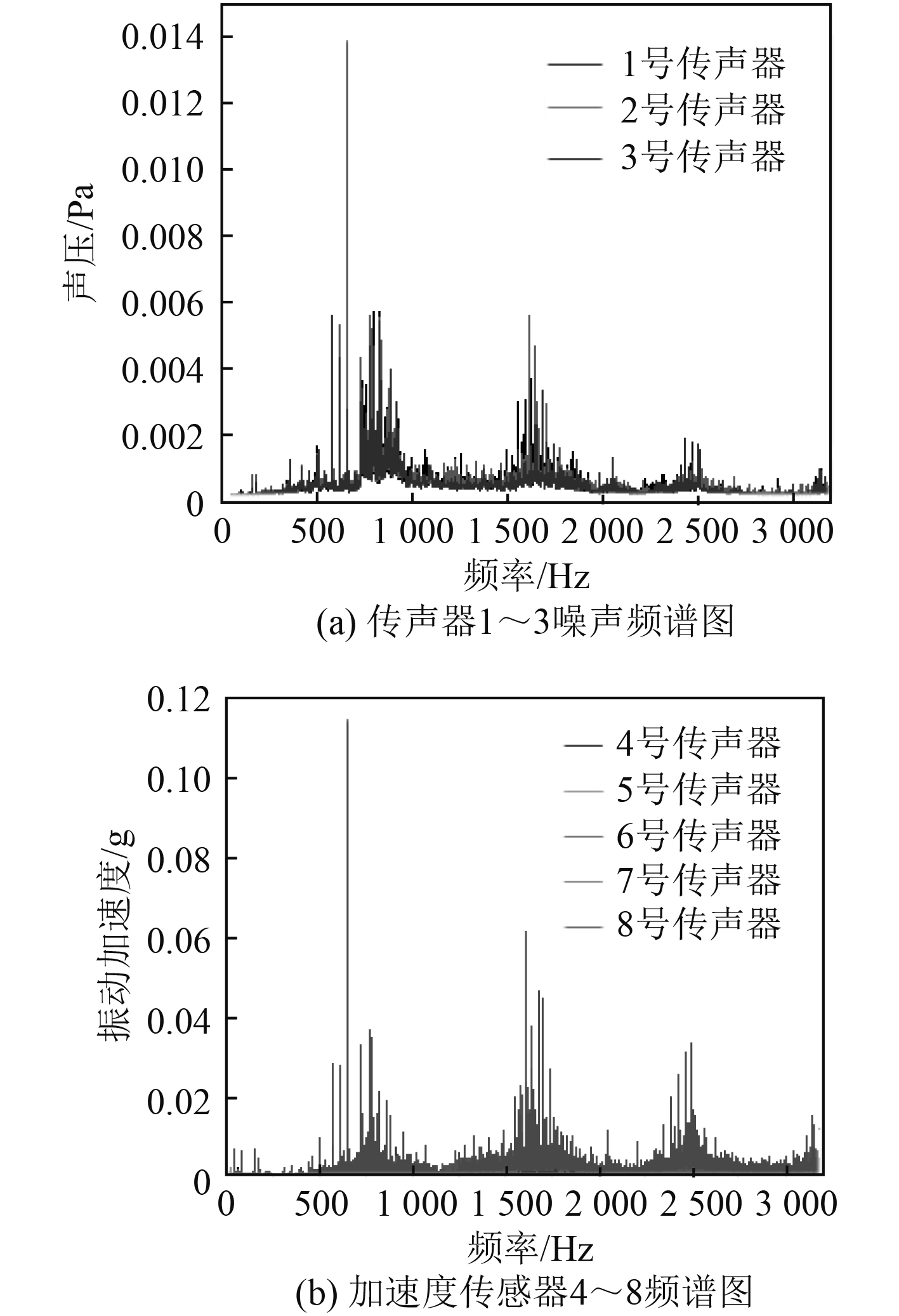

图3为转台30 r/min工况下振动噪声频谱图。在646.09 Hz处噪声能量最大,峰值频率2 424.22 Hz和2 462.11 Hz相差38 Hz。转台系统在646 Hz处振动能量最大,38.3 Hz为方位电机轴频,噪声能量和振动能量分布一致,均在646.09 Hz能量最大,集中在500~1 000 Hz之间、1 500~1 800 Hz之间、2 300 Hz至2 700 Hz之间,646.09 Hz振动能量最大处对应加速度传感器8为方位电机,表明转台振动和噪声分别都与方位电机轴频有关。

|

图 3 转台系统30 r/min工况下振动噪声频谱图 Fig. 3 Vibration and noise spectrum diagram of turntable system under 30 r/min condition |

转台60 r/min工况下,传声器2和传声器3噪声值较大且为73.3 dB(A),传声器1噪声值较小且为71.1 dB(A)。

齿轮啮合频率

电机轴频

此工况下,电机振动加速度最大且为0.65 g,减速机振动加速度为0.55 g,主轴振动加速度最小且为0.09 g。

图4为转台60 r/min工况下振动噪声频谱图,噪声在1520.31 Hz处能量最大,峰值频率中444.92 Hz为4倍的齿轮啮合频率且对应噪声能量较小,1 216.41 Hz和1 292.19 Hz相差76 Hz,1 444.53 Hz,1 520.31 Hz,1 596.48 Hz均相差76 Hz,1 642.19 Hz和1 717.97 Hz相差76 H。转台在76 Hz处振动能量最大,峰值频率中,444.75 Hz振动能量较小,1 642 Hz,1 718 Hz,1 794 Hz三个峰值频率相差均为76 Hz,76.5 Hz为电机轴频,噪声能量和振动能量分布一致且集中在1 200~2 000 Hz之间,表明转台噪声受到电机转速调制,其振动与噪声均和电机轴频有关。

|

图 4 转台系统60 r/min工况下振动噪声频谱图 Fig. 4 Vibration and noise spectrum diagram of turntable system under 60 r/min condition |

图5为电机空载加速度传感器和传声器布置图,2个传声器分别布置在与电机距离为1 m的2个方向,测点编号为1,2,测量电机的噪声值。编号3加速度传感器贴敷在电机外壳,测量电机沿径向的振动加速度。编号4加速度传感器贴敷在减速机外壳,测量减速机沿径向的振动加速度。

|

图 5 电机空载加速度传感器和传声器布置图 Fig. 5 Layout of no-load motor acceleration sensor and microphone |

30 r/min工况下,仅电机空转时传声器1噪声值最大且为58.2 dB(A),电机振动加速度为0.34 g。仅电机连减速机空转时传声器1噪声值最大且为68.1 dB(A),电机振动加速度为0.51 g,减速机振动加速度为0.25 g。

电机转速

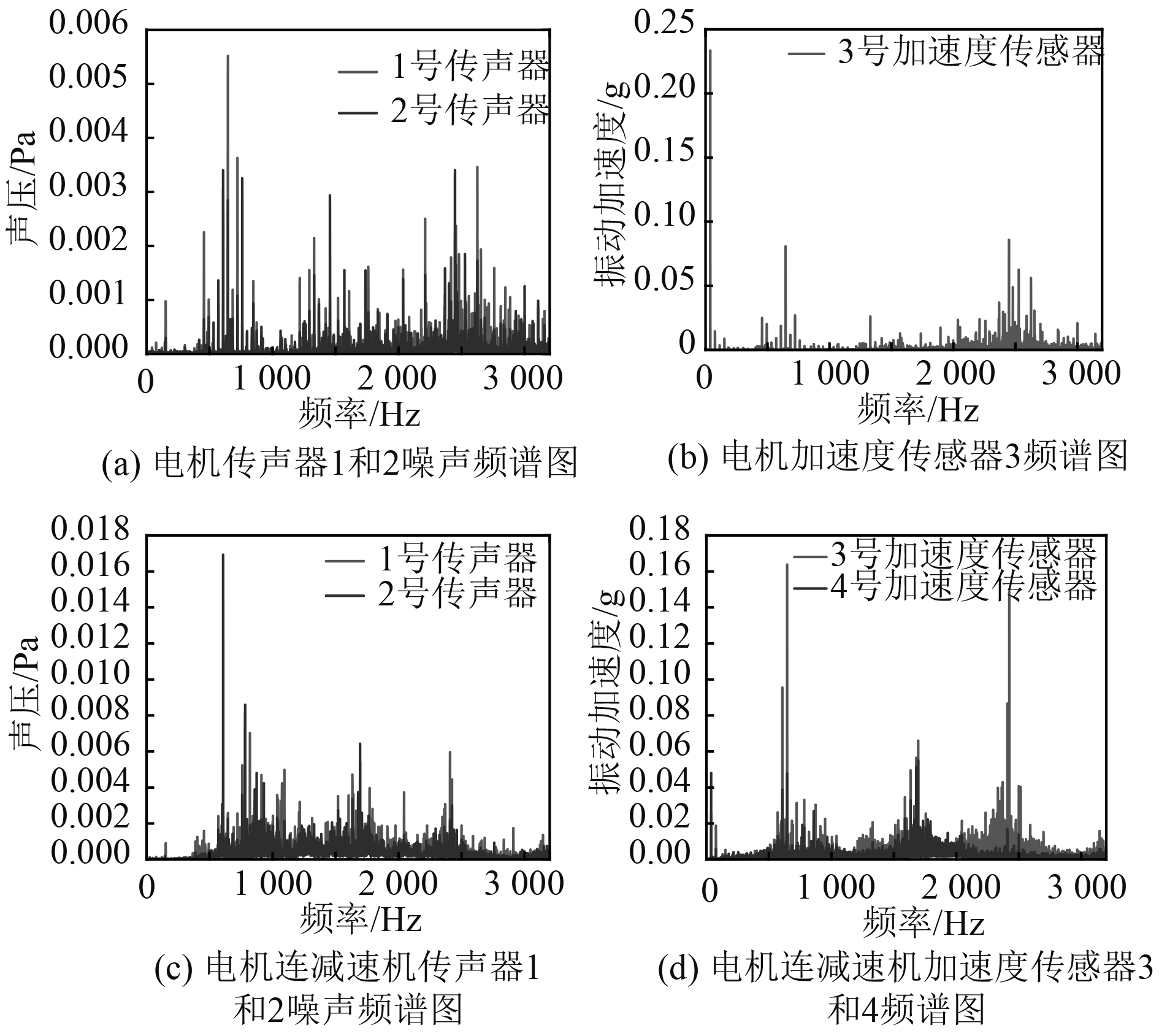

图6为30 r/min工况下电机空载振动噪声频谱图,仅电机空转时在646.09 Hz处噪声能量最大,峰值频率607.81 Hz和646.09 Hz的间隔为38 Hz。在38 Hz处振动能量最大。仅电机连减速机空转时传声器1和传感器2分别在607.81 Hz,782.81 Hz处噪声能量最大,峰值频率607.81 Hz和646.09 Hz的间隔为38 Hz。加速度传感器3和4分别在646 Hz,1 694.5 Hz处振动能量最大,峰值频率608 Hz和646 Hz的间隔为38 Hz。由以上可知,30 r/min工况下电机空转以及电机连减速机空转时的噪声和振动都同电机轴频有关。

|

图 6 30 r/min工况下电机空载振动噪声频谱图 Fig. 6 Vibration and noise spectrum of no-load motor under 30 r/min conditon |

60 r/min工况下,仅电机空转时传声器1噪声值较大且为76.5 dB(A),方位电机振动加速度为0.77 g。仅电机连减速机空转时传声器1噪声值较大且为77 dB(A),方位电机振动加速度为1.08 g,减速机振动加速度为0.7 g。

电机转速

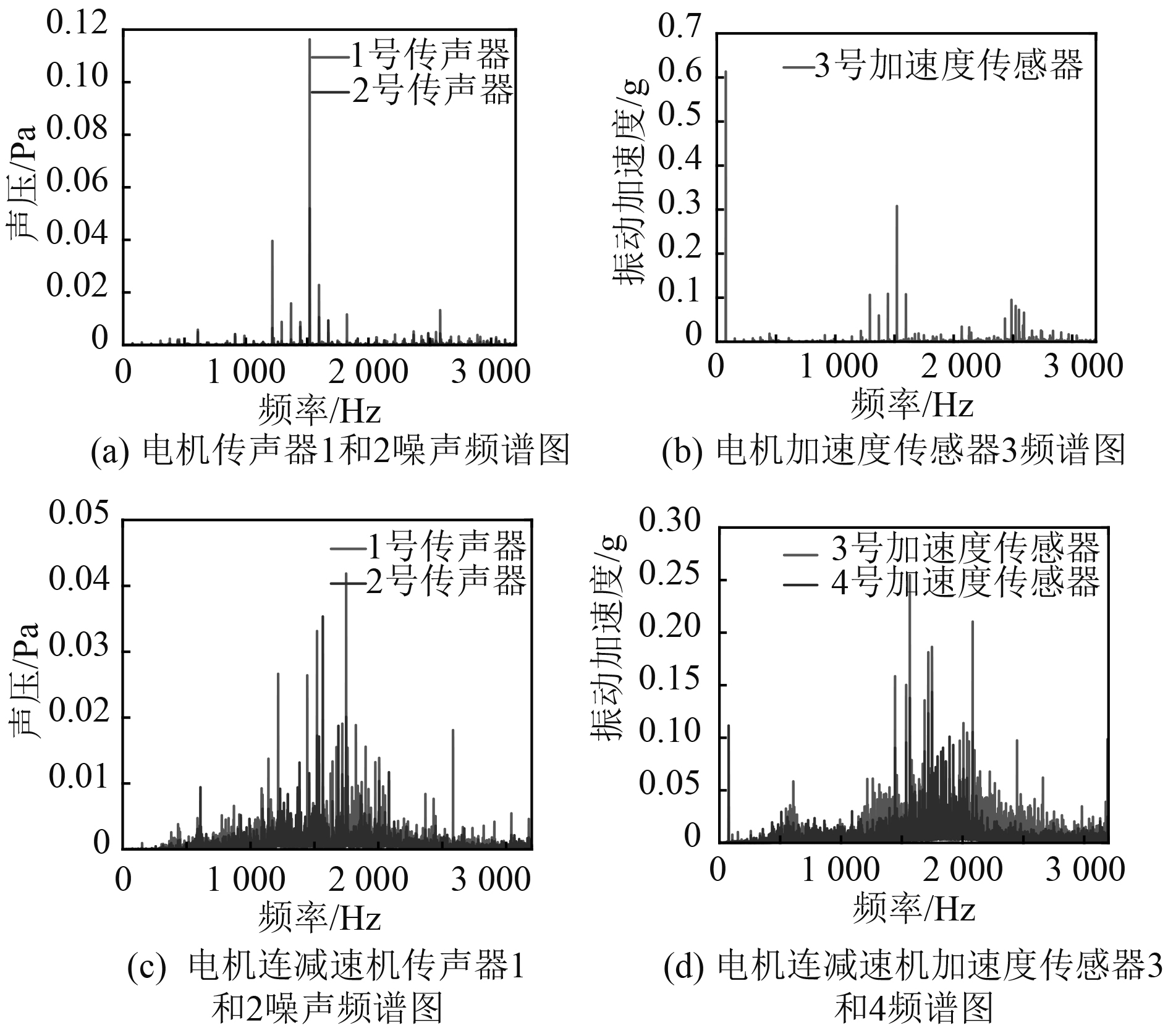

图7为60 r/min工况下电机空载振动噪声频谱图,仅电机空转时在1 520.31 Hz处噪声能量最大,峰值频率中1 216.41 Hz,1 292.19 Hz,1 368.36 Hz,1 444.14 Hz,1 520.31 Hz和1 596.48 Hz的间隔都为76 Hz。76 Hz处振动能量最大,峰值频率中1 292.25 Hz,1 368.25 Hz,1 444.25 Hz,1 520.25 Hz,1 596.25 Hz相差均为76 Hz。仅电机连减速机空转时传声器1和2分别在1 566.02 Hz,1 748.44 Hz处噪声能量最大,峰值频率中1 444.14 Hz,1 520.31 Hz和1 596.48 Hz的间隔为76 Hz。加速度传感器3和4分别在1 566 Hz,1 748.25 Hz处振动能量最大。综上可知,噪声受到电机转速调制,噪声以及振动均与电机轴频有关。

|

图 7 60 r/min工况下电机空载振动噪声频谱图 Fig. 7 Vibration and noise spectrum of no-load motor under 60 r/min conditon |

由表1可知,齿轮啮合频率对应的噪声以及振动能量较小,电机和减速机的振动加速度明显高于主动齿轮和从动齿轮轴承处振动加速度,随着转速增大,电机和减速机的振动加速度增加,转台噪声也相应增大。不同工况下,噪声能量与振动能量分布均保持一致,峰值频率的间隔都对应电机轴频。相同转速下,电机连减速机空载噪声值都大于电机空载噪声值,转速增大至60 r/min时,电机空转噪声值显著增加。

|

|

表 1 不同工况下转台振动噪声对比 Tab.1 Comparison of vibration and noise of turntable under different working conditions |

综上所述,舰船转台系统噪声主要来源于电机以及减速机。

6 结 语转台60 r/min时噪声值最大且为73.3 dB(A),仅电机空转时60 r/min的噪声值显著大于其30 r/min的噪声值,相同转速下电机连减速机空转时噪声值大于转台噪声值。不同工况下,振动与噪声能量分布较为一致且主要集中在1 200~2 000 Hz之间,峰值频率间隔为电机轴频。主轴的齿轮啮合频率对应振动噪声能量较小,电机和减速机的振动加速度较大。电机和减速机的振动为转台系统的主要噪声源,转台系统的降噪应从电机和减速机的减振入手。

| [1] |

柴岩, 钟良, 杨建刚. 汽轮机低压缸轴承座振动分析和动平衡试验研究[J]. 汽轮机技术, 2017, 59(1): 50-52. CAI Yan, ZHONG Liang, YANG Jian-gang. Bearing pedestal vibration analysis and balance test of a turbine low pressure rotor with bearing located on the exhaust cylinder[J]. Turbine Technology, 2017, 59(1): 50-52. DOI:10.3969/j.issn.1001-5884.2017.01.013 |

| [2] |

肖汉林, 于俊卫, 张瑞斌, 等. 鱼雷电机-艉轴系统振动与声辐射特性分析[J]. 鱼雷技术, 2005, 13(4): 33-36. XIAO Han-lin, YU Jun-wei, ZHANG Rui-bin, et al. Research on vibration and acoustic radiation characteristic of torpedo electric motor and stern shaft system[J]. Torpedo Technology, 2005, 13(4): 33-36. DOI:10.3969/j.issn.1673-1948.2005.04.008 |

| [3] |

仇远旺, 王国治, 胡玉超, 等. 舰船振动噪声的快速预报技术[J]. 舰船科学技术, 2011, 33(11): 89-93. QIU Yuan-wang, WANG Guo-zhi, HU Yu-chao, et al. Research on fast predict method for vibration and underwater noise of warship[J]. Ship Science and Technology, 2011, 33(11): 89-93. DOI:10.3404/j.issn.1672-7649.2011.11.020 |

| [4] |

ABBES MS, BOUAZIZ S, CHAARI F. An acoustic-structural interaction modelling for the evaluation of a gearbox-radiated noise[J]. International Journal of Mechanical Sciences, 2008, 50(3): 569-577. DOI:10.1016/j.ijmecsci.2007.08.002 |

| [5] |

唐善政. 汽车驱动桥噪声的试验研究与控制[J]. 汽车科技, 2000(3): 14-19. TANG Shan-zheng. Experimental research and control of automobile drive axle noise[J]. Automobile Science and Technology, 2000(3): 14-19. DOI:10.3969/j.issn.1005-2550.2000.03.004 |

| [6] |

舒歌群, 韩睿. 往复压缩机噪声诊断及降噪研究[J]. 压缩机技术, 2004, 15(1): 8-11. SHU Ge-qun, HAN Rui. Noise dignosis and studies on decreasing noise for reciprocating compressor[J]. Compressor Technology, 2004, 15(1): 8-11. DOI:10.3969/j.issn.1006-2971.2004.01.003 |

| [7] |

谢平, 王晓光. 某型燃气涡轮起动机振动测试系统的研发[J]. 液压与气动, 2016(7): 89-94. XIE Ping, WANG Xiao-guang. Realization of vibration testing system for gas turbine starter[J]. Chinese Hydraulics & Pneumatics, 2016(7): 89-94. DOI:10.11832/j.issn.1000-4858.2016.07.017 |

| [8] |

沈国际, 陶利民, 温熙森, 等. 基于Wigner分布的齿轮箱振动信号相位估计[J]. 机械工程学报, 2004, 40(9): 185-189. SHEN Guo-biao, TAO Li-min, WEN Xi-sen, etc. Phase estimation of gear box vibration signal based on Wigner distribution[J]. Chinese Journal of Mechanical Engineering, 2004, 40(9): 185-189. DOI:10.3321/j.issn:0577-6686.2004.09.039 |

| [9] |

杜巧连, 张克华. 基于自身振动信号的液压泵状态监测及故障诊断[J]. 农业工程学报, 2007, 23(4): 120-123. DU Qiao-lian, ZHANG Ke-hua. Condition monitoring and fault diagnosis of hydraulic pump based on inherent vibration signals[J]. Transactions of the CSAE, 2007, 23(4): 120-123. DOI:10.3321/j.issn:1002-6819.2007.04.023 |

| [10] |

王勇. 小波变换下舰船辐射噪声特征提取[J]. 舰船科学技术, 2016, 38(22): 10-12. WANG Yong. Ship radiated noise feature extraction based on wavelet transformation[J]. Ship Science and Technology, 2016, 38(22): 10-12. |

2020, Vol. 42

2020, Vol. 42