轴系校中状态对轴承载荷分配、轴系运转稳定性有重要影响,从最早的直线校中法到后来的负荷校中法、合理校中法和动态校中法等,这些校中方法对轴系校中的影响因素考虑得越来越全面,校中结果也越来越接近轴系布置的真实情况。但对于这些校中方法的研究,多数集中于校中方法本身,对于轴系校中之后振动特性的改变研究较少[1-2]。

国内外学者在轴承标高变化对轴系振动和稳定性影响方面做了一些工作。崔颖[3]认为轴承的油膜失稳特性与轴承的标高抬起引起的轴承动态平均载荷降低密切相关。马斌[4]提出抬高尾轴承标高可以使尾轴承的承载更加均匀,并研究了抬高尾轴承标高对尾轴承处轴心振动的影响。刘金林比较了直线状态和轴承变位后轴系横向振动和回旋振动响应特性。刘荣强[5]通过传递矩阵法研究了多跨轴系各轴承标高变化对轴系失稳转速的影响。刘学伟[6]比较了直线校中和以尾轴后轴承静载最小的优化校中2种情况下的轴承力传递特性。Lee[7-8]认为轴承不校中引起的轴承刚度变化将显著影响转子系统的不平衡响应和临界转速。Matthew[9]通过研究发现在风机中齿轮箱与发电机的联接之间给予一定的不校中量有利于延长风机的寿命。上述研究对深入了解轴系振动特性有重要意义,但主要考虑的是轴承标高变化时轴系的振动特性,没有将校中方法与轴系振动结合起来考虑,缺乏轴系校中对其振动特性影响的研究。

本文首先对某船推进轴系进行负荷校中,通过求解雷诺方程实现轴系校中振动计算的轴承变位处理,然后研究轴系校中状态对轴承的油膜特性和轴系横向振动传递特性的影响,最后通过试验对上述有限元分析结果进行验证。

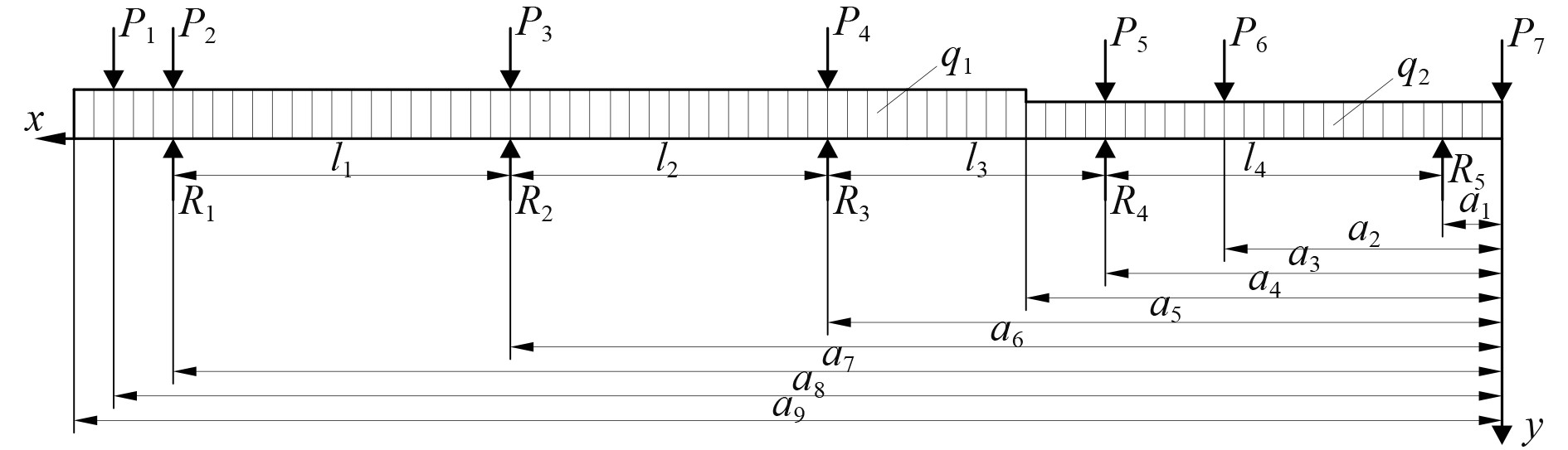

1 某船推进轴系负荷校中 1.1 轴系简化模型及参数在进行轴系校中时,将推进轴系在弹性联轴器处断开,只考虑弹性联轴器输出端至螺旋桨的推进轴系简化模型如图1所示。轴系有5个轴承支承,从螺旋桨端至弹性联轴器端依次为尾后轴承、尾中轴承、尾前轴承、推力轴承和中间轴承,将其依次编号为1#~5#轴承。为了计算方便,将轴颈一些位置的突起简化成集中载荷处理。推进轴系载荷分布如图2所示。

|

图 1 轴系模型 Fig. 1 Shafting model |

|

图 2 轴系载荷分布 Fig. 2 Load distribution of shafting |

推进轴系参数如表1所示。校中过程中力的单位采用吨力,

|

|

表 1 轴系参数 Tab.1 Shafting parameters |

将1#,4#和5#轴承布置在一条在直线上,通过改变2#和3#轴承的标高来实现轴系的负荷校中。负荷校中前后各轴承的支反力和轴承标高如表2所示,这里轴承标高以重力的反方向为正向。

|

|

表 2 轴承支反力和标高 Tab.2 Reaction force and elevation of bearings |

从表2可以看到,直线校中状态下,1#轴承的承载最大,明显大于其他各轴承,2#轴承承载很小,有脱空的可能。进行负荷校中后1#轴承的承载相对减小,2#轴承的承载明显增大,各轴承的支反力分布更加均匀,这有利于减小1#轴承的磨损和损坏的几率,对延长轴承寿命和保证轴系运行安全有利。

1.2.2 轴承变位的处理运转工况下,轴颈与轴承之间形成润滑油膜,轴承对轴系的支撑刚度实际上是油膜刚度、轴承机械结构刚度和轴承基座刚度的串联。由于轴承油膜刚度远小于机械结构刚度,因此轴承对轴系的支撑刚度主要取决于油膜刚度。轴系与轴承之间通过油膜进行力和振动的传递,轴承变位不仅会导致轴承载荷和轴颈倾斜角度的改变,同时还会改变轴承的油膜刚度和分布,对轴系的振动特性产生影响。当然,轴承油膜特性还会受到温度、润滑油粘度等因素的影响,这里主要考虑轴承变位的影响,其他因素保持不变。

以轴颈靠近螺旋桨一端几何中心为原点,轴颈与轴承截面中心连线为

图中,

根据流体动力润滑理论,轴承油膜压力分布与油膜厚度和轴颈转速的关系可以用雷诺方程表示如下:

| $\frac{\partial }{{\partial x}}(\frac{{{h^3}}}{\eta } \cdot \frac{{\partial p}}{{\partial x}}) + \frac{\partial }{{\partial z}}(\frac{{{h^3}}}{\eta } \cdot \frac{{\partial p}}{{\partial z}}) = 6U\frac{{\partial h}}{{\partial x}} + 6V\frac{{\partial h}}{{\partial z}} + 12V\text{。}$ | (1) |

式中:

|

图 3 径向滑动轴承油膜分布示意图 Fig. 3 Sketch map of oil film distribution of radial sliding bearing |

当轴系在稳定工况下运行时,径向速度分量

| $\frac{\partial }{{\partial x}}(\frac{{{h^3}}}{\eta } \cdot \frac{{\partial p}}{{\partial x}}) + \frac{\partial }{{\partial z}}(\frac{{{h^3}}}{\eta } \cdot \frac{{\partial p}}{{\partial z}}) = 6U\frac{{\partial h}}{{\partial x}}\text{。}$ | (2) |

Reynolds边界条件认为液膜在轴承间隙内不是连续的,液膜在轴承扩散区的某处随着负压的增大而自然破裂,其边界条件为:

| $ \left\{ {\begin{array}{*{20}{c}} {\varphi = 0,p = 0};\\ {\varphi = [{\varphi _2},2{\text π} ],p = 0,\displaystyle\frac{{\partial p}}{{\partial \varphi }} = 0}\text{。} \end{array}} \right. $ | (3) |

式中:φ2为油膜破裂终止角。

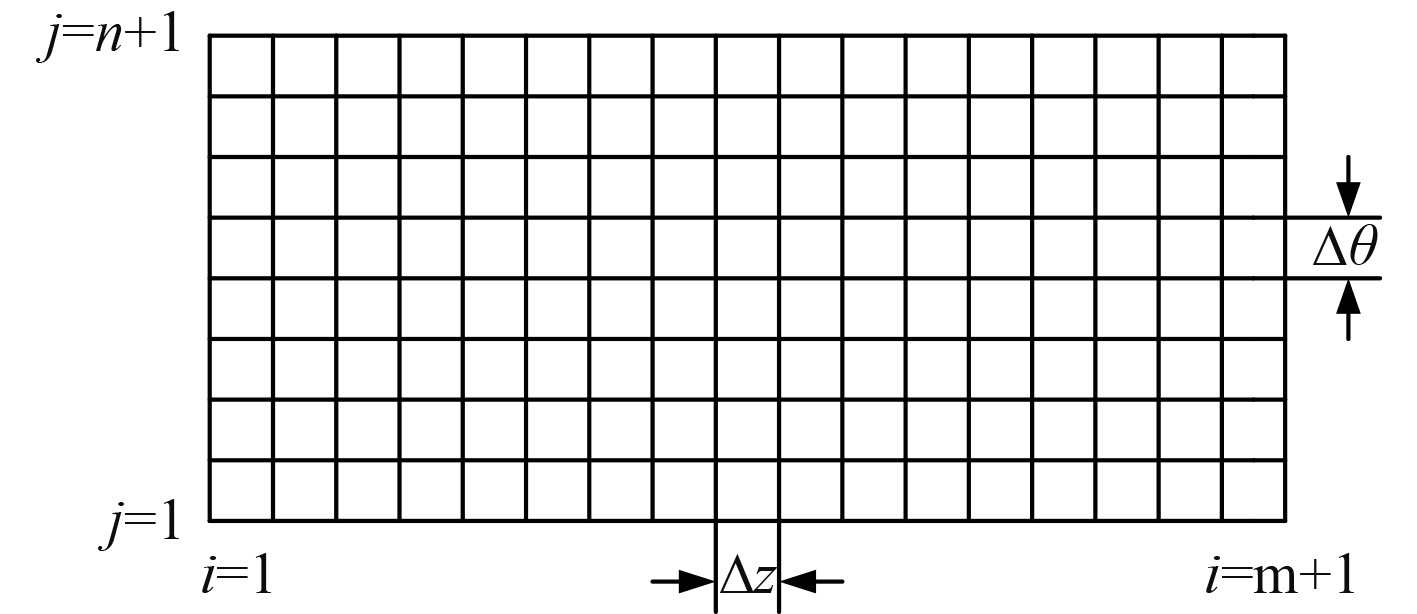

这个椭圆形的偏微分方程仅对特殊间隙形状才可能求得解析解,而对于复杂的几何形状问题,无法用解析方法求得精确解,因此采用数值算法成为求解润滑问题的有效途径。将滑动轴承油膜的求解域进行离散化处理,等距离网格划分如图4所示。

|

图 4 油膜网格划分 Fig. 4 Mesh of oil film |

不考虑轴颈偏移,当轴颈倾斜角

| $e' = e + (i - 1)\Delta z \cdot \cos \alpha \text{,}$ | (4) |

当轴颈倾斜角

| $e' = e - (i - 1)\Delta z \cdot \cos \alpha \text{,}$ | (5) |

任一截面轴颈偏心率:

| $\varepsilon ' = \frac{{e'}}{C}\text{。}$ | (6) |

式中,

在任一截面

| $h = C(1 + \varepsilon '\cos \theta )\text{。}$ | (7) |

有限差分法将各节点

| $K = \frac{{\partial F}}{{\partial x}} = \frac{{\Delta F}}{{\Delta x}} = \frac{{F' - F}}{{\Delta x}}\text{。}$ | (8) |

轴系校中状态的改变将导致轴系轴承油膜刚度、分布和轴颈倾斜角的改变,从而影响轴系的振动传递特性。为了研究校中状态对轴系振动特性的影响,必须首先了解校中状态对轴承油膜特性的影响。

2.1.1 校中状态对轴承油膜刚度及轴颈倾斜角的影响两种校中状态下,推进轴系各轴承的油膜刚度和轴颈在各轴承位置的倾斜角如表3所示。

|

|

表 3 轴承油膜刚度 Tab.3 Stiffness of bearing oil film |

可以看到,与直线校中状态相比,负荷校中状态下1#和2#轴承的油膜刚度变化较大,3#~5#轴承油膜刚度变化相对较小。除了1#和2#轴承油膜刚度减小外,其他轴承的油膜刚度均增大。与直线校中状态相比,负荷校中状态下除2#轴承处轴颈倾斜角减小外,其他轴承位置的轴颈倾斜角均增大,即轴承内油膜的厚度更加不均匀。

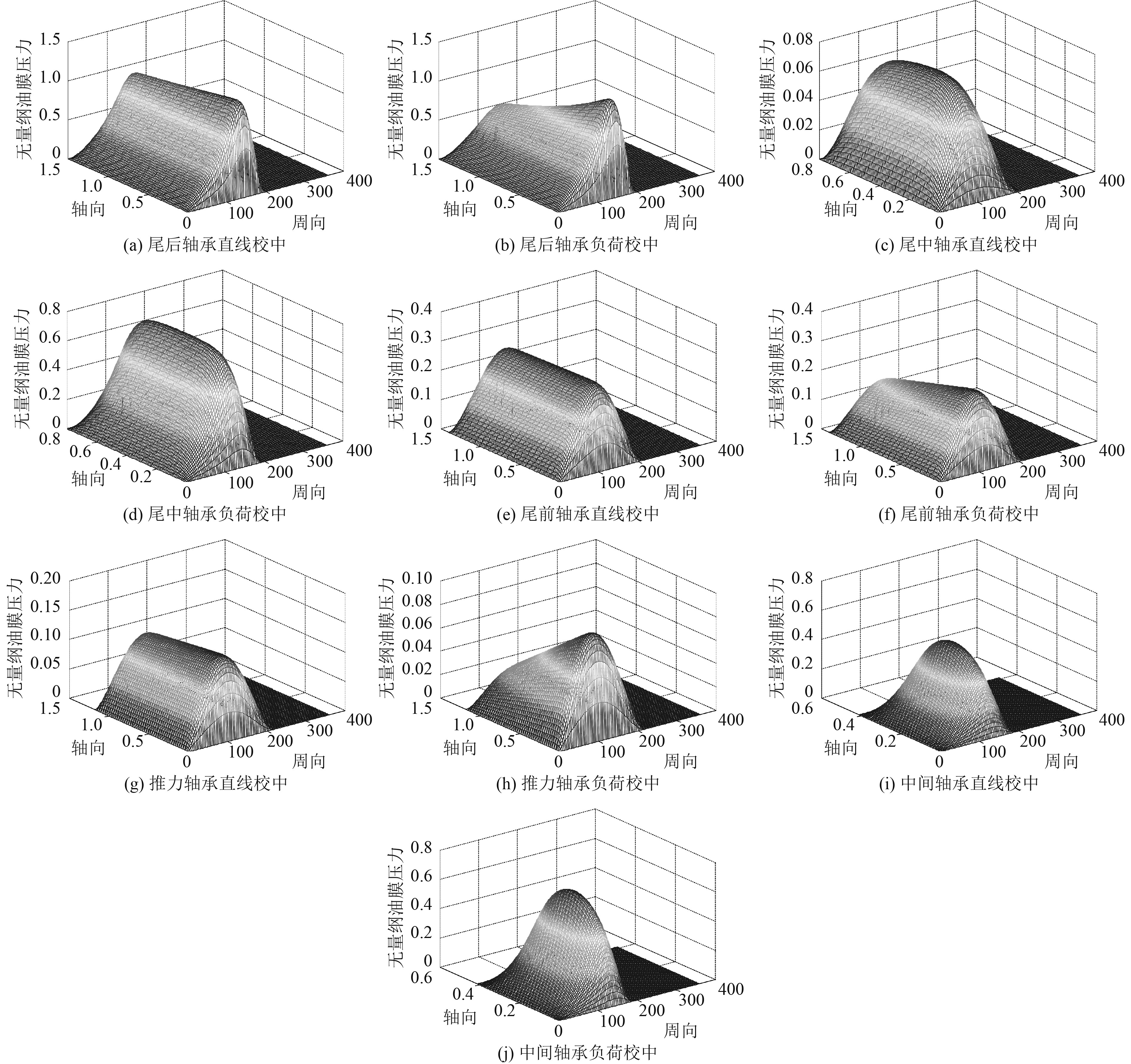

2.1.2 校中状态对油膜分布的影响轴承均有一定的承载比压,当油膜比压过大,将导致轴承磨损加重甚至损坏。轴承油膜作为轴系的支撑边界条件,其分布对轴系振动也有一定影响。负荷校中前后,各轴承油膜压力分布如图5所示。

|

图 5 两种校中状态下各轴承油膜压力分布 Fig. 5 Pressure distribution of oil film under two different alignment conditions |

从图中可以看到,负荷校中前后,各轴承的油膜压力分布在周向变化不大;在轴向,尾后轴承、尾前轴承和推力轴承的油膜压力分布均向尾轴端倾斜,油膜分布更加不均匀,尾后轴承和尾前轴承远离螺旋桨一端的油膜压力明显减小,靠近螺旋桨一端的油膜压力变化不大;推力轴承的油膜压力分布在校中后虽然很不均匀,但压力值明显减小;尾中轴承的油膜压力增大,轴向分布也更加均匀;中间轴承的油膜压力变化不大,压力值有所增加。

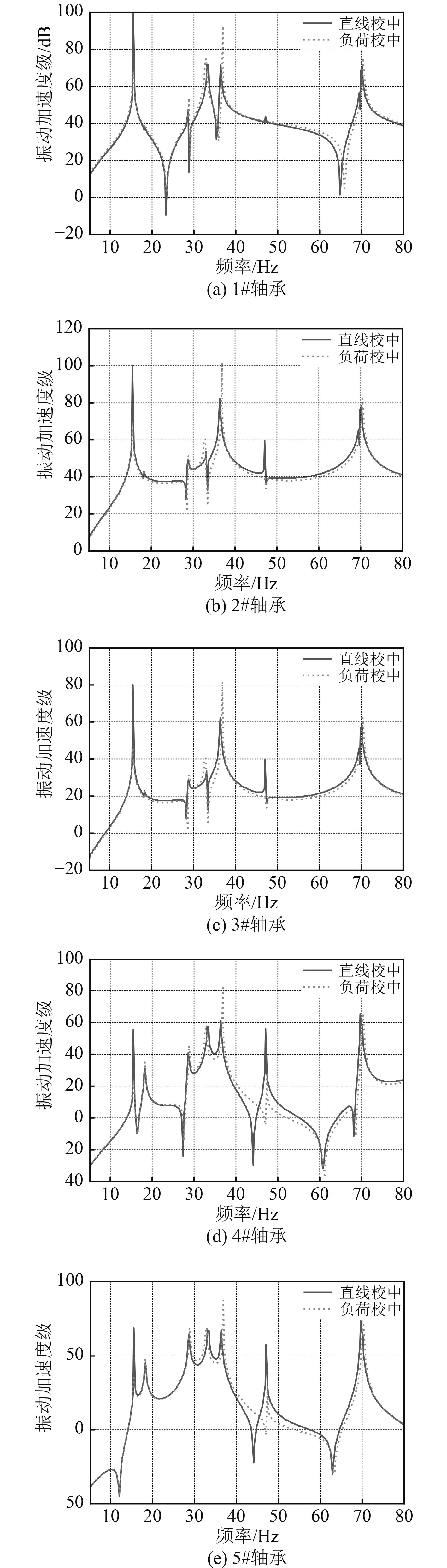

2.2 校中状态对轴系横向振动传递特性的影响分别以2.1节轴系不同校中状态下轴承油膜特性为边界条件,在螺旋桨位置施加单位横向激励力,得到2种校中状态下轴系在各轴承位置的振动加速度传递函数频谱如图6所示。

|

图 6 两种校中状态下各轴承处的振动加速度传递函数 Fig. 6 Transfer function of vibration acceleration of bearings under two different alignment conditions |

从图中可以看出,5~80 Hz范围内,与直线校中状态相比,负荷校中状态下轴系在各轴承位置的振动加速度传递函数在轴系尾部1阶弯曲振动固有频率15 Hz和局部弯曲振动固有频率47 Hz处的峰值显著减小,在37 Hz频率处的传递函数峰值增大,其他各阶弯曲振动频率处的峰值变化不大。可见,采用负荷校中法能够有效抑制轴系在一些频率点的横向振动传递。

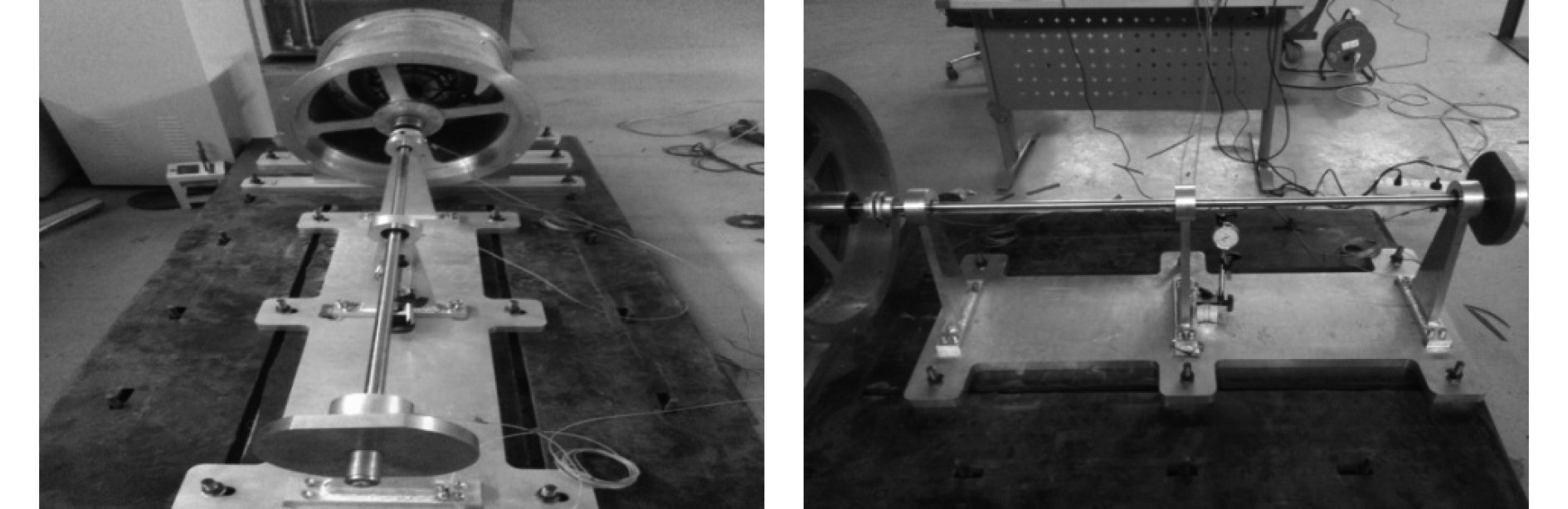

3 试验研究 3.1 试验台设计在满足试验要求的基础上,尽量简化试验台的结构。试验台由电机、变频器、减速器、中间轴、弹性联轴器、尾轴、轴承及基座和质量盘组成。尾轴上装有3个轴承,尾轴尾端装有用于模拟螺旋桨的质量盘。在中间轴承的基座上装有顶伸螺钉,用于调整中间轴承的高度。在中间轴承一侧的轴上安装百分表,用于观测中间轴承标高的变化量。轴系试验台如图7所示。

|

图 7 轴系试验台 Fig. 7 Test-bench of shafting |

由于尾轴上只有3个轴承,因此负荷校中时保持前后2个轴承的高度不变,仅调节中间轴承的高度。对试验轴系进行负荷校中,得到直线校中和负荷校中状态下各轴承的支反力和中间轴承标高如表4所示。

|

|

表 4 轴承支反力和标高 Tab.4 Reaction forces and elevations of bearing |

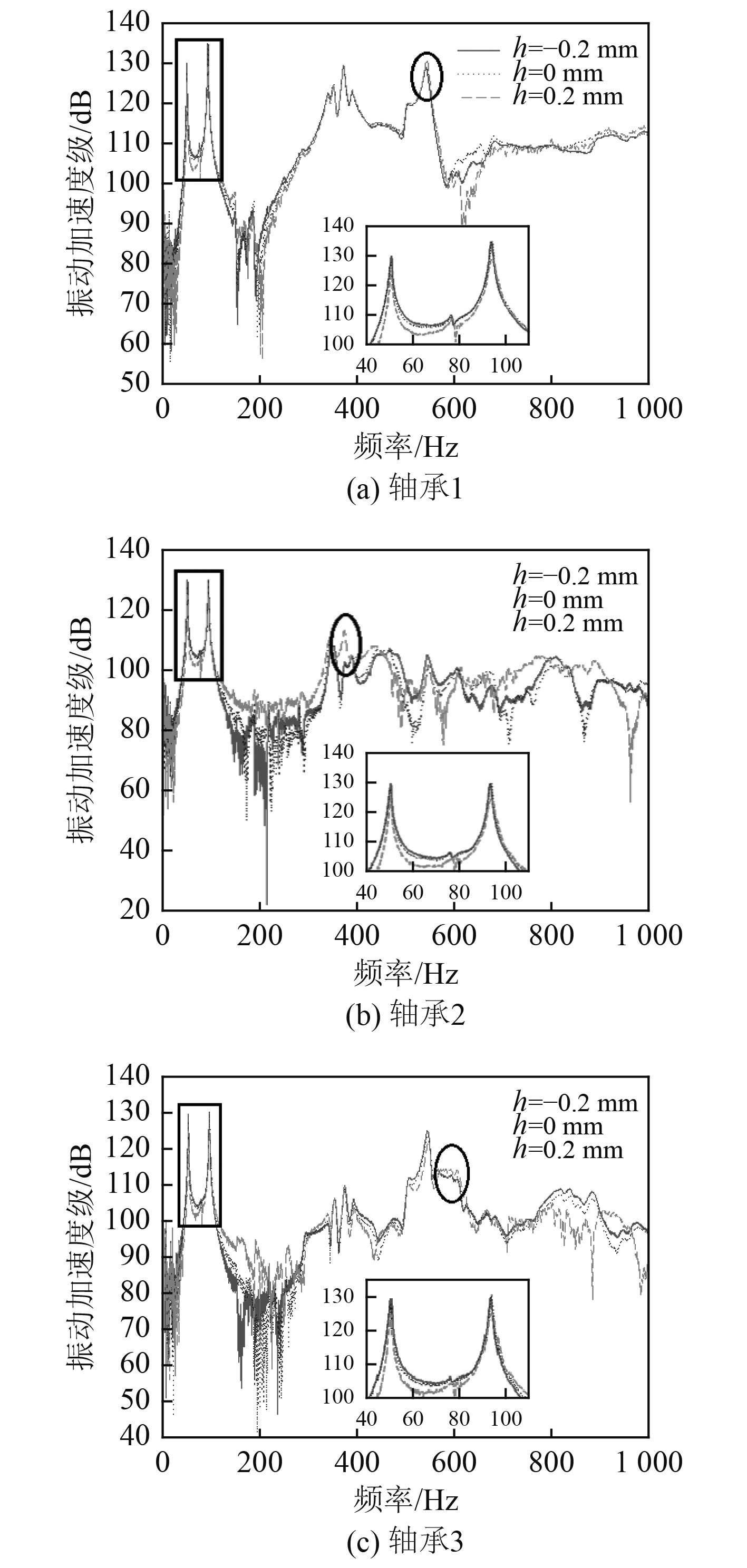

根据负荷校中结果,分别测试h=−0.2 mm,0,0.2 mm 3种轴系校中状态时各轴承基座处的振动加速度。螺旋桨横向激励力作用下,测得螺旋桨至3个轴承基座的振动加速度传递函数如图8所示。

从图中可以看出,螺旋桨横向激励力作用下,与直线校中状态相比,当h=−0.2 mm时,轴系在3个轴承处的加速度传递函数峰值增大,这是因为中间轴承向下移动导致该轴承的承载进一步减小,对轴系的支撑作用减弱,轴系在该轴承位置接近于脱空状态;按照负荷校中结果,当h=0.2 mm时,轴系在3个轴承处的加速度传递函数减小,这是因为直线校中状态时,由于螺旋桨的悬臂作用,导致中间轴承的承载较小,中间轴承向上移动增强了该轴承对轴系的约束,可见轴系负荷校中能够降低轴系对某些频率的振动传递。同时从图中椭圆形标示可以看到,在一些局部振动频率点,轴系的振动传递函数有所增大,这是因为轴承标高变化改变了轴系的支撑状态,导致轴系局部模态发生改变。这与2.2节中的分析结论相一致,说明轴系校中状态对螺旋桨横向激励力的传递有较大影响,整体上来说负荷校中比直线校中能取得更好的振动控制效果。

|

图 8 横向激励下各轴承处的振动加速度传递函数 Fig. 8 Vibration acceleration transfer function of bearings under transverse excitation |

本文首先对某船推进轴系进行了负荷校中,重点研究了轴承变位对轴承油膜特性和校中状态对轴系横向振动传递特性的影响,最后通过缩比模型试验对仿真分析结论进行验证。试验结果与仿真分析结论基本一致,轴系横向振动对校中状态比较敏感,负荷校中能够有效抑制轴系尾部的1阶弯曲振动。总的来说,负荷校中比直线校中法能取得更好的振动控制效果,对轴系进行负荷校中十分必要。

| [1] |

韩清凯, 董霄, 孙伟. 两类不对中转子系统的有限元建模及其振动分析[J]. 振动与冲击, 2010, 29(S): 168-172. HAN Qingkai, DONG Xiao, SUN Wei. Finite element modeling and vibration analysis of two kinds of misaligned rotor systems[J]. Journal of Vibration and shock, 2010, 29(S): 168-172. |

| [2] |

冯国全, 周柏卓, 林丽晶. 内外双转子系统支撑轴承不对中分析[J]. 振动与冲击, 2012, 31(7): 142-147. FENG Guoquan, ZHOU Baizhuo, LIN Lijing. Misalignment analysis for support bearing in an inner-and-outer dual-rotor system[J]. Journal of Vibration and shock, 2012, 31(7): 142-147. DOI:10.3969/j.issn.1000-3835.2012.07.030 |

| [3] |

崔颖, 刘占生, 韩万金, 等. 轴承标高对多跨转子-轴承系统非线性稳定性的影响研究[J]. 汽轮机技术, 2005, 47(4): 280-283. CUI Ying, LIU Zhansheng, HAN Wanjin. The effect of bearing elevation on nonlinear stability of multi-bearing rotor system[J]. Turbine Technology, 2005, 47(4): 280-283. DOI:10.3969/j.issn.1001-5884.2005.04.011 |

| [4] |

马斌, 张志谊. 艉轴承标高对轴系横向振动的影响理论分析[J]. 噪声与振动控制, 2015, 36(6): 56-60. MA Bin, ZHANG Zhiyi. Theoretical analysis of the influence of stern bearing elevation on the lateral vibration of shafting[J]. Journal of Noise and Vibration Control, 2015, 36(6): 56-60. |

| [5] |

刘荣强, 夏松波, 汪光明. 轴承标高对多跨轴系振动及稳定性的影响[J]. 哈尔滨工业大学学报, 1995, 27(1): 127-131. LIU Rongqiang, XIA Songbo, WANG Guangming. The effect of height mark of bearing on the vibration and stability of multi-span Shafts[J]. Journal of Harbin Institute of Technology, 1995, 27(1): 127-131. |

| [6] |

刘学伟, 何其伟, 楼京俊. 轴系校中状态对艉轴承力传递特性影响[J]. 噪声与振动控制, 2016, 36(4): 74-79. LIU Xuewei, HE Qiwei, LOU Jingjun. Effect of shaft alignment on stern-bearing force transmission characteristics[J]. Journal of Noise and Vibration Control, 2016, 36(4): 74-79. |

| [7] |

LEE Y S, LEE C W. Modeling and vibration analysis of misaligned rotor ball bearing system[J]. Journal of Sound and Vibration, 1999, 224(1): 17-32. DOI:10.1006/jsvi.1997.1301 |

| [8] |

LEE Y S. Modeling and vibration analysis of misaligned rotor-ball bearing system[D]. South Korea: KAIST, 1997.

|

| [9] |

MATTHEW W. Improving wind turbine drive train bearing reliability through pre-misalignment[J]. Wind Energy, 17(8): 1217-1230.

|

| [10] |

杨俊, 王隽, 王刚伟. 船舶推进轴系校中对轴系振动影响分析[J]. 动力学与控制学报, 2016, 14(2): 157-163. YANG Jun, WANG Jun, WANG Gangwei. Analysis on the effect of marine propulsion shafting alignment on its vibration[J]. Journal of Dynamics and Control, 2016, 14(2): 157-163. DOI:10.6052/1672-6553-2015-041 |

2020, Vol. 42

2020, Vol. 42