2. 中国卫星海上测控部,江苏 江阴 214431

2. Chinese Spacecraft Maritime Tracking and Controlling Department, Jiangyin 214431, China

深水多波束声呐系统是一种多传感器的组合声学测量系统,主要用于高精度海洋水深数据和海底地形地貌探测,是目前海洋调查的主要船用设备。多波束声呐设备由信号接收阵列和信号发射阵列组成,两者相互之间呈90°T字型或L型垂直分布,其安装方式主要有外挂式和嵌入式2种,外挂式对船体结构影响较小但对船体阻力造成不利影响,对于有航速要求的船来说往往选择嵌入式声呐安装方式。

嵌入式多波束声呐系统需在船体外板上沿船宽和船长方向开设2个长数米的长方形大开口,且两孔间距有一定的要求。开口区域的双层底纵向桁材与横向肋板的形状要做出相应修改,局部间断并在船底形成一个封闭的内凹槽型结构。由于声呐要求安装在船底平坦部分且有一定的面积要求,因此开口区域往往位于船中0.4 L区域内,然而此区域内船体梁承受的总纵弯矩较大,且船底结构位于船体等值梁下翼板处,产生的总纵弯曲应力也较大。在此外力作用下,外底板上沿纵、横向的长方形声呐大开口及底部连续纵向构件在开口区域的截面突变,均会产生严重的应力集中现象,尤其横向大开口造成的纵向构件间断范围更大,不仅对局部开口区域的结构强度造成影响,甚至会降低船体梁的整体结构强度,如不采取优化结构型式以降低应力集中,则会对船体结构安全造成较大隐患。

目前,国内外许多学者针对船体大开口结构应力集中进行了研究,总结这些研究,主要有以下特点:1)研究对象多集中在船体甲板的大开口[2~7];2)研究对象主要集中在单一大开口的结构性能研究[8~10];3)研究依据主要为采用船级社相关规范,以评价大开口区域船体结构的总强度[10-12];4)研究工具主要采用有限元法[13~15]。相对船体甲板大开口应力集中这一研究热点,船体底部开口区域的应力集中研究则相对较少,其中,王怀柱[17]对船体舭部不规则开口群进行了应力集中分析和改进措施研究;于纪军[18]对船体平板龙骨上不规则开口群进行了应力集中和强度分析,并提出改进措施。

综上可知,嵌入式多波束声呐系统船底大开口区域船体结构强度优化研究具有重要的工程参考价值。目前已有的嵌入式多波束声呐加强结构一般采用直角内凹结构,在直角间断处存在较严重的应力集中现象。本文以某大型测量船船底嵌入式深水多波束声呐加强结构为对象,建立该船全船模型,采用有限元法对船底开口区域的结构强度进行多方案计算,对比分析了开口纵向位置、开口不对称及内凹槽加强方案等因素对结构强度的影响,优化了大开口的布置形式,提出了新型的内凹圆角型声呐基座结构型式,有效降低了应力集中,为嵌入式多波束声呐开口区域船体加强结构设计提供了参考。

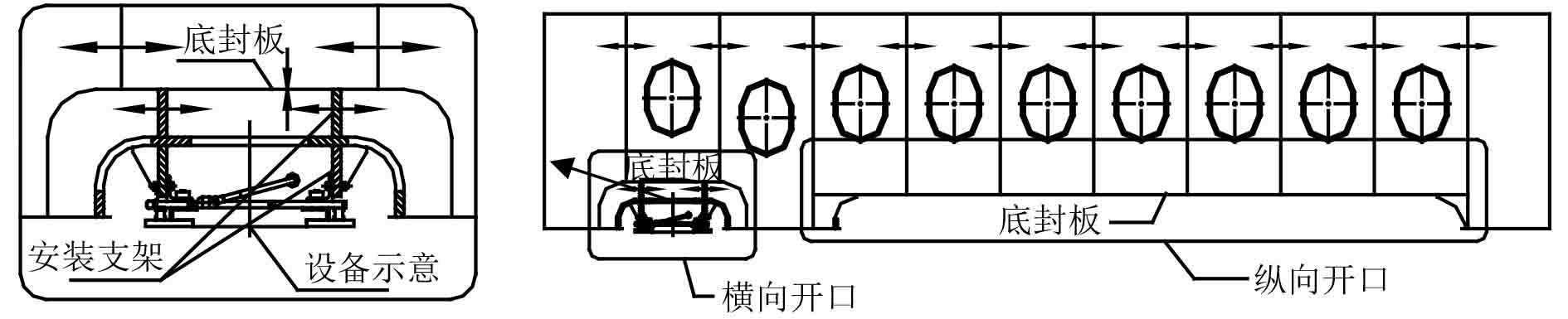

1 多波束声呐加强结构多方案设计 1.1 设备布置要求多波束声呐系统布置于船中0.4 L内的平底区域,应尽量靠近船首,以避开来自船舶机械(主机、辅机等)和螺旋桨的噪声影响。声呐阵列包括发射阵列和接收阵列,相互之间呈90°布置,因此需要在船底设置2个长方形水密内凹槽来安装声呐阵列,底封板作为换能器阵的安装平台,船体外底板上沿船宽和船长方向开设长约数米的狭长型开口。船体外底板开口尺寸见表1。

|

|

表 1 船体外底板开口尺寸 Tab.1 The dimension of openings in the outer bottom plate of hull |

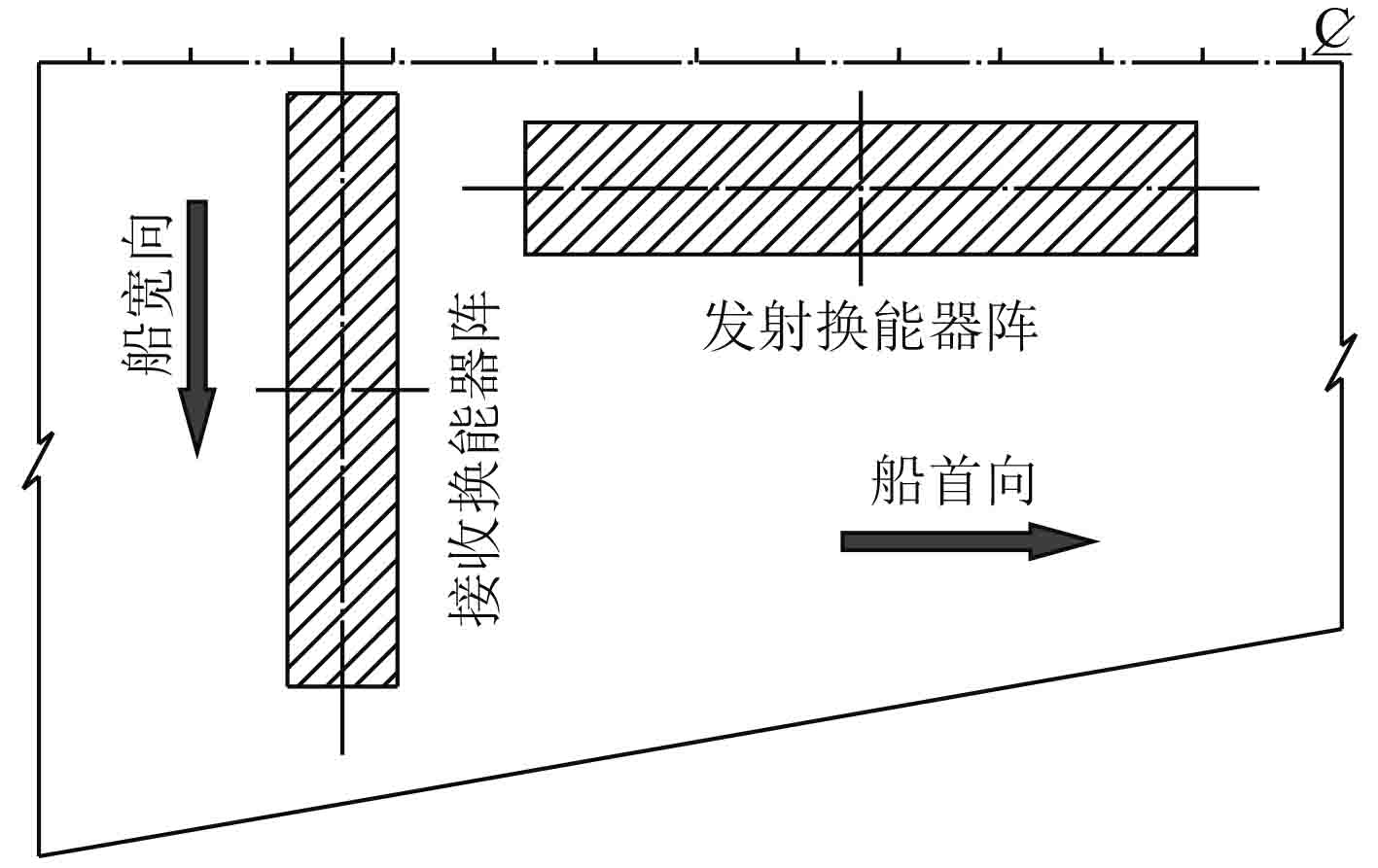

针对本文研究对象,多波束声呐系统发射阵列和接收阵列的相对位置如图1所示。

|

图 1 多波束声呐阵列相对位置示意图 Fig. 1 The relative position of the arrays of multiple beam sonar |

为了保证多波束声呐的声学性能,发射阵列和接收阵列的布置应满足以下基本要求:

1)一般发射阵列位于船首,接收阵列位于船尾,且由于向船首方向平底宽度逐渐变小,因此发射阵列矩形纵向布置,接收阵列矩形横向布置;

2)发射阵列相对于船体中心线最好不要有太大的偏移,偏移过多会加大因船体横摇导致的测量误差;

3)发射阵列和接收阵列之间的纵向偏离越小越好,偏离越大多波束声呐在浅水中的性能越差,允许的最大偏离距离是发射阵列和接收阵列的安装边界之间相距1320 mm;

4)发射阵中心线与接收阵相对横向位置可调整,但发射阵中心线不应超出接收阵的横向范围。

1.2 加强设计方案根据设备的安装要求,结合船底纵横向强框的位置,对2个阵列开口设计了2种位置布置型式,对内凹槽体设计了3种结构形式、对声呐安装设计了2种形式,综合以上考虑针对声呐开口区域加强结构设计了5种方案,各方案比较见表2。

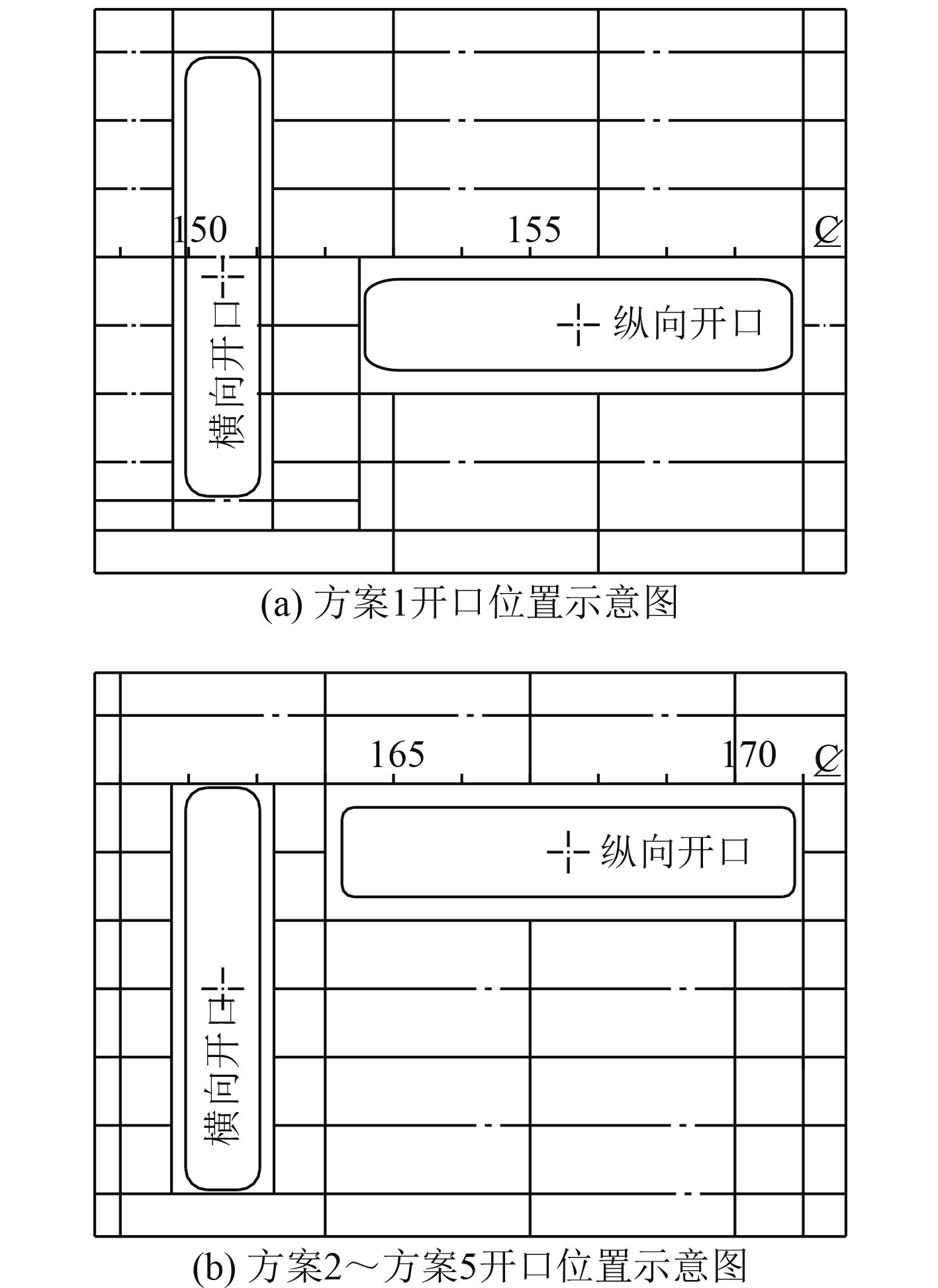

从表2可知,方案1与其他方案中纵横开口的相对位置不同,方案2横向开口横跨船中,而在其他方案中为了保证中桁材的完整性,将横向开口移至一舷,开口相对位置如图2所示。

|

|

表 2 加强结构设计方案比较 Tab.2 Comparison of different design plans of strengthen structures |

|

图 2 船体外底板开口相对位置示意图 Fig. 2 The relative position of the openings in the outer bottom plate of hull |

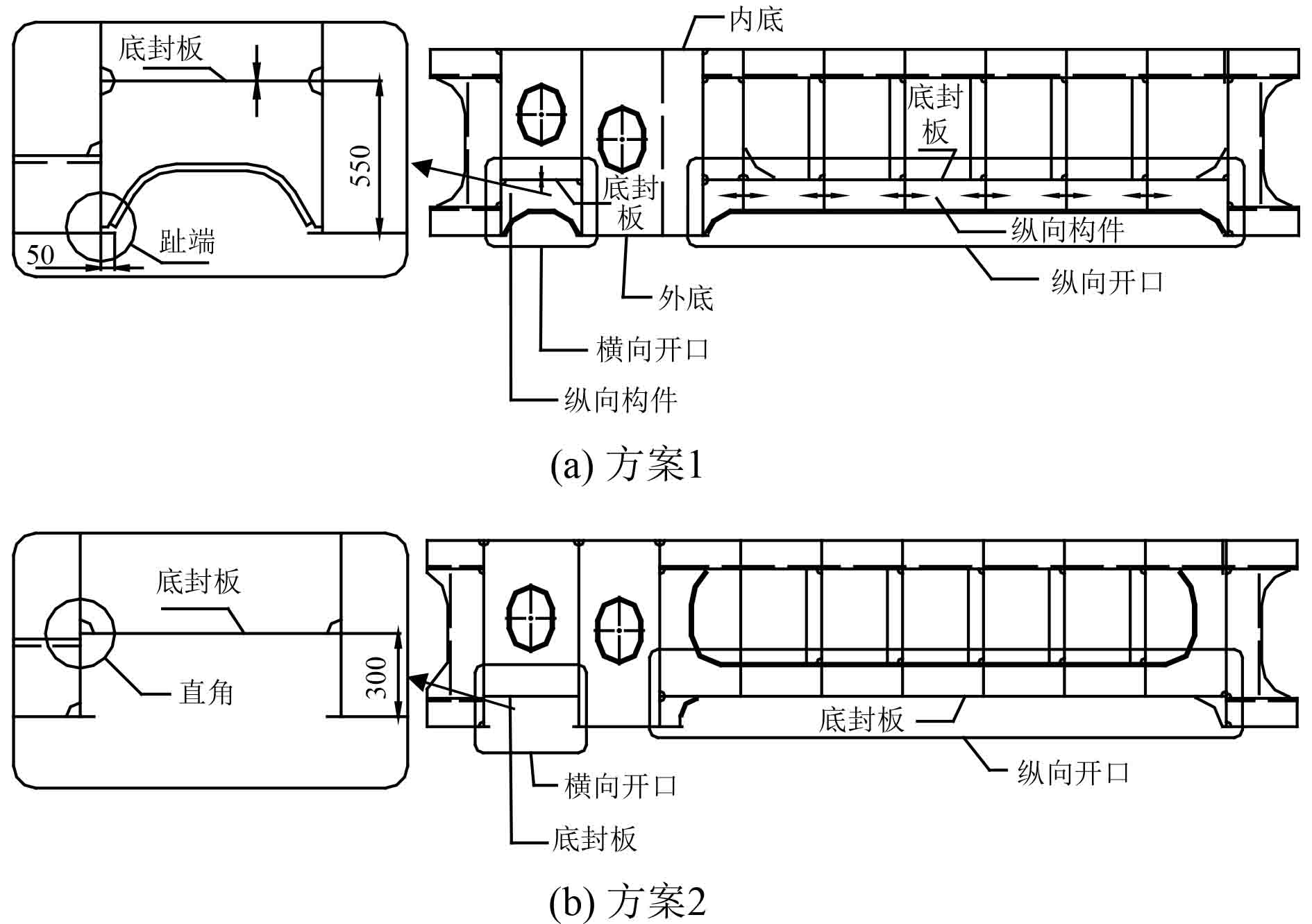

方案1和方案2在内凹槽处均采用了直角角隅,从底封板加强型式和设备安装需求考虑,方案1中加强结构位于底封板下方,为保证设备下表面与船底平齐,底封板距离基线的高度较高,约为0.55 m,此外,方案1中由于加强结构位于底封板下方,在前后端采用端部放大的型式与相邻结构连接(见图3(a));在方案2中底封板下方不设置加强结构,底封板距离基线的高度只需保证设备的安装空间即可,因此其距离基线高度较低,约为0.3 m(见图3(b))。以右舷距中800 mm纵剖面为例,横向开口处典型加强结构型式及内凹槽处的设计型式参见图3所示。

|

图 3 横向开口内凹槽典型纵剖面示意图 Fig. 3 The typical longitudinal section of groove in the transverse opening |

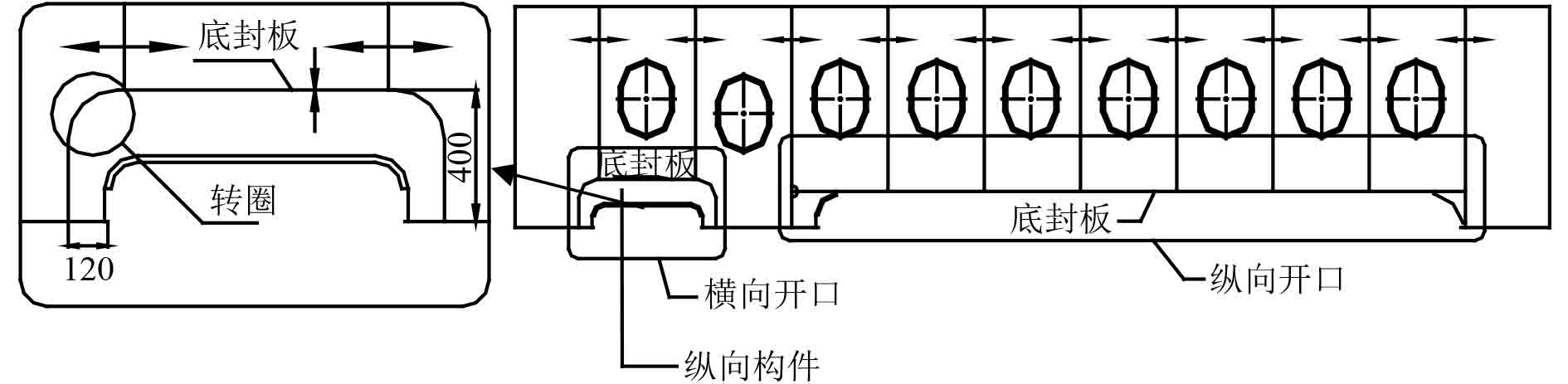

方案3中,横向开口内凹槽采用圆角角隅以代替方案2中的直角角隅,在底封板下方设置纵向加强结构,与方案1中端部放大形成的“趾端”型式不同,本方案加强结构与外底板延伸段形成了有效连接,既可以确保纵向结构的连续性,又避免了趾端处局部间断形成的“硬点”。以右舷距中800 mm纵剖面为例,横向开口处典型加强结构型式及内凹槽处的设计型式参如图4所示。

|

图 4 横向开口内凹槽典型纵剖面示意图(方案3) Fig. 4 The typical longitudinal section of groove in the transverse opening(Plan 3) |

在方案3的基础上,设计了2种设备安装支架,方案4采用支架间断连接于纵向构件上,该方案有效保证了纵向加强结构的连续性,如图5所示。方案5则采用纵向加强结构在支架结构处间断,虽保证了支架结构的完整性,但底封板下方纵向结构存在明显的间断,如图6所示。

|

图 5 横向开口内凹槽典型纵剖面示意图(方案4) Fig. 5 The typical longitudinal section of groove in the transverse opening(Plan 4) |

|

图 6 横向开口内凹槽典型纵剖面示意图图(方案5) Fig. 6 The typical longitudinal section of groove in the transverse opening(Plan 5) |

纵向开口处对应肋板均设置有横向加强结构,经初步计算,纵向开口处的应力水平较低,考虑到直角角隅在施工、结构连接上较圆角角隅更为简便,因此,纵向开口内凹槽处的横向加强均采用直角角隅型式,在底封板下方设置加强结构,端部与外底板形成有效连接。

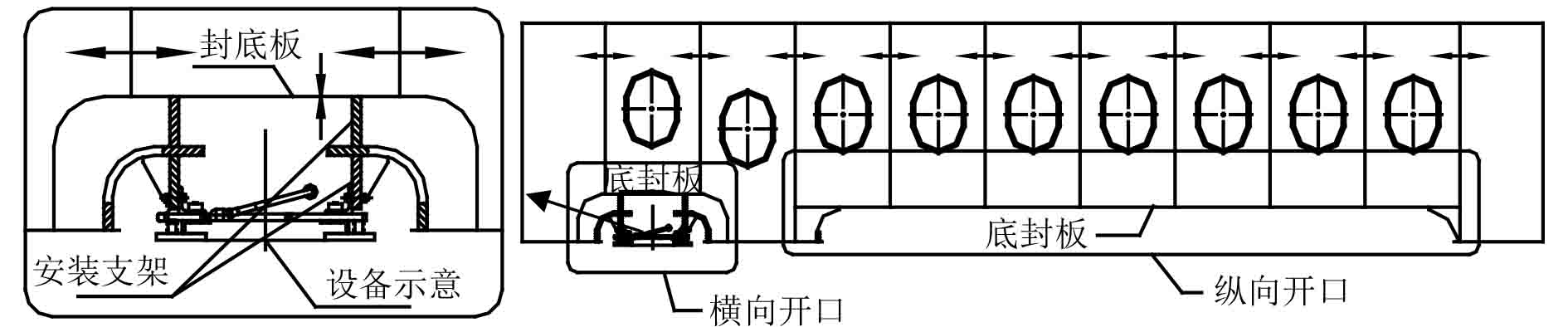

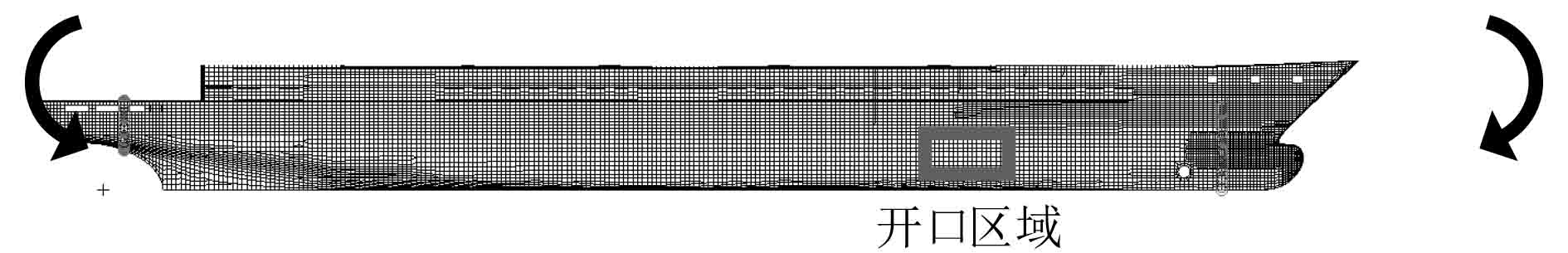

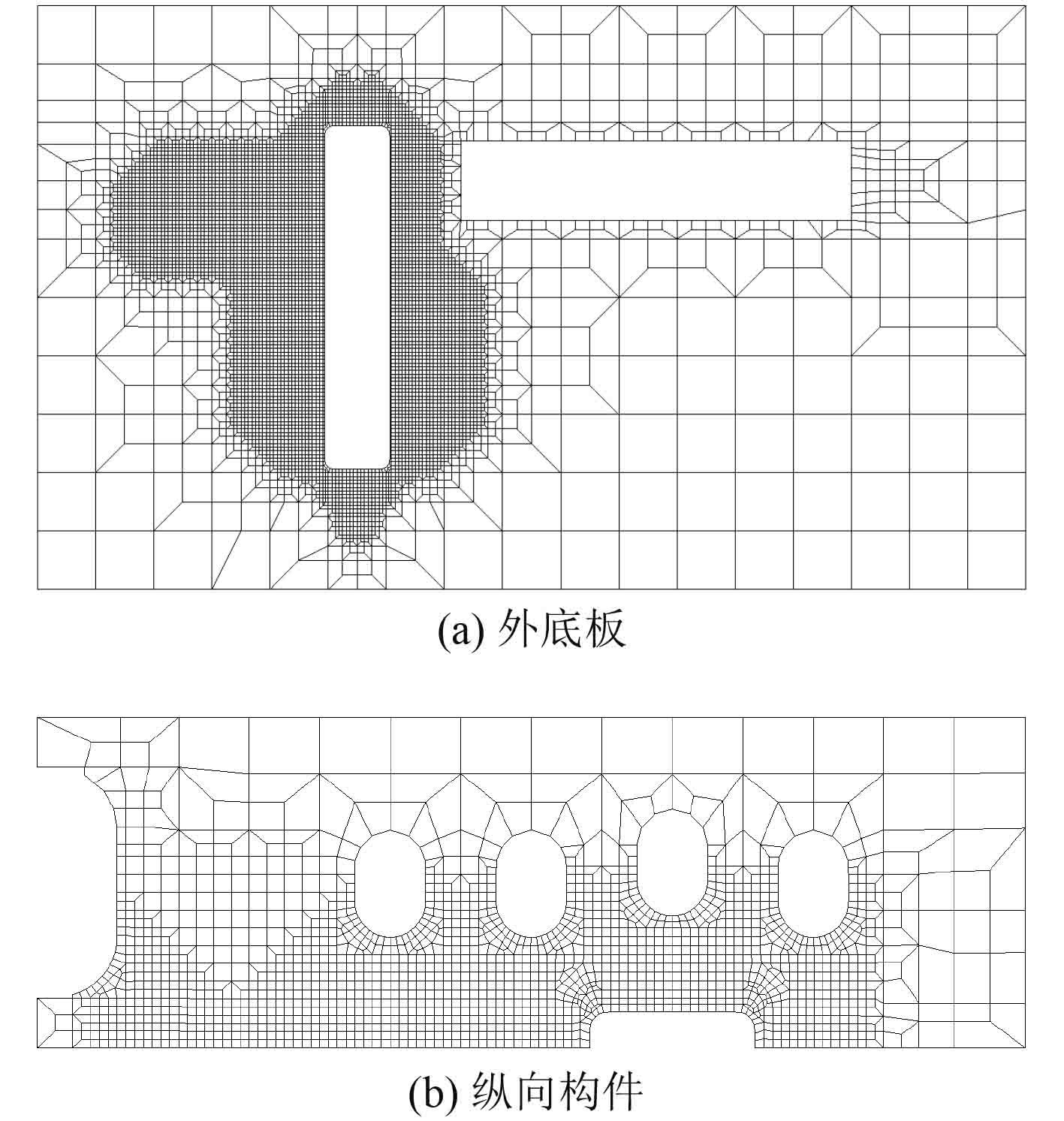

2 基于细化网格模型的强度计算 2.1 有限元模型采用全船模型对加强结构进行局部细化网格的有限元强度分析,计算采用通用有限元分析软件MSC Patran/Nastran,全船有限元模型如图7所示。通过全船粗网格模型计算结果,筛选出高应力点,在此基础上对多波束换能器阵加强结构的高应力区域进行网格细化,主要包括横向开孔处的外底板、纵向构件、底封板以及局部加强筋等。纵向开口区域的应力水平较低,不做进一步的网格细化分析。细化网格建模按照CCS《钢质海船入级规范》[19]中的要求,细化网格区域内的有限元网格尺寸应为普通扶强材间距的1/10,但不大于50 mm×50 mm,也不必小于t×t(t为板材厚度)。以外底板、横向开口距中1600 mm纵向构件为例,局部细化网格有限元模型如图8所示。

|

图 7 全船有限元模型边界条件及弯矩加载示意图 Fig. 7 The boundary conditions and bending moment load of FEM |

|

图 8 局部细化网格有限元模型示意图 Fig. 8 Local refined mesh of FEM |

多波束大开口仍位于船中0.4 L范围内,且为船体梁下翼板,总纵载荷的影响更为明显,因此控制载荷为总纵弯矩,同时,本船静水状态均为中拱,计算工况取为最大合成中拱弯矩,其中,静水弯矩取为靠近船中的横向开口剖面处的中拱许用静水弯矩,波浪弯矩取为对应剖面处的规范计算值。由于方案1与方案2中开口纵向位置不同,目标区域的控制弯矩大小不同,方案1中合成弯矩大小为2.349×106 kN·m,方案2以及其他方案中合成弯矩大小为2.016×106 kN·m。

采用等弯矩加载法模拟总纵弯曲载荷,确保目标区域承受总纵弯曲载荷设计值。等弯矩加载法基本原理为静定单跨梁两端受到相反的集中弯矩,在两端弯矩数值一致的情况下,可确保全船各断面的弯矩大小为一定值。独立点的选取尽量靠近船体首、尾端,本文选取首部防撞舱壁与舵机舱横舱壁分别与独立点建立MPC,在独立点施加反向、等值控制弯矩实现船体梁的中拱状态。

2.3 边界条件本次计算为全船有限元模型,边界条件距目标区域较远,可满足圣维南原理的要求。参照CCS《钢质海船入级规范》散货船结构强度直接计算相关内容,模型前后端独立点约束条件见表3。

|

|

表 3 边界条件 Tab.3 Boundary conditions |

参考CCS《钢质海船入级规范》中相关规定,本文针对模型细化网格区域的许用应力衡准选用为:

| $[{\sigma _e}] = 1.2 \times 235/k\;\;\;{\rm{MPa}}$ |

式中:k为材料系数,普通钢k=1,屈服强度为355 MPa的高强度钢k=0.72。

计入材料系数,对于普通钢,[σe]=282 MPa;对于高强度钢,[σe,h]=392 MPa。开口区域的船体加强结构采用高强度钢,其许用应力取392 MPa。

在各方案计算分析中,纵向开口角隅处及相应的加强结构应力水平相对较低,最大应力均出现在横向开口区域,因此仅针对横向开口区域的多方案结构型式作为主要对比分析对象。以最大相当应力作为主要对比指标,给出典型船体加强结构处的最大相当应力及屈服利用因子,详见表4。

|

|

表 4 外底板开口及纵向结构最大相当应力(MPa) Tab.4 The maximum von-mises stress of the opening and longitudinal structures(MPa) |

从表4应力水平可知,方案1中横向开口区域各典型位置的应力水平均要明显要高于其他方案,外底板左侧开口角隅、纵向构件趾端应力均要大于300 MPa,特别是右舷距中1600 mm纵向构件,其趾端应力达到了480 MPa,屈服利用因子达1.22。方案2通过优化趾端型式,最大应力出现在右舷距中3200 mm纵向构件的直角角隅处,应力值约386 MPa,屈服利用因子为0.985,接近1.0。方案3在方案1和方案2的基础上,将纵向构件“趾端”型式调整为端部与外底板连接,同时将内凹槽的直角角隅型式调整为圆角角隅型式,典型构件处的应力水平有明显的降低。各方案相对方案1的应力水平降低百分比见表5,其中距中2400 mm及以内的纵向构件应力水平与方案1比较,距中2400 mm以外的构件应力水平与方案2比较。

3 多波束声呐加强结构强度影响要素分析综合分析横向开口区域结构特点,结合数值计算结果,从开口纵向位置、纵向构件型式、内凹槽直角或转圆过渡型式、设备基座纵向构件的连续性等方面对加强方案、应力变化等进行对比分析。

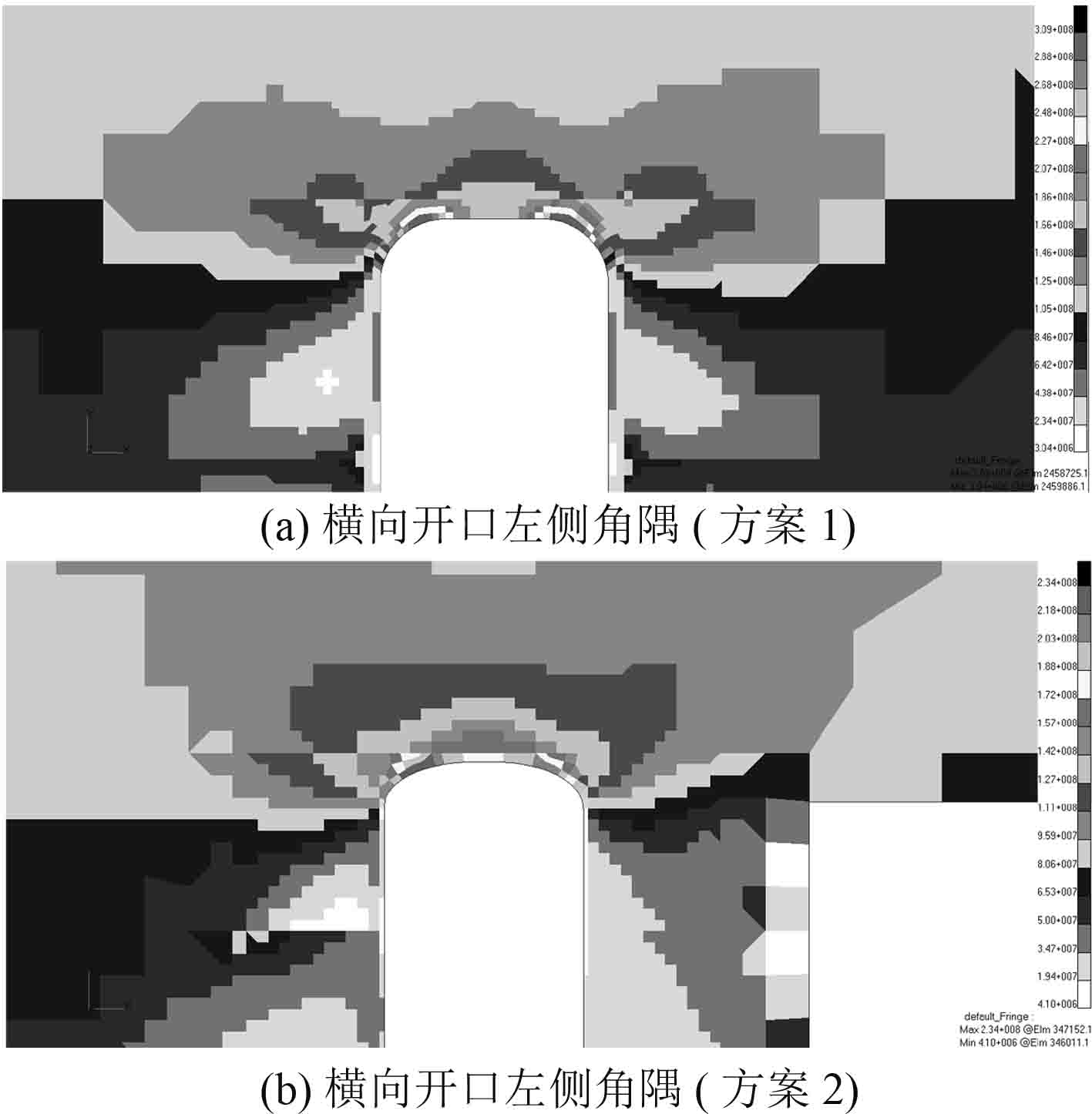

3.1 开口纵向位置的影响方案1中多波束开口位置较之其他方案更靠近船中,外载荷更大,中底桁及纵向构件在横向开口处截面突变,虽然设置有纵向过渡构件(见图3(a)),但外底板角隅处以及纵向过渡构件的趾端存在高应力。从降低外载荷角度出发,则需要将开口尽量向船首移动,但随着向船首移动,船体线型变化较大,船底相对平坦的范围有限,不利于嵌入式安装且船首纵摇、升沉幅度较为剧烈易影响设备的测量精度,基于此考虑,作为与方案1的对比方案,方案2中将开口位置向船首移动约10 m,目标区域的总载荷较方案1减少约14%。方案1与方案2开口处的最大应力均出现在左侧角隅,由表5可知,对应外底板开口角隅处最大应力水平方案2较方案1降低约24%。2种方案下横向开口左侧角隅处的应力分布如图9所示。

|

|

表 5 外底板开口及纵向结构最大相当应力比较(MPa) Tab.5 Comparison of the maximum von-mises stress of the opening and longitudinal structures(MPa) |

|

图 9 外底板开口角隅局部应力分布比较 Fig. 9 Comparison of local stress distribution at the opening corner |

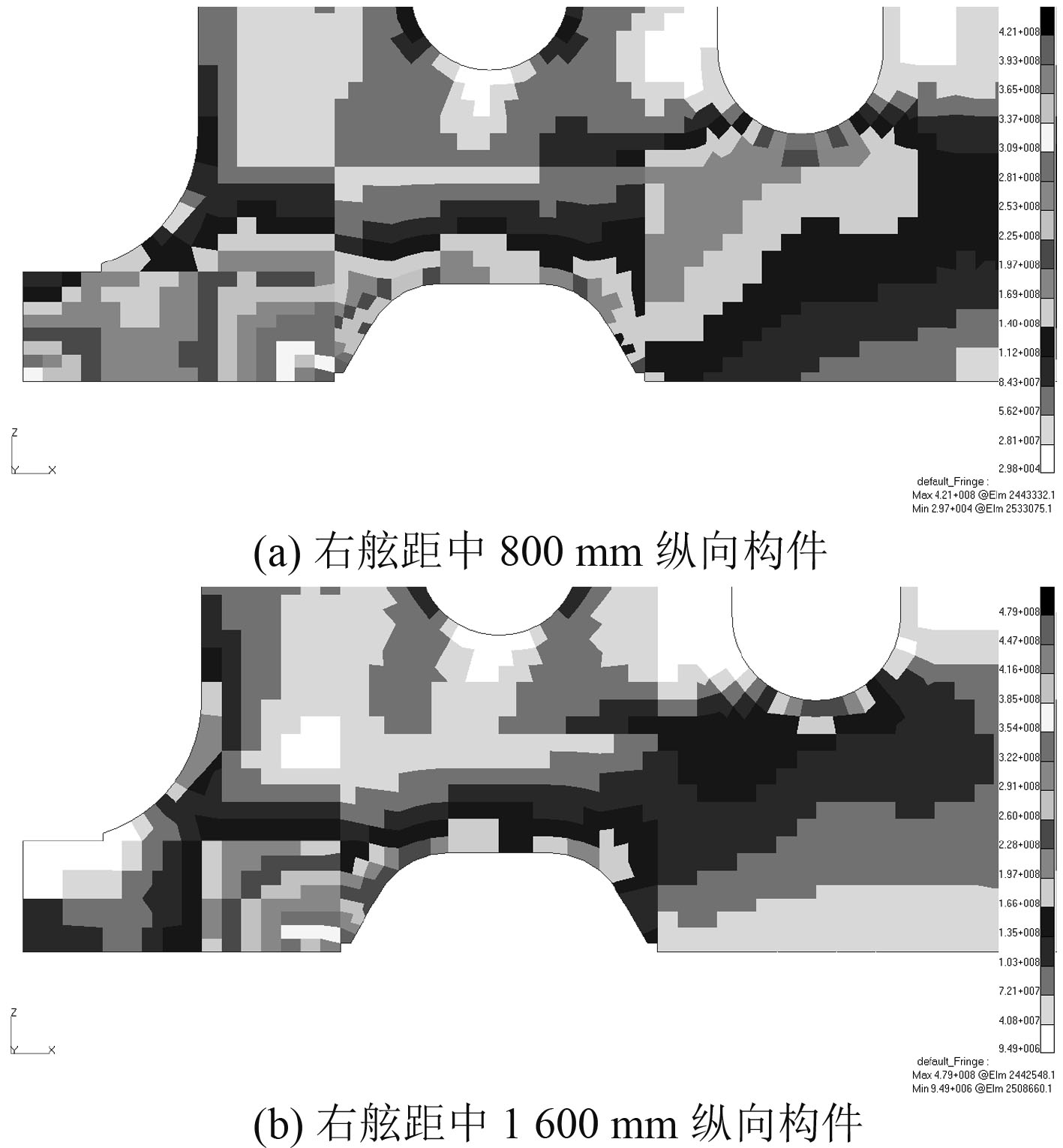

在方案1中,横向开口底封板下方各纵向构件趾端均存在明显的应力集中(见图10),虽然减小外载荷可以降低该处的应力,但趾端处的应力集中现象则需要通过优化设计型式以改善该问题。基于此考虑,首先在方案2中取消了纵向构件,即底封板下方不设置纵向构件(见图3(b))。从结构特点来讲,由于取消了纵向构件,导致局部结构由“强”变“柔”,从横向开口区域结构的最大应力水平可知明显低于趾端型式时的高应力,以右舷距中800 mm,1600 mm纵向构件为比较对象,其最大应力降低水平在26%左右。

|

图 10 典型纵向构件应力分布(方案1) Fig. 10 Stress distribution in the typical longitudinal structures(Plan 1) |

虽然最大应力有一定程度的改善,但取消纵向构件,导致外底纵骨在横向开口处的载荷无法有效传递到相应的底纵桁上,结构的不连续性依然没有得到有效的改善,导致方案2中横向开口内凹槽直角区域结构的应力水平依然很高,典型纵向构件内凹槽处应力分布如图11所示。从直角区域结构的应力水平可知,需要进一步优化开口处内凹槽的结构设计型式。

|

图 11 典型纵向构件应力分布(方案2,直角型内凹槽) Fig. 11 Stress distribution in the typical longitudinal structures(Plan 2,The type of groove:right-angle transition) |

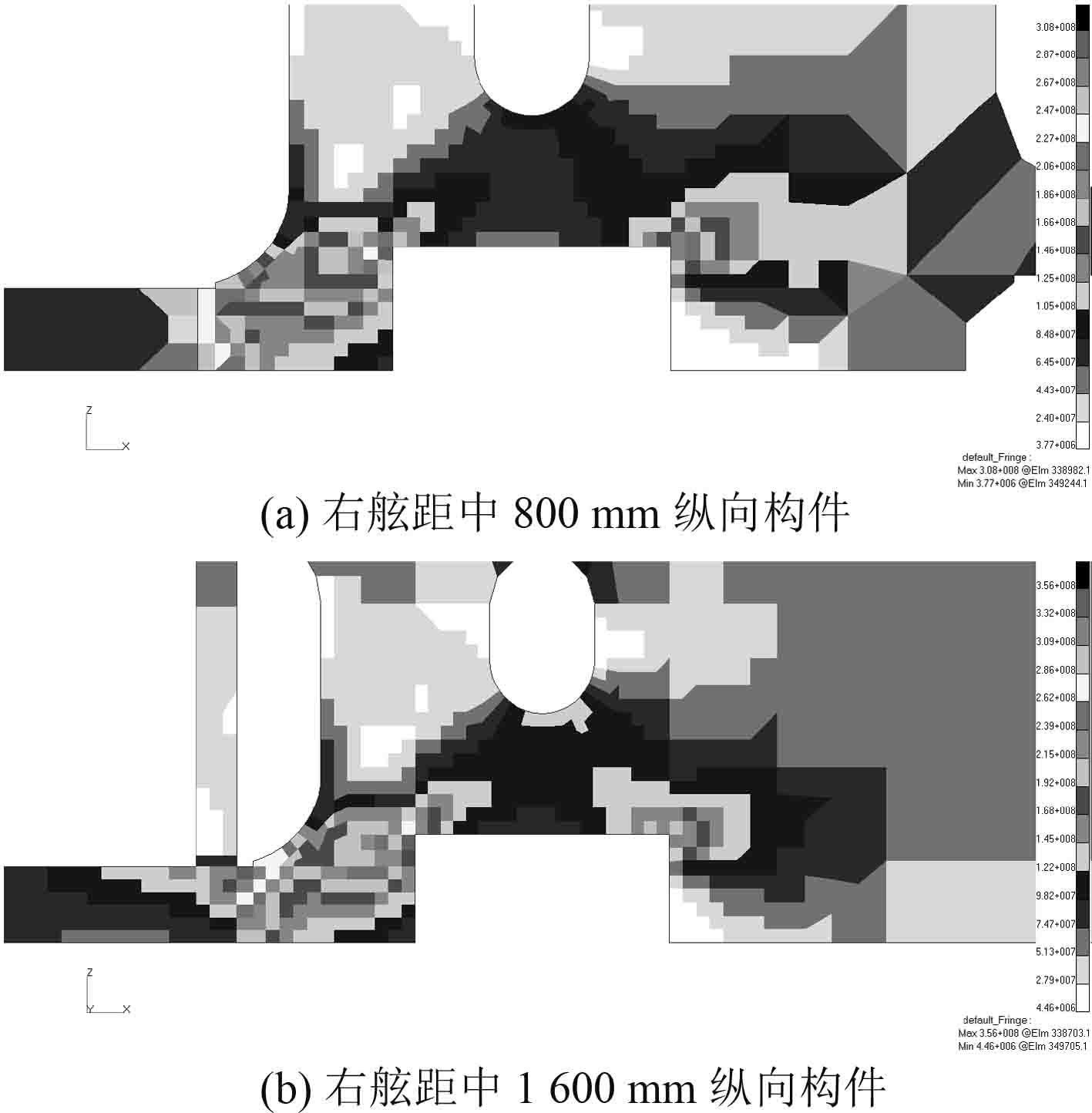

方案2在取消底封板纵向构件后,高应力位置出现在了内凹槽直角区域,纵向构件的连续性也受到影响。因此,为确保纵向构件的连续性并降低直角区域的高应力,方案3采用了圆角过渡的设计型式(见图4),适当增大了底封板纵向构件的长度,由于外底板的开口大小保持不变,使得纵向构件在前后端位置可以与外底板形成有效的连接。从应力水平可知该方案不仅进1步降低了外底板开口角隅处的应力水平,更是有效改善了趾端结构、直角型内凹槽所产生的高应力问题。由表4可知,外底板开口角隅处的最大应力较之方案1降低约40%,距中800 mm,1600 mm和2400 mm纵向构件的最大应力较之方案1降低在40%左右。方案3中外底板开口角隅的应力分布见图12所示,典型纵向构件(距中800 mm)凹槽处的应力分布示意如图13所示。方案3较之方案2开口角隅及纵向构件的最大应力降低水平见表6。

|

图 12 外底板开口左侧角隅应力分布(方案3) Fig. 12 Stress distribution at the opening corner(Plan 3) |

|

图 13 典型纵向构件应力分布(方案3) Fig. 13 Stress distribution in the typical longitudinal structures(Plan 3) |

|

|

表 6 最大相当应力比较(MPa) Tab.6 Comparison of the maximum von-mises stress(MPa) |

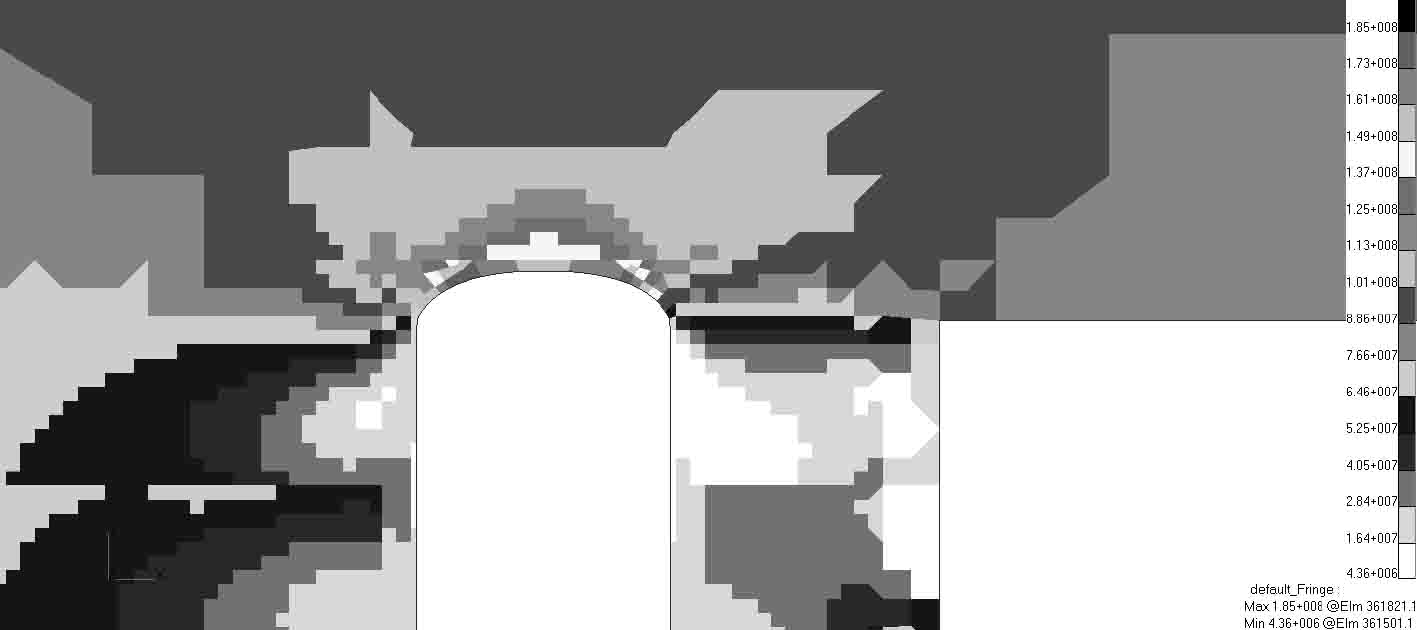

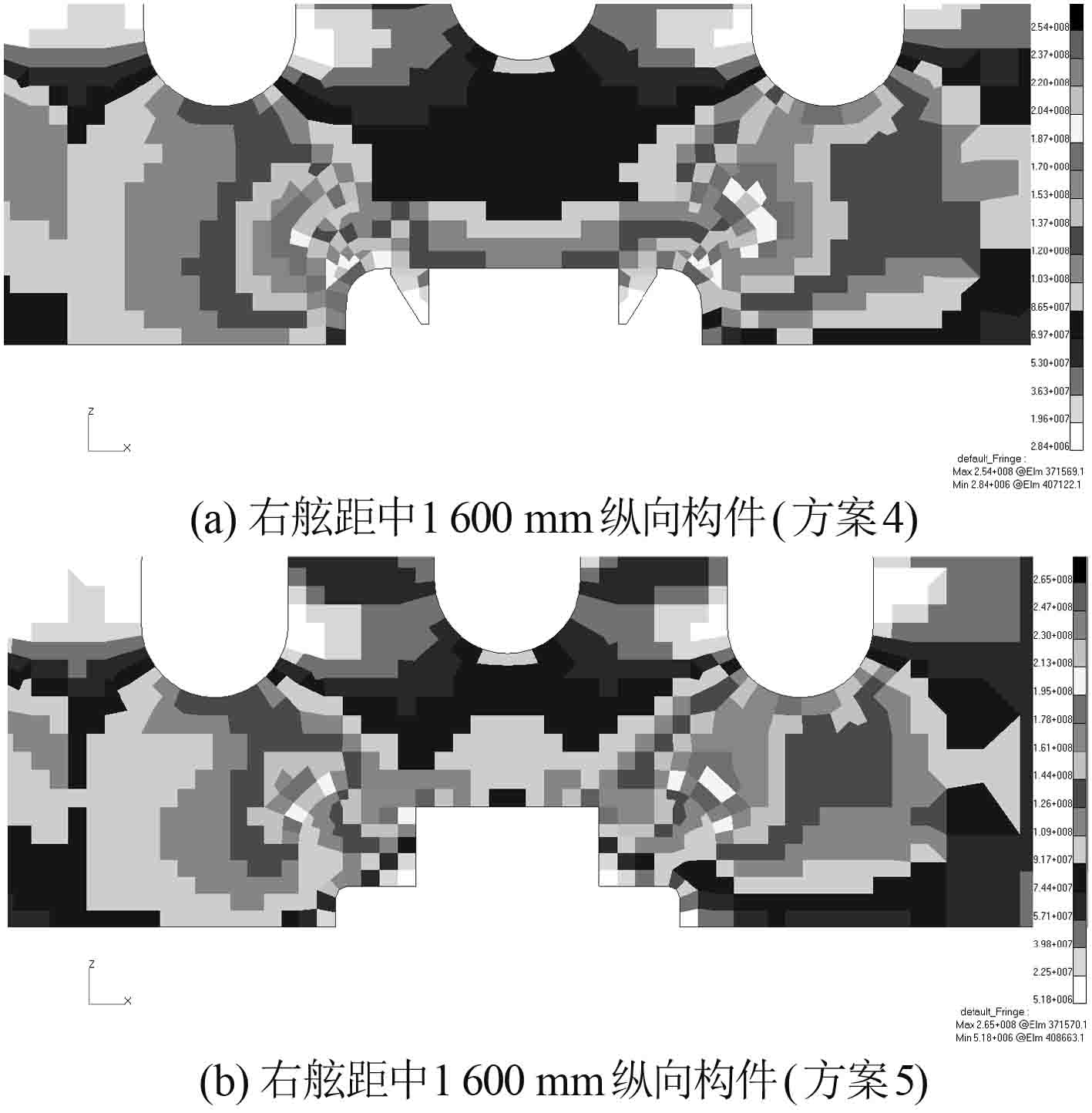

为初步考虑多波束换能器阵的安装,在方案3的基础上设计了2种设备安装支架,对应方案4与方案5,其主要区别是,方案4中尽量保证横向开口底封板下方纵向构件的连续性(见图5),而在方案5中纵向构件为间断设置(见图6)。由于是在方案3的基础上增加支架结构,两种方案的整体应力水平与方案3相比变化不大,与方案1比较不同构件处的应力降低百分比较为接近,但在方案5中由于底封板下方局部纵向构件的间断,其应力分布特点与方案2中的“直角型内凹槽”接近,导致在未设置纵向构件的区域应力水平较高,最大应力较之方案4有所提高。以距中1600 mm纵向构件为例给出2种方案下局部应力分布,如图14所示,方案5较之方案4各纵向构件应力变化见表7。

|

图 14 典型纵向构件应力分布(方案4、方案5) Fig. 14 Stress distribution in the typical longitudinal structures(Plan 4 and Plan 5) |

|

|

表 7 最大相当应力比较(MPa) Tab.7 Comparison of the maximum von-mises stress(MPa) |

通过综合分析开口区域的结构特点,并结合数值计算结果,从开口纵向位置、横向开口处纵向构件型式、纵向构件连续性、内凹槽直角或转圆过渡型式等方面对加强方案、应力变化等进行了多方案优化及对比分析,得出以下结论:

1)大型多波束声呐换能器阵采用嵌入式安装型式,需要在船体外板开设2个相互垂直的大开口,特别是横向开口,严重影响底部纵向构件的连续性而导致船体结构的抗弯等能力下降,船体结构强度难以满足要求,必须结合设备的安装方式、布置位置等对船底大开口区域的加强结构进行多方案优化研究。

2)在安装位置选择时应注意船体结构强度问题,并尽量避免中桁材的截面突变、开口等;同时,旁桁材作为船底纵向连续强力构件,也应尽量避免出现截面突变、开口等。

3)横向开口在船宽方向上范围较大,导致开口范围内外底纵骨和纵桁等纵向构件均存在截面突变,因此构件端部连接型式及相应过渡结构应经过多方案优化分析研究,以给出最佳设计方案。

4)对于横向开口底封板下方纵向过渡结构的设计,应优选方案3所示连接型式,内凹槽底封板与前后端垂直板以转圆型式过渡,纵向构件与底封板、外板、纵骨及纵桁等结构均形成有效的连接,既有效避免了方案1中因端部放大出现的“趾端”结构,又进一步优化了方案2中的“直角”型式。

5)对于考虑设备安装支架影响的方案四和方案5,应优选方案4,以确保纵向加强结构的连续性。

| [1] |

陈锐. 多波束换能器安装方式性能比较[J]. 舰船科学技术, 2014, 36(S1): 79-82. CHEN Rui. Comparison of installation methods for multi-beam echo sounder[J]. Ship Science and Technology, 2014, 36(S1): 79-82. |

| [2] |

刘东岳, 于大鹏, 杜俭业. 大开口对于船体结构抗冲击性的影响[J]. 四川兵工学报, 2012, 33(4): 1-4. |

| [3] |

李良碧, 李永正, 尹群. 大开口船舶扭转强度及结构加强方式研究[J]. 船舶, 2005(4): 26-29. LI Liang-bi, LI Yong-zheng, YIN Qun. Torsional strength and structural reinforcement of ship with large opening[J]. Ship & Boat, 2005(4): 26-29. DOI:10.3969/j.issn.1001-9855.2005.04.007 |

| [4] |

张健, 尹群. 提高大开口船舶弯扭组合强度的方法研究[J]. 船舶工程, 2006, 170(1): 4-7. ZHANG Jian, YIN Qun. On the methods to enhance bending-torsional strength of ship with large openings[J]. Ship & Ocean Engineering, 2006, 170(1): 4-7. |

| [5] |

HANS G P, Wolfgang F. Rational dimensioning and analysis of complex ship structures[J]. SNAME Transactions, 1994, 102: 295-417. |

| [6] |

HU Y, Jin X, Chen B. A finite element model for static and dynamic analysis of thin-walled beams with asymmetric cross-sections[J]. Computer & Structures, 1996, 61(5): 897-908. |

| [7] |

张阿漫, 许维军, 姚熊亮, 等. 水下爆炸作用下船体大开口结构的强度校核[J]. 造船技术, 2008, 281(1): 4-10. DOI:10.3969/j.issn.1000-3878.2008.01.002 |

| [8] |

张宇力, 曹广武, 段洪, 等. 大开口对船舶板架稳定性和极限承载力的影响[J]. 华中科技大学学报, 2002, 30(5): 56-58. ZHANG Yu-li, CAO Guang-wu, DUAN hong, et al. The effect of big placket on stability and terminal loading in marine structure[J]. Huazhong University of Science & Technology, 2002, 30(5): 56-58. DOI:10.3321/j.issn:1671-4512.2002.05.019 |

| [9] |

胡毓仁, 陈伯真. 大开口船舶的扭转极限状态[J]. 上海交通大学学报, 2001, 35(4): 556-561. HU Yuren, CHEN Bo-zhen. Limit State of Torsion of Ship Hulls with Large Hatch Openings[J]. Journal of Shanghai Jiaotong University, 2001, 35(4): 556-561. DOI:10.3321/j.issn:1006-2467.2001.04.018 |

| [10] |

王东海, 李润培, 杜忠仁. 1700 TEU集装箱船甲板大开口强度分析[J]. 上海交通大学学报, 2002, 36(1): 107-111. WANG Dong-hai, LI Run-pei, DU Zhong-ren. DU Zhong-ren. Comparison of the Large Deck Opening Strength Assessment of 1700 TEU Container Carrier According to GL and ABS Rule[J]. Journal of Shanghai Jiaotong University, 2002, 36(1): 107-111. DOI:10.3321/j.issn:1006-2467.2002.01.028 |

| [11] |

刘建成, 顾永宁. 大开口船舱口角隅应力集中问题研究[J]. 船舶工程, 2000(6): 9-12. LIU Jian-cheng, GU Yong-ning. A Study on stress concentration at hatch corner for ship with large openings[J]. Ship Engineering, 2000(6): 9-12. DOI:10.3969/j.issn.1000-6982.2000.06.002 |

| [12] |

周波, 刘玉君, 韦智元, 等. 临时开口船体结构加强方案研究[J]. 大连理工大学学报, 2011, 51(2): 215-220. ZHOU Bo, LIU Yu-jun, WEI Zhi-yuan, et al. Study of reinforcing design of ship structures with cutting hatch openings[J]. Journal of Dalian University of Technology, 2011, 51(2): 215-220. DOI:10.7511/dllgxb201102011 |

| [13] |

石勇, 候海量, 白雪飞, 等. 不同加载方法对甲板大开口分段有限元计算的误差分析[J]. 海军工程大学学报, 2002, 14(1): 90-93. SHI Yong, HOU Hai-liang, BAI Xue-fei, et al. Tolerance analysis of stress calculation in large deck opening with different loading and restriction[J]. Journal of Naval University Of Engineering, 2002, 14(1): 90-93. DOI:10.3969/j.issn.1009-3486.2002.01.024 |

| [14] |

周清华, 杨启. 单舱大开口重吊船弯扭强度有限元分析[J]. 造船技术, 2010, 294: 11-15. DOI:10.3969/j.issn.1000-3878.2010.02.005 |

| [15] |

刘俊杰, 胡嘉骏, 蒋彩霞, 等. 甲板舷侧大开口结构应力集中分析及钢模试验[J]. 舰船科学技术, 2013, 35(2): 51-56. LIU Jun-jie, HU Jia-jun, JIANG Cai-xia, et al. Research on stress concentration and steel model test for deck broadside with large opening[J]. Ship Science and Technology, 2013, 35(2): 51-56. DOI:10.3404/j.issn.1672-7649.2013.02.012 |

| [16] |

陈建平. 船舶开口结构应力无网格分析技术研究[J]. 广州航海学院学报, 2014, 22(3): 1-4. CHEN Jian-ping. n Analysis Method of the Stress of Ship Opening Structure Based on Mesh-free Theory[J]. Journal of Guangzhou Maritime Institute, 2014, 22(3): 1-4. DOI:10.3969/j.issn.1009-8526.2014.03.001 |

| [17] |

王怀柱. 船体毗部不规则开口群应力集中及改进措施研究[J]. 船舶, 1997, 43(1): 23-27. WANG Huai-zhu. A Study on the Stress Concentration at Group Irregular Openings at Hull Bilge and Its Improving Measures[J]. Ship & Boat, 1997, 43(1): 23-27. |

| [18] |

于纪军. 船体平板龙骨上不规则开口群应力集中及强度分析报告[J]. 船舶, 2001, 47(1): 43-46. YU Ji-jun. Stress concentration and strength analysis to irregular group openings in the flat-keel of hull[J]. Ship & Boat, 2001, 47(1): 43-46. |

| [19] |

中国船级社. 钢质海船入级规范[S]. 北京: 人民交通出版社, 2018.

|

2020, Vol. 42

2020, Vol. 42