随着全球对天然气需求的强势增长,更多的投资者把目光投向了天然气储量丰富的海洋。然而,当天然气气田位于离陆地较远的海上时,如何开采它们变成了一个技术难题摆在面前。如果安装天然气管道从海上气田直接输送至陆上液化天然气(liquefied natural gas,LNG)接收设施,那么这些管道的铺设既昂贵又困难,而且存在环境和安全问题。因此,可以把天然气在海上直接液化,然后通过某种浮动设施开采并存储海上天然气。于是浮式液化天然气生产、储存、卸载装置(LNG FPSO)应运而生,LNG FPSO也称为浮式液化天然气生产储卸装置(floating liquefied natural gas unit,FLNG)。

FLNG是边际气田和海上伴生气资源开发、回收、储存、运输和推向终端用户的一种有效而现实的装置。通常FLNG包括一个船体结构,一个系泊转塔系统和一个上部工艺模块。FLNG具有天然气开采、加工、液化和储存的功能,与液化天然气运输船相结合,显示出巨大的优势,特别是对于偏远的海洋气田,采用FLNG是一种更经济的管道运输回岸的替代方案。作为一种创新的工程设施,FLNG整合了液化天然气生产、储存和卸载的能力。该设施实际上是海上天然气处理工厂,相当于液化天然气运输船、浮式生产储油船和陆上天然气液化厂的完美资源整合出来的产品。不同于一般的海工装备,FLNG系统庞大复杂,技术难度大,安全性要求高,对船企开发、设计、建造的要求非常苛刻。目前,世界上仅韩国少数船企掌握新建FLNG的开发设计建造能力,我国还未有FLNG实船自主开发设计建造的先例,因此有必要对其进行技术分析。本文以一型课题开发的FLNG设计项目为例,从货物围护系统、转塔系泊系统、LNG卸货方式、LNG工艺技术、晃荡压力计算方法和上部模块支墩结构等方面,对FLNG研发过程中遇到的若干重要技术问题进行总结分析。

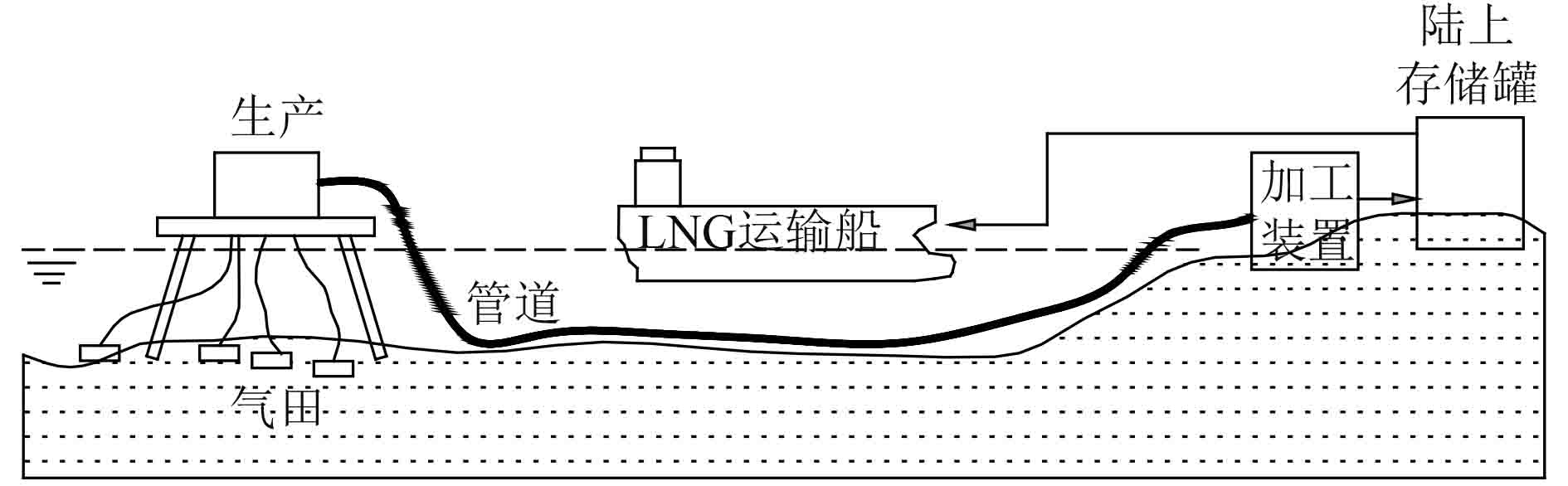

1 FLNG基本概念及开发周期在世界上已探明的天然气储量中,约有1/3在近海油田。目前,海上现场开采的天然气通过管道输送至陆上液化天然气厂,在陆上液化天然气。如图1所示,通过管道把海上天然气运输至陆上装置的过程通常包括脱水和压缩的海上平台、大型天然气运输管道、陆上液化装置。这些管道的铺设既昂贵又困难,管道运输的距离又不能太远,而且存在环境和安全问题[1]。

|

图 1 通过管道开采天然气 Fig. 1 Exploiting natural gas through pipeline |

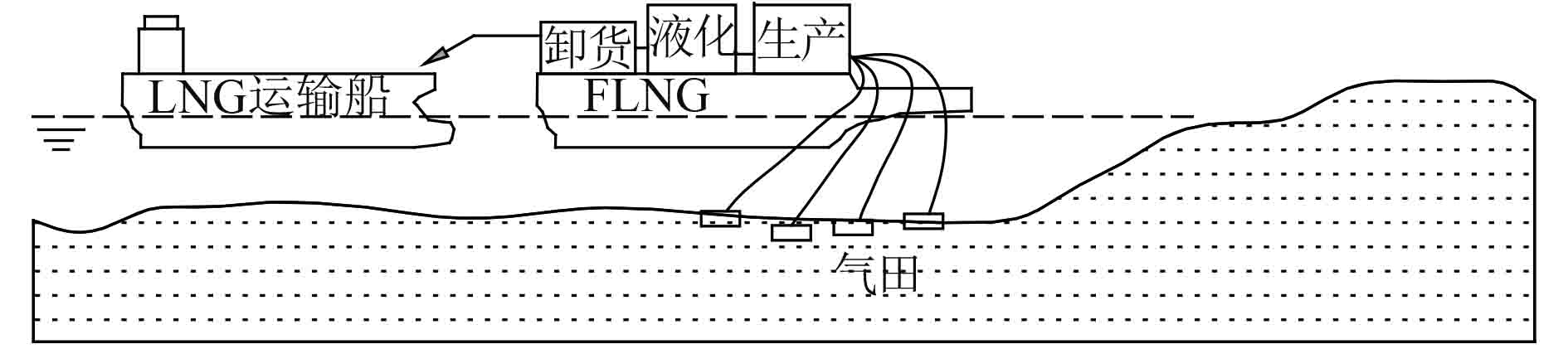

作为一个独立装置,FLNG必须具备陆上液化天然气设施的所有系统,如其自身的发电和供热装置以及所有其他必要的公用设施。如图2所示,海上气田现场的液化天然气设施消除了对天然气压缩平台、将天然气输送至陆上液化天然气厂的长海底管道以及陆上基础设施的需要,包括陆上液化天然气厂、道路、储存场和厂房设施。与直接管道输送等其他勘探技术相比,FLNG是一种更有效、更现实的开采和利用边际气田和海上伴生气田的方法,这些气田没有管网,可采储量有限。FLNG可在海上生产和储存液化天然气,并通过卸载设施将液化天然气产品转移至液化天然气运输船和用户消费市场。此外,在供应短缺的环境中,FLNG具有主要的吸引力,它是一个移动天然气生产设备,一旦现有的气田枯竭,可以将其移动到新的位置。因此,FLNG可以加速液化天然气的开发并推送至消费市场[2]。

|

图 2 通过FLNG开发海上气田 Fig. 2 Development of offshore gas fields by FLNG |

开发海上天然气整个产业链需要经历以下几个工程阶段:勘探气田和可行性研究;预先前端工程设计(pre front-end engineering design,Pre-FEED);前端工程设计(front-end engineering design,FEED);4. 详细工程设计。FEED对于确定特定气田开发的可行性更为关键,根据探明的气田产量,对特定气田的开发进行经济分析。根据分析结果,如果开发价值足够大,将执行详细的工程设计阶段。

2 FLNG设计过程中的技术要点 2.1 转塔系泊系统由于FLNG体型庞大,LNG作业的危险性,若用多点系泊,对作业环境的要求会更高。因此,FLNG的系泊方式应该主要是单点系泊,包括内转塔单点和外转塔单点,内转塔一般设在船首,而外转塔则设在外悬臂上[3]。

FLNG的系泊采用转塔系泊系统,以减少横摇运动,保证上部模块的作业要求,根据波浪、水流和风向来调节风向标,减少船体运动,在现场特定生存条件下的系泊设计是最重要的设计考虑之一,更恶劣的环境需要内转塔。在飓风(台风)或冰山发生的地区,可能需要选择一个带有水下浮标的可解脱转塔[4]。

经过验证的系泊系统允许FLNG自由地旋转360°,使得能够在中度甚至恶劣天气条件下连续操作,因为转塔布置可以允许FLNG采用对波浪、风和流阻力最小的方向。转塔系泊系统一般布置在船体结构的前部。转塔系泊系统由固定转塔柱组成,该固定转塔柱由内部或外部结构通过轴承布置支撑,用于在转塔周围自由地进行旋转。此外,转塔系泊系统应设计成确保立管系统从海底到转塔的安全工作。对于转塔,可以考虑不同的设计布局,如使用固定在海床上的多条悬链线或半紧固系泊线。

2.2 LNG装卸系统在海上2艘船之间卸载液化天然气也是一项具有挑战性的作业,在恶劣天气条件下也很困难。因此,提供安全和高效卸载的特种设备对操作非常重要。它是FLNG行业中未经验证的技术之一。有许多类型的卸载设备和卸载方法,介绍2种主要的卸载设备(装载臂和低温软管)和2种主要的卸载方法(并排转移和串联卸载)[5]。

装载臂:在液化天然气的卸载过程中,需要采用一种安装在船侧的装卸臂。船用装卸臂有几个部件,如底座立管、内侧臂和外侧臂。低温软管:作为装卸臂的替代品,低温软管是在FLNG和液化天然气运输船之间输送液化天然气的隔热保温软管。软管用于恶劣的海洋条件下,船舶之间很难紧密接触的情况。

并排传送(旁靠):系泊并排作业是FLNG卸载的重要选择。在操作过程中,最重要的是2艘船之间系泊缆的负载和浮动靠帮的负载。除了2艘船上的负载外,这些都是由天气状况(如波浪和风)决定的。因此,这种并列系泊只在温和环境中有效。并排卸载是通过使用装载臂来操作的,长期以来,原油和液化石油气一直采用装卸臂的并排卸油方式。如果采用旁靠的方式卸货,则需要通过非线性水动力学或者水池试验预报两船之间的相互运动和影响,防止两船相互碰撞。串联卸载(尾输):在恶劣的海况下,并排卸载变得不太适合,串联卸载变得非常有用。由于两船的船首和船尾距离较短,波浪和风向不稳定,这是一项非常复杂的作业。尾输作业时,输气软管始终漂浮在海面上,软管必须承受–163 ℃的低温,而且如何使软管长时间保持低温隔热状态也是一个关键技术,还要考虑两船之间的相互运动。

2.3 FLNG工艺技术液化天然气预处理和液化工艺是FLNG的核心,需要优化液化工艺设备的模块化设计。模块化设计优化使得相应设备的安装和调试更易于管理。模块化设计的主要步骤是气体预处理和液化。在天然气预处理过程中,由于现场特征和地理位置不同,天然气输送至液化终端的质量不稳定。除甲烷外,天然气还含有许多重烃成分,如水、二氧化碳、硫化氢、氮和重金属(如汞)以及有毒的酸性气体。因此,在天然气液化之前,去除非甲烷组分部分有助于提高液化天然气的纯度。特别是应去除有毒的硫化氢和二氧化碳,去除有毒成分的过程称为“气体脱硫”。此外,还应消除天然气中的汞、酸性气体和重烃(从乙烷到更多含碳成分,尤其是C5+组分),因为汞和酸性气体腐蚀金属单元,如铝热交换器和重烃(C5+组分)在液化过程中被冻结并损坏相关设备。在气体预处理工艺之后,进行液化工艺操作。在液化技术方面,液化终端由一列或多列平行装置组成。使用制冷剂循环热交换器、压缩机和膨胀阀,气体在−163 ℃下液化。

天然气液化工艺完成后,形成的液化天然气在进入终端用户之前转化为气态。液化天然气从液态转变为气态需要再气化。该工艺主要在由液化天然气接收船、液化天然气卸载、液化天然气储存、计量和输出等组成的液化天然气接收码头内进行,再气化通过提高温度将液化天然气转化为天然气。在相变方面,有两种类型的液化天然气气化方法:开架气化器和浸没燃烧气化器。液化天然气最初从储罐泵入气化器,然后通过由散热片组成的管道,以最大化加热区域。这些管子被浸泡在绕着管子流动的海水中,液化天然气经过时被加热。在浸没式燃烧气化器中,水用来燃烧气化气体。这种蒸发被认为是主海水汽化器的辅助或备用装置,因为它更昂贵,而且设计允许快速启动装置[6]。

3 前期预研过程中遇到的技术问题解决方案FLNG技术是建立在陆上液化天然气工厂、液化天然气运输船和浮式生产、储油、卸油装置(floating production storage and offloading,FPSO)的现有生产经验基础上的,因为建造陆上液化天然气工厂、液化天然气运输船和FPSO的经验相对成熟。然而,这并非没有挑战,因为不能简单地在一艘海运驳船上建造陆上液化天然气工厂或仅仅在FPSO上添加液化天然气设施上部模块。因此,有必要指出FLNG在前期开发过程中遇到的技术问题的解决方法。

3.1 货物围护系统的选择液化天然气储罐类型是FLNG首先要考虑的问题。随着材料和制造技术的发展,LNG货物围护系统已发展成为多种类型:薄膜式系统和独立式系统。有4种类型的围护系统可用于大型FLNG液货舱货物围护系统,分别为石川岛播磨重工业(Ishikawajima-Harima Heavy Industries,IHI)开发的自支撑棱柱形IMO B型(self-supporting prismatic shape IMO type B,SPB)独立液舱,称为IHI-SPB舱;由挪威Moss Rosenberg造船公司1970年提出,随后该被Kvaerner公司收购并由其取得专利由于MOSS型舱;法国GTT(Gaztransport and Technigaz)公司研制的NO96薄膜舱;法国GTT(Gaztransport and Technigaz)公司研制的Mark-III薄膜舱。

分别比较MOSS型、SP B型和薄膜型货物围护系统的适用性。首选棱柱形和薄膜型货物围护系统,因为它们允许生产工艺设备置于露天平坦的主甲板上,这就首先排除了MOSS型独立罐,因为MOSS型凸出主甲板面使得主甲板无法布置上部工艺模块。其他的货物围护系统如C型独立罐主要用于3万立方米以下的小型LNG船,GTT公司的第三种货物围护系统CS1目前很少采用,缺少大量的实船营运经验支撑,所以C型独立罐和CS1不适合在大型FLNG船上的货物围护系统上采用。

为了确定本FLNG项目最合适的围护系统,分别基于薄膜型以及SPB型围护系统进行典型横剖面的设计与计算,针对2套方案进行深入研究,并针对以下几个重要问题进行对比:船体总强度分析,船体结构重量,上部模块支撑问题,围护系统可靠性,围护系统的建造、检验及维修,围护系统的晃荡问题,船体结构钢级及加热系统。汇总如表1所示,最终选择GTT NO96型围护系统。

|

|

表 1 LNG货物围护系统方案比较结果汇总 Tab.1 Comparing results of LNG cargo containment system schemes |

FLNG的主甲板上设有种类繁多的工艺模块,模块和主甲板通过模块支墩连接。为了最大程度地减少船体梁纵向和横向变形对模块的影响,总体上采用4点支撑形式。由于工艺模块重量巨大,因此支墩采用承载能力较强的箱式结构,并与主甲板下的强结构对齐。为了使模块和支墩接触面的受力更加均匀,在两者之间设有弹性橡胶衬垫。模块支墩结构及其附近的加强结构均属于特殊结构。船级社对特殊结构的定义为:邻近载荷传递和应力集中区域的结构,并对特殊结构的选材、焊接和探伤有明确规定。模块支墩是FLNG结构设计十分关键的技术,它的可靠与否,直接影响整个FLNG的生产流程系统。

模块支墩作为界面结构,与上部模块的界限,FLNG设计之初需要确定。一般来说,模块支墩顶板的上表面会作为设计界面,定义为距基线高度。其上为上部模块设计范围,其下包含模块支墩顶板均为船体的设计范围。该高度保证主甲板到模块甲板之间有足够的通过、管线空间,又能保证不会太高从而影响FLNG的初稳性。模块支墩顶板的尺寸、形状可在详细设计阶段确定,顶板的尺寸随着上部模块在支墩界面的形状确定。有些使用圆管,圆管根部直接与支墩顶板焊接;有些会在圆管底部增加一块底封板,底封板与支墩顶板焊接。这种做法各有利弊,直接焊接对弯矩、力传递较好,底封板焊接则便于生产。

模块支墩布置图是在基本设计阶段,根据模块布置,重量控制报告数据,作业海域环境条件,结合船体结构特点得到的,反映模块与船体之间的连接结构——模块支墩在主甲板上的布置。模块支墩的位置,需和上部模块设计方配合确定。根据模块大小,确定模块的支墩数量;根据变形数据,确定模块支墩与模块的连接方式,即确定哪些为固定式支墩,哪些为滑动式支墩及可滑移方向;充分考虑是否与逃生通道干涉,是否与起重设备、系泊设备、人孔盖干涉等,初步确定模块支墩的大小。另外,基本设计阶段,应初步考虑好支墩的具体形式,是做成开式,还是封闭式,滑动式支墩如何实现滑动都应初步确定。支墩定位原则是上下一致,即上部模块对模块支墩的定位必须与船体对支墩的定位一致。因此,绘制模块支墩布置图时要特别注意两方模块支墩的理论线。上部模块通常将定位点选取为模块支墩顶板中心点,而船体的理论线偏向一侧。

单个模块下面需要设置几个模块支墩的问题,也应遵循尽量减少船体总强度参与度的原则。如果1个模块下设置的支墩较多,则单个支墩承受的载荷会小,船体局部受力较好;但支墩设置太多,船体和上部模块间的联系会更加紧密,就是说模块支墩的设置将船体的变形和运动传递更多到上部模块上,对模块本身的强度和变形不利。且设置过多支墩,本身有一定刚度的模块也会影响船体的局部变形,引起模块支墩局部刚度过大,尤其是同一个模块沿船长方向设置的第一排和最后一排支墩,极易发生裂纹损伤。对于作业环境较好的FLNG,单个模块下的支墩数量可以考虑多布置一些,环境条件本身较差的海域,尽量避免此类形式。一般来说,海况较差的区域,为避免支墩设置过多造成的刚度太大影响,1个模块会设置4个模块支墩给予支撑。但是对于比较大,且比较重的模块,4个支墩会造成局部载荷过大的现象,此时会采用6个支墩支撑。支墩设置较少,必须考虑单个支墩承受的力和弯矩会很大,局部结构的强度需要格外注意。支墩设置总体来说是向数量越来越少的方向发展的,这样可以更好地保证上部模块不受船体结构的变形及运动的影响,能更平稳地进行生产。现有的分析技术也允许对局部结构进行合理加强,保证模块支墩的局部强度满足支撑上部模块的要求。

单个模块的支墩可分为固定式支墩和滑动式支墩。在设计之初,应对模块支腿与模块支墩顶板的连接方式有大致规划。应确定支腿如何与固定式支墩连接,支腿的形式如何。还应确定模块支腿如何实现在滑动式支墩上滑动,是钢板在支墩顶板上滑动,还是增加特殊材料实现滑动。西非海域一些模块支墩采用的方式并不是滑动式,而是通过是否设置某方向的肘板,限制或放松该方向上支腿的转动,实现某方向上的位置释放的。

3.3 LNG晃荡计算方法在长期的生产开发气田周期中,FLNG地处偏远海洋地区,通常受到复杂的远洋环境条件的影响。FLNG的装载条件在生产和卸载过程中不断变化。因此,与典型的穿梭式液化天然气运输船相比,FLNG必须面对更复杂的内部LNG的晃动。在FLNG生产过程中,不受限制的充装是必要的。因此,晃荡可能是更重要的设计考虑因素,有时会考虑采用SPB型或双排薄膜舱等抗晃动结构[7]。

液舱内LNG晃荡产生的作用力将直接作用在货物围护系统上,进而传递给与之接触的船体内壳结构上。随着LNG船的大型化,如Qflex,Qmax型的不断出现,货舱容积变得越来越大,货舱的尺度(宽度或长度)也变得越来越大,因此导致货舱运动产生的晃荡作用力也越来越大,特别是冲击压力对货舱角隅处影响特别大[8]。

近些年,对于大型薄膜型LNG船,无论是采用NO96型还是MARK III型,均有主屏蔽因晃荡作用发生损伤的案例。经实际检查发现,对于NO96型LNG船,损伤通常发生在下斜边上方区域,包括Invar钢膜的变形或者主绝缘箱的变形。产生这些损伤的原因,是船舶在横浪情况下,横摇较为严重,同时舱内装载水平较低,LNG发生晃荡直接冲击所造成的。虽然主屏蔽并没有破裂,仅仅是发生变形,但表明针对货物围护系统,FLNG船的LNG液舱和大型薄膜型LNG船液舱是一样的,与LNG船不同的是,LNG船在运输过程中通常是装满的,而FLNG船在海上作业时需要考虑任意高度的充装量,所以FLNG船的在海上作业时出现晃荡问题尤为突出,需要引起重视。

目前,大型薄膜型LNG船的晃荡问题集中反映在货物围护系统。因此,从各主要船级社出版的关于薄膜型LNG船晃荡强度评估指南来看,无一例外都是针对货物围护系统的。英国劳氏船级社(Lloyd's Register of Shipping,LR)[9]给出关于薄膜型LNG液货舱货物围护系统的晃荡强度评估方法,其它船级社的评估方法都与之相似。LR船级社关于薄膜型LNG船液舱晃荡的指导性文件[10]包括:

1)薄膜型LNG船在实际营运中为防止因晃荡引起危险的操作指南,其中,提出了一些纲领性的指导意见[11],也对薄膜型LNG船的装载高度进行了限制。

2)晃荡的特性及其与液舱形状和装载高度的关系。

3)入LR船级的薄膜型LNG船实船营运中减小晃荡危险的实用指导。

4)当LNG船部分装载,且需要紧急离岸时,对船东、营运者或承租方如何进行LNG岸站管理及如何移动LNG货物等提出了指导意见。

5)对如何在早期鉴别因晃荡引起的损伤提出了指导意见。

6)对在设计阶段如何避免晃荡问题提出了指导意见,如增加加强型货物围护系统的面积、在船上安装实时测量系统等。

7)薄膜型液货舱LNG操作时的晃荡评估指南文件。这是LR船级社为货物围护系统设计者提供的晃荡评估的最新设计指南。其中给出了目前用于薄膜型LNG船液舱晃荡评估的各种方法和计算流程。

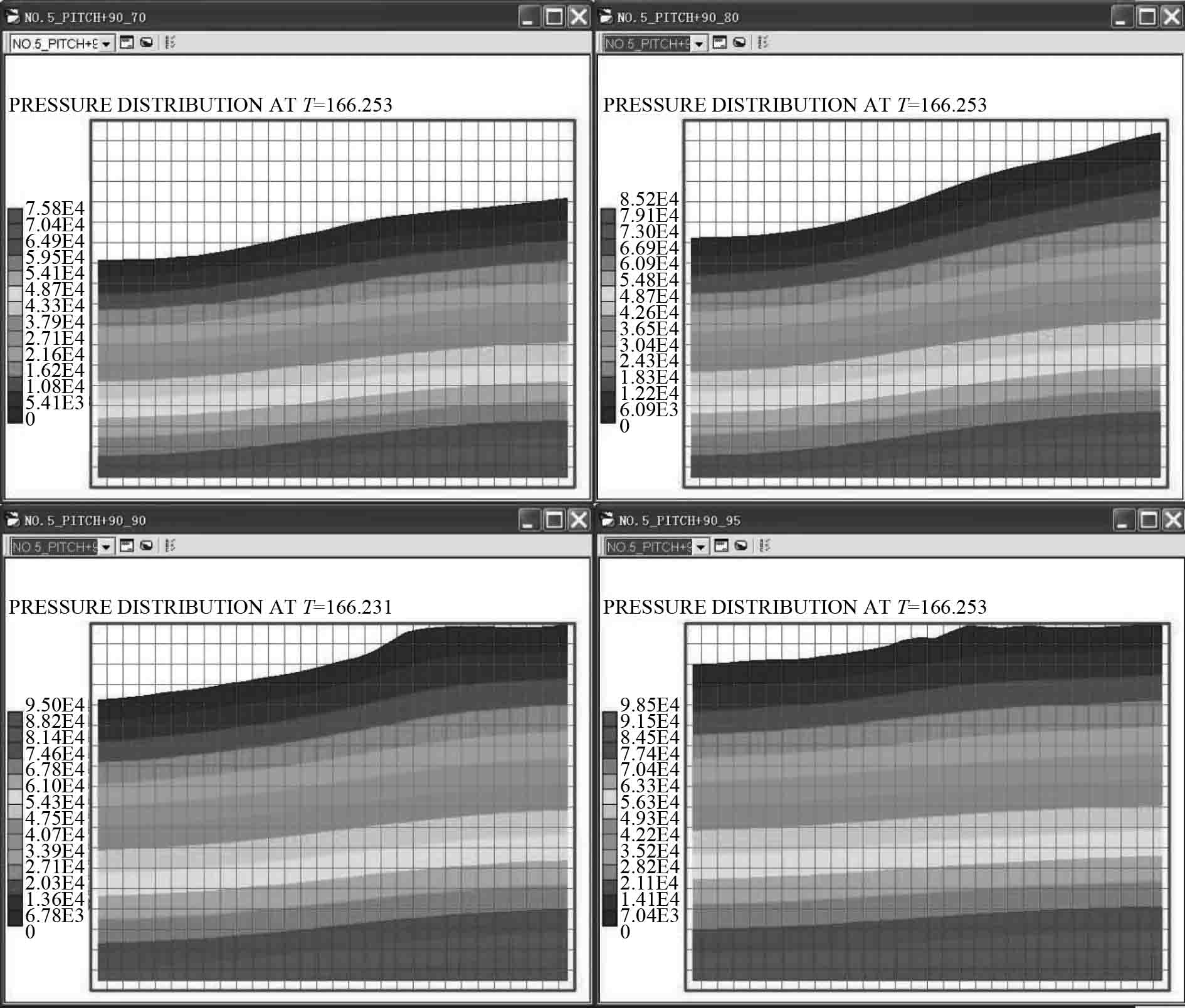

8)载液化气的船舶货物围护系统的批准计划。对晃荡载荷的研究普遍采用模型试验方法和数值计算方法,但通常模型试验更为可靠,而计算流体力学仅作为辅助方法。目前大部分船级社都有晃荡计算的软件,如LR船级社的Shipright-Sloshing软件基于二维有限差分法,结果如图3所示。

|

图 3 不同装载下纵向晃荡时某一时刻压力分布图 Fig. 3 Pressure distribution at a time of longitudinal sloshing under different loading |

FLNG项目设计接口多,范围广,难度大,可参考经验和规范有限。本文论述了FLNG的概念与前端工程设计周期。在此基础上,介绍和解释了FLNG典型的技术,对于在前期设计中遇到的关键技术难点进行了指导性的分析,为今后设计大型FLNG提供帮助与指导。国内尚未正式建造过实船FLNG,FLNG的其他技术问题有待进一步研究。此外,大型FLNG同LNG运输船和FPSO设计理念迥异,船型系统繁杂,设计方法与设计手段都需要更新适应。

| [1] |

王颖, 韩光, 张英香. 深海海洋工程装备技术发展现状及趋势[J]. 舰船科学技术, 2010, 32(10): 108-113. WANG Yin, HAN Guang, ZHANG Ying-xiang. The development of deepwater ocean engineering equipments and technology[J]. Ship Science and Technology, 2010, 32(10): 108-113. DOI:10.3404/j.issn.1672-7649.2010.10.028 |

| [2] |

薄玉宝. 浮式液化天然气(FLNG)技术在中国海上开发应用探讨[J]. 中国海洋平台, 2013, 28(3): 1-5. BO Yu-bao. Floating liquefied natural gas (FLNG) technology in China offshore development application to discussion[J]. China Offshore Platform, 2013, 28(3): 1-5. DOI:10.3969/j.issn.1001-4500.2013.03.001 |

| [3] |

《海洋石油工程设计指南》编委会. 海洋石油工程FPSO与单点系泊系统设计[M]. 北京: 石油工程出版社, 2010.

|

| [4] |

谢志添, 杨建民, 胡志强, 等. 浮式液化天然气储存装置单点系泊水动力特性分析[J]. 中国海上油气, 2015, 27(1): 96-101. XIE Zhi-tian, YANG Jian-min, HU Zhi-qiang, et al.. Single point mooring hydrodynamic characteristics analysis of FLNG[J]. China Offshore Oil and Gas, 2015, 27(1): 96-101. |

| [5] |

赵晶瑞, 谢彬, 王世圣, 等. 南海FLNG尾输作业可行性研究[J]. 中国造船, 2015, 56(4): 167-178. ZHAO Jing-rui, XIE Bin, WANG Shi-sheng, et al.. Feasibility of tandem offloading operation for FLNG in the south China Sea[J]. Shipbuilding of China, 2015, 56(4): 167-178. DOI:10.3969/j.issn.1000-4882.2015.04.018 |

| [6] |

喻西崇, 谢彬, 邬亚玲, 等. 大型FLNG/FLPG装置上部模块二氧化碳预冷双氮膨胀液化工艺方法[J]. 油气储运, 2014, 33(1): 89-94. YU Xi-chong, XIE Bin, WU Ya-ling, et al.. Liquefaction technology of CO2-precooled dinitrogen expansion for large FLNG/FLPG device top module[J]. Oil & Gas Storage and Transportation, 2014, 33(1): 89-94. |

| [7] |

王德禹. 液化天然气船液舱的晃荡[J]. 计算机辅助工程, 2010, 19(3): 1-4. WANG De-yu. Sloshing of the tank in liquefied natural gas tank[J]. Computer Aided Engineering, 2010, 19(3): 1-4. DOI:10.3969/j.issn.1006-0871.2010.03.001 |

| [8] |

朱仁庆, 吴有生. 液舱内流体晃荡特性数值研究[J]. 中国造船, 2002, 43(2): 15-21. ZHU Ren-qing, WU You-sheng. A numerical study on sloshing phenomena in a liquid tank[J]. Shipbuilding of China, 2002, 43(2): 15-21. DOI:10.3969/j.issn.1000-4882.2002.02.003 |

| [9] |

Lloyd's Register. Sloshing assessment guidance document for membrane tank LNG operations[S]. May 2018.

|

| [10] |

Lloyd's Register. Guidance on the operation of membrane LNG ships to reduce the risk of damage due to sloshing[S]. March 2018.

|

| [11] |

Lloyd's Register. Approval scheme for gas ship containment systems[S]. October 2018.

|

2020, Vol. 42

2020, Vol. 42