2. 北京中远海运船舶贸易有限公司,北京 100020

2. Beijing COSCO Shipping Trande Co., Ltd., Beijing 100020, China

集装箱船相比传统货船具有货物装卸效率高、能保证运输质量、码头停靠时间短等优点,集装箱船的尺度和形式也随着时代的需求不停更新换代,集装箱船的大型化是一个突出特点。目前超大型集装箱船在全球主要班轮航线上的配置比例快速提高[1],超大型集装箱船采用液化天然气(LNG)作为辅助燃料的趋势也日趋明显。采用天然气作为燃料一方面能降低船舶运营成本,另一方面有利于满足IMO对船舶氮氧化物和硫化物排放日趋严格的要求。

尽管市场上有小型集装箱船采用C型舱作为LNG燃料动力方案的经验,但对于20 000箱级别的超大型集装箱船而言,C型舱方案难以适用。薄膜型围护系统在舱容利用率和结构重量方面具有优势,但其制造和维护成本高,建造周期长,在不限制装载时可能面临严峻的晃荡问题;B型独棱形独立舱采用平板型舱壁结构形式,具有较高的舱容利用率,内部结构可有效抑制晃荡,用于较大舱容的燃料舱具有优势[2-3]。

本文以一型采用双燃料动力的20 000箱超大型集装箱船为研究对象,介绍一种针对B型LNG燃料舱的结构设计与强度分析方法和流程

1 结构设计双燃料动力的20 000 TEU超大型集装箱船,全长约400 m,宽约58 m。采用B型独立舱作为其LNG燃料舱形。B型燃料舱舱内部设有1道中纵制荡舱壁,舱内设有主要横向强框、水平强框及纵向强框等主要支撑构件,并采用纵骨架式的板架形式。舱体结构采用耐–163 ℃低温的9%镍钢,主船体与舱底之间设置有各类支座结构,例如垂向支座、防纵摇支座和防横摇支座等。另外燃料舱顶部与主船体间也设有若干防纵摇与防横摇支座,以增强对燃料舱在船体纵摇,横摇以及前冲等运动下的约束作用。燃料舱支座与船体支座间使用强度高且隔热性能良好的层压木连接。

|

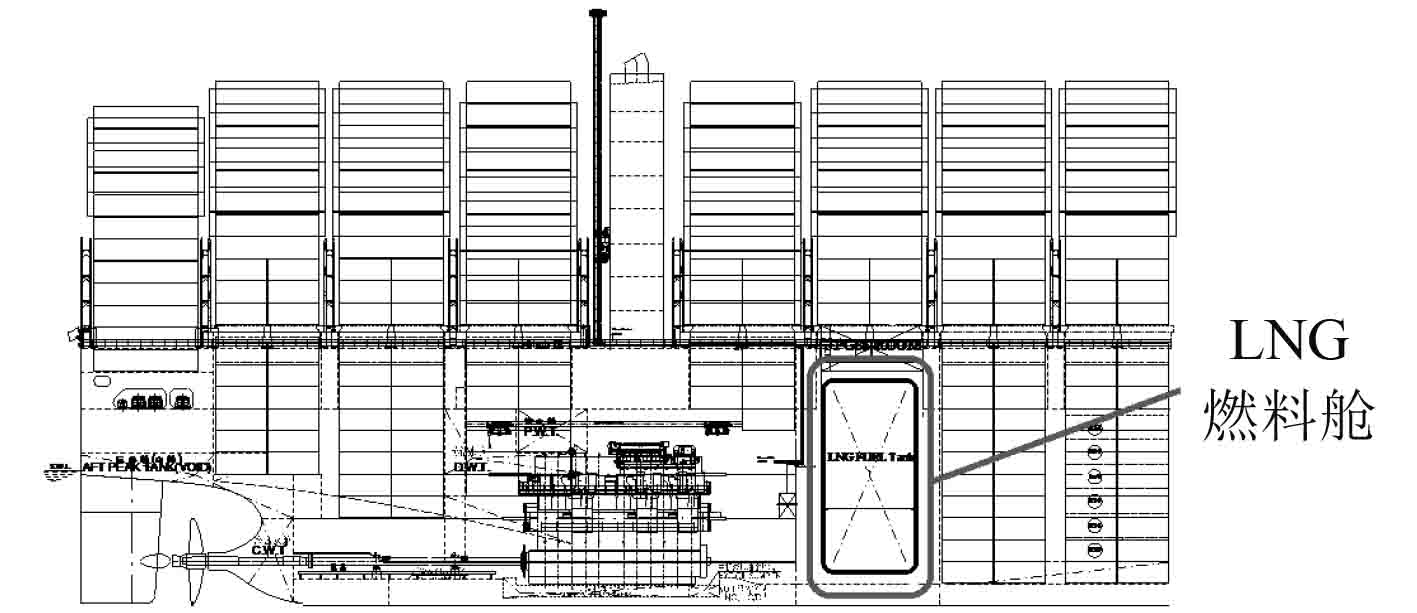

图 1 LNG燃料舱沿船长方向的布置 Fig. 1 Location of LNG fuel tank along longitudinal direction |

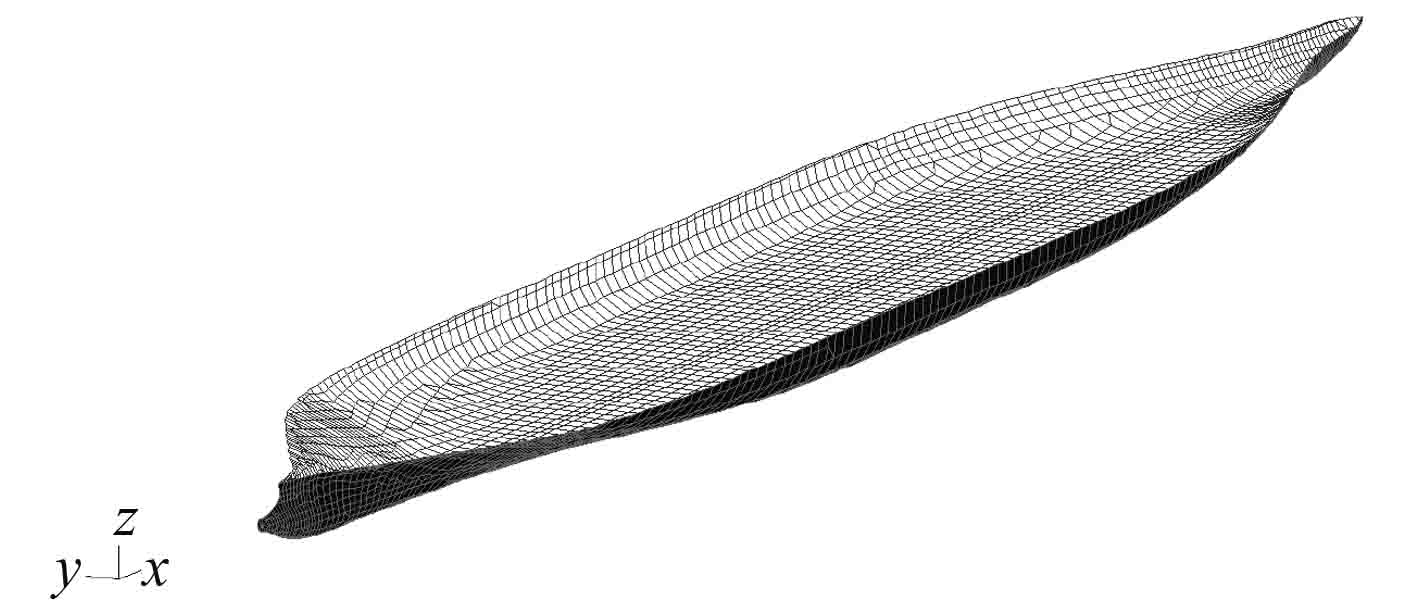

根据IGF Code(International Code of Safety for Ships Using Gases or Other Low-Flashpoint Fuels)要求,B型燃料舱的结构分析应考虑所有动、静载荷的影响,对不规则波浪中的船舶加速度和运动,以及船舶及液货舱对这些力和运动的响应。因此需要对船舶进行直接波浪载荷预报,获得船体运动加速度的长期预报结果,从而确定燃料舱处的运动和受载情况。本文采用Hydrostar软件进行波浪载荷预报,需要建立船体质量模型和湿表面模型,水动力网格如图2所示。

|

图 2 波浪载荷预报水动力网格 Fig. 2 Hydrodynamic mesh for wave load forecasting |

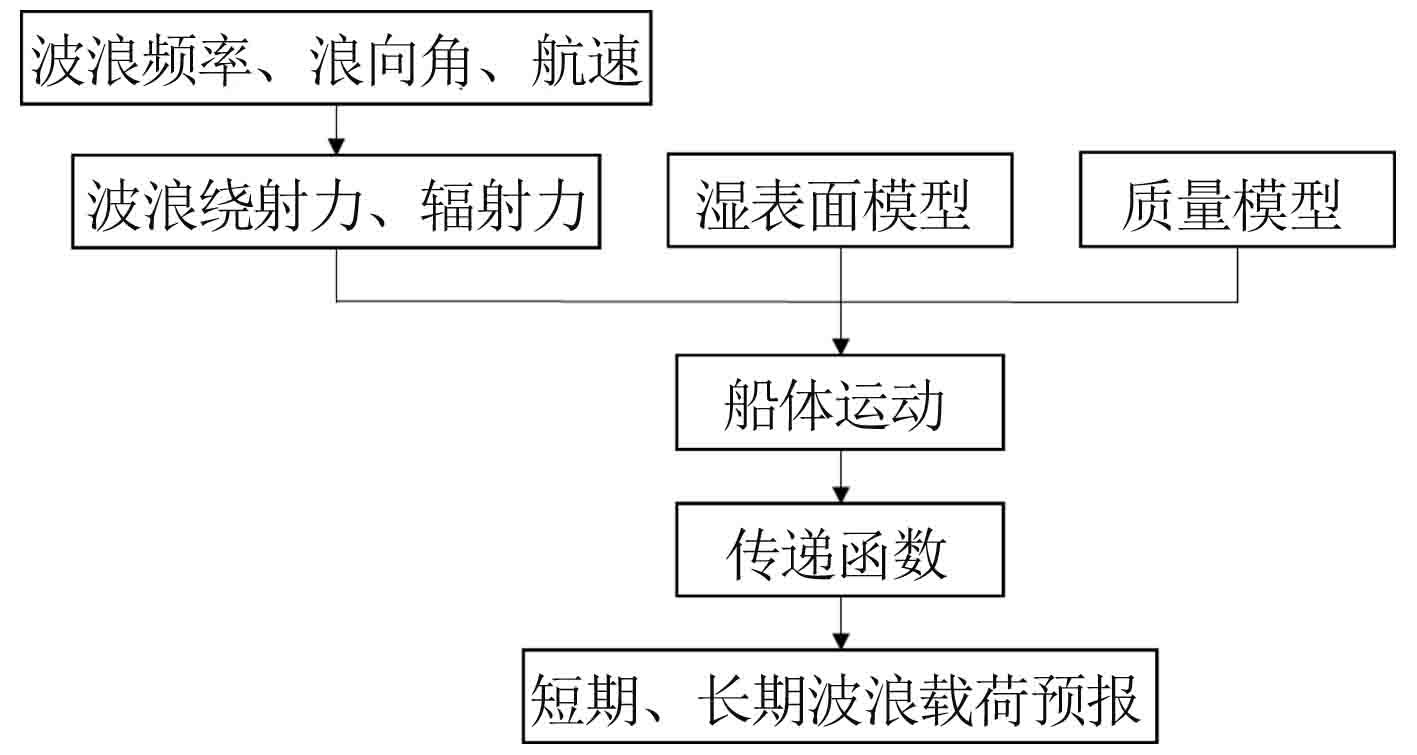

通过三维绕辐射势流理论,计算作用在船体上的波浪载荷,获得波浪诱导的船体剖面的剪力与弯矩载荷响应传递函数,并根据船舶运行海况的波浪分布情况,对作用在船体上的波浪载荷进行短期和长期的预报[4],波浪载荷预报的流程如图3所示。

|

图 3 波浪载荷预报流程 Fig. 3 Process of wave load forecasting |

计算波浪剪力和弯矩时,波浪频率按照波长船长比例范围进行选取,波浪频率范围为0.1~2.0 Hz,步长为0.05 Hz,共39个频率;浪向角取0°~350°,步长为10°,共36个浪向,波频与浪向组合可得1 404个单位波幅的规则波,可得出较为全面的结果。航行工况的波浪载荷均采用长期预报方法,各个浪向出现概率相等,海况采用北大西洋波浪散布图,载荷参数控制取

根据长期预报的加速度结果,可以获得LNG燃料舱受到的局部压力载荷。

3 燃料舱结构强度分析超大型集装箱船的B型LNG燃料舱的结构强度分析流程如图4所示。首先进行直接波浪载荷长期预报,获得燃料舱的加速度,计算燃料舱内部压力载荷,建立包含燃料舱结构的舱段有限元模型,并对模型施加载荷与边界条件进行分析,根据初步计算结果筛选较高应力区域进行细化分析。

|

图 4 超大型集装箱船LNG燃料舱结构强度分析流程 Fig. 4 Process of structural strength analysis for ultra-large container ship′s LNG fuel tank |

舱体结构分析的目的,一方面对舱体结构进行强度校核,另一方面为后续的支座模型详细计算提供载荷与边界条件。舱体分析获得的各个支座处的支反力,是支座强度详细分析的必要输入条件。

舱段模型包含所有水密结构、主要支承构件、纵向构件和加强筋,主要构件均采用板单元、梁单元和杆单元进行模拟。燃料舱网格大小取纵骨间距,船体网格大小取主要支承构件间距[5]。舱段模型如图5所示。

|

图 5 货舱有限元模型 Fig. 5 Finite element model of cargo hold |

层压木是液货舱和船体连接的纽带,起到隔热作用,同时也是力的传递途径,因此需要根据实际力的相互作用情况合理的进行模拟。由于各种类型的支座层压木均设计为受拉时液货舱和船体会脱开,而只有压紧的时候才会接触,因此层压木只能承受压力而不能承受拉力,采用和层压木支撑方向刚度相同的非线性gap单元进行模拟。层压木与支座支撑面板间的空隙一般采用环氧树脂填充,对于第i个层压木块结构,设

| $ \begin{split} {K}_{i}= & \frac{{K}_{wood,i}{K}_{resin,i}}{{K}_{wood,i}+{K}_{resin.i}}= \\ & \frac{{E}_{wood,i}{E}_{resin,i}{A}_{i}}{{E}_{wood,i}{h}_{resin,i}+{E}_{resin.i}{h}_{wood,i}}{\text{。}} \end{split} $ |

式中:

主船体有满载和压载这两种装载状态,对于每一种装载,设计工况均包括正浮状态和倾斜状态,每种工况组合不同的吃水,波浪弯矩、波浪剪力、船体加速度等参数,以模拟实际运营过程中各种不利的受力情况。设计工况考虑了静水压力、波浪载荷、压载水压力和LNG燃料舱的内压力。除以上工况外,还根据IGF Code规定的静水中向左倾斜30°、静水中向右倾斜30°、0.5 g加速度前冲和0.25 g加速度后冲的特殊工况进行了校核。

舱段模型的边界条件采用一端刚性固定,另一端施加剪力和弯矩的方式进行,同时将目标位置的剪力和弯矩调整到目标值。在自由端使用刚性MPC单元连接所有纵向连续构件节点,使得端面在受力变形后仍为平面。

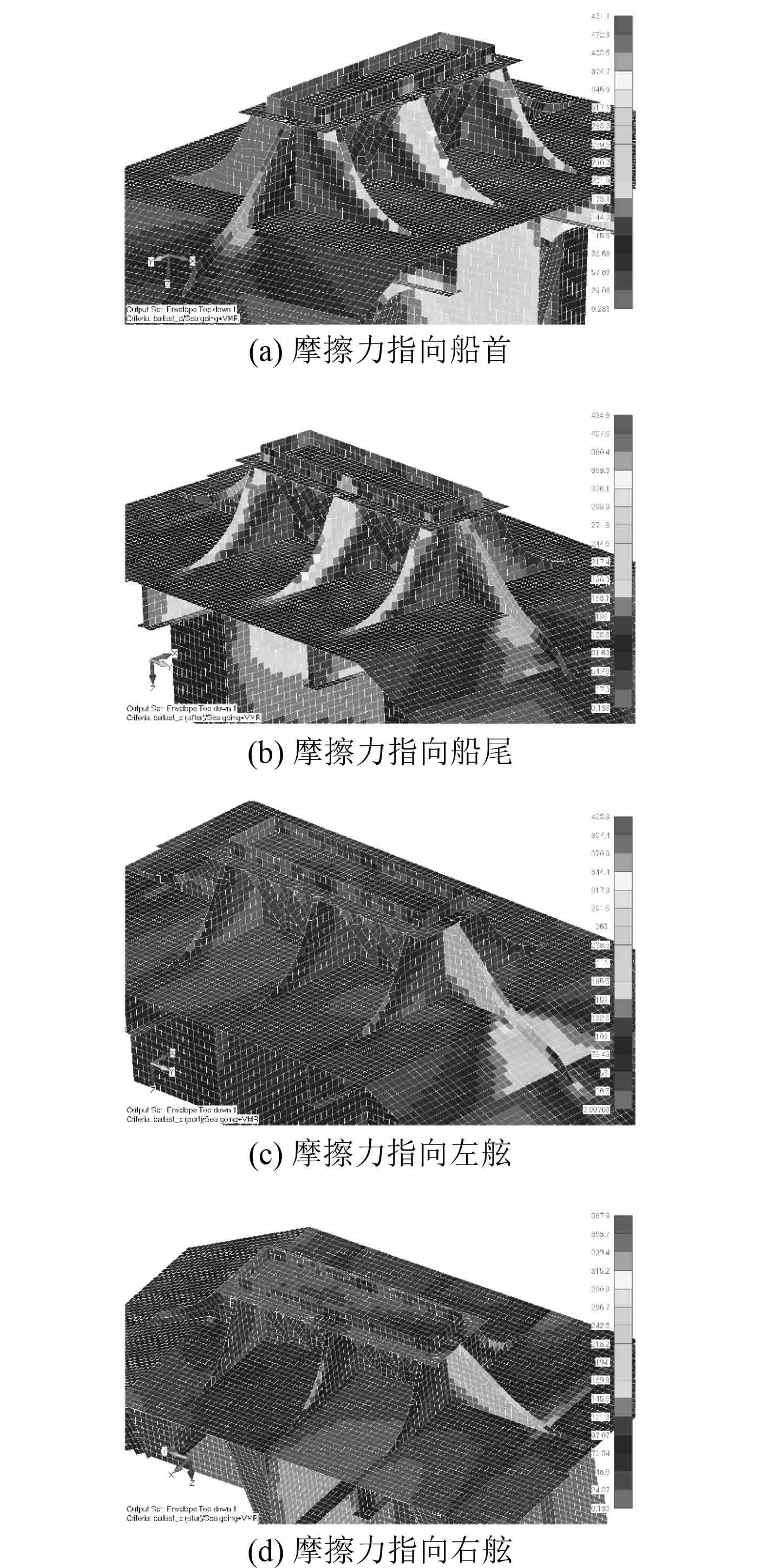

3.2 支座结构的分析支座结构是B型燃料舱结构的关键部位之一。燃料舱的支座局部模型采用50 mm×50 mm的细网格建模以较为准确的模拟支座的形状,采用板单元模拟钢结构部分,采用体单元模拟层压木。以一典型的垂向支座结构为例,层压木受到燃料舱的垂向压力和水平摩擦力作用,如图6所示(深色箭头代表层压木所受压力,浅色箭头代表摩擦力)。垂向压力可通过读取舱段模型中的gap单元受力得到。摩擦力大小等于垂向压力与摩擦系数的乘积,摩擦力方向分别指向船首、船尾、左舷和右舷方向。在层压木的端面施加垂向压力和摩擦力,且载荷均分到单元表面的各个节点上。

|

图 6 支座的载荷施加 Fig. 6 Load applying on support structure |

局部细网格模型的边界条件由舱段模型的计算结果确定,舱段模型与局部模型边界对应的节点将位移和转角继承给局部模型,作为局部模型计算的边界条件。

3.3 强度校核衡准根据IGF Code要求,对于采用镍钢制造的B型舱,其等效膜应力应不小于

对于结构不连续处的细化网格区域(100 mm × 100 mm),相当应力应满足以下要求:

非焊接区域单元应力

| $ {\sigma }_{v}\leqslant 1.42{\rm{\sigma }}_{{M}} \text{,} $ |

焊接区域单元应力

| $ {\sigma }_{v}\leqslant 1.3{\rm{\sigma }}_{{M}} \text{。} $ |

式中:

LNG燃料舱舱段计算的典型评估区域包括舱体顶板、底板、横舱壁、边板、中纵舱壁、纵向与垂向桁材、横向强框架与水平桁等区域。

初步设计方案的计算结果如图7左侧结构所示,由于横舱壁结构跨度较大,水平桁端部过渡结构区域应力水平过高,应力集中较为明显。优化设计方案中通过在横舱壁之间增加撑杆结构,增加了水平框架的整体强度,如图7右侧结构所示,使得水平桁应力分布更加均匀,结构优化后最大应力由389 MPa下降至323 MPa,满足衡准要求。

|

图 7 燃料舱的水平框架结构优化设计 Fig. 7 Optimization design for horizontal frame structure of fuel tank |

优化设计后,各区域在不同工况下的最大合成应力,如表1所示。

|

|

表 1 舱体强度分析结果 Tab.1 Strength analysis results of hold structure |

支座细网格模型计算结果的局部高应力区位于支座纵向与横向肘板的自由边和趾端,以及与燃料舱折角相连位置处。初步设计时肘板厚度取30 mm,计算结果不满足要求,当肘板厚度增加至40 mm后,计算结果如表2所示,设计能满足衡准要求。另外,也可考虑通过优化肘板形状的方式来降低应力水平。

|

|

表 2 典型垂向支座结构强度分析结果 Tab.2 Strength analysis results of typical vertical support |

摩擦力分别沿船首、船尾、左舷和右舷方向时,结构优化后的燃料舱垂向支座的应力分布如图8所示。由应力分布云图可知支座的局部强度取决于肘板的强度,肘板的应力水平取决于摩擦力的大小和方向,摩擦力是造成该方向上支座肘板应力集中的主要因素。

|

图 8 垂向支座应力分布 Fig. 8 Stress distribution of vertical support |

采用波浪载荷直接预报计算得到20 000 TEU超大型集装箱船的B型LNG燃料舱载荷,并通过有限元分析方法对B型LNG燃料舱舱体结构及典型垂向支座结构进行了分析,得到以下结论:

1)采用非线性gap单元模拟支座层压木能较好的反映支座结构单向受力的特点;

2)由于应用于超大型集装箱船的B型LNG燃料舱的横向结构跨度很大,横向主要支撑构件的整体应力水平较高,应对主要支撑构件进行合理的布置;

3)由于主船体空间的限制,燃料舱底部可利用支撑面积非常有限,支座结构的受力水平普遍较高,这对支座结构受力的前期预判十分重要。

| [1] |

蔡敬伟. 全球超大型集装箱船市场形势及发展趋势[J]. 世界海运, 2018(1). |

| [2] |

刘东进, 甘少炜, 顾华, 等l. LNG SPB型独立液货舱设计分析[J]. 船海工程, 2017(04): 109-112. |

| [3] |

王永伟, 王晶. SPB储罐系统设计及特点[J]. 船舶物资与市场, 2007(6): 18-20. |

| [4] |

杨索贤, 李伟, 凌芳芳. 基于HYDROSTAR的大型半潜船波浪载荷预报研究[J]. 船舶工程, 2016(S1): 5-7. |

| [5] |

陈潜, 刘俊, 唐文勇. 独立B型LNG船液舱结构晃荡强度研究[J]. 舰船科学技术, 2015, 37(9): 12-15. DOI:10.3404/j.issn.1672-7649.2015.09.003 |

| [6] |

郑文青, 张玉奎, 曾佳. 棱形独立舱液化气船支承结构的局部强度研究[J]. 船舶工程, 2018(11). |

2020, Vol. 42

2020, Vol. 42