动力吸振器是一种有效的低频振动噪声控制技术,由于结构简单、安装方便、减振效果显著,已被广泛应用于建筑、汽车以及船舶等工程领域。在汽车NVH领域,动力吸振器被安装在转向盘[1]、动力总成部件[2]以及悬置系统[3]等部位,成功解决了车内低频轰鸣声等一系列由于结构共振引起的振动噪声问题。

船体结构共振有时会引起严重的低频线谱噪声,具有携带能量高、传播距离远、难以有效隔离等特点,为此大量的学者对动力吸振器的应用进行了研究。Goodwin[4]首先分析了使用动力吸振器解决推进轴系纵振问题的可行性,Dylejko[5]研究了串联安装在推力轴承和基座之间的动力吸振器的降噪效果,杨志荣等[6]提出一种并联安装在推进轴系上的动力吸振器,可用来减小轴系的弯曲振动和纵向振动。在管路低频线谱噪声控制方面,Lenz等[7]采用互相垂直的两组弹簧设计了一种三向动力吸振器,王文初等[8]设计了一种新型悬臂梁式的三向管路动力吸结构,并建立了有效的设计和分析方法。李俊等[9]采用有限元法分析了采用动力吸振器减小船体艉部振动的有效性,计算中船体结构被简化为一维梁结构。为简化分析,安装在设备上的动力吸振器通常把设备视为单自由度系统。针对轴系、管路和船体梁设计的动力吸振器,主系统也是较为简单的一维结构。由于主系统结构相对简单,研究重点均在于动力吸振器的减振效果,较少分析吸振质量与主系统结构之间相互作用。

本文以某艇体耐压壳结构为对象,首先根据结构低频模态频率和振型进行了吸振方案设计,考虑到结构振型、吸振器的质量和安装位置等因素,动力吸振器设计成离散分布式结构。然后建立了艇体结构流固耦合模型,以水下噪声为目标计算了分布式动力吸振器的吸振效果,并分析了吸振质量和工作频率的影响规律,以及安装在连续结构上的吸振质量的减振机理。

1 动力吸振器工作原理动力吸振器的工作原理是在主系统中增加一个辅助系统,利用多自由度系统的反共振特性,将振动能量从主系统转移到辅助系统中,从而达到主系统减振的目的。动力吸振器一般只适用于激振频率比较稳定的情况。按阻尼的影响,可以将动力吸振器分为无阻尼的动力吸振器和有阻尼的动力吸振器。按动力吸振器的布置数量,可分为集中式动力吸振器和分布式动力吸振器。

无阻尼的动力吸振器是一种单频窄带吸振器,当激励频率与主系统的固有频率吻合时,主系统的共振振幅可以完全消除,当激励频率发生变化时,动力吸振器就失去了作用。增加辅助系统之后,新系统会在主系统原固有频率的两侧出现2个新的共振频率。为了让新系统的固有频率分开一定的距离,使动力吸振器具有一定的工作频率范围,需要辅助系统与主系统的质量比

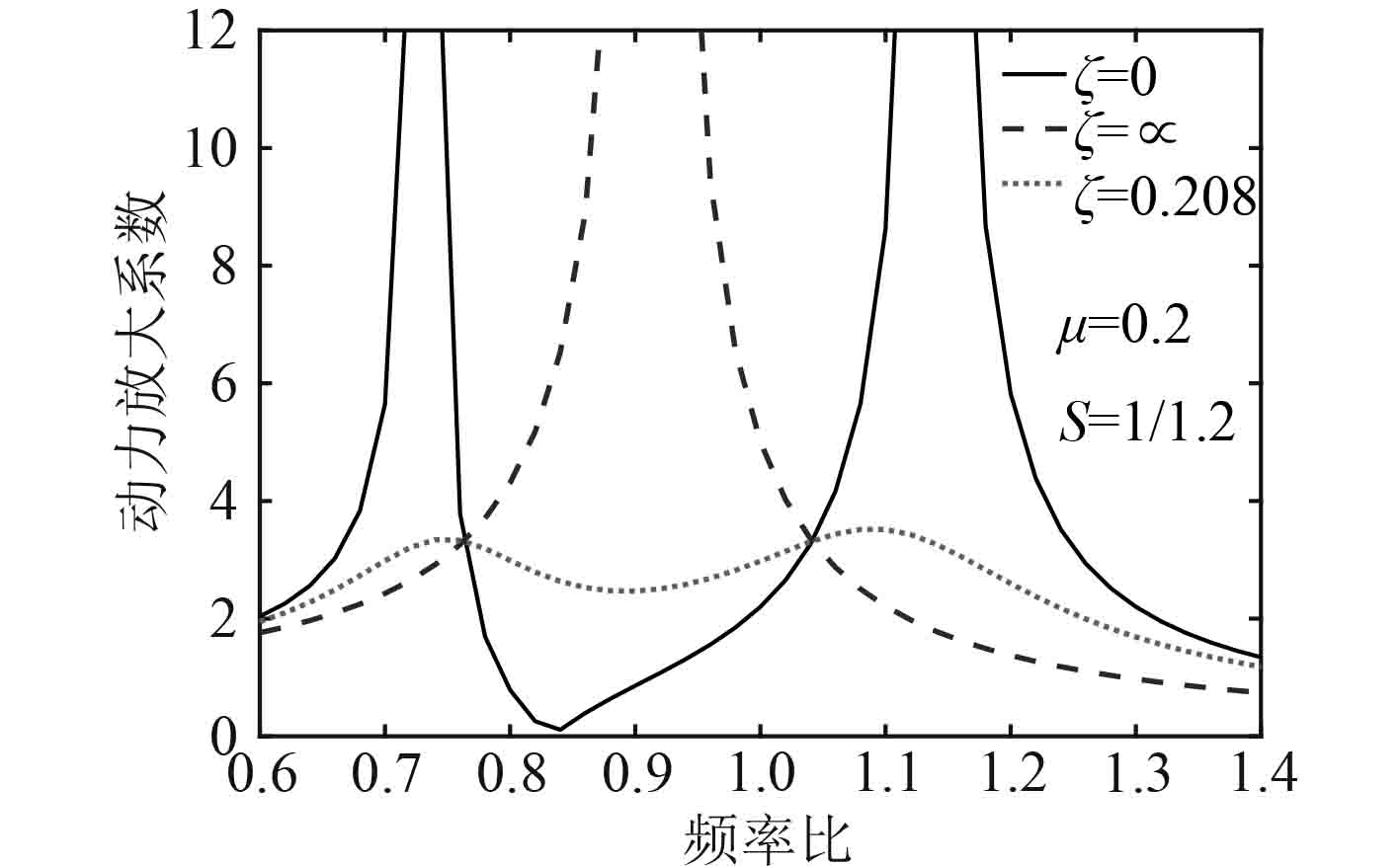

有阻尼的动力吸振器在辅助系统中增加了一定的阻尼,可改善动力吸振器的减振性能。通过选择适当的阻尼比ζ和调谐频率比S,能够使主系统在较宽的频带上均能保持较小的振幅。当动力吸振器选用最佳参数时,如果主系统为单自由度系统,动力吸振器的有效使用频带是不受限制的,因此属于宽带吸振器。根据调谐频率比S的值,可以分为最佳调谐(

|

图 1 主系统最佳共振曲线 Fig. 1 Optimum resonance curve of main system |

动力吸振器的安装位置会直接影响其减振效果。如果能将动力吸振器安装在设备上,应将动力吸振器安装在设备或机座振动最大的部位,可以直接消减设备的激励力。如果无法安装在设备上,可将动力吸振器分解为多个小动力吸振器,布置在设备周围振动最强烈的部位。当主系统是多自由度系统时,动力吸振器不能安装在主系统的振动节点上,为提高减振效果,应安装在激振力作用点附近或者振幅最大的位置[10]。

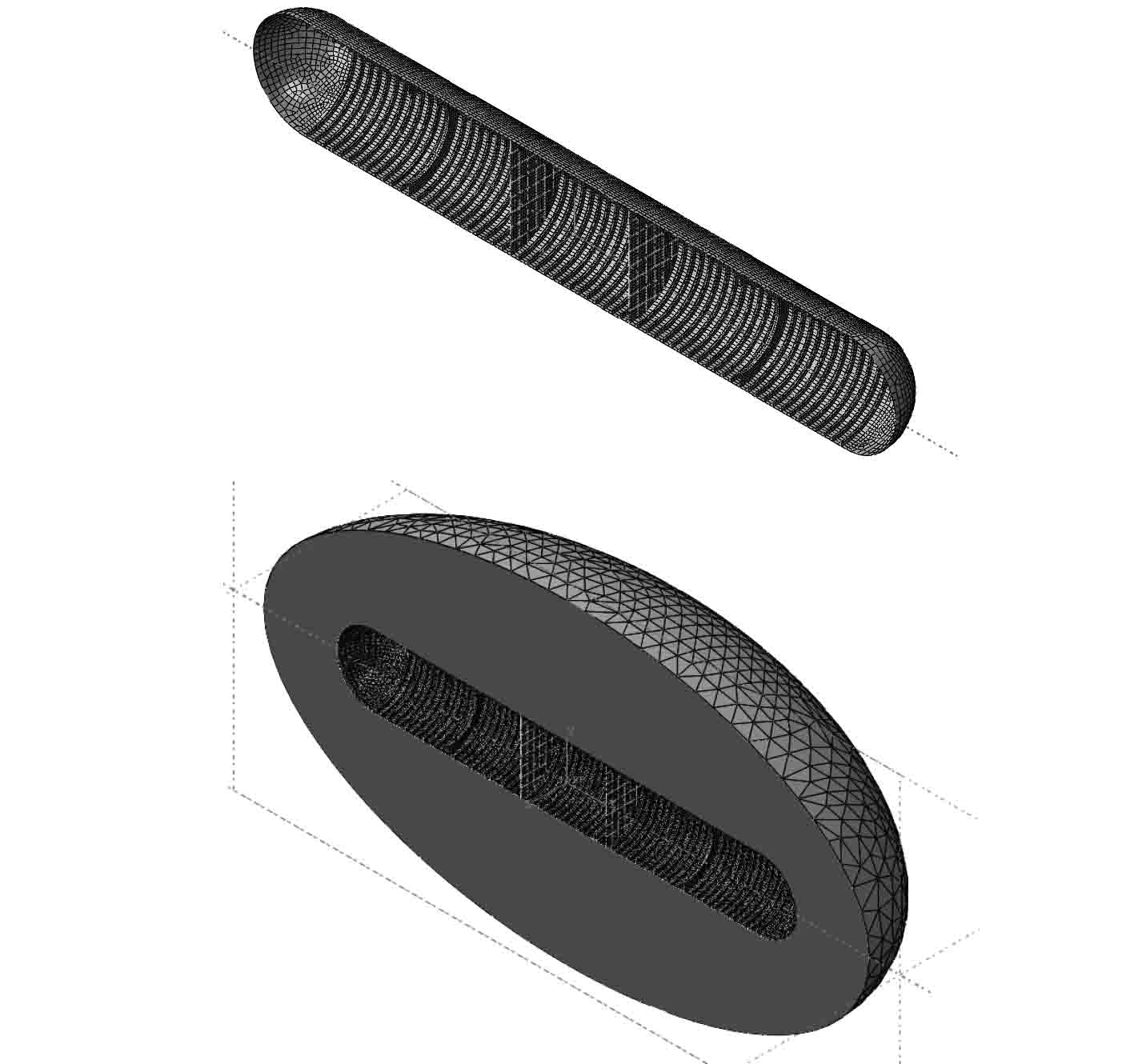

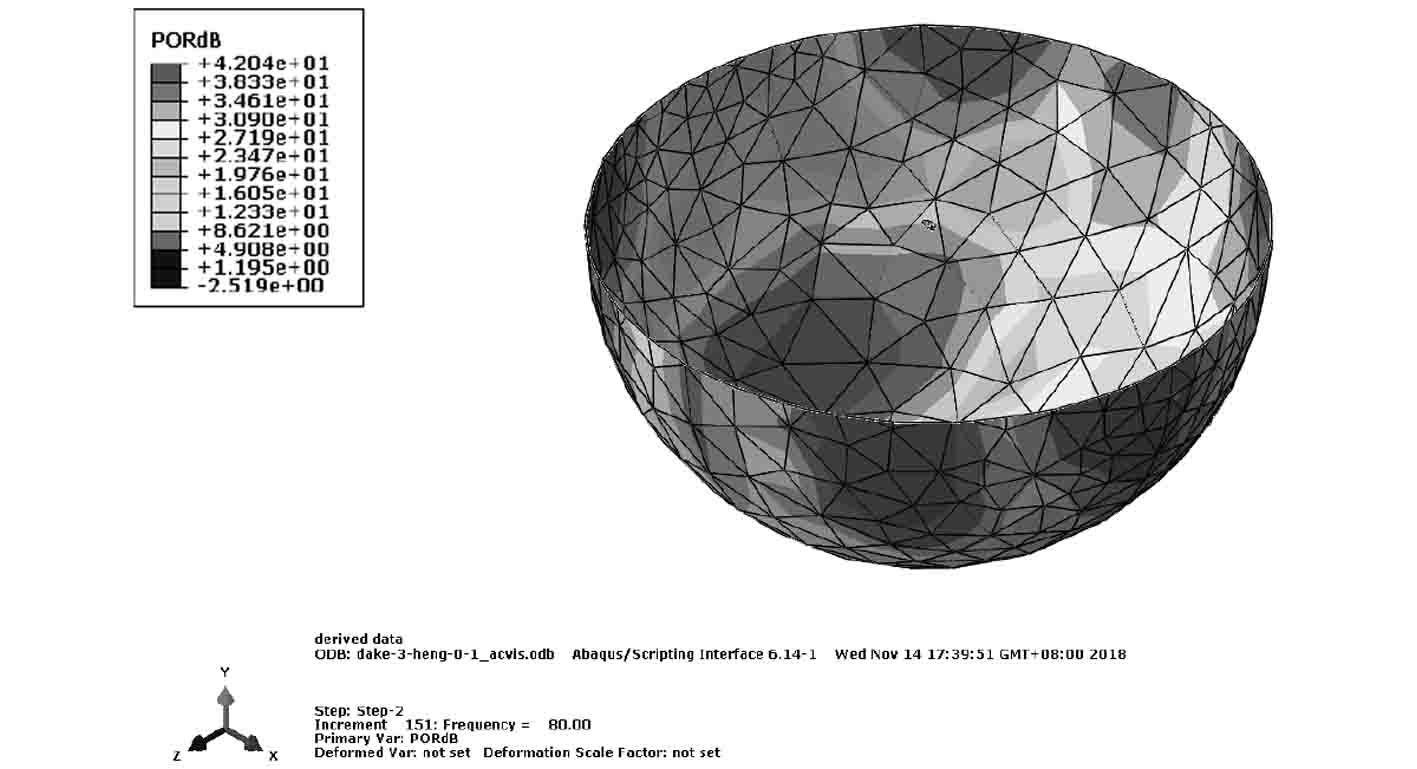

2 艇体结构模态分析以某艇耐压壳结构为研究对象,基于Abaqus软件建立流固耦合数值分析模型。艇体结构采用钛合金材料,中间段为加肋圆柱壳结构,两端为球形封头,共分为3个舱,壳体直径为5.8 m,总长度为37.8 m,总重量为249.3 t。壳体和肋骨结构采用壳单元进行离散,舱壁上的加强筋用梁单元模拟,单元尺寸为0.2 m。在艇体外部设置椭球形水域,水域通过三维声单元进行离散,在结构接触面设置流固耦合边界,在水域外表面设置声学无限元来模拟无限大外部声场。模型单元总数约为29.9万,如图2所示。

|

图 2 流固耦合计算模型 Fig. 2 Fluid-solid coupling model |

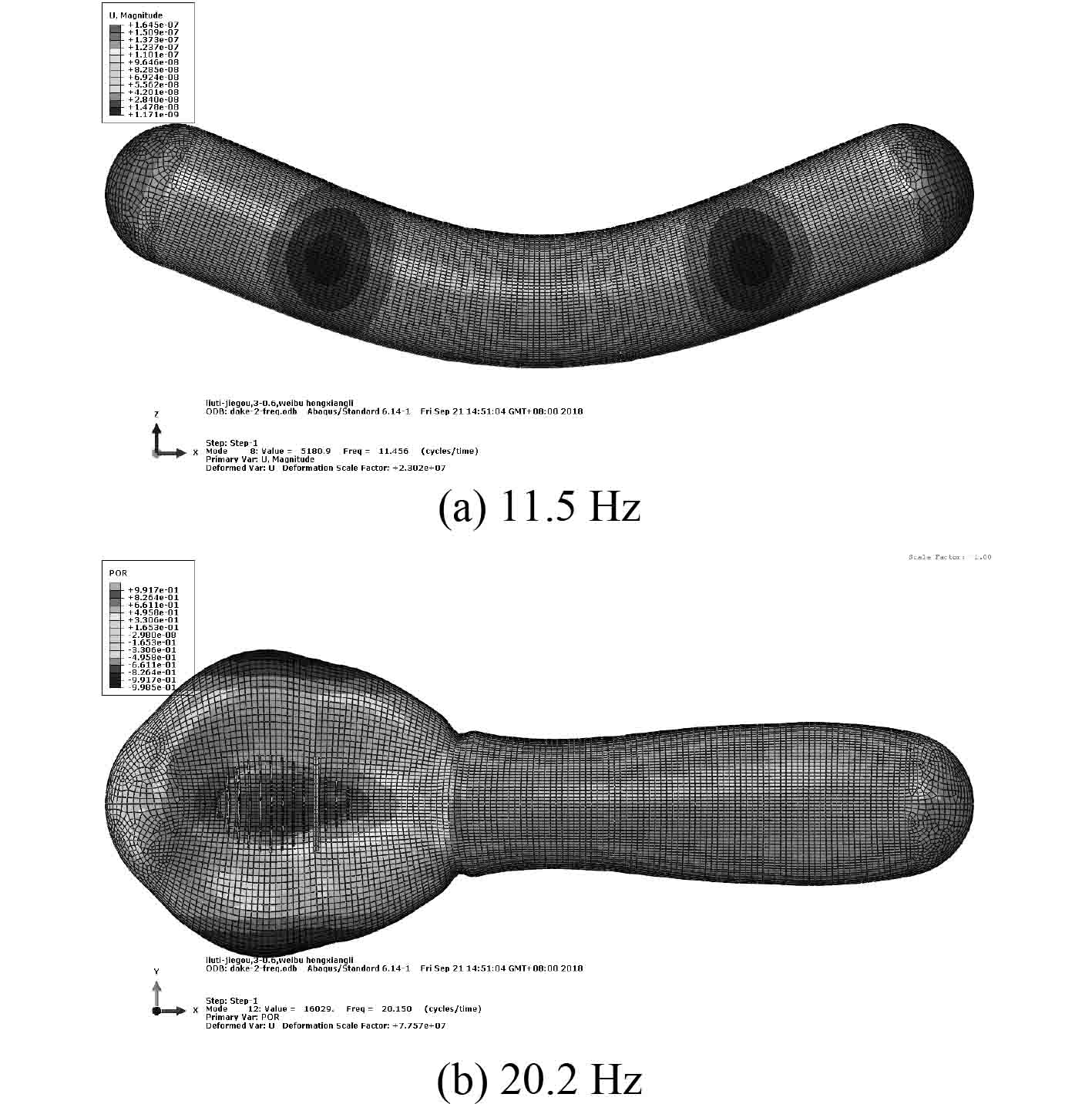

通过模态分析得到艇体结构的低阶固有频率和振型,如表1和图3所示,图中仅列出了其中的2阶湿模态振型。

|

|

表 1 艇体结构湿模态分析结果 Tab.1 Wet modal analysis result of the hull structure |

|

图 3 艇体结构湿模态振型 Fig. 3 Wet modal shapes of the hull structure |

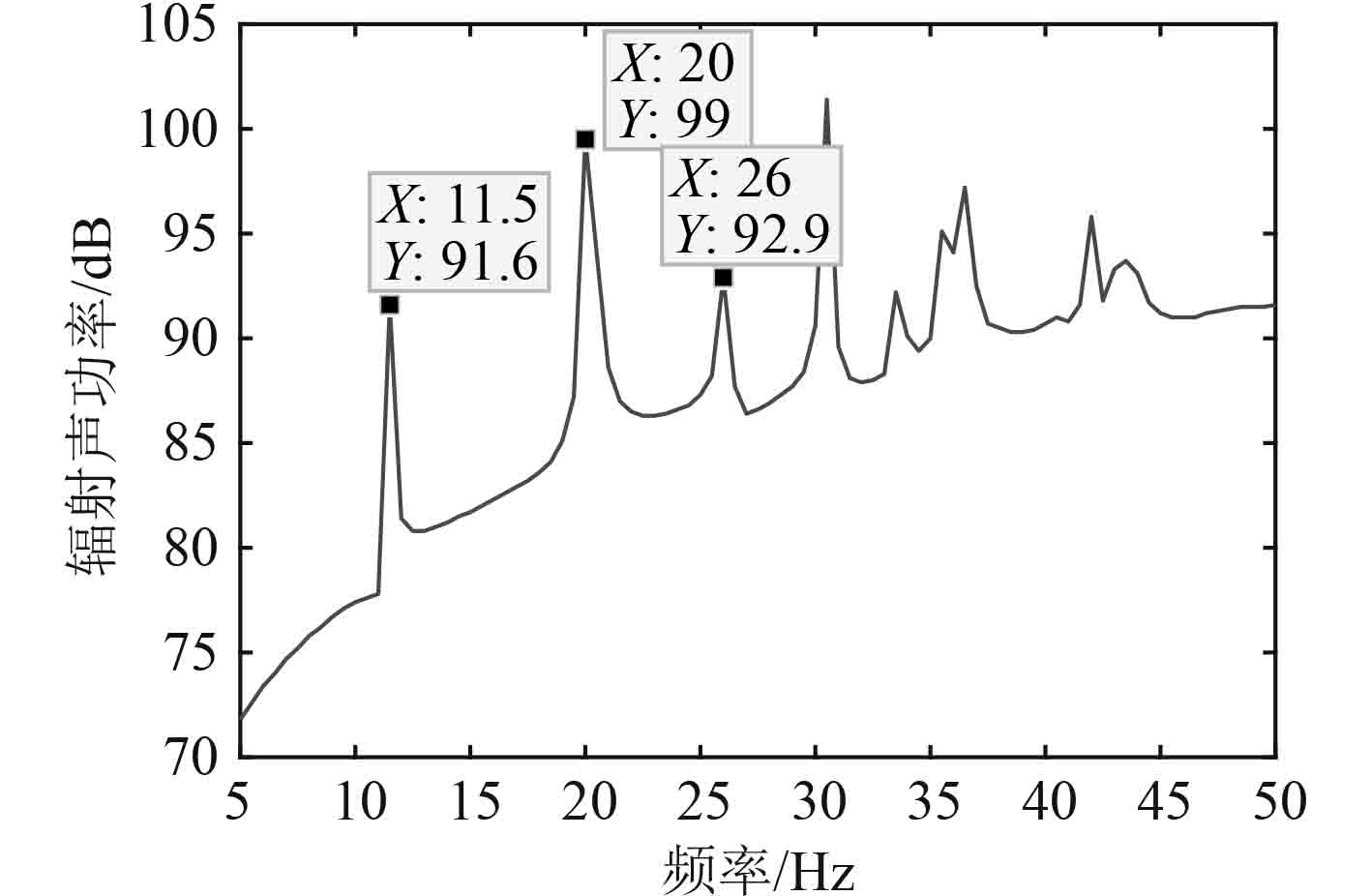

在艇体尾部施加垂向单位力来模拟推进系统的作用力,通过提取远场声压计算结果可折算得到1 m处的辐射噪声声功率级(参考值0.67×10–18W),如图5所示。可知,垂向激励引起的前3条辐射噪声线谱频率分别为11.5 Hz,20.2 Hz和26.2 Hz,分别对应于1阶弯曲振型、尾部塌陷振型和2阶弯曲振型,其中尾部局部振型引起的线谱噪声最大。

|

图 5 水下辐射声功率 Fig. 5 Underwater radiated sound power |

|

图 4 1 000 m处声压分布 Fig. 4 Sound pressure distribution at 1 000 m |

针对11.5 Hz线谱,根据模态振型分别在相对位移较大的尾部、中部和首部设置3组动力吸振器,主要考虑固体压载,每组12个共840 kg,布置在艇体底部1.5 m×1.5 m的区域内,如图6所示。

|

图 6 针对11.5 Hz线谱设置的动力吸振器 Fig. 6 DVAs for 11.5 Hz |

针对20.2 Hz线谱,根据模态振型在尾部塌陷的区域设置了35个动力吸振器,单个吸振器重量32 kg,分布在9个肋位,如图7所示。动力吸振器均按最优调谐频率比设计,主系统的质量根据振型按变形结构的干重计算,临界阻尼比取0.1,动力吸振器具体设计参数见表2。

|

|

表 2 动力吸振器设计参数 Tab.2 Design parameters of DVAs |

|

图 7 针对20.2 Hz线谱设置的动力吸振器 Fig. 7 DVAs for 20.2 Hz |

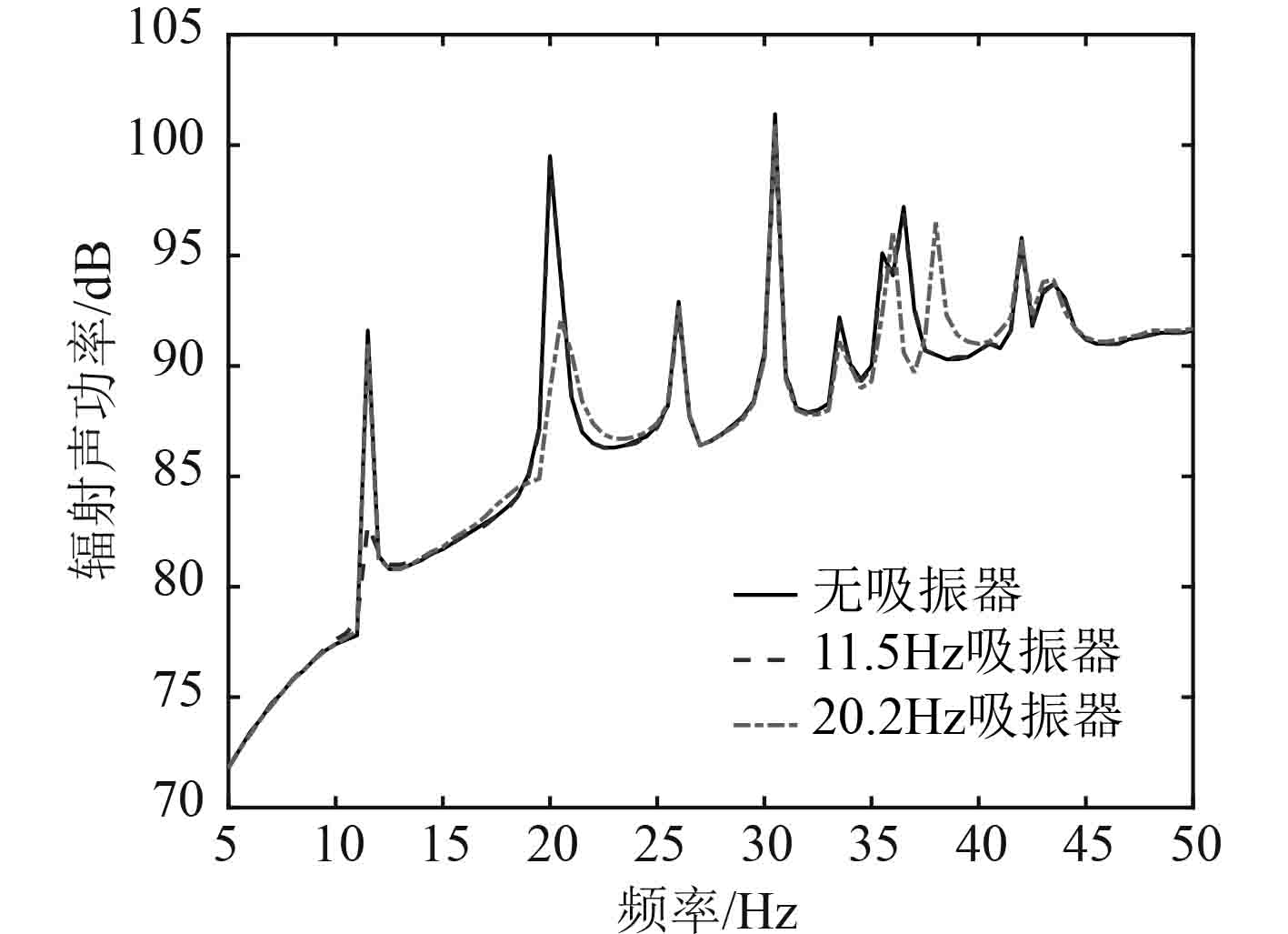

在尾部垂向单位力作用下,艇体结构的水下辐射声功率曲线见图8。对比安装动力吸振器前后的计算结果可以看出,安装动力吸振器之后目标线谱均得到了有效的控制,11.5 Hz噪声线谱峰值下降8.8 dB,20 Hz噪声线谱峰值下降11.4 dB,且在控制频率附近也没有出现新的线谱。

|

图 8 辐射声功率对比 Fig. 8 Radiated sound power comparison |

根据安装动力吸振器之后的固有频率计算结果可知,在11.5 Hz和20.2 Hz附近均出现了新的固有频率,但是没有像单自由度系统那样使水下噪声出现新的共振峰,这是因为艇体结构质量和刚度较大,吸振质量对艇体结构的影响较小,产生的新模态不能有效地辐射噪声。

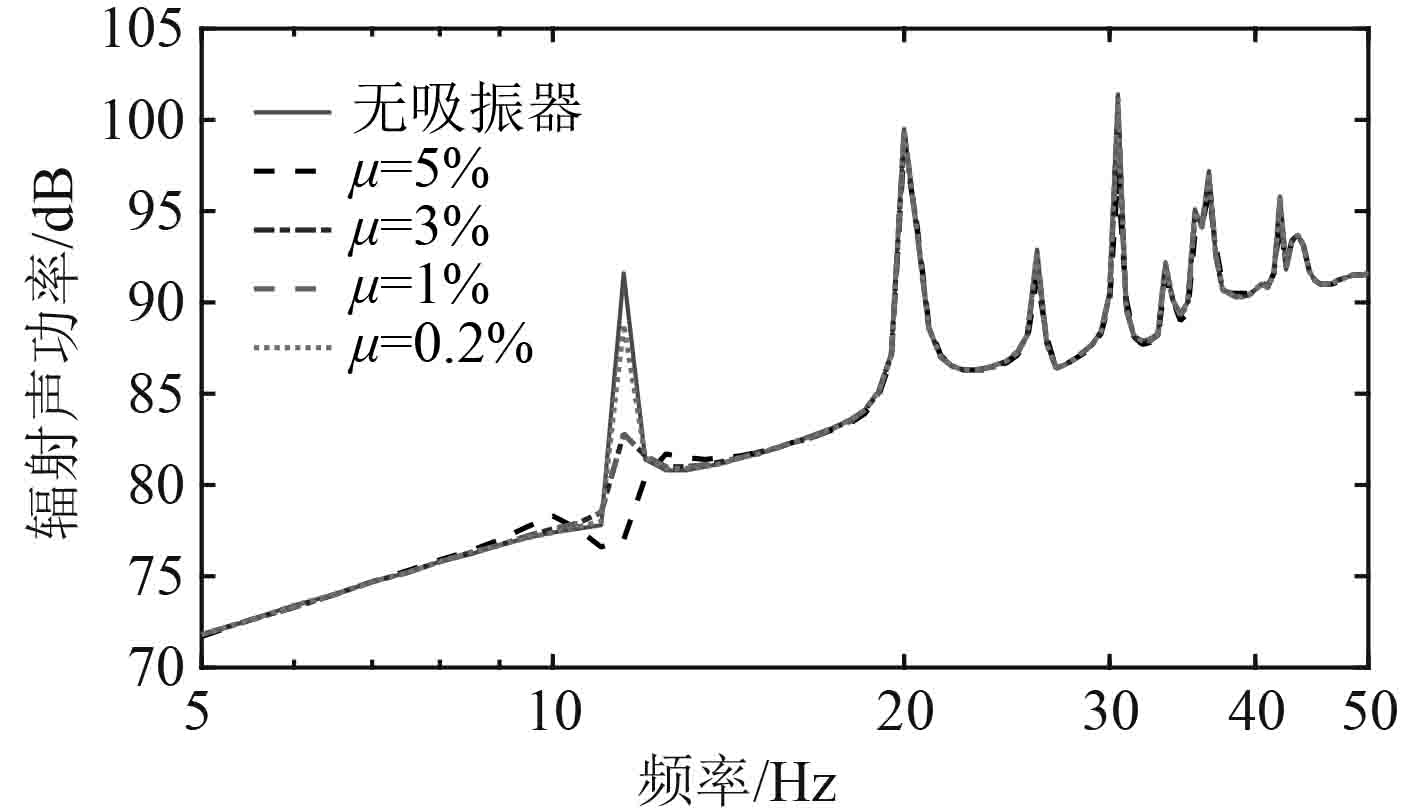

4.2 吸振质量的影响与单自由度系统不同,安装在连续结构上的动力吸振器,其主系统的质量与结构模态有关,由于模态向量可以任意缩放,所以对连续结构进行动力吸振器设计时,吸振质量通常需要通过计算进行优化。

对于前文设计的动力吸振器,主系统的质量采用的是与振型相关的结构干重,比如对于1阶弯曲振型,主质量取的是艇体结构总的干重249.3 t。从计算结果来看,质量比取1%时已经取得了较好的减振效果。以针对11.5 Hz设计的动力吸振器为例,分别将每组吸振质量设置为4 200 kg,2 520 kg,840 kg和168 kg,质量比分别对应5%,3%,1%和0.2%,工作频率不变,比较不同质量比对吸振效果的影响,结果如图9所示。

|

图 9 不同吸振质量的影响 Fig. 9 Effect of different vibration absorbing masses |

从计算结果来看,吸振质量越大,吸振效果越好,与主系统是单自由度系统时的规律一致。对于11.5 Hz线谱噪声,动力吸振器质量比取0.2%时效果不明显;取1%和3%时效果相当,降噪效果为8.8 dB;取5%时,降噪效果为14.6 dB,此时在11.5 Hz两侧已能观察到新的共振点。因此,在连续结构上安装动力吸振器时,也应注意避免新产生的固有频率与激励频率吻合的情况。

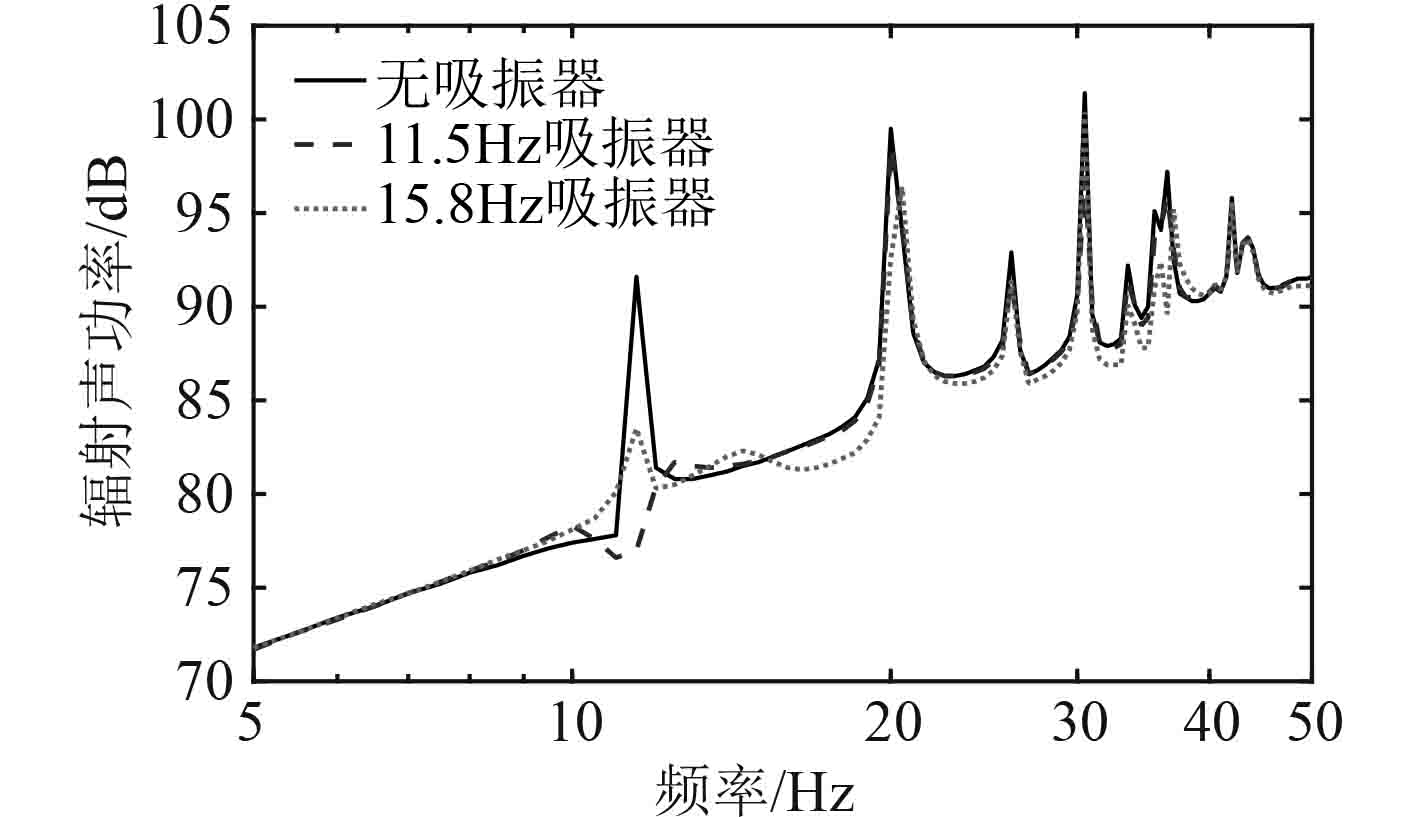

4.3 工作频率的影响前文的动力吸振器工作频率都是针对结构的固有频率进行设计的,仅考虑了结构共振引起的线谱噪声,实际上除了结构共振之外,噪声线谱还有可能来源于激励力。比如,螺旋桨的激励力在1阶叶频处具有较强的线谱,即使与结构固有频率不重合,也会在1阶叶频处出现明显的线谱噪声。

为分析安装在连续结构上的动力吸振器对于来自激励源的线谱的吸振效果,将针对11.5 Hz的动力吸振器的工作频率调整为15.8 Hz,仍然按照最优调谐频率设计,安装位置不变。根据模态计算结果可知,吸振器的自振频率为14.9 Hz,十分接近设计的最佳调谐频率,此时水下辐射声功率对比如图10所示。

|

图 10 针对15.8 Hz设计的动力吸振器降噪效果对比 Fig. 10 Noise reduction effect comparison of DVAs for 15.8 Hz |

可以看出,由于吸振器设置了阻尼,动力吸振器对11.5 Hz和20.2 Hz的线谱峰值均有一定程度的抑制,但对于15.8 Hz处的噪声线谱则几乎没有影响。虽然吸振质量在16 Hz附近因为共振而振幅急剧增大,但由于艇体结构在16 Hz附近没有固有频率,所以对水下噪声的影响很小。

由此可见,安装在连续结构上的动力吸振器,其减振机理主要是通过改变结构的局部模态来发挥作用,所以仅能对由结构共振引起的线谱噪声起到较好的抑制作用。如果激励频率与结构的共振频率相差较远,在结构上安装动力吸振器很难消除这类来自于激励源的线谱峰值,这与安装在单自由度系统上的动力吸振器有所不同。如果要消除来自设备激励力的线谱,最好直接将吸振器安装在设备上。

5 结 语本文以某艇体结构为对象,建立流固耦合数值分析模型,计算分析了艇体结构分布式动力吸振器的降噪效果和作用机理,主要结论如下:

1)为提高吸振效果,动力吸振器应根据模态振型安装在振幅最大的地方,同时注意避免新产生的固有频率与激励频率吻合。

2)在连续结构上设计动力吸振器时,吸振质量通常需要通过计算进行优化,增大吸振质量,有利于提高吸振效果。

3)在连续结构上安装的动力吸振器,可以有效减小由结构共振引起的线谱噪声,其作用机理是改变结构的局部模态。对于由激励源本身引起的线谱,最好将吸振器安装在设备上。

| [1] |

DAN M, JAMES S, JOHN M. Experimental method development for steering wheel system optimization with integral dynamic tuned absorber[J]. SAE 2005 Noise and Vibration Conference and Exhibition, 2005, 65(1-2): 63-75. |

| [2] |

刘建娅, 李舜铭, 姜建中, 等. 动力吸振器在动力总成振动控制中的应用[J]. 噪声与振动控制, 2011, 31(2): 115-118. LIU Jian-ya, LI Shun-ming, JIANG Jian-zhong, etc. Application of dynamic vibration absorber in vibration control of power assembly[J]. Noise and Vibration Control, 2011, 31(2): 115-118. DOI:10.3969/j.issn.1006-1355-2011.02.027 |

| [3] |

龙岩, 史文库, 李辉, 等. 被动吸振器在整车振动控制中的应用[J]. 噪声与振动控制, 2008, 28(5): 105-108. LONG Yan, SHI Wen-ku, LI Hui, et al. Application of passive dynamic vibration absorber in vibration control of vehicle[J]. Noise and Vibration Control, 2008, 28(5): 105-108. DOI:10.3969/j.issn.1006-1355.2008.05.027 |

| [4] |

GOODWIN A J. The design of a resonance changer to overcome excessive axial vibration of propeller shafting[J]. Transactions of the Institute of Marine Engineers, 1960, 72: 37-62. |

| [5] |

DYLEJKO P G. Optimization of a resonance changer to minimize the vibration transmission in marine vessels[J]. Jonurnal of Sound and Vibration, 2007, 300(1-2): 101-116. DOI:10.1016/j.jsv.2006.07.039 |

| [6] |

杨志荣, 秦春云, 饶柱石, 等. 船舶推进轴系纵振动力吸振器设计及参数影响规律研究[J]. 振动与冲击, 2012, 31(16): 49-51. YANG Zhi-rong, QIN Chun-yun, RAO Zhu-shi, et al. Study on design parameters of a dynamic absorber for reducing bending vibration of ship shafting[J]. Journal of Vibration and Shock, 2012, 31(16): 49-51. |

| [7] |

LENZ J, MAGIC C. Three-dimensional vibration absorber for pipeline vibrations[C]. International Compressor Engineering Conference, 2008.

|

| [8] |

王文初, 尹志勇, 陈科, 等. 新型三向管路动力吸振器设计方法研究[J]. 船舶力学, 2015, 19(1-2): 191-197. WANG Wen-chu, YIN Zhi-yong, CHEN Ke, et al. Research on design method for a new type 3D pipeline damper[J]. Journal of Ship Mechanics, 2015, 19(1-2): 191-197. |

| [9] |

李俊, 金咸定, 王宏. 减小船体艉部结构振动的动力吸振器研究[J]. 中国造船, 2001, 42(2): 69-74. LI Jun, JIN Xian-ding, WANG Hong. Research on dynamic absorber for reducing vibration of ship stern[J]. Shipbuilding of China, 2001, 42(2): 69-74. DOI:10.3969/j.issn.1000-4882.2001.02.011 |

| [10] |

成大先. 机械设计手册(新编软件版)[M]. 北京: 化学工业出版社, 2008.

|

2020, Vol. 42

2020, Vol. 42