船舶系统管路给水管道中大范围使用铜合金管材,而其中使用最多的是紫铜管。与众多供水管道材料相比,紫铜管的优越性较为明显。紫铜管具有耐腐蚀性强、阻力损失小、使用寿命长、加工制造方便等优点。紫铜管使用过程中产生铜离子,能有效抑制海生物的生长,起到防污的效果。管路的设计质量直接影响船舶系统的使用安全,当通海管路发生破损泄漏时,不仅会造成重大的经济损失,甚至产生人员伤亡的重大事故。因此,本文针对某舰船管路中紫铜管的失效行为,对失效原因进行初步分析,并提出管路设计过程中的优化措施,避免出现类似的情况。

通海管路出现破损,会导致舱室大量进水,进水流量由式(1)所示。当水下深度较高时,进水量很大,直接影响船舶任务的执行。

| $ Q = {C_d}A\sqrt {\frac{{2\Delta p}}{\rho }} \text{。} $ | (1) |

本文针对典型通海系统管路的设计原则,对破损管路进行分析。

1 通海系统管壁厚设计供水管路壁厚与管路设计压力、管路通径、管材、管材焊接系数、管材腐蚀余量等参数相关,通常情况下,管材壁厚按下式进行设计:

| $ \delta = \alpha \left(\frac{{PD}}{{2[\sigma ]e + [\sigma ]}} + c \right)\text{。} $ | (2) |

其中:

管材在弯制过程中,会发生局部减薄,管壁减薄率按下式进行计算:

| $ \eta = \frac{{t - {t_1}}}{t} \times 100 \text{。} $ | (3) |

其中:

管壁减薄率应符合下式的要求:

| $ \eta < \frac{1}{{2.5}} \times \frac{{{D_W}}}{R} \times 100 \text{。} $ | (4) |

其中:

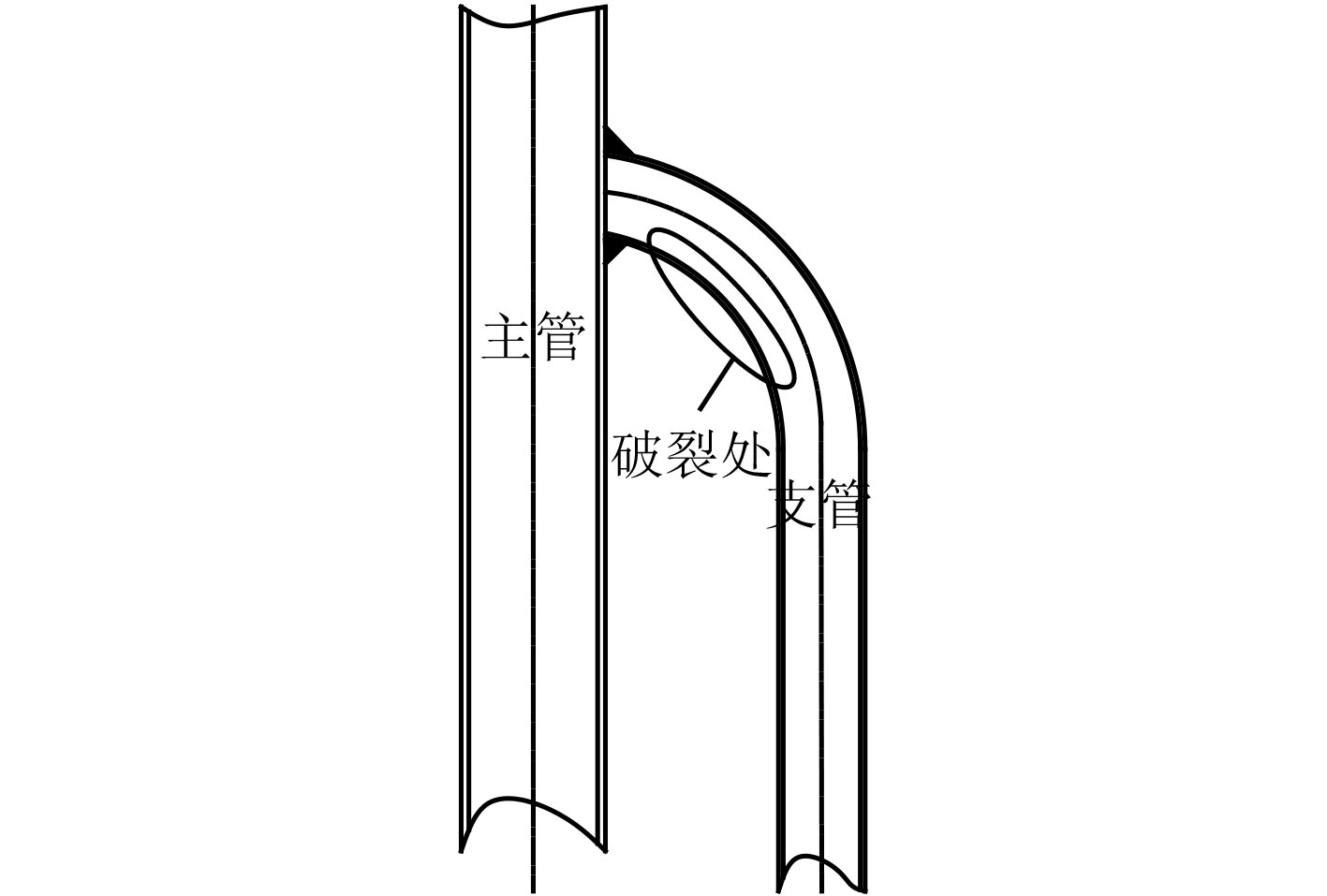

某船在执行任务过程中,通海管路弯管内侧突然出现破损情况。通海管路示意图如图1所示。

|

图 1 通海管路示意图 Fig. 1 Schematic diagram of sea pipeline |

当管路设计压力P=3.0 MPa时,对于外径为70 mm、厚度为3 mm的TP2紫铜管,假定腐蚀余量为0,最小计算壁厚为1.8 mm,因此当管路壁厚>1.8 mm时,管路在最大压力下能正常工作,管路壁厚<1.8 mm时,管路会发生破损。

管子弯曲半径为R=180 mm,弯曲后管壁最薄处允许厚度为t1=2.53 mm,满足最小壁厚要求。因此,排除管壁设计不合理导致通海系统管路破损。

管路在弯管内侧发生破损,破损管路切面示意图如图2所示。管路弯管外侧壁厚均匀,经测量,壁厚为2.98 mm,满足设计和弯管工艺要求。管路沿周向有减薄特征,在破损处管壁达到极小值为0.4 mm,同时破损口呈现撕裂特征。由式(1)计算可知,在管路工作压力P=3.0 MPa时,最小计算壁厚为1.8 mm,当管路壁厚<1.8 mm时,管路会发生破损。初步推论是管路壁厚过小,在管路内部流体压力的作用下导致管路破损。

|

图 2 破损管路示意图 Fig. 2 Diagrammatic of leakage pipeline |

铜管破损可能由于当时制造该种管道的工艺缺陷所造成的。上引法是国内普遍生产铜管的方法,基本原理是利用结晶空腔中形成的真空负压,使金属液体吸入结晶器,并在其内经过一次冷凝成形,然后经过二次冷却形成铸坯。在上引铸造的过程中,炉内成份难以保持稳定,导致铸坯组织较为疏松,管坯生产成份不均匀,从而使铜管在使用过程中出现局部缺陷导致管路破损。

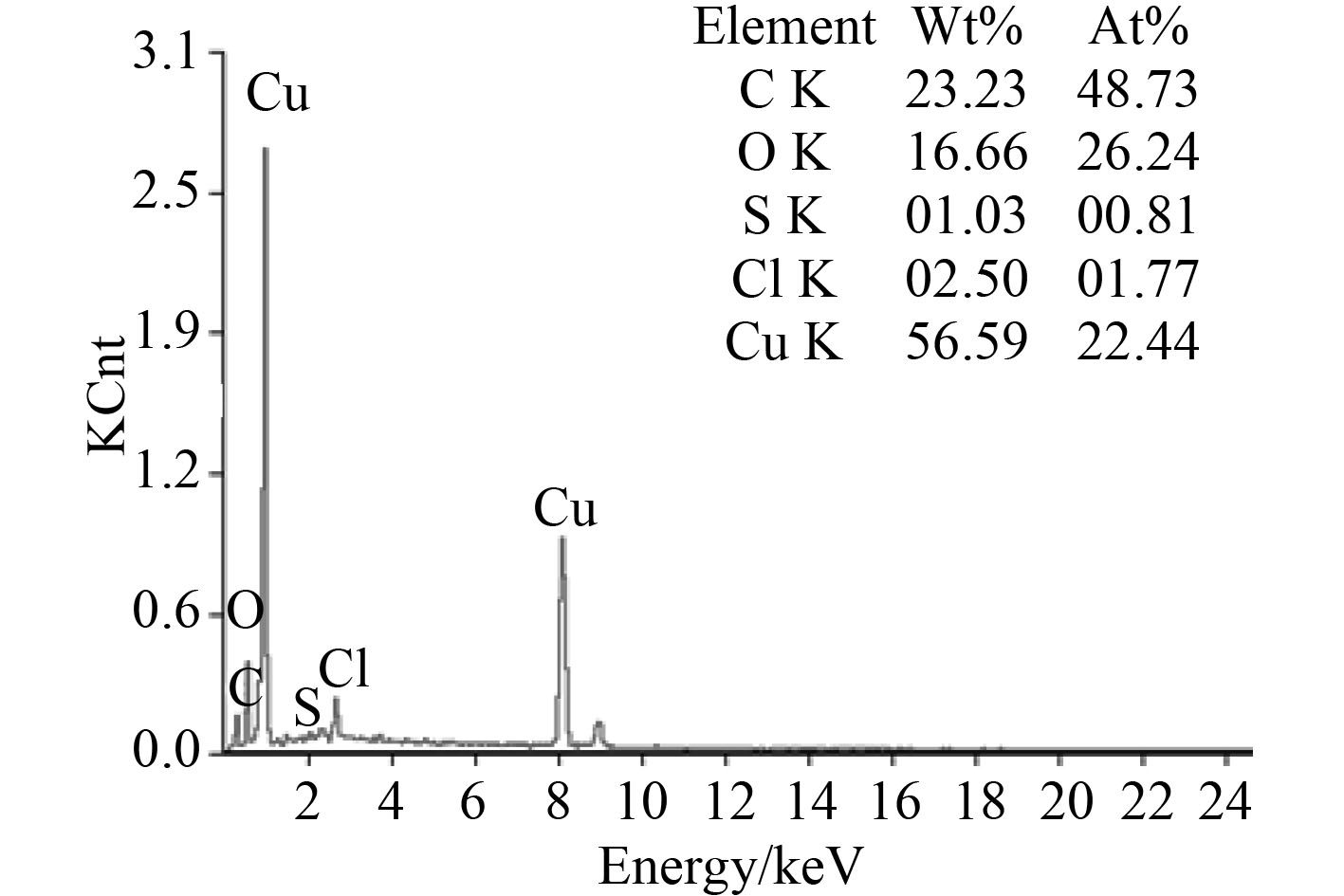

采用扫描电子显微镜对管道破裂进行分析。SEM分析显示,对管路表面进行清洗后,表面呈现凹陷性特征。破损管路介质能量谱图如图4所示,化学成份质量百分比如表1所示。

|

|

表 1 化学成份质量百分比(Wt%) Tab.1 Chemical composition analysis results(Wt%) |

|

图 4 破损管路介质能量谱图 Fig. 4 Diagrammatic of pipeline fracture energy spectrum |

|

图 3 破损管路表面金相图 Fig. 3 Diagrammatic of pipeline fracture topograghy |

参照GB/T5231-2012加工铜及铜合金牌号和化学成分标准,破损管路的化学成份符合标准要求。因此,管道破损排除是“管道工艺和材质的原因”造成的。

3.2 管道内流体的影响船舶系统管路给水管道铜合金管路内长期有流动海水,海水对铜管形成腐蚀,造成管壁变薄,管壁变薄后管路强度有所降低,有可能出现泄漏。当管道内流体流速较高时,还会对管道造成冲刷腐蚀,管道内流体进一步加剧管道在破损过程中的破坏作用。

下面对管路内流体的影响因素进行分析。

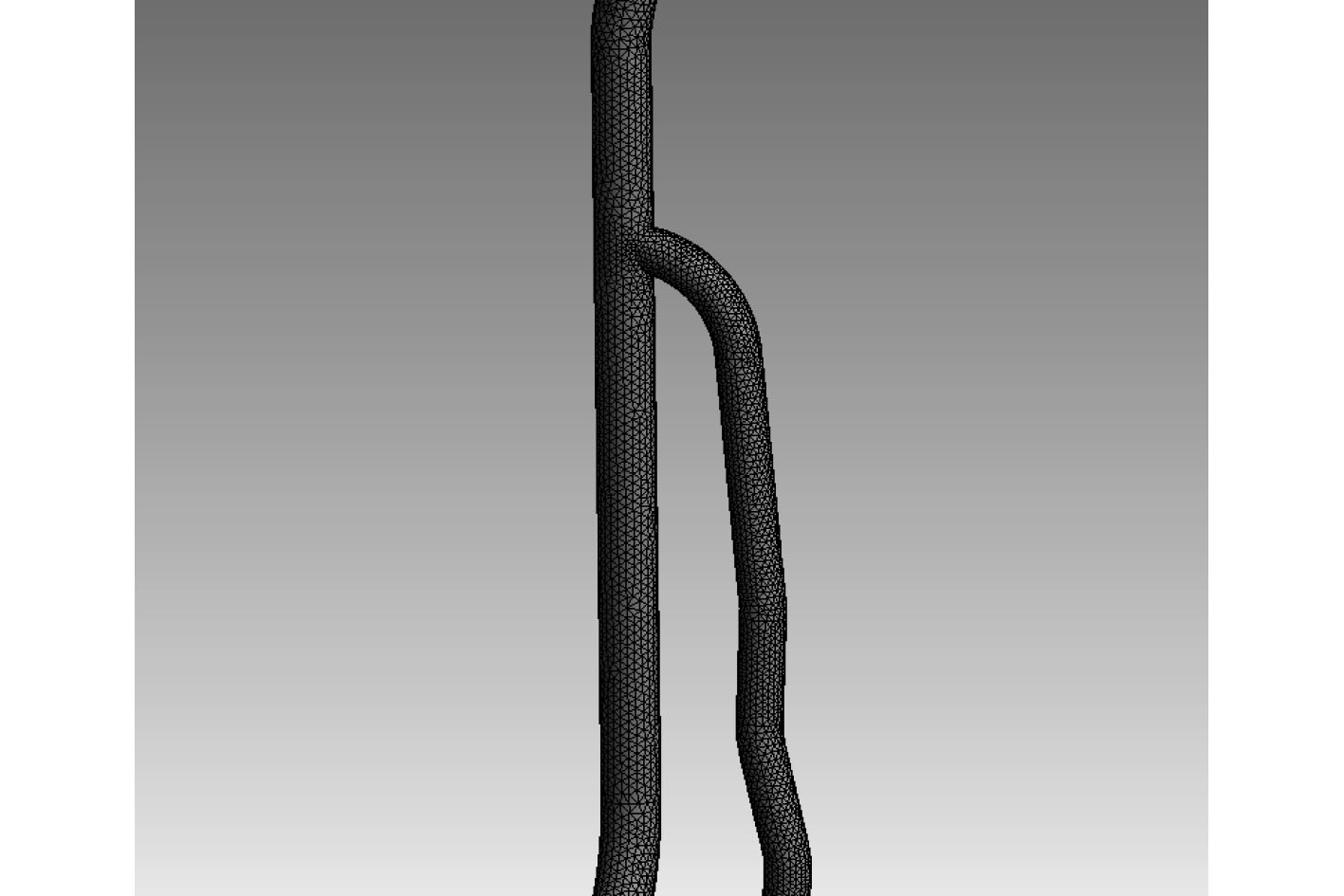

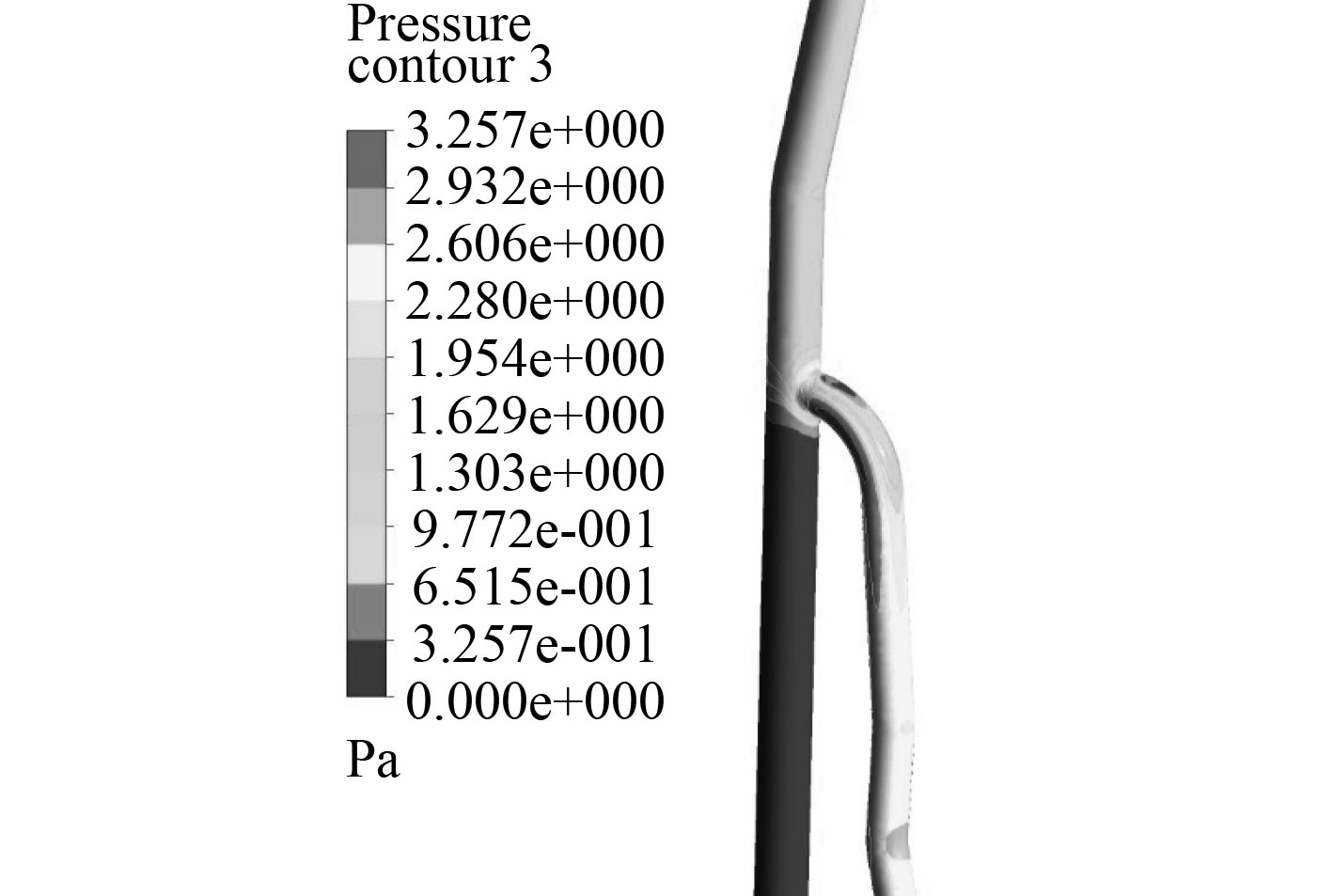

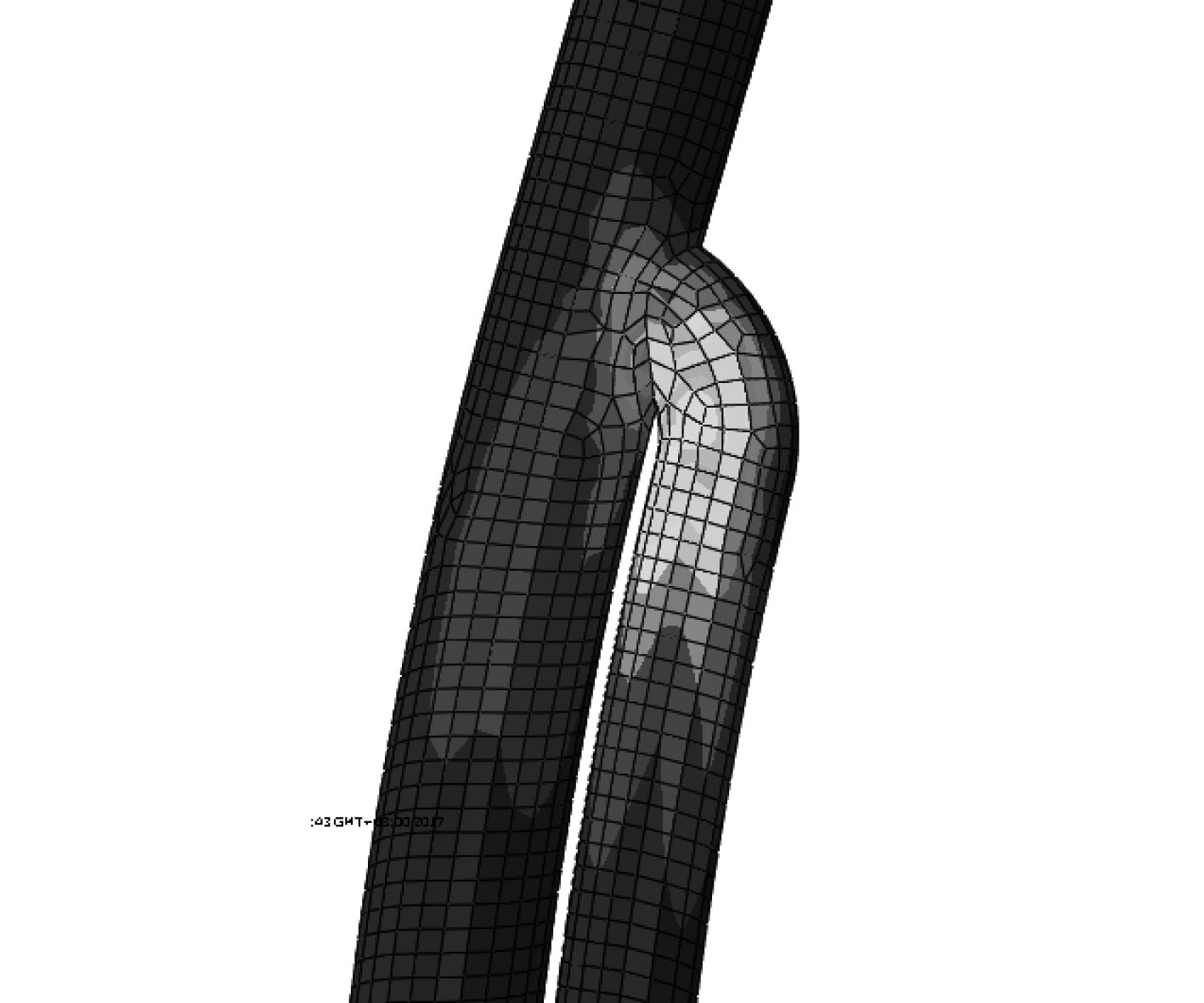

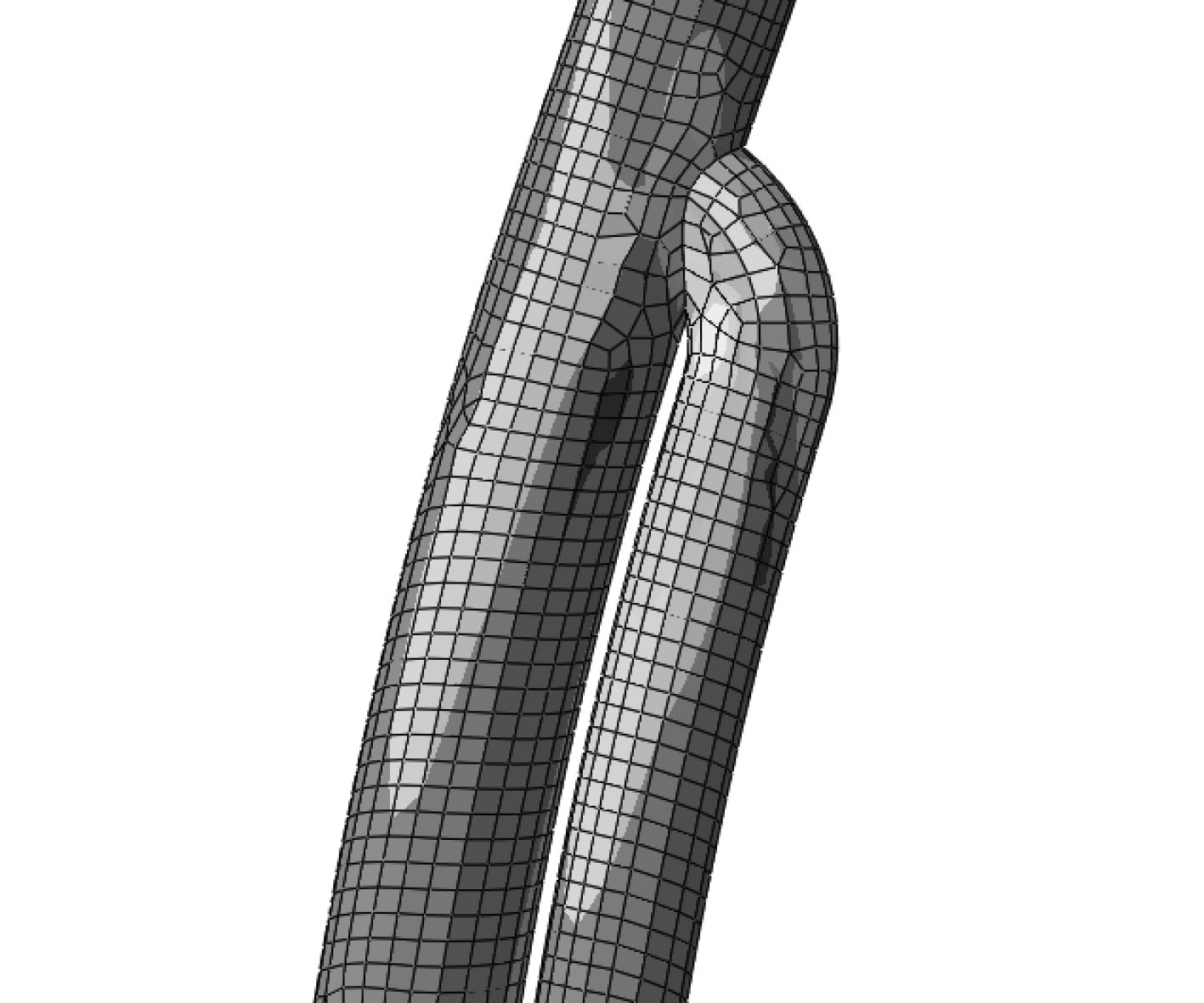

1)管路静态有限元分析

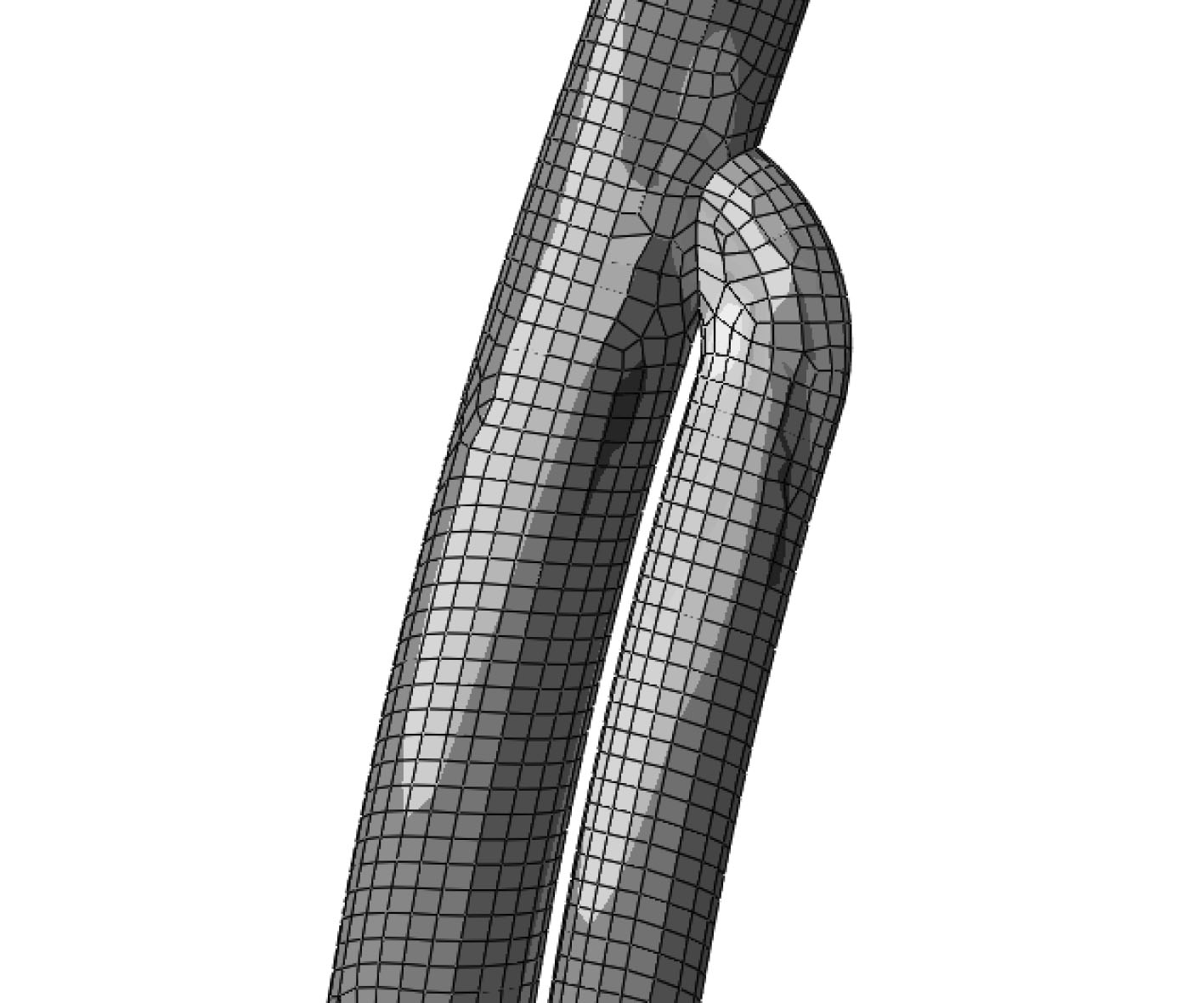

整个计算域网格的划分采用Ansys ICEM软件,网格类型为非结构四面体网格,壁面单独设置层状网格,Yplus值控制在30~300之间。采用CFD计算软件Fluent对上述非结构网格进行非稳态模拟计算,管壁的边界调节设定为壁面边界条件,管段网格划分如图5所示。

|

图 5 管路网格划分示意图 Fig. 5 Schematic mesh diagram of water supply pipe |

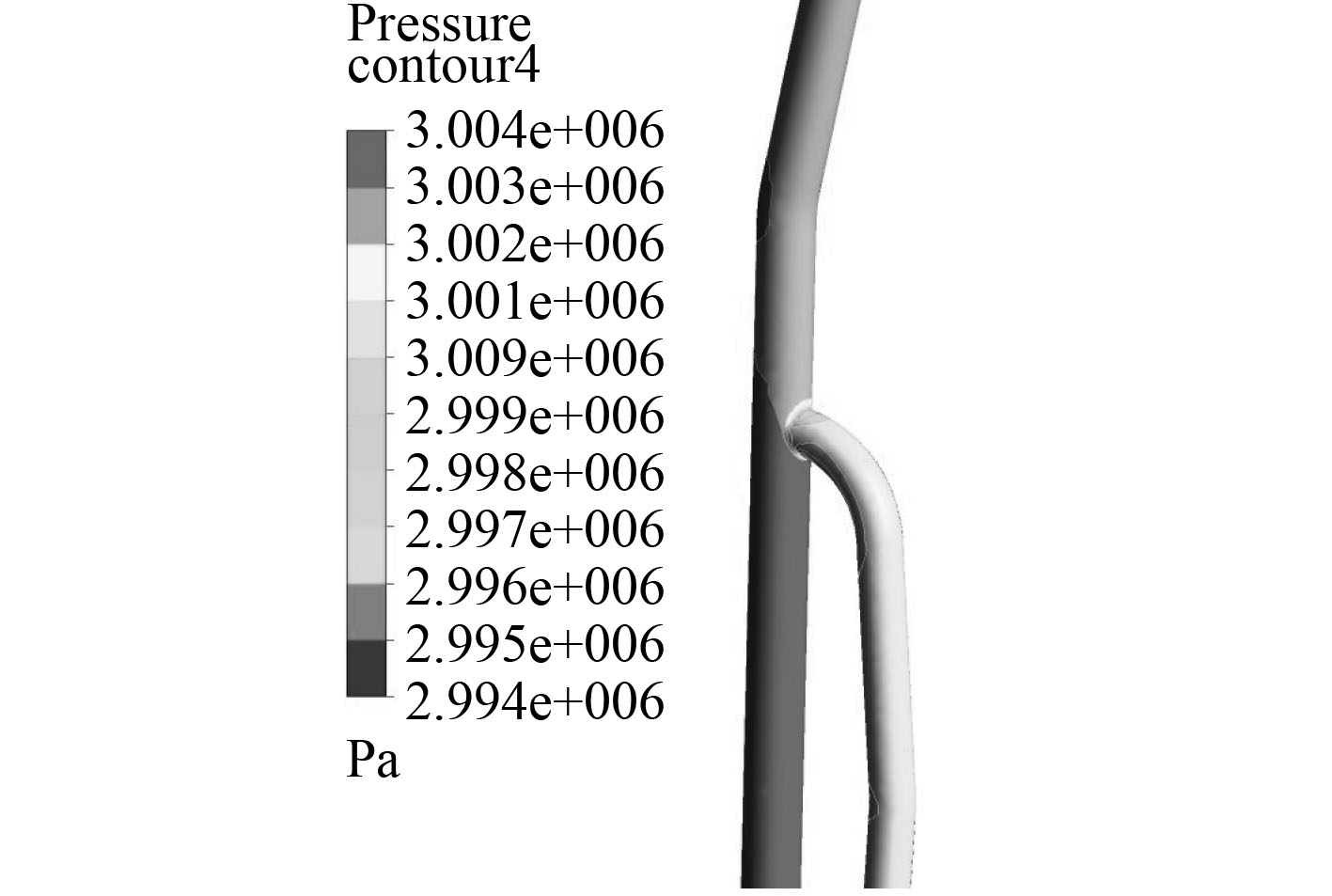

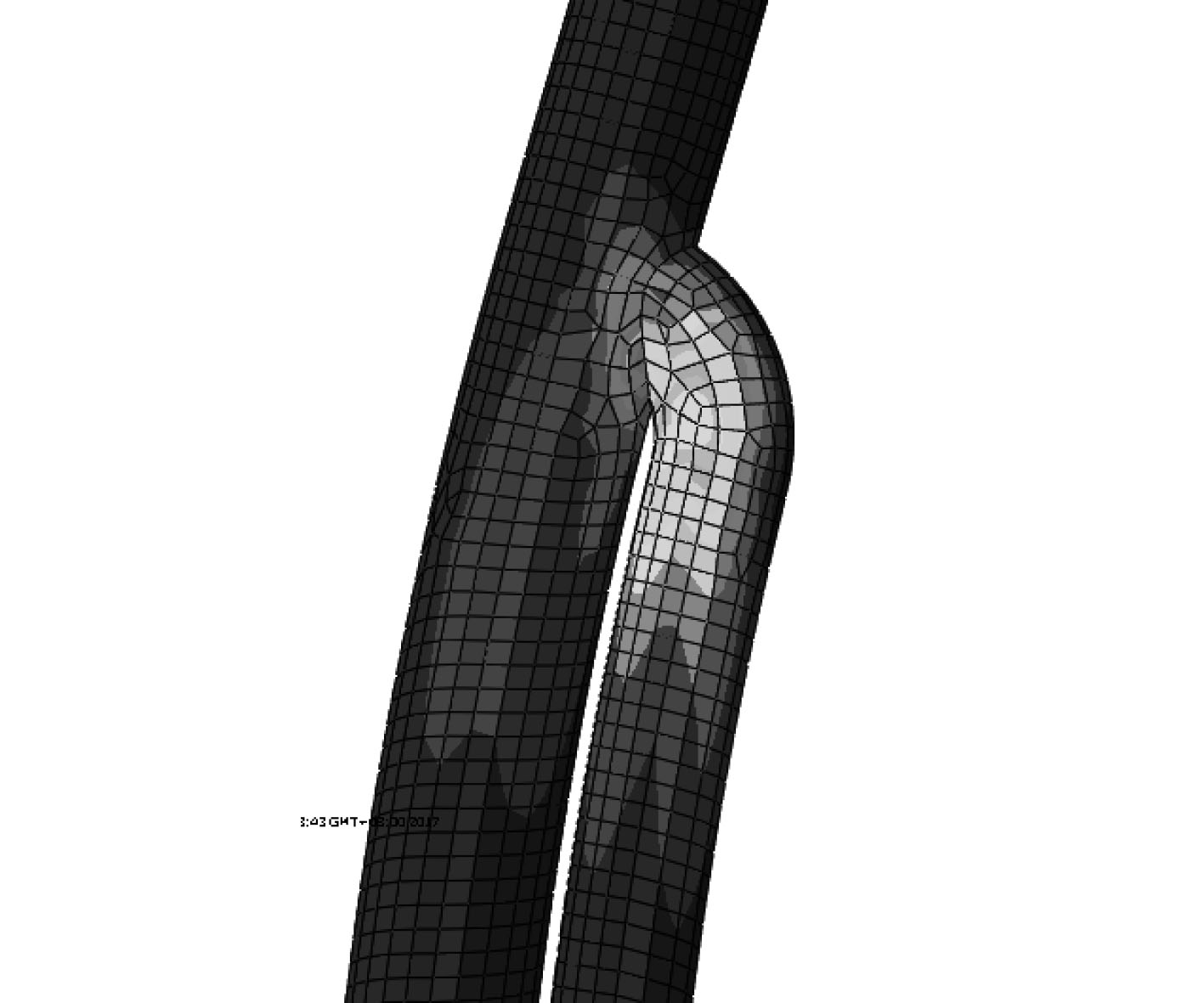

管道压力云图如图6所示。管道压力集中主要在主管路上,弯管内侧无明显应力集中现象。管道流速云图如图7所示。管道内最大流速集中在弯管内侧,最大流速为3.257 m/s。

|

图 6 管路压力云图 Fig. 6 Schematic diagram of pipe pressure |

|

图 7 管路流速云图 Fig. 7 Schematic diagram of pipe velocity |

根据GJB4000-2000舰船通用规范设计要求,紫铜管路内设计流速为2.5~3 m/s,而管道内最大流速集中在弯管内侧,最大流速为3.257 m/s,流速越高、暴露时间越长越容易发生腐蚀,因此,有可能是由于弯管导致局部流速过高,表面水流呈现微湍流状态,一定程度上加剧了管道的腐蚀反应速度,导致管路破损。

2)管路表面金相分析

弯管破损处金相分析如图8所示。金相组织为孪晶α,晶粒较粗大,外壁较平直,内壁凹凸不平,具有腐蚀特征。断口处形变明显,晶粒拉长且存在滑移线,表面出现马蹄型蚀坑,存在明显冲刷腐蚀痕迹。

|

图 8 管路金相分析图 Fig. 8 Schematic diagram of pipeline metallographic analysis |

由此可知,冲刷腐蚀是导致管路壁厚变薄直至破损的主要原因,弯管在设计时,由于管路通径、弯曲半径及走向等多方面的限制,导致局部流速过高,表面水流呈现微湍流状态,一定程度上加剧了管道的腐蚀反应速度,导致管路破损。

3.3 管道内压力冲击的影响在一般情况下,管道带压运行,流速和压力基本恒定。但当需要切换水泵或随着电网突然停电等情况突然开停水泵时,管道内水流速、压力都将发生急剧变化,此时管壁受到巨大的冲击力,以致产生管道爆裂。或者当管网中大水量用户突然开大或关闭阀门时,导致管道内水流速、压力都将发生急剧变化,最终导致破损。

管路内压力冲击主要是由于系统阀门启闭时间短,导致管路内出现水锤造成的。针对几种典型的阀门操作时间,对系统管路进行有限元分析。

管道端阀门为闸阀,考虑到阀门的操作时间,比较阀门操作时间分别为6 s和60 s两种工况下管道的应力应变情况。阀门启闭时间为6 s时,管路应力云图如图9所示,管路应变云图如图10所示;阀门启闭时间为60 s时,管路应力云图如图11所示,管路应变云图如图12所示。

|

图 9 管路应力云图-阀门启闭时间为6 s Fig. 9 Schematic diagram of pipe pressure(the operation time of valve is 6 second) |

|

图 10 管路应变云图-阀门启闭时间为6 s Fig. 10 Schematic diagram of pipe strain(the operation time of valve is 6 second) |

|

图 11 管路应力云图-阀门启闭时间为60 s Fig. 11 Schematic diagram of pipe pressure(the operation time of valve is 60 second) |

|

图 12 管路应变云图-阀门启闭时间为60 s Fig. 12 Schematic diagram of pipe strain(the operation time of valve is 60 second) |

由表2可知,当阀门启闭时间分别为6 s和60 s两种工况时,弯管处应力和应变差别很小,因此,阀门操作时间较快(6 s)时,不会对管路造成压力冲击,阀门启闭时间过快不是该管路破损的主要原因。

|

|

表 2 不同工况下弯管处应力应变值 Tab.2 Stress and strain valve of bent pipe |

若管材和工艺存在缺陷,管材在强度试验和探伤过程中应该发现,且根据对破损管路的金相分析,管路化学成份符合标准要求,因此此次破损不是由材料缺陷或工艺导致的。管道在工作过程中,最大压力集中在主管路上,弯管内侧无明显应力集中现象,且阀门启闭时间对管路应力和应变影响不大,因此管路不是受到压力冲击导致破损;管道内最大流速集中在弯管内侧,最大流速为3.257 m/s,且流速最大的位置与管道破损的位置吻合,管路破损金相分析有明显冲刷腐蚀痕迹。因此,管路内壁应为受到流体冲刷腐蚀,长期腐蚀导致管路壁厚减薄,最终低于安全壁厚1.8 mm,导致管路工作在较高压力时管路破损。

4 海水管路破损防治措施1)在船舶通海管路中,通海侧同时装通海阀和二道阀,通海阀和二道阀之间距离尽可能短,甚至可以设计双阀芯通海阀。通海管路上装有损管传感器,在管路泄漏时,迅速关闭通海阀或二道阀,阻止通海系统进一步泄漏。

2)改进目前的铜管制造工艺或管材。紫铜管用作通海系统管材,具有耐腐蚀的优越性,是一种理想的材料。但是由于采用上引法连续浇铸工艺,容易导致管路组织不均匀,因此产生了破损的隐患。因此建议生产厂家改善工艺,加强出厂检验,以便提高管材的质量;也可以选用B10管材,提高管路的防腐蚀性能。

3)采取保护措施,控制内外压的损害。内压方面,尽量控制水锤,防止管路受到较大冲击,建立良好的管线运行制度,尽量采用调速水泵或阀门调节通海系统压力,减少突然开停水泵而造成的水管压力波动,遇到大水量调节必须经过调度的安排有序地、缓缓地、平滑地进行,严禁用户短时间大量用水和突然关闭大口径阀门,避免人为原因造成管网压力波动而引起破损;外压方面,沿管线设置保护标志,严禁在管线上或周围堆放重物,对管道进行保护。

4)管道在设计时,尽量增大管路通径,减小管道流速;管路冷弯过程中,对弯管进行检验,尽量保证弯头小半径内壁厚,大半径外壁薄,在空间允许的范围内,弯曲半径尽可能大,减少弯头处流速集中现象,尽可能减轻管路的冲刷腐蚀。

5 结 语供水安全问题是船舶移水管路系统中有关稳定可靠性和运行的重要问题,本文通过Ansys对破损管路进行流态分析,同时对开阀时间运行模拟,得到管路压力和应变云图。结合管路设计结果和实际应用情况,分析导致管路破损的原因,并对破损管路进行化学成份及金相分析。针对目前管路破损的薄弱环节,从尽可能增大管路通径和弯曲半径,以减小管路流速,从而尽量降低冲刷腐蚀的角度,提出供水管线破损防治措施。

| [1] |

张御天, 赵红. TP2铜管的上引生产工艺探讨[J]. 有色金属加工, 2005, 34(1): 13-16. ZHANG Yutian, ZHAO Hong. Study on upcast production process of TP2 copper tube[J]. Nonferrous Metals Processing, 2005, 34(1): 13-16. DOI:10.3969/j.issn.1671-6795.2005.01.004 |

| [2] |

杨元龙. 流动冷却水对船舶管路的冲刷加速腐蚀机理[J]. 船海工程, 2015, 44(4): 82-87. YANG Yuan-long. Analysis on mechanism of flowing cooling water on ship pipeline accelerated corrosion[J]. Ship & Ocean Engineering, 2015, 44(4): 82-87. DOI:10.3963/j.issn.1671-7953.2015.04.022 |

| [3] |

孟繁强. 管道腐蚀泄露成因分析研究[M]. 天津: 天津大学, 2008.

|

| [4] |

李良庚, 雷冬梅. 泵站水锤及防护[J]. 机电设备, 2015(1): 37-40. LI Liang geng, LEI Dong mei. Prevention of water hammer in pump station[J]. Mechanical and Electrical Equipment, 2015(1): 37-40. |

| [5] |

王明吉, 王文涛, 周围. 超声流量计管道流场的模拟与分析[J]. 现代电子技术, 2011, 34(3): 115-117. WANG Ming-ji, WANG Wen-tao, ZHOU Wei. Simulation and analysis of ultrasonic flowmeter pipeline flow field[J]. Modern Electronics Technique, 2011, 34(3): 115-117. DOI:10.3969/j.issn.1004-373X.2011.03.036 |

| [6] |

谭莹, 吴敬艳, 陈明. 紫铜管开裂原因分析[J]. 现货检验-物理分册, 2000, 36(11): 516-517. TAN Ying, WU Jinye, CHEN Min. Cracking analysis of pure copper tube[J]. Ptca (part A: Physical Testing), 2000, 36(11): 516-517. |

| [7] |

TKUIKKO J T. Development of seawater hydraulic power pack[C]// The Forth Scandinavian International Conference on Fluid Power, Tampere, Finland, September 26- 29, 1995.

|

| [8] |

邓舜扬. 海洋防污与防腐蚀[M]. 北京: 海洋出版社, 1987.

|

2020, Vol. 42

2020, Vol. 42