大缸径柴油机具有功率密度大、燃烧效率高、工作稳定可靠等特点,在过去的很长一段时间内,已经成为船舶的主要动力来源[1]。但同时,传统大缸径船用柴油机对排放要求较低,燃烧系统作为影响柴油机性能与排放的核心部件,其优化更多只针对可靠性,带来了船用大缸径柴油机较严重的污染和能源问题[2~3]。随着排放法规的日趋严格,需要在船用大缸径柴油机上开发更高效、清洁的燃烧系统,从而有效地提高柴油机的燃烧效率,提高输出功率,实现对污染物排放和燃油消耗的改善[4~5]。

针对大缸径、低速柴油机的燃烧系统优化,国内外已经开展了大量的研究工作[6]。大量的研究结果表明,喷射压力、喷油器孔数、流量、喷油规律、喷孔夹角以及燃烧室形状等对燃烧系统的优化具有重要意义[7~11]。

仿真计算作为一种前期概念研究的重要手段,可以实现对系统工作特性、关键参数影响趋势等的研究,极大地缩短技术研究和产品开发周期。本文以某200缸径的大缸径船用柴油机为研究对象,针对其在实际运行使用中出现的油耗高、烟度大等问题,采用仿真与实验相结合的手段,通过建立燃烧系统的三维仿真模型,研究柴油机主要排放和性能指标随着不同喷油规律、喷油器流量、喷油器夹角以及燃烧室形状的变化趋势。并提出优化措施和改进方向,实现在满足IMO TierII排放的基础上,油耗实现较大幅度的降低,并通过实验验证方案的有效性。

1 发动机参数及模型标定 1.1 基本参数及计算工况点所选用的研究对象为由两气门改制而成的四气门柴油机,燃油系统为泵-管-喷嘴(PLN)系统,发动机基本参数见表1。考虑到本机型的常用工况区分布特点,本次仅选取标定点作为研究对象,进行分析和优化。

|

|

表 1 发动机基本参数 Tab.1 Basic parameters of engine |

准确、合理的输入边界是保证仿真计算准确性的必要条件,燃烧系统仿真的关键边界条件主要包括燃烧室几何形状、根据实验和一维仿真计算确定的空气侧边界(进气量、压力、温度等)以及每循环实际燃油喷射量和喷射规律,其中单个循环的燃烧喷射量和喷射规律作为关键参数,对仿真计算合理性和准确性影响较大。

1)循环喷油量确定

单循环燃油喷射量计算公式如下:

| $ g_b={b_e}{P_e}/120ni $ | (1) |

其中:Pe为柴油机的功率,kW;be为燃油消耗率,g·(kW·h)–1;n为发动机转速,r/min;i为发动机气缸数量;为发动机工作冲程数。

2)喷油规律

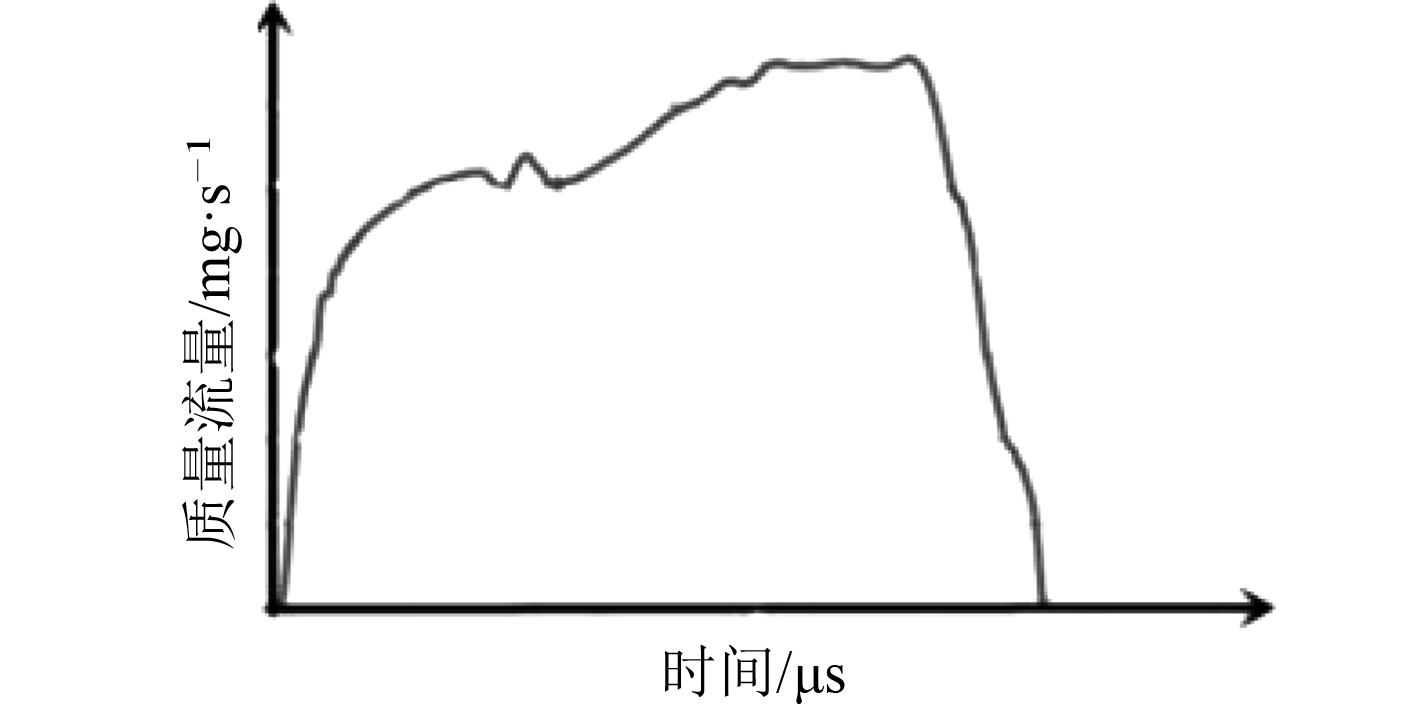

研究对象所采用的燃油供给系统是泵-管-喷嘴(PLN)系统,其燃油喷射规律曲线如图1所示。

|

图 1 喷油规律曲线 Fig. 1 Injection rate curve |

由于大缸径柴油机的整个燃烧室容积较大,喷油燃烧过程计算时间较长,同时考虑到此机型是4气门柴油机,喷油器布置在整个燃烧的中心位置,因此单个喷孔所对应的扇形区域均相同,所以选择其中的一个区域作为计算区域,便可以模拟整个缸内燃烧过程。计算采用相关模型见表2。

|

|

表 2 相关模型 Tab.2 Related models |

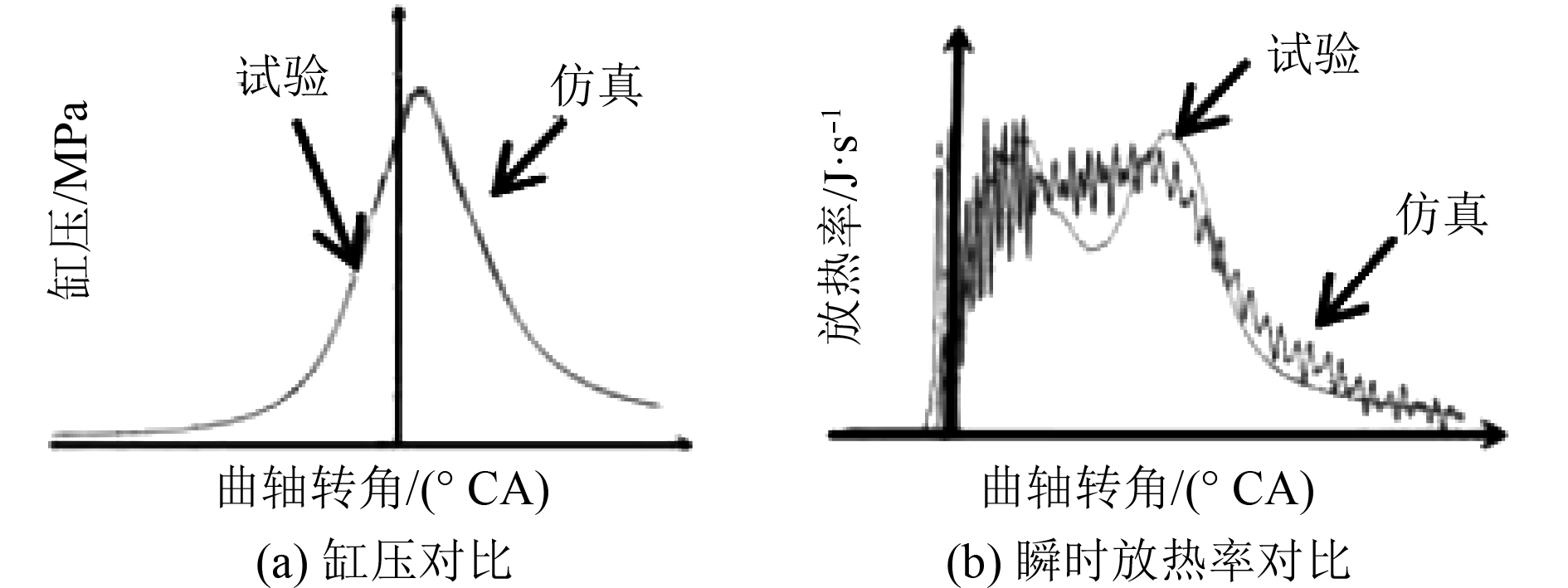

为了缩短计算时间,计算时间域的选择也只需要考虑从有效压缩冲程开始(进气门关闭)到有效膨胀冲程结束(排气门开启)即可。根据试验和一维仿真计算结果确定准确的计算输入,并根据燃烧分析试验结果,以缸压和瞬时放热率为标定目标,对模型进行适当的标定。标定结果见图2。可以看出,仿真计算结果与实验结果具有较好的吻合度,即所搭建并经过标定的燃烧系统模型能够在一定范围内反应实际发动机内部燃烧过程,将此模型的基础上进行的燃烧系统的优化工作能够对实验和开发工作带来较高的参考价值。

|

图 2 仿真与实验标定曲线 Fig. 2 Comparison of simulation curve and test curve |

柴油机燃油供给系统的主要作用是在确定的时刻,将满足做功需求的燃油量,以一定的质量流速喷射到燃烧室的确定位置,并利用缸内的气体流动完成油气混合,进而完成燃烧和火焰传播,实现柴油机的做功过程。因此,决定喷射流量的喷油器孔径和喷射规律以及决定喷射位置的喷孔夹角和燃烧室形状就成了影响燃烧过程的主要因素,因此本次研究也主要选取这4个参数进行研究,确定其对燃烧性能的影响趋势。

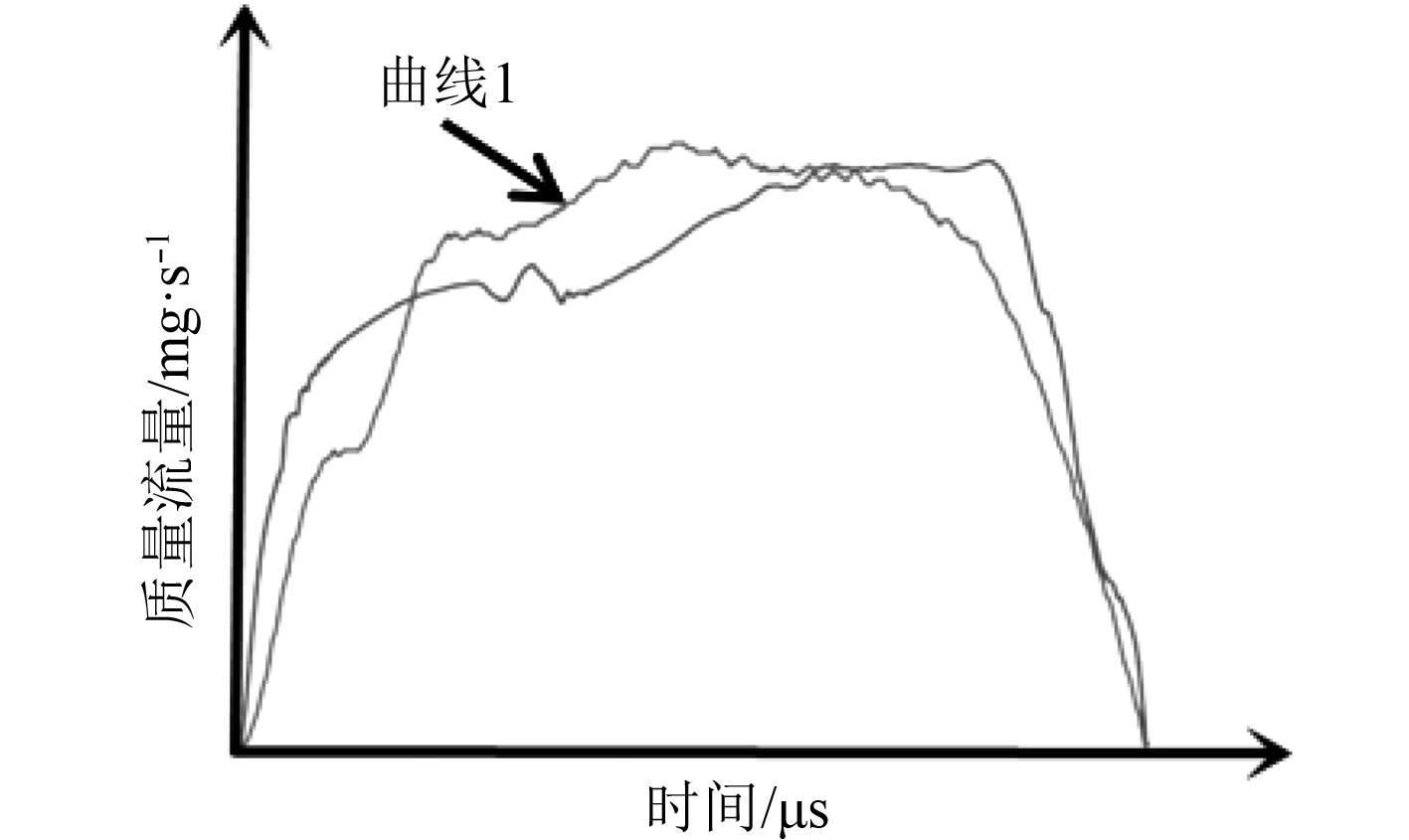

2.1 喷油规律的研究本次研究所选用的燃油供给系统为泵-管-喷嘴(即所谓的PLN),其燃油喷射规律如图3所示,可以看出,原机前期喷油较慢,喷油量较少,后期喷射速率明显提高、喷油量大,这导致预混燃烧比重减小、扩散燃烧比重过大,燃油对空气的利用不够充分,造成油耗和烟度(SOOT)的恶化。理论上,通过适当提高前期喷射量,减少后期喷油量,有利于改善油气混合程度,提高预混燃烧比例,适当减少扩散燃烧比例,实现对燃烧过程的优化,降低燃油消耗率和烟度排放,因此选择相近某机型的燃油喷射系统的喷油规律进行仿真计算,研究其对燃烧系统的影响,图3中曲线1为所选喷射系统的喷油速率曲线。

|

图 3 喷油规律对比曲线 Fig. 3 Comparison of different injection rate |

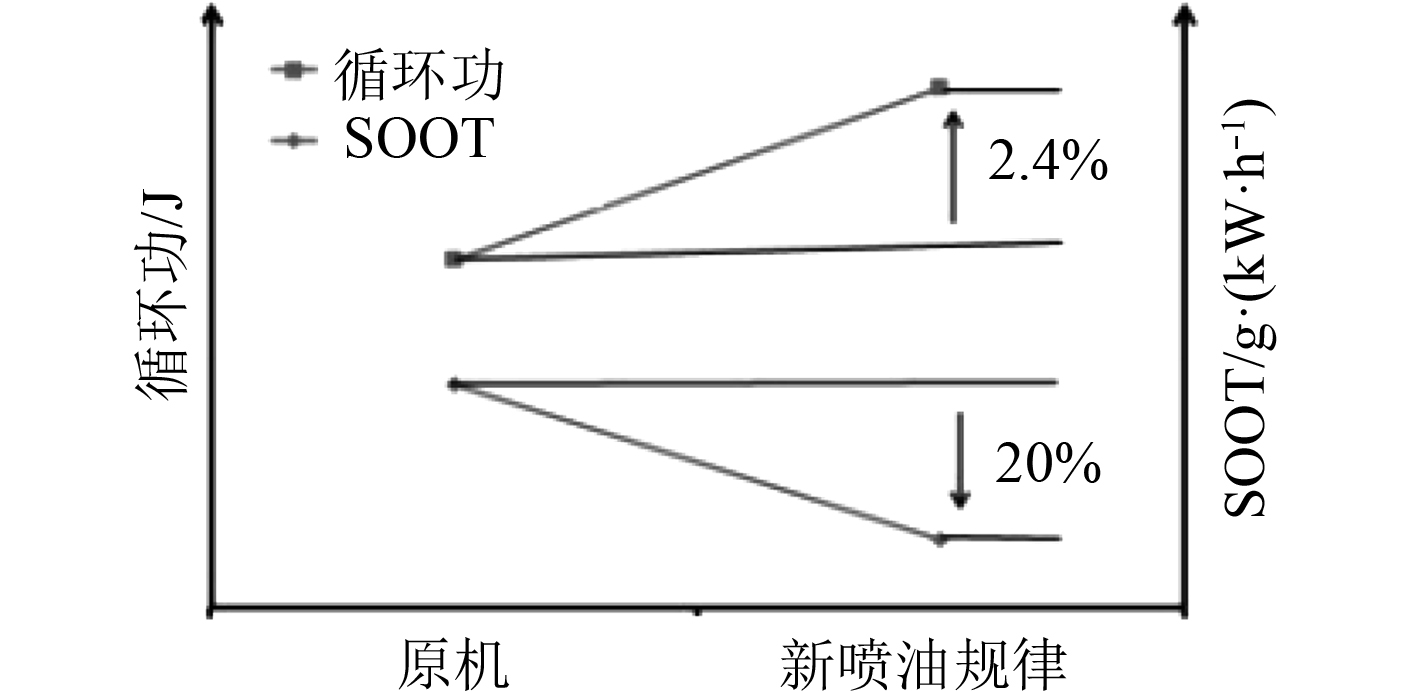

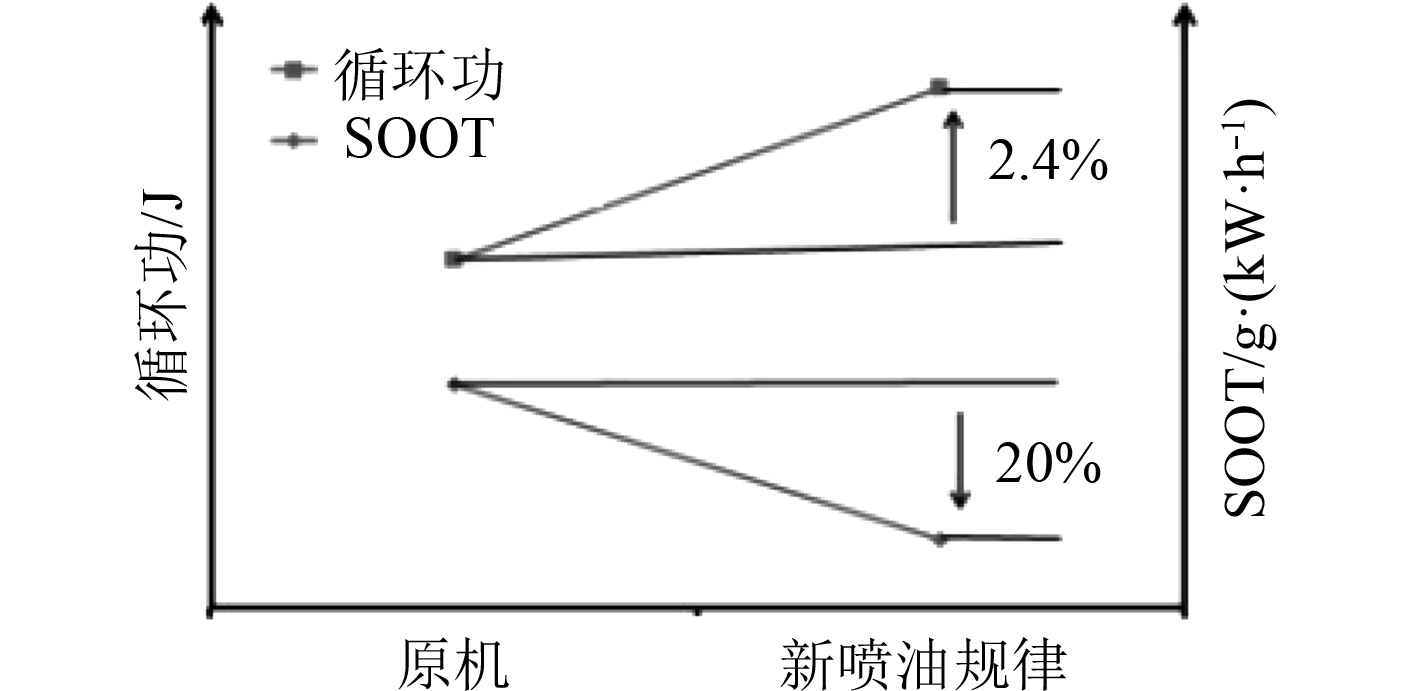

新选择的燃油喷射系统的计算结果如图4所示。计算结果表明,在只改变燃油喷射速率,增加燃烧前喷油量,减少后期喷油的前提下,循环的有用功较原机提升2.4%,烟度(SOOT)排放降低20%。因此,通过改变喷油速率曲线,增加前期喷油量,在燃烧开始之前和燃烧初期喷入更多的燃油,这会增加预混燃烧,减少扩散燃烧,提高整个燃烧过程的平均空气利用率,改善燃烧消耗,降低碳烟排放,实现燃油经济性与烟度排放的同步提升。

|

图 4 循环功和SOOT排放结果 Fig. 4 Results of cycle work and soot emission |

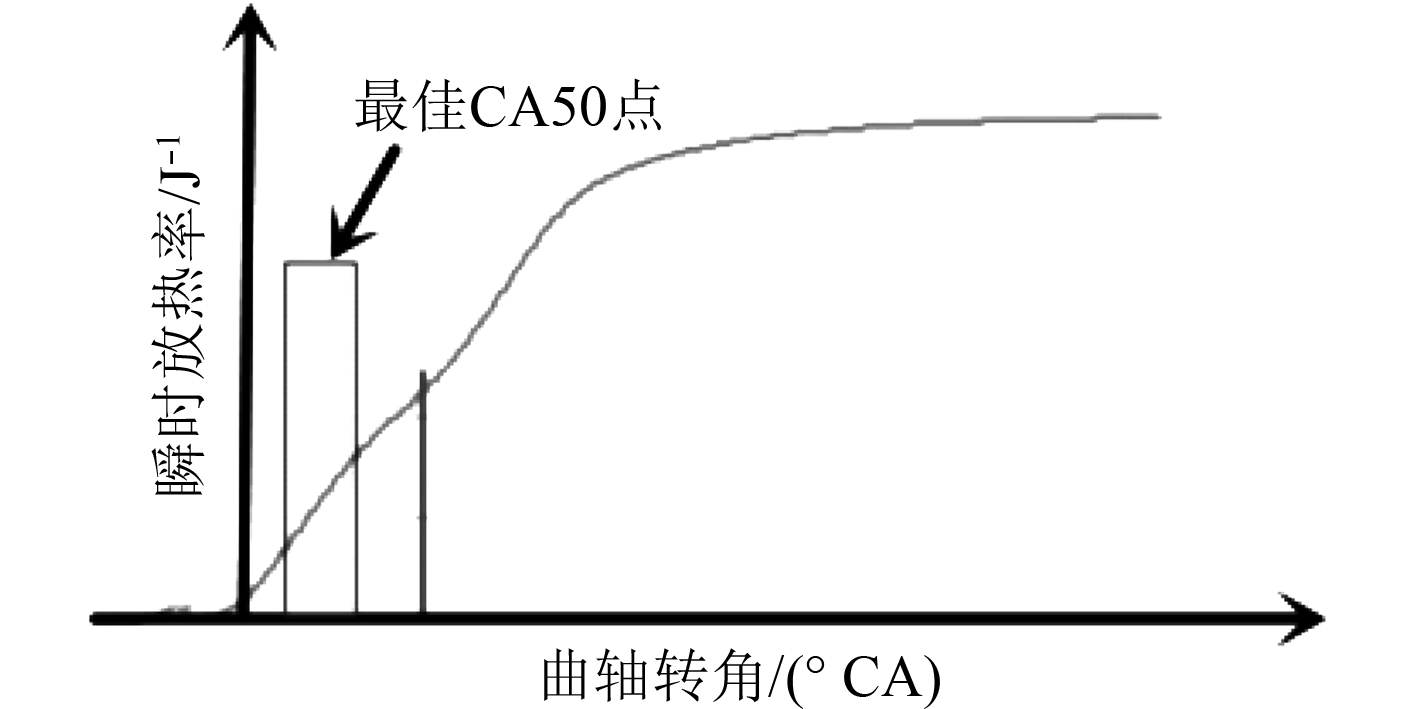

喷油器的流量决定了完成一定燃油喷射的周期,而作为扩散燃烧为主的柴油机,喷射周期在一定程度上决定了燃烧周期。因此,喷油器的流量能够直接影响到整个燃烧过程,而50%累计放热率点(CA50点)所在的曲轴角度和燃烧持续期能够直接影响到燃烧效率,进而影响到油耗。图5为实验标定好喷油开始时刻之后,原机累计放热率50%点所在的曲轴转角已经偏离最佳角度区域,燃烧比较滞后,造成油耗和烟度排放较差。从实验结果看,原机喷油持续期较长,喷油器流量偏小,需要大流量的喷油器来缩短喷油持续期,改善燃烧过程。因此通过仿真计算来研究增大喷油器流量对发动机性能的影响,不同喷油器流量方案见表3,计算过程中保证喷油压力相同。

|

|

表 3 喷油器参数 Tab.3 Injector parameters |

|

图 5 原机累计放热率 Fig. 5 The cumulative heat release rate of original engine |

计算结果如图6所示。保持喷射油量和角度不变,喷油器孔径的增加会带来循环功的增加,但是存在拐点,拐点之后再增加孔径循环功则开始减小,这主要是由于增加孔径虽然可以带来喷油持续期的缩短,改善循环效率,但是孔径的增加同样会影响到燃油雾化,进而影响到油气混合,使得燃烧效率减小,这点也可以从烟度的变化趋势中看出,随着喷油器孔径的增加,烟度逐渐恶化。综合以上分析来看,第2个方案的喷油器所对应孔径带来的循环功最大,即燃油经济性最佳,烟度恶化的程度也在可接受的范围内,因此可以考虑在此孔径下继续研究其他参数对燃烧效率的影响趋势。

|

图 6 循环功和SOOT排放结果 Fig. 6 Results of cycle work and soot emission |

表4为燃烧过程中各燃烧阶段对应曲轴转角。从表中可以看出,随着喷油器喷孔直径的增加,50%燃油燃烧所对应的曲轴转角提前,但是整个燃烧持续期(即10%燃料燃烧到90%燃料燃烧所对应的曲轴转角范围)反而增加,这说明通过增加喷油直径、减小喷油持续期的方式可以明显提高燃烧前期的燃烧速率,但是由于缸内油气混合未改善,甚至变差,整个燃烧过程的效率并未改善,燃烧持续期反而增加,因此后续应该考虑优化油气混合过程,进一步改善燃烧。

|

|

表 4 累计放热率参数 Tab.4 The parameters of cumulative heat release rate |

一般来说,提高压缩比有利于改善内燃机的循环效率,但这并不绝对,提高压缩比意味着燃烧室容积的减小。而燃烧室容积对油气混合的改善至关重要,燃烧室的体积占总体积的比值称为K系数,提高K系数就可以增加燃烧室的有效容积比,有利于提高空气利用率,改善燃烧过程。一般来说,优化K系数主要有3种措施:加长活塞运动行程、减小几何压缩比和降低活塞余隙高度。目前所选的研究机型K系数约为0.38左右,相比一般机型K系数为0.7~0.85来说,本机型偏低很多,因此需要考虑增加K系数。根据此机型的特点,对上述3种措施的可行性分析如下:

1)采用加长行程。目前该机型的冲程和缸径的比值为1.35,此值相比其他机型已经过大,若继续增加行程会造成发动机高度、重量、体积、成本的增加,改动较大。

2)降低压缩比。目前该机型的压缩比为13,从图7可以看出,此值在合理范围之内。若靠降低压缩比的方法提高K系数,一方面会影响冷启动性能,另一方面压缩比由13降到12.5,K系数仅会提高约4%左右,由此带来的改善幅度有限,所以降低压缩比的方法不可取。

|

图 7 压缩比与缸径的关系 Fig. 7 The relationship between compression ration and cylinder diameter |

3)降低活塞余隙高度。发动机余隙产生的容积为有害容积,余隙高度的增加对发动机的性能明显不利,这主要是由于余隙高度增加后,在活塞余隙内的空气无法得到有效利用,从而降低了整个燃烧室的有效空气利用率,不利于燃烧。因此在发动机设计过程中,应该保证在气门不碰活塞和加工尺寸链许可的情况下,尽量减少顶隙值。合理的余隙高计算如下式:

| $ \delta = 0.0111D - 0.182\text{。} $ | (2) |

其中:δ为余隙合理高度;D为缸径

对于缸径为200 mm的柴油机,其余隙高度理想值为2.038 mm左右,而目前优化机型的余隙高度远高于此值,此值过大也是导致燃烧室容积减小的主要原因。当然降低余隙高度还要同步考虑由此带来的其他问题,首先要重新优化配气相位,减小气门叠开高度,同时对于活塞本体的热负荷也要重新评估。

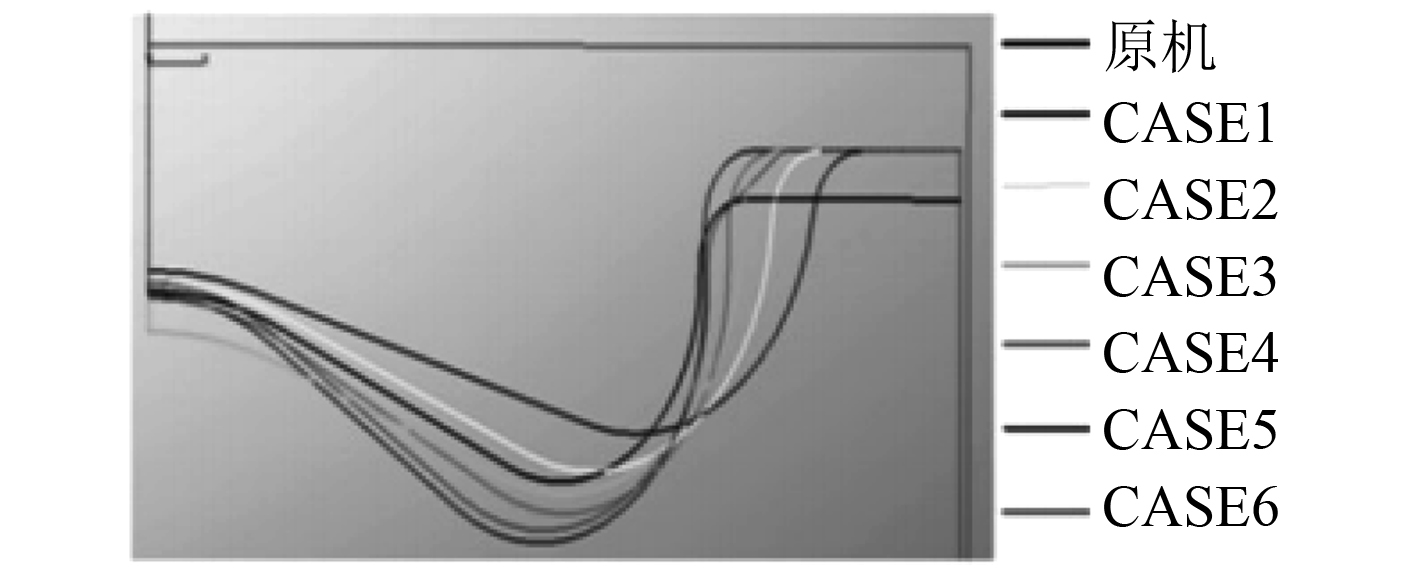

2.3.2 燃烧室和喷油器夹角选型基于上述分析,进行余隙高度的方案优化,通过CAE动力学计算,在考虑气门叠开高度的前提下,确定了合理的余隙高度,基于此余隙高度进行后续方案优化,即完成喷射夹角和燃烧室形状的匹配。燃烧室优化方案见图8,配合喷孔夹角为146°和152°的不同流量喷油器进行仿真计算,研究其对燃烧过程的影响。

|

图 8 燃烧方案 Fig. 8 Combustion bowl solutions |

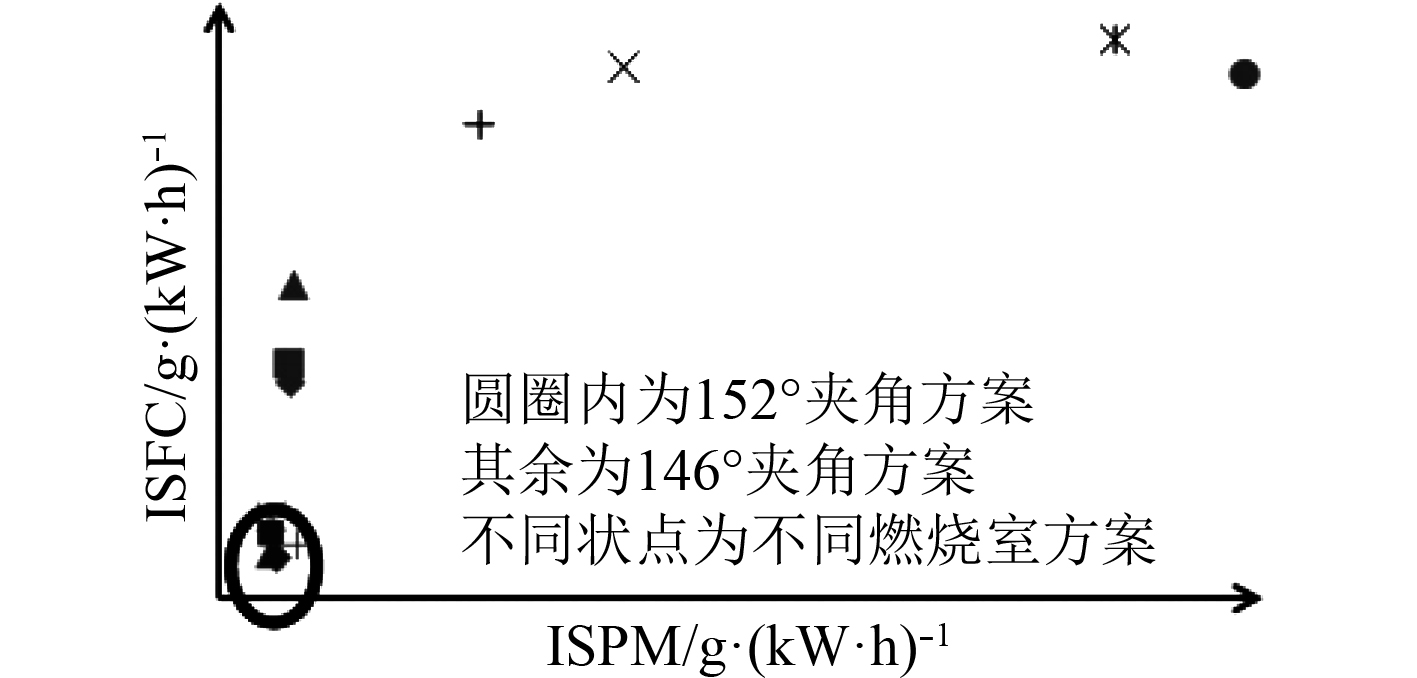

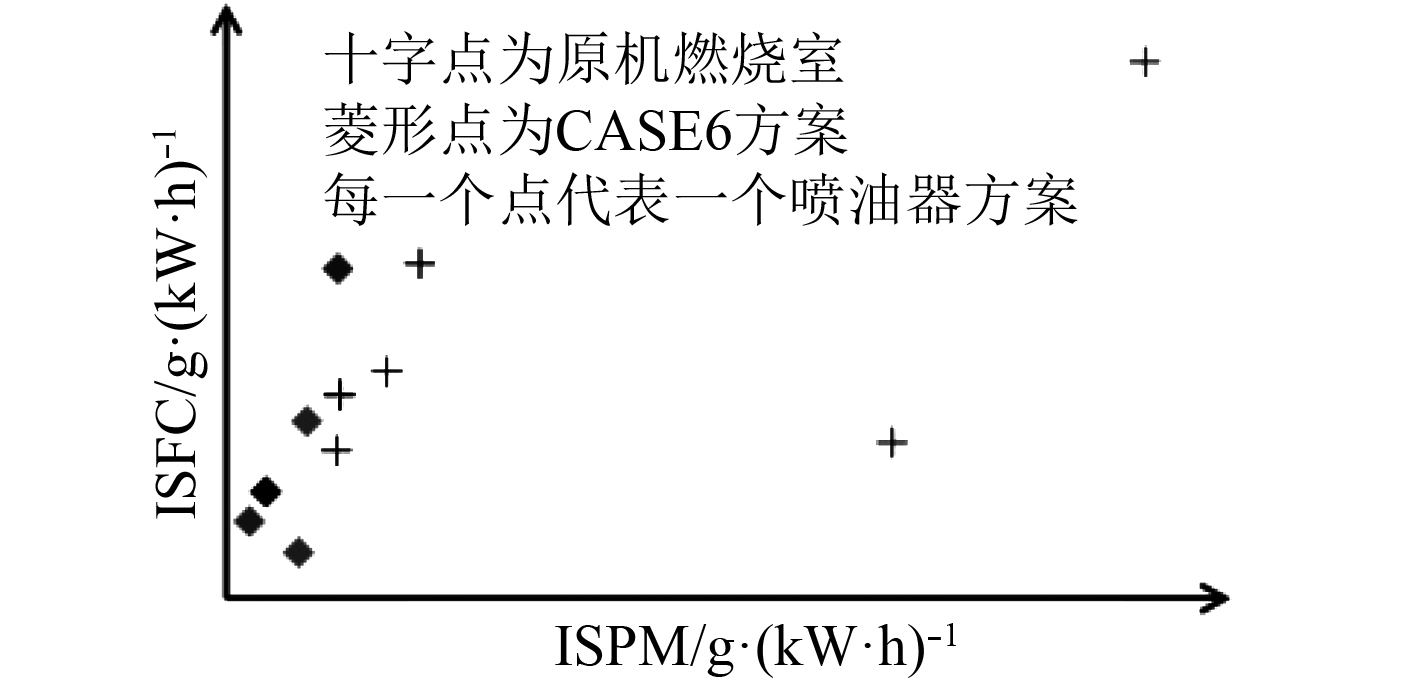

ISFC和ISPM分别为计算时间域内的指示燃油消耗率和指示PM比排放,图9的计算结果显示,喷射夹角为146°时,燃烧室方案case6所示的形状效果最佳,燃油消耗率和烟度比排放同时降低;但当喷射夹角为152°时,基本上所有燃烧室方案对应的形状的燃油耗和烟度比排放都处在较低水平,说明本机型油气混合过程对喷油夹角更敏感。可以通过对喷射夹角的进一步优化来实现改善油气混合过程,进一步改善燃烧,降低燃油消耗率和烟度比排放。

|

图 9 ISFC与ISPM计算结果 Fig. 9 The results of ISFC and ISPM |

由于大缸径柴油机几何尺寸较大,因此对应的燃烧室燃烧模型网格数量较多,需要更多的计算资源和更长的计算时间,因此不宜采用实验设计(DOE)的方法进行全面的规律研究。综合考虑计算资源、时间与计算效果,并基于以上分析结论,缩小相关优化范围,将喷油器孔径确定为表3所示方案2相当的的孔径,燃油喷射夹角根据图9结果,确定为152°。同样,根据以上结果,燃烧室形状定为效果最优的图8中case6方案。以上述结论的配置,继续进行喷油器参数与燃烧室的匹配计算,所用喷油器参数见表5。

|

|

表 5 喷油器参数 Tab.5 Injector parameters |

由于本次研究是基于具体工程问题开展的,从尽快实现目标,缩短研究周期的角度出发,分别基于原机燃烧室方案和最优的case6方案推荐了优化喷油器方案。由图10所示的结果可知,针对原机燃烧室方案,喷油器方案效果最优,最终实现燃油消耗率降低7.3%,烟度比排放降低77%;针对case6燃烧室形状而言,喷油器方案5燃油消耗率最优,但烟度不是最优,喷油器方案3虽然燃油消耗率次之,但其烟度最优。

|

图 10 燃烧室&喷油器匹配 Fig. 10 The matching of combustion bowls and injectors |

综上所述,综合考虑工程化指标和仿真研究结果,推荐如下优化验证方案:

1)优先验证喷油规律、喷油器流量和夹角优化效果,首先进行喷油器方案2的实验验证,若性能大大改善,再进行方案3相关验证实验,即节省成本又能快速实现目标;

2)若方案a与工程目标存在较大差异,则选择case6燃烧室方案继续进行验证,同时为了保证合理的余隙高度,需要重新优化凸轮型线,减小气门叠开高度。

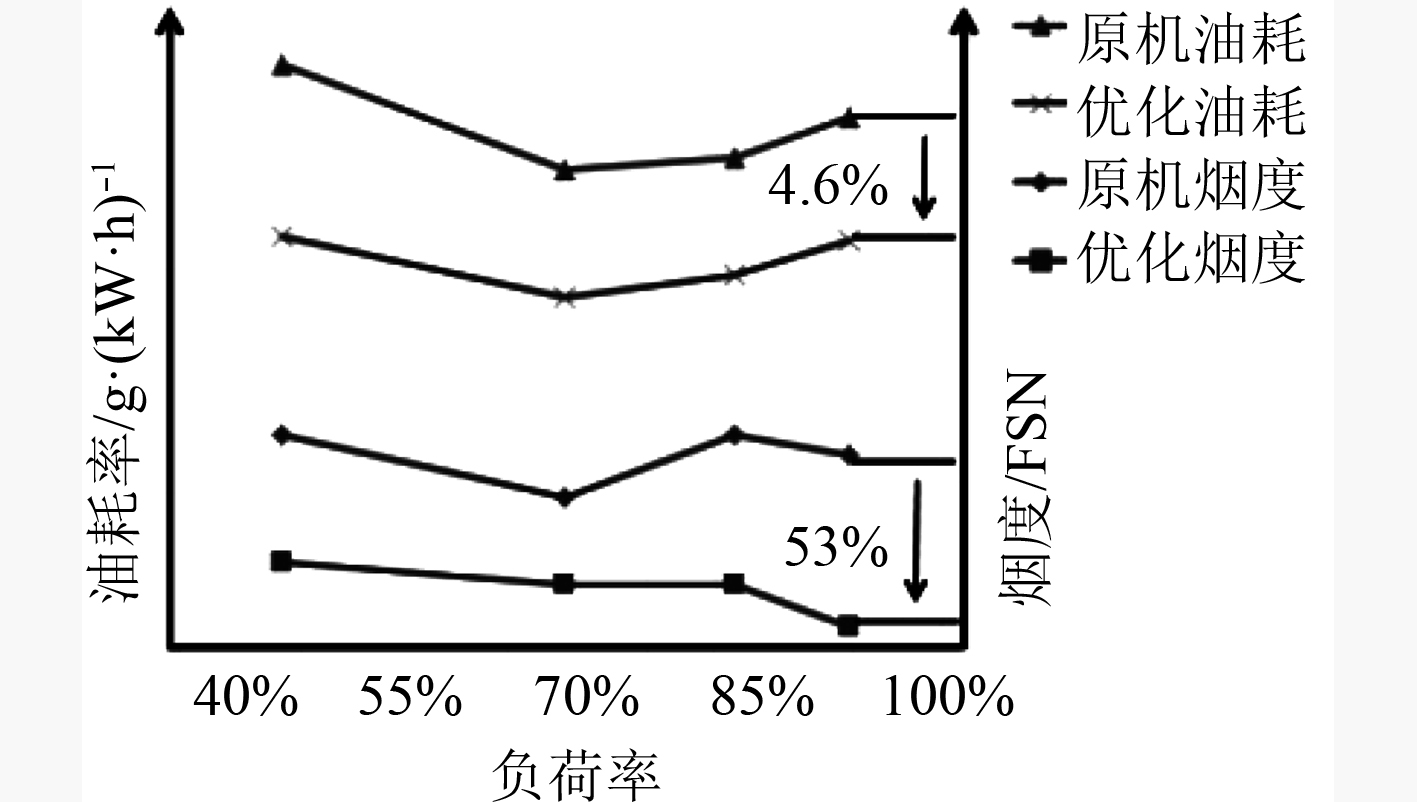

3 实验验证根据以上仿真计算结果和具体的实验资源,确定了最终实验的验证方案。实验采用稳态点工况,主要验证不同负荷下的原机与优化方案的油耗和烟度优化效果。实验结果如图11所示。推荐的优化方案的燃油消耗率较原机降低4.6%,烟度比排放降低53%,在整个50%以上负荷率的常用工况区内也取得理想的效果。

|

图 11 实验结果 Fig. 11 Test results |

实验值与模拟值对比结果见表6。可以看出吻合度很高,仿真作为一种有效的前期研究技术手段,在合理的简化和准确的边界条件情况下,能够为后续的燃烧优化和产品开发工作提供很好的理论支持,极大地降低技术研究与产品开发的成本,缩短开发周期。

|

|

表 6 实验值与模拟值对比 Tab.6 The comparison of simulation results and test results |

通过采用仿真计算、实验验证的手段,对整个燃烧系统进行研究分析与匹配优化,得到以下结论:

1)适当优化喷油泵,优化喷油规律,改善油气混合过程和燃烧过程,可达到降低油耗和烟度的目的。

2)针对研究所选机型,在喷油器和燃烧室匹配中,喷射夹角的敏感性更强,合理的夹角选择能够带来燃油消耗率和烟度比排放的大幅降低,且从工程的角度更容易实现。

3)实验结果表明,推荐的方案实现了燃油消耗率降低4.6%,烟度比排放降低53%,极大地改善了研究机型产品的经济性和排放性能,提高了产品竞争力,同时也通过实验验证了计算的准确性。

4)在合理的简化和边界设置的情况下,仿真计算的研究方法,能够成为一种有效的技术研究和产品开发手段。降低产品开发周期,提高开发效率,有效地促进企业工程问题的解决和技术产品的更新换代。

| [1] |

顾钧琦. 我国船用低速柴油机配套体系现状[J]. 船舶标准化与质量, 2017(5): 12-15. DOI:10.3969/j.issn.1007-9750.2017.05.005 |

| [2] |

李兵. 维护我国石油安全的对策与思考[J]. 红旗文稿, 2010(4): 24-26. |

| [3] |

Environmental Protection Agency. Control of Emissions from new marine compression ignition engines at or above 30 liters per cylinder[J]. Proposed Rule, 2007, 69541. |

| [4] |

蒋德明. 内燃机燃烧与排放学[M]. 西安: 西安交通大学出版社, 2001.

|

| [5] |

何学良, 李疏松. 内燃机燃烧学[M]. 北京: 机械工业出版社, 1990.

|

| [6] |

吴哲, 陈永艳, 曹林. 船用柴油机应对IMO Tier Ⅲ排放法规的路线选择[J]. 船舶工程, 2015, 37(8): 25-29. |

| [7] |

KRRA P, KONG S C. Diesel emission characteristics using high injection pressure with converging nozzles in a medium-duty engine[J]. SAE Int. J. Fuels Lubr., 2009, 1(1): 578-592. |

| [8] |

焦运景, 张惠明, 田远, 等. 直喷式柴油机燃烧室几何形状对排放影响的多维数值模拟研究[J]. 内燃机工程, 2007, 28(4): 11-15. DOI:10.3969/j.issn.1000-0925.2007.04.003 |

| [9] |

朱钰, 张天野, 尹自斌, 等. 船用中速柴油机电控燃油喷射系统匹配[J]. 内燃机工程, 2015, 36(2): 138-144. |

| [10] |

范立云, 朱元宪, 隆武强, 等. 电控组合泵柴油机喷油系统的性能研究[J]. 内燃机学报, 2007, 25(5): 451-456. DOI:10.3321/j.issn:1000-0909.2007.05.012 |

| [11] |

刘磊. 4190系列船用柴油机电控化改造与燃烧室匹配研究[D]. 厦门: 集美大学, 2014.

|

2020, Vol. 42

2020, Vol. 42