2. 中国海洋大学 信息科学与工程学院,山东 青岛 266100

2. School of Information Science and Engineering, Ocean University of China, Qingdao 266100, China

水下航行器分为载人水下航行器HOV、自主式水下航行器AUV、遥控式水下航行器ROV、拖曳式水下航行器TUV等几类,其中AUV性价比较高,可应用于资源勘探、海洋监测、水下搜救等领域。

AUV的舱体内部放置着电池、电子设备和各类传感器,舱体起着保护作用,其耐压性能和密封性能尤为重要。舱体设计的终极目标是:内部空间充足,在满足使用要求和耐压强度要求的情况下尽可能减小壁厚、降低自重;结构简单,方便加工、降低成本,方便拆装。考虑AUV航行时的阻力、内部空间需求、加工难易程度、提供的排水量及自重等因素,耐压舱体常采用自重与排水量比值较小的球形和圆柱形。强度更高的复合材料及新工艺为舱体设计加工提供了新思路和新方向,设计制造出质量小、强度高的舱体对提升AUV的整体性能具有十分重要的意义。

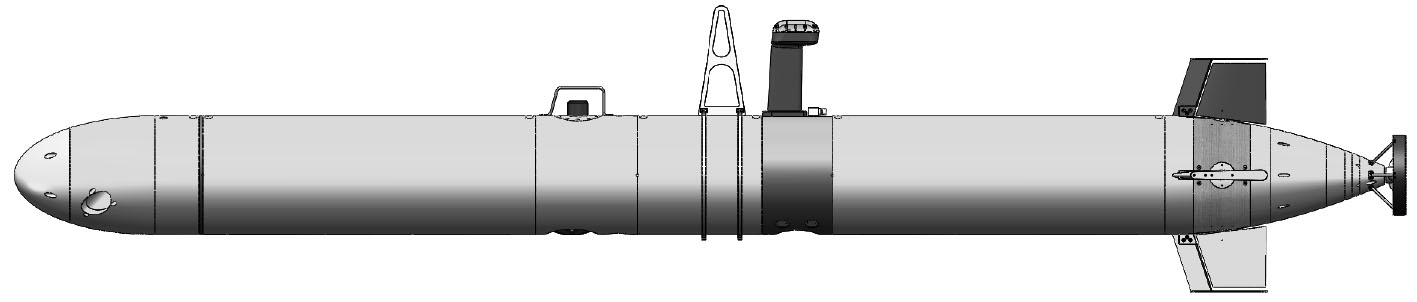

1 AUV模型及耐压舱体模型本文所述耐压舱体应用于324型AUV,AUV最大外径324 mm,总长度3.8 m,舱体材料选用铝合金7075-T6和碳纤维T700-K12,空气中质量270 kg左右。水下航行时最大水深1 500 m,AUV巡航速度3 kn,最高航速5 kn,采用可充电锂电池供电,密封方式是O形圈密封,传动机构采用磁耦合方式,搭载惯性导航、深度计、多普勒测速仪、水声通信、铱星天线等设备,舱体上有便携式充电插口和磁性开关,天线和舵片都有设计保护机构。AUV模型如图1所示。

|

图 1 AUV模型 Fig. 1 Model of AUV |

封头模型如图2所示。AUV各舱体和连接体之间使用楔环连接,封头既起到了密封作用,又等效于一个连接体,起到了连接2个舱体的作用。封头最大外径324 mm,前部设计成具有正高斯曲率的椭球面,相对于平端面提升了耐压性能;椭球面外表面设计有几个平凸台,用来放置水密插头和牺牲阳极保护[1]部件;封头后部设计双O形圈密封以确保密封的可靠性;封头还为内部电池支撑架提供了固定螺栓孔。

|

图 2 封头模型 Fig. 2 Model of head |

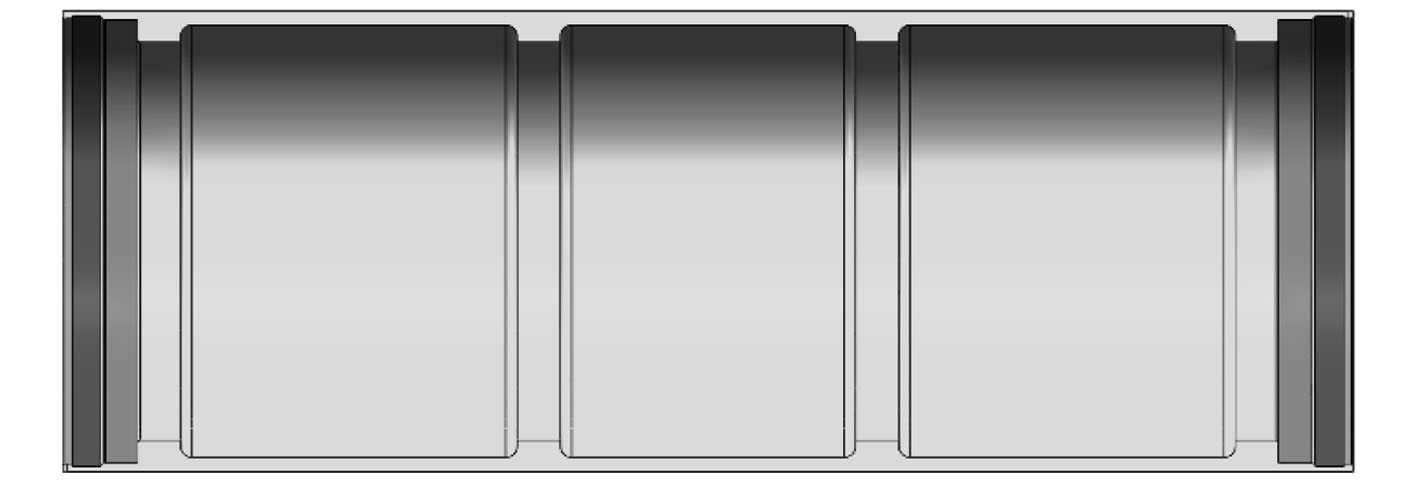

直舱模型如图3所示。轴向长度为900 mm,最大外径324 mm,内部设计4个加强筋,其中两侧的加强筋不但提升径向强度,而且为轴向提供支撑,防止AUV轴向受压变形。

|

图 3 直舱模型 Fig. 3 Model of straight tank |

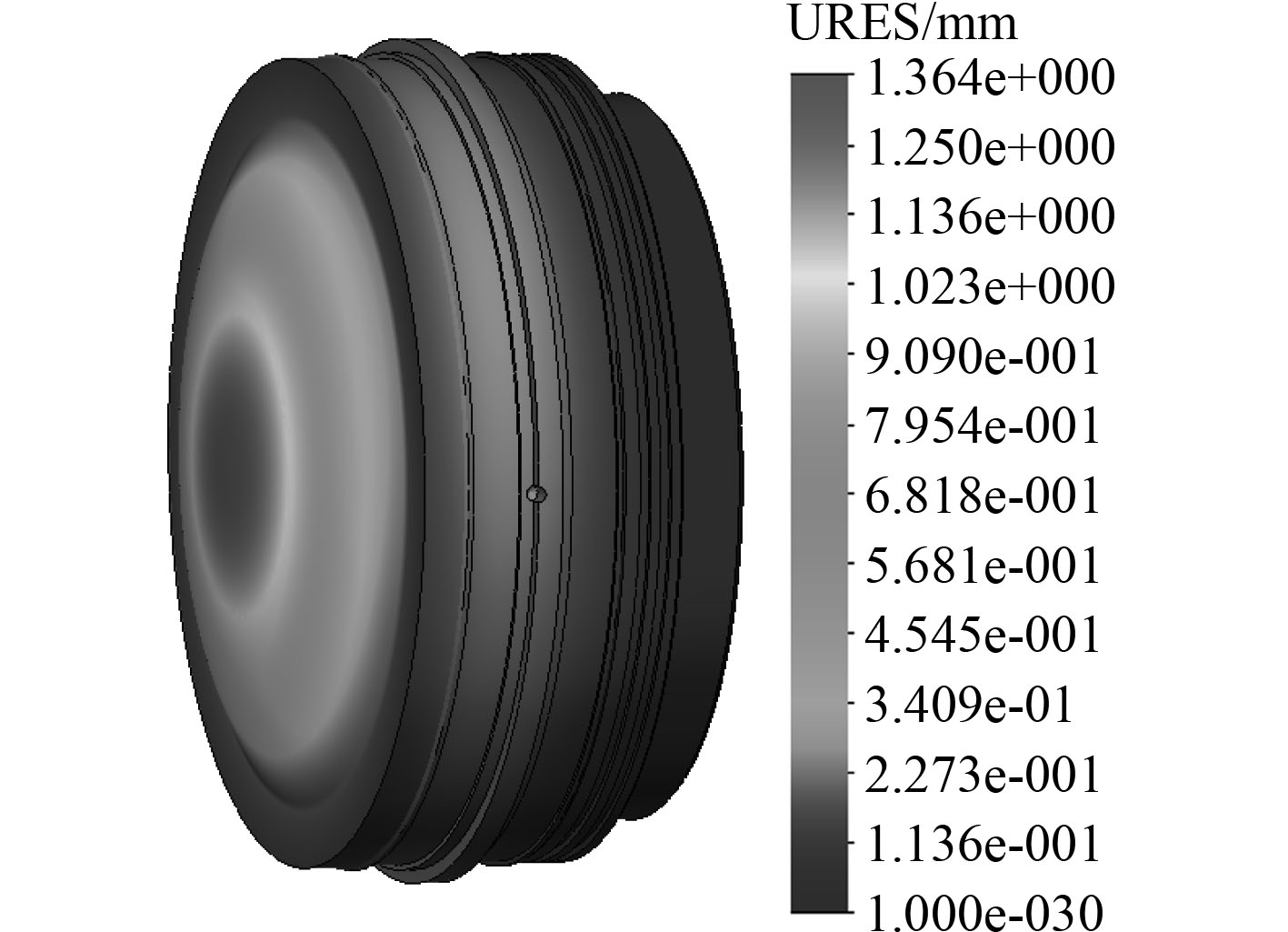

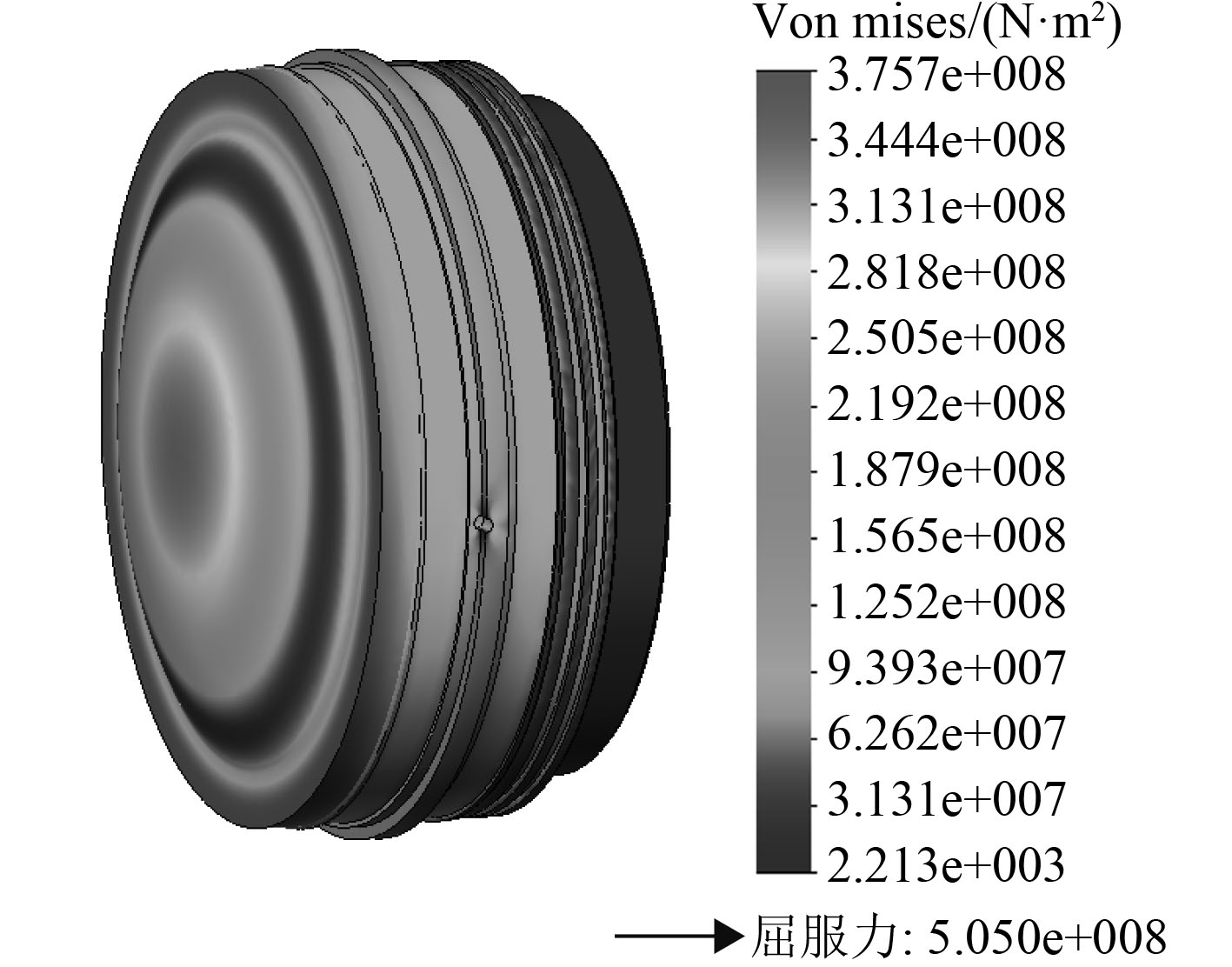

封头的作用主要有2个:一是密封,二是连接AUV头舱和第一段直舱。封头比普通的连接体多了个封面,但是这个封面要设计成球面或椭球面,因为通过仿真计算得出同样厚度的球面或椭球面比平端面的耐压性能好很多,而且设计成曲面能提供更多的内部空间和浮力。考虑到头舱空间和固定零部件的需求,将封面设计为具有正高斯曲率的椭球面,所谓的正高斯曲率就是曲面2个方向的主曲率K1和K2的乘积为正值。考虑舱体薄膜理论[2-4],采用NSGA-Ⅱ算法实现多目标优化[5],得到舱体厚度14 mm左右,由于在椭球外表面存在平凸台和螺纹孔,存在不连续效应[2-3]导致产生不连续应力[6],所以将椭球体厚度增加至18 mm。在SolidWorks中完成建模并将材料设定为7075-T6铝合金,三维模型简化后在Simulation模块中进行耐压仿真[7],封头网格和仿真结果如图4~图7所示。

|

图 4 封头网格 Fig. 4 Mesh of head |

|

图 7 封头最大应力 Fig. 7 Biggest stress of head |

|

图 5 封头形变 Fig. 5 Deformation of head |

|

图 6 封头应力 Fig. 6 Stress of head |

设计安全系数为1.5,所以仿真压力设置为22.5 MPa。从图中可以看出:封头最大变形量为1.364 mm,出现在椭球面的中心位置;封头最大应力为375.7 MPa,出现在椭球面的根部,最大应力小于屈服强度505 MPa。加工完成后进行实际耐压试验,压力设为19.5 MPa,保持1 h,验证了封头强度满足使用要求。在封头的触水侧基于牺牲阳极保护法采用镁块为金属零件设计了防腐措施。

2.2 铝合金直舱结构设计与仿真AUV直舱主要包含3段,2段放置电池与电路板的长直舱,1段放置传感器的短直舱,以长直舱为例阐述直舱的设计过程。直舱的设计指标为满足水下1 500 m耐压要求,外径为324 mm。舱体太长耐压能力下降且加工难度大;舱体太短需要连接体连接导致重量增加并且可用空间减少。经过评估耐压性能和加工难易程度以及生产成本,将直舱长度确定为900 mm,材料设定为铝合金7075-T6,屈服强度为505 MPa,弹性模量为7.2×104 MPa,泊松比为0.33,最大工作水深压力为15 MPa,设计安全系数为1.5,代入式(1)[8]得到理论厚度值。

| $ T \geqslant \frac{{1.05{S_A}{P_W}R}}{{0.85{\sigma _s}}}{\text{。}} $ | (1) |

| $ l \leqslant 0.6\left[ {\frac{{E{T^2}}}{{{S_A}{P_W}{R^2}}} + 1} \right]\sqrt {RT} \text{,} $ | (2) |

| $ {P_{cr}} = \frac{{2.6E{{\left( {\dfrac{T}{D}} \right)}^{2.5}}}}{{\dfrac{L}{D} - 0.45{{\left( {\dfrac{T}{D}} \right)}^{0.5}}}}\text{,} $ | (3) |

| $ \frac{T}{D} \leqslant 0.2\text{,} $ | (4) |

| $ {S_A}{P_W} - {P_{cr}}\leqslant 0\text{。} $ | (5) |

式中:T为理论厚度值;R为舱体半径;D为舱体直径;σs为舱体材料的屈服强度;E为舱体材料的弹性模量;l为加强筋间的距离;Pcr为舱体的临界强度;L为舱体总长度;SA为安全系数;PW为工作水深的压力。

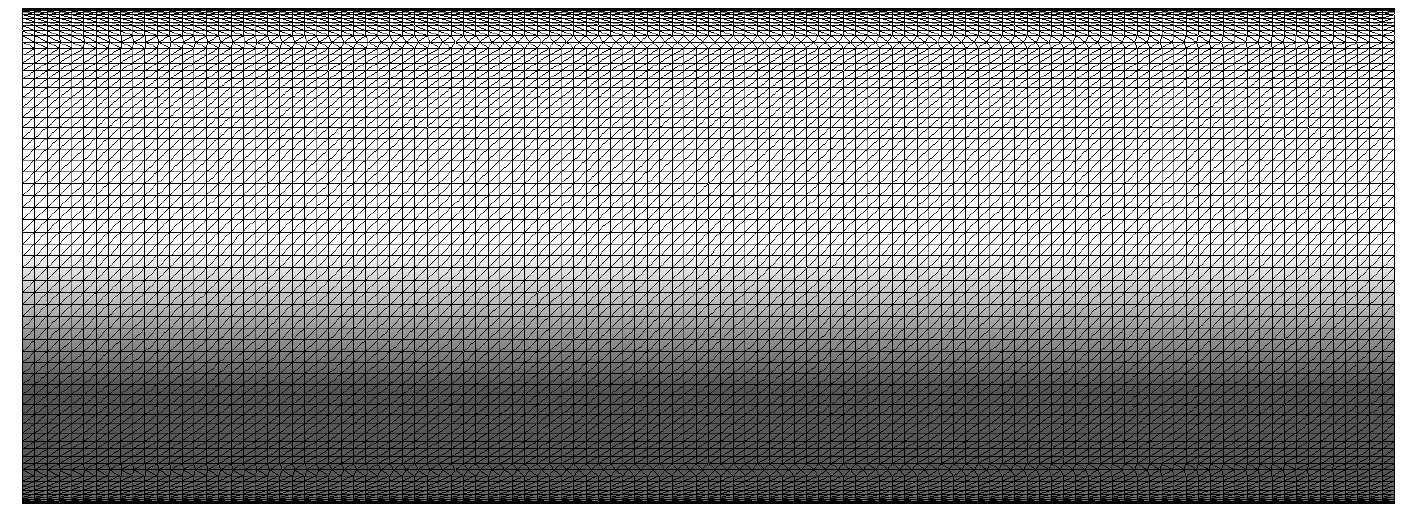

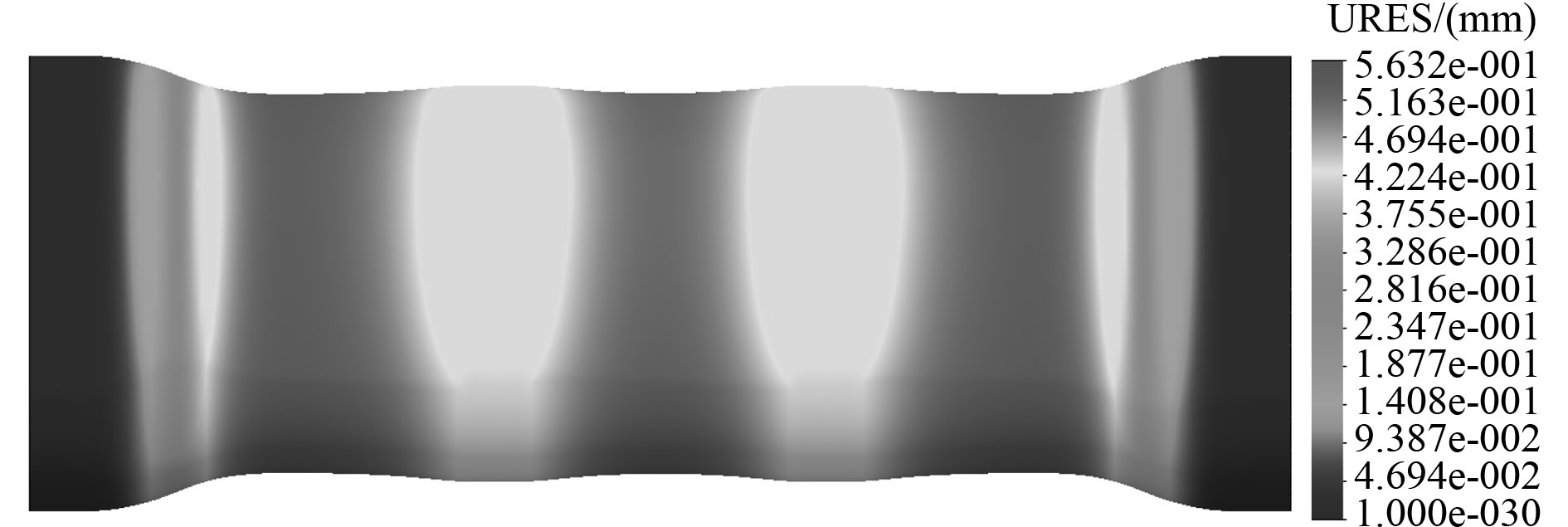

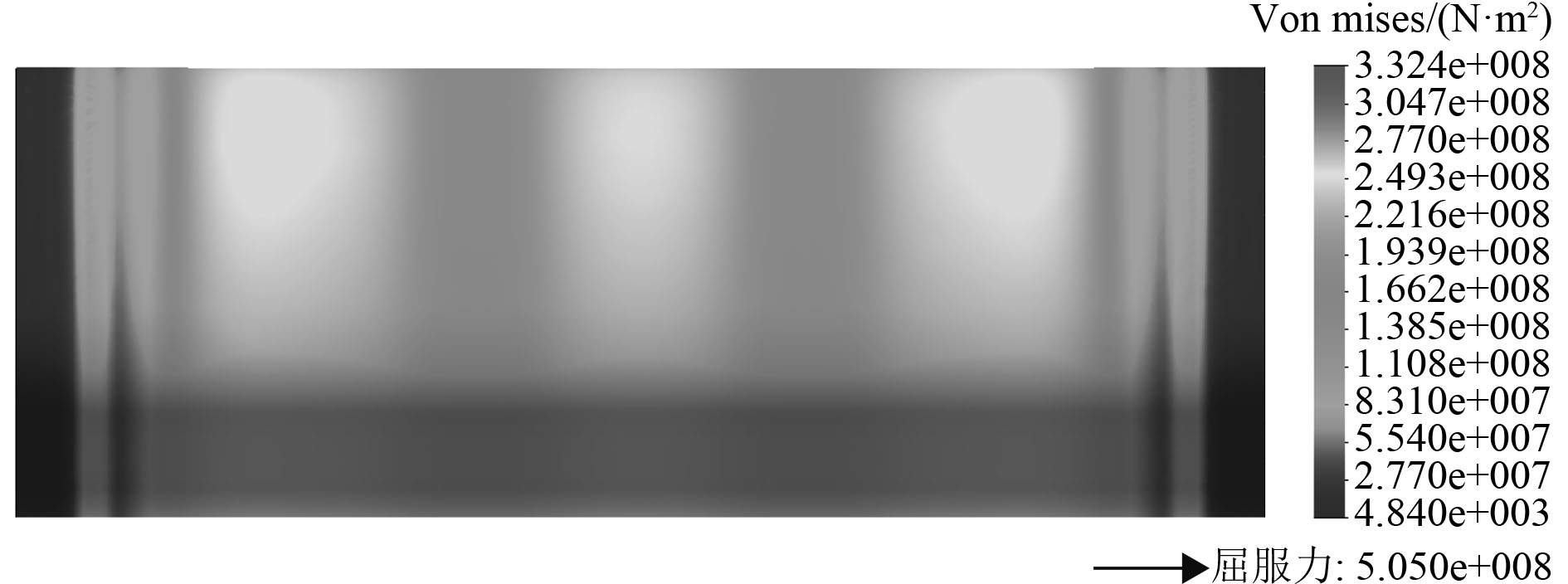

计算得到T≥8.9 mm,考虑到材料的质量和舱体不连续效应,直舱壁厚设定为13 mm且内部设计加强筋,加强筋宽度为30 mm,加强筋内径280 mm,舱体内径298 mm,加强筋厚度为9 mm。计算式(2)[8]得l≤595 mm,加强筋之间的距离分别设计为236 mm和265 mm,满足设计要求。将得到的数据代入式(3)~式(5)进行计算做进一步的校核验证,式(3)是美国海军试验水槽公式,式(4)是圆柱形耐压舱体的薄壁条件,式(5)是圆柱形耐压舱体的稳定性条件[9]。计算后得到,Pcr≈22.5 MPa满足稳定性条件,T/D=0.04满足薄壁条件,初步校核后在SolidWorks中完成三维建模和耐压仿真,仿真压力设为22.5 MPa,直舱网格和仿真结果如图8~图10所示。其中,图10为放大50倍的形变。

|

图 8 直舱网格 Fig. 8 Mesh of straight tank |

|

图 10 直舱形变 Fig. 10 Deformation of straight tank |

|

图 9 直舱应力 Fig. 9 Stress of straight tank |

从仿真结果可以看出:直舱受压最大应力为332.4 MPa,远没有达到舱体屈服极限505 MPa;最大变形量为0.56 mm,出现在舱体中部加强筋之间。仿真结果表明所设计的舱体强度满足要求。

2.3 碳纤维直舱结构设计与仿真虽然铝合金直舱的强度达到了要求,但是舱体质量为32 kg,舱体自身重量过大,因此要考虑选用密度更小、强度更高的材料。碳纤维密度比铝合金小但强度却高于铝合金,具有耐腐蚀、高轴向强度、高模量的特性,并且具有良好的导热性和电磁屏蔽性,非常适合用来做舱体材料。铝合金7075-T6和碳纤维T700-12K参数对比如表1所示。T代表横截面积为1 cm2单位数量的碳纤维可承受的拉力,在一般情况下,T数越高意味着碳纤等级越高,质量越好。碳纤维的应力-应变曲线为一直线,断裂过程在瞬间完成,无明显屈服现象。传统的强度设计方法,塑性材料以屈服强度为标准,脆性材料以抗拉强度为标准,许用应力等于抗拉强度除以安全系数,安全系数一般取6。

|

|

表 1 铝合金7075-T6和碳纤维T700-12K参数对比 Tab.1 Comparison of aluminum alloy 7075-T6 and carbon fiber T700-12K parameters |

将T700-12K的力学性能参数代入式(1)计算得T≥5.5 mm,考虑安全系数壁厚T取8 mm,碳纤维舱体受外压作用的主要破坏形式为屈曲失稳[10],通过式(3)~式(5)校核不满足稳定性条件。在材料和几何外形一定的情况下,碳纤维舱体的抗外压能力与壁厚有较大关系,增加壁厚可显著提高舱体耐压强度[10]。碳纤维舱体是缠绕而成,内部不方便加工出加强筋,将壁厚设置为10 mm再次校核,Pcr≈33.9 MPa满足强度和稳定性要求,且舱体质量为19 kg,与铝合金舱体相比减轻了13 kg。在SolidWorks中完成建模和耐压仿真,仿真结果如图11和图12所示。其中,图12为放大50倍的形变。从仿真结果看出:舱体受压应力分布均匀,最大应力为607 MPa未达到屈服极限;受压变形量最大为0.26 mm,出现在中间部位。仿真结果说明壁厚为10 mm碳纤维舱体满足强度要求。

|

图 11 碳纤维直舱应力 Fig. 11 Stress of carbon fiber straight tank |

|

图 12 碳纤维直舱形变 Fig. 12 Deformation of carbon fiber straight tank |

理论计算和软件仿真只是为设计提供辅助,并不能完全保证实际舱体的强度可靠,在正式投入使用之前需要对舱体的耐压性能进行实测。传统水静压力试验方法工作流程[11-12]:将待测样品放入注满水的高压釜内,锁紧高压釜密封端盖后开启高压泵向高压釜内持续注水直至达到所需的压力,保压一定时间后卸压打开高压釜密封盖,将被测样品取出观察是否有变形或损坏,然后打开被测样品的密封装置观察内部是否有损坏或渗水。这种试验方法的优点是简单易操作,缺点是无法掌握整个测试过程中被测样品的变化,金属件的塑性变形无法被检测。国家海洋标准计量中心通过特殊水听装置分析音频或通过分析水静压力与液位曲线的关系准确判定壳体样品渗漏或变形时的压力和时间[12]。本文所述耐压试验的理论基础是应变效应,在被测舱体内壁贴应变片和泄漏检测条,通过水密插头将信号线引出到舱体和高压釜之外,舱体受压变形导致应变片阻值变化进而引起信号变化,当舱体内有渗水时泄漏检测条会感应到并立即触发报警,在整个测试过程中可以实时监测舱体的变化。为舱体实际耐压测试设计的一套密封装置如图13所示。舱体两端各有一个连接体和端盖,其中一侧的端盖留有固定水密插头的螺栓孔,每一侧均为径向双密封和端面密封,2个端盖之间采用丝杆连接,连接后用螺母固定预紧。

|

图 13 密封装置 Fig. 13 Sealing device |

图14为碳纤维耐压舱试验完成后从高压釜中取出。试验设定的压力值为19.5 MPa,保压时间1 h,未出现损坏和渗水现象,密封和耐压性能良好。常规试验完成后最后一次进行破坏性试验,即持续加压直到碳纤维舱体达到耐压极限而破裂,以得到碳纤维舱体的极限耐压能力。试验记录表明,在加压至33 MPa时碳纤维舱体达到耐压极限破裂。实际耐压试验证明理论计算和软件仿真所得出的结果准确。

|

图 14 耐压试验 Fig. 14 Withstand pressure test |

基于SolidWorks对AUV耐压舱体进行结构设计。首先通过多目标优化算法和理论公式得出基本参数,然后在SolidWorks中完成三维建模并进行耐压仿真,对不合适的参数进行改进优化,最后通过加工实物进行实际耐压试验,证明了此设计方法的准确性和可靠性。本设计过程中选取的安全系数为1.5,设计的舱体壁厚安全裕量充足,在保证材料质量的情况下可以适当降低安全系数,减轻舱体自重增加电池放置数量以提高AUV续航能力。碳纤维舱体的使用明显提升了耐压强度并且减轻了AUV重量,AUV的设计优化是一门多学科交叉技术,随着机械、信息、控制、材料学和流体力学等多学科的耦合发展,进一步优化提升AUV性能变得更加方便快捷。在未来开发海洋资源和发展海洋经济的进程中,AUV将发挥重大作用。

| [1] |

陈永华, 李思忍, 龚德俊, 等. 一种小型水密耐压舱体的设计与制作[J]. 压力容器, 2007, 24(9): 25-28, 61. CHEN Yong-hua, LI Si-ren, GONG De-jun, et al. Design and development of a watertight and compressive cabin[J]. Pressure Vessel Technology, 2007, 24(9): 25-28, 61. DOI:10.3969/j.issn.1001-4837.2007.09.006 |

| [2] |

ENOMA N, ZINGONI A. Analytical formulation and numerical modelling for multi-shell toroidal pressure vessels[J/OL]. http://dx.doi.org/10.1016/j.compstruc.2017.07.013, 2017.

|

| [3] |

ZINGONI A, MOKHOTHU B, ENOMA N. A theoretical formulation for the stress analysis of multi-segmented spherical shells for high-volume liquid containment[J]. Engineering Structures, 2015, 87: 21-31. DOI:10.1016/j.engstruct.2015.01.002 |

| [4] |

JIAMMEEPREECHA W, CHUCHEEPSAKUL S. Nonlinear static analysis of an underwater elastic semi-toroidal shell[J]. Thin-Walled Structures, 2017, 116: 12-18. DOI:10.1016/j.tws.2017.03.001 |

| [5] |

苗怡然, 高良田, 梁旭, 等. 水下航行器耐压壳体参数化设计优化[J]. 大连海试大学学报, 2017, 43(2): 33-38. MIAO Yi-ran, GAO Liang-tian, LIANG Xu, et al. Parametric optimization design of pressure hull for automatic underwater vehicle[J]. Journal of Dalian Maritime University, 2017, 43(2): 33-38. |

| [6] |

乔钢, 梅成, 周锋, 等. 海洋水声通信节点的耐压舱体设计及多重应力分析[J]. 海洋技术学报, 2014, 33(1): 84-88. QIAO Gang, MEI Cheng, ZHOU Feng, et al. Pressure-proof cabin design and multiple analysis of stress for ocean underwater acoustic communication nodes[J]. Journal of Ocean Technology, 2014, 33(1): 84-88. |

| [7] |

赵罘, 杨晓晋, 赵楠. SolidWorks2016机械设计从入门到精通[M]. 北京: 人民邮电出版社, 2016: 432-442.

|

| [8] |

鲁鹏, 耿文豹. 海洋探测型AUV壳体设计与强度校核[J]. 舰船科学技术, 2015, 37(5): 119-121. LU Peng, GENG Wen-bao. Design and strength check of pressure hull of ocean exploration AUV[J]. Ship Science and Technology, 2015, 37(5): 119-121. DOI:10.3404/j.issn.1672-7649.2015.05.025 |

| [9] |

鲍维俊. 浅海水下机器人耐压壳体的优化设计[J]. 山东工业技术, 2015(24): 227-228. BAO Wei-jun. Optimal design of pressure hull for shallow sea underwater robot[J]. Shandong Industrial Technology, 2015(24): 227-228. |

| [10] |

肖文刚, 王嵘, 乔仁海. 碳纤维复合材料圆筒受外压结构分析[J]. 玻璃钢/复合材料, 2009(4): 11-13. XIAO Wen-gang, WANG Rong, QIAO Ren-hai. Study of the CFRP cylinder under external hydro static pressure[J]. Fiber Reinforced Plastics/Composites, 2009(4): 11-13. DOI:10.3969/j.issn.1003-0999.2009.04.003 |

| [11] |

刘宁, 孔维轩, 张强, 等. 水静压力对水密耐压电缆体积变化的影响[J]. 舰船科学技术, 2016, 38(S1): 90-92. LIU Ning, KONG Wei-xuan, ZHANG Qiang, et al. The influence of water pressure on volume change rate of watertight cable[J]. Ship Science and Technology, 2016, 38(S1): 90-92. |

| [12] |

张强, 刘宁, 孔维轩. 海洋用耐压壳体设备水下变形及渗漏检测方法探讨[J]. 舰船科学技术, 2017, 39(12): 119-121. ZHANG Qiang, LIU Ning, KONG Wei-xuan. Discussion on underwater deformation and leakage detection method for seismic shell equipment[J]. Ship Science and Technology, 2017, 39(12): 119-121. |

2020, Vol. 42

2020, Vol. 42