2. 上海汉盛船舶技术有限公司,上海 201203

2. Shanghai Hansheng Marine Technology Co., Ltd., Shanghai 201203, China

随着船舶储运安全性要求的提高,运输易燃、易爆危险品的船舶安全问题越来越受重视,这些船舶上会配备一种小型的喷油燃烧器——惰性气体发生器[1],该装置通过燃烧船用柴油,把空气中的氧气耗尽,产生合格的惰性气体用于注入液货舱,保证船舶运输的安全性。这种小型喷油燃烧器与传统的燃油锅炉[2]不同,对出口烟气的氧气浓度要求更高,需要产生氧含量低于5%的惰性气体。

燃料在燃烧器内部的流动和燃烧是一个十分复杂的物理和化学过程[3],而试验测试只能得到进出口位置气体的状态参数,对燃烧室内部冷、热态流场的分布情况则很难了解[4]。本文以该小型旋流燃烧器为对象,利用Fluent软件[5],对冷、热态下的流场进行数值模拟,寻找燃烧室内部烟气流动的规律,为燃烧器进一步的性能优化提供设计依据。

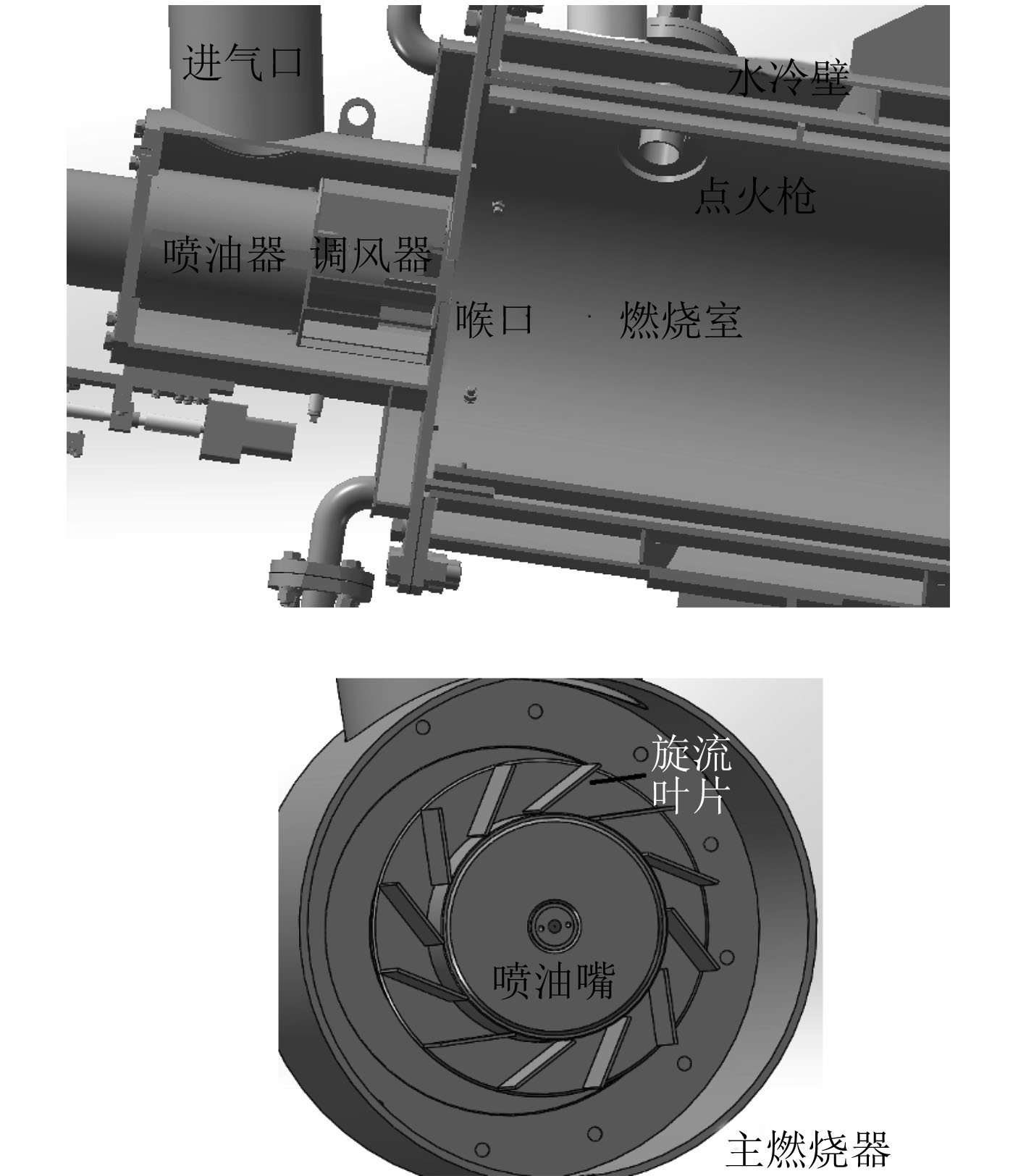

1 模型建立 1.1 物理模型旋流式燃烧器如图1所示,由点火枪、主燃烧器、燃烧室组成。其中主燃烧器包括进气口、调风器、喷油器、喉口等。空气由风机带动,经过固定切向叶片式调风器[6],流入燃烧室;柴油经过油泵加压,采用压力雾化式喷嘴喷入;通过喷油器轴向运动,改变调风器的开度,控制进气流量;燃烧室内装有火焰罩,外部采用水冷壁冷却。整个燃烧器只有一次进风,这样可以有效控制进气量,保证燃烧的充分性。

|

图 1 旋流式燃烧器结构示意图 Fig. 1 Schematic diagram of the swirl burner |

对燃烧器的模型作适当简化,忽略点火枪、火焰罩、观火镜、水冷壁等结构,按照实物的尺寸大小及比例设计模型。在ICEM中对整个燃烧器划分网格,网格类型以四面体网格为主,由于调风器叶片厚度很小,对旋流叶片周边网格进行了局部加密。因为主燃烧器内部流场结构复杂,所以采用非结构网格,网格质量在0.4以上,满足计算要求。

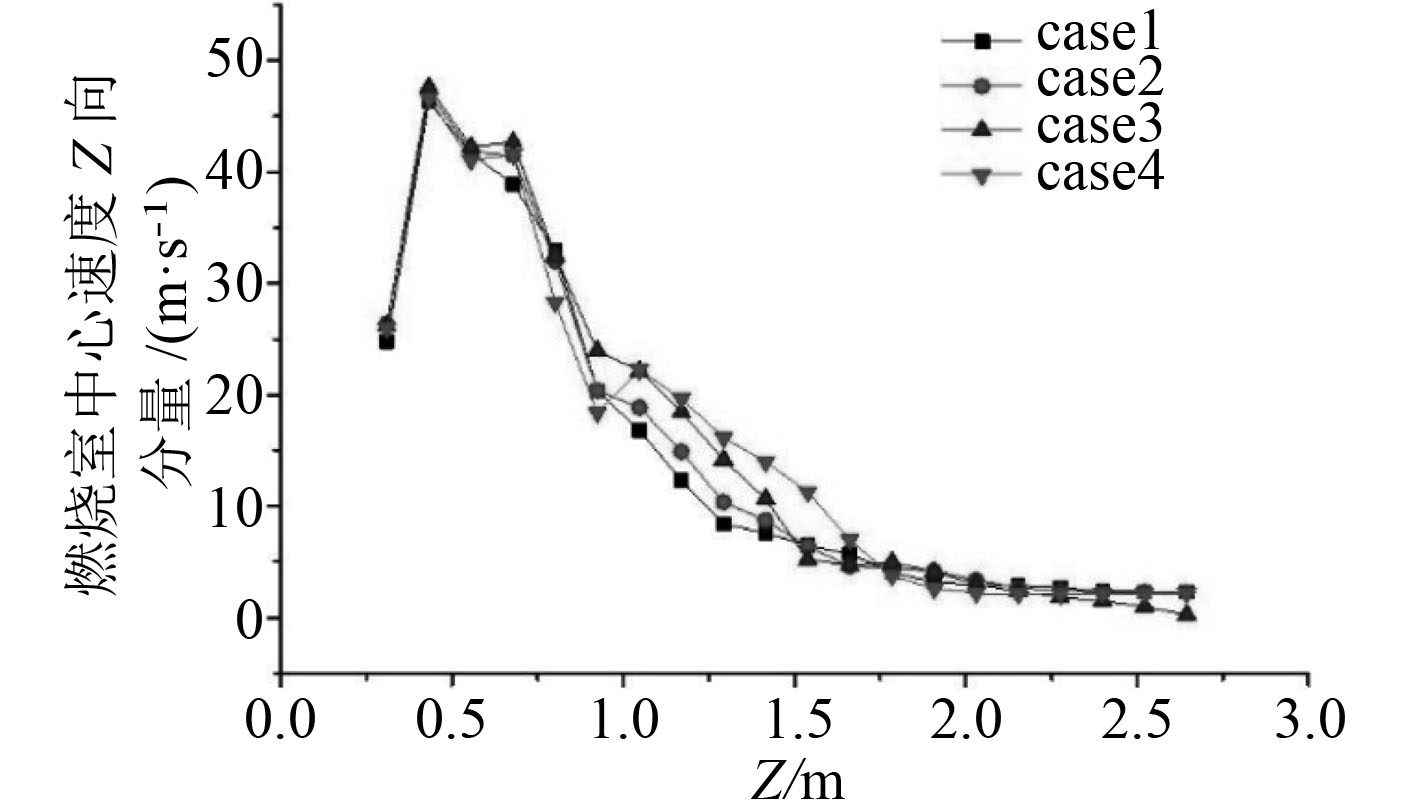

网格尺寸大小和疏密程度对燃烧模拟的准确性影响很大,需要寻找有利于计算的较小网格尺寸[7]。本文通过改变主燃烧器出口位置网格的疏密程度,得到4种不同网格数量的网格模型,具体参数见表1,对这些网格采用相同工况条件进行数值计算。

|

|

表 1 多个网格的节点和单元数 Tab.1 Number of nodes and units of multiple grids |

模拟结果如图2所示。在Z轴坐标0.3~2.7 m范围内每隔0.12 m取速度值。从图中观察到这4种网格模型在燃烧室前端速度分量大小几乎没有差别,喉口位置速度分量最大,燃烧室中段速度差别较为明显,结合网格数目综合分析,选取Case2作为本文研究的网格模型。

|

图 2 燃烧室轴向中心速度分布 Fig. 2 Axial velocity distribution of the combustion chamber |

风道入口雷诺数远大于湍流临界雷诺数,属于湍流流动,采用

| $ \begin{split} &{\frac{{\partial \left( {\rho k} \right)}}{{\partial t}} + \frac{{\partial \left( {\rho k{u_i}} \right)}}{{\partial {x_i}}} = \frac{\partial }{{\partial {x_j}}}\left[ {\left( {\mu + \frac{{{\mu _t}}}{{{\sigma _k}}}} \right)\frac{{\partial k}}{{\partial {x_j}}}} \right] + {G_k} - \rho \varepsilon }\text{,}\\ &{\frac{{\partial \left( {\rho \varepsilon } \right)}}{{\partial t}} + \frac{{\partial \left( {\rho \varepsilon {u_{_i}}} \right)}}{{\partial {x_i}}} = \frac{\partial }{{\partial {x_j}}}\left[ {\left( {\mu + \frac{{{\mu _t}}}{{{\sigma _s}}}} \right)} \right] + \rho {C_1}E\varepsilon - \rho {C_2}\frac{{{\varepsilon ^2}}}{{k + \sqrt {v\varepsilon } }}}\text{。} \end{split} $ |

喷雾燃烧采用离散相模型(DPM)描述。燃油喷雾的计算采用随即轨道模型,忽略了液滴的存在而造成气相流场的不连续性。颗粒轨迹通过颗粒作用平衡方程来求解:

| $ \frac{{{\rm d}{u_p}}}{{{\rm d}t}} = {F_D}(u - {u_p}){\rm{ + }}\frac{{g({\rho _p} - \rho )}}{{{\rho _p}}} + F\text{。} $ |

Fluent中采用非预混燃烧模型模拟燃烧过程,这种模拟方法不直接在迭代步骤中求解化学反应,而是将湍流流动和化学反应的相互作用的计算结果用一个概率密度函数(PDF)描述。燃烧室内部主要传热方式是辐射,主要辐射物质是水蒸气和二氧化碳等三原子气体,本文采用的DO辐射模型可应用于所有的燃烧场合,而且计算精度较高。

1.4 边界条件设定空气采用速度进口边界条件,其主要状态参数(压力、流量、温度)由试验测得,根据雷诺公式计算,空气为全面发展的湍流。柴油进口采用实心锥模型,雾化半角为30°,出口设置为压力出口,燃烧室壁面为水冷壁,取定温边界条件,温度由试验测得为313 K,壁面吸收率ε=1。Fluent中采用有限体积法对控制方程进行离散、动量、能量和混合分数的计算,利用SIMPLE算法对微分方程进行离散并求解[8]。

2 试验验证前期通过台架试验测得旋流燃烧器运行的相关参数,根据产气量的不同,做了多组不同的试验工况,每组工况都是在燃烧过程处于稳定情况下测量的。

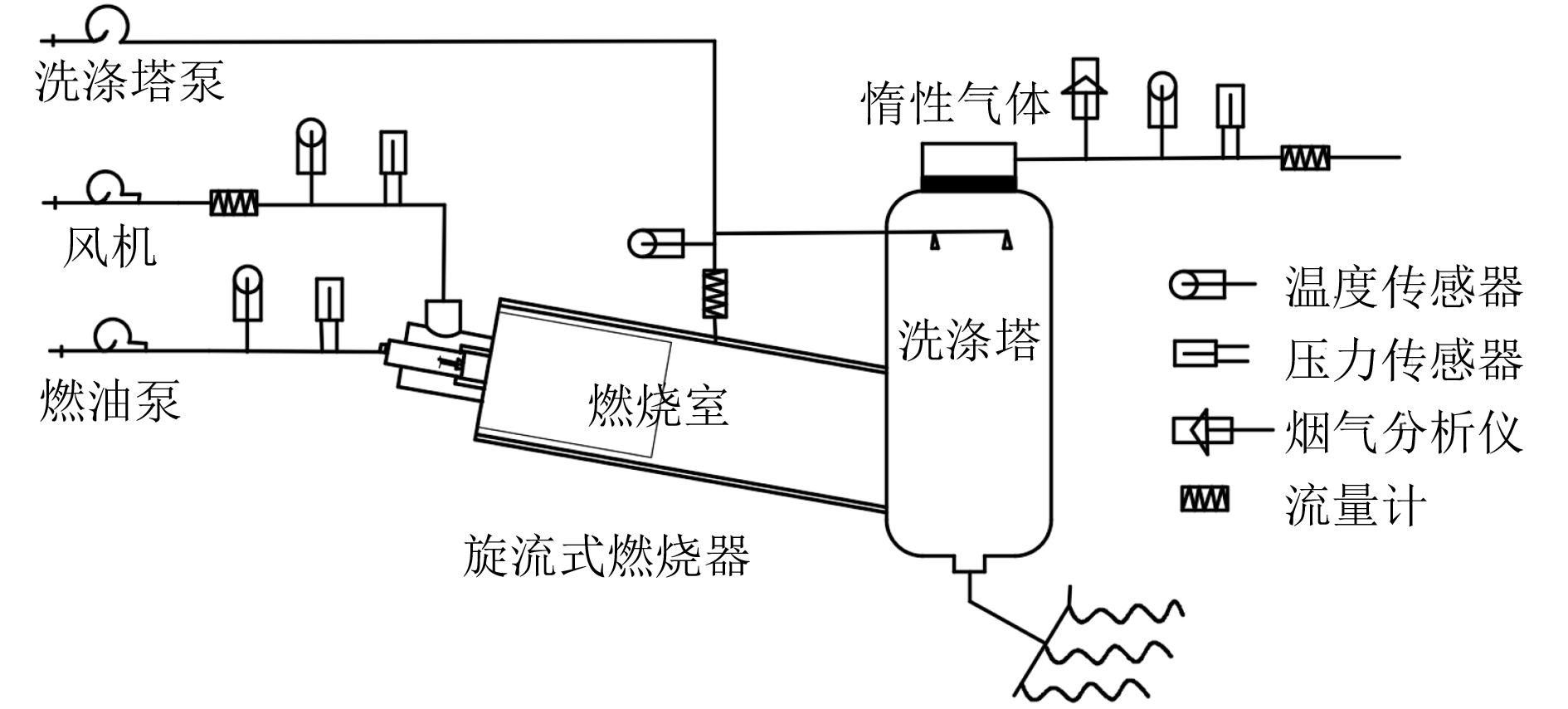

试验原理如图3所示。试验测试只能测得燃烧器进出口气体状态参数,对燃烧室内部燃烧场的流动情况无法真实测量,需要通过仿真手段来模拟燃烧过程。通过模拟的进出口参数和试验数据进行了对比,在额定工况下(即产气量为2 500 m3/h)的对比结果见表2。验证结果表明,数值模拟结果与试验数据基本吻合,说明物理模型的建模、数学模型的选取、网格的划分以及边界条件的处理方案是可行的。

|

图 3 试验原理图 Fig. 3 Test schematic |

|

|

表 2 试验数据与模拟数据 Tab.2 Test data and simulation data |

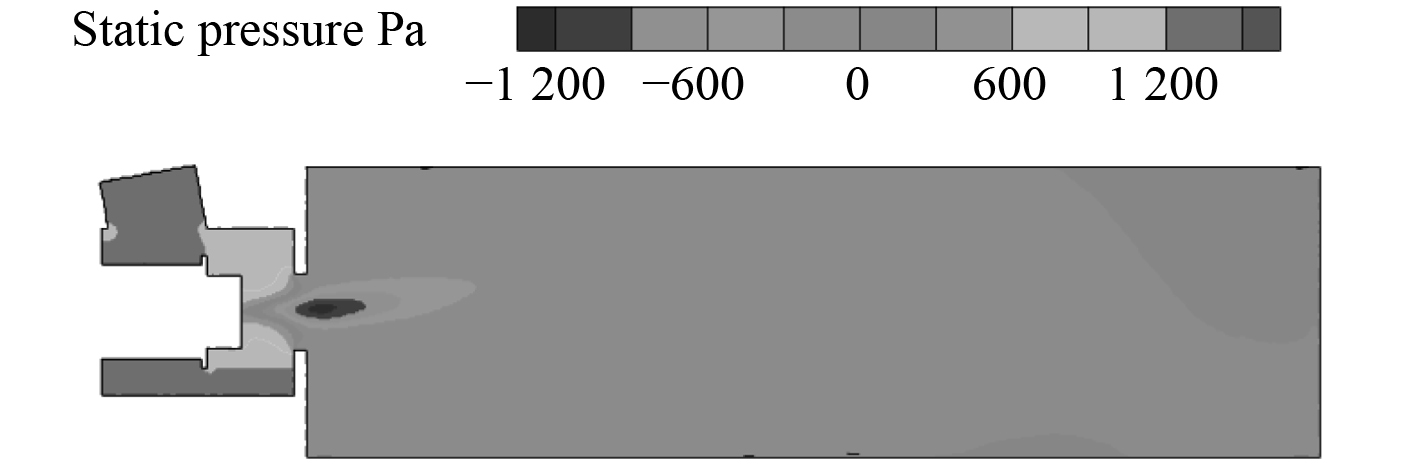

根据上述模型和处理办法,小型旋流燃烧器额定工况下冷态流场模拟结果如图4和图5所示。图4为X=0截面冷态场压力云图。燃烧未发生前压力从进气口到出气口成梯度逐渐降低,燃烧室内部压力较为平均,在喉口位置由于空气流速较大,有负压出现,最低压力为–1 200 Pa。

|

图 4 X=0截面冷态场压力云图 Fig. 4 X=0 sectional cold pressure field |

|

图 5 X=0截面冷态场温度云图 Fig. 5 X=0 section cold temperature field |

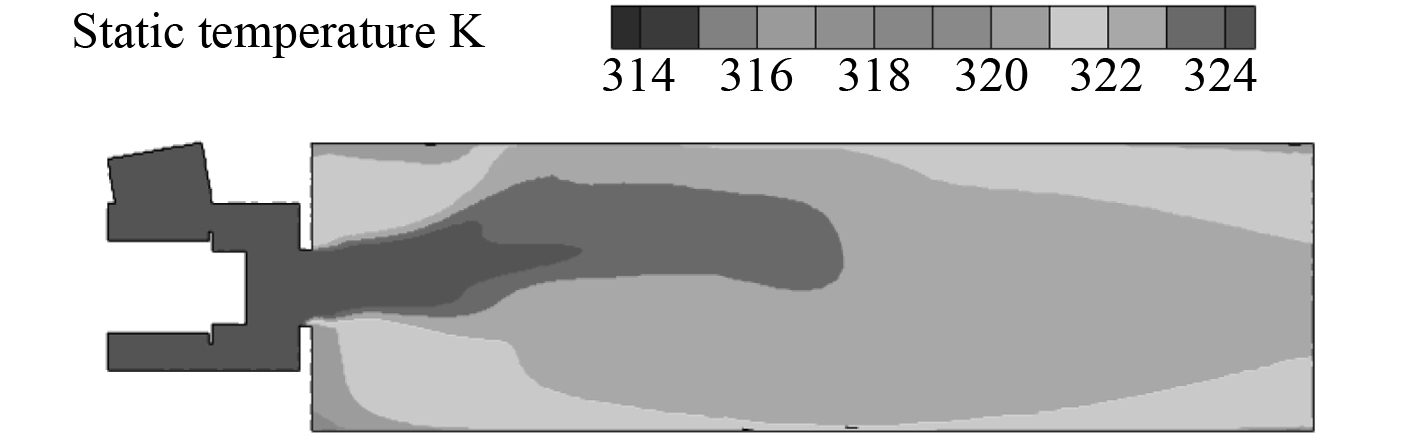

图5为X=0截面冷态场温度云图。图中可以观察到燃烧室内部温度场有明显的梯度变化,且沿着中轴线温度最高,中轴线两边温度逐渐递减,这是由于进气温度高于水冷壁的温度,受到壁面传热影响靠近壁面处温度逐渐降低。图中还可以看出,燃烧室内部温度场明显不对称,靠近上壁面温度变化更大,这是受到进气结构的影响,进气口与燃烧室成90°夹角分布,空气竖直从进气口进入,经过旋流叶片导流后,在燃烧室内部流动时有沿Y轴向上流动的速度分量。

图6为X=0截面冷态场速度云图。图中可以观察到空气在喉口位置流速最大,最大流速为55 m/s,进入燃烧室的空气受到燃烧器结构的影响有向Y轴正方向流动的速度分量,与温度场对应。空气从喉口进入燃烧室区域,此时空间急剧扩大,使得进入燃烧室内部带有一定旋流角度的空气迅速向四周扩散,并在四周形成回流区,沿着Y轴负方向空间区域更大,所以回流更加明显,这有利于燃烧的扩散。

|

图 6 X=0截面冷态场速度云图 Fig. 6 X=0 sectional cold velocity field |

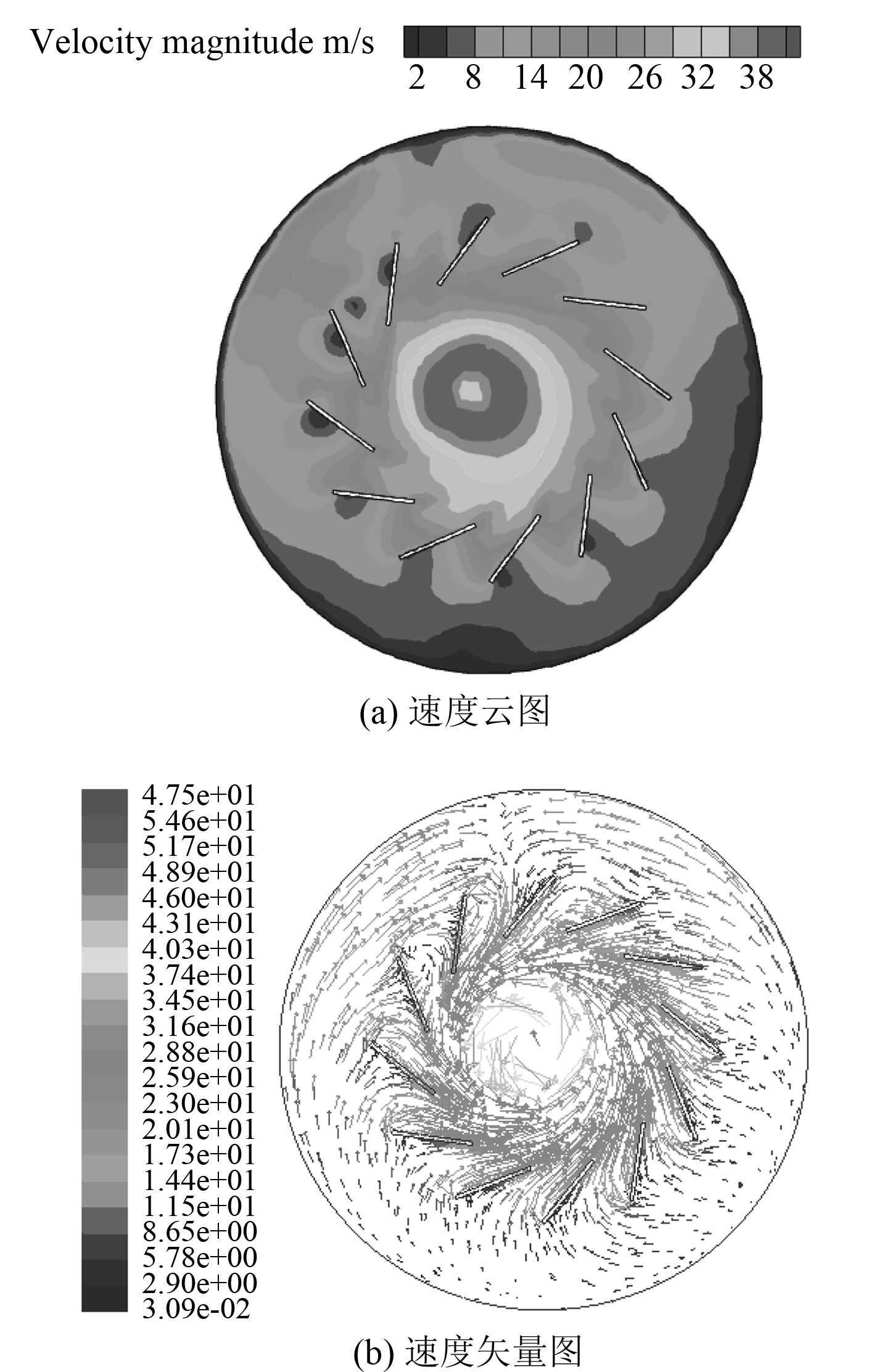

旋流叶片切向截面的速度云图和速度矢量图如图7所示。沿轴向进入的空气经过旋流叶片导流后,速度明显增大,速度方向改变,在靠近旋流器中心处形成强旋流。调风器中心位置,空气流动平稳且流速较低,旋流强度最大的地方在旋流器中心的外围。图7(a)中能够观察到在旋流叶片外圈沿着Y轴正方向有两处速度较大的区域,这是由于该区域更靠近进风口,进口空气绕着喷油器外壁进入调风器时,空气在此处流速更大。

|

图 7 Z=0.39截面 Fig. 7 Z=0.39 section |

冷态空气流动趋于稳定后,主燃烧器喷油点火,油蒸汽与空气在一定浓度一定温度下混合并发生燃烧反应。本文在额定工况下模拟燃烧室内部燃烧过程,燃烧会对烟气的速度、温度和组分浓度等产生很大的影响,因此对其热态流场分布的研究是本文的重点。

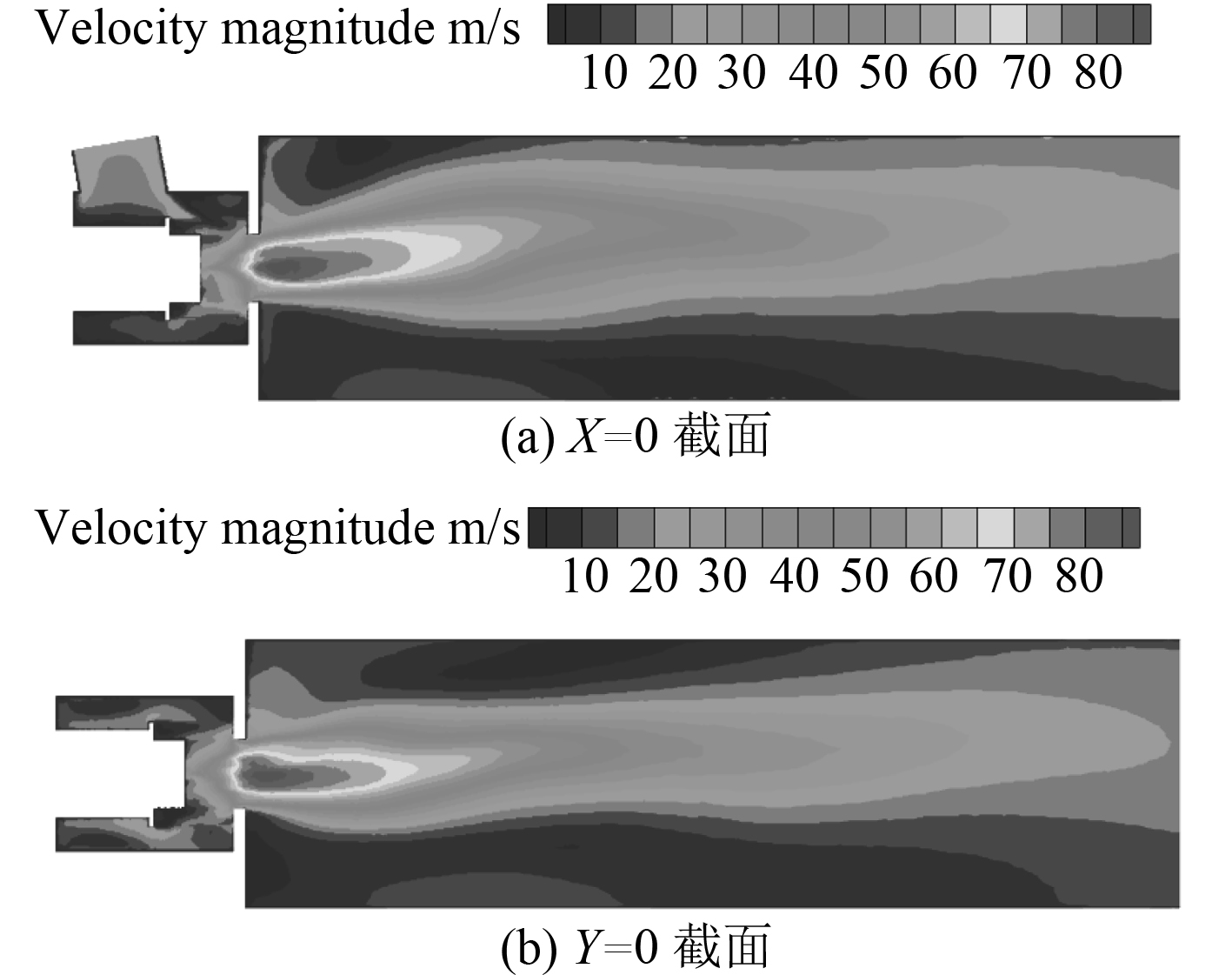

3.2.1 燃烧室速度分布各截面热态场速度云图如图8所示。从图8(a)可以看出,热态场和冷态场的温度云图差别很大,发生燃烧反应时最高速度在喉口处达到了85 m/s,比冷态场增加了30 m/s,这是由于喉口处燃烧扩散十分剧烈,空气受到推动作用速度明显增加。在Y=0截面处速度云图沿着中轴线对称,由于壁面边界层的影响,速度从炉膛中心到壁面成梯度分布。

|

图 8 各截面热态场速度云图 Fig. 8 Thermal velocity field of each section |

图9为热态场的速度矢量分布,其中图9(a)和图9(b)分别表示X=0截面和Z=0.6截面的速度矢量图,描述的都是气相速率。可以看出燃烧室中心区域速度较大,燃料油从喷嘴中高速喷出与气相发生作用,空气在燃料油高速喷雾的作用下,经过一段短距离的加速后,在燃烧室中心区域速度可以达到30~50 m/s。

|

图 9 热态场速度矢量分布 Fig. 9 Hot state velocity vector distribution |

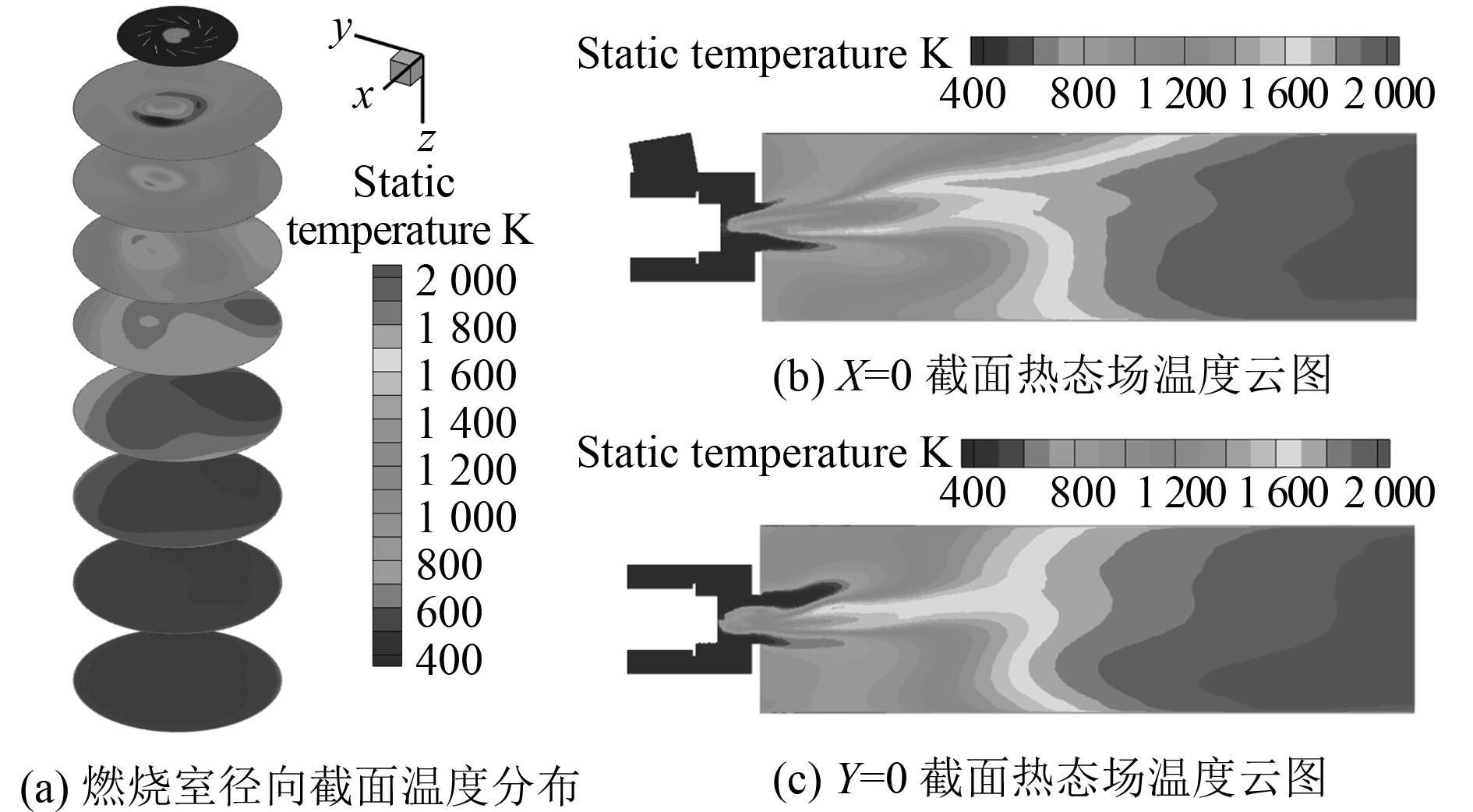

通过数值模拟,得到燃烧室各个区域的温度分布情况,其中图10(a)表示燃烧室9个径向截面的温度分布云图,图10(b)表示X=0截面温度云图,图10(c)表示Y=0截面温度云图。

|

图 10 燃烧室温度分布云图 Fig. 10 Combustion chamber temperature distribution field |

图10(a)中,燃烧室前段温度水平较低,而且分布不均,该区域气化的燃油蒸汽较少,燃烧放热温度较低,且喷油和进气的区域仅集中在燃烧室中心区域,难以使得同Z轴平面的周边区域达到较高温度。燃烧室的中后段是燃烧的核心区域,温度最高达到2 000 K以上,燃烧放热逐渐向四周上展开,温度分布较为均匀,炉膛中后区域空气和蒸发的油雾混合较为充分,烟气混合状态较好。

图10(b)中,整个燃烧器沿着炉膛轴向温度逐渐升高,并在靠近出口位置温度达到最高。燃烧室前中段可以明显看出由温度梯度变化组成的“喷油轨迹”,油雾从喷油口喷出后受到气流速度方向的影响向Y轴正方向偏移,温度变化沿着气流速度成梯度变化。

图10(c)中,温度场变化沿着燃烧室中轴线两侧对称,也可以明显看到由温度场组成的“喷油轨迹”。在喉口位置有两处温度较低的区域,这是由于喷嘴的喷雾半角为30°,喷油速度高达80 m/s,在喉口周边位置油雾来不及扩散,燃烧不充分所以温度较低。

3.2.3 组分分布与燃烧室中化学反应相关的气体主要有氧气、一氧化碳、二氧化碳和水蒸气,数值模拟可以得到它们在燃烧室内部的浓度分布,燃烧器出口处各气体的平均摩尔分数如表3所示。

|

|

表 3 燃烧器出口气体摩尔分数 Tab.3 Burner outlet gas mole fraction |

图11表示X=0截面各物质摩尔分数分布。从图11(a)氧气摩尔分数分布可以看出,在燃烧室的前半段,燃料与空气初步混合,燃烧相对缓慢,因此氧气浓度较高,在燃烧室中后段,随着燃料的蒸发气化,油气扩散均匀,燃烧反应剧烈使得氧气含量急剧降低。从图11(b)一氧化碳摩尔分数分布可以看出,入口区域燃料开始蒸发扩散,该区域燃料浓度较高,不能完全燃烧,会产生大量的一氧化碳,一氧化碳主要集中在火焰的中心位置。从图11(c)二氧化碳摩尔分数分布可以看出,燃烧室的前中段二氧化碳浓度较为平均,燃烧室靠近出口的周边壁面处,二氧化碳浓度明显升高,充分燃烧的区域相对靠后。从图11(d)水蒸气摩尔分数分布可以看出,水蒸气产生的区域与温度场的分布较为相似,在靠近燃烧室出口区域,水蒸气浓度最高。

|

图 11 X=0截面各物质摩尔分数分布 Fig. 11 X=0 section distribution of each substance |

本文针对小型旋流式燃烧器的冷热态流场进行了数值模拟和试验验证,通过对燃烧室中烟气流动的分析发现:

1)冷态场下,由于进口空气与燃烧室炉膛轴向成90°夹角,导致经过调风器旋流进入燃烧室的空气有沿着Y轴正方向的速度分量。

2)热态场下,通过分析发现出口的氧气浓度低于5%,满足出口烟气的要求。但是由于燃烧室内部空气流速较快,整个燃烧场相对靠后,靠近出口位置的一氧化碳未完全反应,在后续改进中可以提出2种解决办法:一是扩大喉口直径,降低进口空气流速;二是增加燃烧室长度,延长燃烧反应,使燃烧更加完全。

| [1] |

闫伟. 成品油轮惰气发生器(IGG)系统原理及管理建议[J]. 科技信息, 2011(7): 80+426. YAN Wei. Principles and management suggestions of product oil tank inertia generator (IGG) system[J]. Science and Technology Information, 2011(7): 80+426. |

| [2] |

杨博雯. WNS燃油锅炉水处理质量评价及其燃烧的数值模拟[D]. 西安: 西北大学, 2016. YANG Bowen. Water quality evaluation of WNS oil-fired boiler and numerical simulation of combustion[D]. Xi′an: Xi′an: Northwest University, 2016. |

| [3] |

邱冰冰, 杨步云, 李文科. 配风比对燃油燃烧器燃烧过程影响的数值模拟[J]. 安徽工业大学学报(自科版), 2001, 26(1): 5-8. QIU Bingbing, YANG Buyun, LI Wenke. Numerical simulation of influence of air distribution ratio on combustion process of oil burner[J]. Journal of Anhui University of Technology, 2001, 26(1): 5-8. |

| [4] |

陈朝晖, 程勇, 王远成. 旋流燃烧室内冷态和热态流场的三维数值模拟分析[J]. 化工机械, 2007, 34(1): 12-18. CHEN Zhaohui, CHENG Yong, WANG Yuancheng. Three-dimensional numerical simulation analysis of cold and hot flow fields in a swirling combustion chamber[J]. Chemical Industry, 2007, 34(1): 12-18. DOI:10.3969/j.issn.0254-6094.2007.01.004 |

| [5] |

温正, 石良臣, 任毅如. FLUENT流体计算应用教程[M]. 清华大学出版社, 2009.

|

| [6] |

姚寿广, 付德钢, 马哲树. 旋流器进风宽度对文丘里调风器出口流场的影响[J]. 燃烧科学与技术, 2003, 9(1): 93-95. YAO Shouguang, FU Degang, MA Zheshu. Influence of vortex inlet width on the flow field of Venturi ventilator outlet[J]. Journal of Combustion Science and Technology, 2003, 9(1): 93-95. DOI:10.3321/j.issn:1006-8740.2003.01.018 |

| [7] |

许春伟. Omega型烟气流程的燃油锅炉内燃烧与传热研究[D]. 大连: 大连理工大学, 2015. XU Chunwei. Study on combustion and heat transfer in oil-fired boilers of Omega-type flue gas process[D]. Dalian: Dalian University of Technology, 2015. |

| [8] |

温正, 石良臣, 任毅如. FLUENT流体计算应用教程[M]. 清华大学出版社, 2009.

|

2020, Vol. 42

2020, Vol. 42