2. 南通中远海运川崎船舶工程有限公司,江苏 南通 226005

2. Nantong COSCO Shipping Kawasaki Company, Nantong 226005, China

近些年,计算机技术的发展带动了武器的制导精度,使得舰船在执行任务过程中受到攻击的风险日益增大。为了应对舰船遭受武器攻击的风险,提高舰船的防护性能显得尤为重要,因此需要不断创新发展新型的舰船防护结构。

最早研究并使用复合材料的国家是美国,并且复合材料的使用数量也保持领先。美国早在20世纪40年代就成功研制出玻璃钢,在60年代就规定,船体长度小于16 m的舰船,必须全部使用复合材料用于船的建造中。国内方面,袁天等[1]基于Ls-dyna软件研究钢板/凯夫拉纤维细微结构的有限元模型爆炸响应。表明凯夫拉层可以增强钢板的抗爆性能。仲强等[2]运用Ls-dyna数值模拟了陶瓷/液舱复合结构的抗侵彻机理,再现了陶瓷/液舱复合结构在弹体冲击下失效模式。胡年明等[3]通过有限元仿真方法,分析3种不同厚度的凯夫拉纤维层合板及UHMWPE层合板在圆柱体、球体、立方体3种弹丸冲击作用下的变形破坏情况,得到3种层合板总体变形破坏模式。

本文以金属为面板的金属/陶瓷复合材料和以陶瓷为面板的陶瓷/金属复合材料,研究材料不同的配置顺序对舰船防护结构的抗爆性能的影响。在此基础上,研究复合材料层合板的位置对防护结构安全的影响。

1 材料参数炸药的材料由材料模型和状态方程共同描述,用关键字*MIGH_EXPLOAT_HSIVE_BURN来定义材料模型 。爆轰压力、单位体积内能

| $ P = A\left( {1 - \frac{\omega }{{{R_1}V}}} \right){e^{ - {R_1}V}} + B\left( {1 - \frac{\omega }{{{R_2}V}}} \right){e^{ - {R_2}V}} + \frac{{\omega E}}{V} \text{。} $ | (1) |

式中:

用关键字*EOS_LINEAR_POLYNOMIAL描述空气的状态方程[6]。线性多项式状态方程表示单位初始体积内能的线性关系。

| $ P = {C_0} + {C_1}\mu + {C_2}{\mu ^2} + {C_3}{\mu ^3} + \left( {{C_4} + {C_5}\mu + {C_6}{\mu ^2}} \right)E \text{。} $ | (2) |

其中:

| $ \mu = \frac{1}{V} - 1 \text{。} $ | (3) |

式中:

水的状态方程用关键字*EOS_GRUNEISEN描述[6]。GRUNEISEN状态方程并入了3次冲击速度-质点速度,其压缩材料压力定义为:

| $ P = \frac{{{\rho _0}{C^2}\mu \left[ {1 + \left( {1 - \dfrac{{{\gamma _0}}}{2}} \right)\mu - \dfrac{\alpha }{2}{\mu ^2}} \right]}}{{{{\left[ {1 - \left( {{S_1} - 1} \right)\mu - {S_2}\dfrac{{{\mu ^2}}}{{\mu + 1}} - {S_3}\dfrac{{{\mu ^3}}}{{{{\left( {\mu + 1} \right)}^2}}}} \right]}^2}}} + \left( {{\gamma _0} + \alpha \mu } \right)E\text{。} $ | (4) |

式中:

陶瓷夹层选用计算效率高效,且适合描述玻璃、陶瓷等脆性物质的破坏形式和损伤程度的JH-2模型[5]陶瓷材料的参数如下:密度

金属(钢)面板的本构模型选用适合描述与应变率相关、可考虑失效的双线性随动塑性材料模型(Plastic-Kinematic),钢板为Q235钢,密度7 830.0 kg/m3,弹性模量2.07×1011 Pa,泊松比为0.28。

2 复合材料防护结构设计本节以金属为面板的金属/陶瓷复合材料和以陶瓷为面板的陶瓷/金属复合材料,研究材料不同的配置顺序对防护结构安全的影响。目前用于摧毁水面舰艇的鱼雷装药量在200~500 kg之间,模型中选取高爆炸药300 kg,折合成TNT当量约为500 kg,各舱室之间的距离选取1 m[4]。

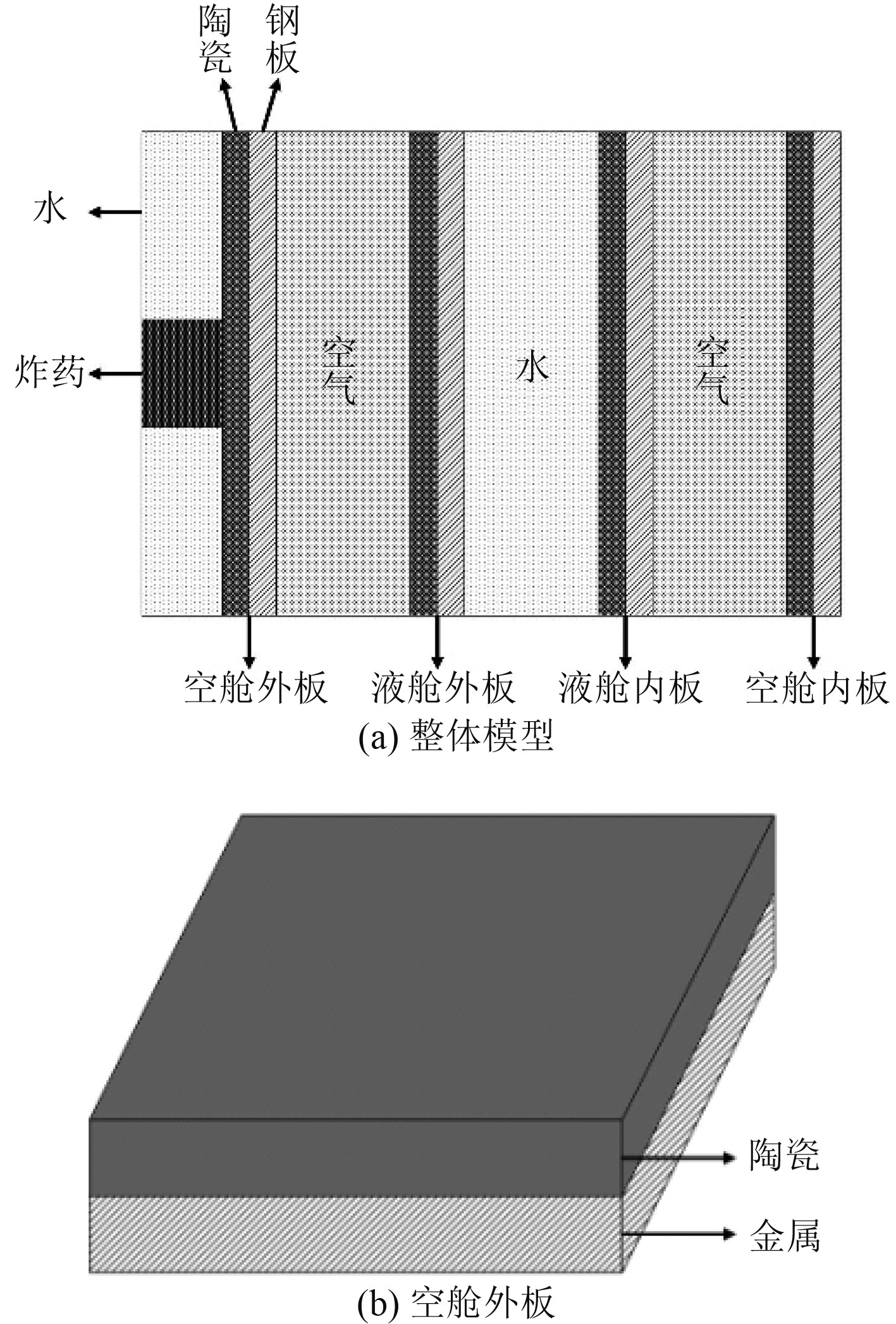

2.1 金属/陶瓷复合材料的抗爆性能以金属为面板、陶瓷为背板组成的复合材料研究防护结构的抗爆炸冲击波性能(见图1),面板与背板的厚度配置为10 mm:10 mm。

|

图 1 模型图 Fig. 1 The model |

图2为金属/陶瓷复合材料的损伤变形图。可见第1层金属面板的破口直径达1 m,陶瓷背板破口直径达0.8 m,第2层金属面板没有破口只产生轻微凹陷,陶瓷背板产生一直径达0.7 m的破口。爆炸冲击波在高速冲击第2层金属面板时,应力瞬间急剧增大,接触面处产生应力集中现象使面板中心破坏,当压缩应力波传到陶瓷背板后,陶瓷背板反射回拉伸应力波作用于金属面板,抵消掉一部分冲击波延缓面板的破碎。第3层的金属面板由于厚度较大,反射应力波传播时间较长,因此无破口产生,同时由于陶瓷背板没有有效支撑,因此产生一直径0.7 m的破口。

|

图 2 损伤变形图 Fig. 2 Damage deformation |

以陶瓷为面板、金属为背板组成的复合材料研究防护结构的抗爆炸冲击波性能(见图3),面板与背板的厚度配置为10 mm:10 mm,其他参数相同。

|

图 3 模型图 Fig. 3 The model |

图4为陶瓷/金属复合材料的损伤变形图。第1层陶瓷面板的破口直径达0.8 m,金属背板破口直径达1 m,第2层陶瓷面板没有破口只产生轻微凹陷,金属背板产生的破口直径达0.5 m,通过破口的比较可见陶瓷/金属复合材料的损伤变形小于金属/陶瓷复合材料的损伤变形。

|

图 4 损伤变形图 Fig. 4 Damage deformation |

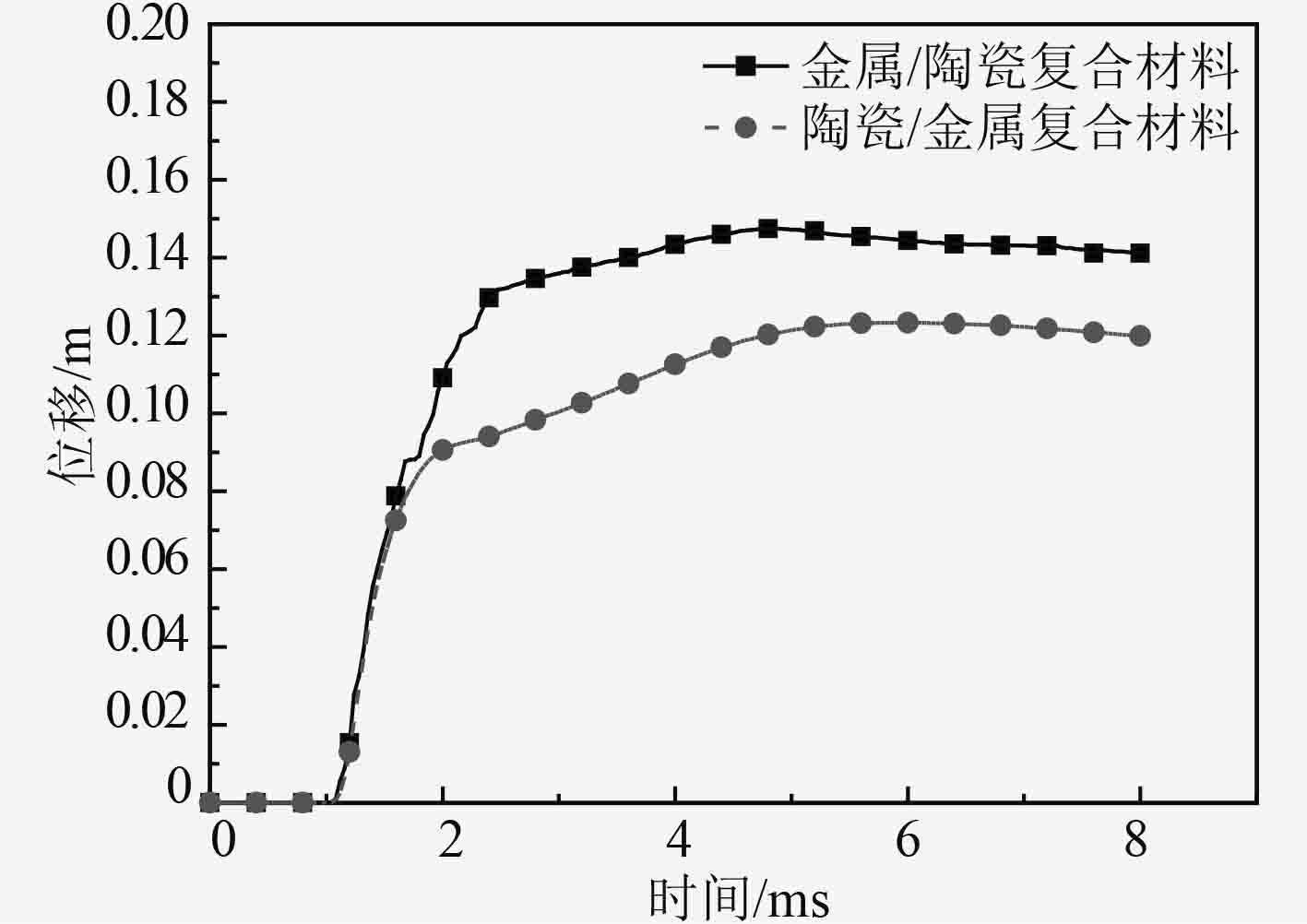

图5为2种不同面板配置的液舱外板中心处的位移曲线,可以看到金属/陶瓷复合材料的最大位移为0.147 m,陶瓷/金属复合材料的最大位移为0.123 m,很明显陶瓷/金属复合材料的抗爆炸冲击性能远远优于金属/陶瓷复合材料的抗爆炸冲击性能。

|

图 5 液舱外板中心单元位移-时间历程曲线 Fig. 5 Displacement-time curves of central point in outer panel of liquid cabin |

考虑到如果防护结构中各舱室的板材都设置为复合材料,虽然能够达到良好的防护效果,但舰船自重增加,并且建造复杂拖延了舰船制造的进度。在保证舰船抗爆能量的基础上,本节将减少防护结构中复合材料设置的层数,并研究复合材料层合板放置的位置对防护结构抗爆炸冲击性能的影响。

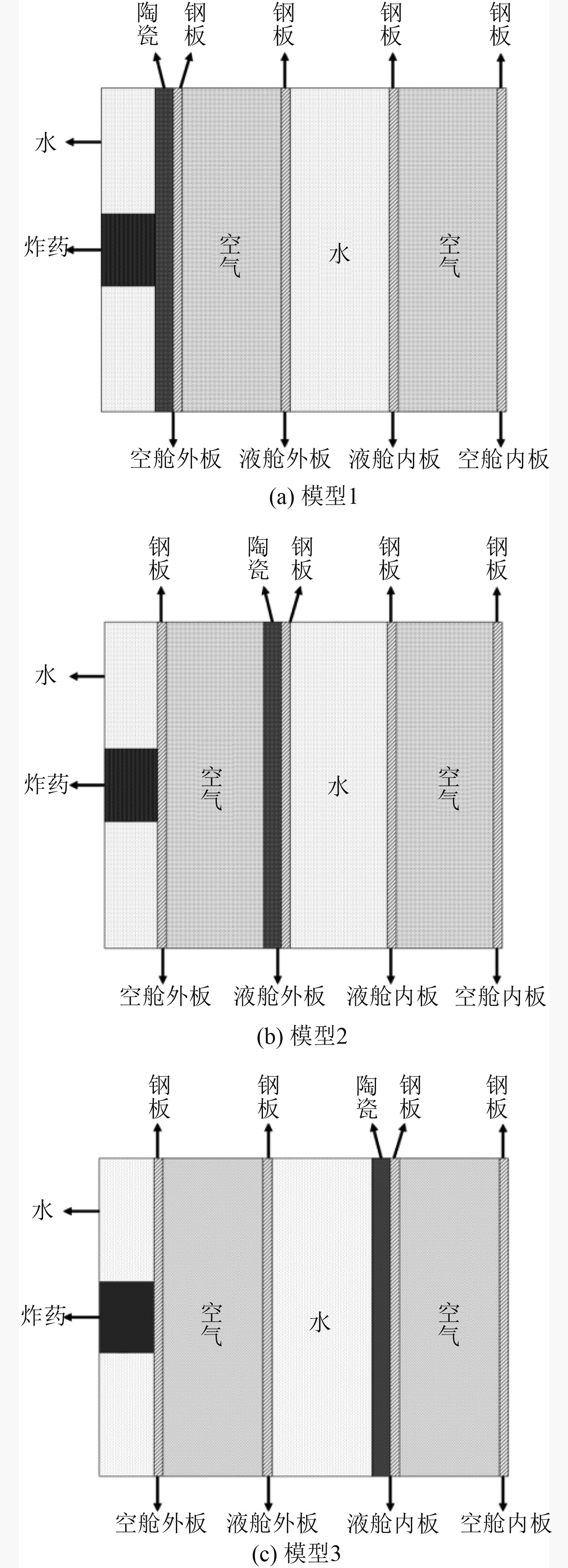

3.1 有限元模型为比较水下接触爆炸作用下复合材料层合板位置对防护结构抗爆性能的影响,建立了6种模型,分别将复合材料设置在空舱外板、液舱外板及液舱内板,其余设置为钢板,如图6所示。

|

图 6 模型布置图 Fig. 6 The model |

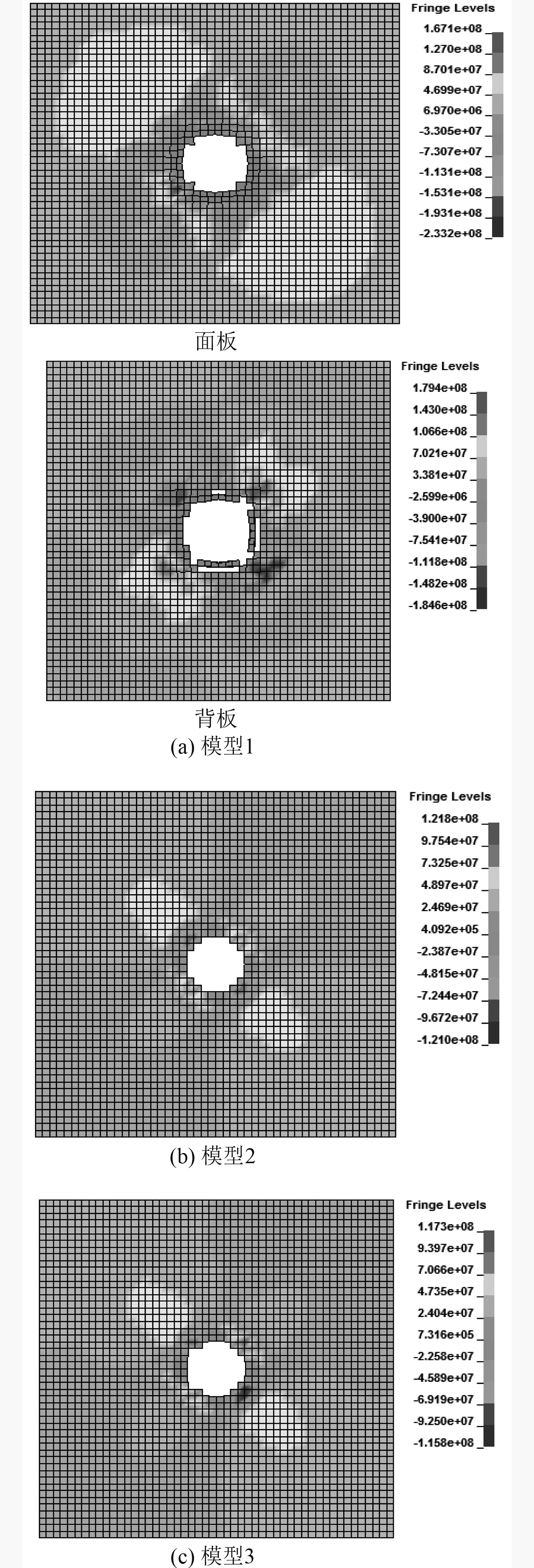

图7为6种模型空舱外板的损伤变形图。可以看出,空舱外板的破口直径大致相同,而液舱外板均无破口产生。

|

图 7 损伤变形图 Fig. 7 Damage deformation |

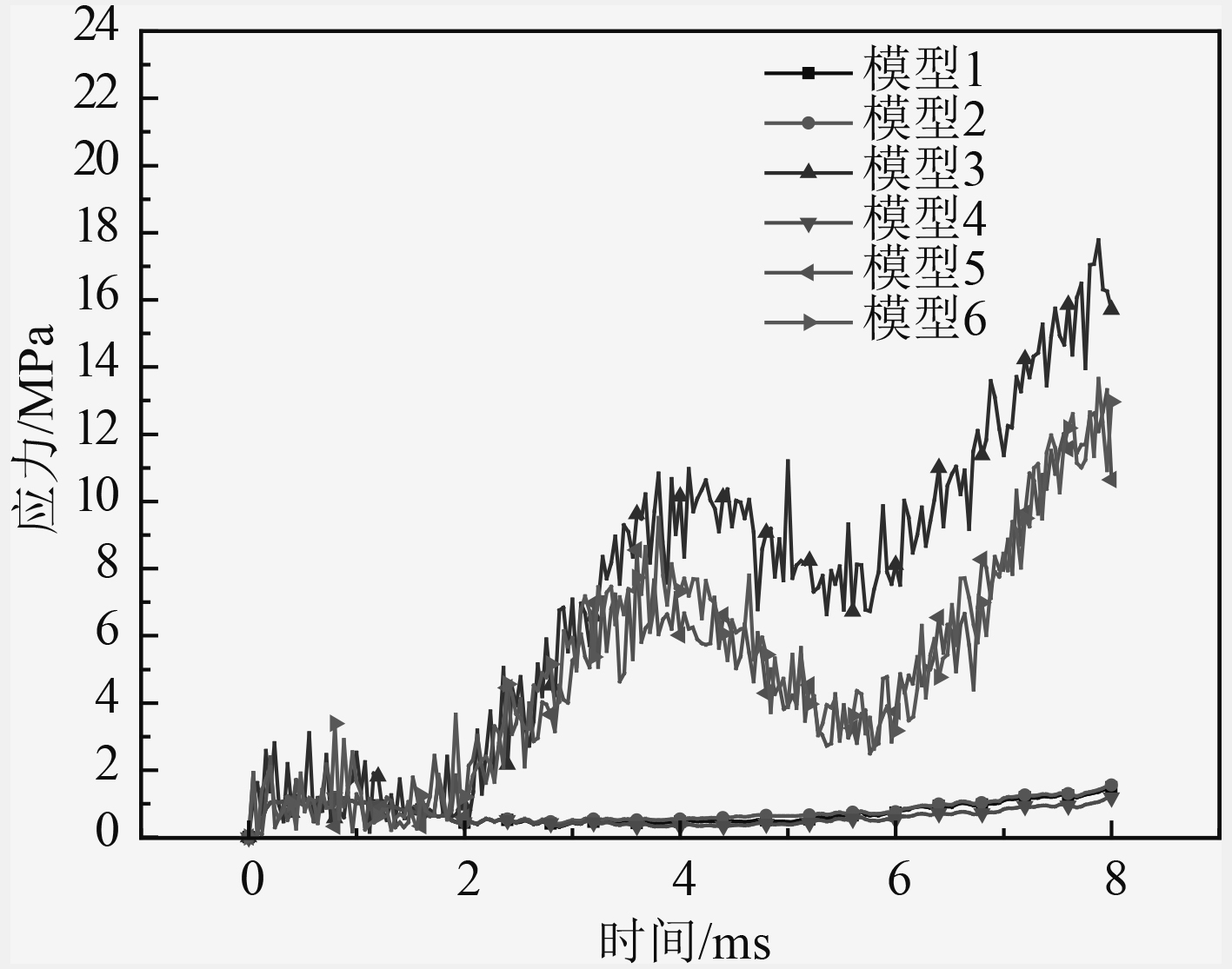

图8为6种模型液舱内板中心处应力的对比曲线。对于最内层结构,其遭受破坏的程度直接影响整个防护结构的安全性。可以看出,模型3、模型5、模型6的液舱内板中心处应力明显高于模型1、模型2、模型4的,而模型3、模型5、模型6的液舱内板均设置复合材料,模型1、模型2、模型4的液舱内板没有设置复合材料。对模型1、模型2、模型4进行比较,可以看出,虽然模型4设置了2层复合材料,但与设置一层复合材料的模型1、模型2比较应力没有明显的减小。模型1液舱内板中心处的最大应力为1.4 MPa,模型2液舱内板中心处的最大应力为1.6 MPa略大于模型1。

|

图 8 有效应力对比曲线 Fig. 8 Effective stress contrast curves |

表1为6种模型的吸能比较。可以看出,由于液舱外板距离炸药较远,受到的爆炸冲击及爆轰产物的作用较小,吸收的能量远小于空舱外板,说明空舱外板在舷侧防护结构中起主要吸能作用。

|

|

表 1 吸能比较 Tab.1 Energy absorption |

模型2、模型4、模型5的空舱外板均设置复合材料,而复合材料设置在空舱外板时,防护结构的空舱外板及液舱外板吸收的能量总和明显大于复合材料设置在液舱外板时吸收的能量,说明复合材料设置在空舱外板时,最外2层板能将爆轰波产生的能量通过自身的塑性变形消耗吸收,从而减少对内层结构的侵彻,而最外2层板对舱室内设备及人员的保护起到至关重要的作用,因此复合材料设置在空舱外板时能有效地保护舱内设备及人员。

通过各项参数的对比分析可以看出,当复合材料层合板设置在空舱外板时,舰船的抗爆炸冲击性能及机动性能相对较优。

4 结 语在考虑复合材料防护结构抗爆性的同时,兼顾其机动性,设计科学的结构形式,研究双层复合材料层合板,设计不同的结构参数,得出如下结论:

1)陶瓷为面板时,复合材料的抗爆炸冲击性能远远优于金属为面板的复合材料。

2)复合材料层合板设置在空舱外板比设置在液舱外板时,舰船的抗爆炸冲击性能更优。

| [1] |

袁天, 孔祥韶, 吴卫国. 钢板/凯夫拉层合结构爆炸响应数值分析[J]. 中国舰船研究, 2016, 11(5): 84-90. DOI:10.3969/j.issn.1673-3185.2016.05.013 |

| [2] |

仲强, 侯海量, 朱锡, 等. 陶瓷/液舱复合结构抗侵彻数值分析[J]. 爆炸与冲击, 2017, 37(3): 510-519. DOI:10.11883/1001-1455(2017)03-0510-10 |

| [3] |

胡年明, 陈长海, 侯海量, 等. 高速弹丸冲击下复合材料层合板损伤特性仿真研究[J]. 兵器材料科学与工程, 2017(3): 60-70. |

| [4] |

张馨, 王善, 陈振勇, 等. 水下接触爆炸作用下加筋板的动态响应分析[J]. 系统仿真学报, 2007, 19(2): 257-260. DOI:10.3969/j.issn.1004-731X.2007.02.008 |

| [5] |

Jing ZHANG, Xinghua SHI, GUEDESSOARES C. Experimental study on the response of multi-layered protective structure subjected to underwater contact explosions[J]. International Journal of Impact Engineering, 2017, 100: 23-34. DOI:10.1016/j.ijimpeng.2016.10.004 |

| [6] |

赵海鸥. LS. DYNA动力分析指南[M]. 北京: 兵器工业出版社, 2003.

|

2020, Vol. 42

2020, Vol. 42