2. 中国船舶重工集团公司第七一三研究所,河南 郑州 450015

2. The 713 Research Institute of CSIC, Zhengzhou 450015, China

舰载补给起重机是一种常见的工程装备,可用于舰与补给船之间的物资运输。但是舰载补给起重机在工作时,被起吊的柱状箱体会受到舰船摇荡、风载、起重机运动的影响,发生不规律的摇摆,影响柱状箱体的运输[1]。因此本文对起重机吊运的柱状箱体在各影响因素的作用下产生的摇摆运动规律进行了仿真。

本文以一种长约9 m,直径0.85 m,质量约5 t的均匀柱状箱体为研究对象,海况条件设置为3级到4级。

1 海况作用下舰船摇荡分析舰载补给起重机的底座固定在舰船的甲板上,所以起重机吊重运动情况受到了舰体运动的影响。舰船在航行、停泊时会因为受到风、浪、流、涌的影响而产生复杂的摇荡运动[2],为了使问题简化,做如下假设:

1)将舰体假设为刚性体,忽略弹性形变;

2)假设作用于舰体上的波浪为规则波,并且忽略吃水和波浪的非线性影响;

3)舰体的摇荡是微幅的;

4)各种外力作用相互独立,可线性叠加。

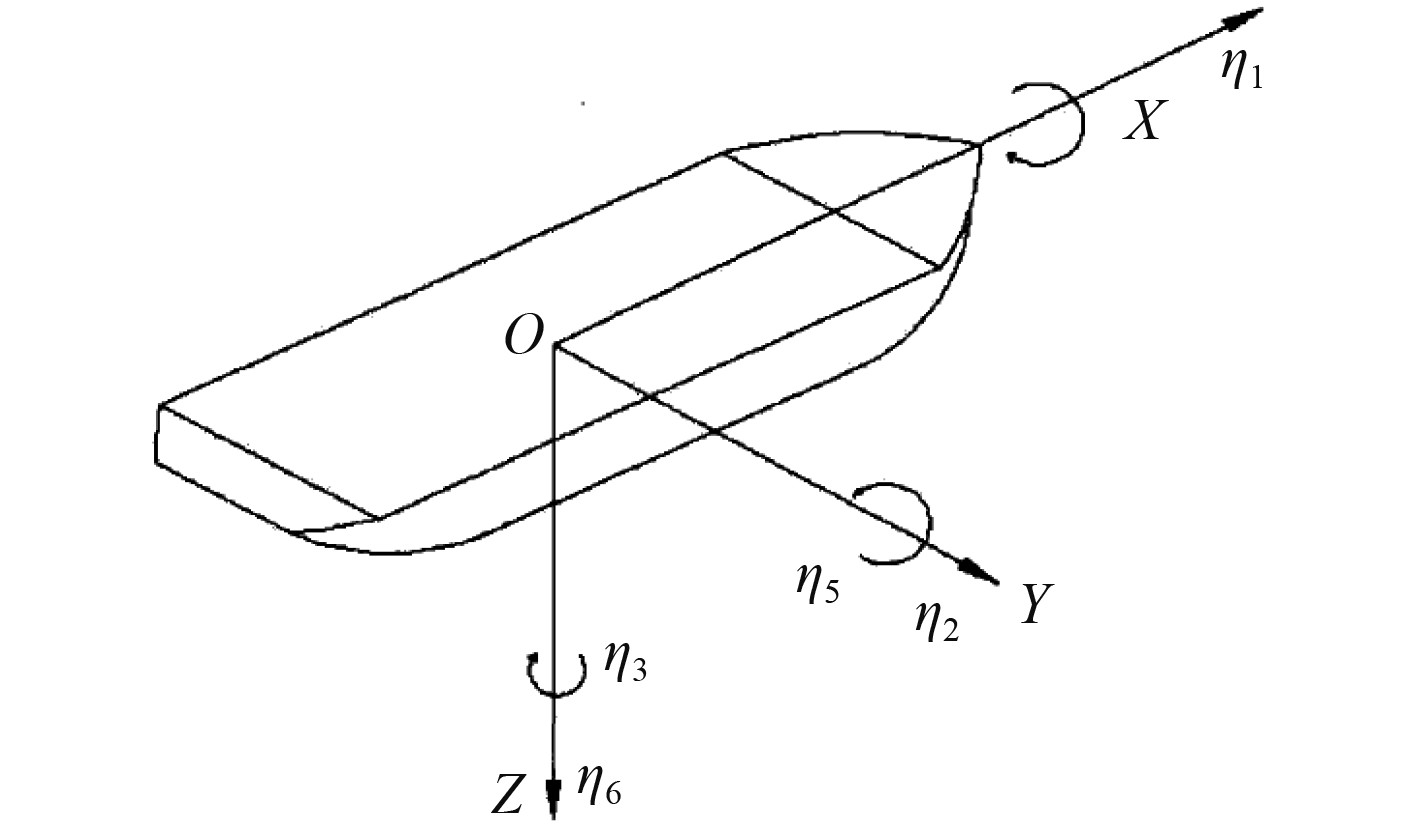

根据以上4条假设,当舰体在海水中受到激励后,可以围绕其原有平衡点进行6个自由度的摇荡运动。图1为萨尔维森坐标系,用来描述舰体在海浪中的运动,图中OXYZ为随船坐标系,原点设在水面上。通过中心O的纵轴、横轴与竖轴的往复振荡分别为纵荡η1、横荡η2、垂荡η3。绕OX,OY,OZ三个轴的角振荡分别为纵摇η4、横摇η5、首摇η6[3]。

|

图 1 描述舰船摇荡的萨尔维森坐标系 Fig. 1 Salvesen coordinate system discribing the sway of the ship |

对于安装在甲板上的装填起重机以及被吊运的柱状箱体,舰船的横摇、纵摇和垂荡会造成较大的影响,因此本研究中主要针对这3种摇荡运动进行分析和研究。

2 舰船摇荡对柱状箱体摇摆的影响仿真在柱状箱体吊运的过程中,柱状箱体的摇摆情况会受到舰船摇荡的影响。由于舰船摇荡是一个复杂的、多自由度耦合的过程,且连接柱状箱体和起重机的是柔性的钢丝绳,故柱状箱体会发生复杂的摇摆运动,通过理论计算很难求得其精确的运动规律。因此,本文采用动力学仿真的形式研究各种因素对柱状箱体的影响,使用的软件为MSC.Adams。

本课题研究过程中对实际情况进行了一定的简化,以一种长约9 m,直径0.85 m,质量约5 t的均匀柱状箱体为研究对象,假设舰船的横摇、纵摇、垂荡为相互独立的正弦函数[4]。

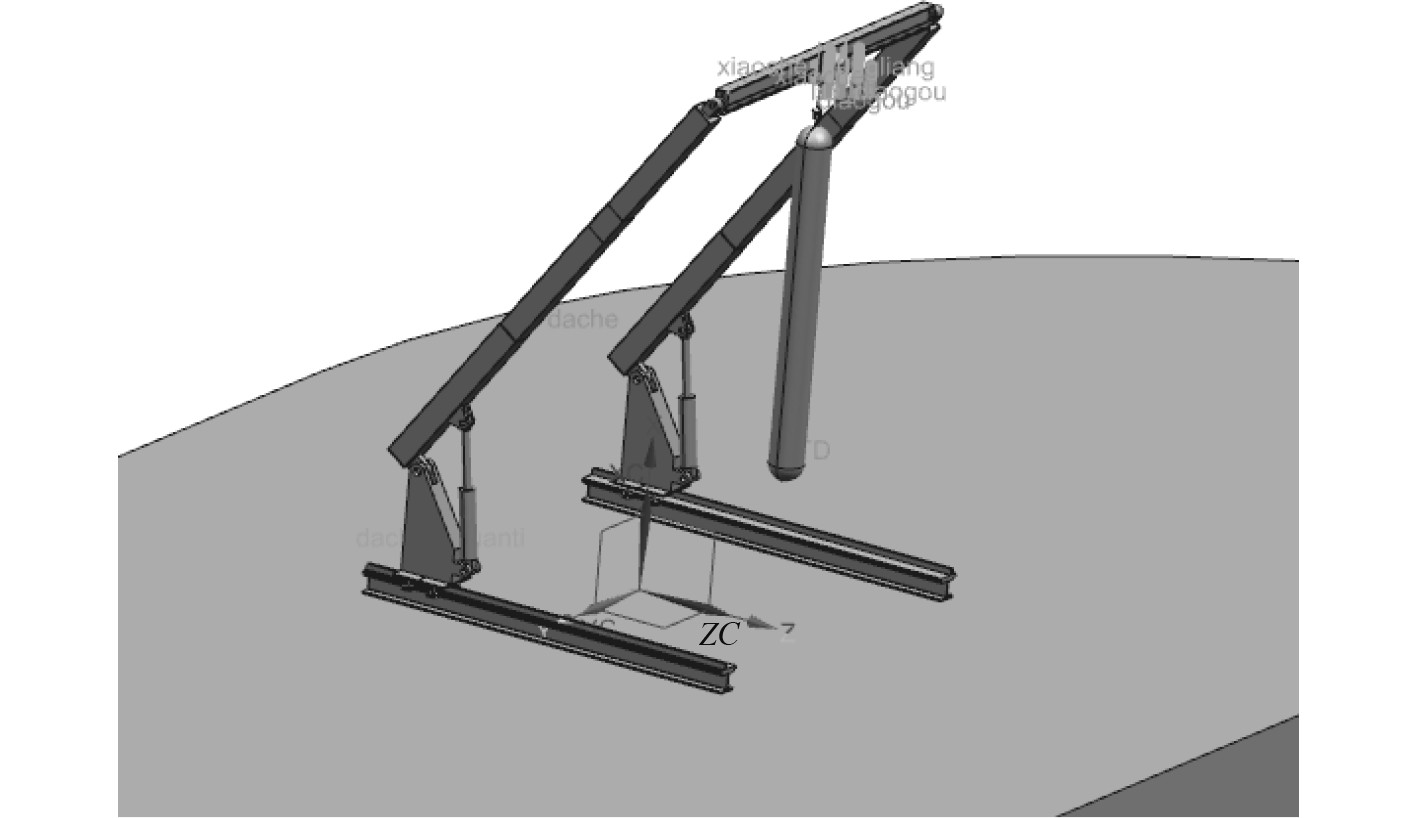

2.1 Adams动力学仿真模型的建立为得到仿真计算的虚拟样机,首先使用三维建模软件NX10.0建立了舰体、装填起重机和柱状箱体的简化模型,如图2所示。在该模型的建立过程中,根据计算需求对装填起重机门架、大小车、轨道等结构的细节进行简化处理,突出它们之间的连接、配合关系和质量属性,以便在对计算精度影响较小的情况下节省算力,提高效率[5]。

|

图 2 舰载补给起重机及柱状箱体三维模型 Fig. 2 3D model of marine ship crane and cylindrical box |

钢丝绳的仿真计算是本次动力学仿真中的关键一环。钢丝绳是起重机系统中唯一的柔性体,起着连接小车和柱状箱体的作用。起重机和舰体一起做摇荡运动时,由于钢丝绳的存在,柱状箱体的运动规律会发生很大变化。由于Adams软件不能对大变形的柔性体直接进行建模,所以只能采用相关的方法来模拟起重机的钢丝绳。钢丝绳动力学模型的建立方法主要有以下4种:

1)通过有限元软件生成的MNF模态中性文件,生成带有网格的柔性体以此来模拟钢丝绳。这种方法能够较好的模拟钢丝绳的整体性能,但是这种方法计算量大,耗时长,在实际工程计算中并不适用;

2)采用多段线(polyline)建立起重机的钢丝绳,该种方法主要侧重于体现钢丝绳与滑轮之间运动的同步情况,不能反映钢丝绳的摆动和拉伸问题;

3)建立许多通过球铰副连接的小圆柱段模拟钢丝绳,该种方法能够较好地模拟钢丝绳的摆动情况,但是不能实现钢丝绳与滑轮之间的相对运动;

4)建立许多小圆柱段,各个小圆柱段之间通过轴套力连接来模拟钢丝绳。该种方法能够较好的模拟钢丝绳的特性,但是由于小圆柱段之间需要添加大量接触力,接触力过多会使仿真计算时间成倍加长[6]。

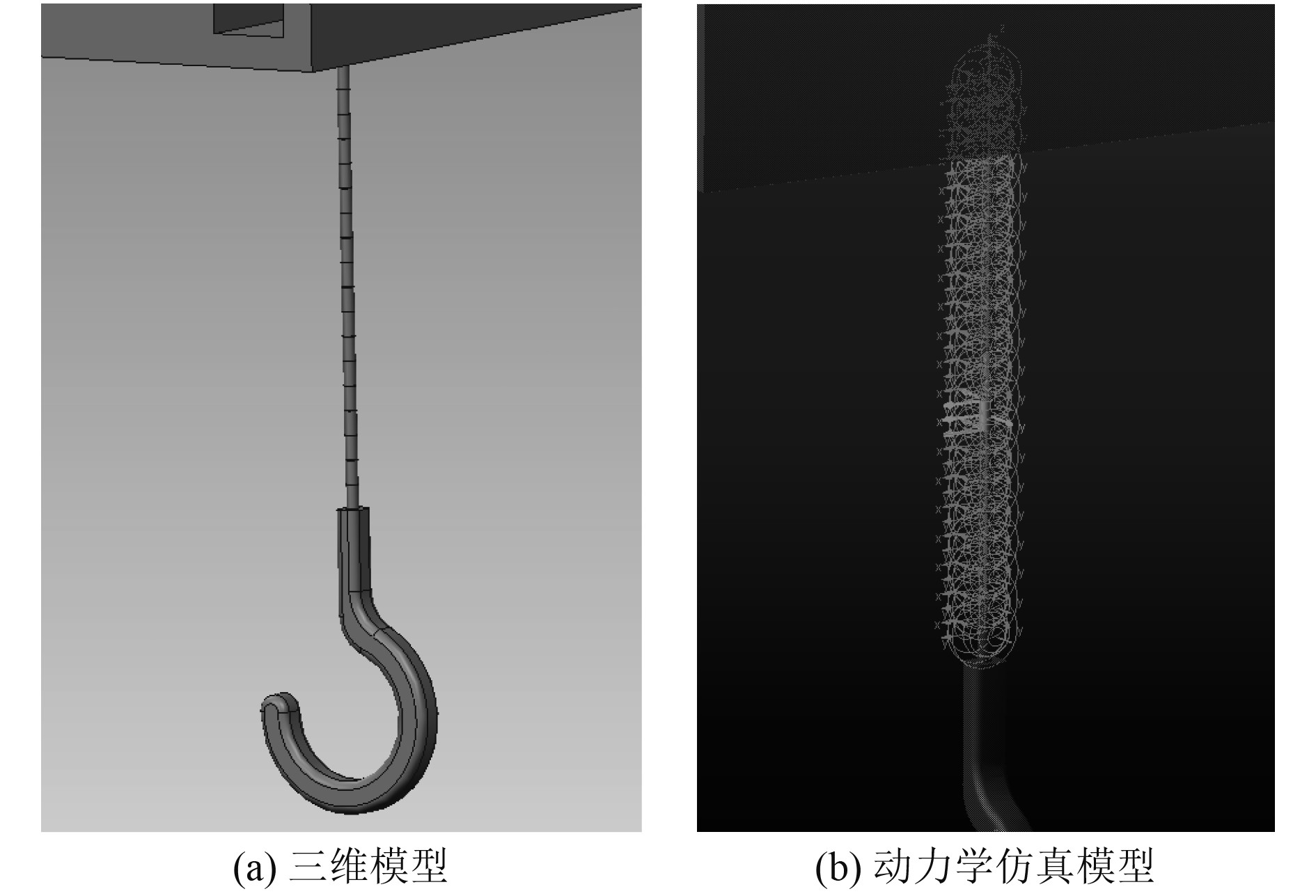

由于钢丝绳的质量和弯曲刚度与柱状箱体的质量相比非常小,故在本次研究中,可以忽略钢丝绳的伸缩、受力、与滑轮之间的运动同步情况和作用力,因此综合分析以上几种模拟方式后选择使用方法3进行钢丝绳的仿真,在建模时将钢丝绳建立成多个小圆柱段连接的形式,导入到Adams软件后在相邻小圆柱段之间添加球铰副,得到的钢丝绳模型如图3所示。其力学性质与实际钢丝绳相近,并且可以通过减小圆柱段长度、增加圆柱段数量来增加仿真精度[7]。

|

图 3 钢丝绳的三维模型和仿真模型 Fig. 3 3D model and dynamic simulation model of wire rope |

受到Adams约束的限制,无法对单个物体施加多自由度耦合的运动,因此为了模拟舰体的摇荡,需要建立两个辅助几何体,根据总体坐标系的方向,设为axis_y和axis_z。这2个几何体的作用是充当舰船横摇、纵摇的旋转轴,形状为圆柱体,轴线通过对应方向的舰体摇荡平衡点,如图4所示[8]。

|

图 4 辅助几何体axis_y和axis_z Fig. 4 Auxiliary geometry axis_y and axis_z |

向仿真模型中添加运动副,在舰体和axis_z间添加旋转副,以axis_z的轴线为轴,命名为JOINT_zongyao;在axis_y和axis_z间添加旋转副,以axis_y的轴线为轴,命名为JOINT_hengyao;在axis_y和模型地面Ground之间添加滑动副,方向为竖直向上,命名为JOINT_chuidang。由于研究海况的影响时需排除其他各方面的影响,需要将整个系统的刚性部分固定,因此将舰体、小车、起重臂架、横梁和小车之间依次添加固定约束,保留钢丝绳单元和吊钩、柱状箱体间的球铰副。

为了模拟舰体的摇荡,向JOINT_zongyao,JOINT_hengyao和JOINT_chuidang处添加对应的正弦驱动函数,控制舰体位移的变化规律。根据地面坐标系标记点gnd的方向,在柱状箱体质心处建立标记点MARKER_celiang用于测量柱状箱体质心的角度偏移,其方向与gnd相同。建立2个系统变量variable_ay和variable_az,获取标记点MARKER_celiang和gnd之间绕Y轴和Z轴的角位移,并将单位由弧度转换为角度。

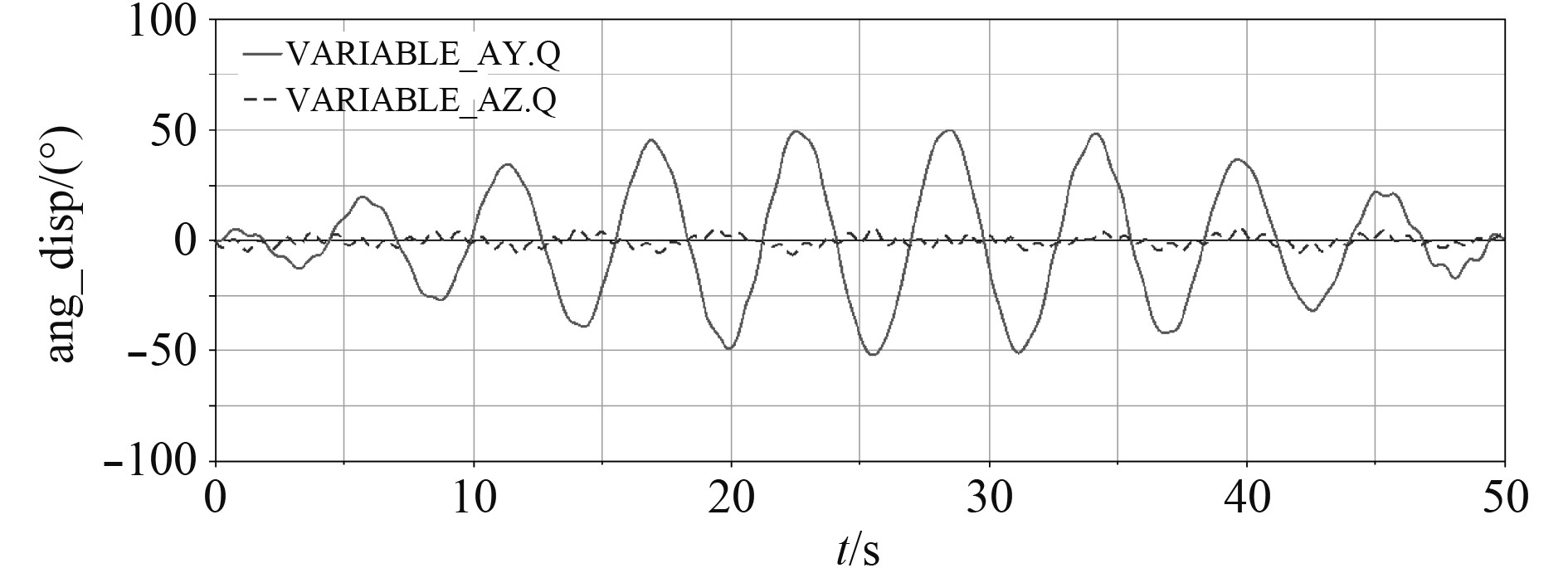

为了进行对照,首先对柱状箱体不受载荷时的摇摆情况进行仿真。将模型中的各个驱动函数设置为0进行仿真,得到柱状箱体的摇摆情况如图5所示。由计算结果可知,无载荷情况下绕Y轴摇摆幅度约为0.17°,绕Z轴摇摆幅度约为0.38°。结果表明,由于动力学模型质量分布等原因,即使在无扰动的条件下柱状箱体也会存在小幅度的摇摆。

|

图 5 不受外界干扰时柱状箱体的摇摆情况 Fig. 5 Swing status of the cylindrical box without external interference |

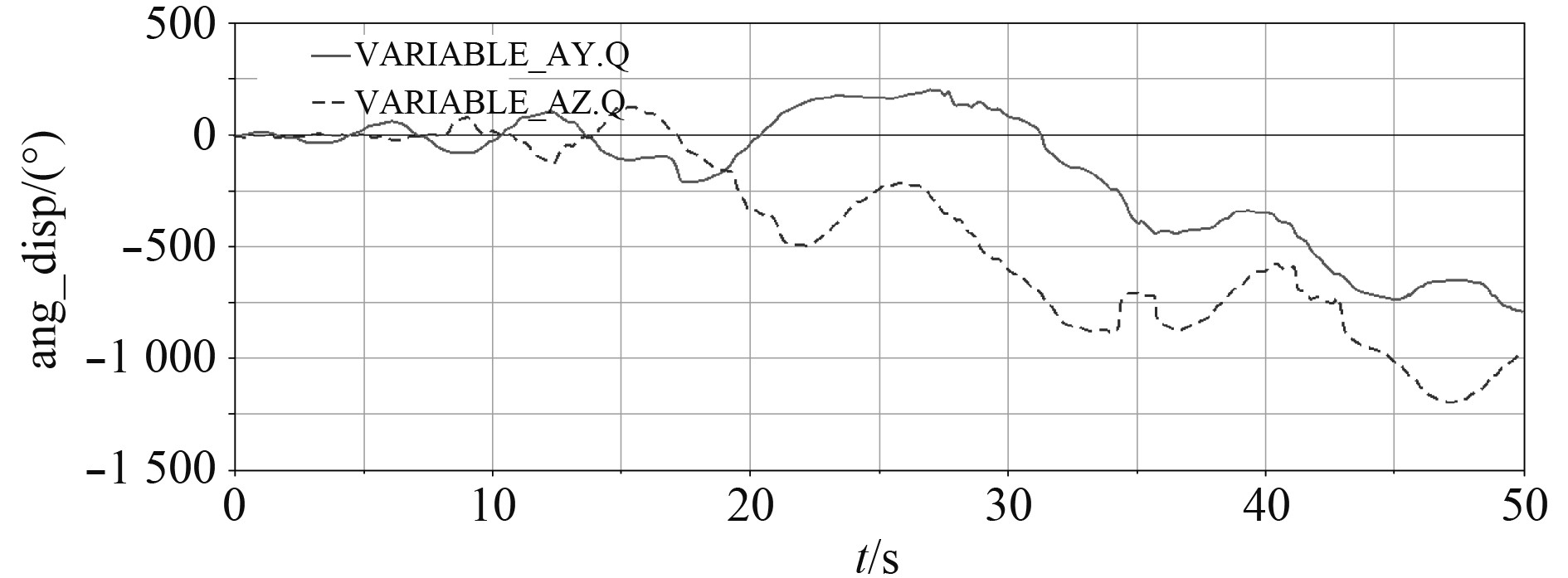

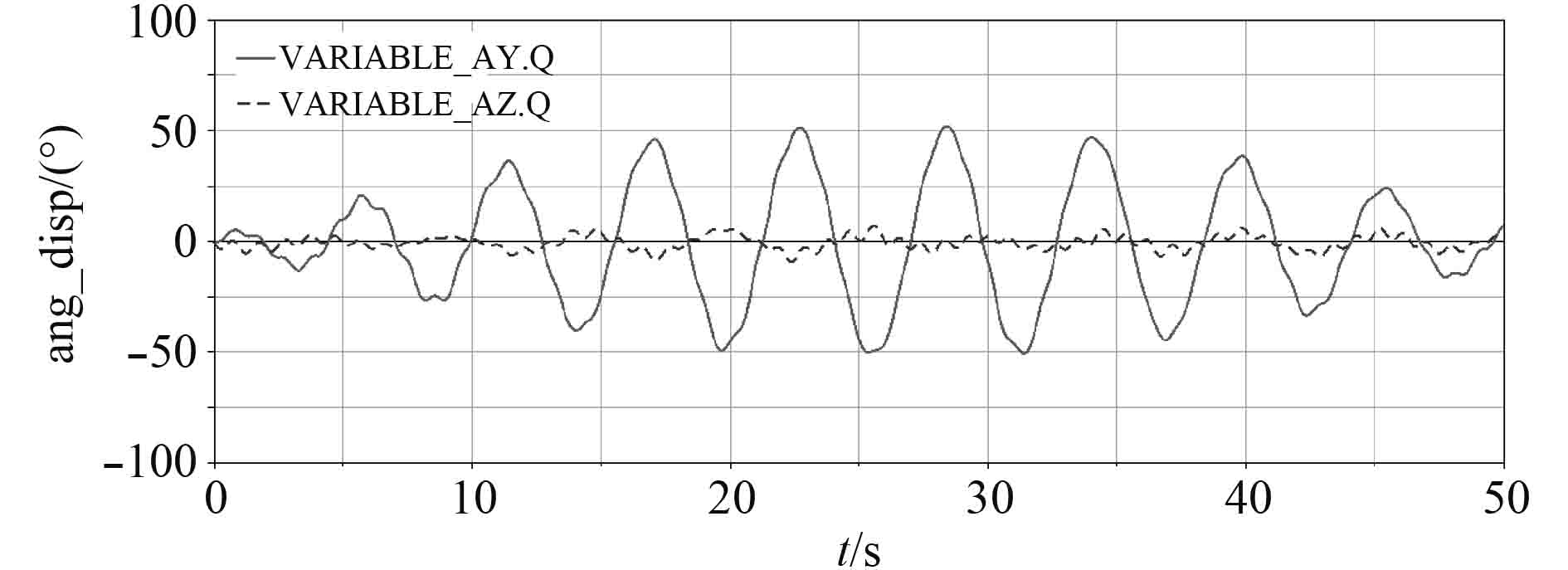

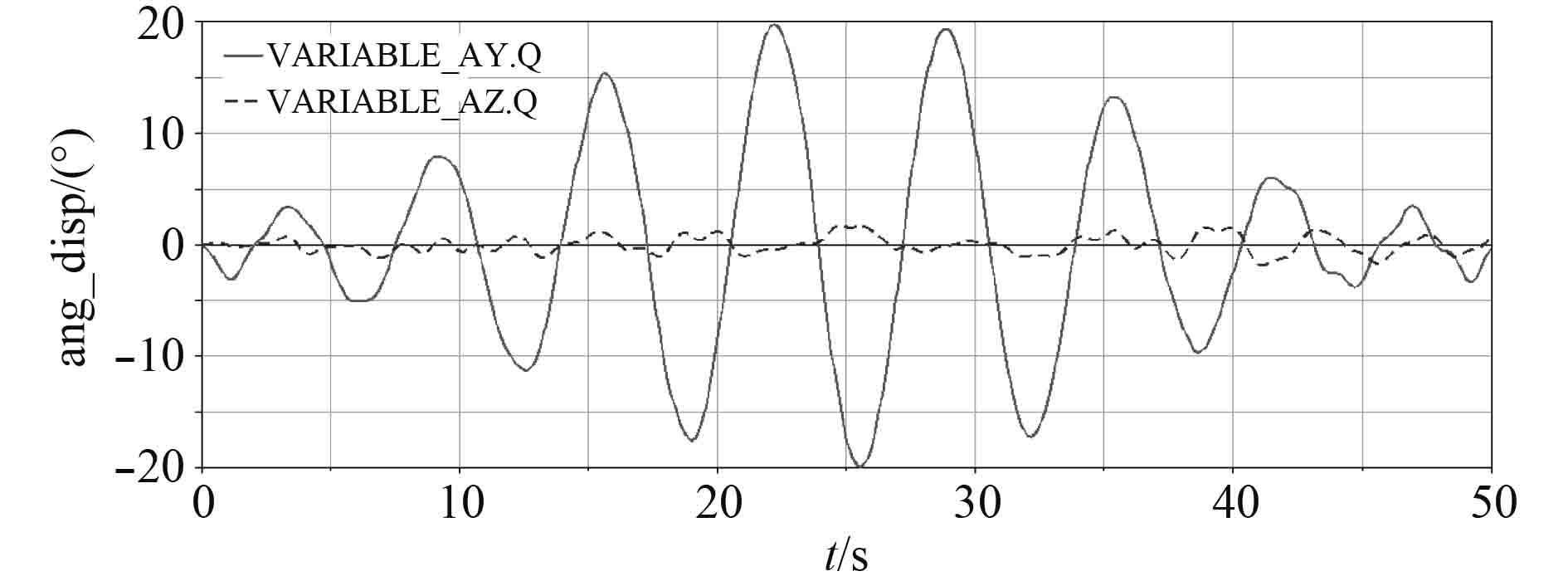

根据舰船在3级、4级海况中的摇荡情况,设置Adams中相关驱动函数如表1所示。对柱状箱体的摇摆情况进行仿真,结果如图6和图7所示。

|

|

表 1 三级、四级海况仿真驱动函数 Tab.1 Simulation parameters of sea level 3 and 4 |

|

图 6 三级海况下柱状箱体摇摆情况 Fig. 6 Swing status of the cylindrical box under sea level 3 |

|

图 7 四级海况下柱状箱体摇摆情况 Fig. 7 Swing status of the cylindrical box under sea level 4 |

由3级海况的仿真计算结果可知,横摇、纵摇、垂荡综合作用下,柱状箱体沿横摇方向(绕Y轴旋转)的摇摆幅度可达−51.60°~50.15°,摇摆幅度的波动有随时间周期性变化的趋势;沿纵摇方向(绕Z轴旋转)的摇摆幅度为−6.24°~5.66°。摇摆幅度已远超正常柱状箱体吊运中允许的范围,若不采取有效的减摇、防摇措施,会影响柱状箱体吊运的安全,且难以将柱状箱体放置到预定的位置。

4级海况横摇、纵摇方向的摇摆幅度已远远超过180°,且有随时间仿真时长的增加而增大的趋势,说明在高海况条件下,柱状箱体的质量已经不足以将它的摇摆限制在小幅度范围内,会发生极其剧烈的摇摆,甚至开始以小车为中心做旋转运动。显然在这种摇荡幅度下,不但难以进行柱状箱体吊运工作,而且柱状箱体在大幅摇摆的过程中会与起重机发生碰撞,导致事故的发生。

2.3 起重机大、小车减速对柱状箱体摇摆的影响起重机进行柱状箱体吊运时,大车、小车的减速过程会对柱状箱体摇摆和定位造成影响。由于在不考虑其他因素时大、小车单独减速对柱状箱体摇摆的影响相同,因此只对大车单独减速和大、小车共同减速过程进行研究。

假设柱状箱体在开始减速之前已达到平衡状态,从仿真开始10 s的时刻开始,大/小车速度在2 s内分别从0.1 m/s和0.3 m/s降低至0,则设置的驱动函数如表2所示。仿真开始前不但需要定义大、小车的速度驱动函数,还需要为柱状箱体施加对应方向的初始速度,以保证仿真开始时两者以同样的速度运行。

|

|

表 2 大、小车减速过程驱动函数 Tab.2 Driving functions of gantry and trolley during deceleration |

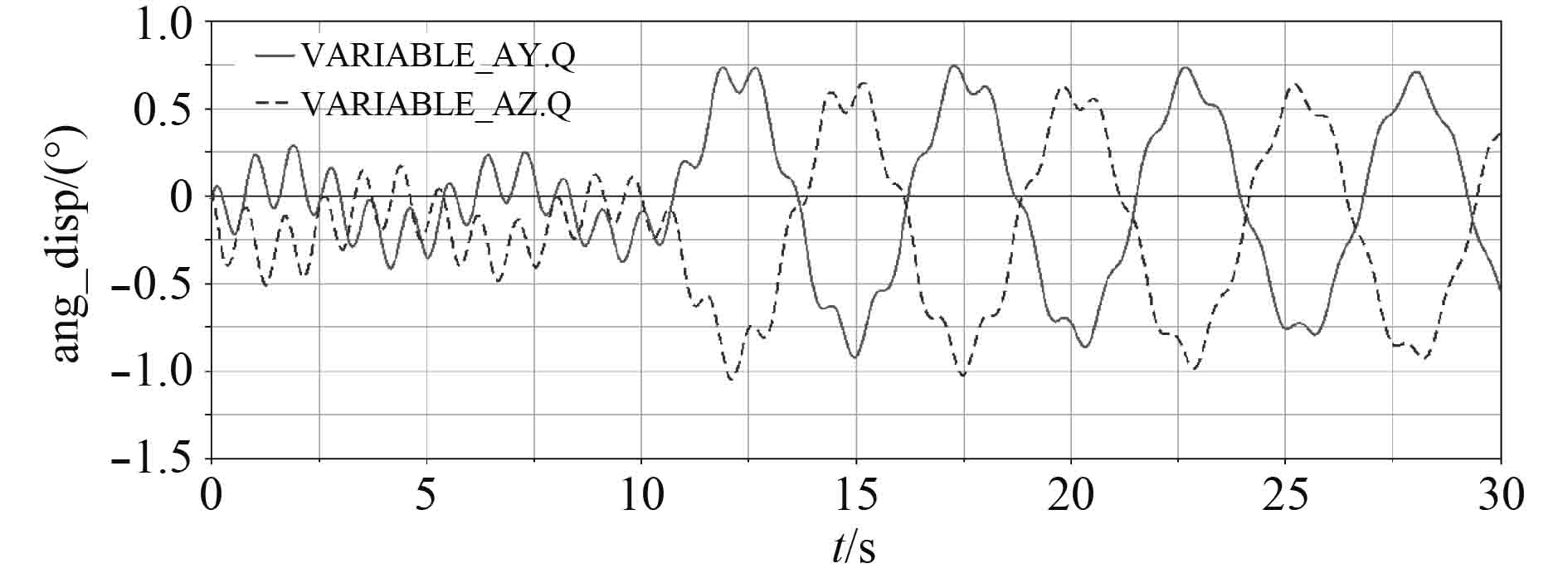

根据设定的工况条件,首先对大车的减速过程进行仿真。完成仿真后在后处理中可绘制出大车停止时柱状箱体摇摆情况的变化曲线,如图8和图9所示。

|

图 8 大车低速度制动时柱状箱体摇摆情况 Fig. 8 The cylindrical box swing seriously |

|

图 9 大车高速度制动时柱状箱体摇摆情况 Fig. 9 Swing status of the cylindrical box during gantry deceleration in a low speed |

由大车低速制动的仿真结果可知,当大车的速度从0.1 m/s降至0时,柱状箱体在沿大车运动方向(绕Y轴方向)的摇摆明显增强,最大值约为0.95°,然后受到各种阻尼的影响而略微减小,而在垂直大车运动方向(绕Z轴方向)的摇摆未出现明显变化。

大车高速制动时柱状箱体的摇摆情况和低速制动时相似,只是制动后的摇摆幅度增加,沿大车运动方向(绕Y轴方向)的摇摆幅度最大值约为2.53°,垂直大车运动方向(绕Z轴方向)的摇摆未出现明显变化。

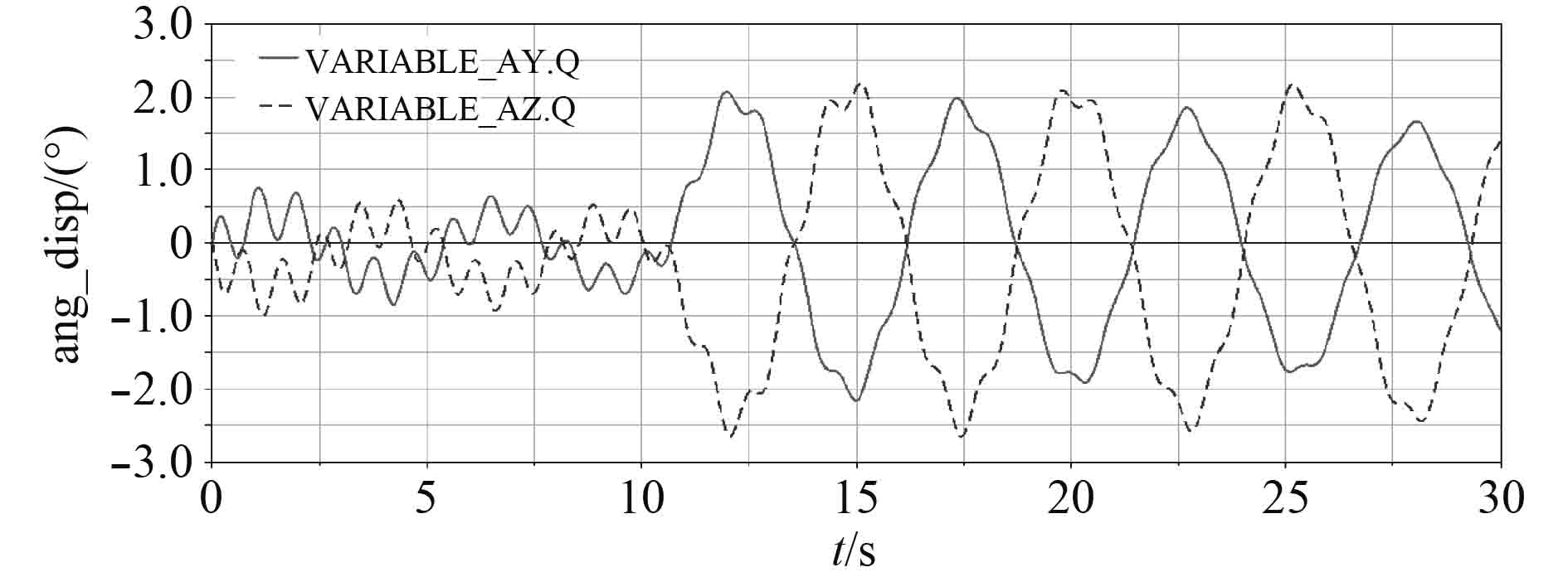

在起重机起吊作业中,为了实现工作效率的最大化,需要大、小车同时移动和制动。按表2中的参数对大、小车同时减速过程进行仿真,得到结果如图10~图11所示。

|

图 10 大、小车低速度制动时柱状箱体摇摆情况 Fig. 10 Swing status of the cylindrical box during gantry deceleration in a high speed |

|

图 11 大、小车高速度制动时柱状箱体摇摆情况 Fig. 11 Swing status of the cylindrical box during gantry and trolley deceleration in a low speed |

大、小车低速度制动时,柱状箱体沿大车运动方向的最大摇摆幅度约为0.92°,沿小车运动方向的最大摇摆幅度约为1.05°;高速度制动时,柱状箱体沿大车运动方向的最大摇摆幅度约为2.15°,沿小车运动方向的最大摇摆幅度约为2.64°。

2.4 风载对柱状箱体摇摆的影响起重机在海上工作时,风载也是一种干扰来源。根据设定工况条件,取平均风速为v=8 m/s,研究海风对柱状箱体摇摆情况的影响。

由于柱状箱体体积和截面积较小,因此可以对柱状箱体的承受的风力进行估算。假设海风吹到柱状箱体截面时,全部的空气分子速度均降至0,则在时间微元

| $ mv = F\Delta t{\text{。}} $ |

式中:

| $ \rho v\Delta t \cdot S \cdot v = F\Delta t{\text{,}} $ |

化简可得柱状箱体承受的风力表达式为:

| $ F = \rho {v^2}S{\text{,}} $ |

代入柱状箱体和风力参数,可估算柱状箱体受到的平均风力为:

| $ F = 680\;{\rm{N}}{\text{。}} $ |

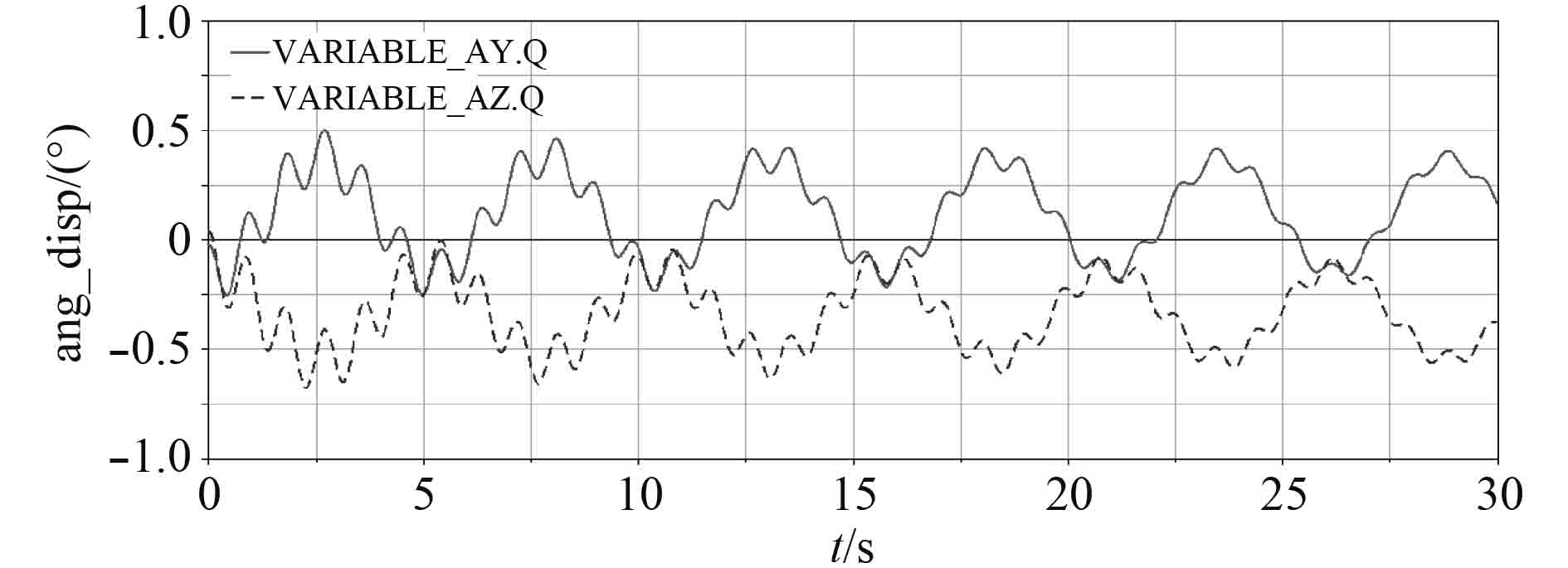

向柱状箱体质心处添加空间固定的力作为风力,风力方向与大、小车移动正方向夹角均为45°。进行仿真,可以得到柱状箱体受到风载时的摇摆情况如图12所示。

|

图 12 受到风载影响时柱状箱体摇摆情况 Fig. 12 Swing status of the cylindrical box during gantry and trolley deceleration in a high speed |

由仿真结果可知,绕Y轴方向的摇摆角度为–0.25°~0.51°,绕Z轴方向的摇摆角度为–0.68°~0.04°。将该结果与图5中设置的无载荷对照组仿真结果相比较,可知风载对柱状箱体的摇摆产生了一定的影响,但是幅度的绝对值变化不大。

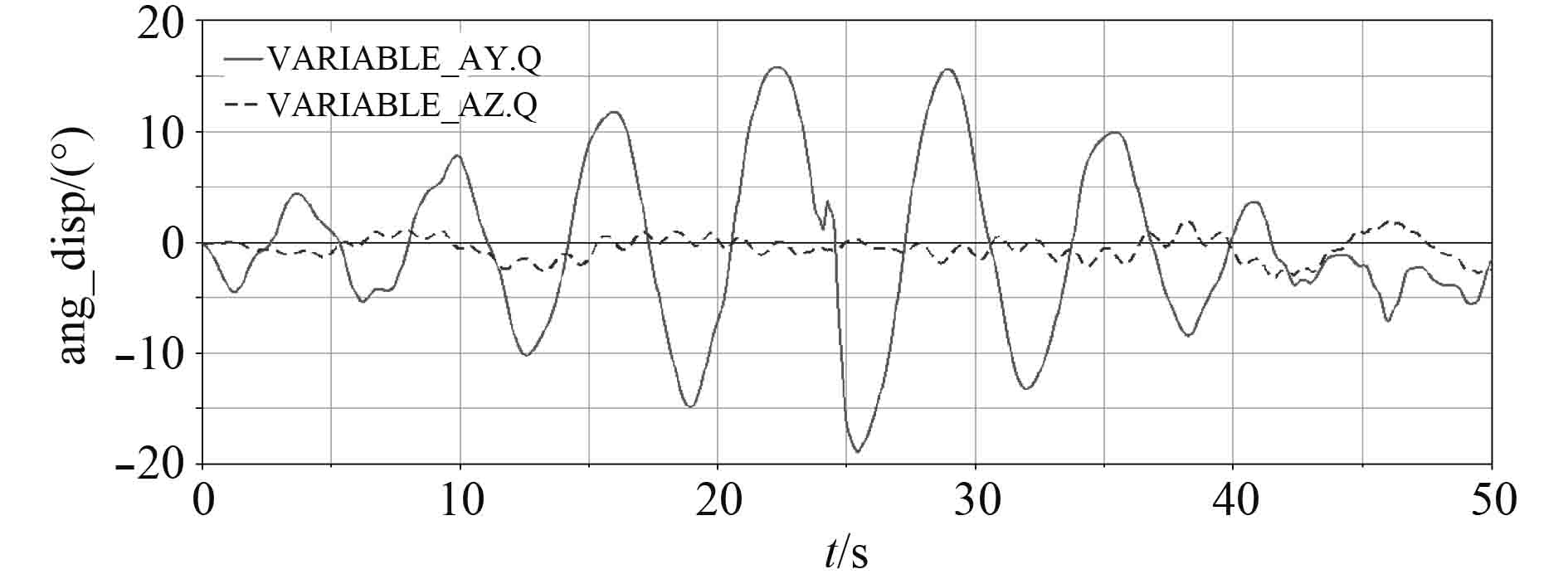

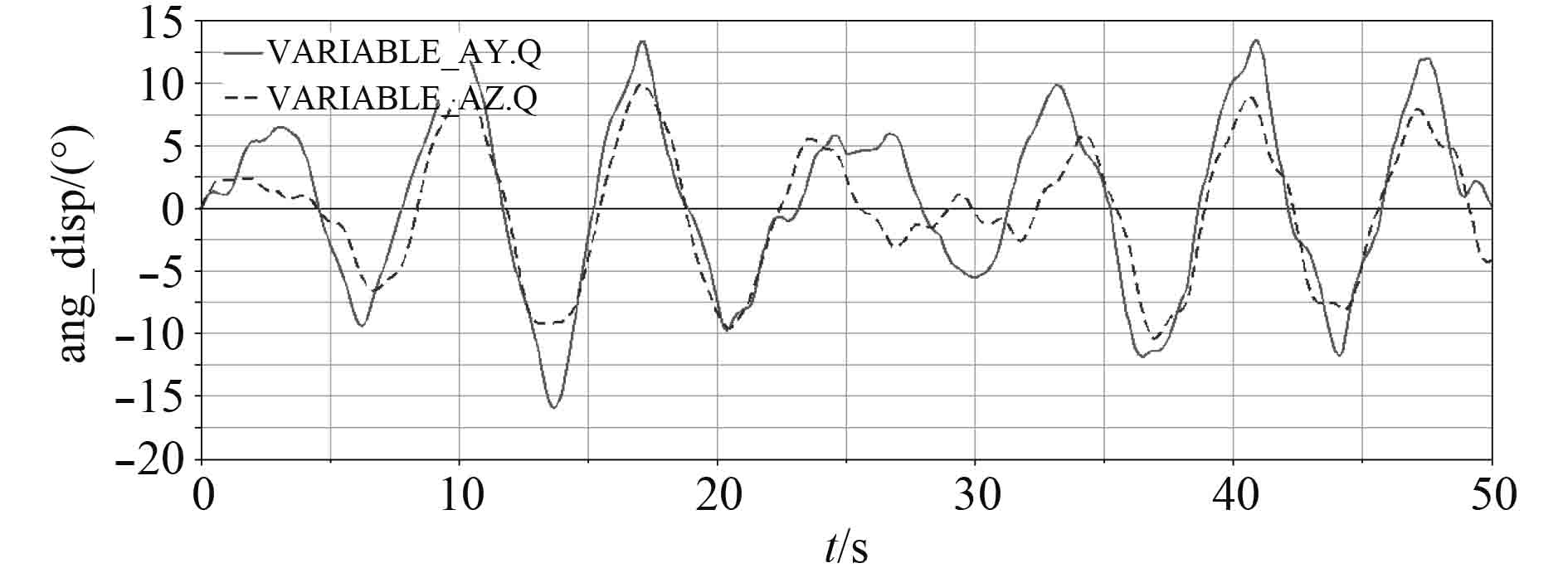

2.5 三种因素影响的综合分析将舰船摇荡、起重机减速、风载3种影响因素全部添加到Adams动力学模型中进行仿真,摇荡情况取3级海况下的数值,大小车运动取低速度制动,风载情况和2.4节中相同,得到的结果如图13所示。由图可知,此时柱状箱体绕Y轴的摇摆角度约为±51.5°,绕Z轴的摇摆角度约为±8°,曲线形状和数值均与图6“3级海况、下柱状箱体摇摆情况”中的结果相近,绕Y轴摇摆幅度增加了1.01%,绕Z轴摇摆幅度增加了35.21%。

|

图 13 三级海况和风载下低减速度柱状箱体摇摆情况 Fig. 13 Swing status of the cylindrical box under wind load |

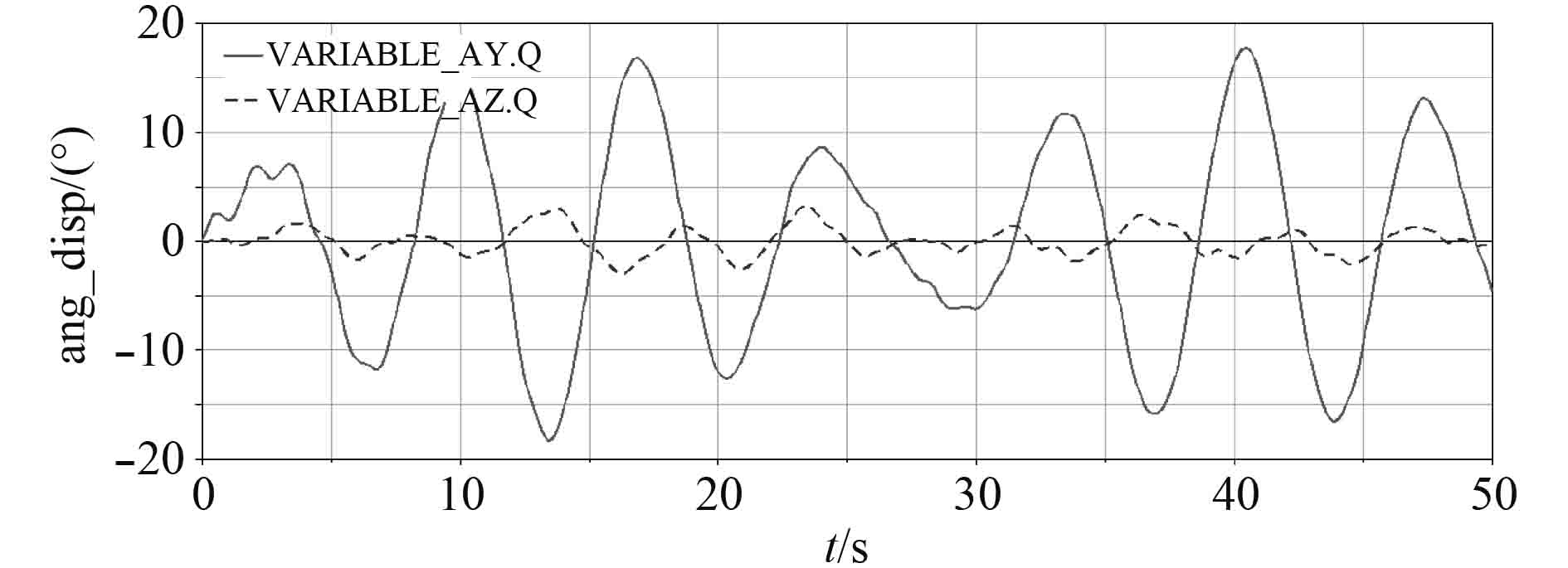

其他条件不变,取大小车运动为高速度制动,进行仿真得到结果如图14所示。该条件下,柱状箱体绕Z轴的摇摆幅度约为±11.5°,比图6“3级海况下柱状箱体摇摆情况”中的摇摆幅度增加了93.36%;而绕Y轴的摇摆开始时周期性波动,幅度随着时间推移逐渐增大,在第9个周期后突破平衡位置,摇摆角度超过180°。

|

图 14 3级海况和风载下高减速度柱状箱体摇摆情况 Fig. 14 Swing status of the cylindrical box during gantry and trolley deceleration in a low speed under sea level 3 and wind load |

起重机的防摇技术在过去几十年中受到了国内外学者的广泛关注,并进行了多方面的研究。目前的起重机防摇策略主要包括人工手段防摇、机械防摇和电子防摇三大类型,具体实现形式多种多样[9]。

起重机通过钢丝绳悬吊柱状箱体,故钢丝绳是影响柱状箱体摇摆情况的关键因素之一,可以尝试通过合理设置钢丝绳的数量、布置形式抑制柱状箱体的摇摆[10]。

在第2节对柱状箱体的摇摆因素进行研究时,为了突出影响因素本身的影响,在建立动力学模型时采用了最简单的单钢丝绳悬吊形式。因此本章将对两绳、四绳悬吊的柱状箱体摇摆情况进行分析,外界条件取3级海况、8 m/s风力、大小车低速度制动的情况。

四绳悬吊是起重机工作时常见的负载连接方式。在NX 10.0软件中修改起重机的三维模型,将钢丝绳数量改为4根,绳长1 m,4根钢丝绳组成一个边长为0.4 m的正方形进行仿真,得到四绳正方形布置时柱状箱体摇摆情况如图15所示。由仿真结果可知,四绳矩形布置时横摇方向最大摇摆角度为–17.81°~19.33°,纵摇方向最大摇摆角度为–3.34°~2.82°,与一绳悬吊相比已有了大幅的的改善,两方向摇摆角度都减少了约60%。

|

图 15 四绳正方形布置时柱状箱体摇摆情况 Fig. 15 Swing status of the cylindrical box when 4 wire ropes arranged in a square |

修改模型为两根钢丝绳沿横摇方向(Z轴)布置,绳长和其他干扰情况不变进行仿真,得到两绳沿横摇方向布置时柱状箱体摇摆情况如图16所示。由仿真结果可知,此种布置情况下横摇方向最大摇摆角度为–18.86°~15.88°,纵摇方向最大摇摆角度为–3.19°~1.90°,两方向的摇摆与四绳悬吊相比略有减少。

|

图 16 两绳沿横摇方向布置时柱状箱体摇摆情况 Fig. 16 Swing status of the cylindrical box when 2 wire ropes arranged in rolling direction |

将钢丝绳设置改变为2根钢丝绳沿纵摇方向(Y轴)布置,绳长和其他干扰情况不变进行仿真,得到两绳沿纵摇方向布置时柱状箱体摇摆情况如图17所示。由仿真结果可知,此种布置情况下横摇方向最大摇摆角度为−18.30~17.76°,纵摇方向最大摇摆角度为−2.99~3.24°,两方向的摇摆幅度介于两绳沿横摇方向布置和四绳悬吊之间。

|

图 17 两绳沿纵摇方向布置时柱状箱体摇摆情况 Fig. 17 Swing status of the cylindrical box when 2 wire ropes arranged in pitching direction |

在四绳正方形布置的基础上,保留处于对角线位置的两根钢丝绳,即两钢丝绳间的连线与Y轴和Z轴成45°夹角,间距为

|

图 18 两绳斜向45°布置时柱状箱体摇摆情况 Fig. 18 Swing status of the cylindrical box when 2 wire ropes arranged arriswise |

综合以上分析结果,可得不同钢丝绳数量、布置方式下的柱状箱体摇摆情况如表3所示。

|

|

表 3 改变钢丝绳数量、布置对柱状箱体摇摆的影响 Tab.3 The influence of changing quantity and arrangement of wire ropes on the swing status of the cylindrical box |

通过对起重机吊运的柱状箱体在不同条件下的摇摆情况进行仿真,可得到以下结论:

1)单独作用时对柱状箱体摇摆影响最大的因素是舰船摇荡,其中又以横摇造成的影响最大;

2)大小车的启动、制动过程会对柱状箱体摇摆情况产生一定的影响,但是与其他因素综合作用时会使摇摆幅度明显增大,当制动加速度超过阈值后,会导致摇摆幅度打破周期性的变化趋势,发生剧烈的摇摆;

3)风载对柱状箱体摇摆幅值的影响程度较小;

4)总体来说,两绳和四绳悬吊相比一绳悬吊能有效的改善柱状箱体的摇摆情况,使摇摆幅度降低约60%~70%;

5)并非钢丝绳数越多就能获得更好的减摇效果,钢丝绳的合理布置对减摇起着至关重要的作用。

在了解了柱状箱体摇摆情况后,可以此为基础进行舰船摇荡(动基座条件)下起重机减摇、防摇的研究,提高舰载补给起重机的工作效率和安全性。

| [1] |

何朝勋, 刘俊州, 张宏, 等. 舰载导弹垂直发射装置精确安装与测量技术研究[J]. 舰船科学技术, 2018, 20(12): 129-132. DOI:10.3404/j.issn.1672-7649.2018.12.026 |

| [2] |

范海荣. 多尺度波浪数值模拟技术研究[D]. 青岛: 中国海洋大学, 2015.

|

| [3] |

瞿军, 马大为, 刘为. 舰载武器垂直装填机械防摇控制研究[J]. 兵工学报, 2011, 32(8): 957-962. |

| [4] |

陆萍. 基于源函数造波法三维数值水槽波浪模拟研究[J]. 广东造船, 2014, 6: 45-47. DOI:10.3969/j.issn.2095-6622.2014.02.016 |

| [5] |

徐磊. 6吨船用起重机设计与分析[D]. 哈尔滨: 哈尔滨理工大学, 2012.

|

| [6] |

蔺本浩. 船用起重机吊重系统动力学分析与消摆控制研究[D]. 大连: 大连海事大学, 2016.

|

| [7] |

洪斯琦. 船舶液压起重机的消摆控制仿真研究[D]. 厦门: 集美大学, 2014.

|

| [8] |

齐桂营, 王蕾. 基于ADAMS集装箱起重机防摇摆柔性系统仿真分析[J]. 机械工程与自动化, 2017, 1: 102-105. DOI:10.3969/j.issn.1672-6413.2017.01.040 |

| [9] |

王阳. 船用起重机防摇装置设计研究[J]. 舰船科学技术, 2013, 35(7): 105-108. DOI:10.3404/j.issn.1672-7649.2013.07.022 |

| [10] |

牛训华. 几种防摇摆装置在起重机上的应用[J]. 科技视界, 2015(29): 259. DOI:10.3969/j.issn.2095-2457.2015.29.203 |

2020, Vol. 42

2020, Vol. 42