舰载显控台集显示、操控、计算和导航等功能于一体,其功能强大,集成化程度高,外形尺寸较大,内部安装的发热模块数量较多,内部空间较为拥挤。所以仅仅依靠传统风冷散热解决显控台内部电源模块和服务器模块的散热问题较为困难,风冷散热受制于有限的安装空间,显控台内部的部件安装较为紧凑,空间狭小会导致风冷散热的风道不畅,从而影响设备散热的效率,液冷散热能够在相对较狭小的空间内利用液冷管路组件实现发热部件散热[1]。液冷散热主要是通过高导热率与高比热容的冷却液,采用冷却在液冷源、液冷管路组件和液冷冷板循环流动的方式,快速高效的实现与热源进行热交换,从而降低设备发热设备的温度[2]。显控台利用液冷散热,在保证台体散热效率的同时,又能够有效的降低设备的噪声,经试验验证,液冷设备的整台噪声低于39 dB。

传统对于液冷散热技术的研究主要是集中在液冷机箱的散热性能分析方面[3],对液冷管路的研究主要集中在单根管的设计与制造[4],以及液冷管路的寿命[5]、质量控制[6]、泄漏[7]和失效分析[8]方面,但是对液冷管路如何在设备内部布局,如何能够有效的确定液冷管路在设备内部的长度以及液冷管路的走管设计研究较少,对于显控台液冷散热的研究就更少。本文以显控台的结构为基础,详细阐述了液冷管路组件组成、分水器的设计以及液冷管路的设计,并成功将液冷管路组件应用到装备中,与整台一起进行了国军标要求的试验,并通过了试验。

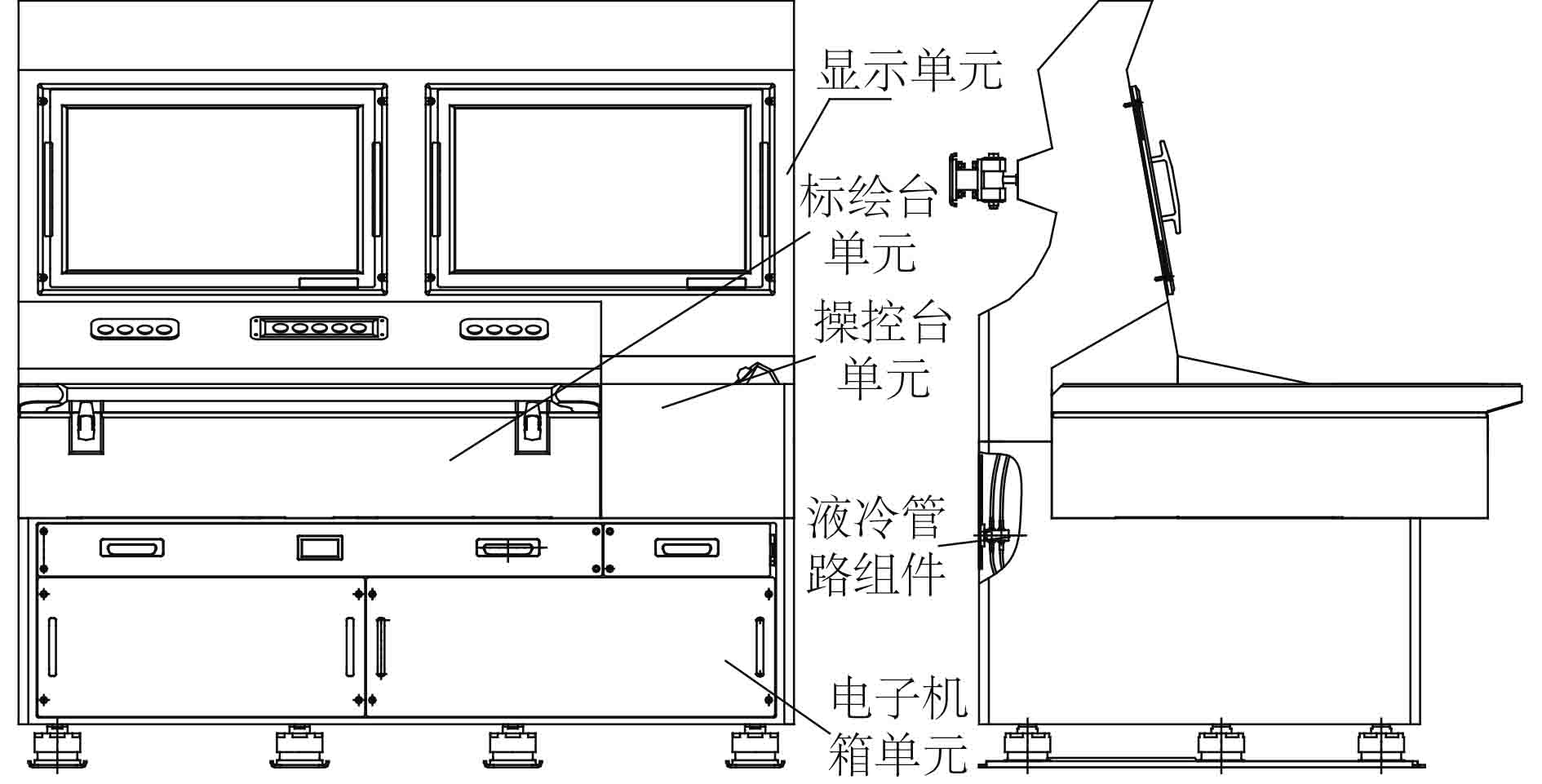

1 显控台的结构显控台的结构包括:显示单元、电子机箱单元、操控台单元、标绘台单元和液冷管路组件。显控台的结构示意图如图1所示。

|

图 1 显控台的结构组成图 Fig. 1 Structure of the display console |

显控台显示单元主要用于实现显控台的显示、对外转接和显控台的背部减振。电子机箱单元的要用于实现显控台的电源供电、网络交换、数据处理、数据交换、液冷管路组件的紧固以及显控台的底部减振。操控台单元主要用于实现显控台的人机交互功能;标绘台单元主要用于显控台的图形显示功能;液冷管路组件主要是实现对显控台内部需要散热的电源模块和服务器模块等提供冷却液,实现电源模块和服务器模块的液冷散热。

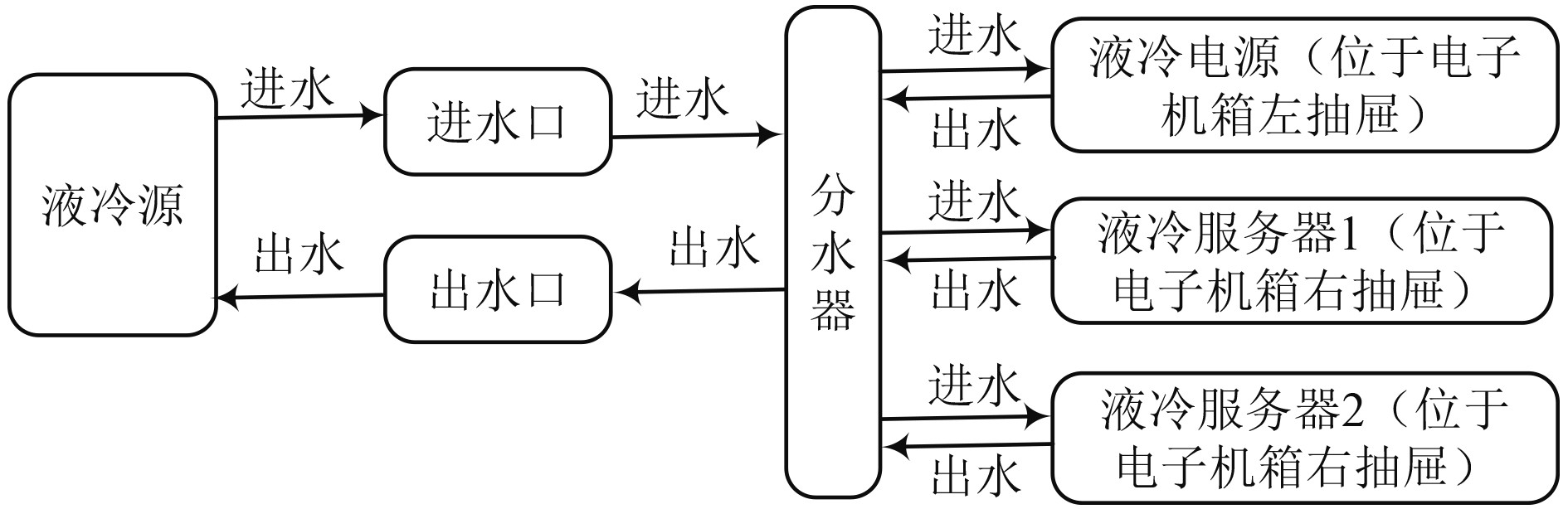

2 液冷管路组件冷却机理显控台液冷组件工作机理:液冷管路组件通过液冷源(舰船统一公共液冷源)提供冷却液。冷却液经显示单元背部对外转接板处的液冷插座流经显控台内部,经设备内进水管路,冷却液流向分水器。分水器采用一分三结构,从分水器分出3支液冷管路分别流向液冷电源(位于电子机箱左抽屉内部)、液冷服务器1(位于电子机箱右抽屉前端右侧)和液冷服务器2(位于电子机箱右抽屉前端左侧)。液冷水经过设备后,重新流向分水器进行汇总,并经分水器流向出水口,从而流向液冷源,完成显控台液冷散热。其工作机理如图2所示。

|

图 2 液冷管路组件冷却机理 Fig. 2 Cooling mechanism of the pipeline components |

显控台的液冷管路组件主要包括:设备主进水管路、设备内主出水管路、分水器、服务器1进水管路、服务器1出水管路、服务器2进水管路、服务器2出水管路、液冷电源进水管路和液冷电源出水管路。

设备内主进水管路实现液冷源内部的液冷水流向显控台内部,设备内主出水管路实现设备内部流经发热设备的液冷水流回到液冷源内部。服务器1进水管路是实现分水器内部的液冷水流向服务器1内部,服务器1出水管路是实现服务器1内部的液冷水回流到分水器内部;服务器2进水管路是实现分水器内部的液冷水流向服务器2内部,服务器2出水管路是实现服务器2内部的也冷水回流到分水器内部;液冷电源进水管路是实现分水器内部的液冷水流向服务器液冷电源内部,液冷电源出水管路是实现液冷电源内部的液冷水回流到分水器内部。分水器的主要功能是沟通设备内主进水管路、设备内主出水管路和服务器1进水管路、服务器1出水管路、服务器2进水管路、服务器2出水管路、液冷电源进水管路和液冷电源出水管路,从而实现液冷管路组件的横向一分三功能。

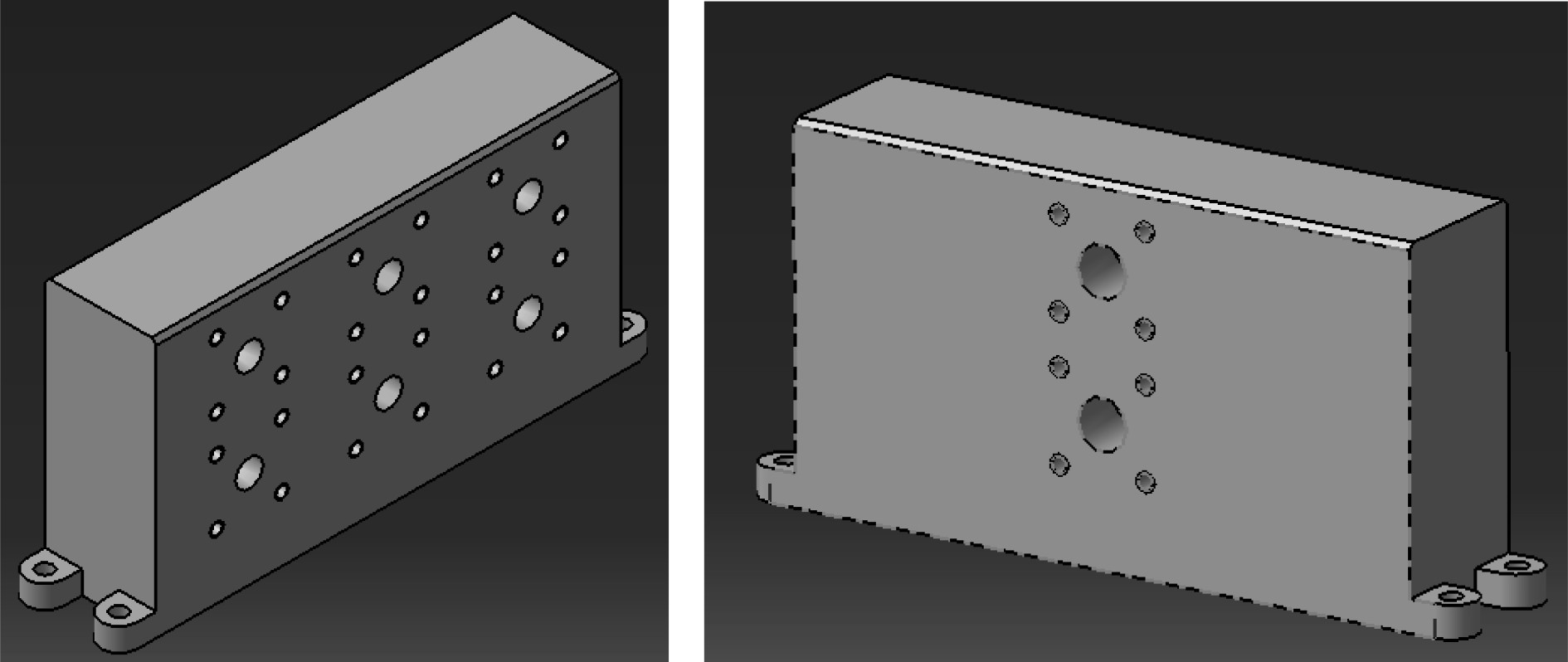

3.1 液冷管路组件分水器设计在需要液冷冷却的电子设备中,每个发热模块的功耗可能不同,其每个支路所需要分配的流量也不同,所以在进行液冷管路组件的分水器的设计时,必须根据功耗来分配进入每一个发热模块内部的冷却液的流量[9]。

显控台内部的主要发热设备为液冷电源、液冷服务器1和液冷服务器2根据发热模块不同的功能和使用功率,初步确定每台发热设备所需的冷却液的流量为1.2 L/min。这样,在进行分水器的设计时,分水器的功能是实现液冷管路的一分三功能,同时保证进入分水器的流量为3.6 L/min。分水器的三维结构示意图如图3所示。

|

图 3 分水器结构示意图 Fig. 3 Structure of the water divider |

1)液冷管路软管的选型

液冷管主要有铜管、波纹管、橡胶管和聚四氟乙烯软管4种,其中铜管对装配的尺寸精度要求较高,不易保证;波纹管容易腐蚀开裂;橡胶管抗低温环境差并容易老化[10]。所以,显控台液冷管路选用聚四氟乙烯软管组件,聚四氟乙烯软管组件是由聚四氟乙烯内管、不锈钢钢丝增强层和两端组装的金属连接件组成的柔性连接管件,其结构具有重量轻、温度适用范围大、耐腐蚀、抗老化和安装方便等特点[11]。其折弯半径较小,经试验验证能够耐受192 h的盐雾试验和0级霉菌试验。另外其适用的使用介质范围也较广,主要包括防冻液、纯净水、去离子水、淡水、海水和空气等,能够适用于机载、舰载、车载等多种环境领域。

2)液冷插头插座的选型

液冷插座和插头就其材料进行划分可以分成铝合金型、不锈钢型和钛合金型3种。铝合金型的插头和插座主要是用于对磁辐射要求和重量要求比较高的场合,不锈钢型插座主要是用于对重量要求不高,对强度和可靠性要求比较高的场合,钛合金集成了铝合金型和不锈钢型两者的优点,但是其成本较高,根据显控台使用的环境,设计中选择不锈钢型液冷插头和插座。

3.3 液冷管路组件走管设计液冷管路组件走管设计的主要目的是保证液冷管路的走管路径和走管长度。

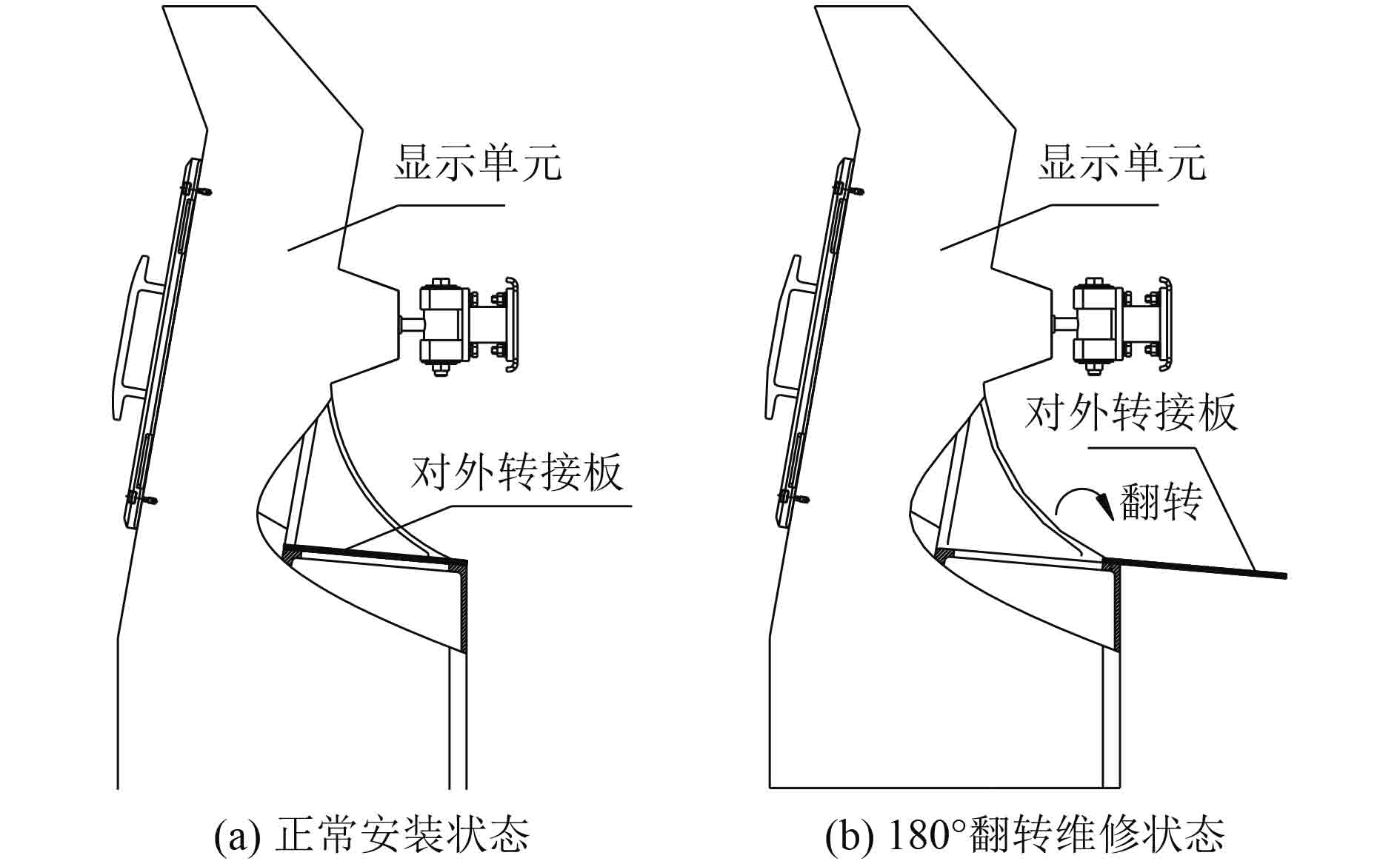

3.3.1 走管路径的确定液冷管路组件的走管路径设计主要是为了保证对显示单元对外转接板的正常维修翻转、分水器安装板正常的安装维修以及管路的正常连接,以及电子机箱内部左侧抽屉和右侧抽屉的正常抽拉功能。

1)显示单元对外转接板的正常维修翻转

|

图 4 显示单元对外转接板正常状态和维修状态示意图 Fig. 4 Normal and maintenance status of display unit |

因而在设计液冷管路的走管长度时,不仅要保证对外转接板的正常安装状态还要保证在维修状态下,对外转接板翻转下液冷管路能够足够长,能够实现对外转接板的翻转。

2)分水器安装板的正常翻转

分水器安装板能够翻转180°需保证分水器上端的液冷管路和分水器下端的液冷管路均有一定的冗余,这样既能保证分水器有效的安装到后盖板上,又能保证分水器和液冷管路之间的有效连接。方便液冷组件的拆装和维修更换。

|

图 5 分水器安装板翻转180°后的维修状态 Fig. 5 Maintenance status of water divider mounting plate |

3)保证液冷管路顺畅走管避免管路之间的交叉

在进行液冷管路走管设计的过程中,应避免液冷管路之间发生交叉,由于显控台的液冷设备安装在抽屉上,要保证抽屉的正常抽拉就要保证液冷管路有一段不固定,随着抽屉一起移动。这样就要求液冷管路不能彼此之间产生交叉或者存在较小的折弯半径而发生低周疲劳,从而防止液冷管路的寿命降低而发生侧漏[12]。

3.3.2 走管长度的确定方法根据确定好的走管路径,确定走管长度的方法由有拉绳法和三维布管法2种。

拉绳法是在台体结构件生产完成之后,根据走管路径,用与所需管子直径相同的绳子模拟管子的走管,以相同的折弯半径,从对外转接板的液冷插座连接到分水器,最后连接到液冷模块,在台体内部模拟完成之后,通过测量绳子的长度,从而确定管子的长度。此方法的优点是,测量出的管子的长度较为精确,能够很好的模拟管子的走管。缺点是,此方法必须等结构件生产完成,此时,确定完管子的长度再对液冷管路组件进行生产,会影响产品交付的进度。

三维布管法是在台体结构件生产之前,在产品的方案设计阶段或者结构设计阶段,通过三维软件的三维布管模块,根据设备结构的三维模型以及确定的走管路径从而确定液冷管路的走管路径和走管长度。此方法的优点是,能够在产品进行结构设计和方案设计的过程中就确定液冷管路的走管路径和走管长度,依据此方法确定液冷管路的相关参数后,能够使液冷管路组件的生产和显控台结构件的生产同步,但是依据此方法确定的走管长度很难和实际装配的走管长度相吻合。

在进行显控台液冷管路长度的确定中,综合以上2种方法,依据三维布管法确定液冷管路的长度。

根据确定的液冷管路长度生产1套液冷管路,其余套数根据设备生产完后,依靠拉绳法确定液冷管路的最终长度,并根据首套生产的液冷管路进行试装配。

3.4 液冷管路组件流阻计算流体流经液冷管路时,流体通过液冷管路与环境发生的热交换相较于电子设备热载荷与环境发生的热交换较小,在进行液冷管路设计时,主要考虑其阻力特性,流体流经液冷管路期间的压降为:

| $ \Delta p = \sum {\Delta {p_t}} + \sum {\Delta {p_m}} {\text{。}} $ |

式中:

经仿真计算各个管路的流阻如表1所示。

|

|

表 1 液冷管路流阻 Tab.1 The flow resistance of pipe |

显控台内部整个液冷管路的流阻为:

| $ \begin{array}{l} \Delta p = \Delta {p_{sj}} + \Delta {p_{sc}} + \Delta {p_{fj1}} + \Delta {p_{fc1}} + \Delta {p_{fj2}} +\\ \Delta {p_{fc2}} + \Delta {p_{dj}} + \Delta {p_{dc}} = 65.5\;{\rm{kPa}}{\text{。}} \end{array} $ |

经计算显控台内部液冷管路总流阻远远小于要求值满足设计要求。

4 结 语显控台液冷管路组件安装在显控台内部,其性能试验验证是随整机一体进行。显控台要进行高温工作、高温储存、低温工作、低温储存、湿热交变、振动试验、颠震试验和摆锤冲击试验以及可靠性试验等。经过一系列的试验,显控台通过了试验,在试验的过程中液冷管路组件有效地保证了显控台的液冷散热。

|

图 6 显控台冲击试验状态图 Fig. 6 Impact test status of the display console |

| [1] |

赵波. 机载机箱液冷与风冷技术的散热性能对比研究[J]. 机械研究与应用, 2015, 6(28): 10-13. |

| [2] |

杨平, 陈正江, 黄巍. 基于多目标遗传算法的舰载液冷板散热优化设计[J]. 舰船科学技术, 2018, 40(6): 134-138. DOI:10.3404/j.issn.1672-7649.2018.06.028 |

| [3] |

陈学永, 黄胜利, 魏鹏. 均温板对侧壁液冷机箱散热性能影响分析[J]. 航空精密制造技术, 2018, 54(2): 28-31. DOI:10.3969/j.issn.1003-5451.2018.02.007 |

| [4] |

姜宇舜, 王鹏. 某型超长轻型高压聚四氟乙烯软管组件设计及工艺研究[J]. 上海化工, 2018, 43(8): 27-30. DOI:10.3969/j.issn.1004-017X.2018.08.010 |

| [5] |

聂水湘, 陈明璟, 巨筱, 等. 聚四氟乙烯软管组件耐久性初步研究[J]. 液压与气动, 2014, 8: 88-94. DOI:10.11832/j.issn.1000-4858.2014.12.022 |

| [6] |

张正清. 聚四氟乙烯软管组件成型工艺与质量控制[J]. 上海化工, 2010, 35(8): 18-21. DOI:10.3969/j.issn.1004-017X.2010.08.005 |

| [7] |

张园春. 高压聚四氟乙烯软管组件金属结构的设计[J]. 上海化工, 2010, 35(6): 11-14. DOI:10.3969/j.issn.1004-017X.2010.06.004 |

| [8] |

卢江, 王一宁. 聚四氟乙烯金属网罩软管失效分析 [J]. 机械制造与自动化: 机械制造, 54–57.

|

| [9] |

赵亮, 田沣, 杨明明, 等. 机载液冷电子设备流量分配计算模型研究[J]. 航空计算技术, 2015, 45(5): 132-1134. DOI:10.3969/j.issn.1671-654X.2015.05.034 |

| [10] |

王胜, 吴伟, 胡国高. 基于PTFE软管的军用耐腐蚀高强度液冷管路组件的设计与制备[J]. 机械设计与制造工程, 2019, 48(3): 45-49. |

| [11] |

王鹏, 马建江, 柳伟. 聚四氟乙烯软管连续成型工艺与非连续成型工艺的差异[J]. 上海化工, 2017, 42(8): 39-41. DOI:10.3969/j.issn.1004-017X.2017.08.013 |

| [12] |

王影, 谢国君, 韩露. 聚四氟乙烯软管渗漏原因分析[J]. 宇航材料工艺, 2014, 5: 73-75. DOI:10.3969/j.issn.1007-2330.2014.04.015 |

| [13] |

陈强, 孙建红, 张书晔, 等. 机载多支路液体冷却系统仿真研究[J]. 南京航空航天大学学报, 2016, 48(3): 389-395. |

2020, Vol. 42

2020, Vol. 42