2. 中国人民解放军91999部队,山东 青岛 266011;

3. 中国人民解放军92858部队,浙江 宁波 315812

2. No.91999 Unit of PLA, Qingdao 266011, China;

3. No. 92858 Unit of PLA, Ningbo 315182, China

模拟器一般分为虚拟仿真训练模拟系统和半实装仿真训练模拟系统。前者用软件模拟实装,学员通过键盘鼠标等工具操作电脑中的虚拟设备进行训练,其优点是设备无磨损、个别设备升级换代后易于修改[1];后者通过模拟实装的外形、计算机模拟装设备之间的逻辑关系,达到学员近似操作实装的效果,缺点是设备有磨损、开发成本高[2-3]。在设计虚拟仿真训练模拟系统时,主要通过CAD技术、虚拟现实技术和网络技术进行开发[4-6]。

针对某型动力装置人员实装训练时装备损耗大且存在较大安全隐患等问题,本文以该系统为仿真对象,以SimuWorks仿真平台为基础,采用SimuMMI进行二维人机交互界面的开发,通过图片和动画实现阀门、管路、仪表等设备的动态逻辑实时交互功能;通过多流程的仿真设计模式实现人员多岗位、全系统、多工况的虚拟协同训练模式。

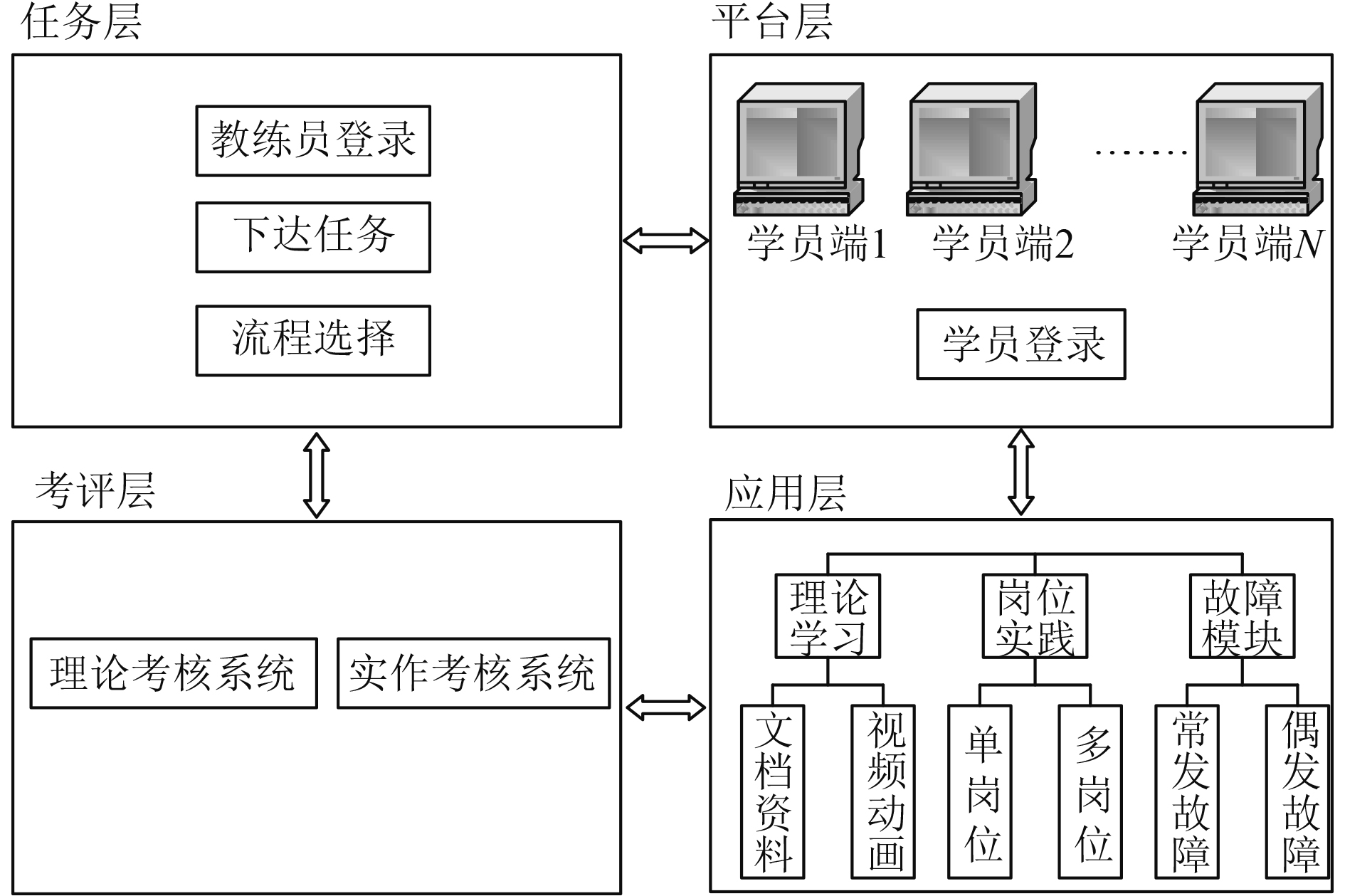

1 总体结构根据某型系统操作训练的岗位需求,系统采用多层结构体系框架,主要包括任务层、平台层、应用层和考评层,如图1所示。

|

图 1 总体结构图 Fig. 1 General structure |

其中任务层主要由教练员下达训练科目及训练模式。平台层由多台计算机组成,是人机交互终端,相互之间可以实现即时通信。应用层是虚拟训练系统应用实现的核心,学员可以在此选择学习模块。考评层完成训练任务考核功能,并将训练成绩反馈到任务层,教练员可根据学员训练成绩定制训练任务,开展有针对性的补差训练。

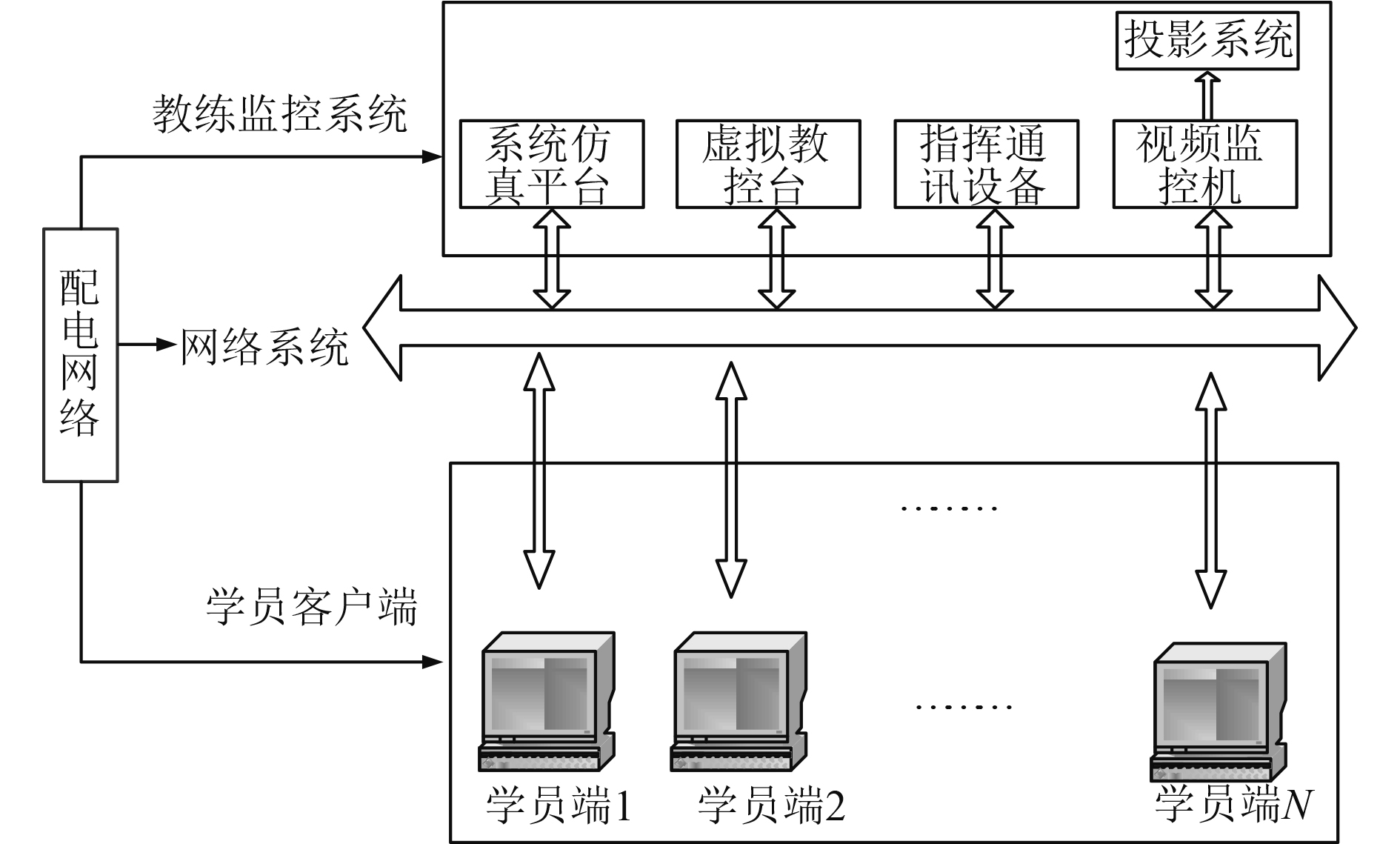

2 硬件组成虚拟训练系统硬件主要由教练监控系统、网络系统、学员客户端和配电网络组成,如图2所示。

|

图 2 系统组成图 Fig. 2 System composition diagram |

教练监控系统主要是对学员训练过程、训练科目、训练流程进行管理与评估。其中系统仿真平台是整个仿真系统的核心单元,负责某型系统数学模型的计算,并通过网络系统将计算出的仿真数据传输至其他学员客户端,完成仿真系统状态的实时更新。网络系统提供各平台之间通信。学员客户端是设备操作训练终端,根据训练需要,可开展单岗位的操作训练,也可根据某型系统各岗位为要素组成多岗位训练。为了保证设备供电安全,本系统设立独立的配电网络进行供电。

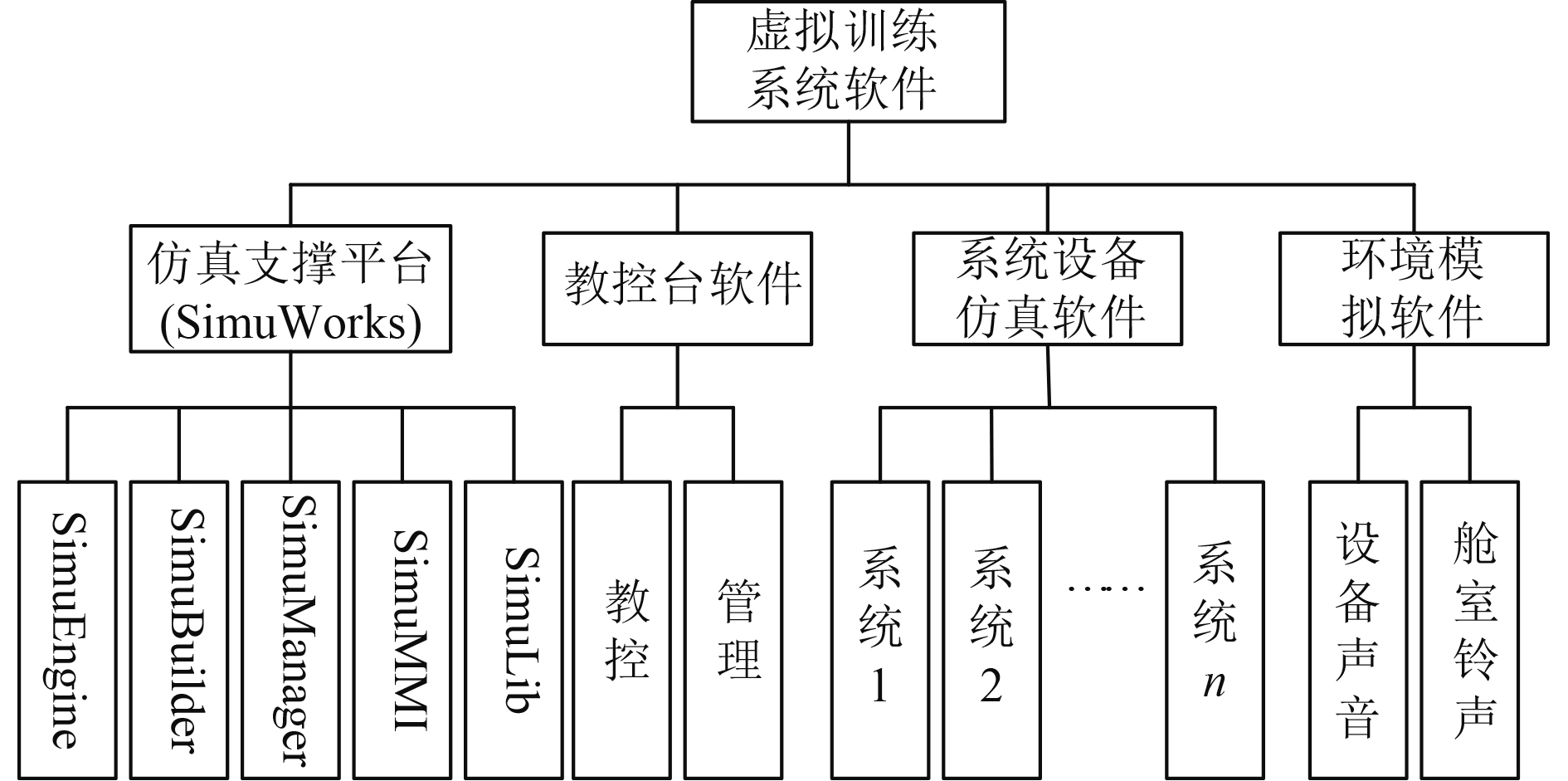

3 软件组成虚拟训练系统的软件主要由仿真支撑平台、通信软件、教控台软件、系统设备仿真软件、环境声响模拟软件等组成,如图3所示。

|

图 3 软件结构图 Fig. 3 Software structure diagram |

整个虚拟训练系统以SimuWorks仿真支撑平台。该平台由仿真引擎SimuEngine、图形化自动建模软件SimuBuilder、模块资源管理器SimuManager、人机界面软件SimuMMI和模块库SimuLib五部分组成。其中仿真引擎SimuEngine提供实时网络数据库及完整的仿真运行支撑功能,结合图形化建模工具SimuBuilder,形成图形化的建模环境,为仿真系统的开发和运行提供支持。SimuBuilder为图形化自动建模系统,采用面向对象的模块化建模方法,支持系统模型设计、模型建立、运行以及调试等各个阶段。SimuBuilder提供通用算法和成熟的模块(模块库SimuLib)。在系统已提供大量模块库的基础上,利用系统提供的模块资源管理器SimuManager,对发动机、发电机、蓄电池、阀门等特殊模型库进行修改和扩充,以符合实际需求。仿真实时图形系统SimuMMI是面向仿真领域的二维人机界面软件。该软件不仅有完善的绘图功能,而且具有图形的动态定义和显示功能。在设计某型动力系统虚拟设备时,利用SimuMMI的动态功能将编辑的图形与仿真的动态模型数据相联系,成为一个人机操作界面的重要工具。

教控软件负责整个虚拟训练系统的组织、控制、调度,主要分为教控与管理两大模块。教控模块包括虚拟训练系统教控台教控软件和计算机初始化教控软件两部分。前者用于某型系统单岗位训练流程、多岗位训练流程、以及全系统训练流程的教控与管理。后者实现远程启动/关闭仿真引擎SimuEngine、远程启动/关闭虚拟训练终端人机界面任务程序等功能。管理模块主要包括训练档案管理、数据库管理、任务的加载等。

在模拟系统开发中进行设备噪声环境模拟必不可少。设备运行环境声响模拟软件主要营造真实训练环境,包括设备运行噪声和舱室铃声,使训练人员有身临其境的感觉。该系统采用某型系统实装环境声音,通过采样进行数字化存储和处理,嵌入到SimuEngine中,播放时机根据实际设备运行情况设定,音频文件采用WAVE格式。

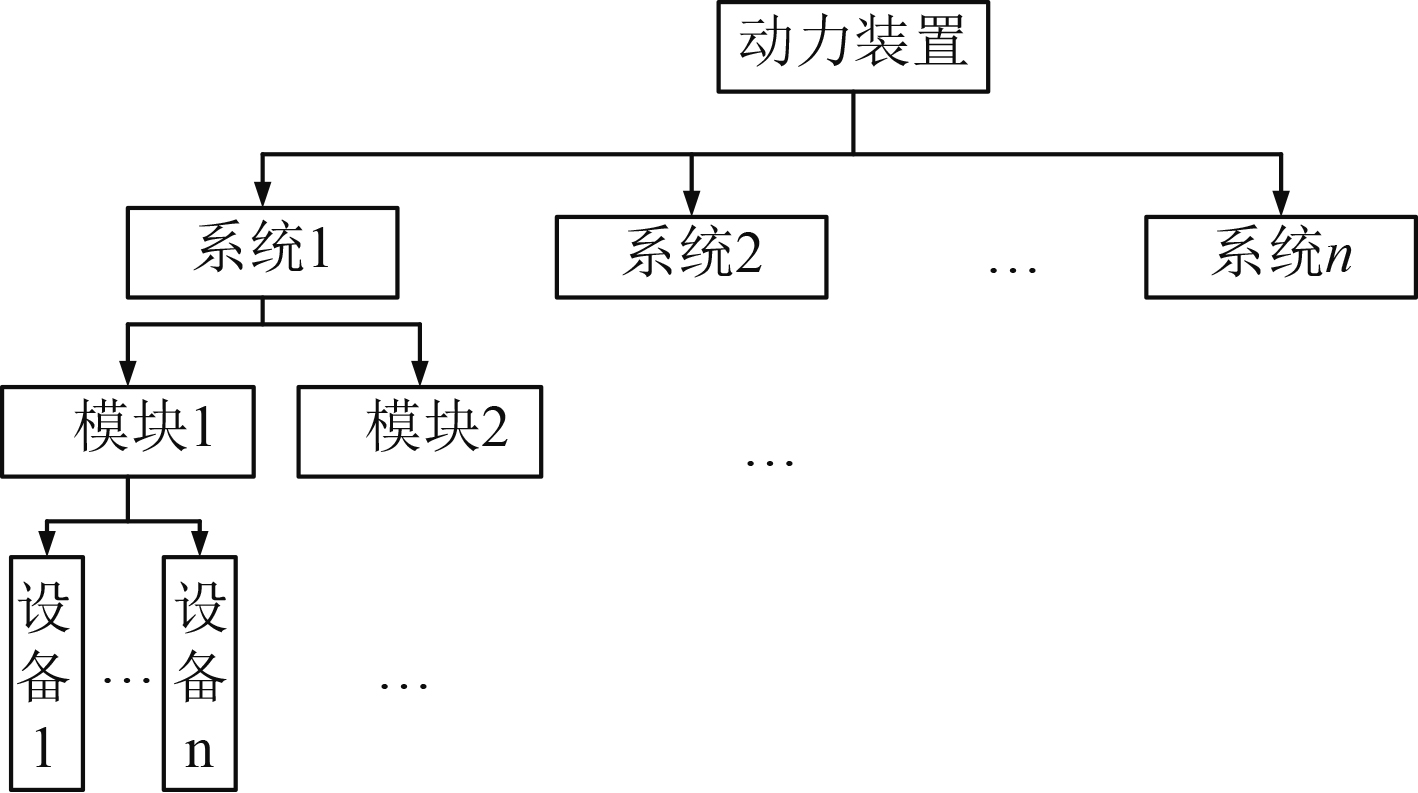

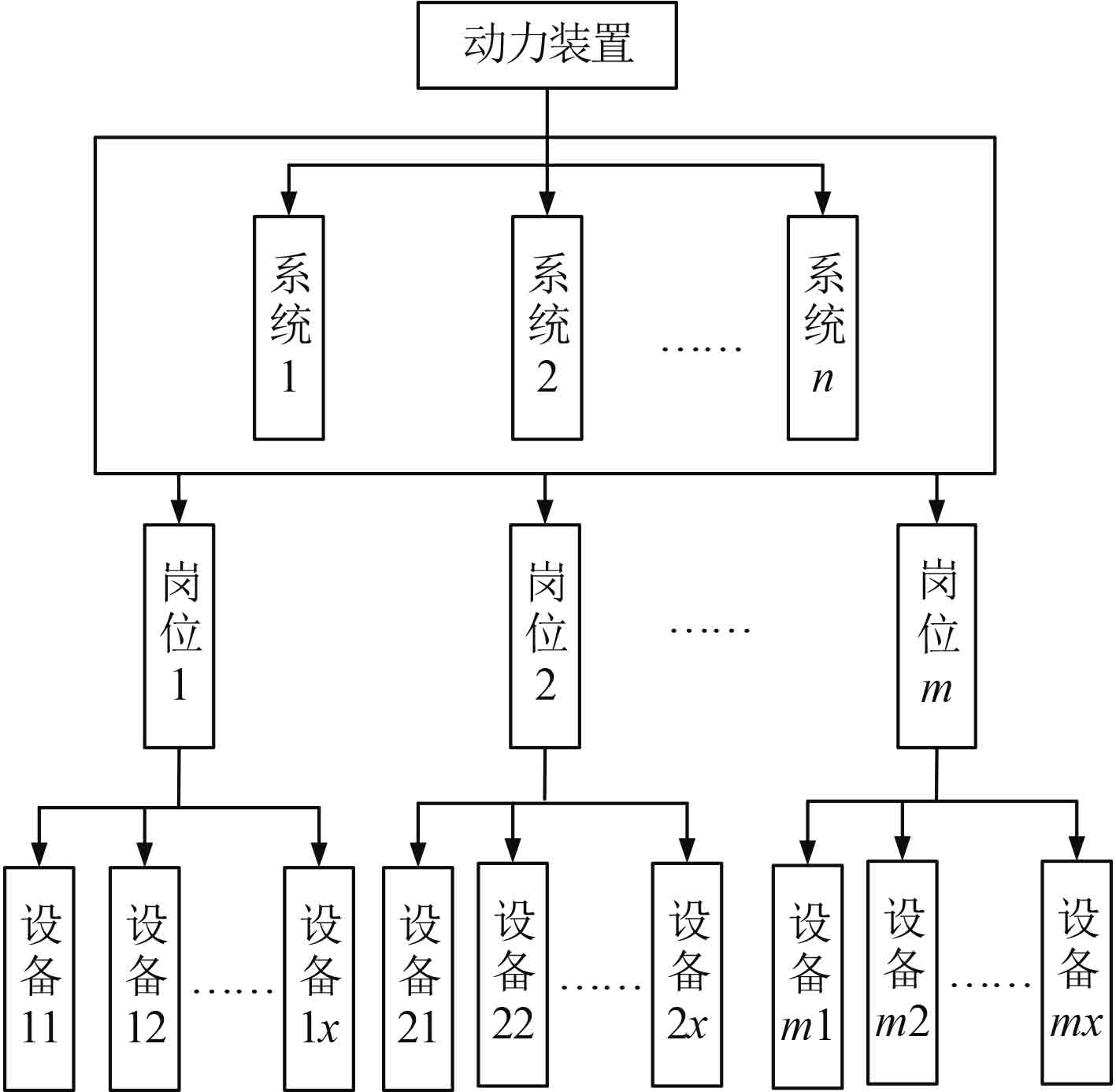

4 虚拟训练系统的实现 4.1 数学模型仿真程序为了降低建模的复杂性,提高模型的可移植性,采用模块化的建模方法将该型动力装置按照系统组成分成基本设备和部件进行数学建模,如图4所示。

|

图 4 系统分层模块图 Fig. 4 System hierarchical module diagram |

各个设备模型在模块资源管理器SimuManager中建立,通过SimuBuilder进行系统建模。系统仿真服务器可以同时执行多个数学模型程序,并使之自动保持同步。仿真引擎SimuEngine软件最小仿真步长为10 ms,数据刷新时间步为50 ms,可满足该型艇某型系统仿真的要求。

设备的数学模型是整个仿真训练系统的核心,要求真实、准确。在虚拟训练系统开发过程中,对实装原始数据预处理后采用样条插值等方法进行拟合运算形成初步数学模型,再对其进行数字仿真,根据仿真结果进行修正,得到最后的仿真模型。以该型动力装置发动机为例,主要计算运行过程中机组功率、转速,耗氧率、耗油率、水温、机油温度、燃烧室温度、排气量以及工质压力等参数的实时变化情况。

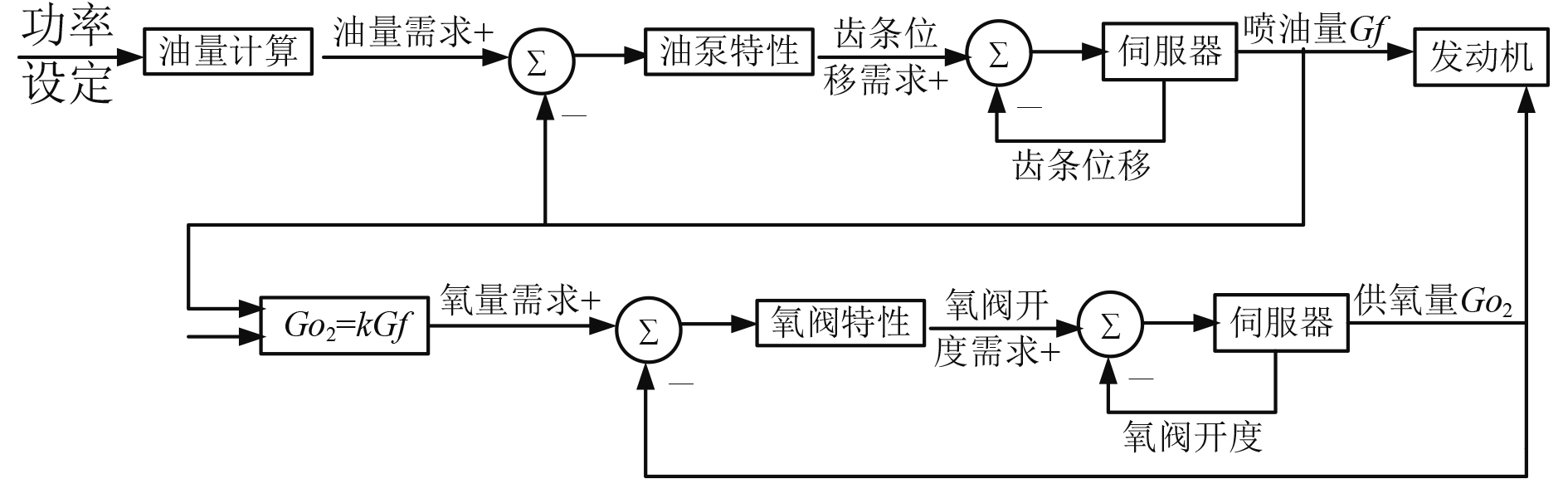

由于发动机运行过程中,接受的控制指令仅为功率档位设定和起停操作,其它输入输出参数在控制系统下自动调整。因此,本文只对发动机的功率控制过程进行仿真,仿真模型如图5所示。

|

图 5 功率调整仿真模型框图 Fig. 5 Power regulation simulation model diagram |

在仿真模型中,结合实装稳态运行时的参数,发动机的功率和油量的拟合关系为:

| $ {G_f} = {f_1}(W) {\text{。}} $ | (1) |

式中:

供氧阀的调节特性采用简单的线性调节,稳态工况下供氧量与供油量的比例系数常数为

| $ {G_{{{\rm O}_2}}} = k{G_f} $ | (2) |

发动机的淡水温度

| $ {T_w} = {f_2}(W) {\text{。}} $ | (3) |

| $ {T_l} = {f_3}(W){\text{,}} $ | (4) |

| $ {G_e} = {f_4}(W) {\text{,}} $ | (5) |

| $ {P_G} = {f_5}(W) {\text{。}} $ | (6) |

人机交互界面是仿真操作、数据显示的主要载体,为保证人机交互界面的专业性及准确性,界面的设计与实际装备一致。界面的开发主要在3ds Max 中绘制。完成底图绘制后,通过SimuMMI软件实现阀门、管路、仪表等设备的动态逻辑实时交互功能。

4.3 网络通信程序在虚拟训练系统中,各终端之间的网络通信采用TCP/IP协议实现。虚拟终端计算机安装SimuEngine客户端。在服务器数据库中为每台虚拟终端计算机设定一个控制字,每台虚拟终端计算机都定时通过SimuEngine客户端软件获取服务器上控制字的值,控制字的值不同则虚拟终端软件所处状态不同。

当虚拟终端软件处于“操作”状态时,虚拟终端软件定时通过SimuEngine客户端获取服务器的数据库内数据的当前值,根据当前值将虚拟终端软件界面上的指示、显示类元件置为相应的状态。同时,虚拟终端软件实时采集鼠标动作,根据鼠标在不同元件上的不同动作将相应的值通过SimuEngine客户端写入服务器数据库,供模型计算。

当虚拟终端软件处于“跟随”状态时,虚拟终端软件定时通过SimuEngine客户端获取服务器的数据库内数据的当前值,根据值将虚拟终端软件界面上的指示、显示类元件置为相应的状态。

当虚拟终端软件处于“禁操”状态时,虚拟终端软件不从服务器获取有效数据,也不向服务器发送数据。

4.4 数据库设计系统仿真平台提供仿真数据库管理功能,一方面将系统设备仿真软件中的所有变量、常量进行管理,另一方面将整个系统(包括教控软件、系统设备仿真软件、环境声响模拟软件等)中的命令字进行管理,保证系统各个部件之间的命令传输以及状态的一致。虚拟协同训练系统具有以下数据库:

1)故障数据库

在训练过程中,结合模拟对象的运行特点进行故障设置。故障数据变量嵌套在系统设备仿真软件中,仿真支撑平台提供同实时数据库相关联的故障数据库,教练员通过管理故障组、故障页,设置故障程度、设置故障延迟时间等方式使用故障数据库。故障数据库与实时数据库相关联,教练员通过设置故障,可直接操作模型中的数据。

2)评估标准数据库

评估标准数据库变量嵌套在系统设备仿真软件中,由教练员通过教控台软件进行管理,系统运行过程中自动累积评估。

3)训练工况数据库

训练工况数据库由教控台教控软件通过仿真支撑平台的接口函数以文本形式(后缀名为.blk)进行保存或加载管理。

4)训练流程数据库

训练流程数据库由仿真支撑平台自动管理,教控台软件通过仿真支撑平台的接口函数进行调用。

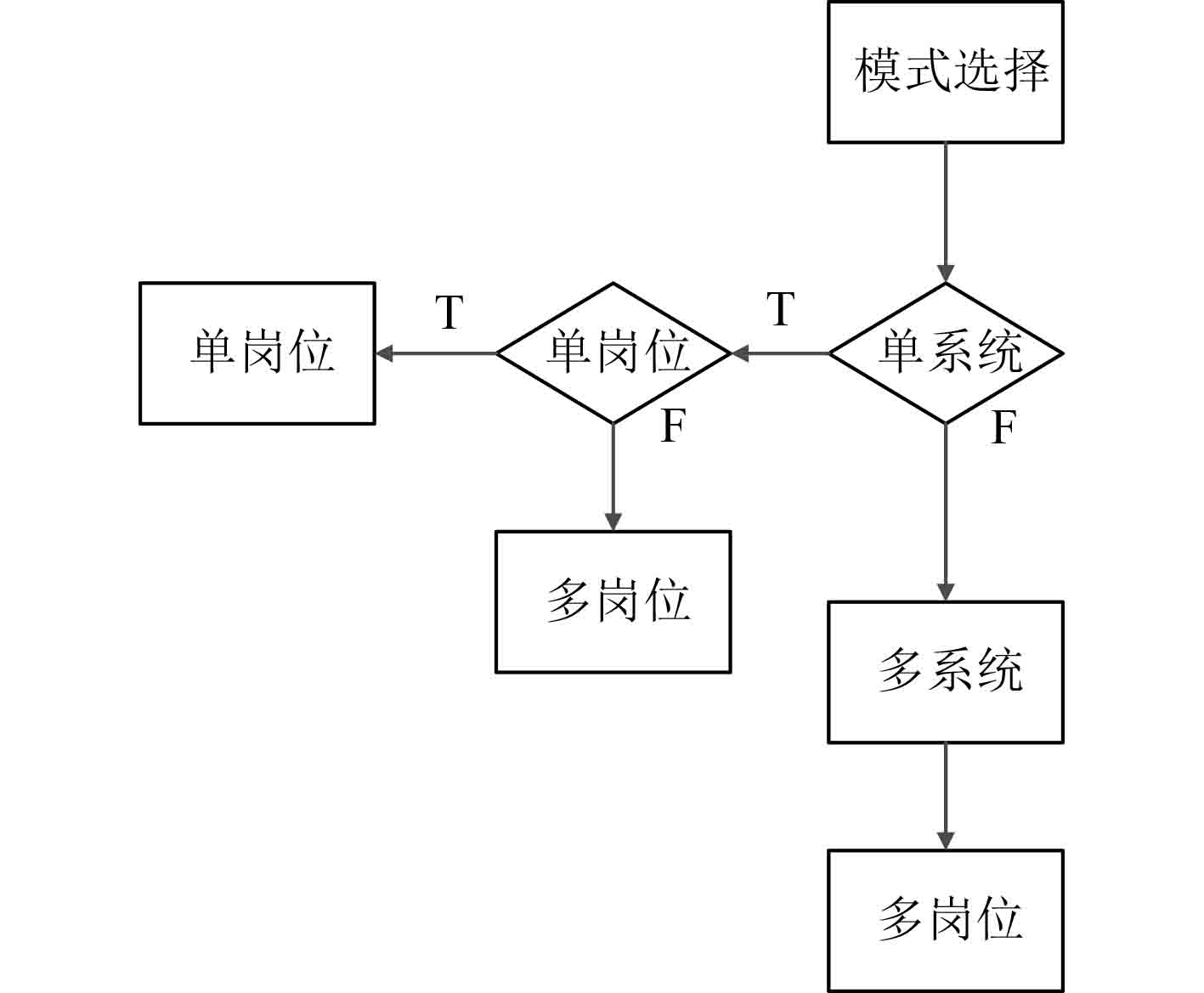

4.5 训练模式设计1)岗位设计

该型动力装置所含设备较多,根据装备属性分成多个子系统。每个系统设定一定数量的岗位,人员负责操作每个岗位上的具体设备。如图6所示。

|

图 6 岗位设计 Fig. 6 Post design |

2)流程设计

为了解决不同人员训练需求,训练模式采用多流程设计方法,受训人员可根据需要选择单个系统或多个系统进行训练,也可选择某一个岗位或多个岗位操作相应设备。如果涉及多个岗位则需要多个人员协同配合。整个流程的设计思路如图7所示。

|

图 7 训练流程设计 Fig. 7 Training flow chart |

本文以某型动力装置为仿真对象,基于SimuWorks仿真平台设计了虚拟训练系统。采用SimuMMI进行二维人机交互界面的开发,通过图片和动画实现阀门、管路、仪表等设备的动态逻辑实时交互功能;通过多流程的仿真设计模式实现人员多岗位、全系统、多工况的训练模式。试用表明,该系统与实际装备具有高度相似性,能够实时仿真某型系统运行状态,可满足多人多岗位协同训练要求。

| [1] |

刘金林, 曾凡明, 丁东东. 舰船动力装置虚拟训练技术研究[J]. 船海工程, 2006(3): 93-96. DOI:10.3963/j.issn.1671-7953.2006.03.028 |

| [2] |

杨占录, 张国庆, 徐杭田. 舰船动力系统模拟训练器的研究与实现[J]. 微计算机信息, 2009, 8-1(15): 162-164. DOI:10.3969/j.issn.1008-0570.2009.15.066 |

| [3] |

岳玉芳, 谢晓钢, 安建祝, 等. 某ATP模拟训练装置仿真实现技术[J]. 兵工自动化, 2017, 7(34): 1-5. |

| [4] |

郭蒙, 沈浩生, 张均东. 海洋工程船轮机虚拟训练平台的设计与实现[J]. 中国水运, 2016, 16(5): 118-123. |

| [5] |

涂婉丽, 徐轶群. 基于Web的船舶动力装置虚拟操作训练系统[J]. 集美大学学报, 2015, 20(3): 128-133. |

| [6] |

蔡启航, 王洁, 罗畅, 等. 虚拟装备操作训练的综合评价模型研究与应用[J]. 火力与指挥控制, 2018, 43(10): 122-127. DOI:10.3969/j.issn.1002-0640.2018.10.024 |

2020, Vol. 42

2020, Vol. 42