电力驱动作为船舶推进以及船用泵组驱动的一种主要方式,广泛应用于各型船舶,船用变频器是实现调速变工况运行的关键设备[1-4]。目前,船用变频器均采用IGBT硅基半导体器件作为主开关器件,其工作频率一般在20 kHz以内。硅基电力电子器件经过近60年的长足发展,其性能已趋近理论极限,通过器件原理的创新、结构的改善及制造工艺的进步,已经难以大幅度提升变频器总体性能。近年来,以碳化硅(silicon carbide,SiC)为主的第三代半导体技术突破了硅基半导体器件在耐压等级、工作温度、开关损耗和开关速度上的极限,能够显著减小电力电子变换器的重量、体积、成本,大幅提升电力电子系统的性能[5-7]。

本文以应用于船舶泵组电力驱动的船用变频器为研究对象,开展基于碳化硅器件的高频化高效率船用变频器设计,提出有源前端(AFE)变频器系统拓扑结构、整流与逆变系统控制策略,以及主电路参数计算方法,系统仿真和试验结果表明,该设计方式是实现船用变频器高性能、小型化的有效技术途径。

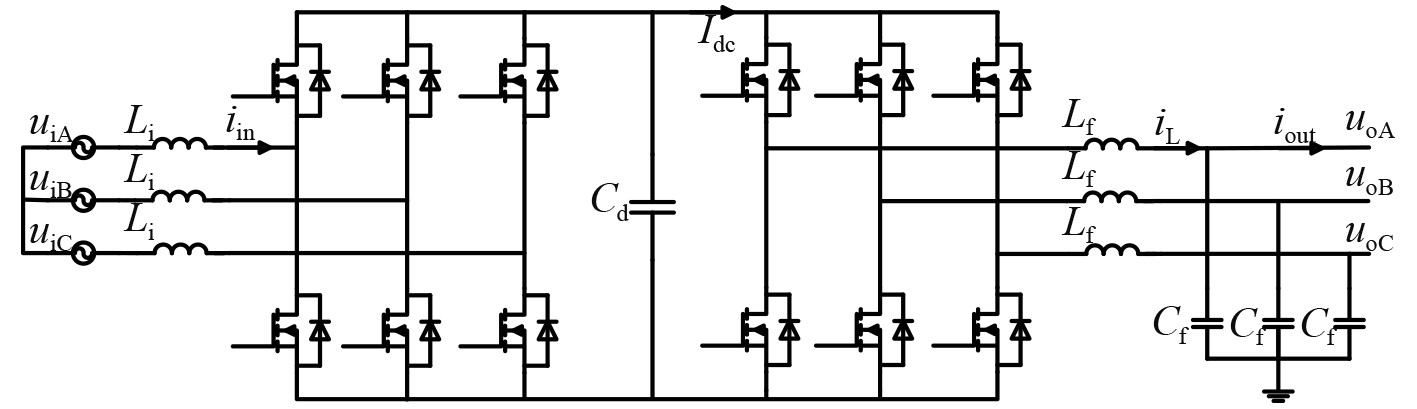

1 有源前端(AFE)变频器系统拓扑结构船用变频器为交流50 Hz输入、交流变频输出。本文采用图1所示的电压源型双PWM交-直-交变频器系统拓扑结构,由前级整流部分和后级逆变部分组成。

|

图 1 基于碳化硅器件的有源前端(AFE)变频器系统拓扑结构 Fig. 1 AFE frequency converter structure based on SiC device |

前级整流部分采用了有源前端(AFE)即高频PWM整流方案[2-4],其优势包括:

1)电网侧输入电流为正弦波,无功从感性到容性连续可调(包括功率因数=1),与不控整流方案相比,可显著降低船用电网谐波污染;

2)能量可双向流动,既可整流,又可回馈,当负载电动机处于再生发电制动状态时,能量通过后级逆变器回馈至中间直流母线,使母线电容电压上升,此时通过控制前级电网侧整流器,使其运行于逆变状态,使电能回馈给电网;

3)可在不稳定的电网中可靠工作,即在船用电网电压大幅波动时,仍能维持直流母线电压不变,提高了设备的可靠性。

后级逆变部分采用通用的三相桥逆变方案,并配置了三相正弦波滤波器。正弦波滤波器是带有阻尼电阻的LC滤波器,其谐振频率远大于变频器最高输出频率,远小于开关频率,滤波器的输出电压为正弦波,适用于船用使用条件中输出电缆较长的应用场合。

在该系统拓扑结构中,前级整流部分和后级逆变部分的所有开关器件均采用最新一代的SiC器件。由于SiC器件开关速度的加快,可工作于20kHz以上的开关频率,这将显著减小无源器件如直流支撑电容和输出LC滤波器的体积和重量,大幅提升电力电子装置的功率密度。同时,与传统硅基IGBT相比,SiC 器件的导通电阻较小,使得导通损耗大幅降低。除此之外,全SiC器件拥有的SiC SBDs具有较小的反向恢复电流,开关损耗大幅降低。损耗大幅降低带来的直接结果就是电力电子装置变换效率显著提高,大大降低了对散热及冷却系统的需求。

2 系统控制策略 2.1 前级整流控制策略建立三相PWM整流器在三相静止a,b,c坐标系中的数学模型,表达式如下:

| $ \left\{ \begin{aligned} &\frac{{{\rm d}{i_a}}}{{{\rm d}t}} = - \frac{R}{L}{i_a} + \frac{1}{L}\left[ {{u_{sa}} - \left( {S_a^* - \frac{{\left( {S_a^* + S_b^* + S_c^*} \right)}}{3}} \right){u_{dc}}} \right] {\text{,}} \\ & \frac{{{\rm d}{i_b}}}{{{\rm d}t}} = - \frac{R}{L}{i_b} + \frac{1}{L}\left[ {{u_{sb}} - \left( {S_b^* - \frac{{\left( {S_a^* + S_b^* + S_c^*} \right)}}{3}} \right){u_{dc}}} \right] {\text{,}} \\ & \frac{{{\rm d}{i_c}}}{{{\rm d}t}} = - \frac{R}{L}{i_c} + \frac{1}{L}\left[ {{u_{sc}} - \left( {S_c^* - \frac{{\left( {S_a^* + S_b^* + S_c^*} \right)}}{3}} \right){u_{dc}}} \right] {\text{,}} \\ & C\frac{{{\rm d}{u_{{d}c}}}}{{{\rm d}t}} = S_a^*{i_a} + S_b^*{i_b} + S_c^*{i_c} - {i_L} {\text{。}} \end{aligned} \right. $ | (1) |

式中:L,R分别为电源输入线电感和电阻;Sa*,Sb*,Sc*分别表示三相桥臂的开关函数;S*=1,代表对应的桥臂上管导通,下管关断;S*=0,代表对应的桥臂上管关断,下管导通。已知交流电源电压后,对6个开关器件进行实时的高频通断控制,即控制Sa*,Sb*,Sc*就可以调控直流输出电压及交流输入电流大小和波形,实现理想的整流变换。

引入两相同步旋转d,q坐标系,得到两相同步坐标系下的模型,表达式如下:

| $ \begin{split} \left[ \begin{aligned} & {\frac{{{\rm d}{i_d}}}{{{\rm d}t}}} \\ & {\frac{{{\rm d}{i_q}}}{{{\rm d}t}}} \\ &{\frac{{{\rm d}{u_{dc}}}}{{{\rm d}t}}} \end{aligned} \right] =\,& \left[ {\begin{array}{*{20}{c}} { - \frac{R}{L}}&\omega &{ - \frac{{S_d^*}}{L}} \\ { - \omega }&{ - \frac{R}{L}}&{ - \frac{{S_q^*}}{L}} \\ {\frac{{S_d^*}}{C}}&{\frac{{S_q^*}}{C}}&0 \end{array}} \right]\left[ {\begin{array}{*{20}{c}} {{i_d}} \\ {{i_q}} \\ {{u_{dc}}} \end{array}} \right] + \\ &\left[ {\begin{array}{*{20}{c}} {\frac{1}{L}}&0&0 \\ 0&{\frac{1}{L}}&0 \\ 0&0&{ - \frac{1}{C}} \end{array}} \right]\left[ {\begin{array}{*{20}{c}} {{u_{sd}}} \\ {{u_{sq}}} \\ {{i_L}} \end{array}} \right]{\text{。}} \end{split} $ | (2) |

由此可得到图2所示的两相同步旋转坐标系中PWM整流器模型结构图。

|

图 2 两相同步坐标系下PWM整流器模型 Fig. 2 PWM rectifier model in d-q synchronous coordinate system |

图中,

| $ \left\{ {\begin{array}{*{20}{c}} {{u_{sd}} = {\rm{c }}}{\text{,}} \\ {{u_{sq}} = 0 } {\text{,}} \end{array}} \right.(c{\text{为常数}}){\text{。}} $ | (3) |

采用恒功率坐标变换,则电网处有功功率、无功功率可表示为:

| $ \left\{ \begin{aligned} & {P = {u_{sd}}{i_d} + {u_{sq}}{i_q} = {u_{sd}}{i_d}} {\text{,}}\\ & {Q = {u_{sq}}{i_d} - {u_{sd}}{i_q} = - {u_{sd}}{i_q}} {\text{。}} \end{aligned} \right. $ | (4) |

由式(4)可知,当电网电压恒定时,控制d轴电流即可以控制网侧输入的有功功率,控制q轴电流即可控制网侧输入的无功功率。进一步分析可知,id指令值可来自直流母线电压误差的调节输出,而iq指令值则决定了电网侧的功率因数。在变频器系统中,要求电网侧整流器运行在单位功率因数状态,即iq指令值被设置为iq*=0。同时,为了保证系统具有良好的动态特性,依据图2所示的整流器模型,在控制系统加入负载电流前馈环节,即负载电流的大小可以立即在d轴的电流内环指令上得到体现。

2.2 后级逆变控制策略后级逆变环节采用通用的电压-频率控制即V/f控制方式,适用于船舶泵组驱动系统等对动态性能要求不高的场合[8]。V/f控制系统框图如图3所示。

|

图 3 V/f控制系统框图 Fig. 3 V/f control system structure |

V/f控制的控制量是交流电动机的定子电压幅值u*和频率f*。图3中工作频率设定即转速设定,经斜坡函数发生器减缓转速升降变化率后,送至V/f曲线发生器,产生定子电压给定信号u*、频率给定信号 f*,经PWM发生器去控制变频器。

3 主电路设计及参数计算本文研究的变频器输入电压三相380 V/50 Hz,输出电压三相380 V/50 Hz(5~60 Hz),额定输出功率30 kVA。设整流器和逆变器的效率均为0.96,负载的功率因数为0.8(通常电机功率因数在0.75~0.85之间),开关频率为fs=50 kHz,则

输出相电流:

| $ {I_{out}} = \frac{S}{{3{U_{\rm out}}}} = \frac{{30 \times 1000}}{{3 \times 220}} = 45.45\;{\rm A}{\text{,}} $ | (5) |

输入相电流:

| $ {I_{{\rm{in}}}} = \frac{{S\cos \varphi }}{{3{\eta _1}{\eta _2}{U_{\rm in}}}} = \frac{{30000 \times 0.8}}{{3 \times 0.96 \times 0.96 \times 220}} = 39.46\;{\rm A}{\text{。}} $ | (6) |

稳态计算暂且忽略滤波电容电流的影响,认为IL=Iout。

采用SVPWM调制,忽略滤波电感压降,设调制系数M=0.9,可反算出直流母线电压:

| $ {U_{dc}} = \frac{{\sqrt 2 \times \sqrt 3 \times {U_{out}}}}{M} = \frac{{\sqrt 2 \times \sqrt 3 \times 220}}{{0.9}}{\rm{ = }}598.7\;{\rm V}{\text{。}} $ | (7) |

为了留有一定裕量,实际取直流母线电压为Udc=650V,此时调制系数为M=0.83。

由功率平衡可计算出直流母线电流:

| $ {I_{dc}} = \frac{{S\cos \varphi }}{{{\eta _2}{U_{dc}}}} = \frac{{30000 \times 0.8}}{{0.96 \times 650}} = 38.46\;{\rm A}{\text{。}} $ | (8) |

为满足前级整流、后级逆变1.25倍长时过载要求,结合直流母线电压为650 V的要求,选择CREE公司的SiC模块CAS120M12BM2以及对应的驱动板PT62SCMD12,该SiC模块在25ºC时可通过193 A的电流,90ºC时可通过138 A的电流,满足本设计要求。

1)前级整流参数计算

整流器滤波电感值根据其基波压降为输入电压的5%来设计,即

| $ {L_i} = \frac{{\Delta {U_{in}}}}{{2{\text{π}} f{I_{in}}}} = \frac{{5\% \times 220}}{{314 \times 39.46}} = 888\;{\rm {\text μ}H}{\text{,}} $ | (9) |

直流母线电容的选取主要考虑其整流器的动态响应过程,其响应时间大约为5 ms,即认为5 ms时间内整流器不工作,逆变侧能量由电容完全供应,设负载的功率因数为0.8,由能量平衡得直流支撑电容值Cd应满足下式要求:

| $ \frac{1}{2}{C_d}U_{dc}^2 - \frac{1}{2}{C_d}U_{dc\min }^2 = S\cos \varphi \Delta t {\text{,}} $ | (10) |

式中:Udcmin为满足使逆变器SVPWM不过调制的最小直流电压,即

由此可计算出直流电容Cd≥1 818 μF,本设计中取Cd=2 000 μF。

2)后级逆变参数计算

正弦波滤波器中滤波电感纹波电流最大值按小于相电流额定值峰值的20%,即

| $ \frac{{{U_{dc}}}}{{4{f_s}{L_f}}} \leqslant \sqrt 2 {I_{\rm out}} \times 20{\rm{\% }}{\text{,}} $ | (11) |

可得:Lf ≥ 252.8 μH,取滤波电感值Lf =253 μH。

正弦波滤波器谐振频率取1/10开关频率为宜,即fc=0.1fs=5 kHz,滤波电容可得:

| $ {C_f} = \frac{1}{{4{ {\text{π}} ^2}{f_c}{L_f}}} = \frac{1}{{4{ {\text{π}} ^2} \times {{5000}^2} \times 253 \times {{10}^{ - 6}}}} = 4\;{{\text μ}}F {\text{。}}$ | (12) |

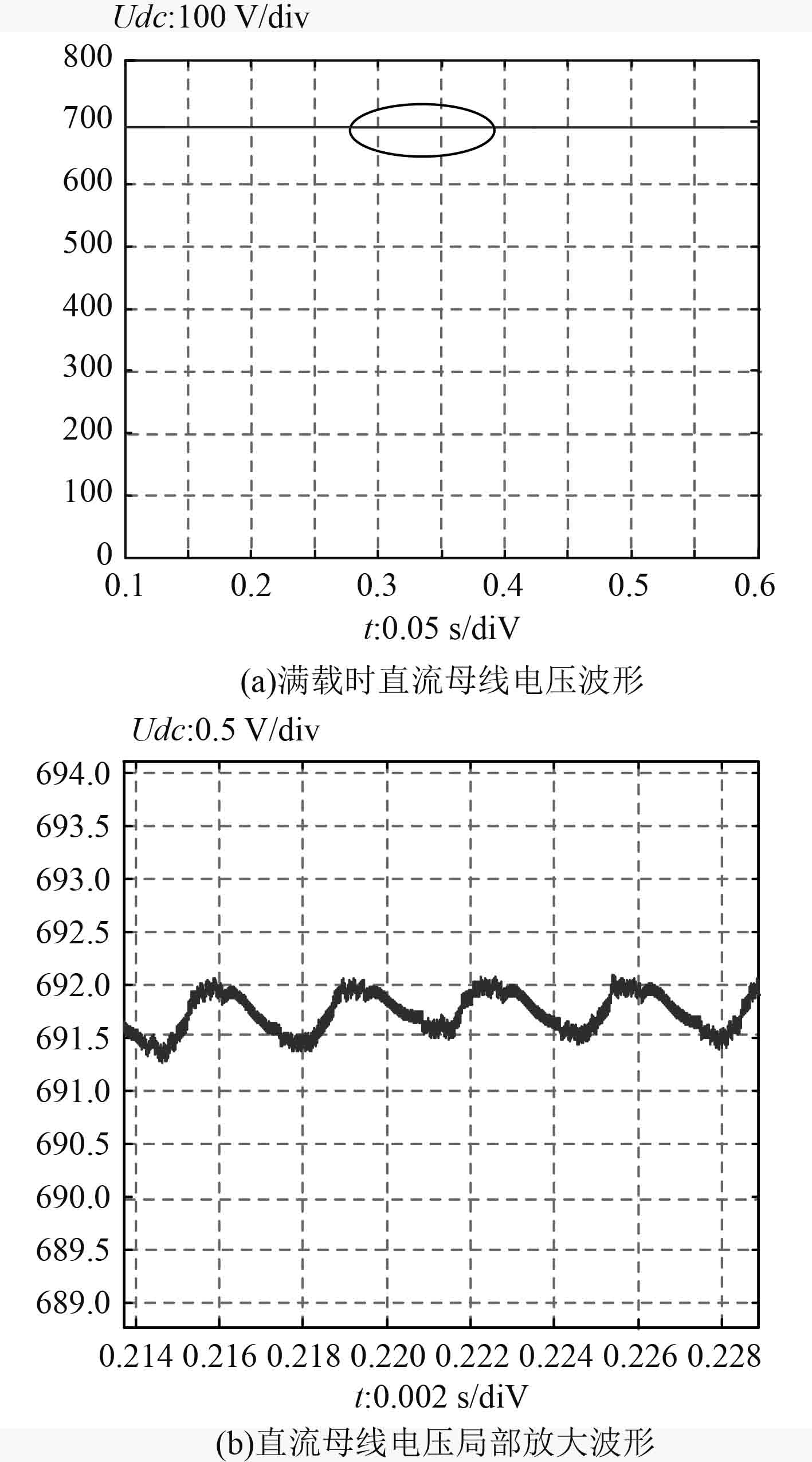

根据前述变频器设计参数,利用Matlab/Simulink建立整流器仿真模型,得到系统满载时直流母线电压波形如图4所示。

|

图 4 满载时直流母线电压波形和直流母线电压局部放大波形 Fig. 4 DC bus voltage waveform at full load and partial enlarged DC bus voltage waveform |

图4(a)所示的直流母线电压稳定,图4(b)中电压局部放大后直流母线电容电压纹波约1 V左右,远小于直流母线电压的0.5%~1%(3.5~7 V),所以选择2 000 μF的直流母线电容在满载时完全可以满足稳定直流侧电压的需求。

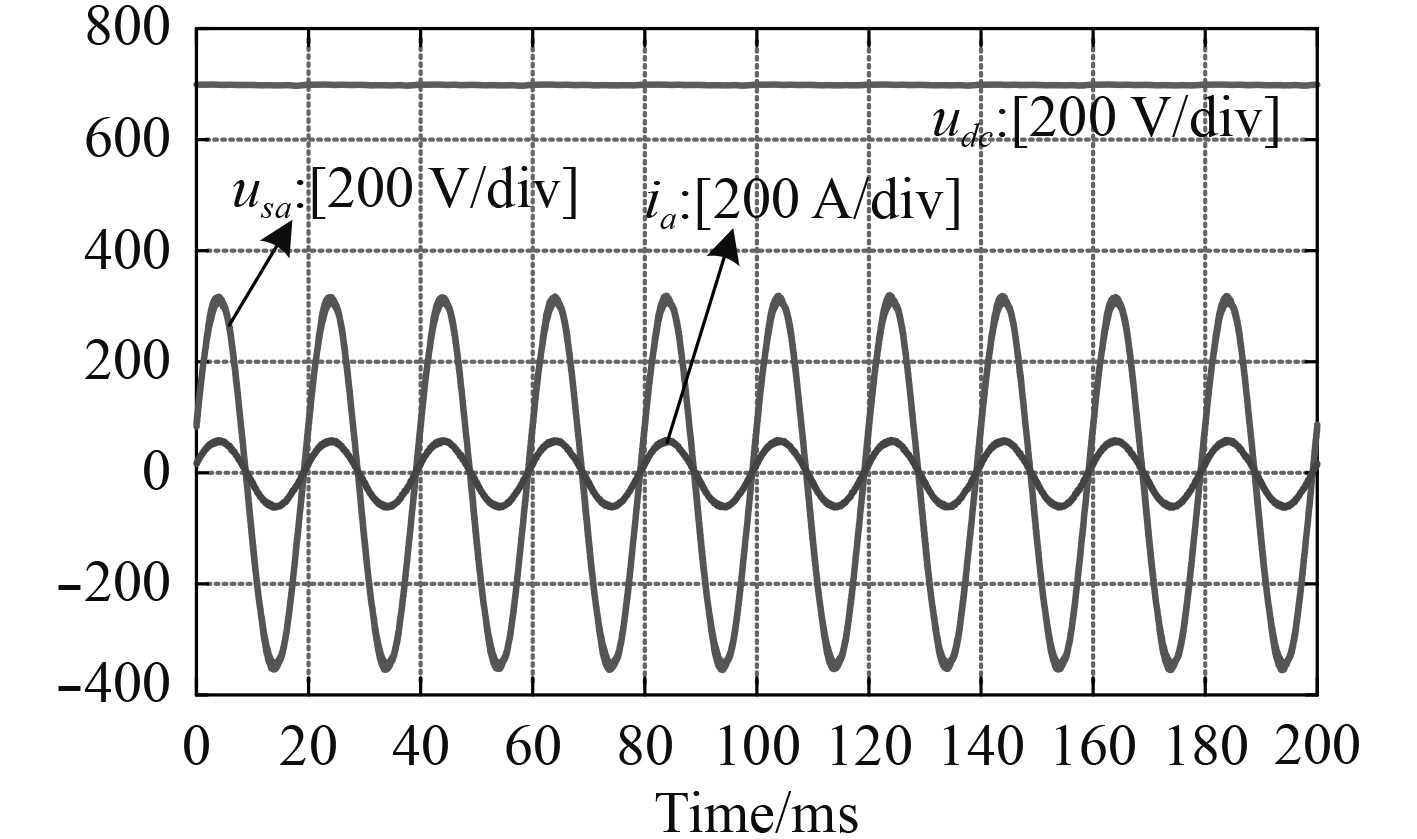

5 试验结果基于图1的变频器系统拓扑结构,按照本文提出的控制策略以及参数计算方法,设计1套基于SiC器件的船用变频器。变频器额定容量为30 kVA,开关频率为50 kHz。变频器由整流模块和逆变模块2部分构成,模块结构采用同样的结构型式。通过功率及控制单元集成、驱动电路优化、直流支撑电容紧凑布置等措施,整流、逆变单模块尺寸仅为315 mm×435 mm×220 mm,功率密度可达0.995 W/cm3,效率达到96%。图5和图6分别为整流模块、逆变模块的试验波形,表明该变频器具有良好的性能指标。

|

图 5 整流模块输入、输出波形(输入侧功率因数=1) Fig. 5 Input and output waveforms of rectifier module (input power factor=1) |

|

图 6 逆变模块输出波形(THD%=3.14%) Fig. 6 Output waveform of inverter module(THD%=3.14%) |

将新一代碳化硅器件应用于船用变频器的设计,可大幅提升船用变频器的性能。变频器开关频率由20 kHz左右可提升至50 kHz以上,将大大减小滤波器的体积,有利于变频器的小型化。同时,开关器件损耗显著降低,变频器效率可提升至96%甚至更高,有效地提高了变频器的功率密度和性能。

| [1] |

朱俊, 赵巧妮. 具有中点电位平衡的船用变频器三电平SVPWM过调制技术[J]. 舰船科学技术, 2017, 39(5): 94-98. ZHU Jun, ZHAO Qiao-ni. Novel over modulation control of SVPWM three-level inverter with neutral point balancing for marine converter[J]. Ship Science and Technology, 2017, 39(5): 94-98. DOI:10.3404/j.issn.1672-7619.2017.05.018 |

| [2] |

钱海月, 王海洋. AFE变频器在船舶电力推进电机控制中应用的研究[J]. 舰船科学技术, 2017, 39(4): 40-42. DOI:10.3404/j.issn.1672-7619.2017.04.008 |

| [3] |

李军政, 刘佳. 船用低压大功率AFE推进变频器的研究[J]. 船电技术, 2017, 37(5): 11-14. |

| [4] |

何琪. 船舶动力系统能量回馈建模与分析[J]. 舰船科学技术, 2015, 37(1): 136-139. HE Qi. Ship power system modeling and analysis of energy recycling[J]. Ship Science and Technology, 2015, 37(1): 136-139. DOI:10.3404/j.issn.1672-7649.2015.01.28 |

| [5] |

钱照明, 张军明, 盛况. 电力电子器件及其应用的现状和发展[J]. 中国电机工程学报, 2014, 34(29): 5149-5151. |

| [6] |

王学梅. 宽禁带碳化硅功率器件在电动汽车中的研究与应用[J]. 中国电机工程学报, 2014, 34(3): 371-379. |

| [7] |

漆宇, 李彦涌, 胡家喜, 等. SiC功率器件应用现状及发展趋势[J]. 大功率变流技术, 2016, 5: 1-6. |

| [8] |

马小亮. 高性能变频调速及其典型控制系统[M]. 北京: 机械工业出版社, 2011.

|

2020, Vol. 42

2020, Vol. 42