2. 江南造船(集团)有限责任公司,上海 201913

2. Jiangnan Shipbuilding (Group) Co., Ltd., Shanghai 201913, China

近些年来随着集装船大型化的发展,MARIC已经相继承接了20000 TEU,21000 TEU和22000 TEU集装箱船详细设计工作。由于超大型集装箱船的船长大于350 m,1阶自然频率低于0.5 Hz,横向开口尺度达到了船宽的90%,船体梁的刚度较差,角隅的应力集中现象越发明显,如何解决角隅的疲劳问题成为设计过程中一项重要工作。对于货舱内箱角角隅的形式国内鲜有研究,而对于舱口角隅,目前的研究更多集中于计算方法的研究[1-4]以及圆弧和椭圆弧形式的角隅研究[5-6],通过几条超大型集装箱船的实船设计工作,发现简单的圆弧和椭圆弧已经难以满足疲劳强度的要求,需要对角隅形式作出进一步的优化。

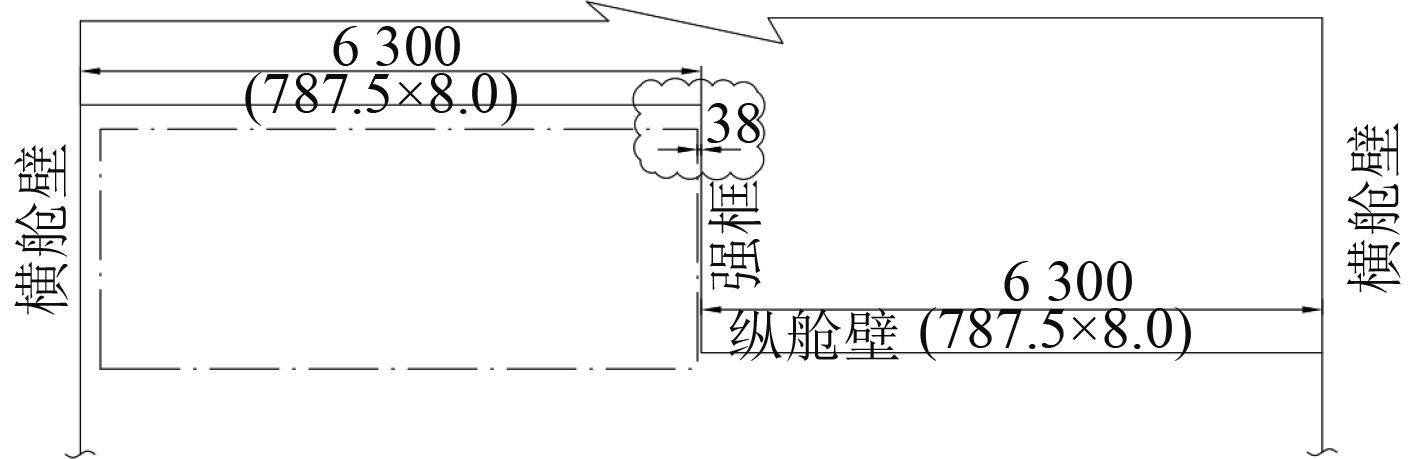

1 货舱内20 ft角隅优化设计集装箱船常规设计是在货舱内平均分布3个强框,国内建造的集装箱船的1个舱长一般是12.6 m,平均后,强框间距为3.15 m,肋距为787.5 mm,首尾货舱20 ft箱位的形式如图1所示。这种布置方式的优点是货舱内的纵骨跨距相同,对骨材的利用率较高。同时在1个货舱内肋距为统一的787.5 mm,对船厂建造时的定位也比较有利。但这种布置存在2个比较明显的缺点:1) 舱中的强框位于2个20 ft集装箱中间,因此在其两侧都需要设置集装箱箱角加强肘板,其与强框间距较小,船厂施工时较为困难;2)在首尾货舱区域,当线型变化出现20 ft箱位时,集装箱与强框的间隙只有38 mm。对于图1中云线处的角隅,如果发生疲劳问题,很难通过增加圆弧半径来改善疲劳寿命,只能增加板厚来解决,容易造成嵌厚板板厚过大,需要较多过渡板进行板厚过渡,对船厂生产的精度控制较为不利。

|

图 1 等间距强框布置20 ft箱位 Fig. 1 20 feet container slot in equal transverse web arrangement |

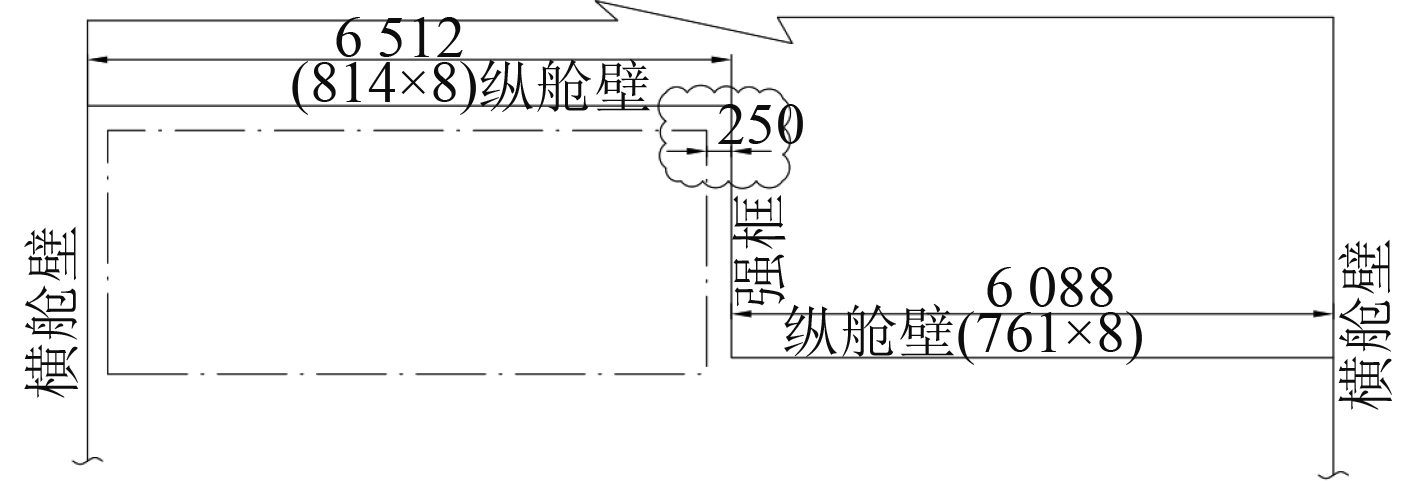

随着集装箱尺度的逐步增大,角隅的疲劳问题日益凸显。为了解决上述的缺点,目前大型集装箱船上往往采用变间距的强框布置,如图2所示。货舱中间的强框与箱角对齐,省去一排箱角加强肘板。强框的间距为2×3 256+2×3 044 mm(=12.6 m),肋距分别为814 mm和761 mm。为了解决货舱内角隅疲劳问题,在首尾区域将大强框间距布置在20 ft箱位内,集装箱与强框间距与之前相比增大到250 mm,这样就可以通过增大角隅半径来改善疲劳强度。

|

图 2 变间距强框布置20 ft箱位 Fig. 2 20 feet container slot in various transverse web arrangement |

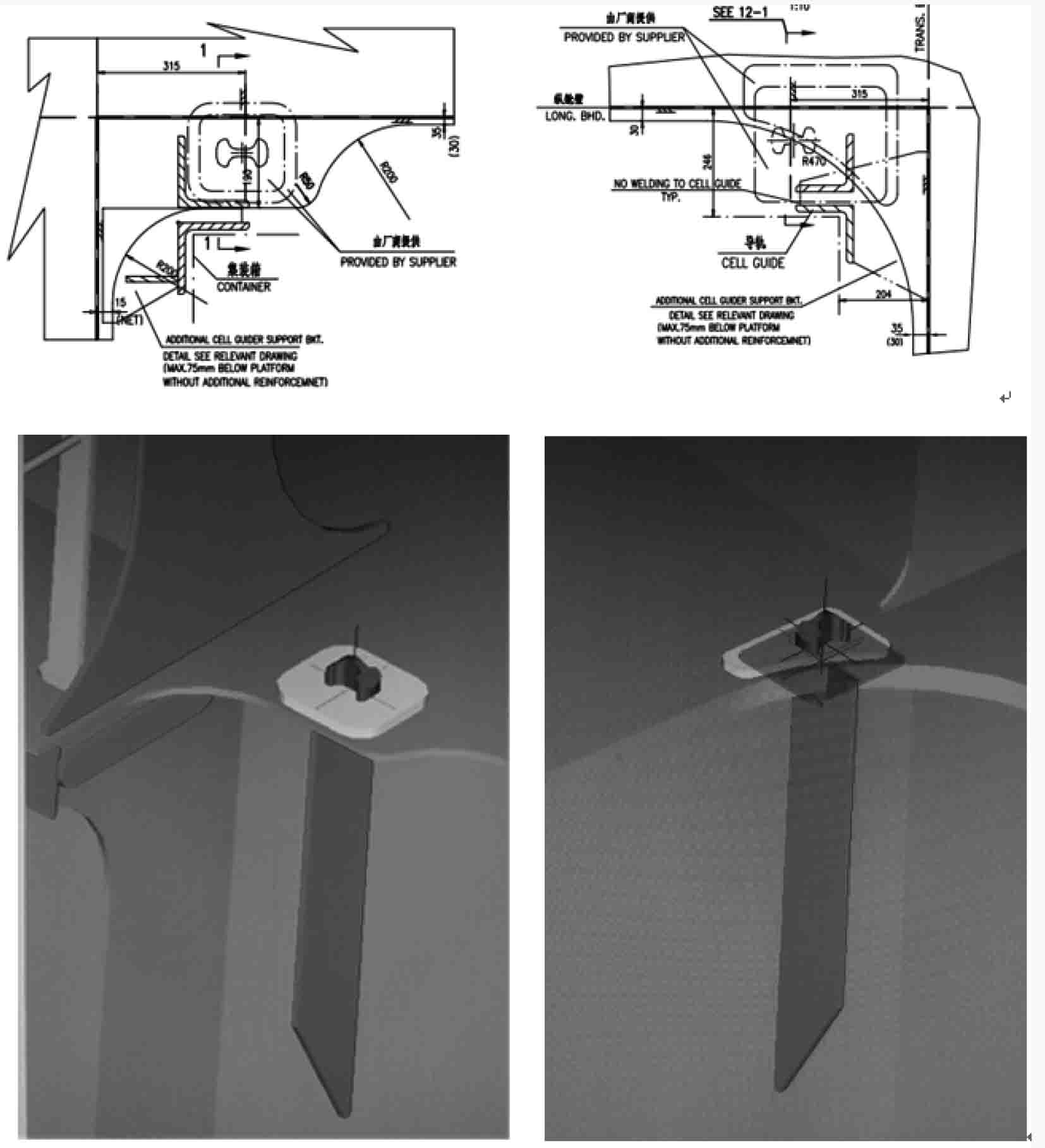

图3为针对同一位置设计的两类不同的角隅形式。左边是双圆弧形式(圆弧半径都为200 mm),箱角的加强肘板都位于平台下,对于船厂而言,装配较为简单,在分段装配阶段就可以组装完成,但由于角隅半径较小,疲劳强度不高;右边的单圆弧形式(圆弧半径为470 mm),圆弧半径大,疲劳寿命好,相较前一种需要设备商布置2块垫板,而加强肘板需要直接与垫板焊接,使得该肘板无法在分段建造过程中进行装配,其形状也比较“怪异”,装配过程中需要船厂有较好的精度控制能力,同时焊接、打磨和涂装的工作空间较前一种也小很多,不利于船厂的装配施工,因此建议只在高应力区域采用该种形式的角隅。

|

图 3 典型舱内箱角角隅对比 Fig. 3 Comparison between typical container support hatch corner |

对于上述2种角隅形式,参照LR船级社规范和指导文件[7-8]进行细网格应力及疲劳寿命的评估(疲劳寿命考虑了颤振的影响)。从表1可以发现,虽然单圆弧的角隅从应力和疲劳寿命上较双圆弧形式都有所提高,但并不需要在舱内全部采用单圆弧角隅形式,为了简化船厂的建造,在舱内应力水平较低的区域仍建议采用双圆弧角隅形式。

|

|

表 1 不同角隅形式应力疲劳计算结果 Tab.1 Stress and fatigue life result for several corner hatches |

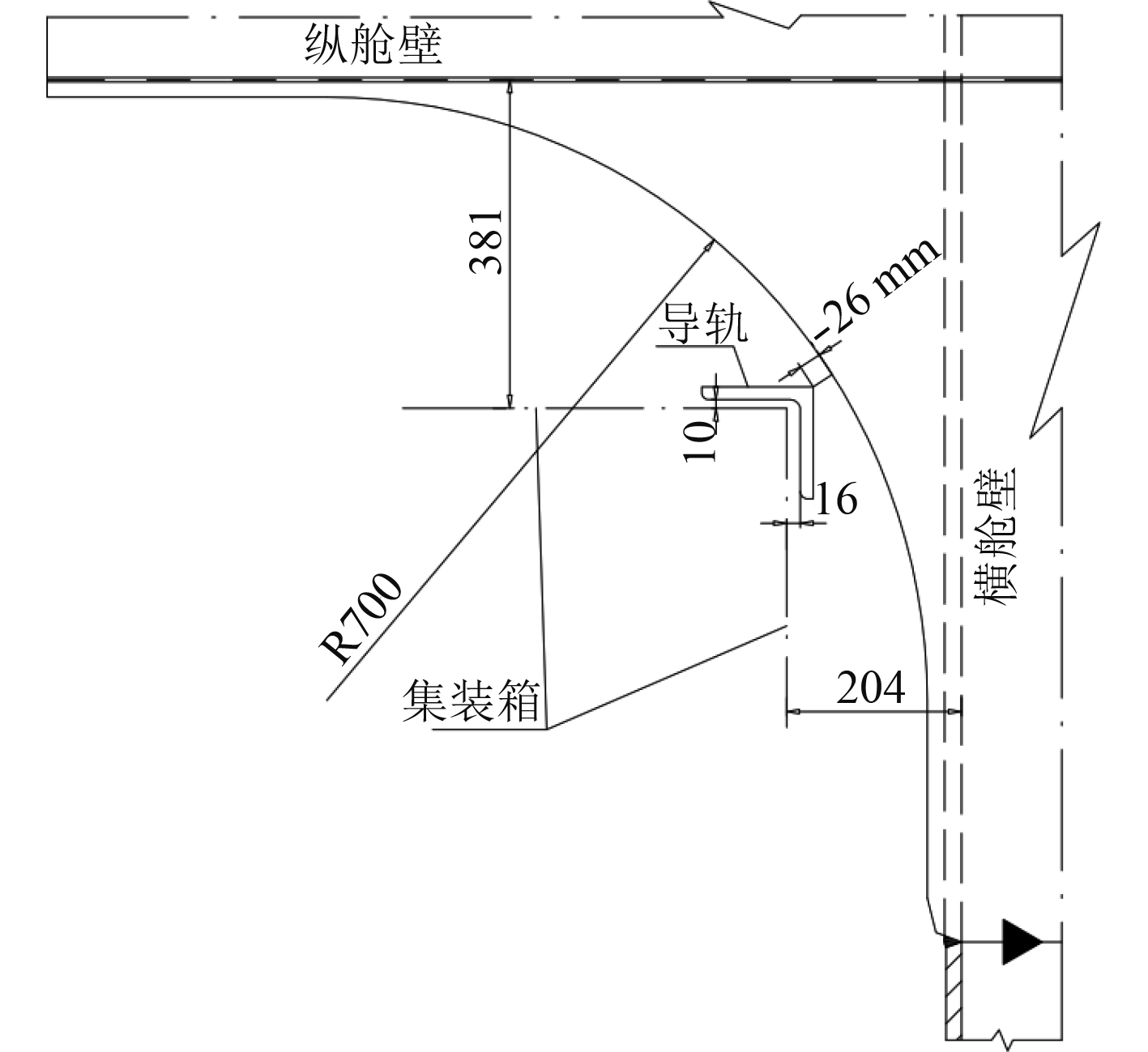

对于主甲板和舱口围顶板的舱口角隅,在设计时主要受到导轨或导头的影响,图4为典型的主甲板角隅形式,采用了典型的圆弧形式。对于超大型集装船舱口角隅圆弧距导轨或导头一般在20~40 mm左右,这个距离既取决于导轨或导头的大小,同时还取决于船厂的建造精度,由于船厂的建造顺序一般是由下往上,因此越靠近舱口围顶板,该间隙留的越大。

|

图 4 主甲板典型舱口角隅 Fig. 4 Upper deck typical hatch corner |

对于应力水平或疲劳寿命不满足要求的角隅,优先选择增加板厚,由于角隅板一般为嵌入式厚板,增加板厚并不会明显增加重量,对疲劳寿命的改进也比较有效,对于有限元计算而言,不改变形状而只是改变板厚是最为快捷的方法。但由于主甲板及舱口围的板厚一般已经使用了全船最厚的板,板厚已无法增加,同时导轨距集装箱的距离是固定的,因此受限于导轨的位置,舱口角隅的形状可以变化的余地也有限。无论是进行细网格应力或是基于弹振的疲劳分析,模型的准备和计算都非常耗时,在实船设计过程中无法进行大量的方案验证。将以图4的主甲板角隅为例介绍角隅形式优化的思路。

对原始的R700圆弧角隅参照LR规范进行了细网格应力计算和疲劳寿命计算,详见表2。从图5可以发现,圆弧角隅上的应力不满足规范要求。通过大量角隅实例的计算,发现由于总纵弯曲引起的最大应力在大约离开纵壁15°~20°的圆弧位置,而扭转引起的最大应力在离开纵壁大约45°处,对于弯扭组合的情况,最大应力出现在离开纵壁大约25°~30°,由于每个角隅的应力成分组成不同,因此最大应力的出现位置也不同。为了最大程度地降低应力水平和应力集中程度,可采用了两段圆弧相接的形式。

|

|

表 2 三种角隅方案应力水平及疲劳寿命计算结果 Tab.2 Stress and fatigue life result for 3 hatch corner proposals |

|

图 5 双圆弧角隅细网格应力计算结果 Fig. 5 Stress result of 2-round hatch corner |

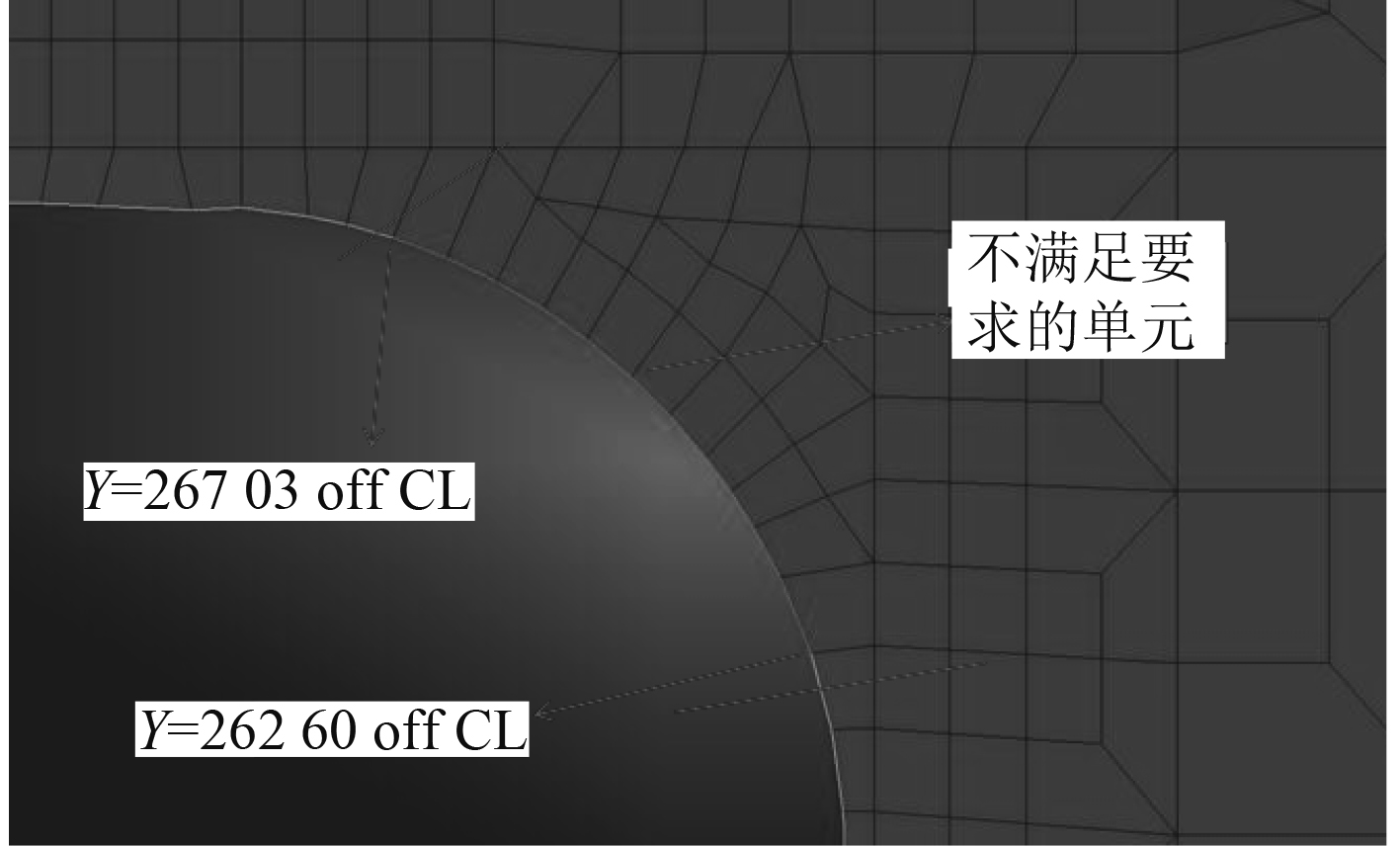

对于两段圆弧相接的形式可以有无穷多种组合情况,对于上述的主甲板角隅,首先设计了图6(a)的角隅形式,通过计算发现应力不满足要求的单元主要分布在2个圆弧的结合处,其中大部分位于R560的圆弧上,因此修改的思路是将大圆弧半径改小,让其在整个角隅中的占比增大,基本涵盖不满足应力要求的单元,改进后的方案如图6(b)。无论从应力水平还是疲劳寿命都较原始方案有了大幅度的改善,因此双圆弧角隅中的圆弧半径并不是决定因素,关键在于根据应力分布寻找到最优的圆弧组合。

|

图 6 两个圆弧相接的角隅形式 Fig. 6 2-round shape hatch corner |

1)对于超大型集装箱船,采用变间距强框的方式,增大了集装箱与横向强框的距离,从而通过增大角隅半径的方法可以改善疲劳寿命。

2)对舱内箱角角隅的形式进行优化,通过在高应力区域采用改进的单圆弧角隅形式来提高疲劳寿命

3)对于主甲板或舱口围顶板角隅,可以采用两段圆弧相接的角隅形式代替常规的椭圆或圆弧角隅,两圆弧相接的形式并非半径越大越好,关键在于根据角隅的实际的应力分布选择合适的圆弧比例,通过计算发现,该形式可以有效的提高角隅疲劳寿命。

| [1] |

崔灿, 冯国庆, 颜克伦, 等. 基于设计波法的超大型集装箱船疲劳强度评估[J]. 船舶工程, 2015(增刊): 35-38. |

| [2] |

王建辉, 胡安康, 杨凡, 等. 基于谱分析法的大型集装箱船疲劳强度评估[J]. 舰船科学技术, 2017(7): 60-64. DOI:10.3404/j.issn.1672-7649.2017.07.012 |

| [3] |

余小川, 唐永生, 李润培, 等. 8530 TEU集装箱船船舯上甲板角隅疲劳寿命预估[J]. 中国造船, 2006(4): 101-105. DOI:10.3969/j.issn.1000-4882.2006.04.016 |

| [4] |

汪振禹, 宋杰人, 冯国庆, 等. 船舶舱口角隅疲劳强度及热点应力研究[J]. 舰船科学技术, 2017(5): 16-21. DOI:10.3404/j.issn.1672-7619.2017.05.004 |

| [5] |

程玉芹, 罗广恩. 超大型集装箱船上甲板舱口角隅疲劳强度评估[J]. 船海工程, 2013(1): 24-31. DOI:10.3963/j.issn.1671-7953.2013.01.007 |

| [6] |

杨辉杰, 吴剑国, 解添如. 椭圆形舱口角隅的疲劳强度研究[J]. 船海工程, 2014(2): 94-96. DOI:10.3963/j.issn.1671-7953.2014.02.025 |

| [7] |

LR. Structural Design Assessment[S]. 2016

|

| [8] |

LR. FDA Level 3 procedure[S]. 2009.

|

2020, Vol. 42

2020, Vol. 42