现代潜艇是人类创造的最复杂的技术系统之一。潜艇在水下航行时,除了火灾以外,最大的安全隐患来自两方面[1-2]:一是通过艇体各种开口使舱内进水,尤其是低速大量进水;二是舵卡,主要是尾升降舵舵卡,特别是高速航行时发生尾卡下潜大舵角。

发生舱室进水事故时,进水速度由进水口处的背压(即潜艇深度)和进水口面积决定,在特定的速度下,潜艇能承受的进水量必须过量,则潜艇在采用上述手段之后,仍然会出现深度失控并持续增大。此时,为了防止潜艇触底或超过极限工作深度,通常采用主压载水舱吹除的方式来产生一定的正浮力,抵消进水影响,同时配合操舵调整潜艇的姿态,达到应急上浮的目的。

潜艇高速航行时发生尾卡下潜大舵角,由于舵卡力和力矩太大,而均衡系统压水、注排水速率较慢,不能迅速抵消被卡舵产生的舵力(矩),导致潜艇在采取上述应急措施后,短时间内仍会出现大的首倾甚至是危险纵倾,潜艇深度将会急剧增大,严重威胁潜艇航行安全。此时,应采用高压气向首部端主压载水舱供气吹除,使潜艇产生正浮力和抬首力矩,挽回潜艇的状态,防止潜艇触底或超过极限工作深度。

由此可见,在现有操纵技术条件下,发生严重危及潜艇安全的事故时,最有效的操纵方式是利用高压气吹除主压载水舱获取正浮力和挽回校正力矩,抵消部分由事故引起的浮力差和力矩差,使潜艇仍能保持水下定深航向或快速上浮至水面。因此,高压气作为潜艇的生命线,是为了防止潜艇发生重大航行安全事故而设置的最后一道屏障,围绕高压气吹除主压载水舱相关问题开展的研究将对潜艇的总体设计,潜艇动力抗沉,潜艇挽回人工智能决策等方面有重要的指导意义。

1 研究现状目前已有的针对高压气吹除主压载水舱问题展开的研究,主要围绕获取高压气吹除流量模型、主压载水舱排水模型以及高压气吹除后潜艇状态挽回模型来展开。

潜艇获取正浮力的大小取决于压载水舱的吹除排水量,而影响吹除排水量最主要的因素是单位时间内进入压载水舱的高压气量。因此,潜艇高压气吹除系统模型建立的准确与否严重影响潜艇事故时挽回判定成功与否,而高压气吹除系统模型构建的关键是确定高压气系统吹除流量模型,采用的方法主要包括理论研究、仿真研究和物理模型实验研究。

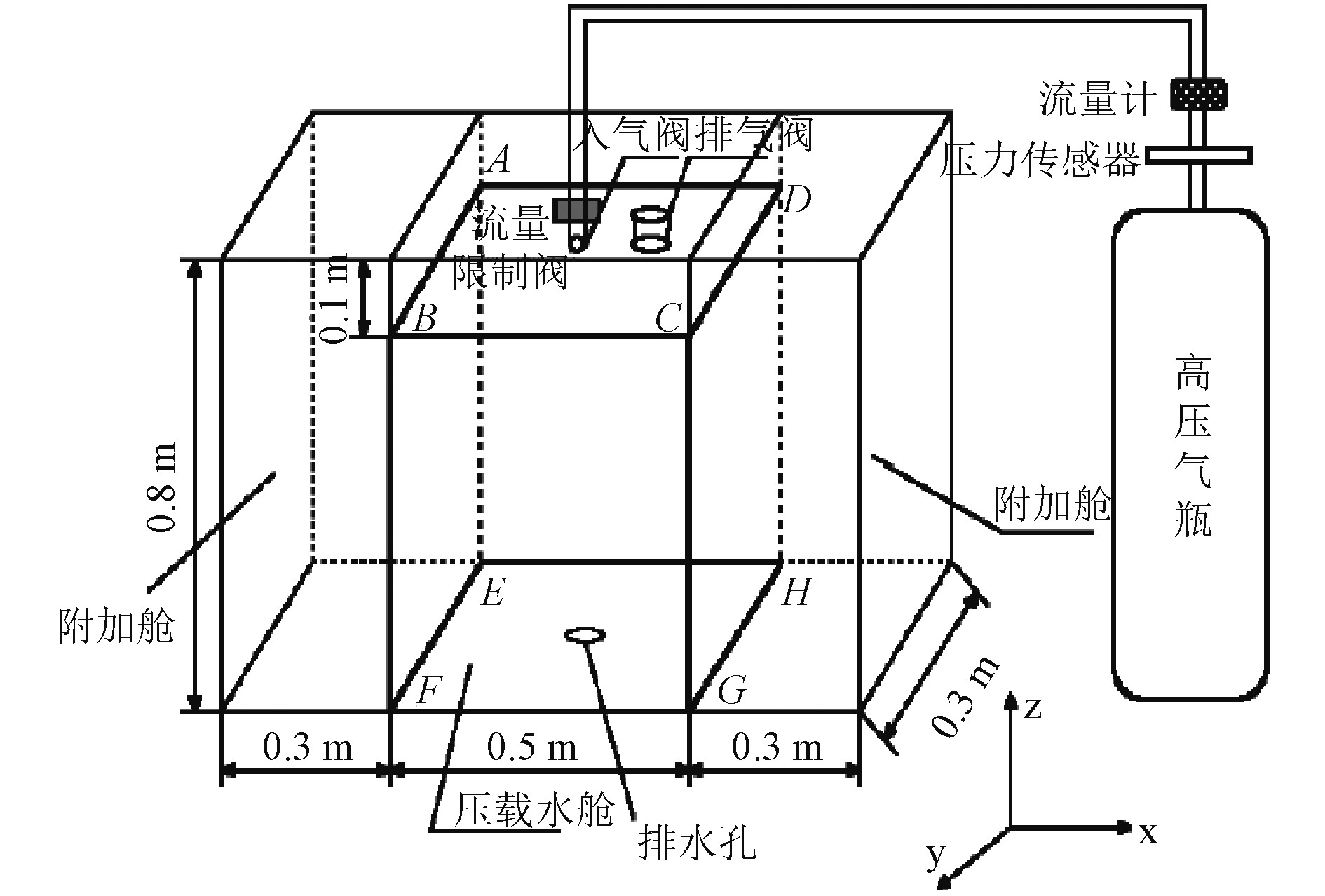

1.1 高压气吹除过程数理模型研究目前可以查阅到的国外公开发表的关于潜艇高压气吹除数理模型研究是2003年,瑞典国家哥德堡船模试验池(SSPA)Lennart Bystrom和Marek Janiec署名的题为《潜艇舱内注水后挽回过程的模拟》的文献[3]。将高压气应急吹除系统等效为高压气瓶、阀和舱室组成,如图1所示。

|

图 1 高压气吹除系统 Fig. 1 High-pressure air blowing system |

1)压载水舱的排水模型

| $ \left\{ \begin{aligned} & {{V_h} = \sqrt {\frac{{2\left( {{P_B} - {P_h}} \right)}}{\rho }} }{\text{,}} \\ & {{q_B} = \frac{{{\rm d}{V_B}}}{{dt}} = {C_n} \cdot {V_h} \cdot {A_h}} {\text{。}} \end{aligned} \right. $ | (1) |

2)压载水舱的压力变化模型

| $ \left\{ \begin{aligned} & {\frac{{{\rm d}{P_B}}}{{{\rm d}t}} = \frac{{{{\dot m}_B}R{T_B} - {P_B}{{\dot V}_B}}}{{{V_B}}}}{\text{,}} \\ & {{{\dot m}_B} = - {{\dot m}_F}} {\text{。}} \end{aligned} \right. $ | (2) |

3)气瓶释放气体流量模型

| $ {\dot m_F} = \left\{ \begin{aligned} & {\frac{{{A_t}{C_t}{P_F}}}{{\sqrt {R{T_F}} }} \cdot \sqrt {k{{\left(\frac{2}{{k + 1}}\right)}^{\frac{{k + 1}}{{k - 1}}}}} {\rm{ , }}\frac{{{P_B}}}{{{P_F}}} \leqslant {{\left(\frac{2}{{k + 1}}\right)}^{\frac{k}{{k - 1}}}}}{\text{;}} \\ & \frac{{{A_t}{C_t}{P_F}}}{{\sqrt {R{T_F}} }} \cdot \sqrt {\frac{{2k}}{{k - 1}} \cdot \left[ {{{\left( {\frac{{{P_1}}}{{{P_F}}}} \right)}^{\frac{2}{k}}} - {{\left( {\frac{{{P_1}}}{{{P_F}}}} \right)}^{\frac{{k + 1}}{k}}}} \right]} {\rm{ , }}\\ & \quad 1 > \frac{{{P_B}}}{{{P_F}}} > {{\left(\frac{2}{{k + 1}}\right)}^{\frac{k}{{k - 1}}}} {\text{;}}\\ & {0{\rm{ , }}\frac{{{P_B}}}{{{P_F}}} \geqslant 1} {\text{。}} \end{aligned} \right. $ | (3) |

| $ {P_F} = {\left(\frac{{{m_F}}}{{{m_{F0}}}}\right)^k} \cdot {P_{F0}}{\text{,}} $ | (4) |

| $ {T_F} = {\left(\frac{{{m_F}}}{{{m_{F0}}}}\right)^{k - 1}} \cdot {T_{F0}}{\text{。}} $ | (5) |

其中:

式(1)~式(5)建立的高压气吹除主压载水舱数理模型成为潜艇高压气吹除系统计算的理论基础,后来被众多文献采用。但是文献[1]建立的高压气吹除模型没有考虑实艇高压气吹除过程中高压管道的长度、壁面摩擦、流动压力降、压力损失等问题,只能用于短路吹除工况下高压气系统的吹除计算,不能适用于常规吹除工况下高压气吹除系统的准确计算。

文献[4-7]将高压气吹除压载水舱采用“当量长度法”作为近似计算的依据,把吹除系统的管路简化为具有等效摩擦效应,长度为L,直径为D的等截面直管道,再按照等截面摩擦管绝热流的计算公式来计算管道的质量流量。文献[6]分别建立了高压气吹除主压载水舱短路吹除和常规吹除模型指出,相同条件下某型潜艇高压气吹除系统短路吹除的排水量是常规吹除的2倍多。文献[7]分析了高压吹除过程中排水能力与高压气的吹除率、潜艇的航行深度以及排水孔面积等因素的关系,验证了所建模型的准确性和相关假设的合理性。

1.2 基于CFD的高压气吹除过程数值仿真研究CFD 数值仿真是以计算机为研究工具的离散化数值计算方法,由于其具备计算信息量丰富、灵活性高、研究成本低、周期短以及可以针对实体尺寸进行分析等优点,广泛用于流体力学中的各类问题的研究。跟试验研究方法比起来,能够在较短的时间内对高压气吹除系统进行初步设计分析,为潜艇的总体设计提供依据,不仅在模型的加工成本与时间上花费更少,并且能够根据研究工况的各类边界条件变动即时做出改变,比试验研究方法更灵活。因此,CFD技术在潜艇操纵性水动力计算、潜艇高压气吹除主压载水舱数值仿真、潜艇附体周围复杂粘性流场计算、潜艇操纵面及尾部流场分析优化等领域都有广泛应用。

对于高压气体吹除,该过程为气液两相流动,重点在自由液面的追踪,自由液面的追踪方法主要有MAC法、VOF法、移动网格法、SPH法、LEVEL-SET 等。面对不同的问题,可以选择以上不同方法。文献[8-10]通过CFD中两相流VOF模型对高压气吹除压载水舱的动态过程进行仿真,对高压气吹除各阶段,液舱内气水分布情况、压力变化情况及压载水舱排水速率等特性进行了详细分析,并与式(1)~式(5)建立的高压气吹除主压载水舱数理模型进行对比,验证了数理模型的正确性和相关假设的合理性。文献[9]在研究了吹除压强和背景压强对吹除速率的影响后,认为影响吹除速率的主要因素是入口和出口的压差。文献[11]分析了常规吹除中出水口流速和压载水舱中气-液体积变化,并与潜艇自航模试验数据进行比较,验证了仿真的有效性。文献[12]采用一维有摩擦绝热可压缩流动计算方法确定水舱入口的三维非定常边界条件,然后应用CFD技术对实验水舱的排水过程进行三维仿真,计算结果对比实验值误差在可接受范围内。文献[13]基于Fluent 数值仿真平台对高压气瓶的放气过程进行数值仿真,计算结果表明气瓶出口截面马赫数对气体质量流量变化规律影响严重,而对气瓶内压力变化规律的影响较小。文献[14]采用CFD数值计算方法,有针对性地对高压气吹除主压载水舱过程中的气、液掺混问题、靠近水舱纵向壁面区域的残存水量问题,以及排水速率的震荡衰减等问题进行了分析,但计算过程中未考虑潜艇深度改变引起的主压载水舱出入口边界条件变化情况。

1.3 高压气吹除试验研究目前,国内关于高压气吹除系统试验研究方面发表的文献还较少。一方面,高压气吹除试验耗资巨大且实施周期长,另一方面,采用实艇开展应急上浮试验存在着一定的危险性。原联邦德国的IKL公司(吕贝克工程事务所)用肼气体发生器对206U型潜艇的艏部主压载水舱进行吹除[15]。206U型潜艇从水下80 m的深度上浮,初始时以8 kn的航速水平航行。首部主压载水舱在肼气体发生器启动13 s后基本排尽。潜艇最终以15 kn的速度冲出水面,纵倾角为 50°。在上浮过程中,潜艇的最大横倾角达14°,最大上浮速度超过了6 m/s。由此可见,实艇水下应急上浮试验过程中,如果操作不当,很容易酿成重大事故,存在很大的风险。用艇模试验来替代实艇试验行之有效。但是,由于艇模本身的加工精度,尺寸的缩放,以及水池的尺度效应等因素给艇模试验的结果带来了影响,国内外至今还没找到如何消除这些影响的办法。

参考实艇的高压气吹除系统设计小比例的吹除模型开展高压气吹除试验研究,能够从一定程度上验证数理模型或者CFD数值计算结果的准确性。文献[16]在建立高压气吹除系统高压气流量数理模型的基础上,通过设计高压气吹除系统小比例实验装置进行高压气吹除的流动实验(见图2),分析影响高压气吹除流量的主要影响因素。对比实验结果和数理模型仿真结果表明,所建数理模型能较好描述高压气的流动过程,并给出了吹除流量系数的合理取值。

|

图 2 高压气吹除试验系统 Fig. 2 High-pressure air blowing experiment system |

文献[17]考虑重力对吹除过程的影响,改进现有压载水舱高压气体吹除数理模型,并对原始数理模型与改进数理模型进行差异对比。通过高压气吹除模型试验,验证了当流水孔面积达到一定值时,可能出现流水孔面积增大,但流水孔水的质量流量几乎不变的情况;当等效喷管喉部直径足够大时,高压吹除的速率与等效喷管喉部直径关系较小。

1.4 高压气吹除控制技术研究高压气的吹除控制技术总体上可以分为2个层面:一个层面是高压气吹除系统本身的控制,主要关注系统内压载水舱、吹除阀、高压气管路等方面的控制和优化等问题;另一层面是高压气吹除作为一种应急挽回手段,最终对潜艇运动状态的控制,主要是采用现代智能控制算法,综合应用车、舵、水和高压气吹除等手段,在潜艇发生应急状况时,有效实施潜艇状态的挽回。

在高压气系统本身的控制研究方面,文献[18]针对高压气吹除难以精确控制吹除水量的问题,研究验证了采用水舱液位控制实现高压气吹除水舱水量精确控制技术方案的可行性。文献[19-20]为了有效控制高压吹除过程中,舷外海水与主压载水舱内的海水压力差,运用AMESim建立了带压差控制的超高压气动吹除阀模型,分析了各项参数对吹除阀吹除性能的影响,并对吹除阀的两级节流特性、压差控制技术、密封技术等关键技术都进行了研究,通过相关实验对吹除阀性能进行了验证。

在高压气智能吹除控制研究方面,文献[21]针对潜艇高压气吹除系统自动化程度低、供气方法经验性较强且人工操纵容易出现误操作等问题,为提高潜艇水下航行安全性,在高压气应急吹除主压载水舱规律的基础上,引入专家控制技术应用于系统,在应急情况下完成高压气的自动供气、自动停止供气和自动解除水舱气压,从而实现潜艇高压气系统的自动控制。文献[22]结合模糊控制基于语义描述和非线性的控制特点,综合潜艇操纵专家的操纵经验,设计潜艇高压气模糊控制器,实现了潜艇高压气吹除的有效精确控制。文献[23]在建立和完善潜艇动力抗沉模型的基础上,考虑了处理潜艇水下破损的常用动力抗沉措施,以潜艇首部一舱破损持续进水为例,对不同高压气供气时机下的潜艇运动参数进行了仿真研究, 得到了潜艇运动参数的变化趋势及相应的操纵建议。文献[24]针对当前潜艇利用高压气进行动力抗沉缺乏定量分析和有效依据的问题,仿真分析了高压气吹除对潜艇纵倾和潜浮速率的影响,以及高压气吹除各主压载水舱时潜艇纵倾和潜浮率变化特点,给出不同舱室进水的合理吹除建议。

2 研究展望尽管我国在高压气吹除主压载水舱方面的研究已经有了比较大的进展,但利用高压气进行动力抗沉过程中的定量分析研究还不够深入,进行高压气吹除、停止吹除以及解除气压等操纵还主要依靠操艇人员的经验,缺乏有效的依据[24],最终实现操艇系统,尤其是高压吹除系统的自动智能挽回控制仍有诸多关键技术问题有待解决。

2.1 高压气吹除主压载水舱数理模型研究高压气吹除主压载水舱数理模型是进行潜艇高压气吹除系统总体设计、高压气吹除挽回操纵有效性预报以及实现高压气吹除智能控制的基础。

1)数理模型的计算精度,以及计算过程中采用的管路等效长度、等效直径以及管道沿程损失系数等参数与实际系统的对应关系还需要试验进行确定和修正。精细化建模过程中对主压载水舱、高压气管路布置等因素以及气体流动过程中产生的膨胀波与激波,以及壅塞现象等对流动的影响等非线性因素的考虑还不够全面。

2)由于吹除过程中压载水舱内并非稳定的气液分界面,需要进一步通过分析压载水舱内气液混合流动对吹除水量的影响来修正数理模型。

3)目前在建立数理模型时,都将高压气吹除压载水舱看作一个连续的离散过程,也即假设在单位时间步长内气体状态参数是稳定不变的,而实际的高压气吹除过程状态参数始终是连续变化的,可能尚未达到稳定就过渡到下一个状态,此种假设可能会造成高压气吹除过渡过程的参数变化计算产生较大误差,因此还有赖于CFD数值计算和模型试验的校准和修正。

2.2 高压气吹除CFD研究1)由于实艇进行高压气吹除挽回过程中,潜艇的深度、纵倾等运动参数仍在变化,从而引起压载水舱内水线以及排水孔外背压的连续变化,因此,进行CFD数值计算时还应当与挽回过程潜艇运动状态的变化结合起来,加入边界条件变化的因素。

2)CFD数值仿真中湍流模型的选择至关重要,目前大多数研究所采用的模型主要根据已有文献的研究成果或研究人员自身的经验来选取,还需要通过进一步的试验对比来选择适合描述高压气吹除主压载水舱过程的湍流模型。

2.3 高压气吹除试验研究1)从经济性和安全性来讲,实艇试验价格昂贵、不易操作而且危险系数也较高,目前并不是常用的研究方法。小尺寸模型试验用缩比的小尺寸模型来进行试验,相比实艇试验优势很大,但由于尺度效应的存在,试验结果的普世性问题难以保证。针对此问题,一方面,可以参考美国的模式,考虑采用大尺寸的无人自航模进行试验,另一方面如何对试验的尺度效应进行修正,来指导实艇操作仍然值得深入研究。

2)进一步进行试验系统的优化设计,进而验证数理模型、CFD数值计算的准确性以及建模时采用各种假设的合理性。

2.4 高压气吹除自动智能控制研究1)潜艇高压气的使用具有不可逆和非连续性,故必须深入研究高压气吹除控制规律,尤其是高压气吹除挽回控制中的3个关键时间点,即供气时机、停止供气时机和解除气压时机。其中,供气时机由危害发生时,指挥员根据潜艇的运动状态和趋势,同时结合自己的判断和经验,下达指令来确定。停止供气时机,需要根据吹除后能够产生的正浮力和校正力矩,以及对潜艇运动状态和趋势产生的影响来确定,这是研究高压气吹除控制规律的核心。需要深入研究潜艇不同运动状态(深度、深度速率、纵倾、纵倾速率等)、高压气储量和压力、不同供气部位(首部、中部、尾部单独或组合)、吹除方式(常规或短路吹除)等因素,能够产生的正浮力和校正力矩的量值,以及对潜艇运动状态的影响。前者主要靠高压气吹除主压载水舱数理模型研究来解决,后者还需要结合潜艇大攻角强机动下的操纵运动数学模型来对潜艇的运动状态进行预报,同时对挽回控制效果进行评估。解除气压时机,主要由供气停止后,已产生的正浮力和校正力矩持续发挥的挽回控制效果来确定,也即在停止供气后,通过潜艇操纵运动数学模型,持续对潜艇的运动状态进行预报。

2)在充分认识高压气吹除控制规律之后,应着重研究潜艇自动挽回控制策略的制定,也即发生事故工况后,如何综合应用“车”、“舵”、“气”、“水”等操控手段,对潜艇实施有效的挽回[25-26]。在控制策略制定方面,应能对事故工况等级及其发展趋势进行评估和预报,考虑只用车、舵、水能否成功挽回,什么情况下必须用到高压气;高压气吹除在何时介入,何时停止、是否需要解除以及何时解除;在整个高压气吹除挽回过程中,其他操纵手段如何配合以发挥最大挽回控制能力。总的来说,高压气智能吹除控制作为潜艇自动挽回决策当中的重要环节,也是高压气吹除主压载水舱研究领域的“终极目标”,还依赖于高压气吹除主压载水舱数理模型、潜艇大攻角机动模型、多参数多目标智能控制算法研究方面的最新进展。

| [1] |

施生达. 潜艇舵卡的安全性分析和挽回[J]. 海军工程学院学报, 1989(3): 53-59. |

| [2] |

王京齐, 张纬康, 施生达. 潜艇尾操纵面卡住时的挽回操纵研究[J]. 哈尔滨工程大学学报, 2008, 29(11): 1141-1146. DOI:10.3969/j.issn.1006-7043.2008.11.001 |

| [3] |

LENNART B, MAREK J. The simulation of submarine recovery motion on flooded compartment[J]. The Seventh International Conference on Naval submarines, 2003, 146-165. |

| [4] |

王晓东, 李维嘉, 谢江辉, 等. 潜艇潜浮系统仿真研究初探[J]. 舰船科学技术, 2004, 26(1): 14-19. |

| [5] |

叶剑平, 戴余良, 李亚楠. 潜艇主压载水舱高压气吹除系统数学模型[J]. 舰船科学技术, 2007, 29(2): 112-115, 126. |

| [6] |

刘辉, 浦金云, 金涛. 潜艇高压气吹除主压载水舱系统模型研究[J]. 舰船科学技术, 2010, 32(9): 27-30. |

| [7] |

刘辉, 李其修, 吴向君, 等. 潜艇高压气吹除主压载水舱排水模型研究[J]. 海军工程大学学报, 2015, 27(2): 108-112. |

| [8] |

李其修, 刘辉, 吴向君. 基于CFD的潜艇高压气吹除主压载水舱系统模拟[J]. 舰船科学技术, 2012, 34(9): 56-60. DOI:10.3404/j.issn.1672-7649.2012.09.011 |

| [9] |

吴俊松. 基于CFD的液舱高压吹除数值研究[D]. 武汉: 华中科技大学, 2013.

|

| [10] |

王晓峰. 高压气体吹除数理模型及CFD仿真分析[D]. 武汉: 华中科技大学, 2015.

|

| [11] |

刘瑞杰, 肖昌润, 陈东宾. 潜艇高压气吹除压载水舱系统试验与仿真[J]. 四川兵工学报, 2014, 35(2): 5-8. |

| [12] |

袁东红, 汪云, 幸福堂, 等. 高压空气吹除压载水舱的关键技术仿真[J]. 武汉工程大学学报, 2014, 36(4): 60-64. DOI:10.3969/j.issn.1674-2869.2014.04.013 |

| [13] |

丁风雷, 张建华, 王雁. 潜艇高压气瓶放气过程的理论分析与数值仿真[J]. 计算机仿真, 2014, 31(7): 14-17. DOI:10.3969/j.issn.1006-9348.2014.07.004 |

| [14] |

张建华, 胡坤, 刘常波. 潜艇高压气吹除主压载水舱过程的数值模拟[J]. 船舶力学, 2015, 19(4): 363-368. DOI:10.3969/j.issn.1007-7294.2015.04.003 |

| [15] |

严乃长. 大攻角运动方程和动力抗沉研究[A]. 国内外潜艇操纵性研究评述, 1992: 40-67.

|

| [16] |

刘辉, 李其修, 吴向君, 等. 潜艇高压气吹除系统流量模型的构建与实验分析[J]. 舰船科学技术, 2015, 37(10): 52-55. DOI:10.3404/j.issn.1672-7649.2015.10.011 |

| [17] |

王晓峰, 王先洲, 张志国, 等. 考虑重力影响的高压气体吹除改进数理模型和试验对比分析[J]. 中国舰船研究, 2014, 9(6): 80-86. DOI:10.3969/j.issn.1673-3185.2014.06.014 |

| [18] |

吴汪洋, 韩宗真, 程舟济. 水下高压气吹除过程中水舱水量精确控制试验研究[J]. 舰船科学技术, 2015, 37(8): 132-134. DOI:10.3404/j.issn.1672-7649.2015.08.027 |

| [19] |

夏极, 廖义德, 杨凯. 基于AMESim的超高压气动吹除阀仿真与实验研究[J]. 中国舰船研究, 2015, 10(5): 117-122. DOI:10.3969/j.issn.1673-3185.2015.05.019 |

| [20] |

杨凯. 带压差控制功能的大通径吹除阀设计及其关键技求硏究[D]. 武汉: 武汉工程大学, 2015.

|

| [21] |

张建华, 徐亦凡, 刘洁. 基于专家控制技术的潜艇高压气自动控制研究[J]. 计算机仿真, 2012, 29(4): 19-21, 242. DOI:10.3969/j.issn.1006-9348.2012.04.005 |

| [22] |

聂海英, 丁风雷, 刘军. 基于模糊控制的潜艇高压气自动控制研究[J]. 舰船电子工程, 2012, 32(12): 150-152. DOI:10.3969/j.issn.1627-9730.2012.12.052 |

| [23] |

徐亦凡, 陈丘岳, 胡坤. 高压气吹除时机对潜艇动力抗沉影响的仿真研究[J]. 舰船电子工程, 2010, 30(11): 114-115, 124. DOI:10.3969/j.issn.1627-9730.2010.11.033 |

| [24] |

刘常波, 刘蓁, 黄海峰. 高压气吹除对潜艇动力抗沉影响分析研究[J]. 舰船电子工程, 2015, 35(1): 91-94, 98. |

| [25] |

施生达. 潜艇操纵性[M]. 北京: 国防工业出版社, 1995.

|

| [26] |

徐亦凡. 潜艇操纵原理与方法[M]. 北京: 兵器工业出版社, 2002.

|

2020, Vol. 42

2020, Vol. 42