在柴油机运行过程中,燃气压力直接传递到活塞,活塞通过连杆传递到曲轴,驱动曲轴的旋转运动,输出扭矩。连杆承担很大的交变载荷,连杆与曲轴曲柄销通过连杆大端滑动轴承连接,因此连杆大端轴瓦的安全性对发动机的可靠性至关重要[1-2]。连杆大端轴瓦通过过盈的方式固定在大端轴承孔内,为了保证连杆在发动机运行过程中轴瓦不会与轴承孔出现相对运动,采用挤压点实验的方法来确定轴瓦的设计是否合理。

对于连杆大端轴承的变形研究[3-4]以及对滑动轴承安装变形分析[5]前人已经做了大量工作,然而对于连杆大端滑动轴承轴瓦安装过程安装挤压点的研究却未见提及。本文针对某柴油机连杆大端轴瓦进行挤压点实验,结合有限元分析的方法分析了连杆大端安装的挤压点值,研究连接螺栓位置对挤压点的影响规律。

1 连杆大端轴瓦挤压点实验在对柴油机连杆进行挤压点测试前,首先要对为安装轴瓦的连杆大端轴承孔进行尺寸检查。包括对螺栓泵紧前内孔尺寸检查和螺栓泵紧后内孔尺寸的检查。轴承孔尺寸在公差范围内才可以进行下一步轴瓦挤压点的测量。

1.1 内孔变形测量进行轴承孔内径尺寸测量使用测量工具为内径千分尺,型号为LS250437,量程为200~1 000 mm,测量精度0.001 mm,满足公差测试要求。连杆大端轴承孔尺寸测量示意图如图1所示,由于轴承有一定的厚度,并且考虑到加工过程中厚度方向的内径尺寸有差异,因此在图中a、b两侧都进行测量。轴承孔内径测量位置包括水平方向、竖直方向以及斜45°方向。其中水平方向为上下轴瓦的交界面,不好进行测量,采用靠近水平位置的1x和1y位置的尺寸进行平均来代替水平位置的内径尺寸。

|

图 1 内孔测量示意图 Fig. 1 Schematic diagram of inner hole measurement |

测量过程中要保持内径千分尺水平,对于一个位置内径的测量,一般采用测量3次取平均值的方式进行数据记录。

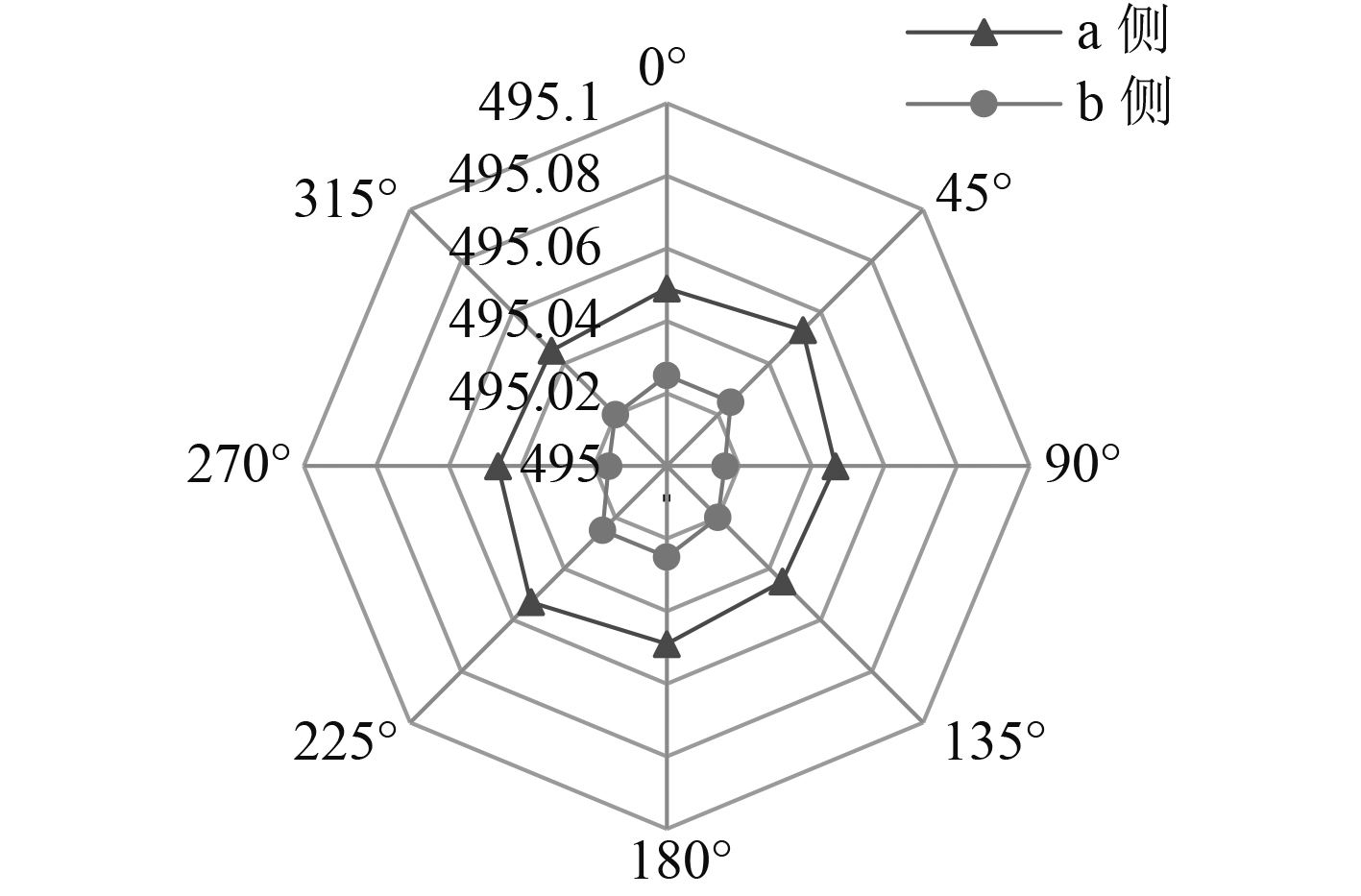

未安装轴瓦时,在连杆连接螺栓未泵紧前,轴承内孔测量尺寸整理如图2所示。设计轴承内孔的基本尺寸为495 mm。可以看出,内孔尺寸最大值出现在斜45°方向,约为495.1 mm。其中b侧的内径尺寸均小于a侧,并且各位置的差值基本相同。a侧平均值为495.066 mm,b侧平均值为495.046 mm,b侧内径平均尺寸比a侧小约0.02 mm。连杆端盖与连杆杆身出现微小“错位”。

|

图 3 螺栓泵紧后内孔测量尺寸 Fig. 3 The dimension of inner hole after bolt installation |

针对测量a、b两侧内孔尺寸的差异可以从连杆大端轴承孔的加工工艺来进行分析。轴承孔采用镗孔方式进行加工,镗刀固定在加工臂上。在镗孔过程中,由于镗刀臂为悬臂梁,在加工a侧和b侧时相应的挠度不同,相应的进刀量出现差异,因此导致了a、b两侧内径尺寸差异。由分析可知,a侧的力臂长度小于b侧,相应的挠度小于b侧,相同进刀量下切削量大于b侧,导致a侧内孔尺寸大于b侧。

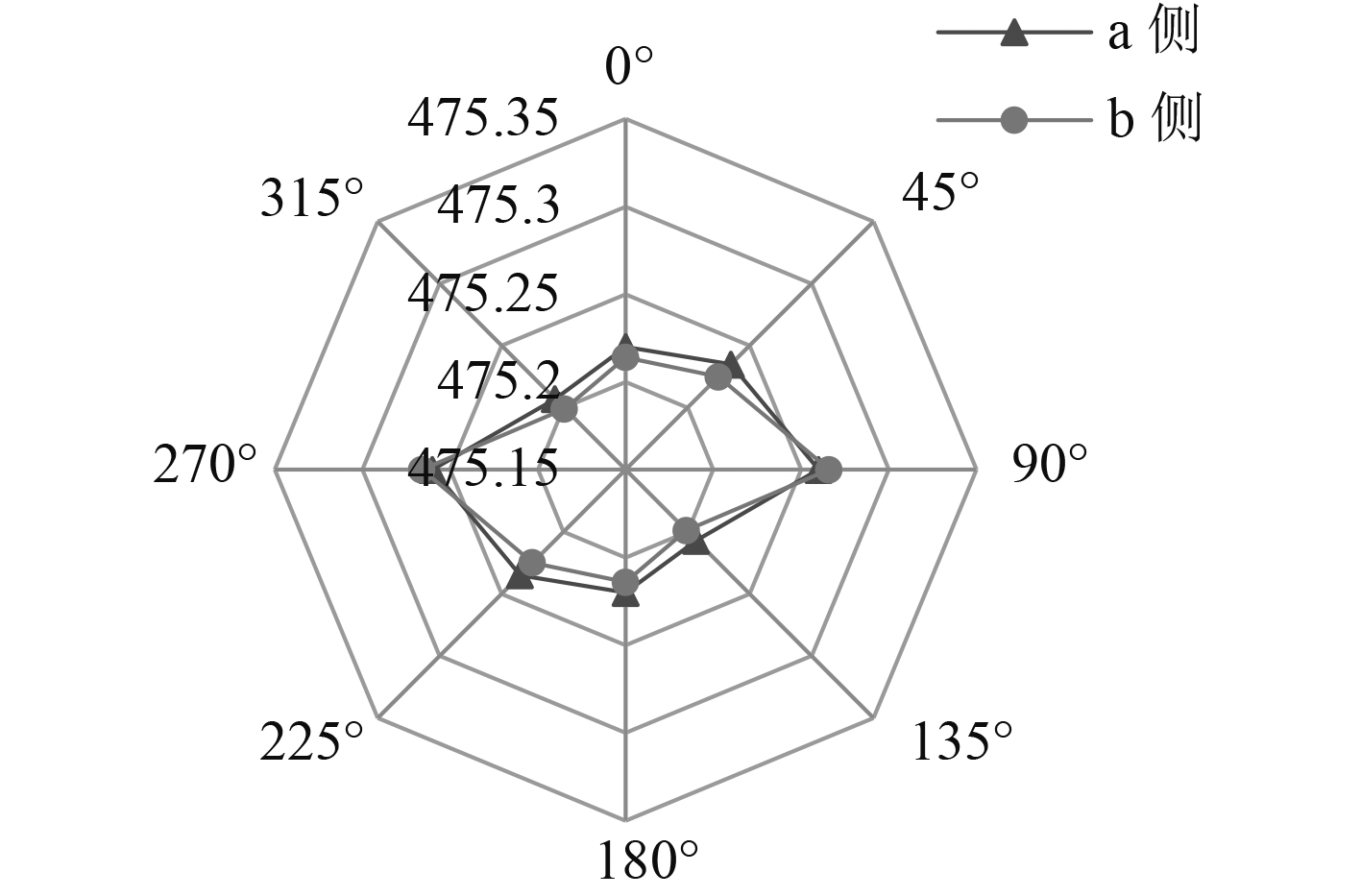

未安装轴瓦时,将连杆连接螺栓泵紧到1 500 bar,轴承内孔测量尺寸整理如图3所示。可以看出,内孔尺寸最大值仍出现在斜45°方向,约为495.05 mm。其中b侧的内径尺寸均小于a侧,并且各位置的差值基本相同。a侧平均值为495.048 mm,b侧平均值为495.02 mm,b侧内径平均尺寸比a侧小约0.028 mm,两侧内径的平均值为495.034 mm。与连接螺栓泵紧前内孔尺寸结果相比,螺栓泵紧后,a侧平均值小约0.012 mm,b侧平均值小约0.026,可见螺栓泵紧后,轴承内孔尺寸减小。另外从内孔尺寸雷达图可以看出,螺栓泵紧后轴承孔内径尺寸更加均匀。两侧内径的平均值满足图纸上公差为0~0.04 mm的加工要求。

|

图 4 螺栓泵紧后轴瓦内孔测量尺寸 Fig. 4 The dimension of shell inner hole before bolt installation |

之后对安装轴瓦并进行螺纹泵紧后轴瓦内径尺寸进行了测量。将测量轴瓦内孔尺寸整理如图4所示。可以看出,内孔尺寸最大值仍出现在水平方向,约为475.266 mm。a侧平均值为475.236 mm,b侧平均值为475.234 mm。a,b两侧内径尺寸基本相同。整体来看,轴瓦内孔出现被压扁近似为椭圆的趋势,若以水平方向为长轴,竖直方向为短轴,长轴尺寸为475.266 mm,短轴尺寸为475.214 mm,长轴尺寸比短轴多0.052 mm。

|

图 6 实验数据处理 Fig. 6 Experimental data processing |

通过轴承孔内径尺寸的测量,保证了零件加工尺寸满足设计要求,然后进行连杆大端轴瓦挤压点的实验。

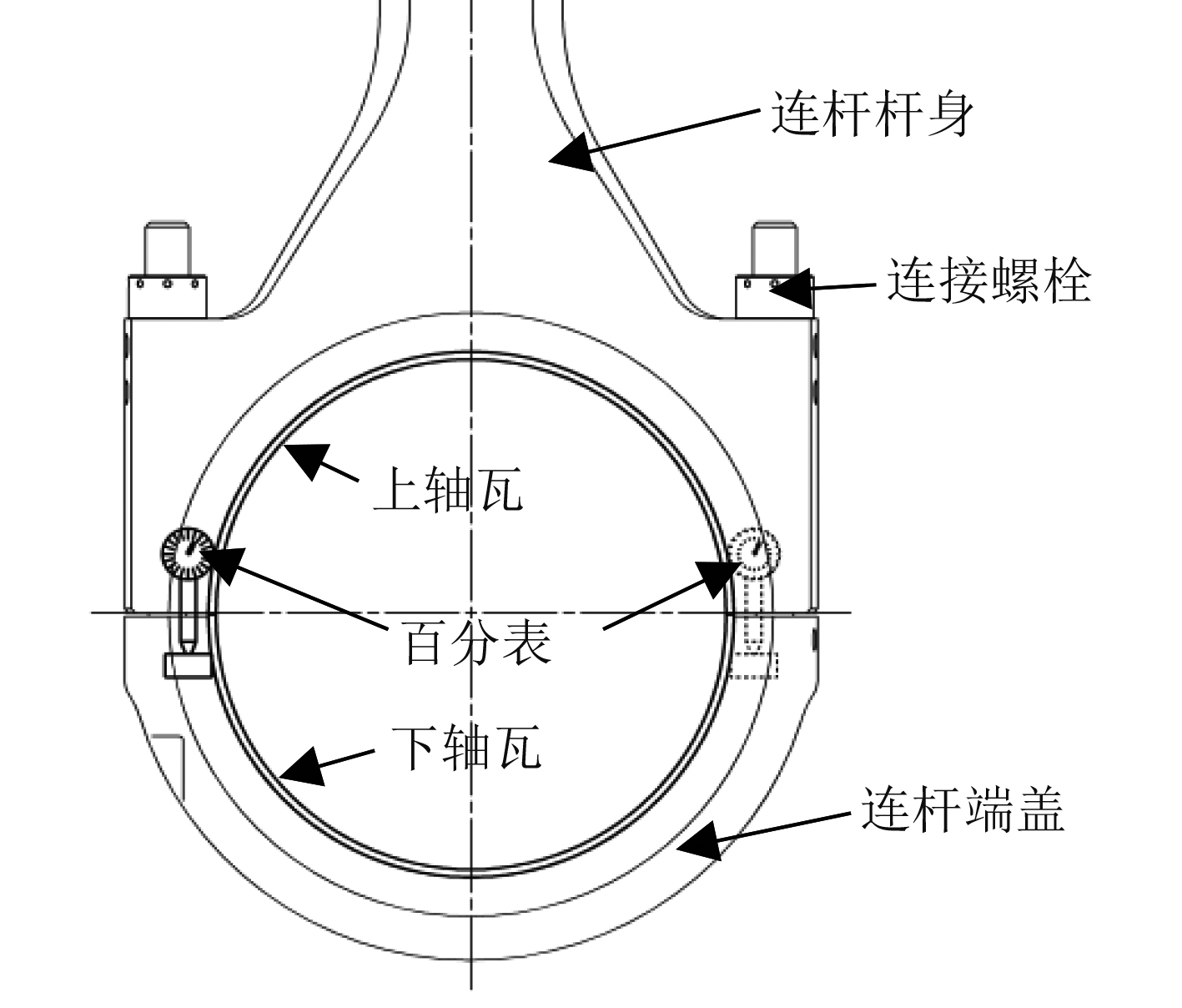

连杆轴瓦挤压点实验示意如图5所示。连杆组件包括连杆杆身、连接螺栓、曲柄销轴瓦和连杆端盖。通过使用百分表来测量连杆大端端盖与连杆体接触面的压紧量变化。

|

图 5 轴瓦挤压点实验示意图 Fig. 5 Schematic diagram of bearing shell crush point experiment |

|

图 7 有限元模型 Fig. 7 FE model |

由于轴瓦与轴承孔安装过盈设计,连杆杆身与连杆端盖接触面之间存在的接触间隙,连杆端盖与杆身接触面两侧平均初始间隙值为0.50 mm。

定义两侧的压紧量分别为△X1和△X2,两侧压紧量之和△l为:

| $ \Delta l = \Delta {X_1} + \Delta {X_2}{\text{。}} $ | (1) |

实验数据记录如表1所示,表中泵压的单位为MPa,△l的单位为0.01 mm。可以看出,在连接螺栓泵压70 MPa以下时,△l变化很快,当泵压继续增加之后△l变化缓慢,两侧接触面已经被压紧。

|

|

表 1 实验测量结果 Tab.1 Experimental measurement results |

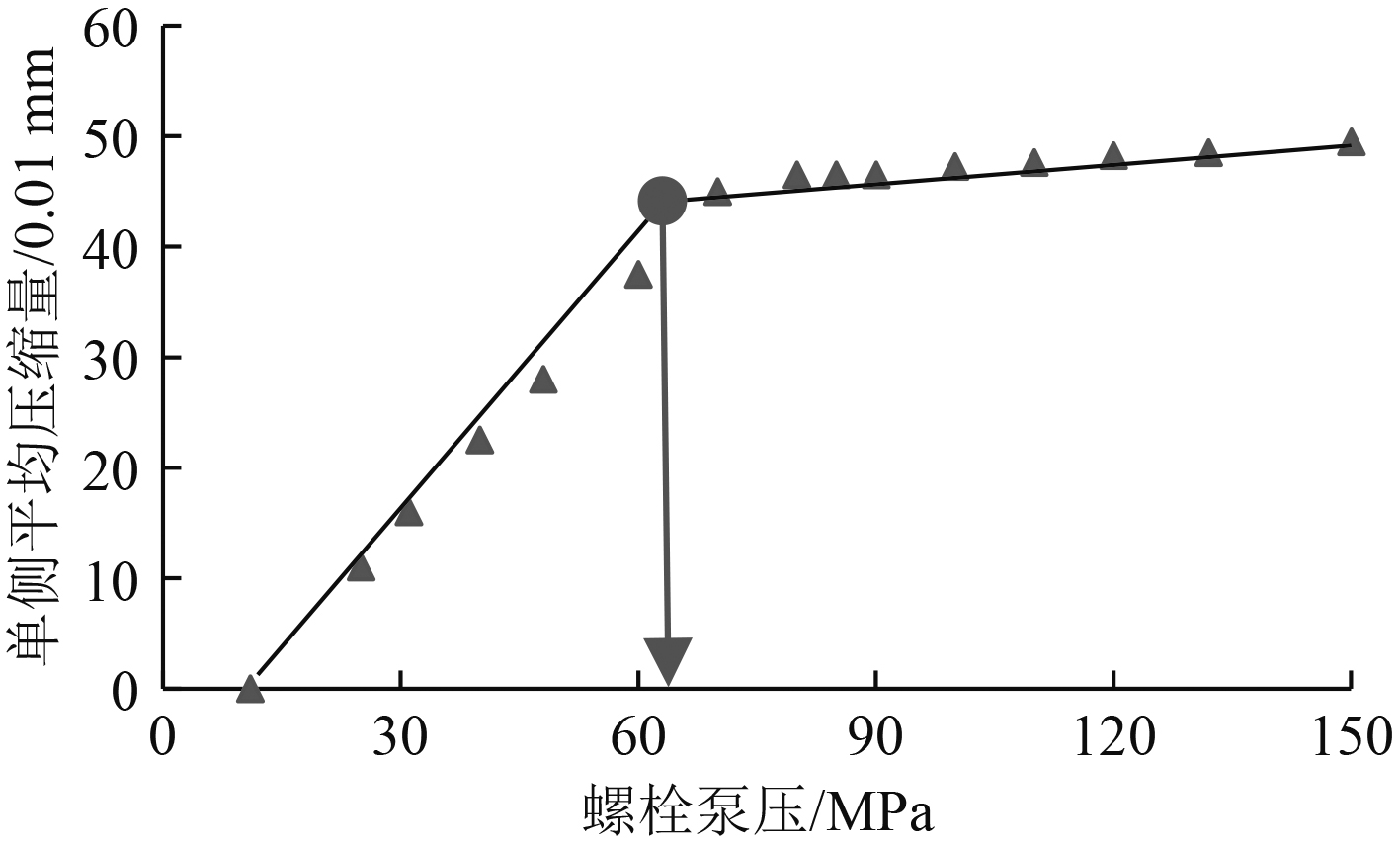

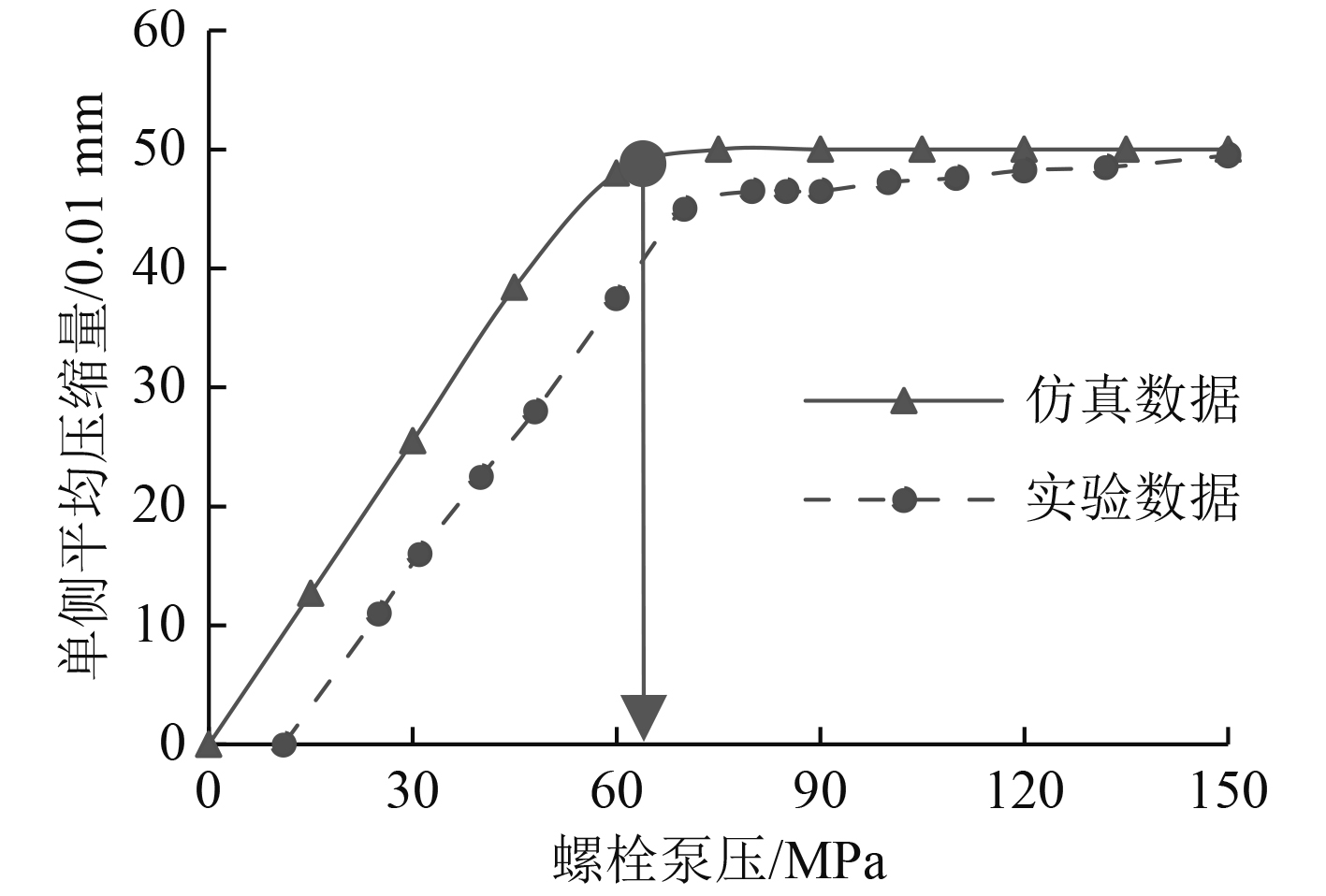

根据表1作出连杆端盖两侧压紧量之和△l与连杆端盖螺栓泵压的散点图,测试数据处理如图6所示。分别在曲线的起点和终点处拟合两条切线,得到2条线的交点,该交点对应的螺栓泵压值表示接触面压紧时对应的轴瓦挤压点泵压。从图中箭头所指,挤压点对应的螺栓泵压约为65 MPa,设计最大螺栓泵压为150 MPa,轴瓦挤压点泵压与设计螺栓最大泵压的比值为轴瓦的挤压点,则对应则对应的轴瓦挤压点的值约为43.3%,该数值在轴瓦厂家要求的范围内。

2 有限元分析通过有限元计算的方法来研究轴瓦安装挤压点值,并分析影响该值的主要参数。根据三维装配模型特点,采用二维平面单元建立有限元模型如图7所示,模型主要包含连杆端盖、连杆杆身、上轴瓦、下轴瓦和连接螺栓。与端盖相接触的为上轴瓦,与杆身接触的为下轴瓦。计算模型包含节点数为2 164,单元数为1 913。各零部件的材料参数见表2所示。

|

|

表 2 各零部件材料参数 Tab.2 Material parameters of each part |

各部件之间定义接触关系,在对称平面处进行面对称约束,在连接螺栓螺纹处进行固定约束。实验中测得两侧接触面的平均间隙值为0.5 mm,因此在进行有限元计算时,连杆端盖与连杆杆身接触面之间定义0.5 mm的初始间隙。

通过连接螺栓液压拉伸器参数计算得到实验中螺栓预紧力载荷为470 kN,此时通过有限元仿真计算得变形结果如图8所示。可以看出,由于螺栓预紧载荷的作用,连杆杆身整体位移约为0.5 mm。同时上、下轴瓦也产生了较大的位移。由于在计算中将连杆端盖螺纹处进行了固定约束,端盖的位移值很小。

|

图 8 整体变形云图 Fig. 8 Overall deformation cloud chart |

模拟不同螺栓预紧力下连杆端盖与杆身接触面的接触间隙结果。其中预紧力为47 kN、188 kN和235 kN的接触间隙结果如图9所示,当螺栓预紧力为47kN时的接触开口如图9(a)所示,可以看出此时测量点的接触间隙值约为0.373 mm。当螺栓预紧力为188 kN时,接触面间隙如图9(b)所示,可以看出,此时的接触间隙值约为0.001 mm,此时接触面已经基本被压紧。当预紧力增加为235 kN时的接触开口如图9(c)所示。可以看出,此时测量点的接触开口值为0,此时接触面已经被压紧。

|

图 9 连杆端盖与连杆体接触间隙 Fig. 9 Contact clearance between end connecting rod cap and body |

|

图 12 螺栓泵压60 MPa时各方案压缩量 Fig. 12 The compression amount of each scheme when the bolt pump pressure is 60 MPa |

可见,随着螺栓预紧力的增大,挤压面的接触间隙值越来越小。连杆端盖与杆身接触面初始间隙值为0.5 mm,可知当螺栓47 kN,188 kN和235 kN时对应的接触面压紧量分别为0.127 mm,0.499 mm和0.5 mm。

选取两侧接触面的中间位置处进行接触开口值的测量。连杆端盖与杆身初始间隙值为0.5 mm,不同螺栓泵压下连杆端盖与杆身接触间隙值和压紧量结果如表3所示。表中螺栓泵压的单位为MPa,接触间隙及压紧量的单位为0.01 mm。

|

|

表 3 不同螺栓泵压下测量点数据 Tab.3 Measurement point data under different bolt pump pressure |

实验结果与有限元仿真计算结果的对比如图10所示。可以看出,有限元仿真中,在螺栓泵压大于60 MPa后,接触面的压紧量基本稳定。当螺栓泵压继续增大,接触面的压紧量不再发生变化,接触面已经压紧。而实际进行实验时,螺栓泵压大约在65 MPa时,接触面被压紧,继续增加液压拉伸器泵压,百分表的读数将继续增大。

|

图 10 有限元计算结果与实验结果对比 Fig. 10 The comparison of finite element calculation results with the experiment |

将有限元计算结果进行处理,得到挤压点对应的螺栓泵压约为63 MPa,则对应的挤压点的值为:

63 MPa/150 MPa=42%。

实验结果为43.3%,仿真计算结果略小于实验结果,两者相差约3%。

实验中,放置点A在连杆端盖上靠近接触面,放置点B在连杆杆身上,由于空间限制,其位置并不是紧靠在端盖与杆身接触面两侧,与接触面存在一定的距离。因此,当连杆端盖与杆身接触面压紧后,继续增大螺栓泵压,放置点B会继续向下移动,百分表的读数也会继续增加,因此实验计算结果略大于仿真计算结果。

3 连接螺栓位置对挤压点的影响计算关于轴瓦参数对挤压点的影响分析已经有研究分析[6],通过增加和减少轴瓦的厚度和轴瓦的安装过盈量值都可以相应的增加和减小挤压点值。对于连杆大端轴瓦安装挤压点值,这些经验同样适用。

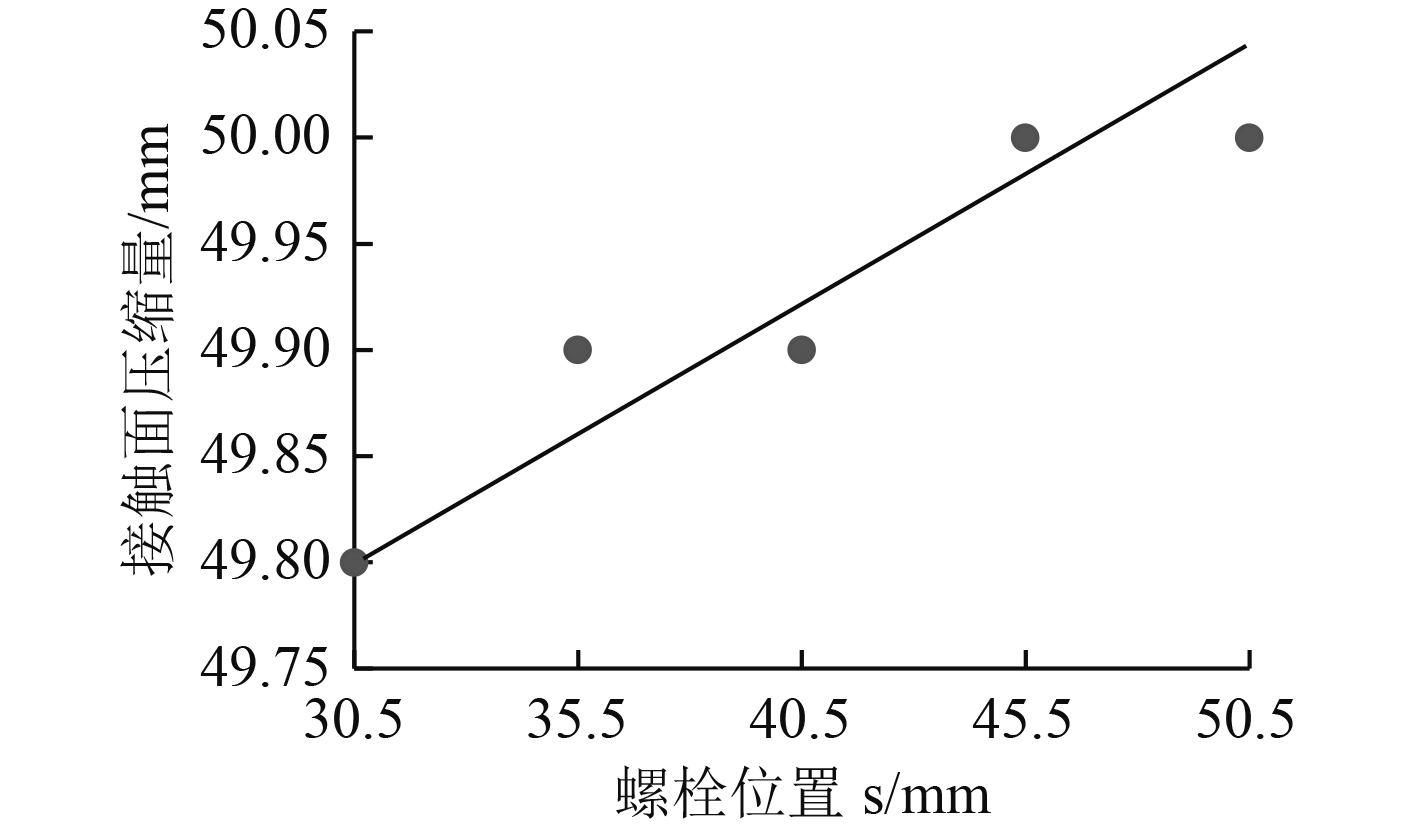

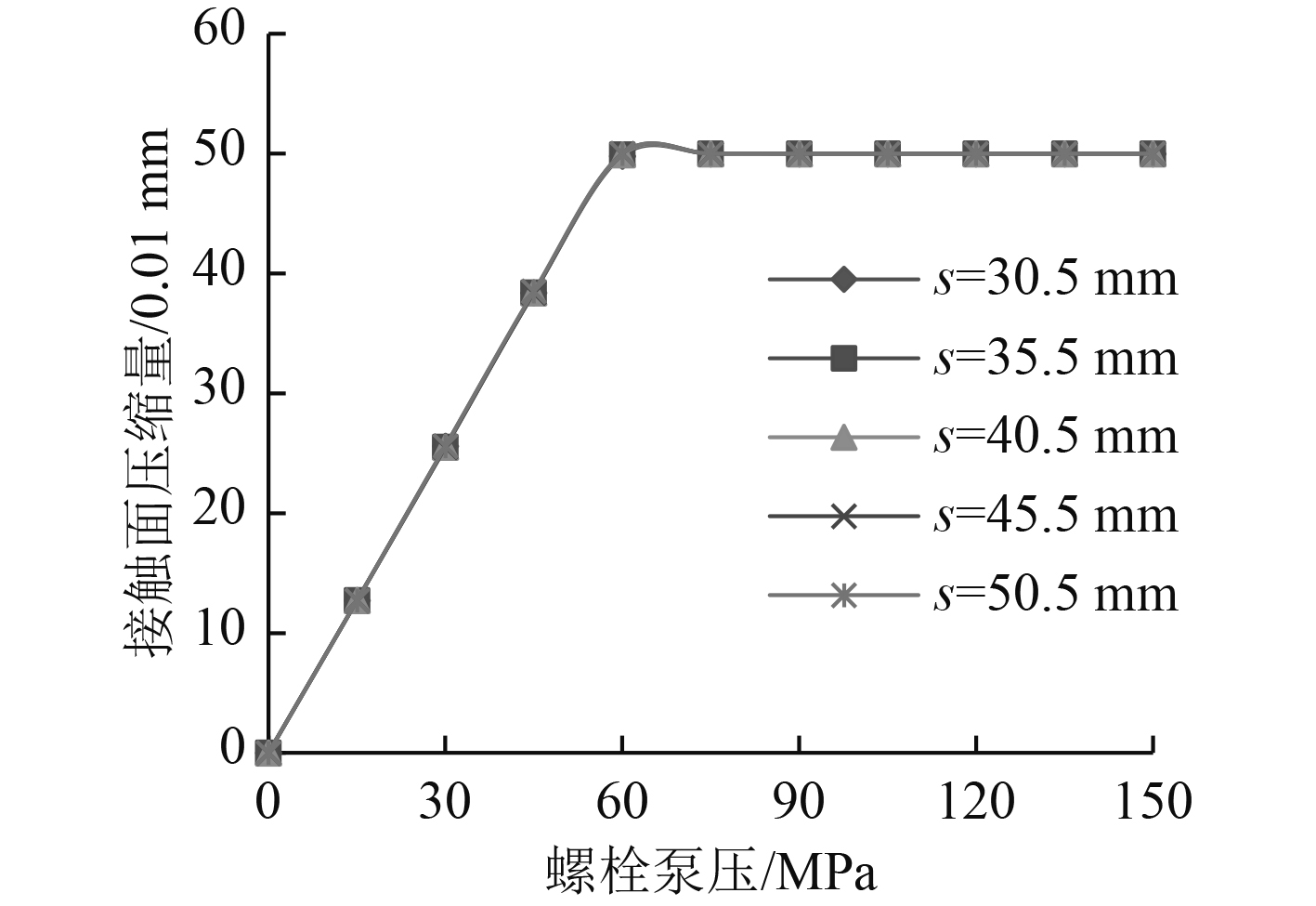

另外,针对连杆大端轴瓦挤压点计算,考虑到改变连杆杆身与端盖连接螺栓的位置可以改变相应的力臂,因此分析连接螺栓的位置对连杆大端轴瓦挤压点的影响(见图1)。s表示连接螺栓中心到杆身中心的位置,测量该值为40.5 mm。通过调整螺栓的位置,计算s为30.5 mm,35.5 mm,45.5 mm和50.5 mm时的挤压点值。将不同螺栓布置方案下随着螺栓泵压增加时,连杆端盖与杆身接触面的压紧量值整理如图11所示。

|

图 11 不同螺栓布置方案接触面压缩量数据 Fig. 11 Contact surface compression data of different bolt layout schemes |

可以看出,不同螺栓布置方案下各曲线基本重合,表明在一定范围内改变螺栓布置位置对挤压点的影响不大,螺栓泵压约为60 MPa时为曲线的关键点。为了清晰地分析螺栓布置位置对挤压点的影响,将螺栓泵压为60 MPa时,压缩量数据整理如图12所示。可以看出,随着连接螺栓中心到杆身中心的位置s的增加,螺栓泵压为60 MPa时对应的挤压点值有所增加。即在一定范围内,连杆端盖连接螺栓位置对大端轴瓦挤压点有一定的影响,但是影响不大。

4 结 语本文通过实验和有限元仿真结合的方法对某低速机连杆大端轴瓦挤压点进行了计算分析,可以得到如下结论:

1)通过对轴承孔内径尺寸测量分析,为轴瓦挤压点实验提供了尺寸保证。

2)通过综合实验和仿真计算结果,可以确定该连杆大端轴瓦的挤压点约为42%,满足设计要求。

3)在一定范围内改变连杆大端连接螺栓位置对轴瓦挤压点的影响有限。

| [1] |

石拥军. 某轮主机连杆大端轴承损坏原因分析[J]. 航海, 2017(2): 52-54. SHI Yongjun. Analysis of damage reason of connecting rod big end bearing of some engine[J]. Navigation, 2017(2): 52-54. DOI:10.3969/j.issn.1005-9660.2017.02.020 |

| [2] |

贾德文, 申立中, 毕玉华, 等. 柴油机连杆大头轴承润滑特性影响因素的研究[J]. 汽车工程, 2012, 34(11): 981-983+994. JIA De-wen, SHEN Li-zhong, BI Yu-hua, et al. A study on the factors affecting the lubrication characteristics of connecting rod big end bearing in diesel engine[J]. Automotive Engineering, 2012, 34(11): 981-983+994. DOI:10.3969/j.issn.1000-680X.2012.11.004 |

| [3] |

张金良, 王永州, 王宗涛. 某船辅机连杆大端轴承内孔变形的修复[J]. 船海工程, 2012, 41(4): 121-122. ZHANG Jin-liang, WANG Yong-zhou, WANG Zong-tao. Repairing of the Deformation in Connecting Rod Bearing Bore[J]. Ship & Ocean Engineering, 2012, 41(4): 121-122. DOI:10.3963/j.issn.1671-7953.2012.04.033 |

| [4] |

王磊, 廖日东. 安装状态下柴油机主轴承孔及主轴瓦变形计算研究[J]. 内燃机工程, 2013, 34(6): 70-75. WANG Lei, LIAO Ridong. Computational study of main bearing bore and bush deformation in assembly state[J]. Chinese Internal combustion engine engineering, 2013, 34(6): 70-75. |

| [5] |

王奎, 张琼宇, 吴安民, 等. 某船用低速柴油机主轴承盖预紧试验研究[J]. 舰船科学技术, 2017, 39(9): 96-100. WANG Kui, ZHANG Qiong-yu, WU An-min, et al. Experimental research on a marine low speed diesel engine of main bearing cap tension[J]. Ship Science and Technology, 2017, 39(9): 96-100. |

| [6] |

王奎, 刘旭, 吴朝晖, 等. 某低速柴油机主轴承轴瓦安装挤压点分析[J]. 船海工程, 2017, 46(6): 81-85. WANG Kui, LIU Xu, WU Zhao-hui, TU dan-hong. Study on the Fitting Test of Main Bearing Shell of a Low Speed Diesel Engine[J]. Ship & Ocean Engineering, 2017, 46(6): 81-85. DOI:10.3963/j.issn.1671-7953.2017.06.018 |

2020, Vol. 42

2020, Vol. 42