2. 中国人民解放军第4806工厂,浙江 舟山 316000

2. No. 4806 Factory of PLA; Zhoushan 316000, China

水面舰艇可以视其为一种自由漂浮在海中的空心梁结构体,其在航行过程中总会产生不同程度的船体振动,过量的激振力和船体共振是引起船体异常振动的主要因素,在船体高速运动下海浪的剧烈拍击也可能导致船体的振动。如果船体固有频率与船体激振力频率一致,则船体将会产生共振。即使不在共振状态下,激振力的增大也会引起船体振动。水面舰艇的振源主要包括船体主副机、轴系、螺旋桨以及其他大功率动力装置,船体振动不但与振源有关,还与船舶结构体系和总体布置息息相关。船体出现振动的原因错综复杂,有些是因为主副机或者螺旋桨变形引起的振动,有些是因为轴系未能对中引起的振动,有些是因为船体舱室局部板架及构件的改变导致船体共振引起的振动。本文以某型改装水面舰艇的振动问题为例,在船体静态和动态2种模式下对船体振动问题进行全面的检测分析,从而对船体振动原因进行定位。

某型改装水面舰艇船体为钢质,具有多层连续甲板,船体建造时采用短首楼平甲板、方尾构型,具备双螺旋桨双轴推进、双主汽轮齿轮机组,具有多个汽轮辅机,并配备相关的辅助调节系统。该舰艇在进行动力系统航行试验过程中,主汽轮机正车低速运转时,船体运行较为平稳;试验时检查船体所有支撑轴承运行温度处于38 ℃~45 ℃,均符合国军标技术要求。当主汽轮机正车运行到转速Rh时,该舰艇突然出现大幅度横向振动,以舰首部位置振动最为明显,船体艉部相对平稳,随着主轴转速继续上升横向振动现象逐渐减小。为了定位船体振动原因,对船体振动情况进行检测。

1 静态检测方案大量科学实验表明[1-7],轴系和螺旋桨的状态直接影响着船体在航行过程中所受激振力的大小,因此船体静态检测方案主要是针对轴系和螺旋桨的状态进行检测,同时结合某型改装水面舰艇在进行航行试验过程中的振动问题现象,制定静态检测方案如下:

1)安排潜水员检查左右螺旋桨、尾轴及将军帽状态,排除螺旋桨缠绕钢缆或渔网的可能,本船经潜水员潜水检查未发现尾轴和螺旋桨异常情况。

2)对左右轴系共8个支轴承进行测力检查,与船体出厂前数据进行对比,检查轴系受力状态,以防止轴系因长时间工作而导致变形量过大。

3)对主汽轮机组下部减震器进行检查,测量目前减震器高度,核算主汽轮机组与轴系对中状态。主汽轮机组与轴系对中状态是指主汽轮机组下方减震器输出轴与推力轴轴系的相对位置(偏移数据)和姿态(曲折数据)。

4)对左右螺旋桨进行检查,重新核算螺旋桨静平衡、螺距等数据。螺旋桨的静平衡量通用国际标准为螺旋桨自身重量的1%~2%,我国一般选择为2%,相应计算公式为:

| $ {{X}}{\text{≤}} {{G}}/{{R}}{{{N}}^2}{\text{。}} $ | (1) |

式中:G为螺旋桨自身重量,R为螺旋桨半径,N为螺旋桨转速,X为螺旋桨的最大静平衡量。经实船检测发现左右螺旋桨实测静平衡量均符合国军标技术要求。螺旋桨上的1个点在螺旋桨旋转1周时所移动的轴向距离即为螺距。经实船检测左右螺旋桨0.7R(R为螺旋桨半径)处实测平均螺距均处于设计平均螺距公差范围以内。

2 动态检测方案为了进一步检测船体振动情况,需要进行实船动态测试,采集相关数据,分析船体振动原因。动态试验开展前,应明确试验工况及试验需要保障的条件如试验水域、水文气象、船体状态、检查确认试验设备安装情况等。

2.1 试验保障条件动态试验过程中测试水域的水深应不小于5倍船体吃水,离岸或离其他建筑物不宜太近,避免影响振动试验;海况不大于2级,水流平缓;试验时船体装载为正常排水量,其误差一般应不大于2%(特殊情况应不大于3%),载荷分布应接近设计状态。船体横倾角应不大于0.5°,纵倾状态应与设计状态相一致,相对于设计状态允许有小于0.1%计算水线长的纵倾误差。整体测量系统必须在测试前置于标准振动测试台上进行标定,标定内容主要有幅频特性、相频特性、幅值特性及灵敏度等,确保传感器牢固安装,不允许有滑移或松动,联结导线必须符合传感器的配合要求。在敷设导线时,应将导线与船体固定好,不允许有相对运动产生;保证测量系统有良好的接地。

2.2 试验工况针对船体振动现象,将动态试验分为3种工况进行:工况1将1号主机脱轴,分档测量,逐步提高2号主机转速至大于Rh时,每增加一档稳定运行约1~2 min,测量完成后进行下档测量;工况2将2号主机脱轴,分档测量,逐步提高1号主机转速至大于Rh时,每增加一档稳定运行约1~2 min,测量完成后进行下档测量;工况3将1号和2号主机同时运行,分档测量,同步提高1和2号主机转速至大于Rh时,每增加一档稳定运行约1~2 min,测量完成后进行下档测量。

2.3 动态测试方案1)船体激振测试方案

当船体激振频率与固有频率一致时,船体就会产生共振。为了避免共振现象,需要进行激振测试,激振测试是由瞬态激励测定船体振动固有频率、固有振形及阻尼特性的一种测试方法。本文提供了2种激振试验测试方法抛锚法和拖船靠帮法,分别用于测量船体垂向和横向振动第1~2阶的固有频率、固有振形及阻尼特性。激振试验时,船体应处于自由漂浮状态,船体上除了参与试验的机械设备,其余设备均应停止运行。船体测点应布置在首、尾端中线面处及左舷或者右舷靠近舷测甲板边板的强力构件上,加速度计的安装方向与激励方向要一致。

在进行抛锚激振试验时,应使锚悬在锚穴下,将锚自由下落,锚落下的距离以不触及海底为限,随之用锚链止链器迅速制动,使船体振动、记录从抛锚开始至船体振动消失的有关船体振动响应值。为取得可靠的数据,应当重复2~3次。用拖船靠帮进行激励试验时,应使拖船碰撞本船肋位舷侧处,用以碰撞的拖船应以1 kn左右速度试碰撞,根据本船振动响应情况,逐渐增加碰撞速度,以使本船体产生横向振动。记录从靠帮开始至船体振动消失的船体振动响应值。在进行拖船靠帮激励试验前,视情况对船体结构采取相应的保护措施。

2)全船总体振动和局部振动测试方案

为了完成在规定工况下船体航行总体和局部振动测试,检验船体航行中由螺旋桨和主机等激励产生的船体总振动和局部结构振动响应情况,试验前需要复校整个测量系统,使之处于正常工作状态,记录各个测点的位置和仪器的修正系数。试验时保持直线航行,减少操舵,且操舵角度应该限制在±2°以内。航行振动试验应从主机最低稳定转速时的航速开始,逐渐增大主机转速,间隔增量为10~20 r/min,直至额定转速。当主机转速处于常用工况和振动明显工况附近时,应适当减小间隔增量,以便加密记录次数。每次测试均应在主机转速稳定后进行记录,每次记录应有一段时间,记录时间大约为1~2 min,在振动测量时记录各个工况下的螺旋桨和主机轴转速。根据测试需求,在必要时适当增加转速工况。试验测试分为全船总体振动测试和局部振动测试,总体振动布置点主要分布在船首端首楼甲板中线面、船尾端上甲板中线面、驾驶室甲板前壁中线面、上甲板中线面、主汽轮机基座、减速器基座、主汽轮机推力轴承基座等处。局部振动主要针对全船重要部位进行振动监测,包括舵机舱中内龙骨与尾封板、舱壁、肋骨交接处,直升机起降平台的降落区格栅中心的前、后、左、右各一点,驾驶室内甲板,某型发射装置基座等处。

3)主汽轮机和减速器振动测试方案

为了分析船体主汽轮机和减速器的隔振装置效果,需要测试主汽轮机和减速器设备加速度振级落差。试验时测量场地应有220V测量电源和必须的灯光照明。测试过程中,避免无关人员的走动,降低测试干扰。将待测设备所需测点的加速度传感器安装完毕后,在所有设备未开机状态下,测试被测设备所在位置的背景振动。然后,按照航行工况要求,测量各设备测试方向上的振动加速度信号。设备运转时所有测点振动加速度级高于背景振动10 dB(包括10 dB)以上时,测量结果可不予修正;低于10 dB时应记录背景振动以便修正,背景振动的修正按国军标的规定进行处理[8-10]。此方案需用到加速度传感器、数据采集器、计算机和采集控制分析系统等试验仪器,振动加速度测量系统的测试频率范围需要覆盖10 Hz~10 kHz。试验测试点主要分布在主汽轮机和减速器箱体顶部、机脚和基座,齿轮箱顶部,轴承基座等处。

4)轴系振动测试方案

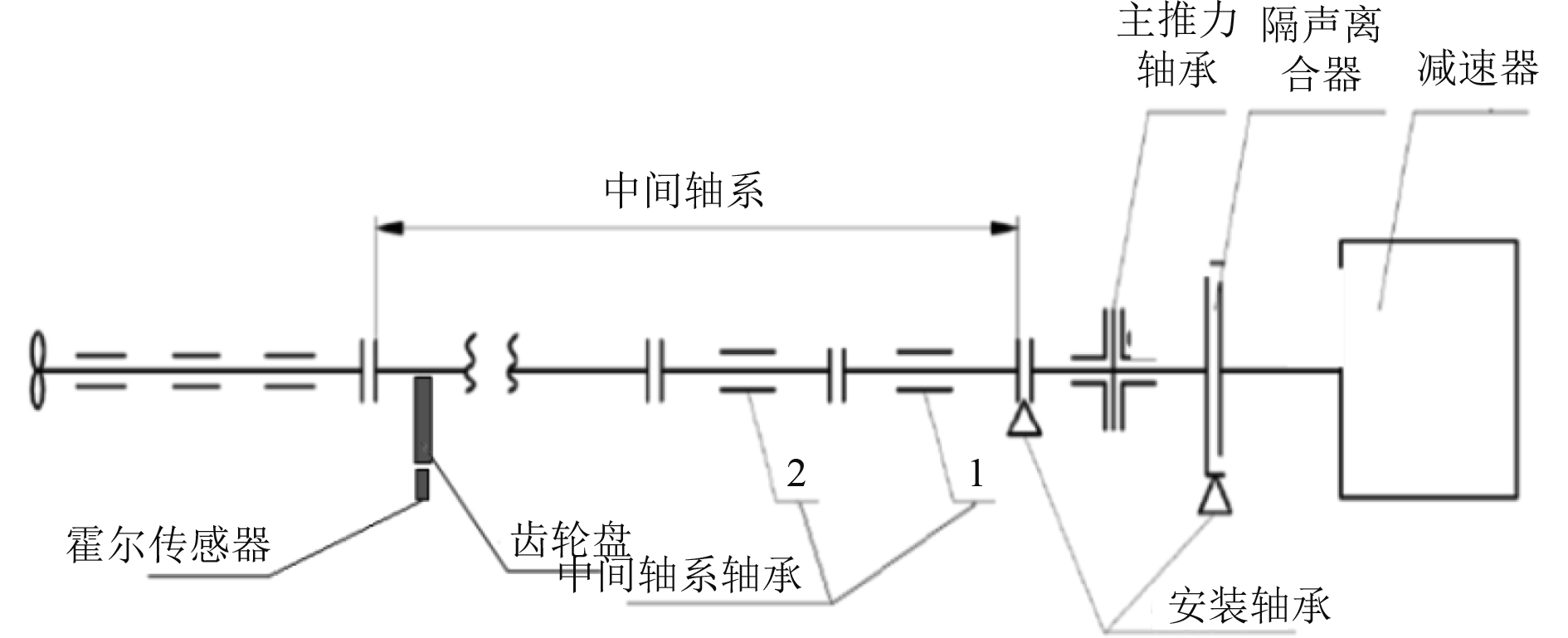

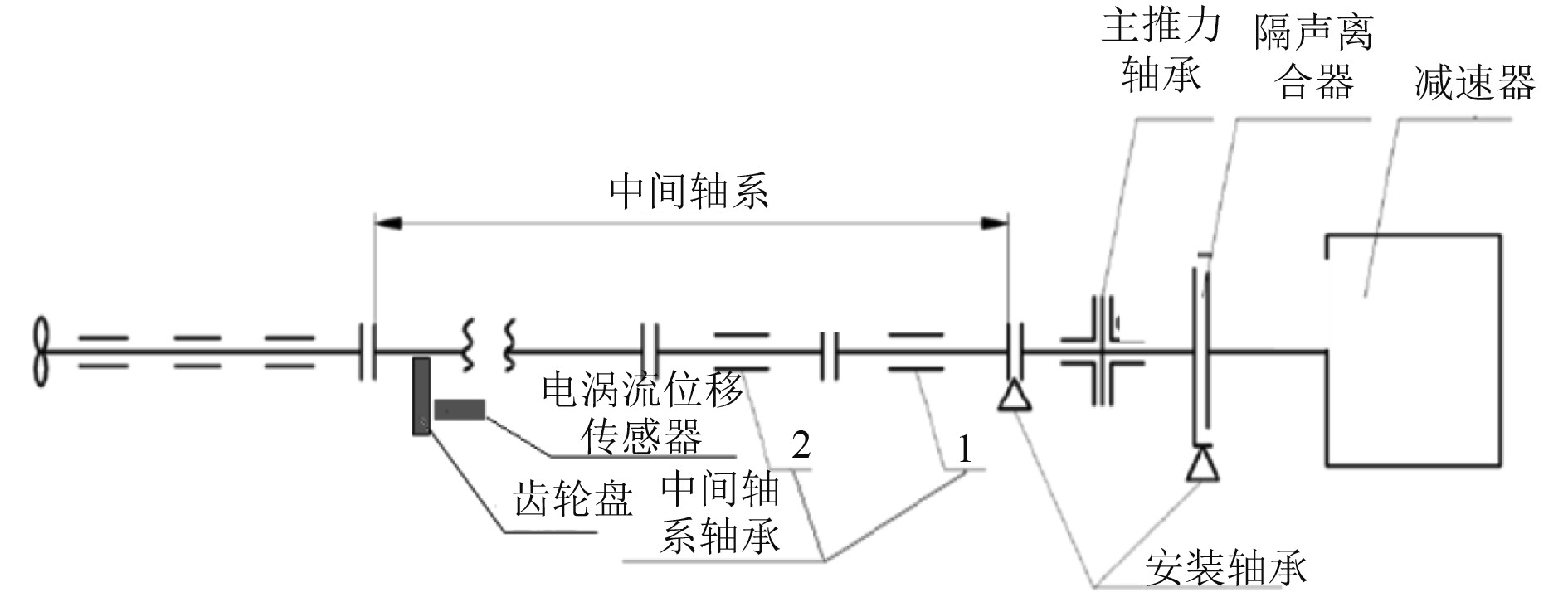

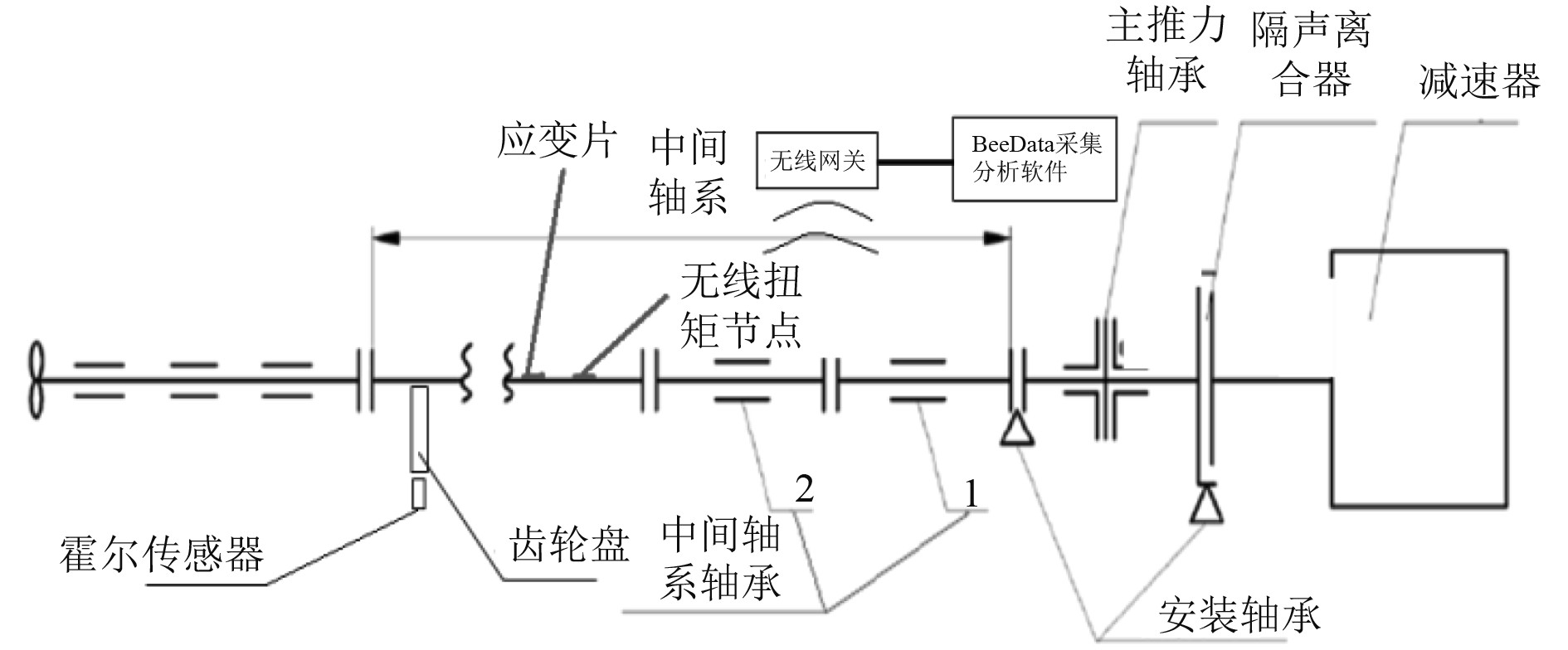

轴系振动测试主要分为扭转振动测试、横向振动测试、纵向振动测试、轴功率测试。扭转振动共有2个测试点,在主机自由端和尾轴各1个。在尾轴上安装传动装置,将传感器平行固定于传动装置上,如图1所示。横向振动共有4个测试点,在2个轴系中某一截面上布置2个相互垂直的位移传感器,如图2所示。纵向振动共有2个测试点,每个轴系端面各一个,垂直于端面安装位移传感器,如图3所示;轴功率测试点共2个,在2个轴系尾轴上安装轴系遥测功率仪的应变片,如图4所示。

|

图 1 轴系扭振测点布置示 Fig. 1 Arrangement of measuring points for torsional vibration of shafting system |

|

图 2 轴系横向振动测点布置 Fig. 2 Layout of measuring points for transverse vibration of shafting system |

|

图 3 轴系纵向振动测点布置 Fig. 3 Arrangement of measuring points for longitudinal vibration of shafting system |

|

图 4 轴系轴功率测点布置 Fig. 4 Arrangement of measuring points for shafting shaft powern |

|

|

表 1 传感器布置统计 Tab.1 Sensor layout statistics |

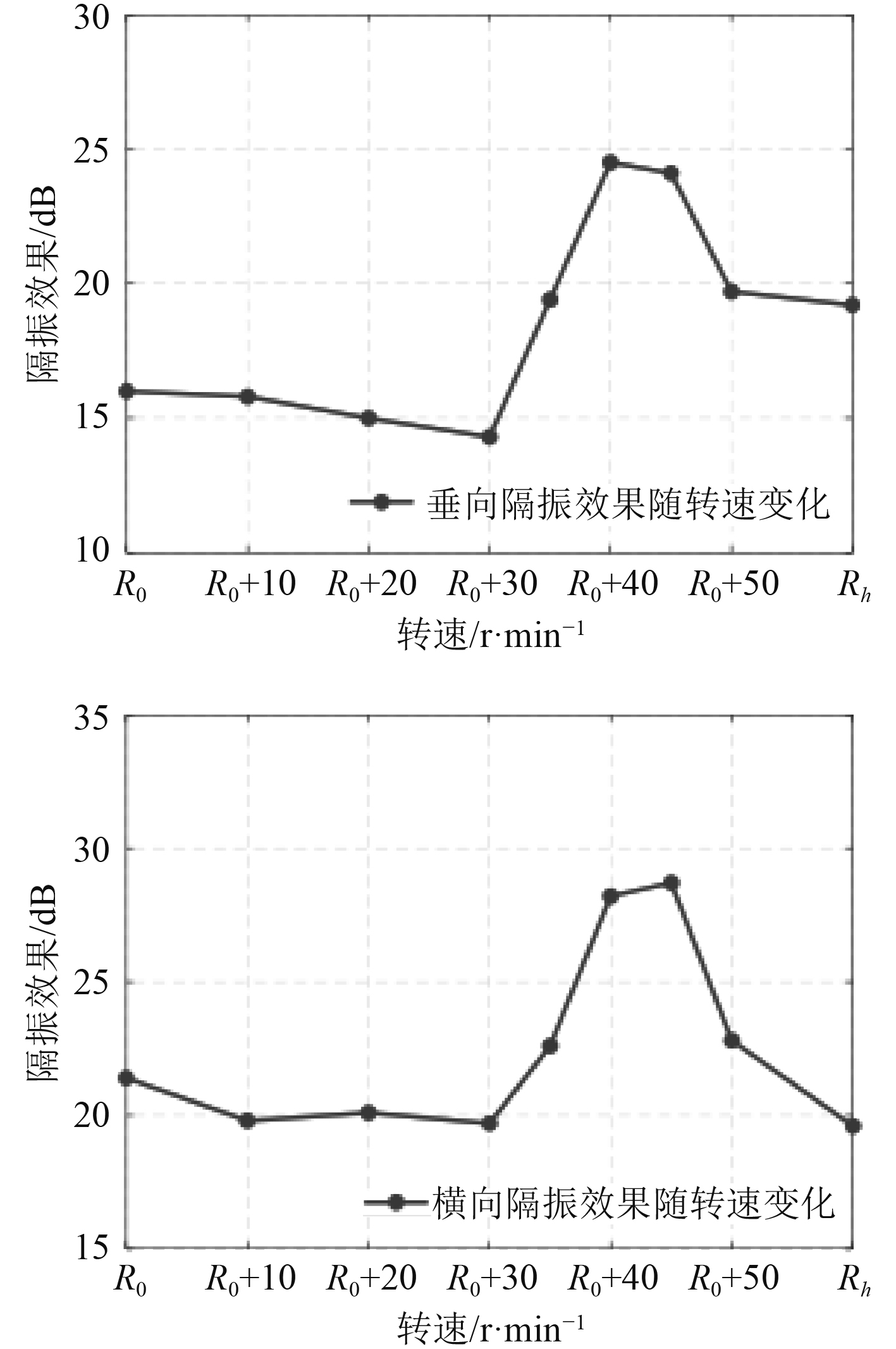

如图5所示,当主汽轮机转速位于R0~Rh时(Rh=R0+60 r/min),主机隔振装置的垂向和横向隔振效果均高于15 dB,高转速下的主汽轮机隔振装置隔振效果可以达到20 dB以上,测试结果表明主汽轮机隔振装置隔振效果良好。

|

图 5 不同转速下的主机隔振装置隔振效果 Fig. 5 Vibration isolation effect of main engine vibration isolation device at different speed |

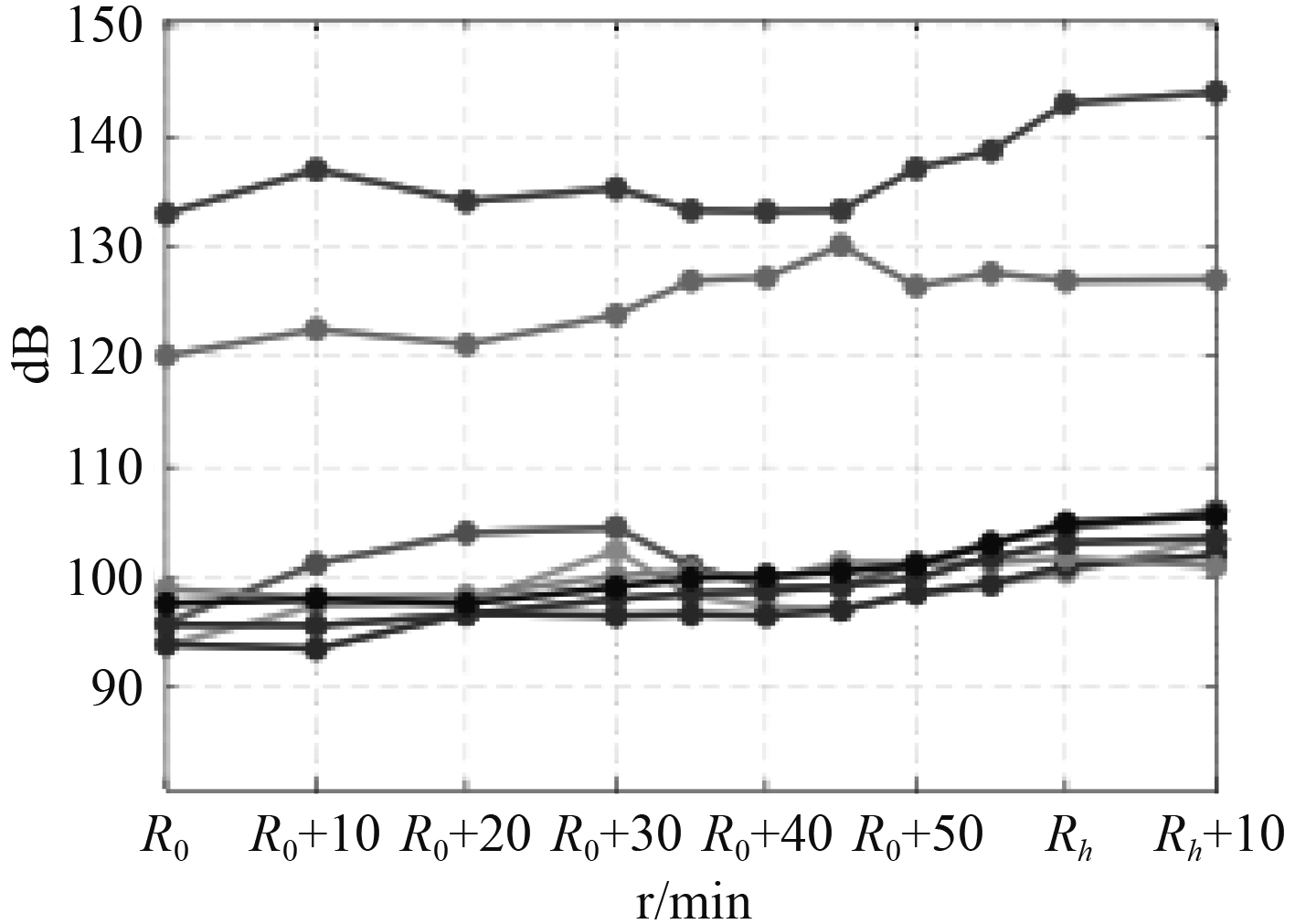

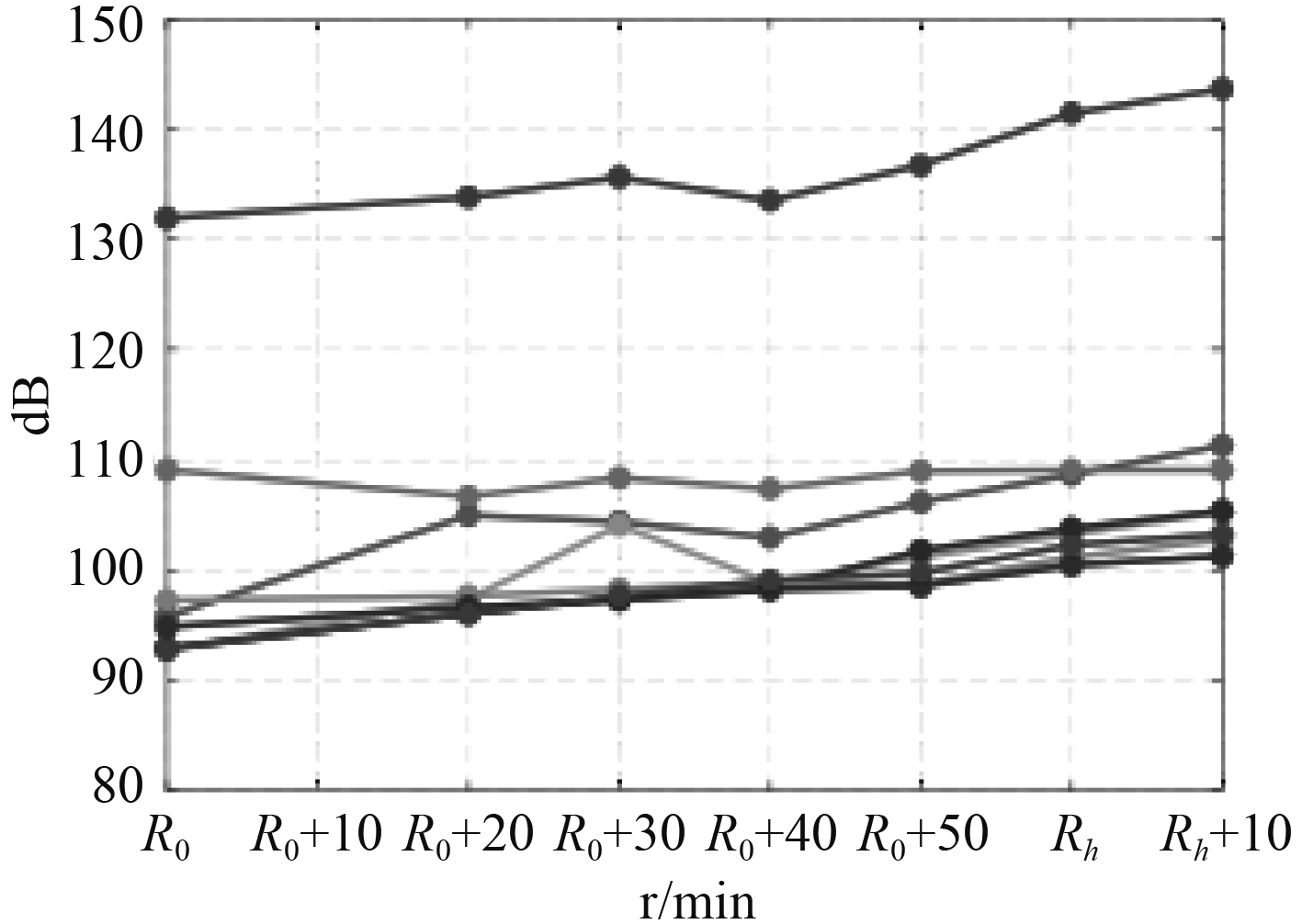

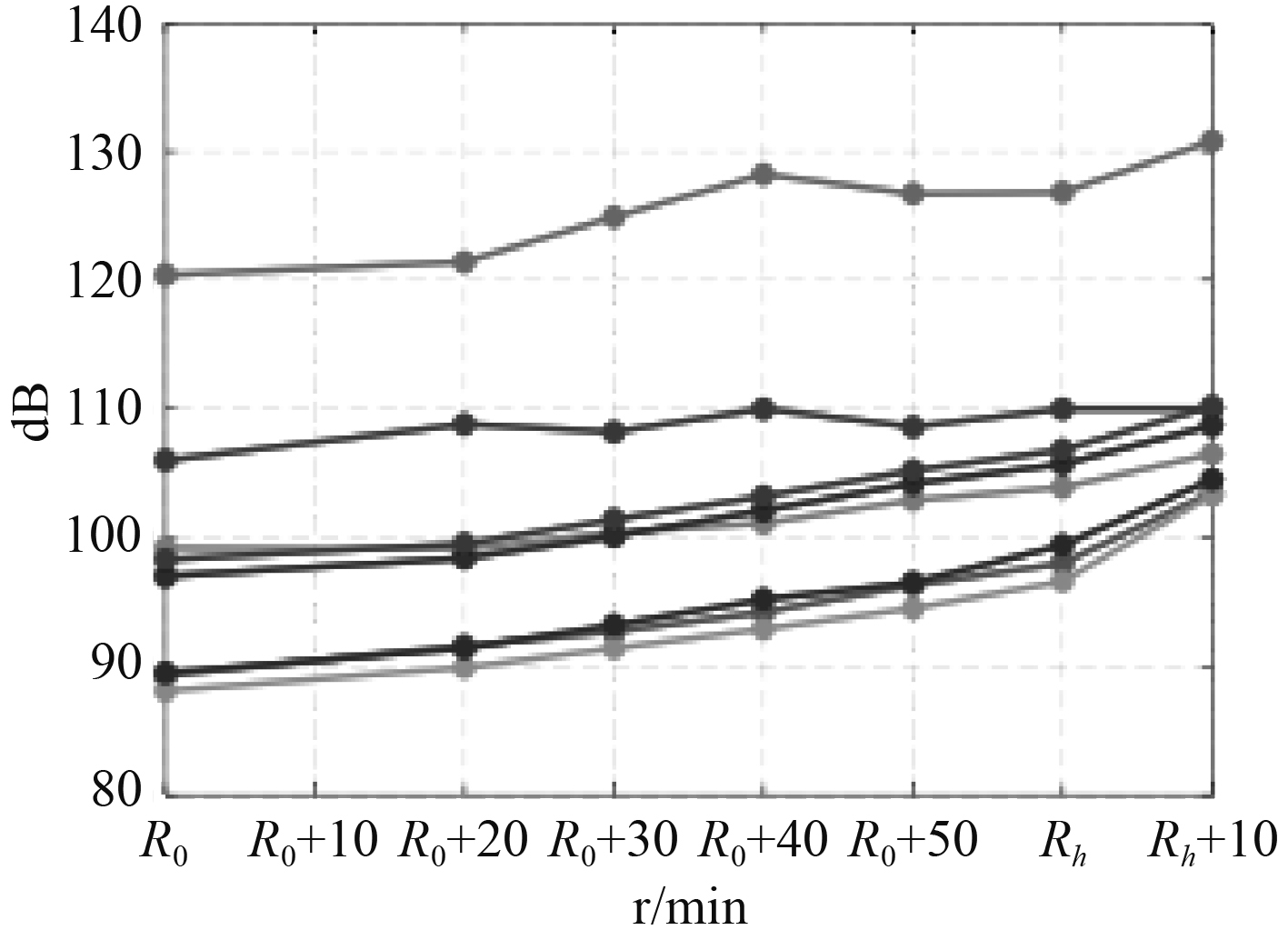

各工况下不同测点处轴系振动幅值随转速变化的趋势如图6~图8所示。测试结果表明,在主轴转速由R0增加至Rh过程中(Rh=R0+60 r/min),轴系振动平缓,并未发现异常,可以确认轴系振动与轴功率均属正常,不是导致船体振动的主要因素。

|

图 6 双主机全开加速度级 Fig. 6 Full open acceleration level of dual main engines |

|

图 7 右主机单开加速度级 Fig. 7 Right main engine single open acceleration level |

|

图 8 左主机单开加速度级 Fig. 8 Single open acceleration stage of left main engine |

船体横向振动前2阶模态频率分别为f1和f2,对应振型为典型的1阶2节点弯曲和2阶3节点弯曲模态。船体垂向振动前2阶模态频率分别为f3和f4,对应振型为典型的弯曲模态。横向振动第1阶固有频率f1对应主轴转速下船体在航行过程中未发生振动。横向振动第2阶固有频率f2对应主轴转速下船体在实际航行过程中发生了振动;垂向振动的1阶和2阶频率对应主轴转速下的船体均未发生振动。所以船体在横向振动2阶模态频率f2处存在横向共振的可能。

3.4 总体和局部振动测试结果分析观察发现某型设备基座对应测试点在主轴转速由R0增至Rh变化过程中(Rh=R0+60 r/min),在f2频率点左右均出现峰值(见图9),且该峰值在随主轴转速升高至Rh过程中迅速增加,超过Rh后迅速减小,提取某型设备基座其他位置的测点均有此规律,实船振动测试数据说明在主轴转速为Rh左右时,船体发生共振。

|

图 9 某型设备基座测点振动加速度频谱 Fig. 9 Vibration acceleration spectrum of base measuring point of a certain equipment |

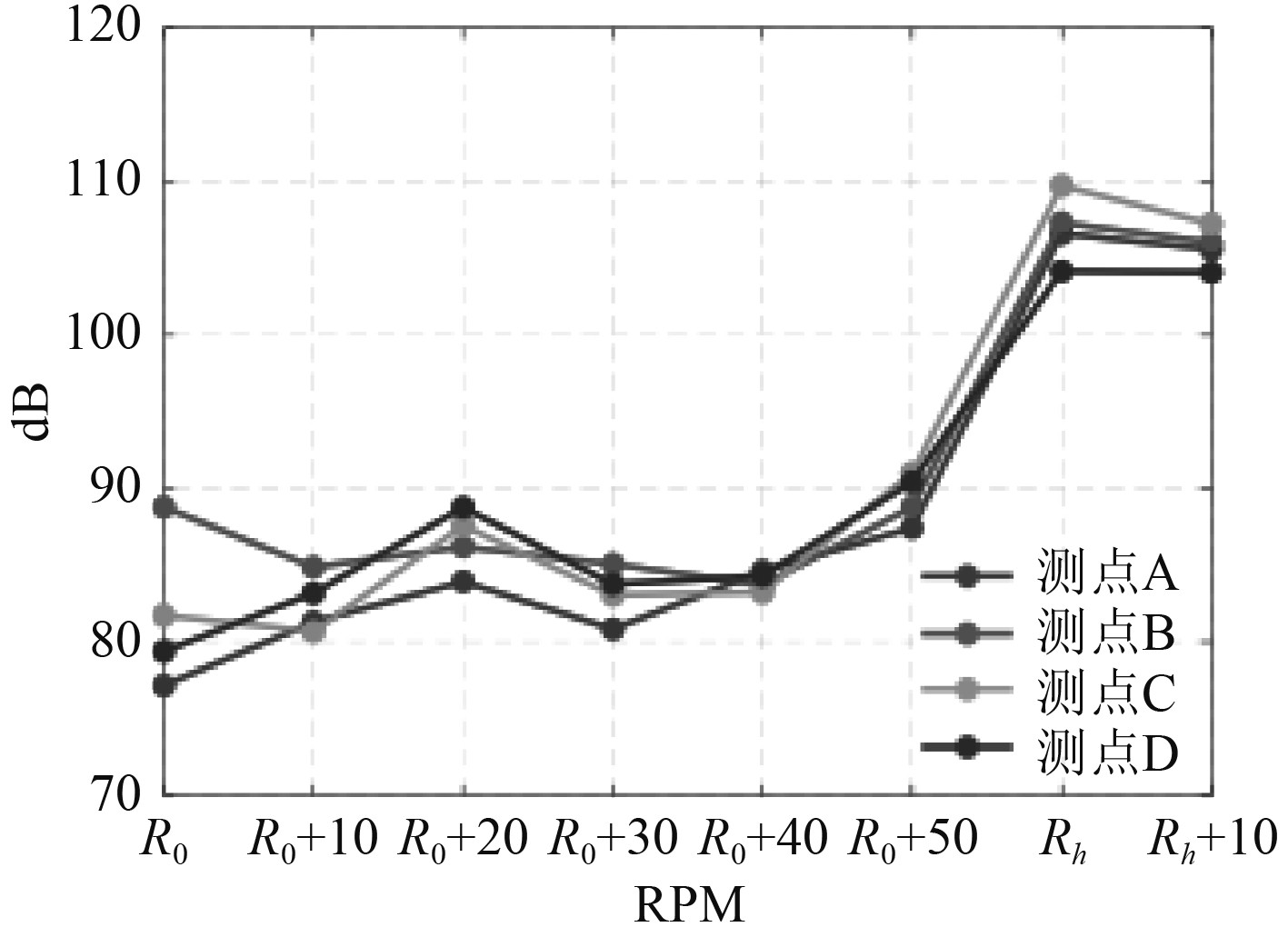

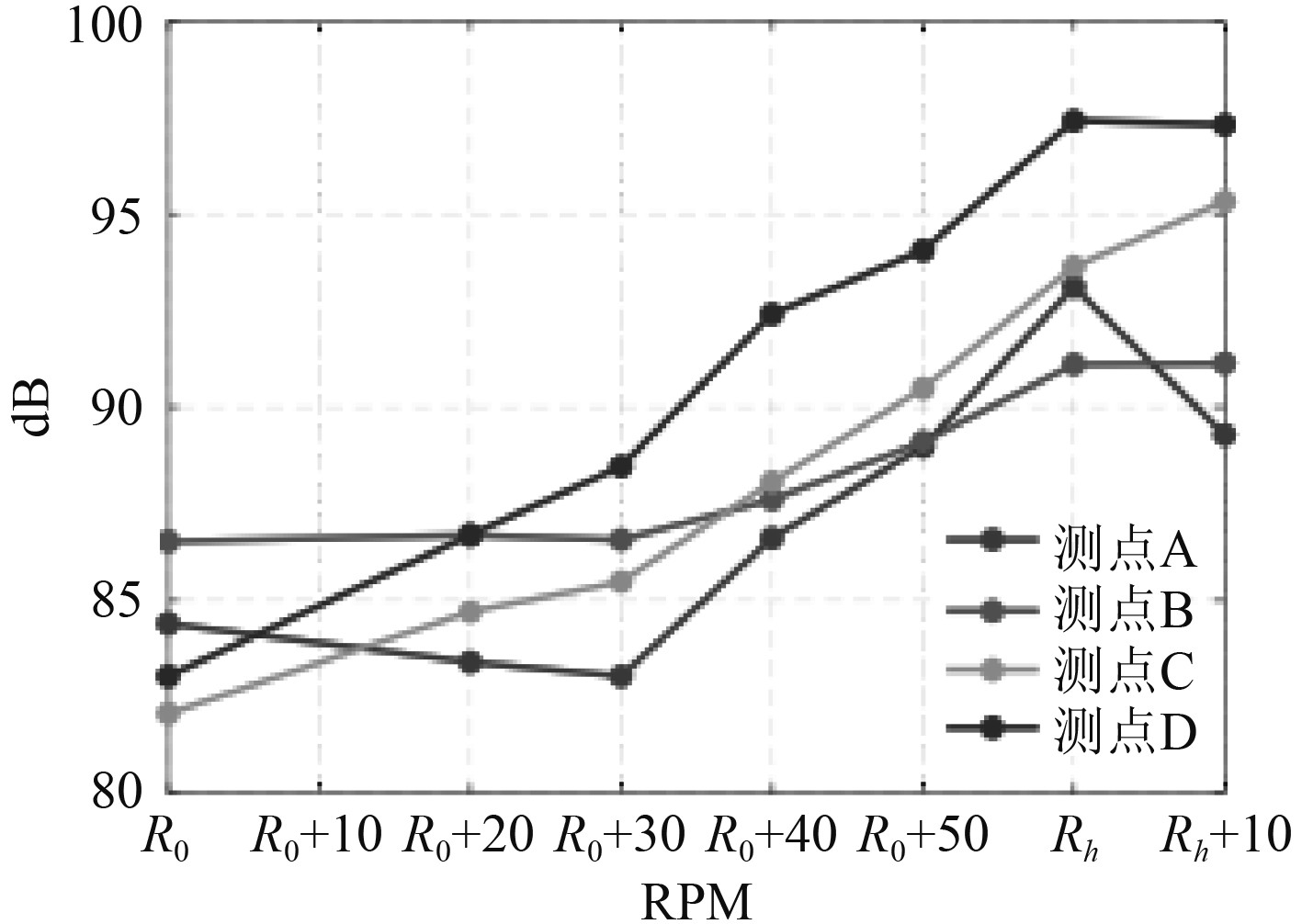

为了进一步证明船体发生共振,现分别提取不同工况下、不同测点处f2频率点左右的振动加速度信号如图10~图12所示。

|

图 10 双主机全开加速度级 Fig. 10 Full-open acceleration level for dual mainframe |

|

图 11 左主机单开加速度级 Fig. 11 Left main engine open acceleration level |

|

图 12 右主机单开加速度级 Fig. 12 Right main engine open acceleration level |

在双主机并开工况下,总体上船体各测点的振动加速度级随着转速增加而增大;在左主机单开和右主机单开工况下,船体各测点的振动加速度级随转速增加而变大,部分测点的振动加速度级随转速增加,在Rh附近达到峰值,随后快速减小。结合激振试验测试结果,进一步证明了在船体转速为Rh左右时,船体发生了共振。

4 结 语对水面舰艇振动检测方法进行了研究,从静态和动态2种方式下对船体振动进行检测,重点介绍了轴承力、轴系对中、螺旋桨静平衡和螺距、船体激振力、船总体和局部振动、主机和减速器振动特性、轴系振动特性、轴功率等测试方法。结合实船测试数据,分析得出主机转速在Rh左右时船体的激振频率与船体固有频率重合,船体发生共振。船体共振的产生主要是由于船体改装时,对船体某型设备基座底部舱室结构进行改变,导致船体2阶横向固有频率发生大幅度变化,而船体改装后的固有频率对应了船体主轴的常规转速,无法进行规避。所以需要对改装后的船体舱室结构进一步计算规划,使船体固有频率尽可能避开常规激振频率,防止船体共振现象的发生。本文不仅探索了船体振动特性的测量技术及检测方法,同时对我国水面舰艇的改装也积累了一定的经验。

| [1] |

YAN Ruqiang, GAO R X. Hilbert-Huang transform based vibration signal analysis for machine health monitoring[J]. IEEE Transactions on Instrumentation and Measurement, 2006, 55(6): 2320-2329. DOI:10.1109/TIM.2006.887042 |

| [2] |

TOYAMA Y, AKASHI T. Analysis and evaluation of vibrations in superstructure of ships based on new ISO6954[C]// The Thirteenth International Offshore and Polar Engineering Conference. Honolulu, USA, 2003.

|

| [3] |

原春晖, 朱显明. 舰艇机械设备噪声振动特性的测试方法[J]. 舰船科学技术, 2006, 28(增刊2): 30-33. |

| [4] |

田丽, 蒋武杰, 杨佑宗. 某供油船体振动分析与治理[J]. 船舶工程, 2018, 40(增刊1): 140-142. |

| [5] |

赵留平, 詹大为, 程远胜, 等. 船舶结构优化设计技术研究进展[J]. 中国舰船研究, 2014(4): 1-10. DOI:10.3969/j.issn.1673-3185.2014.04.001 |

| [6] |

吴梵, 郭日修. 某型船尾部振动响应的预报及试验验证[J]. 中国造船, 2000, 41(2): 78-82. DOI:10.3969/j.issn.1000-4882.2000.02.012 |

| [7] |

孙浩峰. 船舶轮机常见的检验问题及对策分析[J]. 珠江水运, 2013(19): 54-55. DOI:10.3969/j.issn.1672-8912.2013.19.030 |

| [8] |

GJB4058-2000, 舰船设备噪声振动测量方法[S].

|

| [9] |

GJB2725-95, 噪声振动测试传感器及测试仪器的准备[S].

|

| [10] |

GJB/T16301-2008, 舰船机舱辅机振动烈度测量和评价[S].

|

2020, Vol. 42

2020, Vol. 42