2. 中国船舶重工集团公司第七一四研究所,北京 100101

2. The 714 Research Institute of CSIC, Beijing 100101, China

热障涂层(Thermal Barrier Coatings)是一种金属陶瓷复合的陶瓷基系统,通常用于燃气轮机的热端部件,对基底材料起到隔热作用,从而保护燃气轮机长期在高温环境下正常工作[1]。Pint等人[2-3]国外学者对燃气轮机热障涂层开展了大量研究,在热障涂层的性能、微观机理等方面取得了很多成果。北京航空航天大学、中科院金属研究所等[4-5]国内机构也对对热障涂层中氧化物的微观机理开展了深入的研究。在工业界,通用电气、联合技术公司、西门子、三菱重工等[6]燃气轮机制造商也对热障涂层材料进行了大量工程化研究,并申请了大量专利,其中蕴含有很多可供借鉴的技术研发方案。

我国在燃气轮机热障涂层领域的研究起步较晚,在工程应用方面也与国外有较大差距。本文通过分析国内外燃气轮机热障涂层技术相关的专利及包含的技术方案,研究国外相关技术的发展趋势,找出国内外技术差距,为我国热障涂层技术的研发提供借鉴。

1 专利态势分析 1.1 专利申请趋势分析热障涂层相关技术专利从1965年开始出现至1988年均是热障涂层技术的发展萌芽期,这一时期年专利申请量仅有8件。1977年以前,由于使用寿命短的问题始终制约着热障涂层技术发展,专利申请量因此较少,年专利申请量不到4件。此后10年间,能在更高温度下起到高温抗氧化作用的涂层被普遍作为热障涂层的金属粘结层,由于其克服了传统铝化物涂层与基体间相互制约的弱点,热障涂层技术有了重大突破,专利申请量也迎来了一次高峰。1989年以后是热障涂层技术的成熟期,由于陶瓷热障涂层具有显著的隔热效果,显示了巨大的优势,相关技术研发速度明显加快,形成了大量的创新成果,专利申请量迎来了高速增长。虽然此后申请量有一定程度的下滑,但近年来,随着中国对现有涂层体系材料及制备工艺研究的不断成熟,逐渐成为这一阶段专利申请的主要推动力量,使得整体专利申请量开始稳步回升。

|

图 1 热障涂层技术专利申请趋势 Fig. 1 Patent application trend of thermal barrier coatings patents |

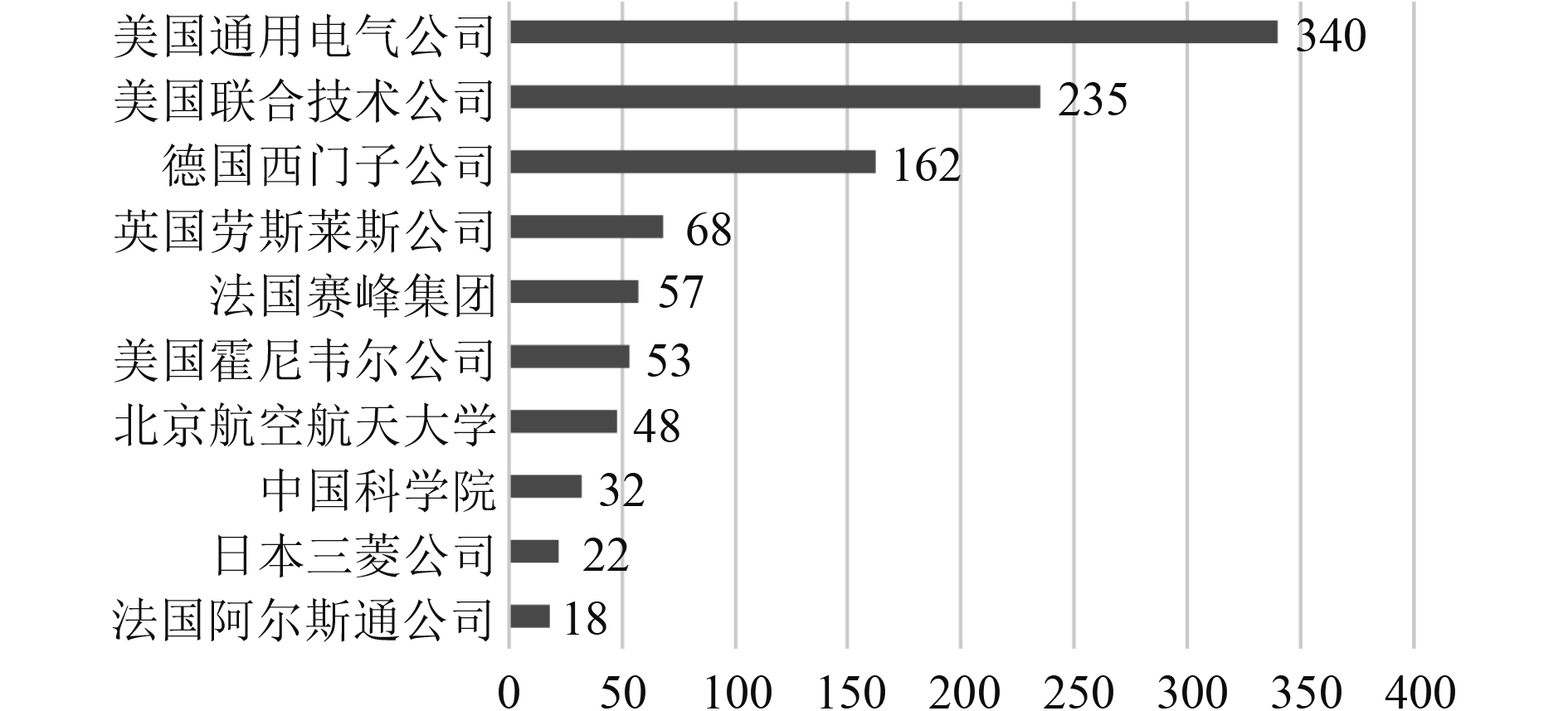

热障涂层技术前十位的申请人大多围绕材料技术、制备技术、结构设计等进行了较为均衡的创新研究,其中美国的企业有3家,且申请专利数量最多,由此可见美国在热障涂层技术上的实力,德国、法国、英国、日本等国家的领先企业也开展了大量的创新研究,主要的热障涂层专利申请人排名如图2所示。中国仅有北京航空航天大学、中国科学院,且专利大多为中国专利,国外布局较少。因此,我国在热障涂层技术领域尽管专利申请数量多,但是与世界领先国家尚存在一定差距。

|

图 2 热障涂层专利申请人排名分析图 Fig. 2 Major applicant of thermal barrier coatings patents |

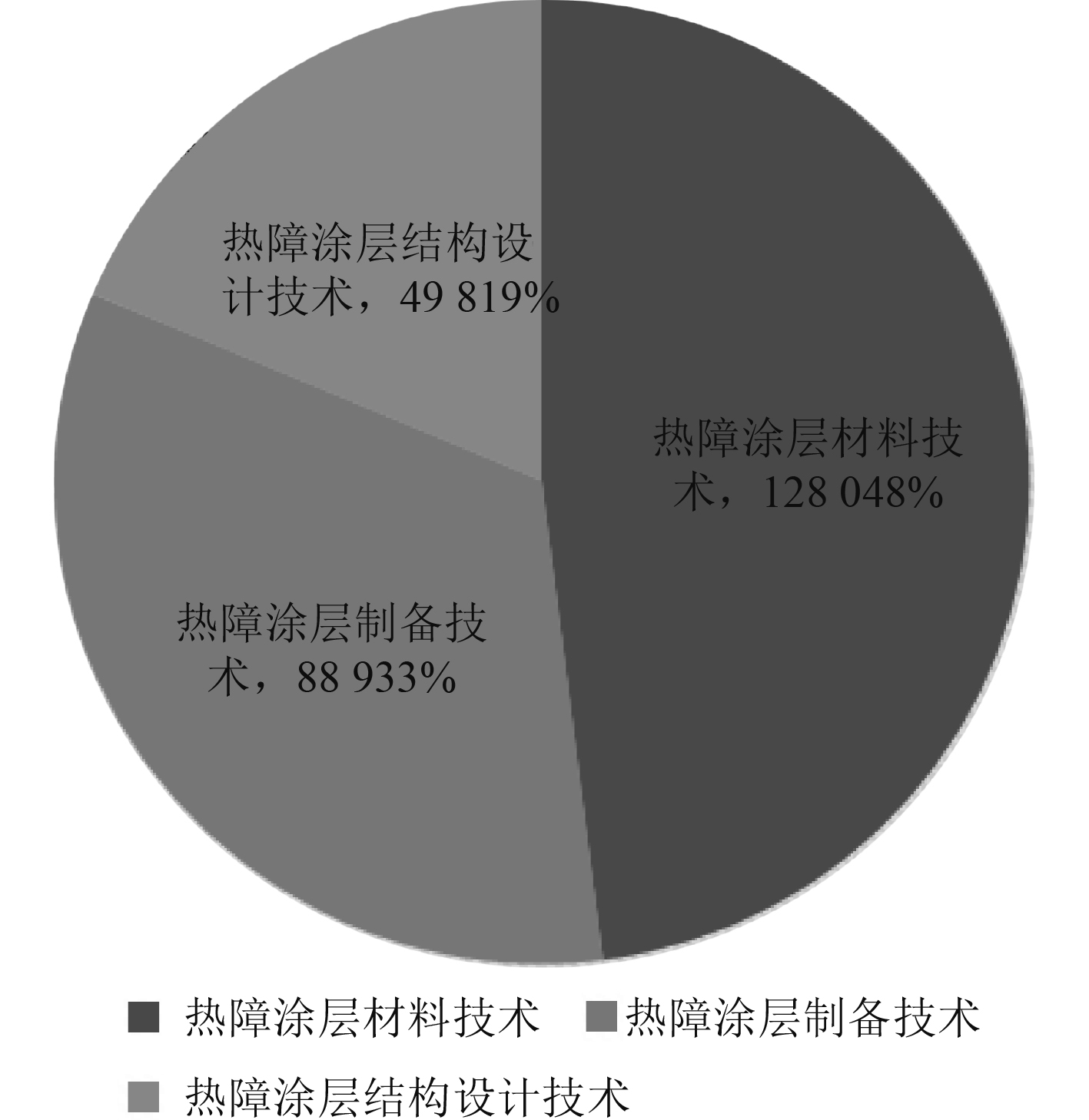

热障涂层技术包括制备技术、材料技术、结构设计3部分,热障涂层材料技术的专利申请量最多,达到1 280件,技术构成如图3所示。说明世界各国的研究重点在于热障涂层材料技术,这主要是由于热障涂层作为一种陶瓷基系统,材料技术是决定其性能优劣的重要因素。22MSZ,PS YSZ,EB-PVD 7YSZ等材料的贯穿热障涂层改进史,与材料研究相对应的材料制备技术也是创新重点,专利申请量达到889件。热障涂层结构设计技术的专利申请排名第三。这主要是因为热障涂层结构设计技术往往贯穿在材料及其制备创新过程中,同时热障涂层结构设计可以借鉴成熟的陶瓷涂层、生物涂层等更加基础的涂层结构设计。

|

图 3 热障涂层技术构成分析图 Fig. 3 Quantity distribution of thermal barrier coatings patents |

在分析技术构成的基础上,研究燃气轮机热障涂层三大子技术的技术路线发展情况,并绘制技术发展路线,如图4所示。

|

图 4 热障涂层技术发展路线图 Fig. 4 Technology roadmap for thermal barrier coatings |

通过分析热障涂层专利制备技术专利可知,热障涂层的制备技术从火焰喷涂(FS)、等离子喷涂(PS),逐步发展到改进的等离子喷涂,如低压等离子喷涂技术(LPPS),而最新的热障涂层制备则广泛采用电子束-物理气相沉积(EB-PVD)方法。

2000年以前,等离子喷涂与火焰喷涂已经广泛应用于第三代热障涂层的制备,如美国通用电气公司在1997年申请了等离子喷涂与火焰喷涂相关的专利(US5817372A),阐述了在这2种技术上的改进。2000年以后,相关技术仍然在不断改进,特别是等离子喷涂技术,经过不断的技术改革,至今仍然是热障涂层制备最重要的技术之一,如通用电气在2002年申请了改进的等离子喷涂粘接层系统的专利(EP1254967B1),联合技术公司也申请了等离子热喷涂相关的专利(EP1889940B1),而美国喷涂解决方案公司在2019年仍申请了等离子新技术的专利(US20190301000A1)。

最新的热障涂层制备方法是物理气相沉积(EB-PVD),EB-PVD是以电子束为热源的一种蒸镀方法,EB-PVD沉积的热障涂层表面光洁,涂层/基体的界面为化学结合,结合力强。相关专利在2010年以后申请较多,如美国通用电气公司在2012年申请了物理气相沉积(EB-PVD)专利(US13718256A)。电子束-物理气相沉积(EB-PVD)制备的热障涂层热循环寿命得到很大提高,是热障涂层制备技术未来的发展方向。

2.2 热障涂层的材料技术发展分析材料技术是热障涂层的关键技术之一,热障涂层的隔热能力一直随着热障涂层材料技术的进步而提高,至今已经形成了几代热障涂层材料体系。

第一代热障涂层采用Ni-Cr/Al,CoCrAlY,CoNiCrAlY作粘结层,22MSZ为陶瓷层的热障涂层,在20世纪60、70年代已广泛应用;第二代热障涂层采用PS方法制备CoNiCrAlY作为粘接层,PS方法沉积YSZ做陶瓷层的热障涂层;第三代热障涂层以LPPS(低压离子喷涂)MCrAlY为粘接层,以PS YSZ为陶瓷层的热障涂层;第四代热障涂层以使用LPPS MCrAlY为粘接层,以EB-PVD 7YSZ为陶瓷层的热障涂层[5]。

2000年之前,已经有大量的热障涂层材料相关的专利,具体包括NiAl系合金和MCrAl系合金,添加不同稀土元素改善热障涂层的性能,典型的专利包括通用电气公司1991年申请的NiAl热障涂层专利(GB9104505D0)和西门子公司在1999年申请的MCrAlY+ YSZ热障涂层专利。

2000年之后,热障涂层材料相关的专利基本上都与稀土元素有关。2001-2010年间,典型的专利包括美国联合技术公司在2006年申请的热障涂层成分及制备专利(US7455913B2),涉及镧、铈、钕等稀土元素元素,以及西门子公司2001年申请的涉及ZrO2相关的专利(DE60137236D1)。2011年之后,国内外的热障涂层材料改进大多集中在调整热障涂层中的稀土元素等方面,YSZ涂层材料性能稳定,改进的材料性能没有明显改善,YSZ仍然占主导地位,典型的专利包括美国通用电气2014年申请的涉及镧、铪等元素的专利(EP2799588A3)。

2.3 热障涂层的结构设计技术分析目前,热障涂层的结构主要分2种:一种是双层结构,一种是梯度结构。双层结构是热障涂层最常见的结构,下层是粘接层,上层是陶瓷层,结构简单,工艺成熟,广泛应用于热障涂层的制备。

2000年之前,有关专利中性能较好的热障涂层基本都是双层结构,典型的专利有美国通用电气公司1998年申请的热障涂层专利(EP905280A3)。

2000年之后,双层热障涂层仍然是最重要的结构,典型的专利如2007年美国联合技术公司申请的双层结构热障涂层专利(US2007016873A1)。但是从2000年左右,梯度结构热障涂层逐渐开始发展,其中,美国通用电气在1999年就申请了梯度结构的热障涂层专利(US6287644B1),国内也开始进行大量研究并申请了梯度热障涂层的专利(CN1084418078)。梯度结构的热障涂层力学性能和组织结构都得到了比较好的优化,性能得到较大提高,是未来的研发重点。

3 结 语本文通过对燃气轮机热障涂层技术专利进行研究,得到以下结论:

1)热障涂层相关技术专利最早出现在19世纪60年代,1988年之前专利的申请量较少,但是1989年以后专利申请量大幅增加,说明热障涂层技术1989年以后进入了快速发展期。

2)燃气轮机热障涂层材料技术、制备技术、结构设计的专利申请量分别为1 280,889,498,专利占比分别为48%,33%,19%。

3)燃气轮机热障涂层制备工艺技术的逐渐发展为以等离子喷涂和电子束-物理气相沉积为主;热障涂层材料技术专利较多,但技术进展缓慢,性能较好的热障涂层材料仍然是MCrAlY和YSZ;国外燃气轮机热障涂层结构仍然以双层结构为主,但梯度结构的热障涂层技术的快速发展,国内需要在相关技术方面加快研究及专利布局。

| [1] |

CLARKE D R, OECHSNER M, PADTURE N P. Thermal-barrier coatings for more efficient gas-turbine engines[J]. MRS BULL, 2012, 37: 891. DOI:10.1557/mrs.2012.232 |

| [2] |

PINT B A, BESTOR M A, HAYNES J A. Cyclic oxidation behavior of HVOF bond coatings deposited on La-and Y-doped superalloys[J]. Surface and Coatings Technology, 2011, 206: 1600-1604. DOI:10.1016/j.surfcoat.2011.06.044 |

| [3] |

UNOCIC K A, PARISH C M, PINT B A. Characterization of the alumina scale formed on coated and uncoated doped superalloys[J]. Surface and Coatings Technology, 2011, 206: 1522-1528. DOI:10.1016/j.surfcoat.2011.07.044 |

| [4] |

YAN K, GUO H, GONG S. High-temperature oxidation behavior of minor Hf doped NiAl alloy in dry and humid atmospheres[J]. CORROS SCI, 2013, 75: 337-344. DOI:10.1016/j.corsci.2013.06.017 |

| [5] |

李美姮, 胡望宇, 孙晓峰, 等. 热障涂层的研究进展与发展趋势[J]. 材料导报, 2005, 41-45. LI Meiheng, HU Wangyu, SUN Xiaofeng, et al. Recent Research Progress in Thermal Barrier Coatings[J]. Materials Review, 2005, 41-45. DOI:10.3321/j.issn:1005-023X.2005.09.012 |

| [6] |

Method for applying a bond coat and a thermal barrier coating over an aluminided surface[P]. Patent No. EP1790825A1.

|

2020, Vol. 42

2020, Vol. 42