推进系统纵向振动是船舶尾部低频振动噪声的重要来源之一,这种振动以低频为主,其强弱与轴系动力学特性密切相关,欲改善船舶舒适性和声隐身性,必须对主要由螺旋桨激励力引起的推进轴系纵向振动及其与船体尾部结构的耦合振动进行控制[1]。根据振动控制原理区分,推进系统纵向振动控制方法主要有3种:降低螺旋桨纵向脉动激励、控制轴系纵向振动的传递、控制船体结构对轴系纵向振动的声辐射响应[2]。其中,直接对轴系进行纵向振动控制是工程上较为有效的技术手段。

轴系纵向振动主要通过各支撑轴承、推力轴承传递至船体结构,冯国平等[3]通过分析船体尾部纵向激励传递特性,认为推力轴承基座是轴系纵向振动的主要传递途径;杨志荣[4]提出一种并联安装在船舶轴系上的纵振动力吸振器的设计方法,实现振动能量在主系统上发生转移,抑制主系统共振;李全超等[5 − 6]提出不同形式的船舶推力轴承纵向减振器设计思路,通过理论分析和试验研究,验证了对轴系纵向振动的控制效果。

根据振动理论,传统的被动隔振系统起始隔振频率是系统自身固有频率的

特别是对于潜艇类船舶设备,由于轴系贯穿耐压船体,其除承受推进器的推力以外,还需承受舷外高压海水产生的静推力,该静推力与推进器激励力的传递通道一致,需通过隔振系统传递至船体。这种静推力的存在制约了减振元件的选用,限制了系统振动控制效果的进一步提高。

针对上述问题,本文提出一种基于主动推力平衡原理的轴系纵向减振结构,研究其刚度特性,并分析应用该减振结构对轴系纵向振动控制效果。

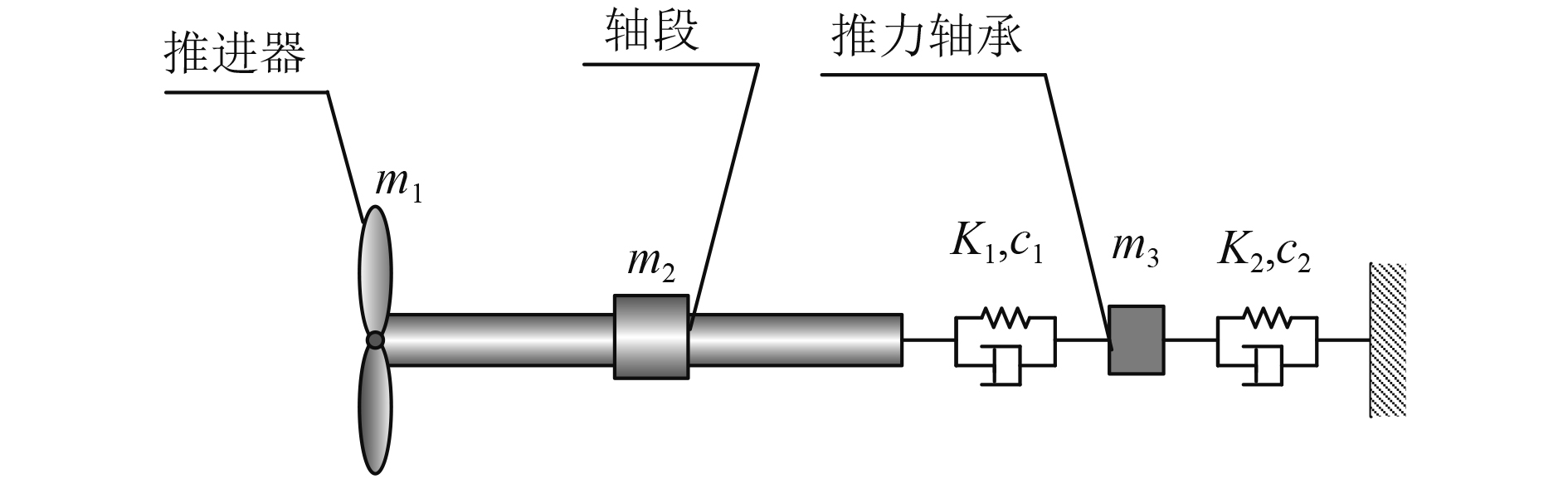

1 基于主动推力平衡原理的轴系纵向减振思路船舶轴系纵向振动模型可简化为单自由度系统,减振结构刚度是该单自由度系统振动特性的决定因素。图1为轴系纵向振动模型简图,轴系纵向隔振主要是通过在轴系或推力轴承上设置隔振元件,控制桨轴系统的固有频率。同时,轴系纵向振动传递通道也即是轴系推力传递通道,隔振元件在隔离螺旋桨脉动激励力通过轴系纵向振动传递的同时,必须承受轴系静推力。

|

图 1 轴系纵向振动模型 Fig. 1 Longitudinal vibration model of shafting |

线性隔振理论表明,当系统固有频率低于激振频率1/

对于常规减振结构,如橡胶、碟形弹簧,因其在动载荷下存在一定的阻尼作用产生能量损耗,其动刚度一般大于静刚度(即刚度动静比大于1),螺旋弹簧最优状态也仅能做到接近于1。桨轴系统的低动刚度需求就意味着系统必须具有更低静刚度。

但由于轴系推进载荷的存在,系统静刚度的降低将引起轴系纵向位移的增加,对密封装置、联轴器、齿轮箱等相关设备的正常使用极为不利,特别是对于潜器一类特殊船舶装备,其需承受舷外海水的静推力,且静水推力将随潜器深度逐渐增加,甚至数倍于推进器推力。该推力下减振结构的压缩量受到安装空间和其他设备尺寸的限制,需要其构具有较高静刚度。

上述低动刚度和高静刚度之间的矛盾成为轴系被动隔振技术的瓶颈,限制了桨轴系统低频隔振控制效果。

针对上述技术问题,本文提出应用一种主动推力平衡原理的纵向减振技术。其通过采集推进器推力、海水静推力等参数,针对桨轴系统中静态载荷分量,在推力传递通道中设置主动推力平衡单元,对轴系施加相反的静态推力,平衡轴系所受的推进器推力和静水推力。该推力主动推力平衡单元与轴系减振元件并联布置,共同处于推力传递通道中,其力传递路线如图2所示。

|

图 2 基于主动推力平衡原理的轴系力传递路线 Fig. 2 Force transmission route of shaft based on active thrust balance principle |

该主动推力平衡技术应用后,由于轴系所受静推力分量得到平衡,该主动推力平衡系统产生的静推力仅与液体压力相关,而推进器脉动激励力仍通过减振元件传递,理论上相当于系统并联一个动刚度为零、静刚度极大的减振元件,使得系统整体刚度动静比参数大幅降低。

应用主动推力平衡技术后,理论上可实现轴系静推力和推进器脉动激励力的解耦,使得纵向减振不再受轴系纵向位移的制约,可实现桨轴系统的固有频率达到极低,从而使其隔振频带加宽,可实现低频隔振的目的。

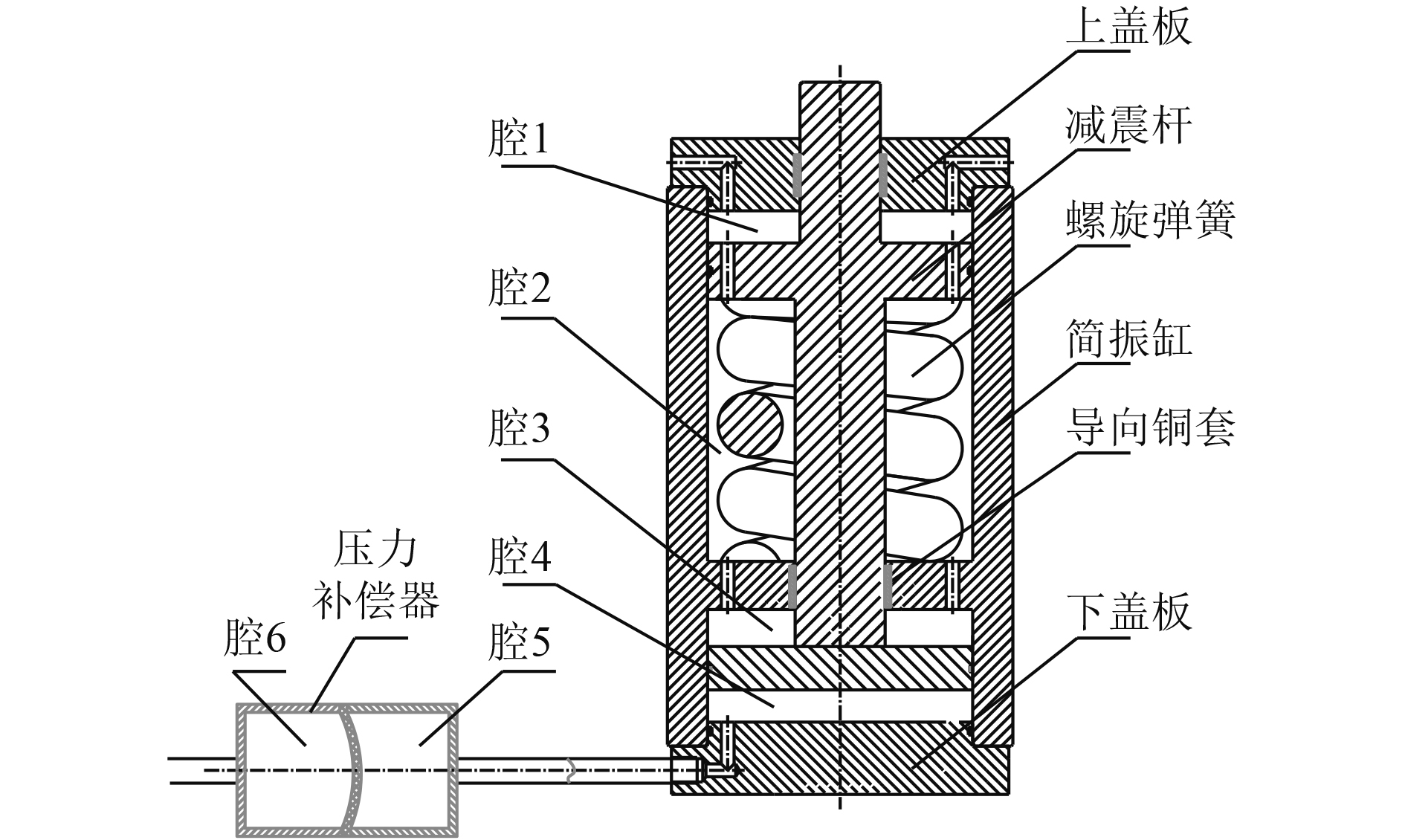

2 轴系纵向减振结构设计根据上述思路,设计了基于主动推力平衡原理的轴系纵向减振结构,设计方案如图3所示。其减振缸内腔1、腔2、腔3通过导流孔与舱内空气环境联通,腔4、腔5通过管路联通,腔5与腔6间通过隔膜隔离,腔4、腔5、腔6与舷外海水环境压力一致。减振杆2上部传递轴系推力和振动,轴系推力分量由腔体4内高压油产生的推力平衡,而振动分量通过螺旋弹簧3传递至减振缸4,用于控制轴系纵向振动固有频率。其中腔6通过管路与蓄能器、伺服液压机连接,伺服液压机提供产生平衡推力所需的油压,蓄能器在保证减振缸随轴系振动过程中对高压腔内油压波动的干扰。

|

图 3 纵向减振结构 Fig. 3 Longitudinal vibration reduction structure |

本方案中纵向减振作用主要通过螺旋弹簧实现,但因密封件、管路流体阻尼等因素的干扰,可能会对结构整体刚度产生一定影响,故通过理论分析和试验研究减振结构刚度特性。

本文设计的减振结构主要刚度元件为螺旋弹簧,其相关性能参数见表1。弹簧刚度计算:

|

|

表 1 螺旋弹簧参数表 Tab.1 Parameter table of spiral spring |

| $ {{K}} = \frac{{{\rm{G}}{d^{\rm{4}}}}}{{8D_2^3{\rm{n}}}}\text{,} $ |

式中:G为弹簧材料切变模量,GPa;d为钢丝直径,mm;D2为弹簧中径,mm;n为有效圈数。

按上式计算,螺旋弹簧静刚度约6.29 kN/mm。

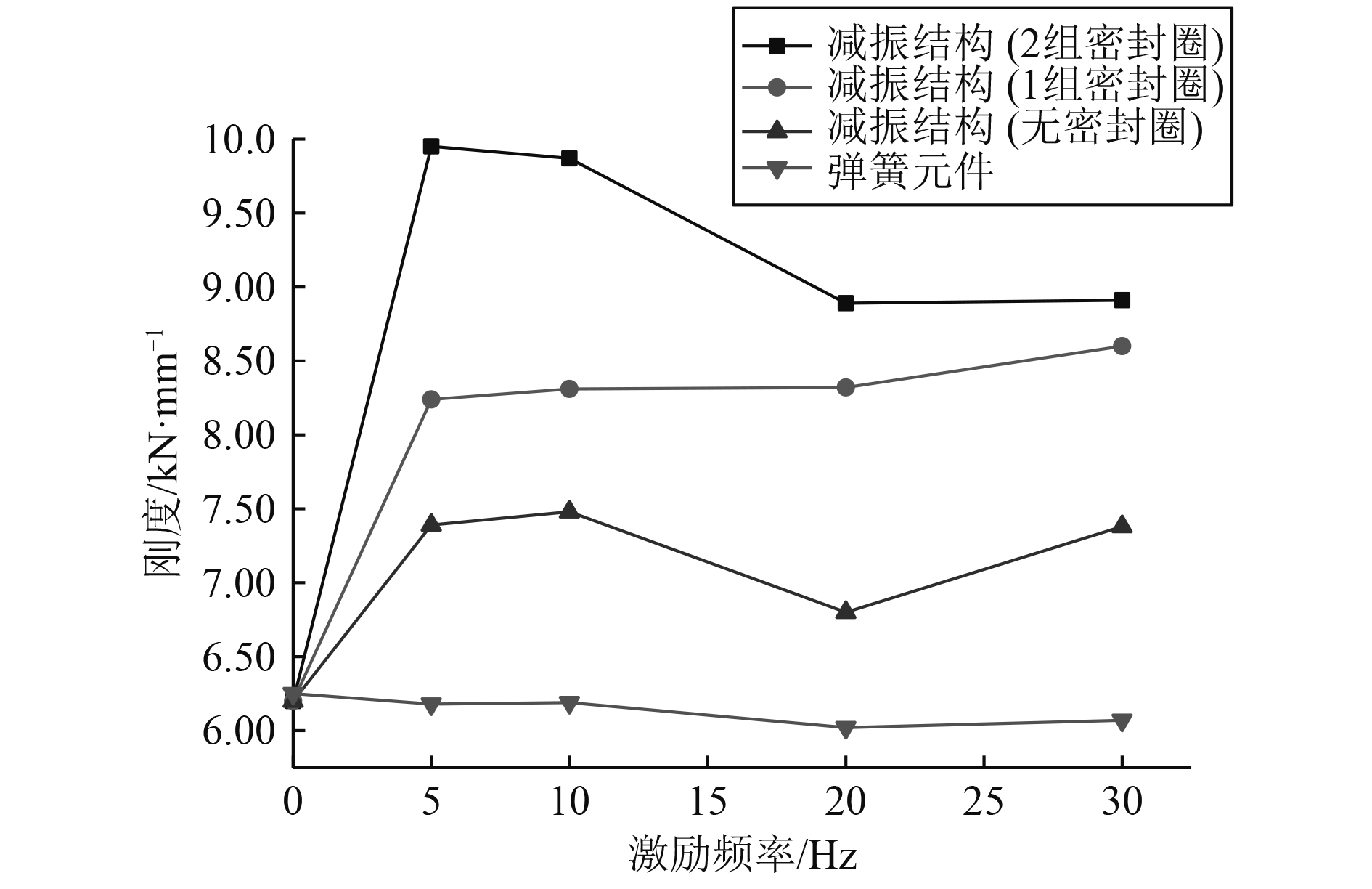

通过对螺所选的螺旋弹簧进行静态刚度测试和5~30 Hz范围内的动刚度测试,获得其刚度特性曲线,如图4所示。测试结果表明,所选的螺旋弹簧静态刚度为6.25 kN/mm,与理论分析结果一致,螺旋弹簧动静比约为1,动刚度随激励频率的变化存在微量的波动。

|

图 4 螺旋弹簧刚度特性 Fig. 4 Stiffness characteristic of spiral spring |

按图3所示,将螺旋弹簧安装在减振结构减振缸内,减振缸暂不与压力补偿器连接,减振缸内表面涂覆润滑油,研究安装螺旋弹簧后单减振缸的刚度特性。

系统静态刚度与纯弹簧一致,但由于导向铜套、密封圈等结构在运动过程中存在接触,可能对系统动刚度特性产生一定影响。

通过增减密封圈的安装数量,测试不同状态下系统动刚度特性,测试结果如图5所示。可以看出:

|

图 5 单减振缸刚度测试结果 Fig. 5 Stiffness test result of one vibration reduction structure |

1)随着摩擦面数量的逐步增加,系统动刚度数值也逐步增加,当减振缸内设置2组密封圈时,系统动刚度相对弹簧元件动刚度最大上升了61%,这说明减振结构设计过程中需尽量控制密封圈数量,避免摩擦损耗对系统动刚度的影响;

2)增加摩擦面后系统动刚度随激振频率的升高也存在微量波动,波动量级约±15%,该状态与纯弹簧动刚度测试规律基本相当(±10%),这说明与单弹簧刚度特性一致,低频范围内动刚度随频率变化不敏感。

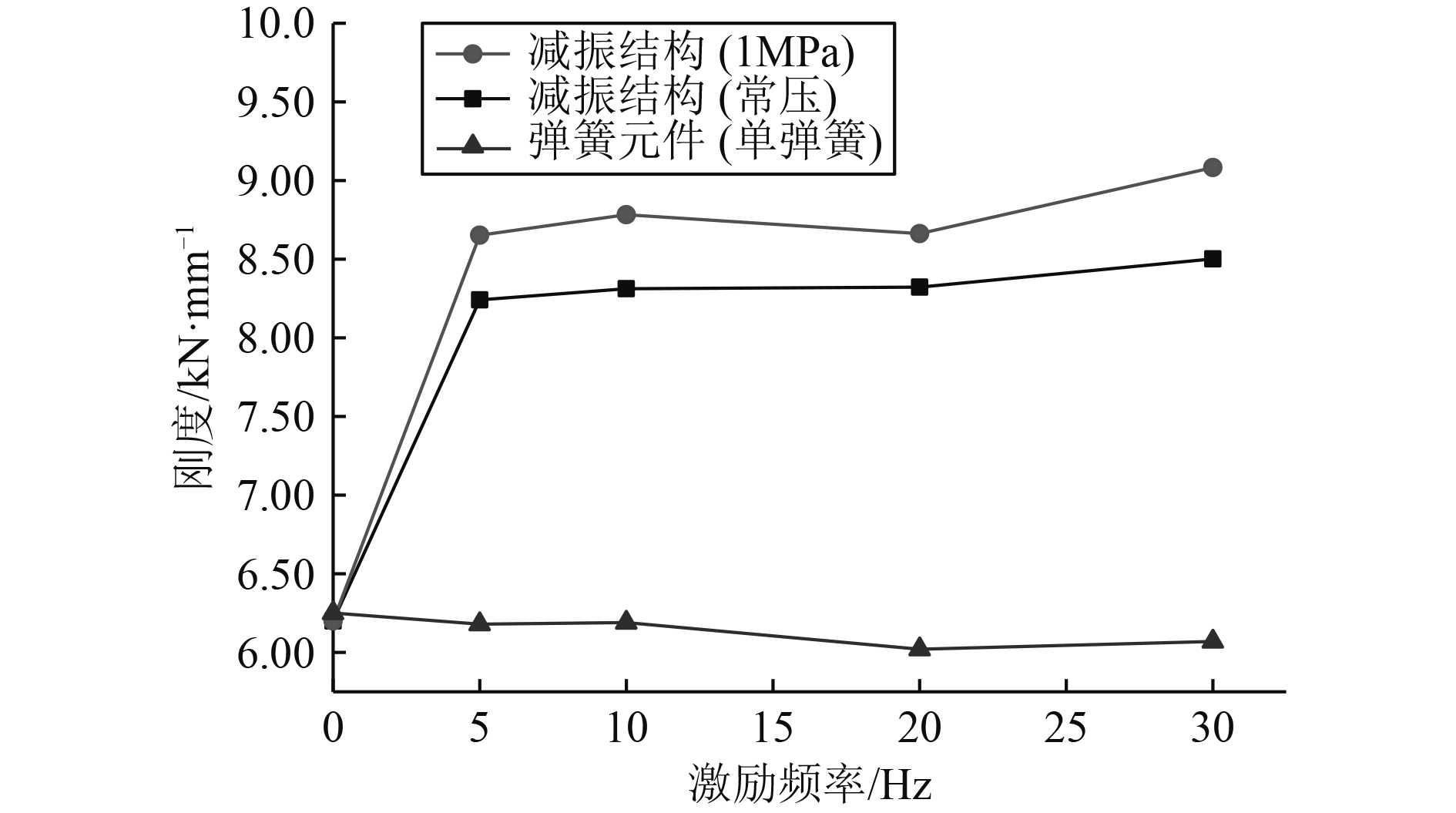

3.2 减振缸-蓄能器组合系统刚度特性研究将减振结构(仅设置一组密封件)通过管路与蓄能器连接,模拟减振杆一端与高压油联通状态,测试系统联通后减振结构刚度特性。

系统静态刚度与纯弹簧状态也一致,但由于减振缸在运行过程中存在接触摩擦作用、液压油的流阻作用等,使得系统动刚度特性产生一定影响,测试结果如图6所示。其中,“常压”为蓄能器内无压力,“1 MP”为蓄能器内施加1 MPa压力。从测试结果可以看出:

|

图 6 减振缸-蓄能器组合系统刚度测试结果 Fig. 6 Stiffness test result of vibration reduction structure and energy accumulator system |

1)减振缸与蓄能器联通并充压后,系统动刚度进一步增加约5%~7%,分析增加的原因可能是激振过程中管路内液体流动阻力导致;

2)激振频率对减振结构系统动刚度影响不明显,与单螺旋弹簧特性一致;

3)对比图5可知,管路流动阻尼对动刚度的影响低于密封圈摩擦面影响。

4 减振器应用试验研究将本文提出的纵向减振结构装入推力轴承内推力块之后的非旋转部件中,通过液压管路将减振结构与压力补偿器联通,再通过压力补偿器与蓄能器-半主动伺服液压机联通,即可实现轴系纵向推力的主动补偿和纵向振动的被动控制。

建立某轴系理论分析模型,将上述含纵向减振结构的推力轴承装入轴系中,针对性分析应用该纵向减振结构前后轴系纵向振动特性变化情况。基于主动推力平衡技术轴系纵向振动模型见图7所示。

|

图 7 基于主动推力平衡技术轴系纵向振动模型 Fig. 7 Longitudinal vibration model of shafting based on active thrust balance principle |

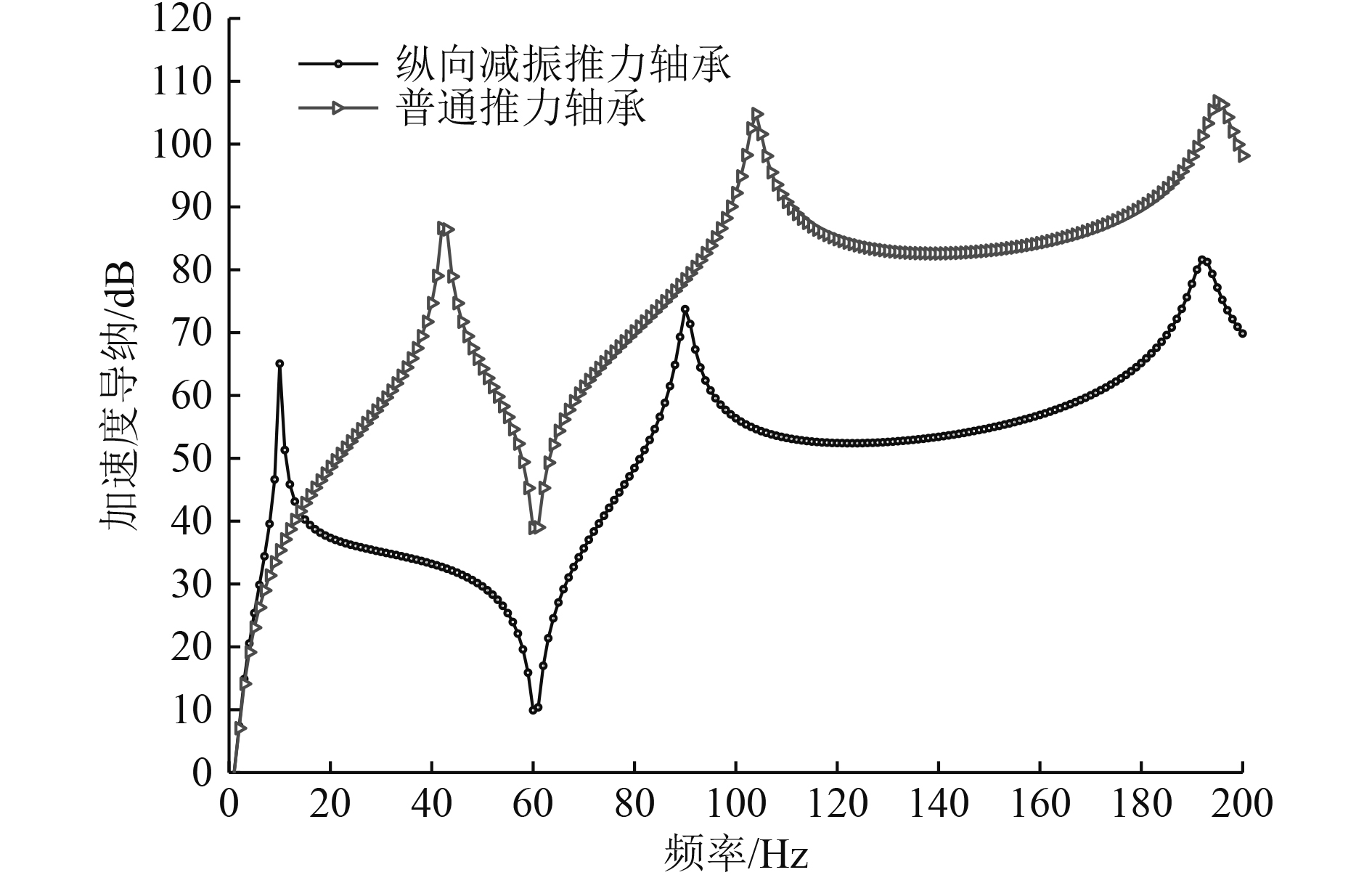

在螺旋桨部位时间纵向激励力,获取安装普通推力轴承和纵向减振推力轴承时轴系纵向振动在推力轴承机角处的响应情况。计算中取推力轴承处加速度导纳作为振动响应评价点,分析结果如图8所示。可以看出,轴系应用纵向减振推力轴承后,轴系一阶纵振固有频率向低频偏移约32 Hz,低频全频段振动响应均有明显降低,一阶固有频率附近振动响应下降约54 dB,0~200 Hz低频段范围内振动加速度级降低约26 dB,振动控制效果明显。

|

图 8 应用纵向减振结构前后轴系纵向振动对比 Fig. 8 Shafting vibration response by using vibration reduction thrust bearing |

提出了基于主动推力平衡原理的轴系纵向减振技术,完成了基于主动推力平衡原理的轴系纵向减振结构设计,并利用试验研究了该结构在不同状态下的刚度特性,结合轴系布置案例对比研究了安装主动推力平衡式纵向减振结构前后轴系的振动特性,通过研究可得到如下结论:

1)提出的基于主动推力平衡原理的轴系纵向减振技术,可有效化解减振结构低动刚度和高静刚度之间的矛盾,有利于扩大桨轴系统向低频范围扩展;

2)通过试验研究,设计的纵向减振结构刚度特性与单螺旋弹簧一致,单结构内密封圈摩擦面数量、管路均会对整体刚度产生一定影响;

3)分析安装主动推力平衡式纵向减振结构前后轴系的振动特性。结果表明,应用半主动式纵向减振推力轴承后,轴系一阶纵振固有频率向低频偏移约32 Hz,低频全频段振动响应均有明显降低,一阶固有频率附近振动响应下降约54 dB,0~200 Hz低频段范围内振动加速度级降低约26 dB,振动控制效果明显。

| [1] |

刘耀宗, 王宁, 孟浩, 等. 基于动力吸振器的潜艇推进轴系轴向减振研究[J]. 振动与冲击, 2009(05): 184-187. DOI:10.3969/j.issn.1000-3835.2009.05.043 |

| [2] |

赵耀, 张赣波, 李良伟. 船舶推进轴系纵向振动及其控制技术研究进展[J]. 中国造船, 2011(51): 259-269. |

| [3] |

冯国平, 谌勇, 黄修长, 等. 舰艇艉部纵向激励传递特性分析[J]. 噪声与振动控制, 2009(6): 132-135. |

| [4] |

杨志荣, 秦春云, 饶柱石, 等. 船舶推进轴系纵振动力吸振器设计及参数影响规律研究[J]. 振动与冲击, 2012(16): 48-61. DOI:10.3969/j.issn.1000-3835.2012.16.010 |

| [5] |

李全超, 刘伟, 俞强. 船舶集成式推力轴承减振器研究与应用[J]. 舰船科学技术, 2016(11): 53-56. |

| [6] |

刘伟, 王磊, 俞强, 等. 船舶推力轴承纵向液压减振技术研究[J]. 舰船科学技术, 2016(05): 59-62. |

| [7] |

何友声. 螺旋桨激振力[M]. 上海: 上海交通大学出版社, 1987.

|

| [8] |

俞强, 王磊, 刘伟. 舰船推进轴系的螺旋桨激励力传递特性[J]. 中国舰船研究, 2015, 10(6): 81-86, 94. DOI:10.3969/j.issn.1673-3185.2015.06.012 |

2020, Vol. 42

2020, Vol. 42