2. 海军工程大学,舰船与海洋学院,湖北武汉 430033;

3. 武汉理工大学 能源与动力工程学院,湖北 武汉 430063

2. College of Naval Architecture and Ocean Engineering, Naval University of Engineering, Wuhan 430033, China;

3. School of Energy and Power Engineering, Wuhan University of Technology, Wuhan 430063, China

柴油机广泛用作各型船舶的推进主机和发电机原动机,是船舶的心脏。船用柴油机结构复杂,运转环境恶劣,各类故障时有发生。对柴油机主要运行参数(温度、压力、振动等)进行监测,可以及时准确地发现柴油机的故障,是保障船舶动力安全和人员安全的基本要求。振动监测仪器便于携带,可以发现的故障类型多,是船用柴油机状态监测与故障诊断的重要手段之一,被广泛应用于船用柴油机状态监测于故障诊断[1 − 2]。赵纯领等[3]利用一个振动数采器测量了某船主柴油机振动信号,并对其状态进行诊断分析,发现该柴油机振动的原因为供油系统引发柴油机共振所致;朱建元[4]通过监测船用柴油机表面振动信号,利用BP神经网络对柴油机气阀间隙异常故障进行识别;冯长宝等[5]利用遗传算法对船舶柴油机故障诊断进行研究;余永华[6]则对船舶柴油机各种故障诊断方法进行综合阐述。实际船用柴油机由于工况复杂,环境恶劣,引发故障原因也各异,只有结合实际工况,对采集振动信号进行分析,才能实现对船用柴油机状态的准确诊断。

某船主柴油机型号CXZ-MAN8L2027,额定功率800 kW,额定转速1 000 r/min。振动监测发现,主机转速在800 r/min附近时整机振动较大,并引起机带淡水泵和增压器等附属设备强烈振动,给主动力装置带来较大故障隐患。针对这一故障隐患,本文采集了该柴油机不同转速下振动信号进行分析,并结合敲击实验,对故障原因进行分析验证,为故障隐患的消除提供理论依据。

1 通频振动测量和分析测量不同转速下柴油机的通频振动值,结果如表1所示。转速为800 r/min时,主机后端缸盖和后端机脚横向振动速度均方根值均超20 mm/s。按照GB/T7184-2008,该柴油机振动等级为C级(B/C界限值为17.8 mm/s)。可以看出,主机整体横向振动偏大,明显大于垂向和轴向。主机转速在800 r/min附近时振动最大。

|

|

表 1 通频振动数据表 Tab.1 Vibration Data |

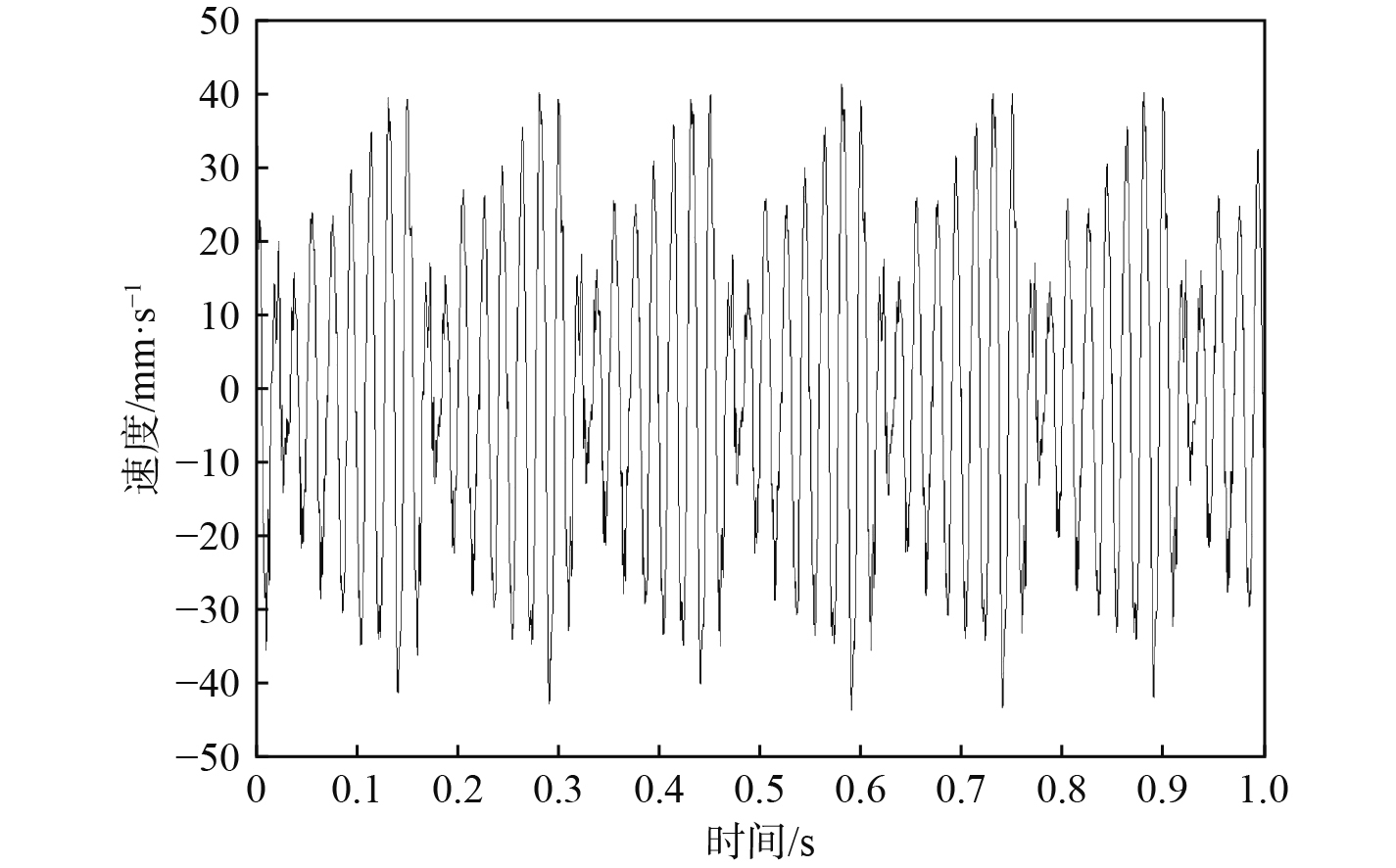

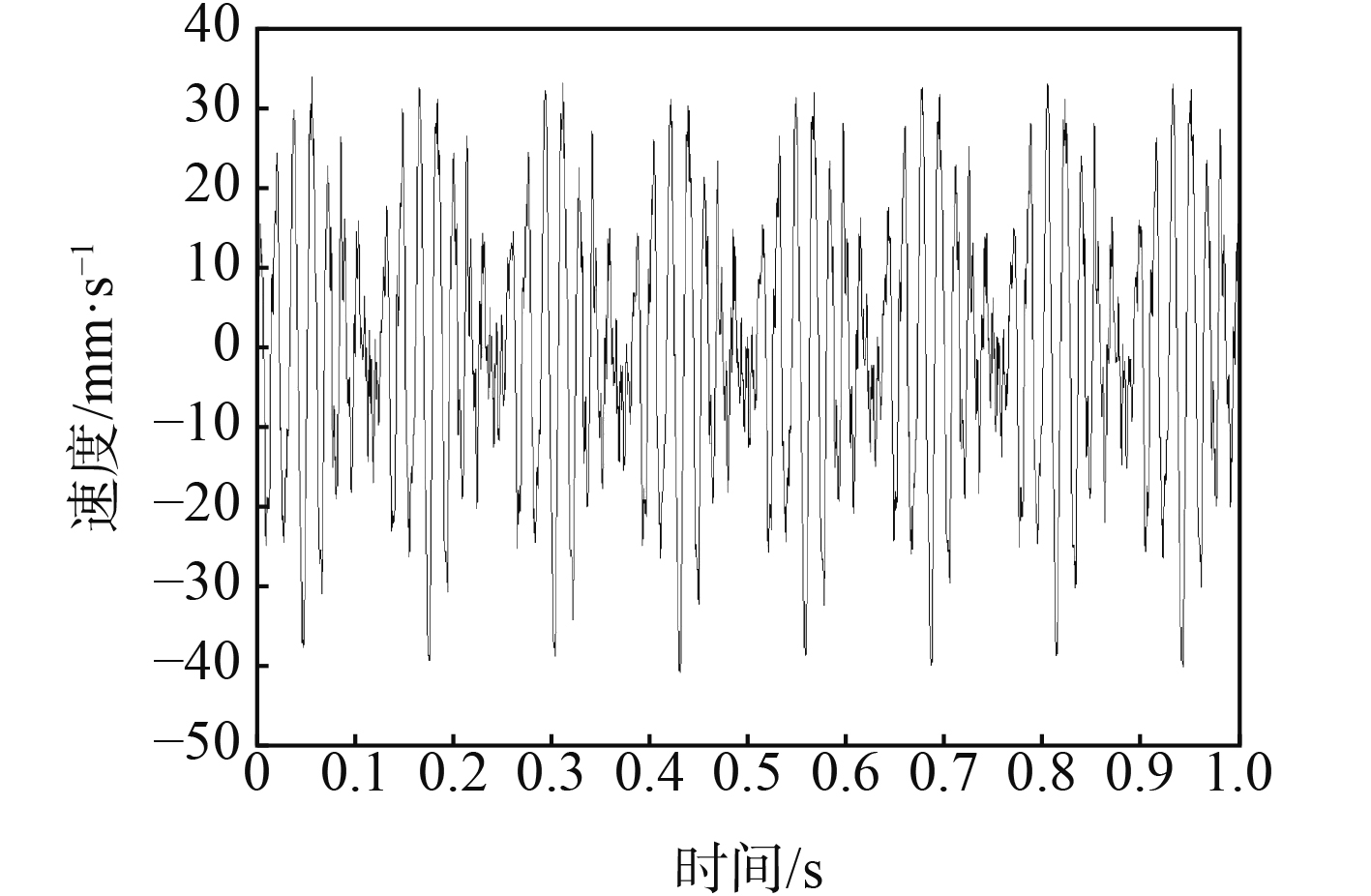

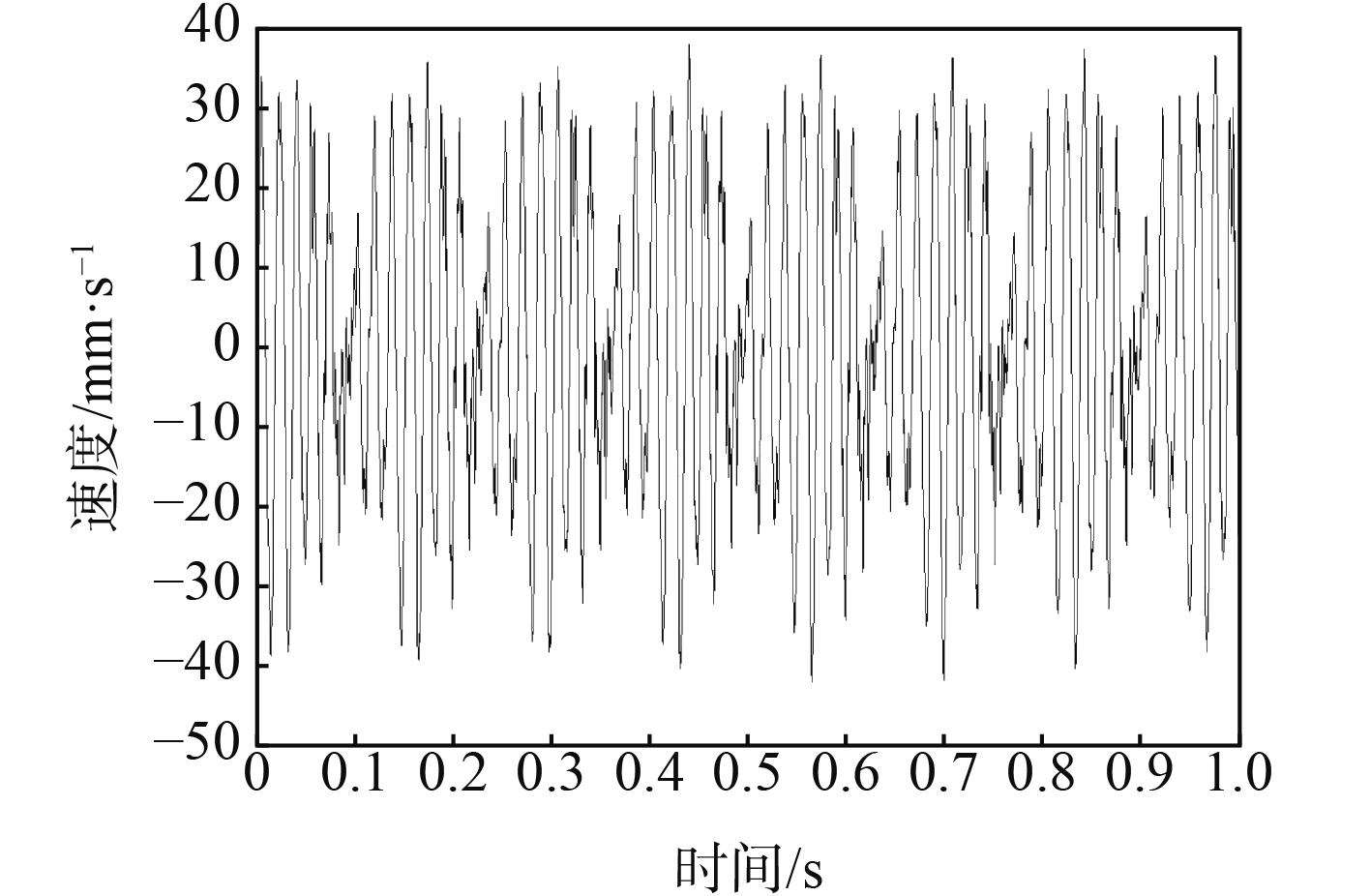

不同转速下的振动速度波形如图1~图3所示。可以看出,3种不同转速下的振动速度波形均是一个幅值调制波形。定义信号x(t)的Hilebert变换为[7]:

|

图 1 振动速度波形(800 r/min) Fig. 1 Waveform of vibration velocity |

|

图 3 振动速度波形(940 r/min) Fig. 3 Waveform of vibration velocity |

| $ \hat x(t) = \frac{1}{{\text{π}} }\int_{ - \infty }^\infty {\frac{{x\left( \tau \right)}}{{t - \tau }}} {\rm d}\tau \text{,} $ |

令复数

| $ z\left( t \right) = x\left( t \right) + j\hat x(t) \text{,} $ |

则

|

图 5 振动速度频谱(900 r/min) Fig. 5 Frequency spectrum of vibration velocity |

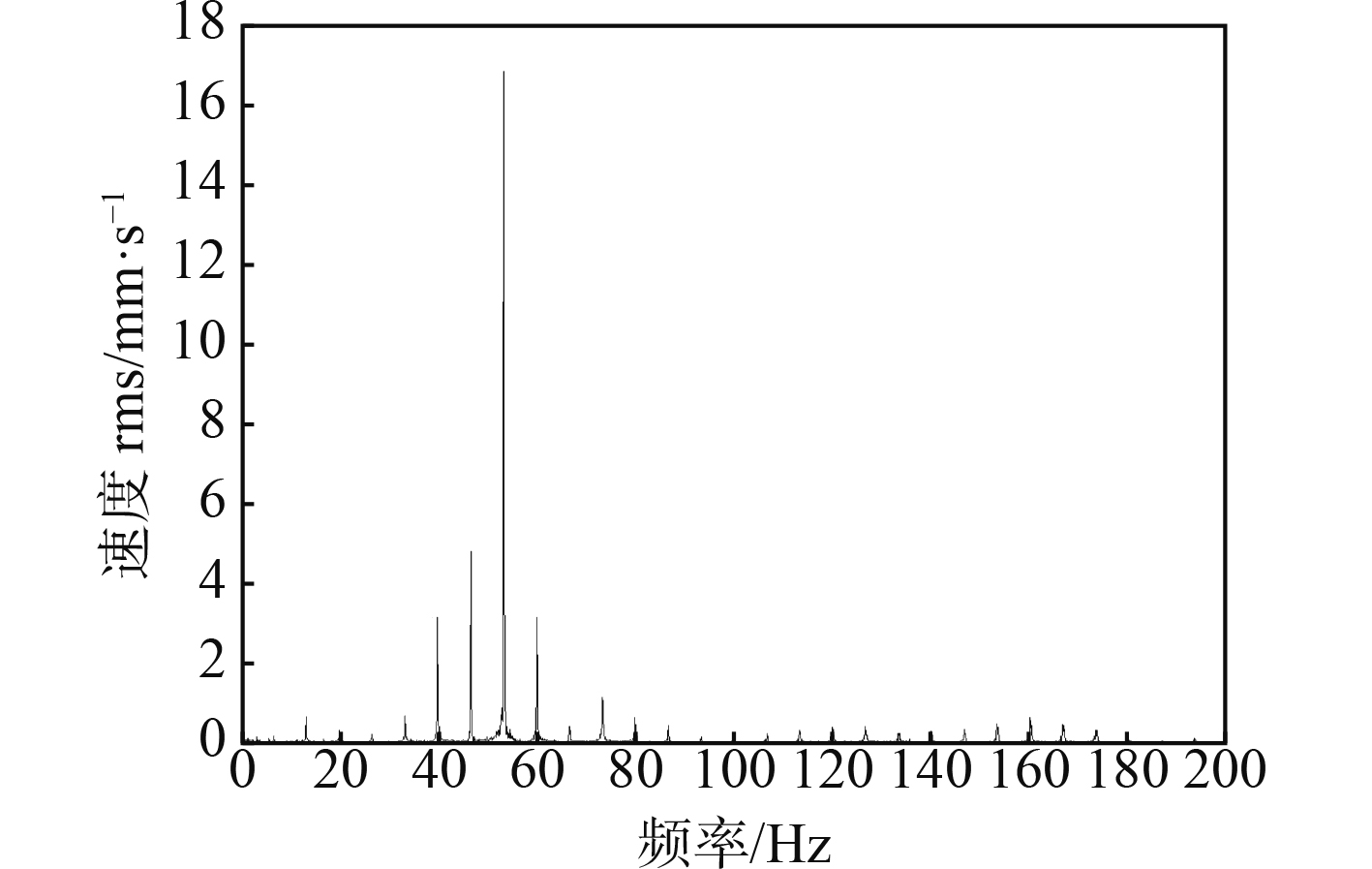

在主机转速800 r/min时,振动速度频谱中主要频率成分为单缸发火频率的8倍频,如图4所示。因为该柴油机是8缸机,该频率正好对应于整机的发火频率(约为53 Hz)。速度信号频谱中整机发火频率成分远大于其他频率成分。

|

图 2 振动速度波形(900 r/min) Fig. 2 Waveform of vibration velocity |

|

图 4 振动速度频谱(800 r/min) Fig. 4 Frequency spectrum of vibration velocity |

在主机转速为900 r/min和940 r/min时,振动小于800 r/min工况,振动速度频谱中整机发火频率(900 r/min时为60 Hz,940 r/min时约为63 Hz)成分仍然突出,但是单缸发火频率的7倍频也变得突出(见图5和图6),因为7倍谐频接近800 r/min时的整机发火频率。

|

图 6 振动速度频谱(940 r/min) Fig. 6 Frequency spectrum of vibration velocity |

主机的振动特征表明,振动的主要激励源是活塞—连杆机构的侧推力,但是这个力是无法避免的。在一个工作周期内,每个缸发火一次,各缸侧推力大小也按这个周期变化。每个缸的侧推力造成的后端机脚测点的振动响应差别明显,导致振动速度信号中具有明显的幅值调制现象。柴油机的侧推力基频是单缸发火频率,基频的各阶倍频一般都存在[8],但是幅值大小有差别,转频成分、2倍转频成分和整机发火频率成分一般会较大。因此,主机转速为800 r/min时,振动响应较大的频率成分是整机发火频率成分。但是在主机转速为900 r/min和940 r/min时,7倍转频成分也较大。此时7倍转频接近于800 r/min时的整机发火频率53 Hz,说明主机横向的某阶固有频率可能接近53 Hz。

3 主机横向固有频率试验测量为了验证主机横向固有频率是否存在一个接近53 Hz成分,采用敲击法测量了主机横向固有频率。精确测量振动模态可以得到更为准确和具体的模态结果,包括固有频率和振型等。但是这种方法需要使用力锤和振动传感器,布置较多测点,测量频率响应函数,采用专业软件计算固有频率和振型。这种方法工作量大,耗时耗力。在实船测量时,常常采用更为简化的方法。根据运转时较大振动响应对应的频率成分估计固有频率,根据所估计的频率选择木锤、铜锤或者铁锤激发设备自由振动,只采集振动信号,不采集力信号。这种方法的好处是操作简单,而且可以很方便地检查和处理噪声信号。实际测试证明,实船测量固有频率时,噪声对测量结果的影响非常大。

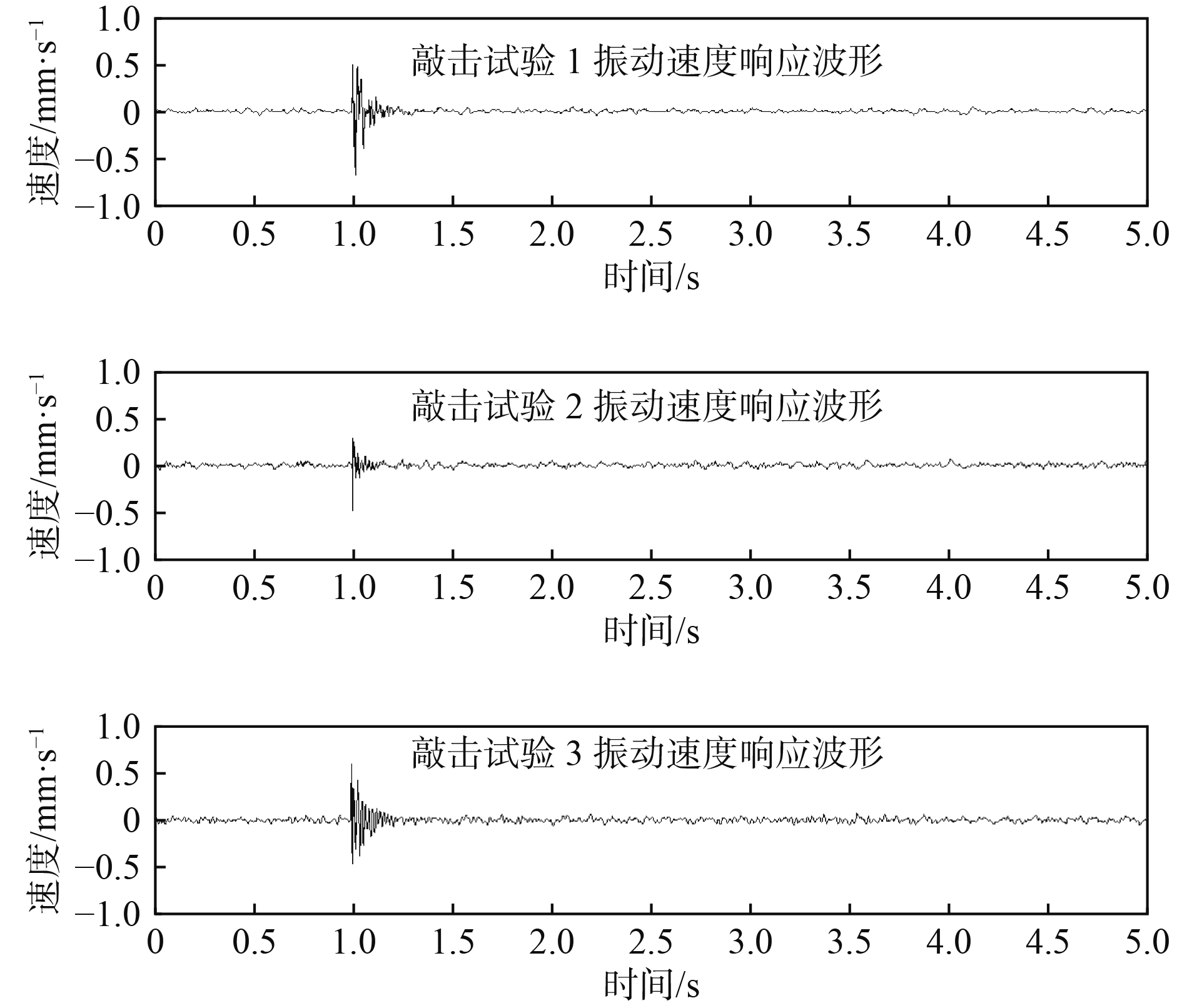

本例中,设定触发采集,采集时间波形,以便更好地检查噪声。采样频率1 024 Hz,预触发时间1 s,采样时间长度5 s。由于不知道振型,采用不同敲击点、不同采集点3次测量,比较选优。

敲击试验1 B列后端机脚测量振动速度、A列后端机体上部敲击;

敲击试验2 B列机体测量振动速度,A列后端机体上部敲击;

敲击试验3 B列后端机脚测量振动速度、A列后端机脚敲击。

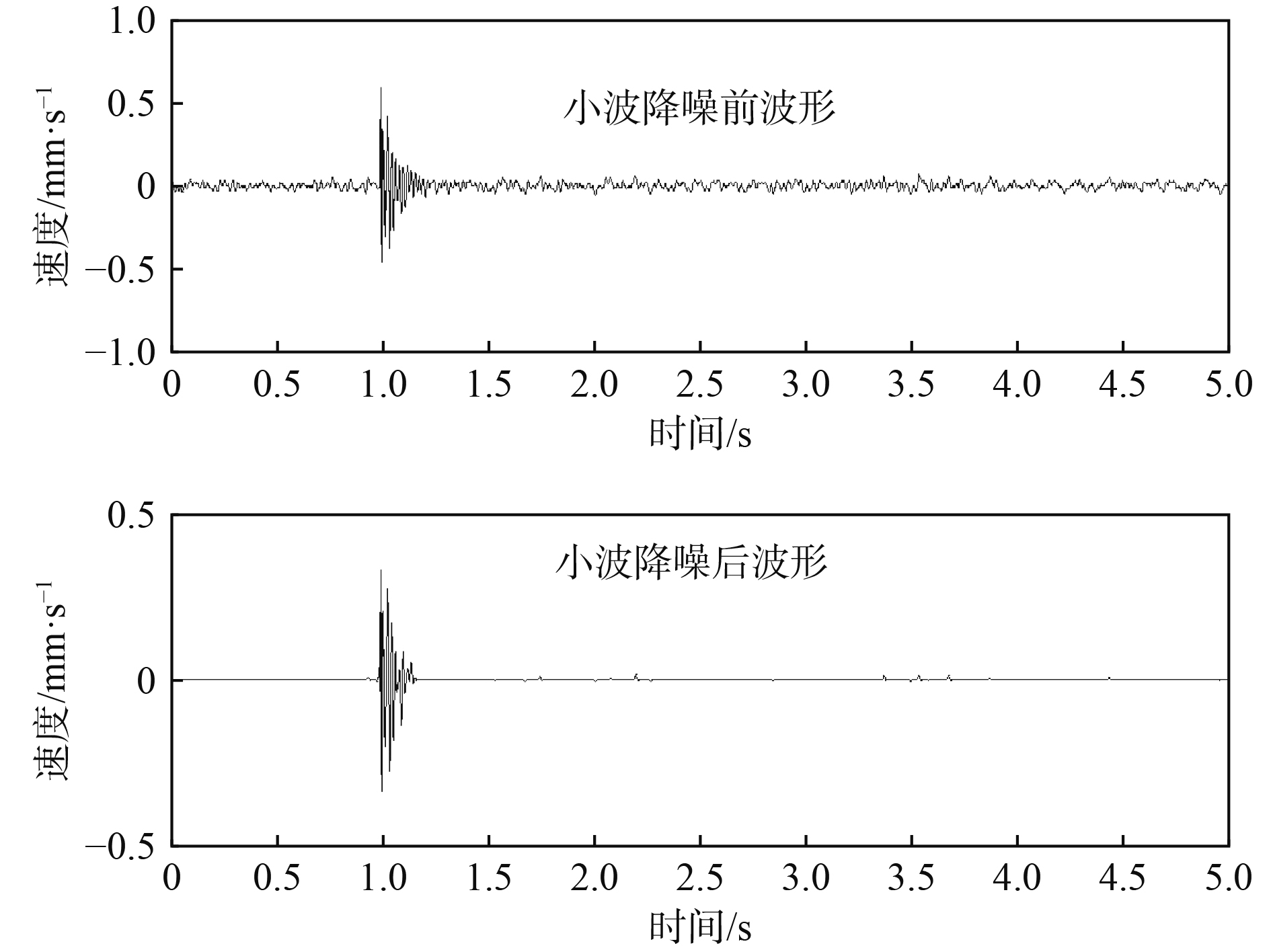

3个试验的振动速度响应波形如图7所示。可以看出,试验3的响应结果最好,信噪比最高。取试验3的数据进一步分析。从预触发信号可以看出,仍然存在明显的噪声干扰。可以采用2种方法降低噪声对频谱分析结果的影响。一种是只分析敲击响应较为明显时段的信号,得到敲击响应的频谱,再分析预触发时段的信号,得到噪声的频谱,从敲击响应的频谱中剔除噪声频谱中的主要频率成分。另一种是采用小波阈值降噪方法降低噪声,再分析振动响应的频谱。本研究采用小波软阈值降噪的方法滤除噪声的影响。敲击试验3得到的速度响应信号小波降噪前后的结果如图8所示,频谱如图9所示。可以看出,小波降噪后,噪声的影响明显降低。频谱上幅值最大成分对应频率是52.8 Hz。因此,主机800 r/min时的振动速度频谱中幅值明显突出的成分对应的频率53 Hz确实非常接近系统的横向固有频率52.8 Hz,系统此时处于共振状态。

|

图 7 敲击试验得到的速度响应信号 Fig. 7 Vibration velocity of impact testing |

|

图 8 小波降噪前后敲击速度响应波形比较 Fig. 8 Vibration velocity of wavelet de-noise |

|

图 9 小波降噪前后敲击速度响应频谱比较 Fig. 9 Frequency spectrum of wavelet de-noise |

1)通过对该柴油机振动测量数据分析,结果显示主机转速在800 r/min附近时,系统处于共振状态,激励力是活塞连杆结构的侧推力,这个力是无法避免的。因此,改善主机振动只能从结构上着手。减少共振时的振动响应,可以采用改变横向刚度或者增加阻尼的方法。该柴油机在其它转速下振动也较大,因此增加刚度是最合理的选择,这一点与欧阳光耀等的研究成果基本一致[9]。

2)从柴油机的结构和3次敲击试验分析结果看,横向刚度不足主要是因为机脚的横向刚度较低。外观看来,该柴油机通过4个机脚固定,机脚与机体靠一根螺栓连接,且机脚横向厚度不大。虽然没有进行模态分析,但是可以根据3次敲击试验的对比大致分析横向模态。如果是翻转模态,机体上部敲击的振动响应应该更好。但是实际是机脚敲击机脚测量的振动响应更好,因此,52.8 Hz固有频率对应的模态应该是横向平动模态。因此建议增加机脚的横向刚度。

| [1] |

赵慧敏. 柴油机非稳态振动信号分析与智能故障诊断研究[D]. 天津: 天津大学, 2010.

|

| [2] |

袁杰. 基于共振解调技术的船舶柴油机故障诊断研究与仿真[J]. 舰船科学技术, 2018, 40(5): 103-105. YUAN Jie. Research and simulation of ship diesel engine fault diagnosis based on resonance demodulation technology[J]. Ship Science and Technology, 2018, 40(5): 103-105. |

| [3] |

赵纯领, 董云飞, 高洪滨. 供油不良引发的柴油机共振故障分析与治理[J]. 中国修船, 2018, 31(06): 3-6. |

| [4] |

朱建元. 基于BP神经网络的船用柴油机振动状态监测[J]. 机电设备, 2008(3): 33-36. ZHU Jianyuan. Marine diesel engine vibration monitoring based on BP neural network[J]. Mechanical and Electrical Equipment, 2008(3): 33-36. DOI:10.3969/j.issn.1005-8354.2008.03.010 |

| [5] |

冯长宝, 韩忠伟, 孙沫莉. 遗传算法和神经网络在船舶柴油机故障诊断中的应用[J]. 舰船科学技术, 2016, 36(3A): 40-42. FENG Chan-bao, HAN Zhong-Wei, SUN Mo-li. Genetic algorithm neural network application in marine diesel engine fault diagnosis[J]. Ship Science and Technology, 2016, 36(3A): 40-42. |

| [6] |

余永华, 杨建国. 船舶柴油机监测诊断技术研究及其应用[J]. 柴油机, 2013, 35(2): 1-6. DOI:10.3969/j.issn.1001-4357.2013.02.001 |

| [7] |

杨国安. 齿轮故障诊断实用技术[M]. 北京: 中国石化出版社, 2012.

|

| [8] |

刘坚, 刘镇, 高洪滨. 某6缸V型柴油机振动测量及分析[J]. 船海工程, 2010, 39(4): 104-107. DOI:10.3963/j.issn.1671-7953.2010.04.033 |

| [9] |

欧阳光耀, 高洪滨, 谭笛, 等. 安装基础刚度对柴油机振动烈度的影响分析[J]. 内燃机工程, 2007, 28(6): 70-72. DOI:10.3969/j.issn.1000-0925.2007.06.017 |

2020, Vol. 42

2020, Vol. 42