蓄电池组是舰船重要的后备电源和应急供电电源,随着舰船电网容量的不断增加,蓄电池组的电压等级和容量也随之增长。大容量蓄电池组由数百节电池模块串联组成,为提高蓄电池组电气性能和运行安全性,一般各电池模块均需配置电压、温度检测单元,并将检测数据发送至电池管理系统[1]。

由于各电池模块电压检测线直接连接于电池模块正负极柱,当2根电压检测线同时由于绝缘损坏等问题导致检测线短路时,会进一步造成电池模块正负极短路[2-3],从而导致电池模块严重故障。对于由数百节电池模块串联组成的蓄电池组,当多节电池模块的检测线发生绝缘损坏并与电池柜体接触时,会通过检测线、电池柜体形成大范围的短路回路,进而导致大规模的电池模块故障。

本文从偶发的一起由于2节电池模块电压检测线绝缘损坏导致的蓄电池组短路故障出发,结合蓄电池组故障现象,基于蓄电池组短路故障电路模型,对短路故障过程进行细致的模态分析,阐明了短路暂态过程能量产生和释放路径,并给出了蓄电池组短路故障导致气隙击穿[4]并引发尖端放电[5]问题的物理解释。最后针对上述故障原因,提出了具体的解决措施。

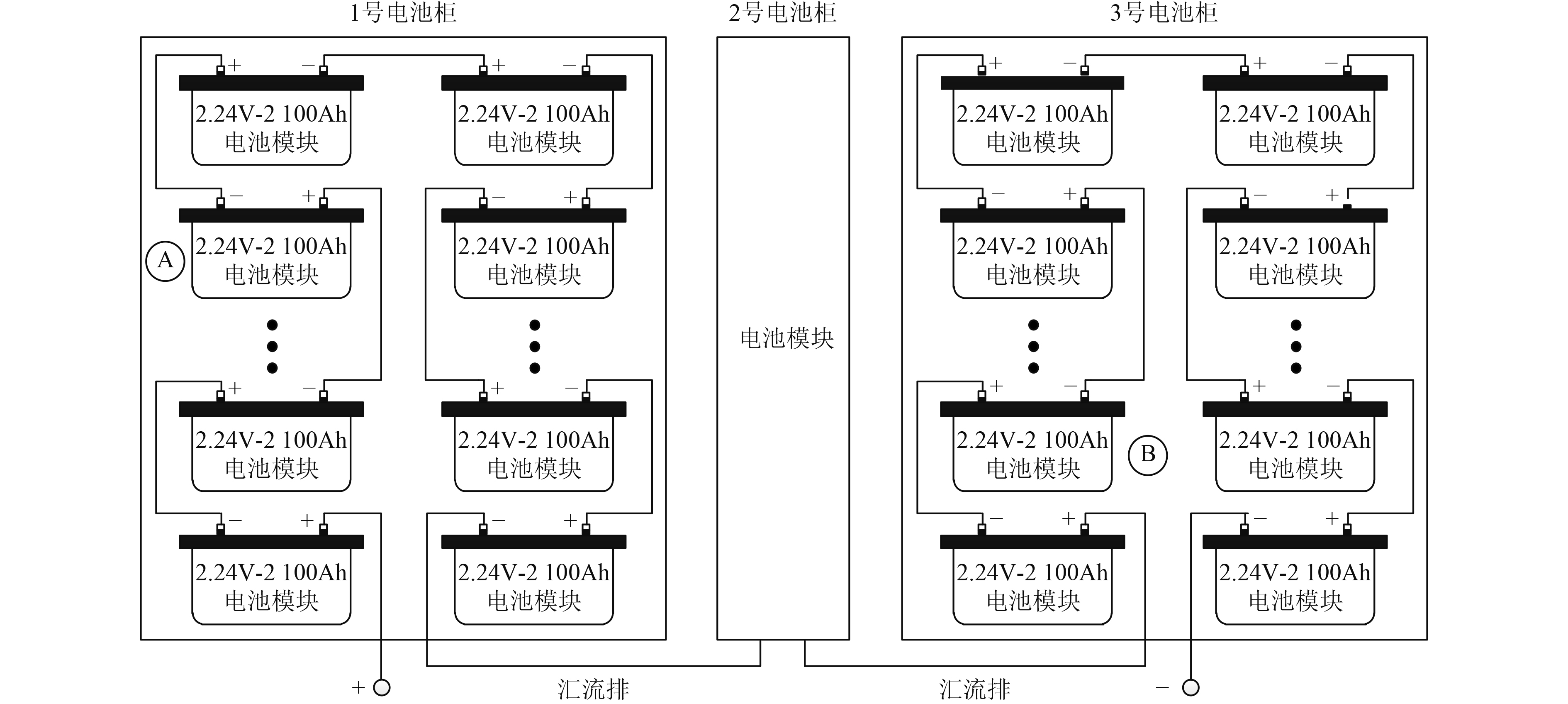

1 系统结构舰船大容量蓄电池组系统组成如图1所示。蓄电池采用免维护阀控铅酸蓄电池,为了节省空间,电池模块卧放于电池柜架上,汇流排从3个电池柜体正面进行串联。每节电池模块正负极柱均连接有电压检测线,采集的电压数据通过CAN总线发送至电池监测模块进行管理。

|

图 1 大容量蓄电池组系统组成 Fig. 1 Composition of large capacity battery system |

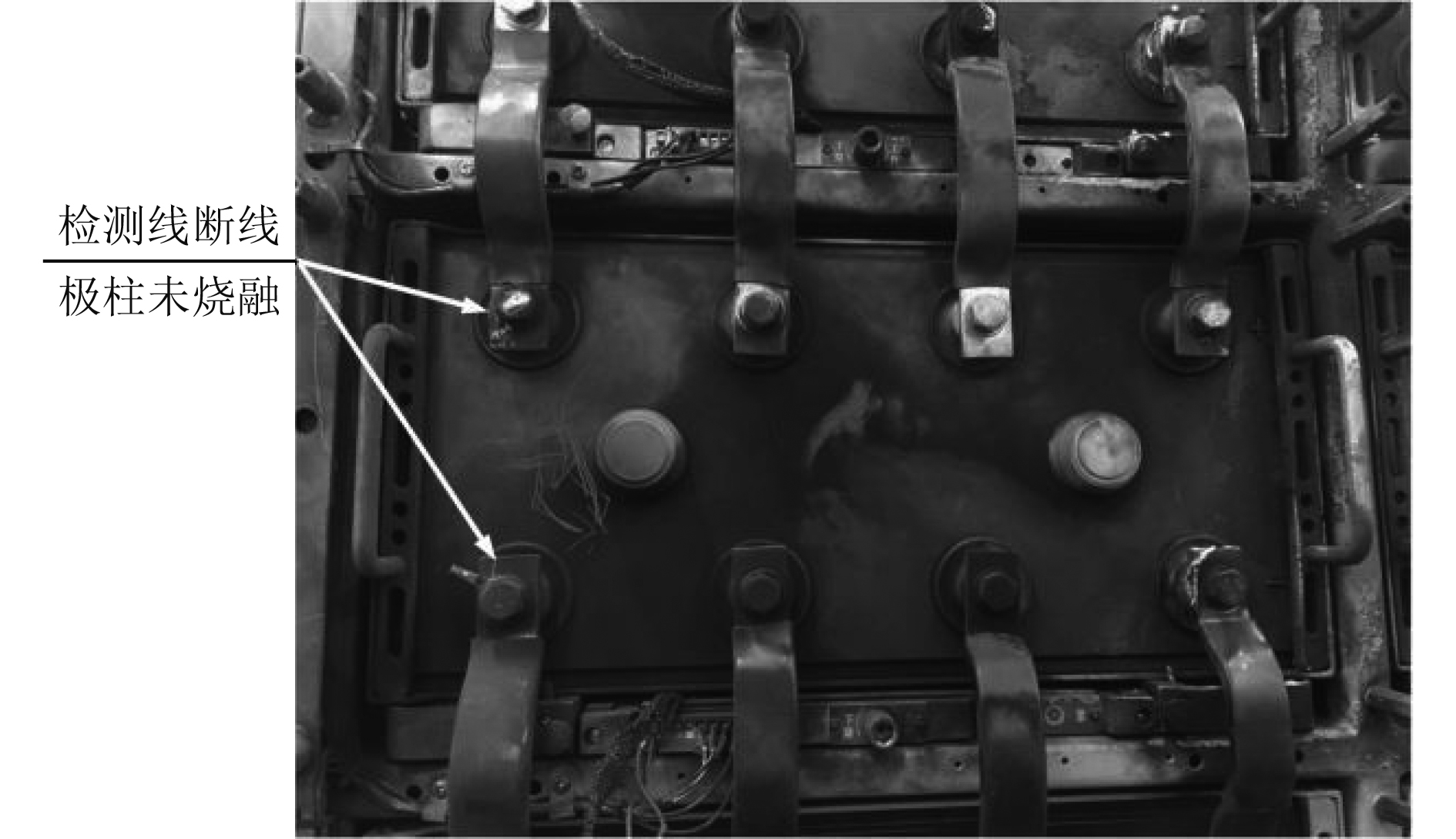

蓄电池组短路故障发生后,第A节电池模块正负极柱上2根电压检测线熔断,电池模块极柱及连接极柱的铜排有明显电弧灼烧痕迹,同时其附近数节电池模块及电池柜体均有灼烧变黑痕迹,故障部位及现象如图2所示。

|

图 2 第A节电池模块烧损部位图 Fig. 2 Burning region of A battery module. |

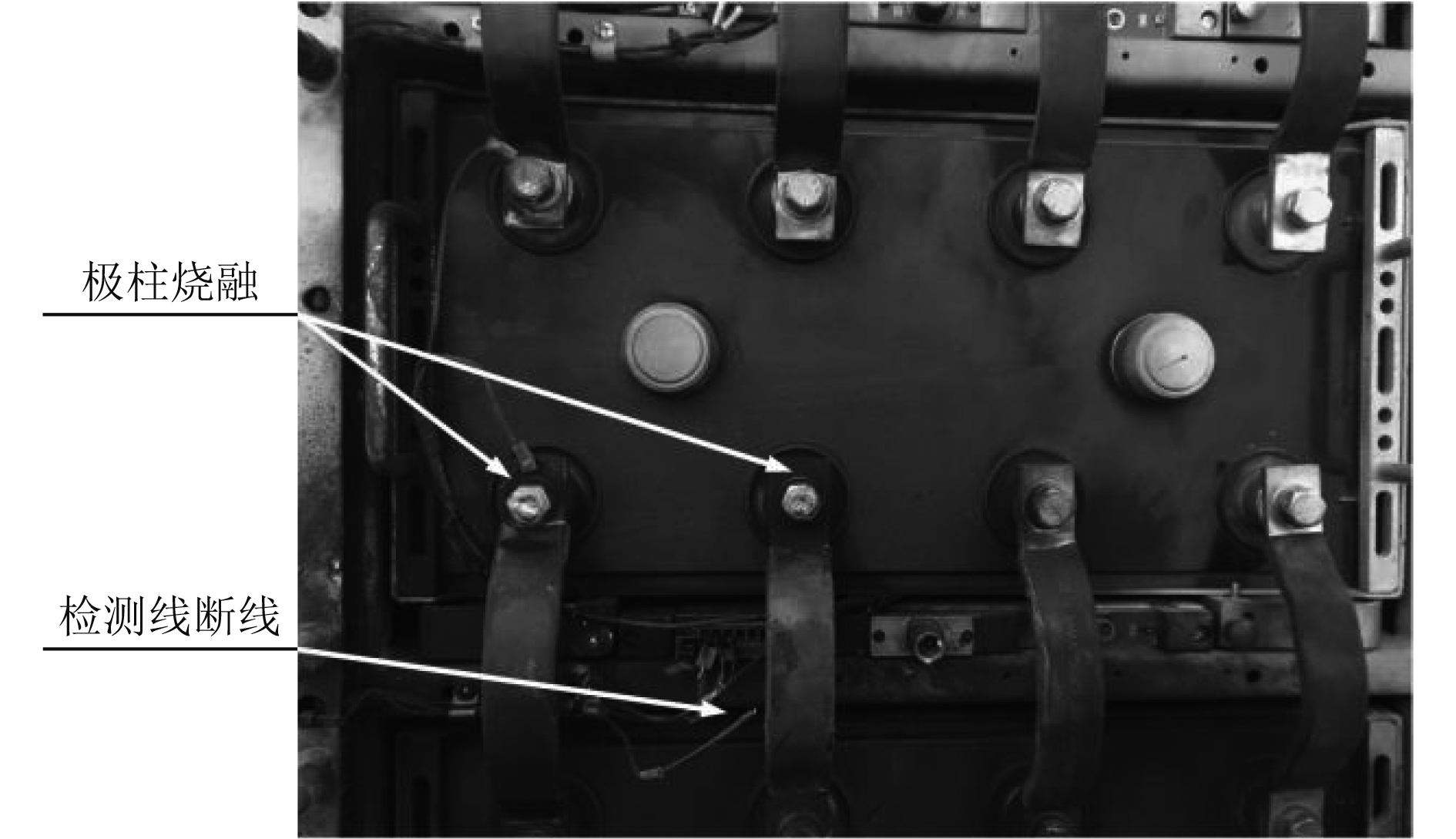

第B节电池模块极柱连接至接线端子排的一根电压检测线熔断,同时其附近数节电池模块及电池柜体也均有灼烧变黑痕迹。与第A节电池模块不同的是,第B节电池模块极柱及连接极柱的铜排不仅有电弧灼烧痕迹,同时伴有明显的烧融痕迹,故障部位及现象如图3所示。

|

图 3 第B节电池模块烧损部位图 Fig. 3 Burning region of B battery module. |

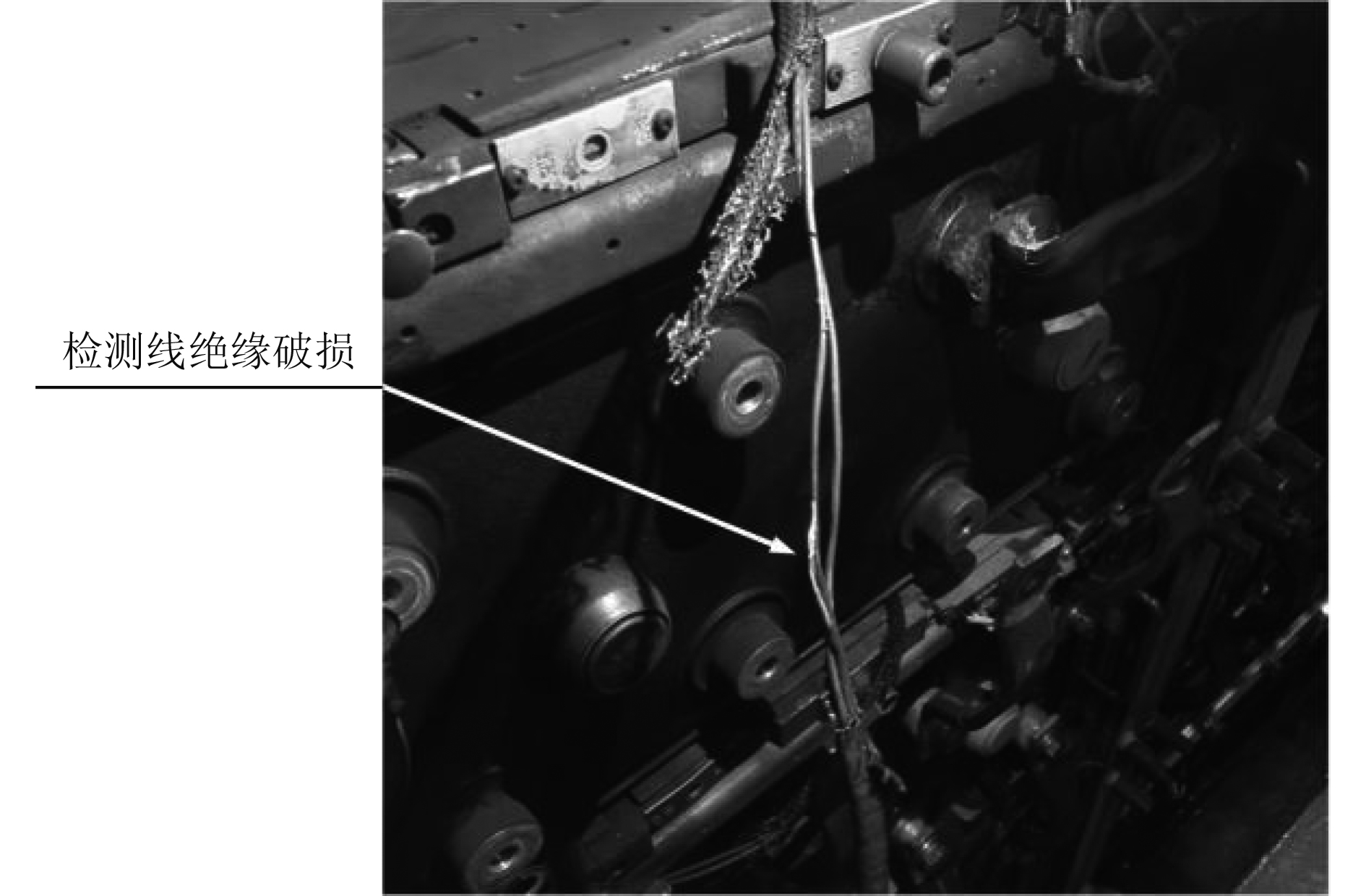

将第A节和第B节电池模块拆除后,测量电池模块端电压为2.1 V,可以排除电池模块内部短路,但绝缘电阻小于0.1 MΩ。进一步观察发现,电池模块电压检测线绝缘皮破损,破损部位如图4所示。由于电压检测线与电池模块正负极柱相连,绝缘层破损后电压检测线与电池柜体短接。当第A节和第B节电池模块电压检测线同时与柜体短接时,会导致第A节至第B节间串联的数百节电池模块短路。

|

图 4 电池模块电压检测线绝缘皮破损部位图 Fig. 4 Insulation damage region of voltage detection lines. |

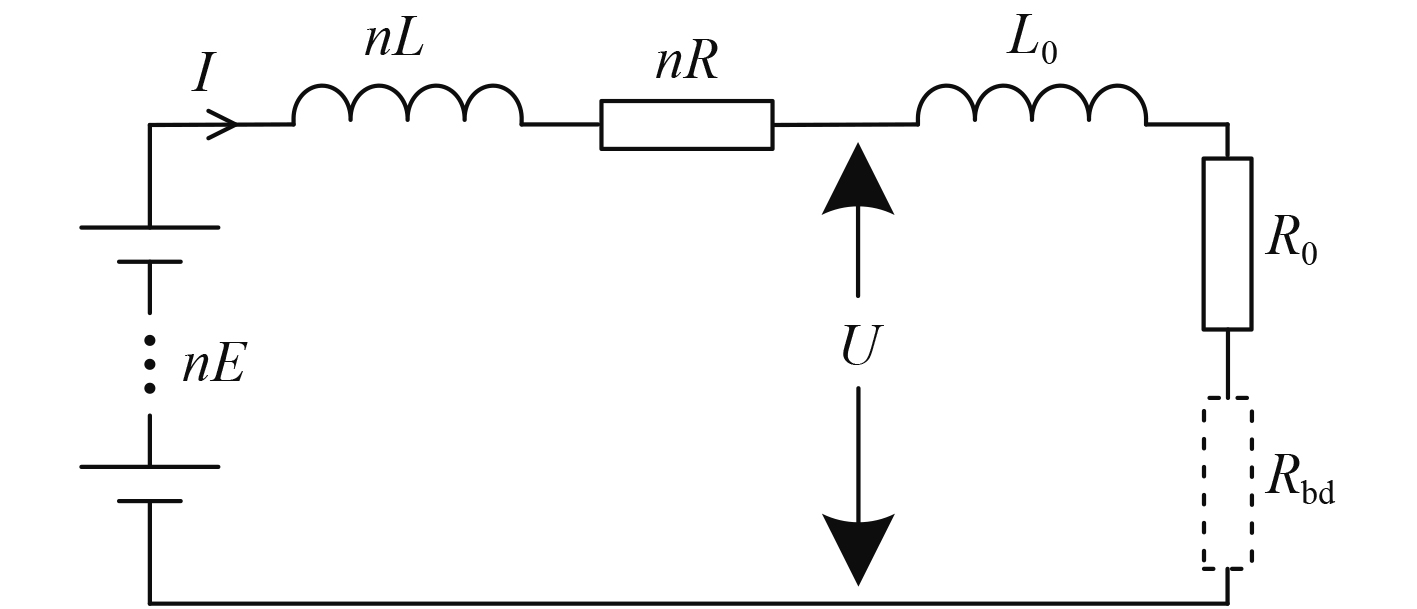

为进一步分析蓄电池组短路暂态过程,建立蓄电池组短路故障等效电路模型如图5所示。其中,n为短路电池模块数量,E为单节电池模块开路电压,R、L分别为单节电池模块等效内阻和等效内电感,U为蓄电池组端口电压,I为蓄电池组短路电流,R0、L0分别为短接线路等效电阻和等效电感,Rbd为气隙击穿时的等效电阻。

|

图 5 蓄电池组短路故障等效电路 Fig. 5 Equivalent circuit of short-circuit fault with battery system. |

基于短路故障等效电路模型,对短路暂态过程进行模态分析,并推导主要电参量计算方法。

1)短路电流上升阶段

故障之初在蓄电池组较高的端电压作用下,由于电池模块内阻和线路短路阻抗很小,短路电流急剧上升,此时电流变化率dI/dt很大。该阶段动态过程可以由下列微分方程式描述:

| $ nE = (nR + {R_0})I + (nL + {L_0})\frac{{{\rm d}I}}{{{\rm d}t}},\;I(0) = 0\text{。} $ | (1) |

2)第A节电池模块电压检测线熔断阶段

短路电流同时流经第A节和第B节电池模块电压检测线,由于2节电池模块的电压检测线绝缘皮破损程度不同,A,B两节电池模块的电压检测线不会同时熔断。在该起短路故障中,急剧上升的电流在第A节电池模块电压检测线上积累产生的热量高于第B节电池模块,当铜导线温度超过金属铜的熔点后,第A节电池模块的电压检测线首先熔断。该阶段动态过程可以由下列方程式描述:

| $Q = cm\Delta T{\rm{ = }}\int_0^{{t_0}} {{I^2}{R_{0{\rm{A}}}}}{\rm d}t\text{,}$ | (2) |

| $ {R_{0{\rm{A}}}} = {R_{0\_{{20}^ \circ }{\rm{C}}}}{\rm{ + }}{\alpha _{\rm{R}}} \cdot \Delta T \cdot {R_{0\_{{20}^ \circ }{\rm{C}}}}\text{。} $ | (3) |

式中:Q为单位长度铜导线熔断热量;c为金属铜的比热容;m为单位长度铜导线的质量;ΔT为铜导线温升值;R0A为第A节电池模块电压检测线等效电阻;R0_20 ℃为单位长度电压检测线常温下等效电阻;αR为金属铜的电阻温度系数。

3)第A节电池模块气隙击穿阶段

第A节电池模块电压检测线熔断后,短路电流急剧下降,此时电流变化率dI/dt很大,在蓄电池组端口形成很高的尖峰电压。当尖峰电压值超过电池模块极柱与电池柜体间气隙击穿电压时,第A节电池模块极柱对电池柜体尖端放电。该阶段动态过程可以由下列方程式描述:

| $ {U_{{t_1}}} = nE{\rm{ - }}nRI{\rm{ - }}nL\frac{{{\rm d}I}}{{{\rm d}t}},\;I(0) = {I_{{t_0}}},\;I({t_1}) = 0\text{,} $ | (4) |

| ${U_{{t_1}}} > {U_{bd}} = {E_{bd}} \cdot x\text{。}$ | (5) |

式中:Ubd为气隙击穿电压,Ebd为气隙平均击穿场强;x为气隙间距。

4)第B节电池模块电压检测线熔断阶段

第A节电池模块极柱对电池柜体尖端放电,使得短路回路重新形成,由于在第A节电池模块电压检测线熔断阶段,急剧上升的电流同样在第B节电池模块电压检测线上积累产生了大量热量,因此此阶段持续时间很短,即会使第B节电池模块的电压检测线熔断,熔断过程短路电流同样急剧上升。该阶段动态过程可以由下列方程式描述:

| $nE = (nR + {R_0}{\rm{ + }}{R_{bd}})I + (nL + {L_0})\frac{{{\rm d}I}}{{{\rm d}t}},\;I(0) = 0\text{,}$ | (6) |

| $Q = cm\Delta T{\rm{ = }}\int_0^{{t_2}} {{I^2}{R_{0{\rm{B}}}}} {\rm d}t\text{。}$ | (7) |

5)第B节电池模块气隙击穿阶段

同理,第B节电池模块电压检测线熔断后,短路电流急剧下降,此时电流变化率dI/dt很大,在蓄电池组端口再次形成很高的尖峰电压,当尖峰电压值超过电池模块极柱与电池柜体间气隙击穿电压时,第B节电池模块极柱对电池柜体尖端放电,电池柜体又对第A节电池模块极柱及连接极柱的铜排放电。该阶段动态过程可以由下列方程式描述:

| ${U_{{t_3}}} = nE{\rm{ - }}nRI{\rm{ - }}nL\frac{{{\rm d}I}}{{{\rm d}t}},\;I(0) = {I_{{t_2}}},\;I({t_3}) = 0\text{,}$ | (8) |

| ${U_{{t_3}}} > {U_{bd}} = {E_{bd}} \cdot x\text{。}$ | (9) |

式中:Ubd为气隙击穿电压;Ebd为气隙平均击穿场强;x为气隙间距。

6)熄弧阶段

当第B节电池模块极柱对电池柜体尖端放电,同时电池柜体对第A节电池模块极柱及连接极柱的铜排放电持续过程中,放电能量不足以维持电弧时电弧熄灭。

| ${Q_{{t_3}}}{\rm{ - }}\int_{{t_3}}^{{t_4}} {{I^2}(nR + {R_0}{\rm{ + 2}}{R_{bd}})} {\rm d}t < {Q_{_{bd}}}\text{。}$ | (10) |

为深入理解故障现象与各模态间联系,从能量角度对短路故障现象的物理机理进行阐述。短路电流上升阶段,蓄电池组中部分能量通过短路回路转移至回路电感中。进入第A节电池模块电压检测线熔断阶段,检测线上积累的能量转化为热量消耗,在检测线熔断后,蓄电池能量向回路电感转移过程终止。到第A节电池模块气隙击穿阶段,回路电感储存的能量释放,转化为电离能量消耗。类似的,进入第B节电池模块电压检测线熔断阶段,检测线上积累的能量转化为热量消耗;到第B节电池模块气隙击穿阶段,回路电感储存的能量释放,转化为电离能量消耗。最后熄弧阶段,释放回路电感储存的剩余能量,持续时间较长,此时第B节电池模块始终通过极柱对电池柜体尖端放电,而电池柜体同时对第A节电池模块极柱及与极柱等电位的铜排放电,这也解释了第B节电池模块极柱相比于第A节电池模块极柱烧融现象更严重的原因。

3 数值分析与计算由于实际故障工况下短路阻抗、气隙击穿场强、接触阻抗等因素非常复杂且不易估计,难以准确求解,采用基于Matlab的数值分析方法仅能对短路故障过程的主要电参数进行初步估算,估算结果为短路电流最大达到近3 kA,A点尖峰电压达到近20 kV,B点尖峰电压达到近16 kV。

4 结 语本文针对偶发的一起由蓄电池模块电压检测线与柜体短路导致蓄电池组短路的故障,基于蓄电池组短路故障电路模型,细致分析了短路故障暂态过程各模态,并从物理机理上合理解释了蓄电池组短路故障导致气隙击穿并引发尖端放电的现象。

蓄电池组短路故障极易引发火灾等严重危害,因此不仅在舰船应用中,包括在电动汽车、储能电站等其它工程应用中都必须在设计之初予以充分考虑,有效避免严重故障的发生,为此提出了多层次设计方法:1)在系统设计上,需要全面分析电压检测线可能导致电池组短路的路径;2)在结构设计上,应排除电压检测线与柜体接触的可能,如检测线走线不与柜体交叉、检测线长度短于电池极柱与柜体间距;3)在保护设计上,电池模块电压检测线上可配置小型熔断器作为保护,各低压电池柜内蓄电池组电压检测线上可配置DC220 V低压熔断器作为保护。即使发生短路故障,由于熔断器动作时短路电流较小,此时1/2LI2能量很小,不足以造成危害;4)在绝缘设计上,电池柜体之间、柜体与地之间采取绝缘处理措施,柜体材料优先选择玻璃钢等具有良好绝缘性能的材料。

| [1] |

凌虎. 蓄电池均衡充电与管理系统研究[D]. 合肥: 合肥工业大学馆, 2012. LING Hu. Research on equalizing charging and managing system for series-connected batteries[J]. Hefei University of Technology, 2012. http://cdmd.cnki.com.cn/Article/CDMD-10359-1012520861.htm |

| [2] |

徐国顺, 庄劲武, 杨锋, 等. 大容量蓄电池组的数学建模及短路特性研究[J]. 低压电器, 2006, 11: 18-21. XU Guoshun, ZHUANG Jingwu, YANG Feng, et al. Research on mathematic model and short-circuit characteristics of high-capacity storage battery[J]. Low Voltage Apparatus, 2006, 11: 18-21. |

| [3] |

申远, 尹静, 陈晓婷, 等. 蓄电池短路保护电路设计及应用研究[J]. 安徽大学学报, 2014, 38(3): 56-60. SHEN Yuan, YIN Jing, CHEN Xiaoting, et al. Design and applied research of short-circuit protection circuit for battery packs[J]. Journal of Anhui University, 2014, 38(3): 56-60. DOI:10.3969/j.issn.1000-2162.2014.03.010 |

| [4] |

钟久明, 刘树林, 王玉婷, 等. 短间隙的击穿及其短路放电特性研究[J]. 电工电能新技术, 2014, 33(1): 357-360. ZHONG Jiuming, LIU Shulin, WANG Yuting, et al. Study on breakdown and short circuit character of short gaps[J]. Advanced Technology of Electrical Engineering and Energy, 2014, 33(1): 357-360. |

| [5] |

杨涛, 王露, 陈楠, 等. 直流局部放电干扰源研究[J]. 高压电器, 2012, 48(9): 72-2390. YANG Tao, WANG Lu, CHEN Nan, et al. Investigation in DC partial discharge interference sources[J]. High Voltage Apparatus, 2012, 48(9): 72-2390. |

2020, Vol. 42

2020, Vol. 42