2. 浙江大华技术股份有限公司,浙江 杭州 310000;

3. 上海外高桥造船有限公司, 上海 200137

2. Zhejiang Dahua Technology Co., Ltd., Hangzhou 310000, China;

3. Shanghai Waigaoqiao Shipbuilding Co., Ltd., Shanghai 200137, China

随着世界贸易的日益繁荣,水上交通日益繁忙,船与船之间以及船与桥墩之间碰撞等事故往往导致船体局部构件损坏,生命财产损失、环境污染等严重后果[1]。一直以来工程界广泛关注碰撞载荷下船舶结构的变形与失效。早期研究主要集中于将船舶结构简化为简单结构板和梁,使用经典的塑性动力学理论或模型试验研究其非线性大变形问题[2-3]。顾永宁[4]使用膜、梁单元的切线刚度矩阵和位移增量迭代方法,研究了工字梁在碰撞过程中的弹塑性变形、撕裂和卸载。王自力[5]通过改变撞击参数来研究舷侧结构碰撞响应,得到船舶构件失效次序会受到船船撞击位置和撞击角度的影响,而撞击速度不会影响构件失效顺序,但未深入探讨构件失效形式。

为探讨船舶舷侧抗冲击性能,本文通过数值模拟,对碰撞载荷下舷侧结构的变形和失效形式进行分析。

1 研究方法 1.1 仿真基本假设及处理方法有限元软件MSC/Dytran模拟计算碰撞载荷是基于以下假设及处理展开的:

1)当船舶发生碰撞时,较危险区域为机舱区域,撞击船的船首撞击被撞船的舷侧区域,相撞两船非碰撞区域船舶构件均吸能较小,因此非碰撞区域船体假设为刚体;

2)因碰撞损伤区域主要发生在接触区域,远离碰撞区的船体结构基本不发生变形,因此,在建模时对碰撞区域进行细化,而对于非碰撞区域的船体船体构件采用简化处理的方法,采用粗网格模拟;

3)以船体附加质量的形式来考虑水介质对相撞两船体的影响,避开大量流固耦合计算。横荡与纵荡的附加质量系数分别为0.9和0.05;

4)碰撞过程中,接触面不断变化,本文采用主从接触、自身接触2种算法,撞击船与被撞船的外板直接发生碰撞接触选择主—从接触,而船体内部各构件也会受到挤压而接触选择自身接触算法,摩擦系数取0.3[6]。

1.2 材料模型船体材料使用的低碳钢对应变率有较高的敏感性,因此,采用塑性动态硬化材料模型来描述低碳钢的应力应变关系[7-8],材料的动屈服应力以Cowper-Symonds本构方程来计算:

| $ \frac{{\delta _{\varepsilon} ^{{\prime ^{\prime} }}}}{{{\delta _0}}} = 1 + {(\varepsilon /D)^{1/q}}{\text{。}} $ | (1) |

式中:

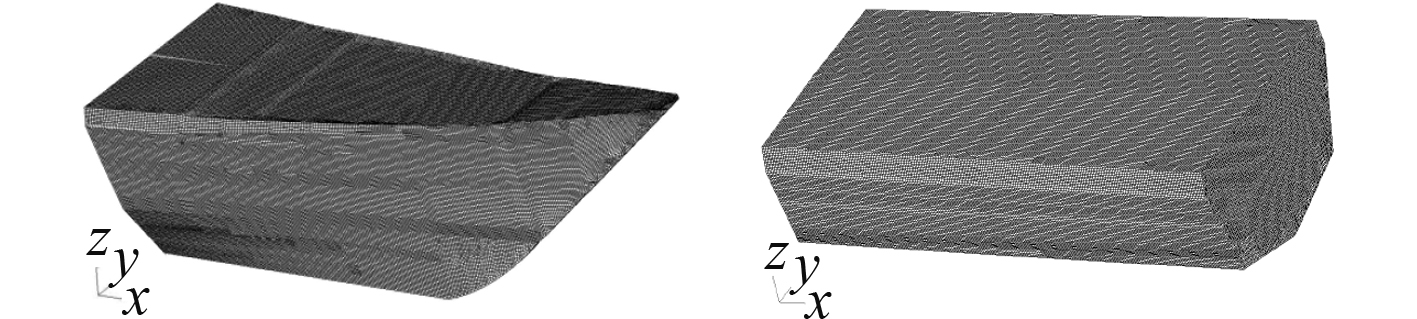

本文撞击船与被撞船有限元模型均通过大型非线性软件MSC.Patran建立,整个模型均采用板单元建立,碰撞区域有限元模型如图1所示。

|

图 1 撞击船船首、船中碰撞区模型 |

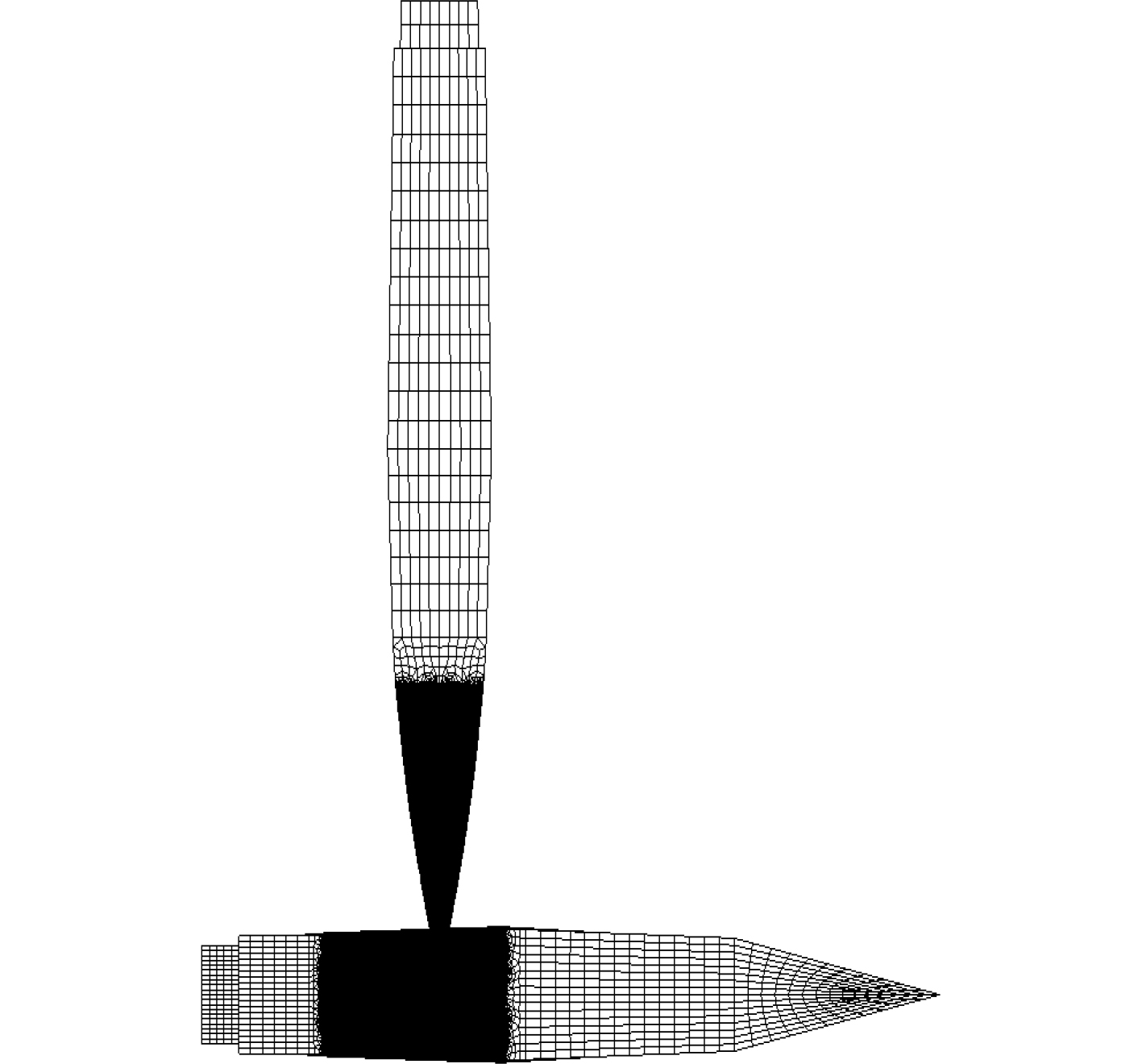

碰撞速度不变,改变碰撞角度。

方案1:巡逻船以4 m/s速度正向90°撞击被撞船的机舱区域

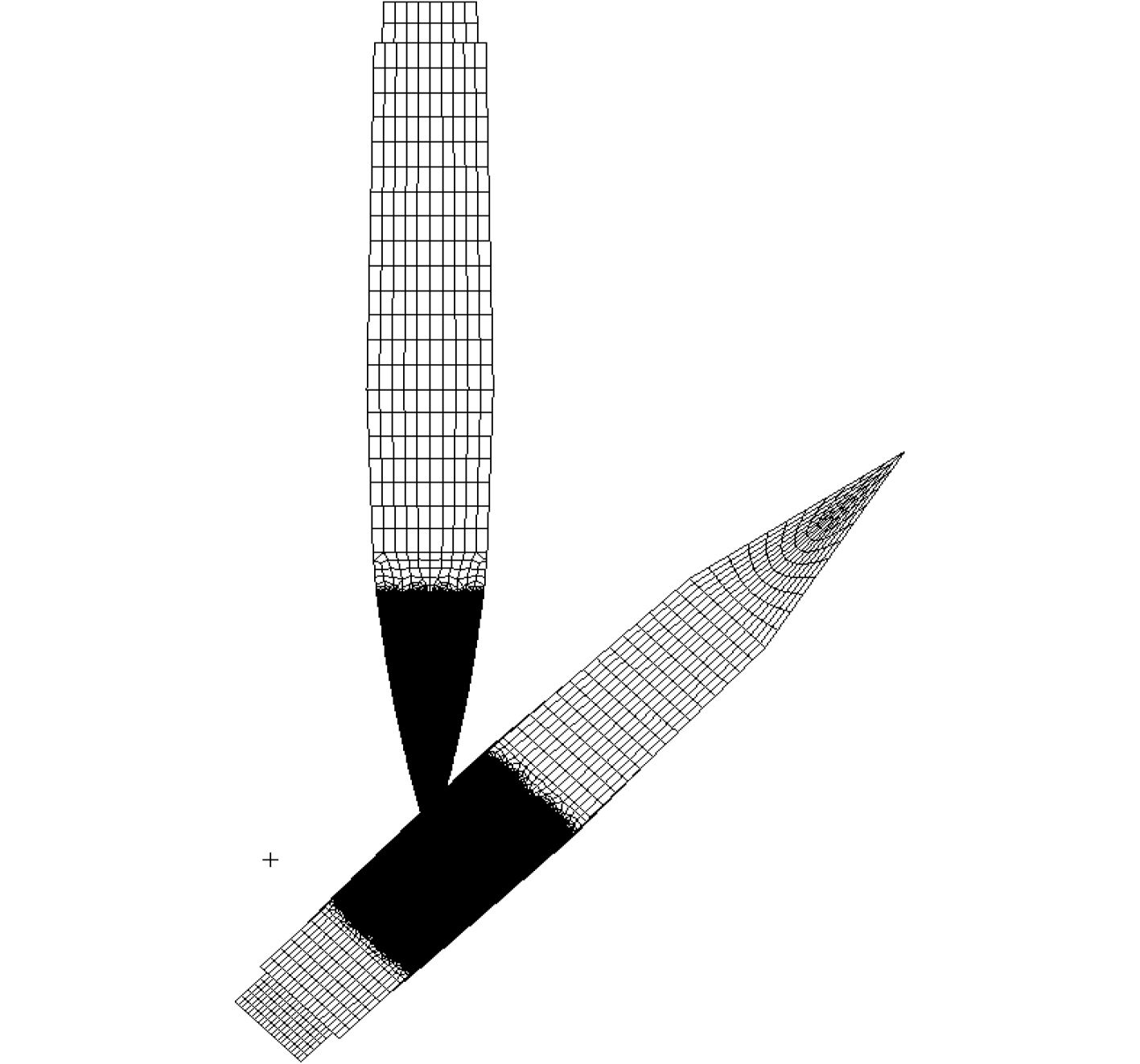

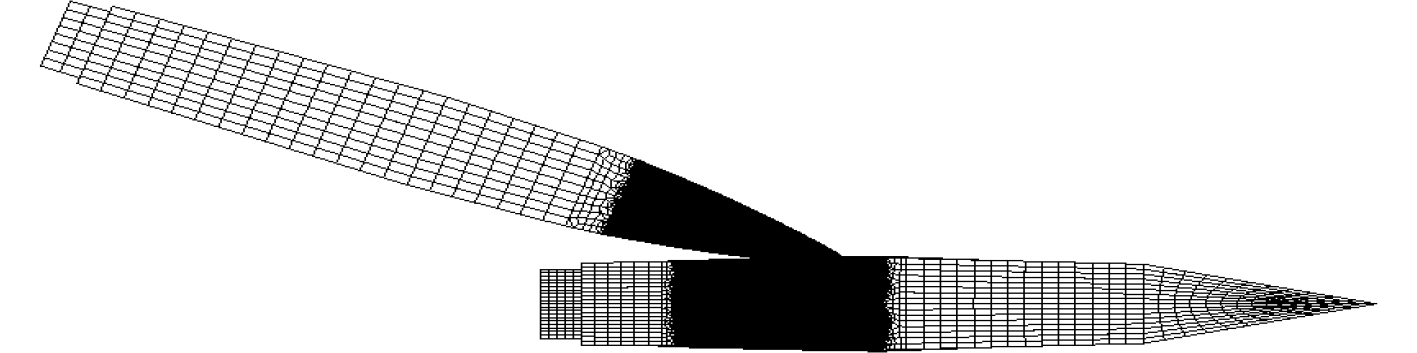

方案2:巡逻船以4 m/s速度20°撞击被撞船的机舱区域;

方案3:巡逻船以4 m/s速度135°撞击被撞船的机舱区域。

撞击角度不变,改变碰撞速度。

方案4:撞击船2 m/s速度90°撞击被撞船的机舱区域;

方案5:巡逻船6 m/s速度90°撞击被撞船的机舱区域;

|

图 2 方案1碰撞示意图 |

|

图 3 方案3碰撞示意图 |

|

图 4 方案2碰撞示意图 |

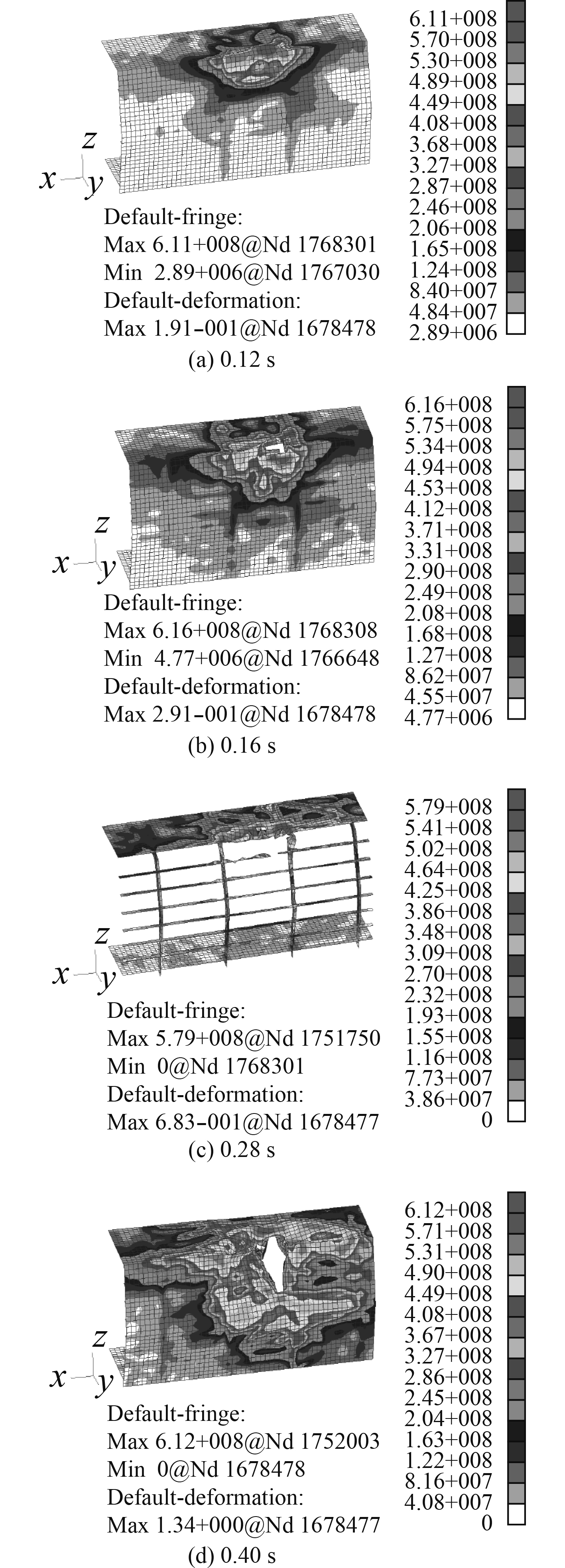

图5~图7给出了撞击船以4 m/s不同角度撞击时,被撞船机舱区域不同时刻损伤变形图,被撞船的损伤构件伴随着碰撞进一步加深。3种方案下,碰撞初期舷侧外板主要表现为撞击船作用区域的压入变形和撞击周围区域的整体大变形。撞击船首先接触被撞船的舷侧外板,外板都呈现出局部压入变形,接触区域首先产生高应力区,并向四周以及甲板逐渐扩展,同时甲板受到挤压边缘处向上隆起后产生塑性铰,发生塑性变形。这是由于碰撞接触区域受到纯弯曲、轴向拉伸以及周向弯曲三者共同作用下,且轴向拉伸作用占很大比重,因此呈现出局部拉伸变形。但是随着撞深的逐渐增加,船舶构件的失效截然不同。

|

图 5 方案1被撞船舷侧损伤变形 |

|

图 7 方案3被撞船舷侧损伤变形 |

方案1船体仍然具有一定的速度,此时船体内部被撞击船小部分区域伸入后,被撞船舷侧外板被伸入的撞击船构件轻微的划割,同时被撞船舷侧肋骨也在此作用下出现了弯曲变形和屈服。随着撞击的进一步深入,强肋骨发生弯曲变形。从碰撞结束时损伤变形图可以看出,外板和甲板破裂主要发生在碰撞区域,呈一条细长口。由于2艘船的干舷高度近似且撞击船首部瘦削,两船相撞接触面积较小,引起碰撞区域出现小范围大应力的“劈柴”效应,外板拉伸程度较大,主要的拉伸区域离强肋骨较远,因而外板内侧的舷侧纵骨为主要支撑构件。

对于方案2而言,船体外板膜拉伸后并没有撕裂,随着碰撞的推进,强肋骨发生弯曲变形,紧接着舷侧纵骨出现弯曲变形,最后靠近强肋骨处的甲板被撕裂。出现这种情况是因为两船小角度碰撞时,撞击船首部受到碰撞力作用向外侧反弹,没有伸入撞击船内部,因而撞击船首部在被撞船舷侧发生滑动刮伤,而且损伤区域狭长,纵骨和强肋骨损伤变化较小。

|

图 6 方案2被撞船舷侧损伤变形 |

对于方案3而言,被撞船船体进一步贯入,撞击接触区域甲板被撕裂,紧接着外板被撕裂,伴随着外板破裂的进一步扩展,舷侧纵桁开始出现轻微弯曲。外板受压拉伸,两侧的强肋骨为主要受力点,强肋骨与外板角隅屈曲而率先失效,强肋骨即失去对外板与甲板的支撑作用,因此,甲板与外板进一步被撕裂,舷侧纵骨受压发生弯曲、扭转。相对于方案4而言,大角度撞击时,被撞船的变形区域更大,外板与强肋骨破损严重,在垂直撞击时被撞船损伤具有局部性,但直接碰撞部位的结构发生了更严重的破损变形。这是由于被撞船外板接触面积更大,即外板拉伸面积大,拉伸程度相对较小,而且强肋骨还提供了很大的支撑作用,因而强肋骨弯曲变形也更严重,而舷侧纵骨失效较小。

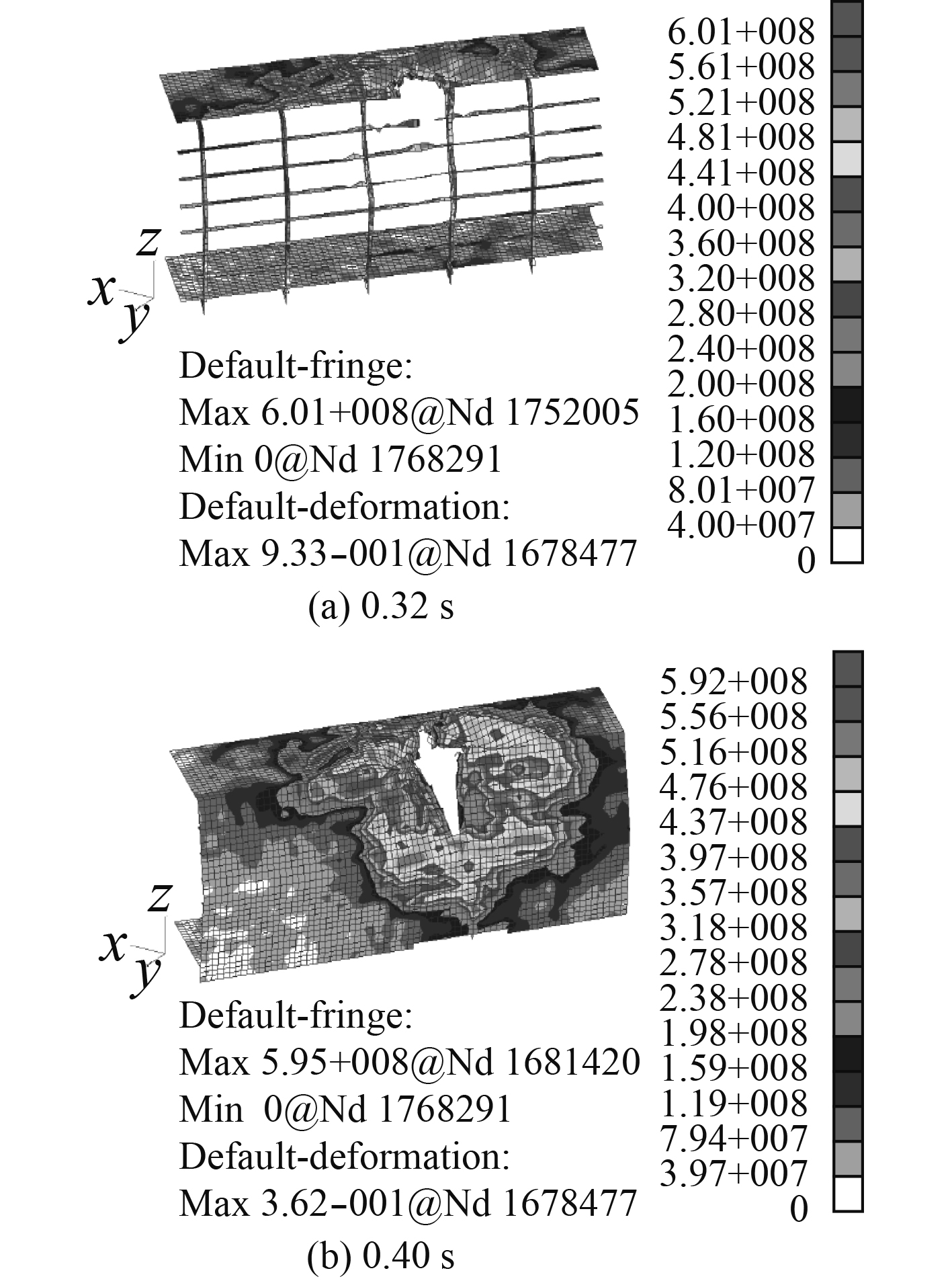

3.2 撞击速度的影响图5、图8和图9给出了撞击船以90°不同速度撞击时,被撞船机舱区域不同时刻损伤变形图。当撞击船以2 m/s正向撞击时,被撞船外板受到被撞船直接冲压向内凹陷,并且甲板被挤压向上隆起被压褶,甲板迅速超过了材料屈服应力而失效,此时舷侧肋骨出现了面内变形。被撞船切割外板失效而深入,接触区域的甲板变形超过其延展性,舷侧纵骨扭转情况变重,但没有失效。从图5(c)和图8(c),可以得出,撞击船速度较低时,撞击速度速度的变化对船舶横框架损伤变形基本没影响。

|

图 8 方案4被撞船舷侧损伤变形 |

|

图 9 方案5被撞船舷侧损伤变形 |

结合图5、图8和图9,被撞船的失效次序并没有随速度的增加而改变,只是构件失效程度增加。2 m/s正向撞击时,撞击船动能比较小,仅外板和甲板失效就结束了。但撞击船以6 m/s撞击时,船舶构件被破坏的更严重。从图9(b)可以看出,外板失效主要沿撞击区域呈一条竖线局部失效,而甲板主要表现为横向撕裂。横向撕裂特征为甲板仅沿着周向发生撕裂破坏,而且甲板结构的轴向塑性变形大于周向变形,因此甲板以周向中心线发生对称撕裂破坏。碰撞接触区域的外板主要是撞击船剧烈的切割作用,外板遭受大面积的撕裂。

3.3 失效模式船体结构中,板材占很大比重。虽然板材的失效形式比较复杂,但在船舶碰撞中舷侧结构的5种主要失效形式:1)局部的塑性变形;2)甲板的手风琴式撕裂;3)撕裂;4)屈曲;5)舷侧纵向结构的拉伸破坏。因此根据碰撞角度和速度的不同,碰撞载荷下舷侧结构的主要模式有:

模式1 甲板与外板发生局部塑性变形,沿横框架的角隅部位塑性变形。

模式2 横框架的角隅部位塑性变形,甲板与外板局部发生撕裂。

模式3 横框架的角隅部位屈曲失效,甲板手风琴式撕裂,外板撕裂以及舷侧纵骨拉伸失效。

4 结 语选取船舶碰撞时,较易发生的碰撞接触区域,通过对各种典型舷侧结构碰撞模式下的数值模拟,分析了舷侧结构的失效模式,得出以下结论:

1)撞击船斜角度碰撞时,与被撞船的接触面积较大,主要以刮擦为主,会发生反弹作用,因此被撞船的构件损伤区域狭长。

2)撞击角度的改变会影响被撞船构件的失效次序,主要体现在横框架与舷侧纵骨上,角度越大,横框架失效越严重。

3)舶机舱区域的变形及损伤程度与撞击角度有一定关系,与撞击速度的大小成正比。

4)船舶碰撞载荷下,舷侧结构失效主要体现在局部塑性变形,甲板手风琴式撕裂,外板撕裂,以及横框架的屈曲。

| [1] |

刘昆, 张延昌, 王自力. 船首形状对舷侧结构碰撞性能的影响研究[J]. 船舶工程, 2010, 32(2): 13-16. DOI:10.3969/j.issn.1000-6982.2010.02.004 |

| [2] |

NURICK G N, MARTIN J B. Deformation of thin plates subjected to impulsive loading-a review Part II: Theoretical considerations[J]. International Journal of Impact Engineering, 1989, 8(2): 159-169. DOI:10.1016/0734-743X(89)90014-6 |

| [3] |

NURICK G N, MARTIN J B. Deformation of thin plates subjected to impulsive loading-a review Part II: Experimental studies[J]. International Journal of Impact Engineering, 1989, 8(2): 171-186. DOI:10.1016/0734-743X(89)90015-8 |

| [4] |

顾永宁, 吕向阳. 板梁组合结构破损过程研究[J]. 上海交通大学学报, 1996(03): 48-55. |

| [5] |

王自力, 顾永宁. 撞击参数对双层舷侧结构碰撞响应的影响[J]. 船舶工程, 2000(6): 13-16. DOI:10.3969/j.issn.1000-6982.2000.06.003 |

| [6] |

赵南, 刘俊杰, 李政杰, 等. 补给作业船舷侧碰撞损伤环境研究[J]. 船舶力学, 2015(8): 950-957. DOI:10.3969/j.issn.1007-7294.2015.08.009 |

| [7] |

JONES N. Structural impact[M]. Cambridge University Press, 1989.

|

| [8] |

LS-DYNA Keyword User's Manual, Version: 970

|

2020, Vol. 42

2020, Vol. 42