船用汽轮机的运行工况较多且负荷大幅变化,由此导致汽封系统的压力波动大。为避免汽封系统因压力波动大而失稳,导致蒸汽从前汽缸内向舱室内泄漏,或漏入轴承座内导致润滑油中含水,并避免舱室内空气漏入后汽缸内影响排汽真空,汽封系统需确保在任何工况下,汽封系统始终维持在特定范围[1 – 2]。

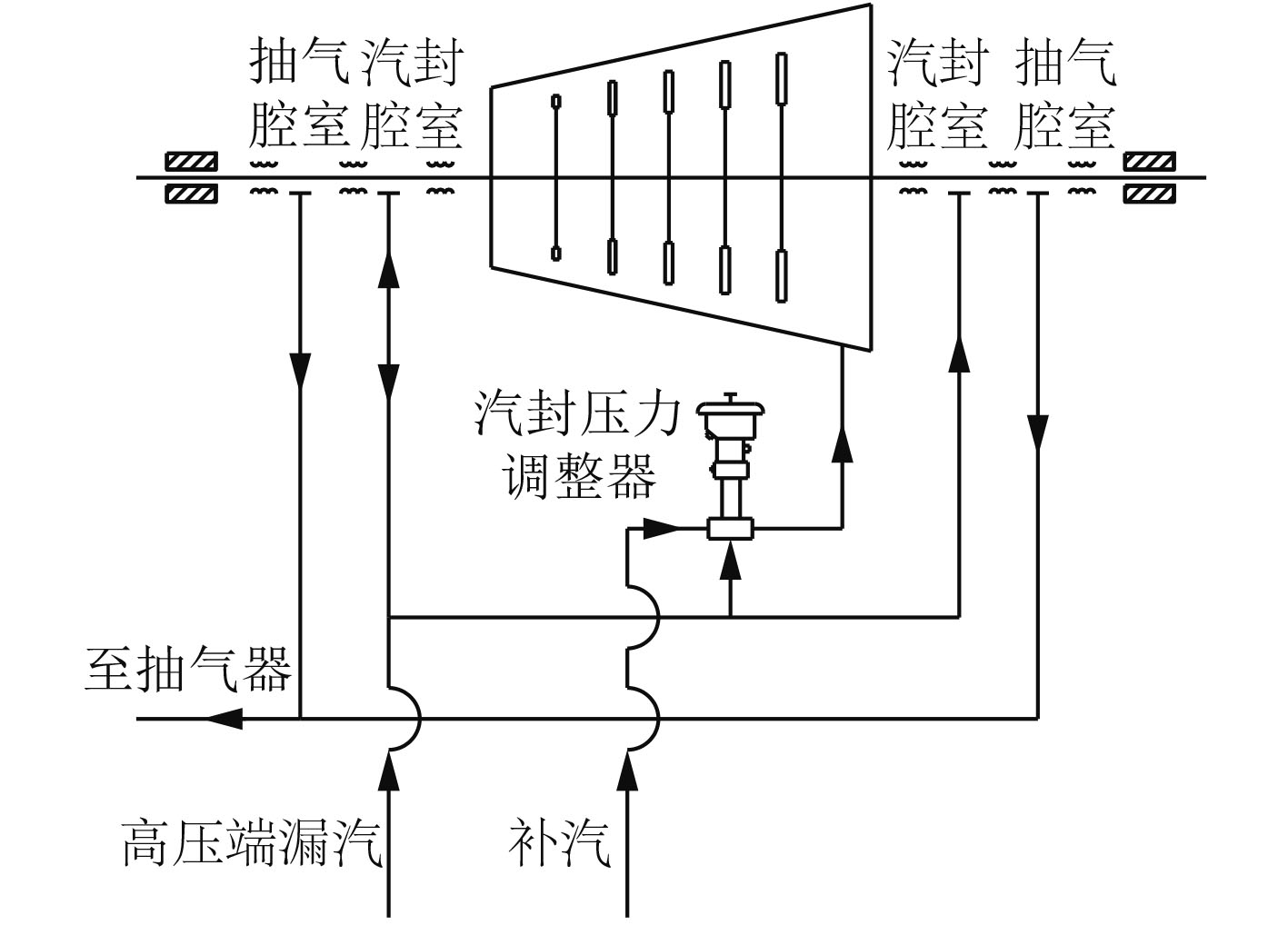

自密封技术由于其较高的稳定性在船用汽轮机汽封系统上得到广泛使用。本文汽封系统采用自密封技术,图1为自密封技术系统原理图,自密封技术在原密封系统基础上增加压力调节装置。压力调节装置的动态调节特性决定了汽封系统的稳定性[4]。

|

图 1 自密封系统原理 Fig. 1 Principle of self-sealing system |

压力调节装置通常有手动调节阀、气动调节阀、电动调节阀与液压调节阀4种形式[5]。手动调节阀响应速度慢、精度差;气动调节阀随着气源压力越高、气动调节阀的响应越快,但调整时间较长[5];电动调节阀响应快、调整时间短、调节精度高,但执行机构易发生空转与频繁振荡等现象[6 – 7]。液压调节阀虽结构较为复杂,但运行稳定、响应较快,精度较高。

针对液压调节阀的动态特性研究国内已有较多结论,增加弹簧的预压缩量与扩大活塞受力面积可提高阀的动态调节特性[8]。通过改变流动窗口型线改善阀调节特性[9]。动力源对于液压调节阀的动态特性研究较少,本文基于一种全液压自动调节阀,进行动力源对阀动态特性影响的研究。

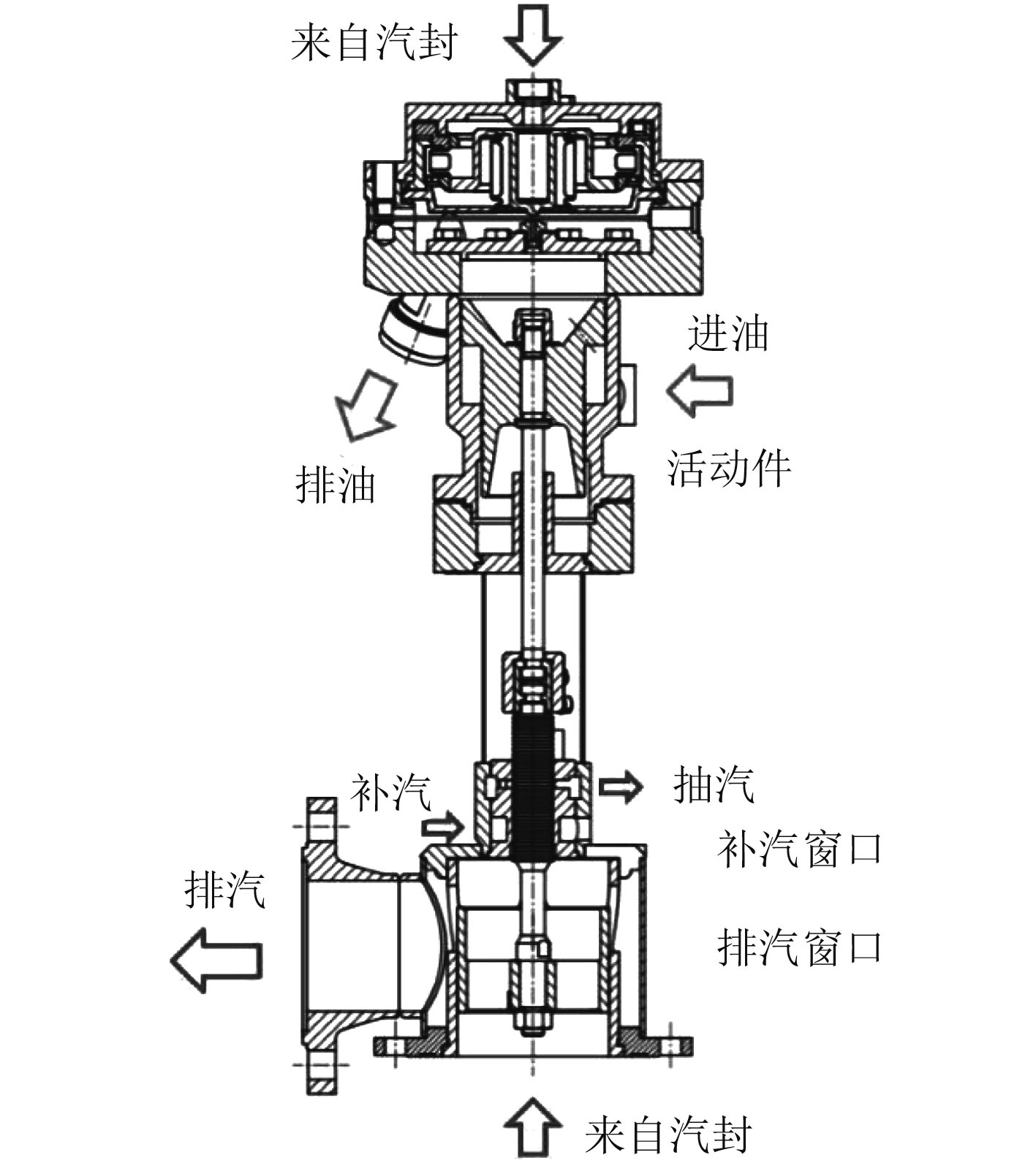

1 汽封压力调整器调节原理图2为汽封压力调整器结构简图,其主要由动力油腔室和蒸汽腔室组成,动力油腔室的活塞通过阀杆控制蒸汽腔室套筒的上下移动,汽封系统压力作为反馈信号控制动力油腔室活塞的移动。

|

图 2 汽封压力调整器结构 Fig. 2 Structure of seal pressure regulator |

当汽封系统压力变化时,通过与汽封系统相连接的信号管改变蒸汽腔室内部压力,使蒸汽腔室的波纹管发生变形位移并改变弹簧片的挠度,从而改变弹簧片与喷油嘴的间隙。当弹簧片与喷油嘴之间的间隙变化时,通过喷油嘴间隙泄漏的动力油量也随之发生变化,活塞上下腔压差与间隙泄漏流量成线性变化,通过活塞上下腔的压差带动调节阀杆上下移动,调节阀杆与进排汽调节套筒装配为一体,通过阀杆的上下移动改变排汽窗口与进汽窗口的面积,从而达到改变汽封系统压力。汽封系统压力通过多次循环调节后,使汽封系统压力限定在规定范围内[10]。

2 动态特性分析原理动态调节特性最为重要的指标是恢复时间,即当汽封压力突然变化至某一值后,汽封压力调整器应能够使汽封压力快速回到目标值的公差带内所需时间。

动态特性分析需要采用迭代方法。通过给定各项结构参数、汽封压力的初始值和目标值Pqf0,设定时间步长,可计算出汽封压力随时间的变化。

具体计算过程如下:

在汽封压力调整器的静态平衡分析基础上,以其静态平衡位置为初始状态,即零时刻。对任一时间步长而言,给定汽封压力的初始值(零时刻为设定值,后续时刻为根据前一时刻得出的计算值),均可根据波纹管组件及弹簧板的受力平衡,计算出弹簧板与喷油嘴的间隙。

| $\begin{aligned} {{\Delta L}} = {{{L}}_{{{tp}}}} - {{{L}}_{{{tp}}0}}\text{,}\\ {{\Delta L}} = \frac{{{{{K}}_{{{bw}}}}{{{L}}_{{{bt}}}} - \left( {{{{P}}_{{{qf}}}} - {{{P}}_{{{atm}}}}} \right){{{A}}_{{{bw}}}} - {{{G}}_{{{bw}}}}}}{{{{{K}}_{{{th}}}} + {{{K}}_{{{bw}}}}}}\text{。} \end{aligned}$ |

式中:Ltp为当前时刻下弹簧片与喷油嘴的间隙;Ltp0为初始安装时弹簧片与喷油嘴的间隙;Kth与Kbw分别为弹簧板的刚度,波纹管组件的刚度;Lbt为初始安装时波纹管顶针与弹簧片的间隙;Pqf为当前时刻下的汽封系统压力;Patm为大气压;Abw为波纹管组件受力面积;Gbw为波纹管组件重力。

根据弹簧片与喷油嘴的间隙,可得喷油嘴流量Qp:

| ${{{Q}}_{{p}}} = {{\pi }}{{{D}}_{{p}}}{{{L}}_{{{tp}}}}\sqrt {\frac{{2\left( {{{{P}}_{{{ys}}}} - {{{P}}_{{{atm}}}}} \right)}}{{{\rho }}}}\text{。} $ |

式中:Dp为喷油嘴直径;Pys为油活塞上腔油压;ρ为动力油密度。

由于油活塞的节流孔不变,且假定动力油压恒定,因此进入油活塞上腔的流量Qh基本不变。由此可以计算出一个时间步长内油活塞上腔的积油量ΔQ=节流孔流量-喷油嘴流量。此时计算出的积油量可以为负值,表示油活塞上腔的油量在减少。

根据积油量(泄油量)及油活塞上腔的横截面积Ays,可求出该时间步长内的阀杆位移量,并得出下一时刻蒸汽窗口的开启面积Apq。

由此,假定下一时刻的汽封系统压力值为Pqf1,根据汽封系统的流量平衡,不断迭代直至流量残差减小至0.1 kg/h以内,可以认为计算收敛。

在机组处于运行工况时,漏汽量远大于抽气量,因此无需计入工作蒸汽的补充。此时,汽封系统的流量主要包括如下部分:机组高压端(主汽门、调节汽阀)漏入汽封系统的蒸汽Qgq、调节级后经前汽封漏入汽封系统(前汽封腔室)的蒸汽Qtq、汽封系统漏出至抽气系统的蒸汽(前汽封腔室漏至前抽气腔室Qqqc、后汽封腔室漏至后抽气腔室Qhqc)、汽封系统漏出至真空排汽缸的蒸汽(后汽封腔室漏至排汽缸Qhqp、汽封系统经汽封压力调整器排汽窗口漏至排汽缸Qqqp)。

对每一部分流量而言,均可以采用经验公式进行计算得出。首先,求出气流通道前后的蒸汽压力比

| ${\rm{\alpha }} = \frac{{{{{P}}_1}}}{{{{{P}}_0}}}\text{,}$ |

式中:P1为背压;P0为前压。

由此得出流量系数

| ${\rm{\beta }} = 1.5\sqrt {\frac{{1 - {{\rm{\alpha }}^2}}}{{{{Z}} + {\rm{ln}}\left( {\frac{1}{{\rm{\alpha }}}} \right)}}} \text{,}$ |

式中:对汽封压力调整器的排汽窗口而言,Z=1,对汽封而言,Z为汽封齿数。

可得出各通道的流量

| ${{Q}} = 0.677{{F\beta }}\sqrt {\frac{{{{{P}}_{{{qf}}1}}}}{{\rm{\upsilon }}}} \text{。} $ |

式中:F为通道面积;β为流量系数;Pqf1为假定的下一时刻汽封压力;υ为对应于Pqf1的蒸汽比容。

根据流量平衡公式求解下一时刻的汽封压力:

| ${{{Q}}_{{{qqc}}}} + {{{Q}}_{{{hqc}}}} + {{{Q}}_{{{hqp}}}} + {{{Q}}_{{{qqp}}}} - {{{Q}}_{{{gq}}}} - {{{Q}}_{{{tq}}}} = 0\text{。}$ |

因此,设定时间步长后,经计算便可得出汽封压力、阀门开度的动态变化特性。

3 动力油压对动态特性的影响分析船用汽轮机组的油路系统多采用2种形式,一种是汽轮机转子自带主油泵,通常兼顾润滑用油和调节用油的需要,其出口油压较高,约为1.0 MPa;另一种则是外供油形式,通常只作润滑用油,其出口油压较低,为约0.3 MPa;由于自带主油泵的机组油路系统复杂,管路较多,外供油机组越来越成为发展趋势。因此,不同机组供给汽封压力调整器的动力油压Pd值差别较大,分析其应用于不同机组时的动态特性十分必要。

根据运行经验,取定弹簧片与喷油嘴的初始间隙为0.32 mm、弹簧片与波纹管顶针的初始间隙为0.42 mm。对在一定结构参数下下,机组采用自带油泵(动力油压1.0 MPa)和外供油(动力油压0.3 MPa)时,对汽封压力调整器的动态特性的影响进行分析。

表1所示为动态特性分析所用到的结构参数及初参数。

|

|

表 1 结构参数及初参数 Tab.1 Configuration parameter and initial conditions |

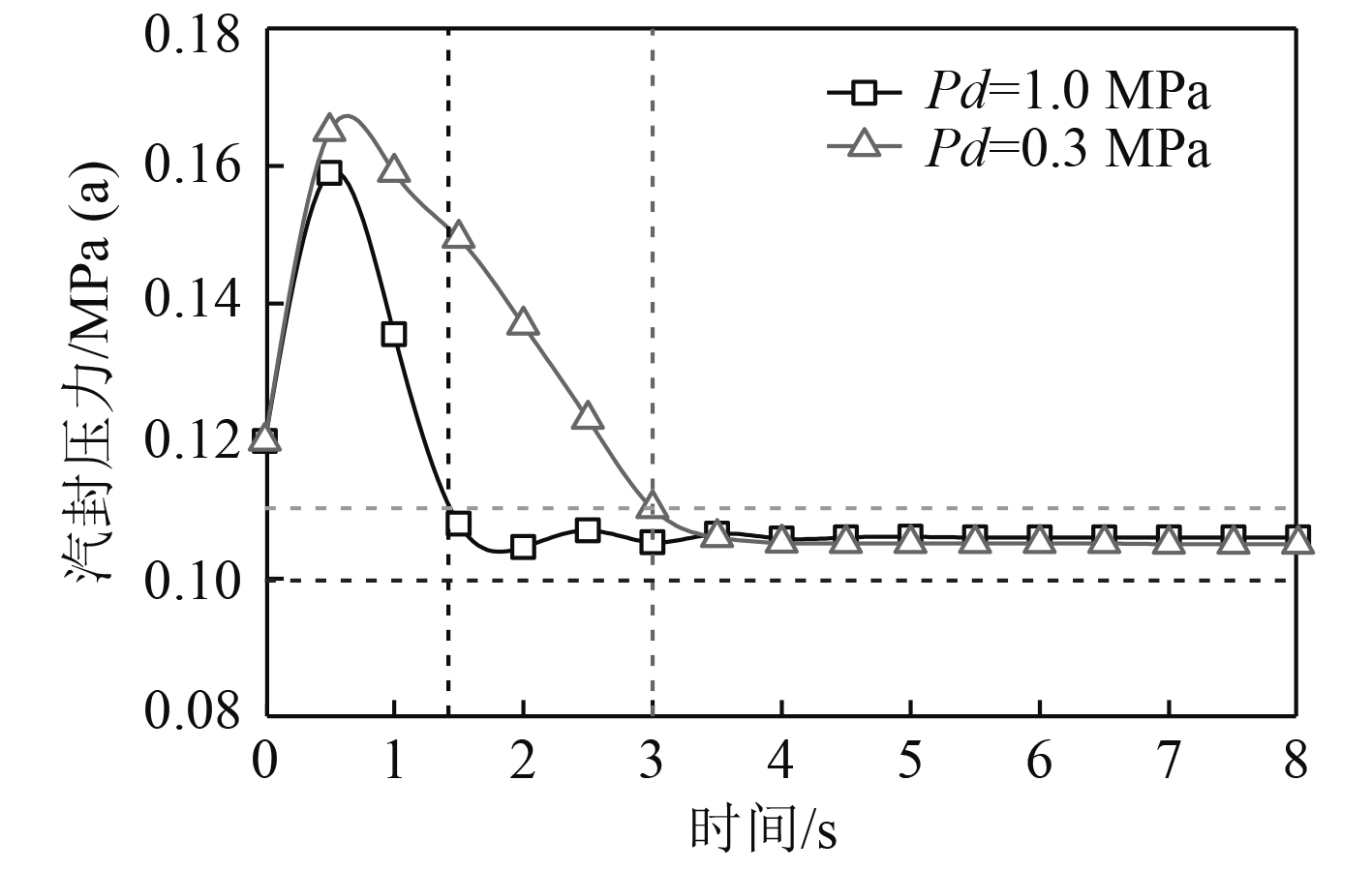

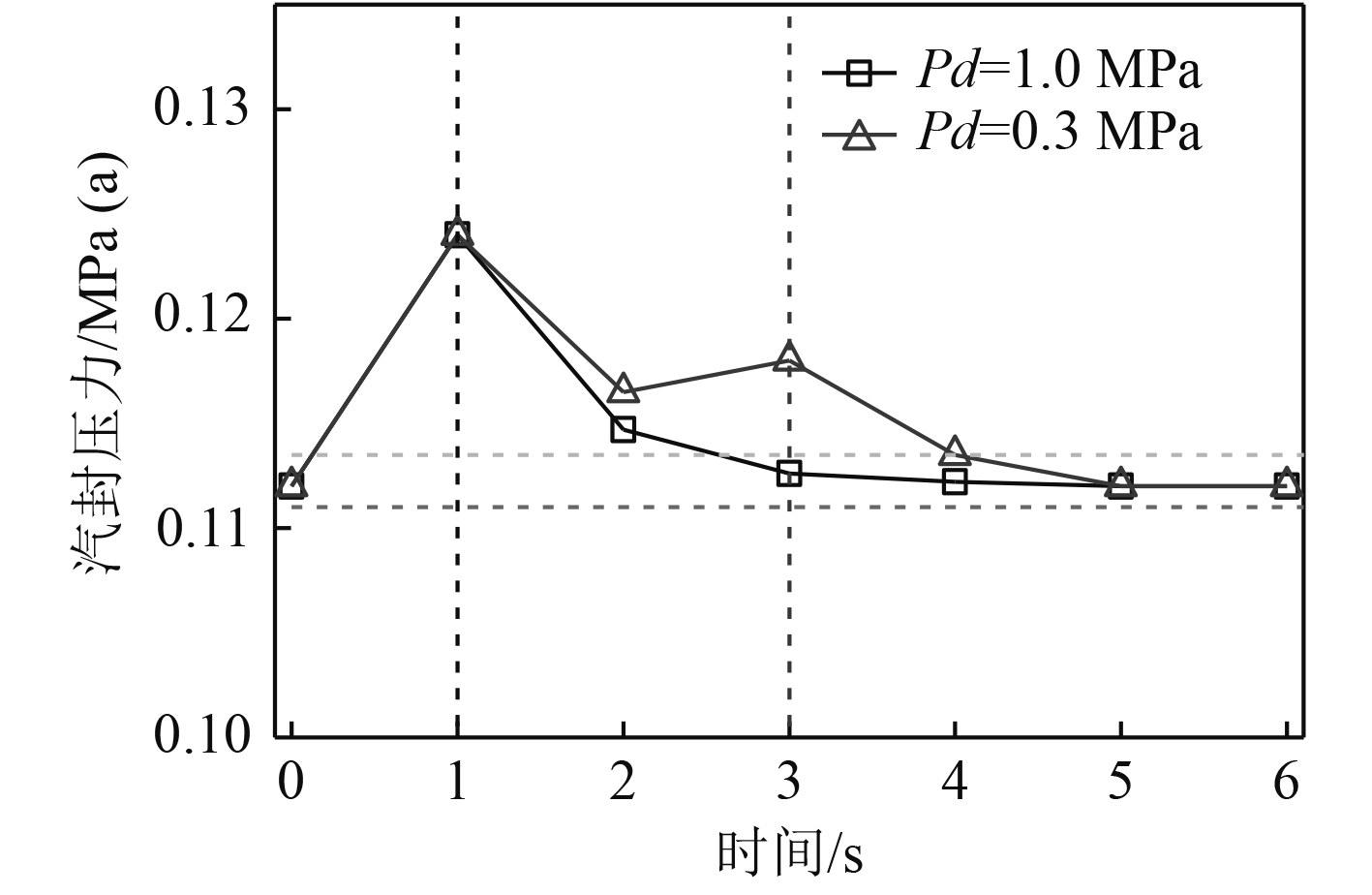

根据表1计算输入参数,对比计算不同动力油压下汽封压力调整器动态性能。图3为在1.0 MPa和0.3 MPa动力油压下汽封压力随时间的变化曲线。图中横坐标为时间,纵坐标为汽封压力,可以看出,动力油压对汽封压力调整器的动态调节特性有着十分显著的影响。从使汽封压力回到目标值的±5%公差带内的时间(恢复时间)来看,Pd=1.0 MPa时,恢复时间为1.42 s,而当Pd=0.3 MPa时,恢复时间为3 s。

|

图 3 动力油压对动态调节特性的影响 Fig. 3 Influence of dynamic oil pressure on dynamic regulation |

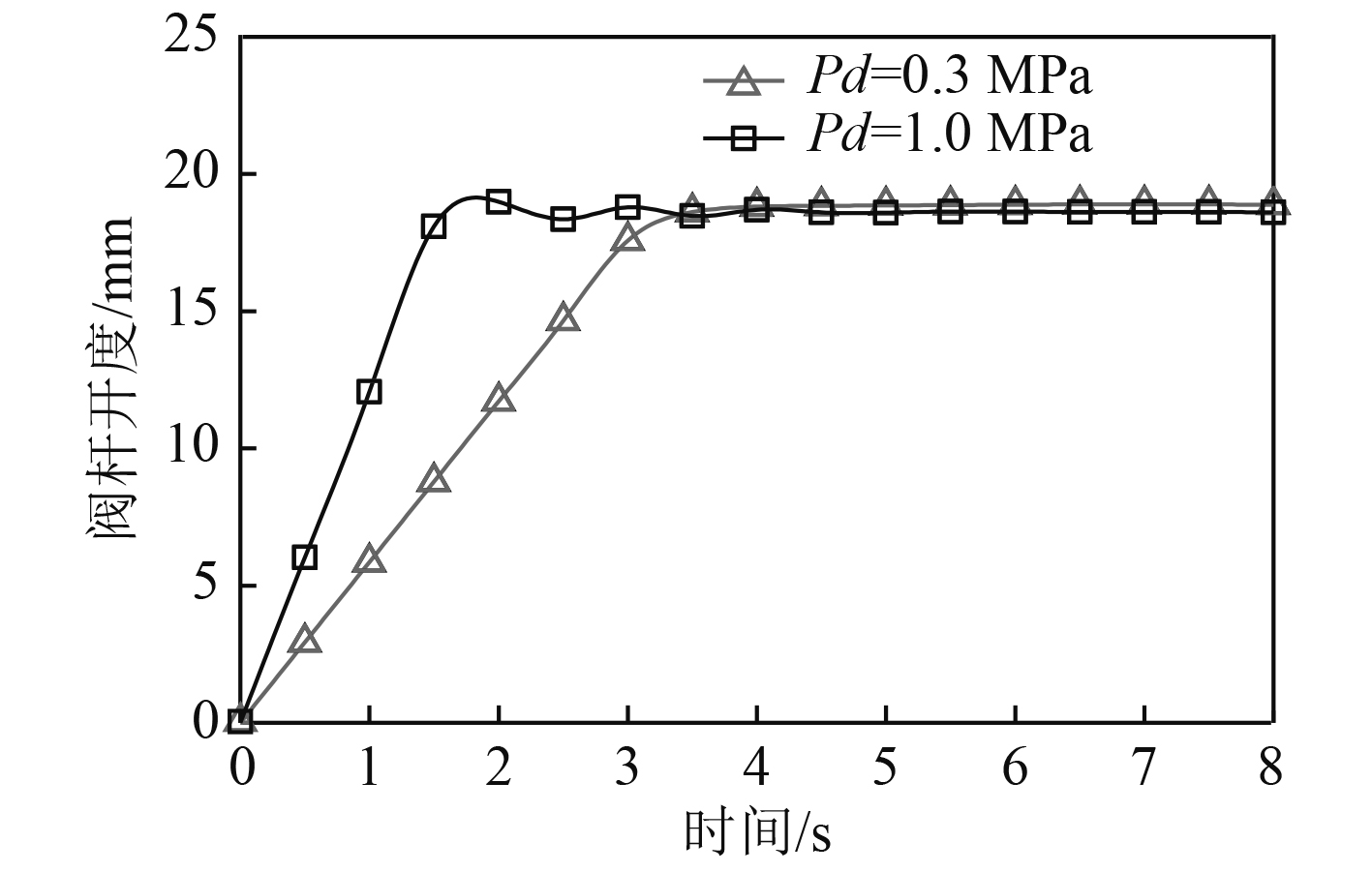

图4为1.0 MPa和0.3 MPa动力油压下阀杆开度随时间的变化曲线。图中横坐标为时间,纵坐标为阀杆的开度。在1.0 MPa的油压下阀杆的移动速度明显高于0.3 MPa的动力油压。由于动力油压增大后,流过油活塞上节流孔的油流量显著增大,使得调节速度加快,在汽封压力突然增大时,喷油嘴出口被完全堵塞,活塞上腔快速积油,并使得阀杆下移,使排汽窗口快速开大。

|

图 4 动力油压对阀杆开度的影响 Fig. 4 Influence of dynamic hydraulic pressure on valve stem opening |

图5为不同动力油压下汽封压力调整器动态调节特性的实验对比。在工况突变时,汽封压力迅速升高偏离设计工况,汽封压力调整器此时处于调节状态,在1.0 MPa动力油压下稳定时间约为2 s,而0.3 MPa动力油压的稳定时间约为4 s,在0.3 MPa油压下汽封压力存在过调现象。其原因为低油压导致阀杆调节速度较慢,补汽排汽窗口启闭不及时,导致汽封压力波动,而高油压调节速度快,压力波动频率也较高,实验采点频率较低,因此在实验过程中,低油压存在过调现象。

|

图 5 动力油压对动态调节影响的实验对比 Fig. 5 Experimental comparison of influence of dynamic oil pressure on dynamic regulation |

对船用汽轮机组全液压自动调节的汽封压力调整器的工作原理进行详细说明,并在其静态平衡分析基础上研究了动态特性分析方法。根据对其动态特性的分析与实验研究,得出主要结论如下:

在一定的结构参数下,动力油压对汽封压力调整器的动态调节特性影响十分显著。用于自带油泵的机组或者外供油机组时,其调节速度差别较大。动力油压由0.3 MPa提高到1.0 MPa时,使汽封压力回到目标值的±5%公差带内的时间(恢复时间),由3 s减少到1.42 s,大幅缩短了恢复时间。因此,提高动力油压可以显著加快动态调节速度,有助于提升机组汽封系统稳定性。

| [1] |

朱蕾. 船用汽轮机汽封系统改进研究[J]. 机电设备, 2014(4). ZHU lei. Improvement research of steam seal system for marine steam turbine[J]. Mechanical and Electrical Equipment, 2014(4). DOI:10.3969/j.issn.1005-8354.2014.04.016 |

| [2] |

钱士辉. 汽封对汽轮机组效率及性能的影响[J]. 汽轮机技术, 1998(2): 115-116. QIAN Shi-hui. Influence of steam seal on efficiency and performance of steam turbine unit[J]. Turbine Technology, 1998(2): 115-116. |

| [3] |

刘辉, 郝新艳, 张红莲, 等. 汽轮机汽封系统设计研究[J]. 汽轮机技术, 2002, 44(3): 159-161. LIU hui, HAO Xin-yan, ZHANG Hong-lian. Study on sealing design for steam turbine[J]. Turbine Technology, 2002, 44(3): 159-161. DOI:10.3969/j.issn.1001-5884.2002.03.012 |

| [4] |

李宝仁, 李壮云. 一种气动压力控制阀的仿真与实验[J]. 机床与液压, 1997(2): 48-50. LI Bao-ren, LI Zhuang-yun. Simulation and experiment of a pneumatic pressure control valve[J]. Machine Tool & Hydraulics | Mach Tool Hydrau, 1997(2): 48-50. |

| [5] |

陆培文. 实用阀门设计手册[M]. 机械工业出版社, 2012.

|

| [6] |

吴珏斐, 李维嘉, 梁来雨. 某型压力筒的压力控制系统设计与仿真[J]. 舰船科学技术, 2011, 33(9): 56-59. WU Yu-fei, LI Wei-jia, LIANG Lai-yu. Design and simulation of pressure control system for a pressure cylinder[J]. Ship Science and Technology, 2011, 33(9): 56-59. DOI:10.3404/j.issn.1672-7649.2011.09.012 |

| [7] |

杨永强, 田华安, 孙建华. 船用电动调节阀运行中的常见故障分析[J]. 舰船科学技术, 2011, 33(1): 82-84. YANG Yong-qiang, TIAN Hua-an, SUN Jian-hua. Common fault analysis of marine electric control valve in operation[J]. Ship Science and Technology, 2011, 33(1): 82-84. DOI:10.3404/j.issn.1672-7649.2011.01.017 |

| [8] |

蒋文利. 某液压系统中调压阀的特性分析[J]. 舰船科学技术, 2003, 25(03): 40-42. JIANG wen-li. Characteristic analysis of a pressure regulating valve in a hydraulic system[J]. Ship Science and Technology, 2003, 25(03): 40-42. |

| [9] |

贾景华. 轴封蒸汽压力调节阀流量特性改进[J]. 华北电力技术, 1994(4): 33-35. JIA Jing-hua. Improvement of flow characteristics of steam pressure regulating valve for shaft seal[J]. North China Electric Power, 1994(4): 33-35. |

| [10] |

张皓宇, 彭杉, 张硕. 汽封压力调整器改进设计及试验研究[J]. 机电设备, 2015(3). ZHANG Hao-yu, PENG Shan, ZHANG Shuo. Improved design and experimental study of seal pressure regulator[J]. Mechanical and Electrical Equipment, 2015(3). |

2019, Vol. 41

2019, Vol. 41