某工业型燃气轮机主要由低压压气机、高压压气机、动力涡轮等转动部件组成。该型燃气轮机凭借优良的性能投运多台,广泛应用于能源输送、工业发电、船舶动力等方面。在长时间的投运过程中,该型燃气轮机也出现过各种类型的故障,主要有起动故障、转速测量故障及其他典型附件故障。

1 燃气轮机起动故障燃气轮机的起动过程包括3个阶段[1-2],某型燃气轮机起动过程根据起动特点可分为以下3个阶段:起动电机旋转带动传动箱,通过变速进而带动燃气轮机转子旋转至燃烧室开始喷油点火的转速,此阶段为冷态加速阶段。随后,燃气轮机开始向燃烧室供燃油雾化空气、控制系统发出点火指令及燃油电磁阀打开指令,燃烧室燃油着火,高温燃气开始推动涡轮做功,燃气轮机转子持续升速至起动电机脱扣,此阶段为第2阶段;该阶段随着燃油燃烧持续做功、转子升速,起动电机电流逐渐减小,起动电机出力逐渐减小,机组达到脱扣转速时,涡轮做功在带动压气机转子旋转的同时仍有剩余功率。第3阶段为热态加速阶段,起动电机退出工作后,涡轮继续做功带动转子进一步升速至空载转速。

燃气轮机起动过程包括多个阶段,是运行人员关注的一个重要的环节,也是最容易产生故障的一个环节[3]。

起动过程典型的故障主要有起动电机设备故障、点火失败、燃气超温、起动悬挂。

1.1 起动电机设备故障燃气轮机起动冷态加速阶段,起动电机带动燃气轮机加速,若点火前转子转速未达到程序要求值,控制系统将执行停机程序。燃气轮机未达到点火转速致使起动失败,主要原因为起动电机设备工作异常。起动电机工作异常的主要原因有:

1)燃气轮机未按规范起动,致使电机电流过大,电机线圈烧坏;

2)起动电机三相接线柱处线路连接松动;

3)控制指令发出后,控制箱接触器未闭合;

4)起动电机控制箱内控制线路松动。

燃气轮机起动前,运行人员应确认起动电机接线线路及控制箱控制线路连接正确、紧固。起动后,应密切关注起动电机电流是否存在电流过大、及无电流的现象,同时关注接触器按程序闭合情况,以便故障发生时定位故障点。

1.2 点火失败燃气轮机完成冷态加速阶段后,燃气轮机开始向燃烧室供燃油雾化空气、控制系统同时发出点火指令及燃油阀打开指令,若点火后控制系统未检测到燃气温度变化,将判断为点火失败,执行停机程序。

通过多次案例分析,点火失败的主要原因有:

1)点火器故障或点火器控制箱故障,致使点火器不产生火花;

2)压缩空气减压阀工作异常,造成雾化空气压力不稳定,雾化空气量不足;

3)燃油管路泄漏、燃油电磁阀未正常打开,致使燃油量过小;

4)燃油温度低(寒冬),致使燃油运动粘度降低、以致燃烧困难。

燃气轮机起动前运行人员应确认点火器已供电;点火指令发出后,关注燃油雾化空气压力值是否正常,燃油电磁阀开位置反馈是否有效,燃油压力是否正常等因素,在环境温度较低时,起动前应将燃油加热到规范温度要求值。

1.3 燃气超温停机燃气轮机起动过程,燃料燃烧化学反应剧烈,温度上升快,涡轮叶片、轴承等承受的热应力非常大,容易造成热部件故障。为防止燃气超温对热部件的损伤,燃气轮机设有超温停机保护。

燃气轮机起动过程中,运行人员应密切关注燃气温度变化,该型燃气轮机采用的机械液压式燃油调节系统,若燃油调整不当,易出现燃气超温故障,引发超温紧急停机。

为防止起动超温故障停机,应采取以下措施:

1)起动燃气轮机前,根据实时大气温度对燃油调整,一般大气温度升高4 ℃,通过调整慢车螺钉减油一圈以防止超温。

2)燃气轮机处于热态状态,再次起动燃气轮机前应进行冷吹,已达到降温的效果。

3)起动过程中,密切关注燃油压力及燃气温度上升速率,若上升过快逼近燃气温度高停机值,应手动短暂按下燃油剧减来实现起动过程中减油。

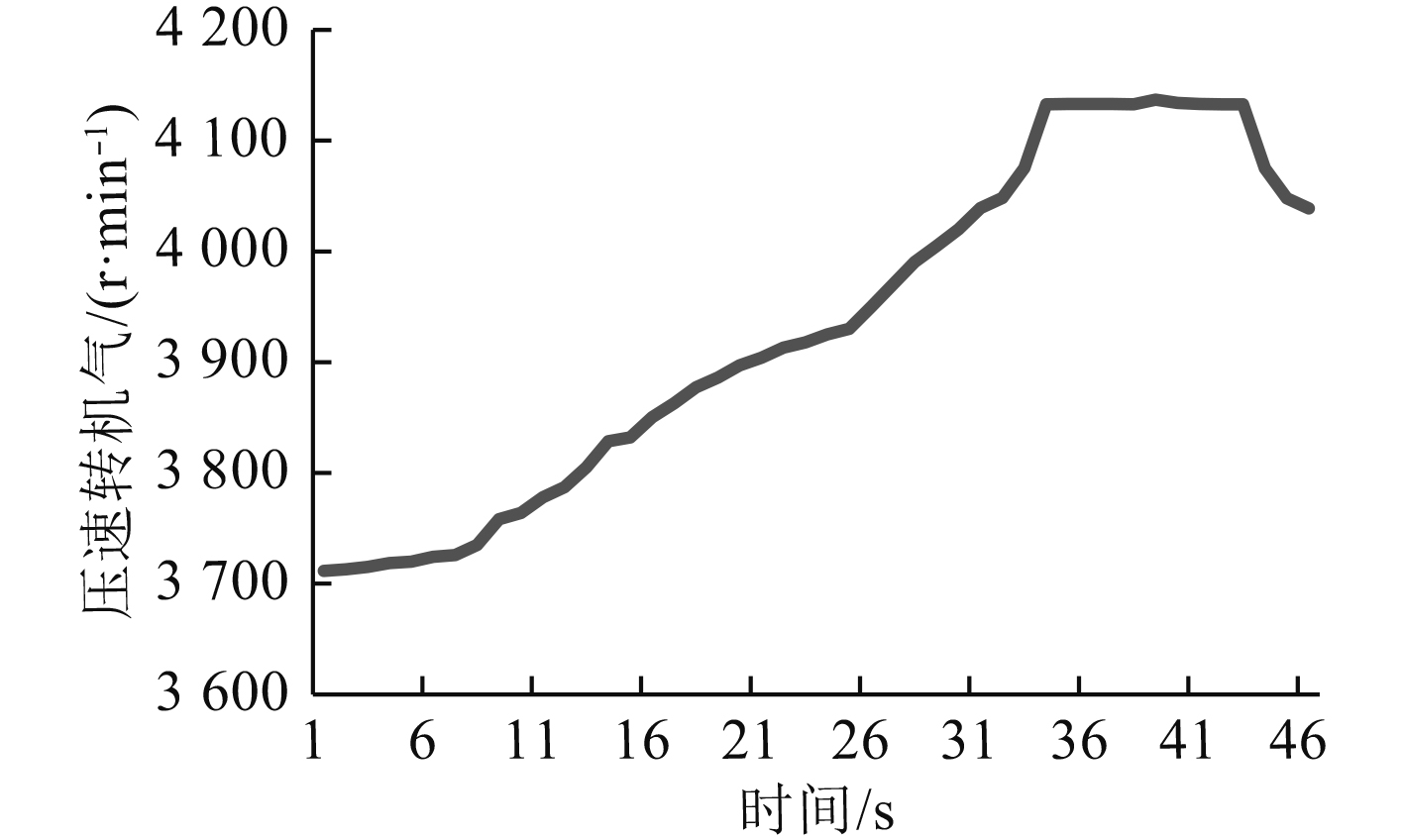

1.4 起动悬挂燃气轮机起动过程点火以后,涡轮开始做功,燃气轮机转速上升缓慢,转速未到达慢车转速而停止上升,当起动电机脱扣后,燃气轮机转速开始下降而停机,该现象称为起动悬挂故障,如图1所示。起动悬挂使燃气轮机在非设计工作状态运转,会造成燃气轮机磨损与老化[4]。

|

图 1 压气机转速图 Fig. 1 Compressor speed diagram |

某型燃气轮机起动过程,发生过多次悬挂故障,主要分为冷悬挂、热悬挂2种。

冷悬挂故障现象为起动过程燃油供油量偏少,造成涡轮出力不足,以致无法将燃气轮机压气机转速带至慢车转速。

热悬挂故障现象是燃气轮机过热,燃气温度快速上升,而转速无法上升到自持转速,继续增加燃油量,转速仍然停滞不前。热悬挂形成机理主要燃料流量GF增加过快,运行点将靠向喘振边界,压气机效率ηc进一步降低,导致转速下降,最终导致起动失败[5]。

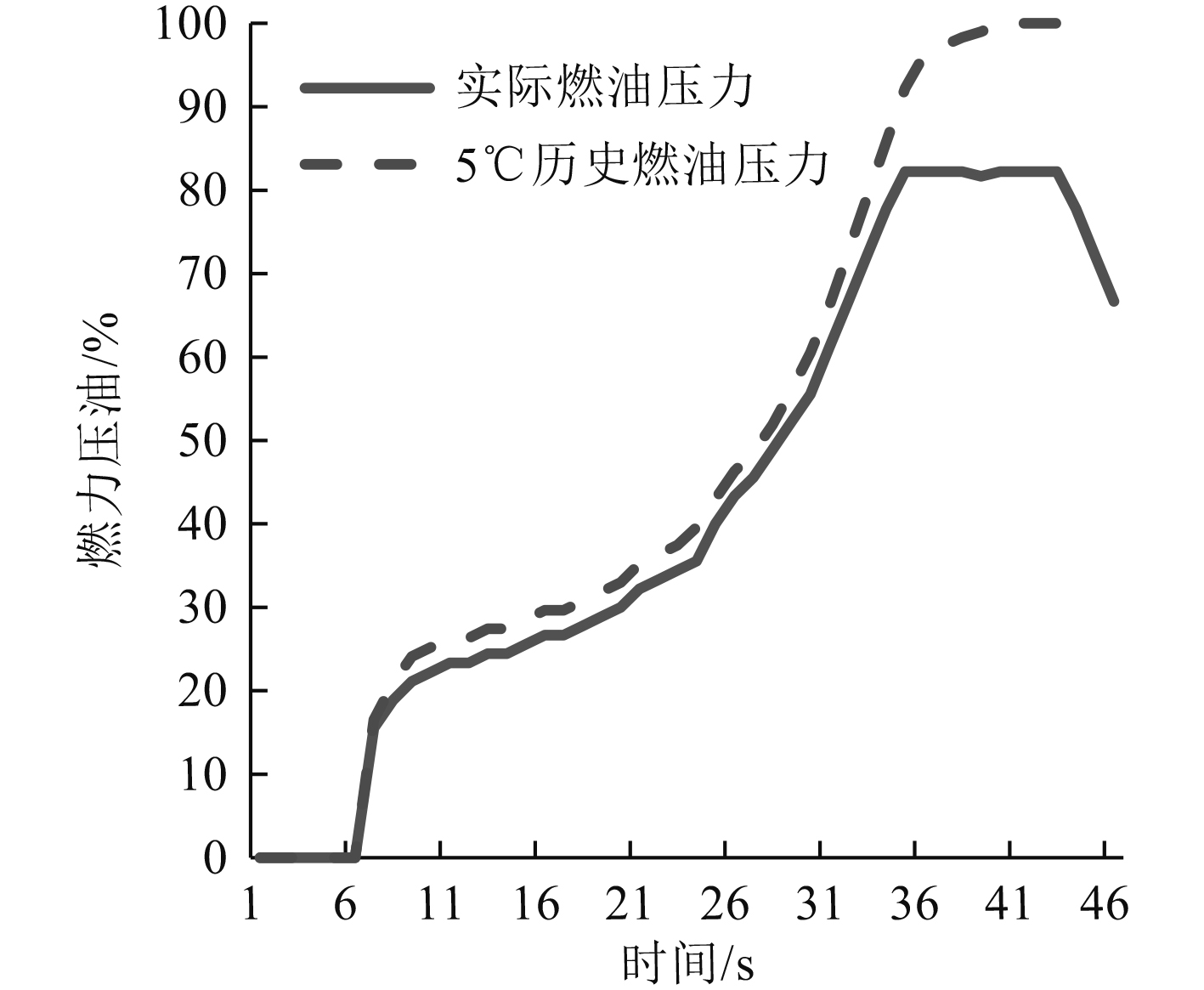

1)当燃气轮机起动过程发生悬挂,若燃气温度偏低、燃油压力较当前环境温度历史值偏低,如图2所示,可判断出现起动冷悬挂故障,此时应手动短暂按下燃油剧增来实现起动过程中加油,同时快速调节燃油调节系统的慢车供油螺钉已实现增加慢车油量。起动燃气轮机前,根据实时大气温度对燃油调整,一般大气温度降低4 ℃,通过调整慢车螺钉加油一圈以防止油量不足。

|

图 2 燃油压力图 Fig. 2 Fuel pressure diagram |

2)当燃气轮机起动过程发生悬挂,若燃气温度偏高、燃油压力较经验值偏大,可判断出现起动热悬挂故障,此时,为避免发生喘振发生,严禁手动油门加油,应手动停机。起动前,若机组为热态,应对机组冷吹后再起动;若由于燃油压力偏高,造成了机组起动热悬挂,应调节燃油调节系统减少燃油供应量。

2 燃气轮机转速测量故障燃气轮机作为一种旋转机械,转速是燃气轮机工作过程中关注的重要参数之一,是反映燃气轮机工作状态的实时重要参考数。该型燃气轮机采用三转子结构,分别装设有低压压气机、高压压气机、动力涡轮转速传感器,同时燃气轮机控制系统控制逻辑设有转速控制值,转速测量出现偏差会影响到控制系统对燃气轮机状态的判断,进而影响到燃气轮机的安全运行。针对燃气轮机转速传感器内部断路点,曲文浩指出可通过碳化方法来定位[6]。

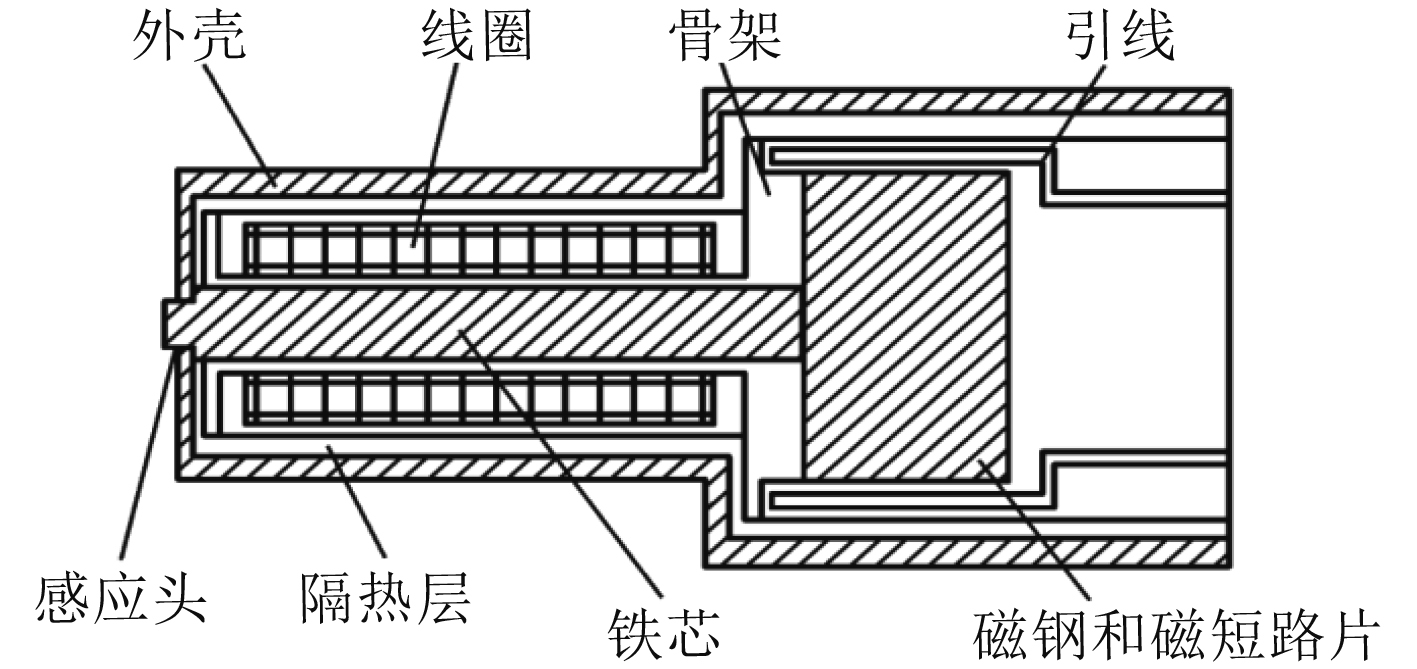

本型燃气轮机所采用的转速传感器为磁电变磁通式传感器,基本结构如图3所示。由2个基本元件组成:1个是永久磁铁,永久磁铁可产生恒定直流磁场的磁路系统;另1个元件是线圈,它可与磁场中的磁链产生感应电势,感应电势于线圈包围的磁链对时间的变化率成正比,即

|

图 3 转速传感器结构图 Fig. 3 Structure diagram of speed sensor |

| $ E = - N{\rm{}}\frac{{{\rm d}\varPhi }}{{{\rm d}t}}\text{。} $ | (1) |

式中:N为线圈圈数;Φ为线圈所包围的磁通量,Wb;t为时间,s;E为感应电势,V。

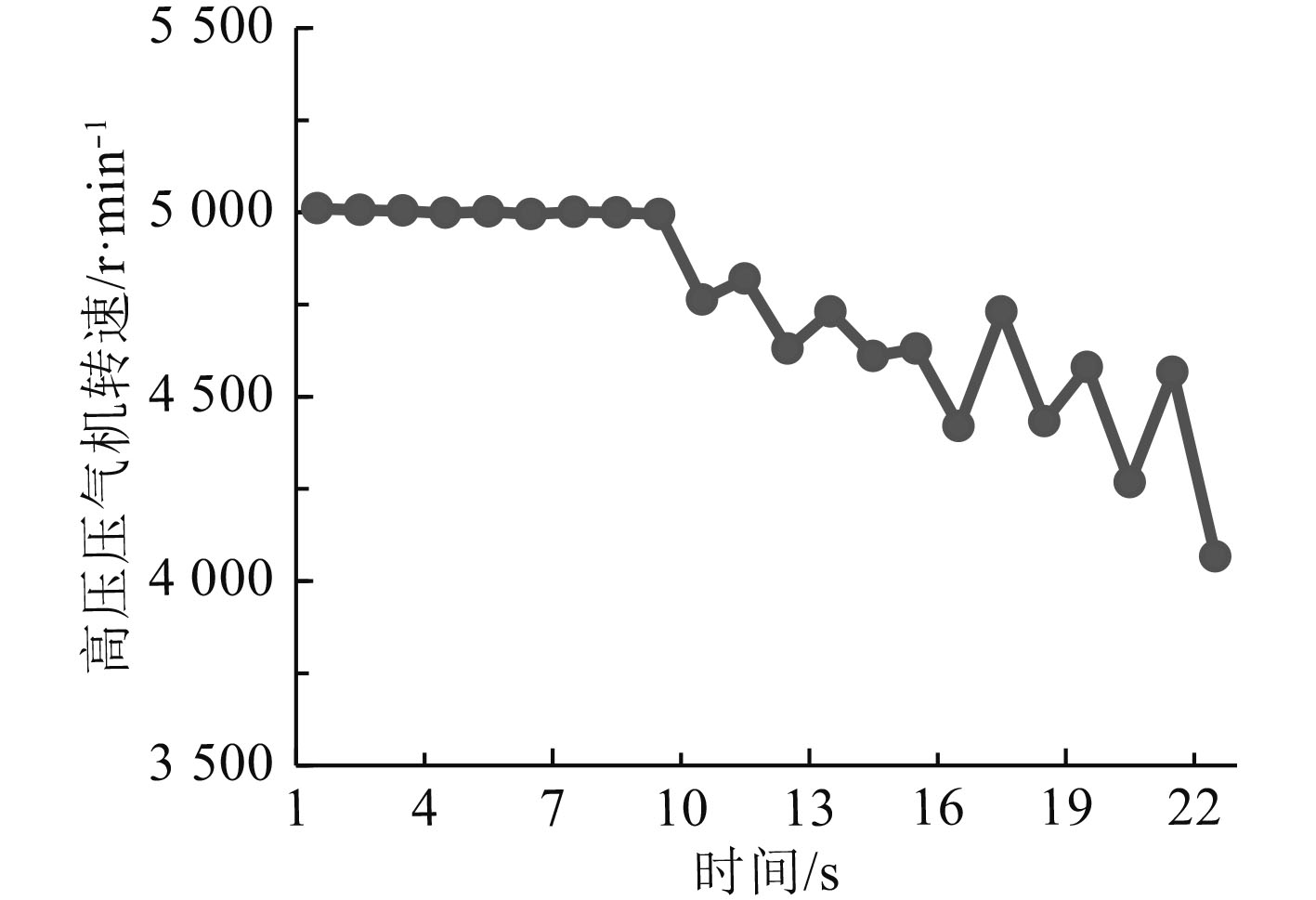

该型燃气轮机在以往运行过程中发生过多次转速测量故障,如图4所示。根据转速传感器测量原理及故障实例分析,当转速测量出现故障后,主要存在转速传感器安装间隙不在规范内、转速传感器内部电势感应回路断路、转速传感器至控制系统信号传输线路通断异常、控制系统转速采集模块故障。

|

图 4 高压压气机转速波动图 Fig. 4 Speed fluctuation diagram of high pressure compressor |

当转速测量出现故障后,可通过以下方法来判断故障点。

1)测量转速传感器感应线圈电阻值,线圈电阻值是判断转速传感器内部线路通断的重要指标,当线圈的电阻值为无穷大时,可判定传感器内部线路断路,应及时更换转速传感器。

2)若测量转速传感器线圈电阻值正常,可测量转速传感器输出的感应交流电压值。若交流电压测量值比该转速对应的理论感应电压值偏低,可判断该故障为转速传感器安装间隙不满足安装间隙范围要求,需进行拆检、重新安装及验证。

3)若上述两步检查均无异常,应对转速传感器至控制系统转速信号传输线路进行排查,同时对转速采集模块进行检查。传输线路通断及线路连接状态无异常时,可更换转速采集模块来排查转速测量故障。

针对转速测量故障,在转速传感器安装前,可在转速传感器性能测量试验台上,测速轮转动到一定转速,以验证转速传感器感应交流电压幅值是否正常,以确保安装转速传感器本体性能完好。

3 燃气轮机附件故障燃气轮机发生附件故障会致使燃气轮机降工况、甚至停机;附件故障具有非预期性,给燃机安全运行带来不确定性;主要的附件故障有热电偶故障、热电阻故障、防喘放气阀卡滞故障、压力信号器故障。

3.1 压力信号器故障燃气轮机作为一种高速旋转机械,运行过程需要持续不断的润滑油润滑,滑油压力是判断滑油供应是否正常的重要参数,当滑油压力高于压力信号器动作值时,压力信号器闭合,则开关量回路闭合,控制系统采集到该闭合信号,当燃气轮机运行过程中控制系统未采集到该闭合信号,控制系统判断该滑油供应不正常,执行燃气轮机降工况或紧急停机程序。燃气轮机同样设有燃油压力信号器,当燃油压力信号器动作异常时,会造成燃气轮机降工况甚至停机。

该型燃气轮机出现过多次因压力信号器动作异常致使燃气轮机降工况。当燃气轮机发生因滑油、燃油压力不正常降工况或停机时,运行人员应首先观察就地滑油、燃油管路压力表显示值,若显示值在运行范围内,可判断压力信号器可能出现故障,紧急情况下,可短接压力信号器连接插头以维持燃气轮机稳定运行,待停机后更换压力信号器进行故障验证、排除。

3.2 防喘放气阀动作异常该型燃气轮机压气机设有防喘振放气阀,放气阀未按规范打开可能造成燃气轮机发生喘振,放气阀未按规范关闭降低了燃气轮机运行效率同时产生附加的噪声污染。放气阀未按指令打开或关闭,一般有以下几种因素:

1)放气阀动作压缩空气压力较低;

2)放气阀供气电磁阀故障;

3)放气阀供气电磁阀控制回路断路;

4)放气阀机械机构卡滞。

当运行过程中放气阀未按要求打开时,禁止升工况,应检查压缩空气压力是否正常、电磁阀控制是否异常。若放气阀机械机构卡滞,应停机后拆检更换。在日常维护中,应定期对放气阀保养,防止放气阀阀杆、阀体出现锈蚀现象。

3.3 温度测量故障该型燃气轮机采用铂电阻用于测量滑油进出口温度、镍铬-镍硅热电偶用于测量透平后燃气温度及排烟温度。滑油进出口滑油温度测量故障会导致燃气轮机降工况,燃气温度测量故障会导致燃气轮机停机。

温度测量出现故障一般有以下因素:

1)热电偶、热电阻内部线路断路;

2)热电偶、热电阻内部线路搭壳;

3)热电偶、热电阻内部感应元件损坏;

4)热电偶、热电阻至控制系统传输线路断路;

5)控制系统模拟量采集模块损坏。

当燃气轮机温度测量出现故障后,将测量线路与测量元件脱开,测量线路外加信号(电阻、电势)来判断测量控制系统监测显示温度是否正常,若不正常,可判断测量线路或控制系统模拟量模块故障;若正常,则测量元件(热电阻、热电偶)故障,应对测量元件进行更换。

4 其他故障及运行注意事项 4.1 压气机通流部分清洗燃气轮机运行一段时间,压气机会结垢,针对压气机结垢问题,专家学者进行了深入的研究[7-9]。

某型燃气轮机压气机采用离线模式清洗溶液清洗,清洗溶液采用一定比例的清洗剂与水混合制作而成,在冷吹过程中,利用压缩空气将清洗溶液送入压气机通流部分,在冷吹结束前完成清洗溶液的送入。

燃气轮机溶液清洗易出现以下故障:

1)透平后烟气温度测量热电偶进水造成温度测量故障;

2)各机匣连接处漏出的溶液滴落至下部测量元件及各插头连接处造成控制回路短路、绝缘故障。

为避免以上故障,运行人员应严格按照运行规范进行溶液清洗,严禁一次清洗溶液超量;溶液清洗前,应将燃气轮机下部各电缆、测量元件用保护罩包好,以防进水;在冷吹压气机转速达到500 r/min以后投入清洗溶液,严禁过早投入清洗溶液;保证压缩空气压力在规范值,以便在冷吹结束前,完成一次清洗溶液的投放量;溶液清洗完成后,对控制回路进行绝缘检查,检查合格后完成燃气轮机起动,使燃机在慢车工况运行25 min,烘干机内水分。

4.2 燃气轮机燃油系统油封与去油封燃气轮机出厂或停运时间过长,为防止燃油泵、燃油调节系统等燃油附件、燃烧室、涡轮出现锈蚀,应对燃气轮机进行油封操作,即将滑油送入燃油系统、燃烧室、涡轮部分。同样在恢复燃气轮机运行前,应对燃气轮机进行去油封操作,即在不点火的情况下,将燃油送入燃油附件内以置换油封滑油。

油封过程中,严禁投入过多滑油进入机体,若过多滑油进入机体,会造成滑油渗透至隔热材料内,为后期烘干造成困难,运行人员应密切观察燃气轮机滑油进口压力,以防因部分滑油进入燃油系统,造成转子润滑用滑油过少。

去油封过程中,严禁过长时间投入燃油,过多燃油进入机体,若排放不净会造成燃油积存,积存过多极易出现爆燃事故;为防止燃油积存,去油封前应检查确保燃烧室机匣下方残油排放管畅通。去油封后,完成燃气轮机起动,使燃机在慢车工况运行25 min,烘干机匣残油。

4.3 燃气轮机运行前检查事项在燃气轮机运行时,运行人员应密切关注转速、燃气温度、循环滑油进出口压力、滑油进出口温度、燃油压力等核心参数,升降工况时应密切关注防喘放气阀等执行机构动作是否正常。

在燃气轮机首次起动前,运行人员应检查及确认以下事项:

1)各控制、反馈线路插头确认连接完毕;

2)各管路、单向阀确认连接正确;

3)各电磁阀静态调试工作正常;

4)各泵体等旋转附件,旋转方向正确,燃油、滑油系统恢复;

5)各压力测量系统管路及测量线路接线正确;

5 开展燃气轮机实时故障监测、智能诊断系统及零附件可靠性相关工作的建议针对该型燃气轮机常见典型故障,开展燃气轮机运行过程实时故障状态监测及智能诊断工作,对燃气轮机预防故障发生、可靠稳定运行具有重大意义。

针对燃气轮机起动过程故障,开展以下故障监测系统工作:对多台燃气轮机起动数据建立起动模型。1)在起动过程冷态加速阶段,当某一时间点压气机转速低于模型转速,监测系统应发出起动电机出力不足报警;同时对起动电机电流进行实时监测,当某个起动电机电流低于模型电流时,应发出该起动电机电流过低报警,以便运行人员定位故障点。2)在起动过程燃料燃烧做功阶段,对燃气温度、雾化空气、点火指令、起动燃油电磁阀开关位置反馈、燃油压力等数据进行实时模型监测,以实时监测雾化空气压力是否过低、点火指令是否发出、起动燃油电磁阀是否打开、燃油压力是否过低,当出现异常时,应及时报警。当起动过程压气机转速上升缓慢或停滞,监测系统应根据实时数据与模型数据对比判断,若燃油压力及燃气温度过低,监测系统发出“机组发生冷悬挂、应加油”的报警;若燃油压力过高、燃气温度过高,监测系统发出“机组发生热悬挂,应减油”的报警。

针对磁电式转速传感器典型故障,通过采集燃气轮机试验台出厂数据,建立以计算电压为输出的神经网络模型,燃气轮机实时运行时,控制系统通过电压测量模块实时测量并记录转速传感器感应电压值,将实时转速、已测定的传感器内阻及传感器安装间隙值输入已建立的模型中,模型输出模型计算电压值。若感应电压值与计算电压值相差较大,则控制系统发出“当前转速传感器存在测量隐患”监测报警。

当燃气轮机工况运行后,监测系统应对压气机转速、燃油压力、空气压力、燃气温度、各开关量指令、机组振动值、阀体动作反馈等数据进行实时监测,当出现异常时应及时报警,为运行人员提供异常信息排除故障,避免故障造成燃机降工况、停机。

针对燃气轮机零附件故障,应开展各压力信号器、放气阀、温度测量元件等附件可靠性测试工作。各信号器、阀体等附件应满足精准动作次数、寿命要求;各温度测量元件应满足线路连接可靠度、耐高温时间要求。出厂零附件应满足燃气轮机工作对零附件可靠性的要求,以避免燃气轮机因零附件故障造成降工况、停机故障的发生。

6 结 语本文从某工业型燃气轮机结构、控制原理出发,对长期运行以来出现的燃气轮机起动故障、转速测量故障、附件故障等其他典型故障进行总结分析,为排查燃气轮机运行典型故障指出了排故方向;同时为避免故障发生,提出了燃气轮机运行注意事项。同时针对该型燃气轮机常见典型故障,建议开展燃气轮机运行过程实时故障状态监测、智能诊断及零附件可靠性相关工作,对燃气轮机预防故障发生、可靠稳定运行具有重大意义。

| [1] |

清华大学电力工程系燃气轮机教研组. 燃气轮机(上册)[M]. 北京: 水利电力出版社, 1978: 380-381.

|

| [2] |

王钟铭. 舰船燃气轮机装置[M]. 北京: 国防工业出版社, 1981: 206-211.

|

| [3] |

滕国生, 万恒奕. 舰用燃气轮机起动失效分析[J]. 海军工程大学学报, 1999, 88(3): 120-122. TENG Guo-sheng, WAN Heng-yi. Analysis of start failure of marine gas turbine[J]. Journal of Naval Academy of Engineering, 1999, 88(3): 120-122. |

| [4] |

谭燕. CFM56-7B发动机的热启动及启动悬挂[J]. 中国民航飞行学院学报, 2011, 24-29. TAN Yan. Hot start and hung start of CFM56-7B engine[J]. Journal of Civil Aviation Flight University of China, 2011, 24-29. DOI:10.3969/j.issn.1009-4288.2011.04.006 |

| [5] |

付忠广, 张辉. 电厂燃气轮机概论[M]. 北京: 机械工业出版社, 2014: 227-228.

|

| [6] |

曲文浩. 燃气轮机转速传感器断路故障分析[J]. 机械研究与应用, 2015, 2(28): 150-151. QU Wen-hao. Failure analysis on speed sensor circuit of the gas turbine[J]. Mechanical Research & Application, 2015, 2(28): 150-151. |

| [7] |

贺星, 刘永葆, 赵雄飞. 基于进化神经网络的压气机结垢性能退化评估[J]. 航空发动机, 2012, 38(2): 41-45. HE Xing, LIU Yong-bao, ZHAO Xiong-fei. Performance deterioration evaluation of compressor fouling based on evolving neural network[J]. Aero Engine, 2012, 38(2): 41-45. DOI:10.3969/j.issn.1672-3147.2012.02.011 |

| [8] |

房友龙, 刘东风, 刘永葆, 等. 燃气轮机结垢性能退化特征提取和剩余寿命预测[J]. 海军工程大学学报, 2018, 30(2): 100-104. FANG You-long, LIU Dong-feng, LIU Yong-bao, et al. Ondegradation feature extraction and remaining use fullife prognostic of gas tubine engine under fouling[J]. Journal of Naval University of Engineering, 2018, 30(2): 100-104. |

| [9] |

贺星, 刘永葆, 余又红. 压气机结垢气动热力特性数值分析[J]. 海军工程大学学报, 2014, 26(4): 110-112. HE Xing, LIU Yong-bao, YU You-hong. Numerical analysis of aero thermodynamic performance of compressor with fouling[J]. Journal of Naval University of Engineering, 2014, 26(4): 110-112. |

2019, Vol. 41

2019, Vol. 41