2. 大连船舶重工集团 设计研究院,辽宁 大连 116000

2. Dalian Shipbuilding Industry Engineering and Research Institute Co., Ltd, Dalian 116000, China

大型起重平台作为不可缺少的工程船舶,近几十年来有了长足的发展,全球海上重型起重机一直处于供不应求状态[1-2]。起重平台在吊运作业时产生巨大的倾覆力矩,为了使平台的倾角处于安全状态,此类平台须设计快速调载系统[3]。该系统根据平台的作业条件需要,快速调配调载舱和压载舱的入水和排水,该系统通常应在20~40 min内调配6 000~10 000 m3的压载水,此过程必然会有调载阀的开闭操作,而调载水管路,短则十几米,长则上百米,系统中会存在较为明显的水锤压力问题。为了保证管路和设备的安全,避免由于水锤压力带来的破坏,对此系统的重点位置进行水锤分析,并找到适用于该系统的降低水锤压力的方法。

杨文林等[4]对深水半潜平台压载水系统进行了水锤载荷动态分析,通过理论计算得出水锤压力作为加载,计算出动静态组合工况下管系的最大应力;孙玉东等[5]以特征线分析方法为基础,研究管路在水锤冲击下考虑泊松耦合时流体和结构的瞬态响应,从管道设计角度,提出了对于实际管路设计和水锤防护有益的结论。顾赘等[6-7]分析了大型串联增压泵站各级泵站失电状态的水锤特点,提出不关水泵出口缓闭止回阀和采用单向调压塔来作为消除水锤的防护方案。李斌等[8]通过瞬态仿真分析,对船舶泵阀移水系统水锤抑制方法进行了研究。

目前,关于水锤压力载荷的理论分析已趋于成熟,但对于海洋工程管路中的水锤压力及抑制较小的措施研究较少。本文以半潜起重平台的快速调载系统的水锤压力为研究对象,开展对阀门的关闭操作进行讨论分析及对比,并通过瞬态仿真分析进行验证,总结适用于该系统降低水锤压力载荷的操作要点,对于此类平台的调载系统工程化设计具有参考意义。

1 水锤压力的计算快速调载系统中的水锤是管道瞬变流中的一种压力波,当管道流量发生变化时,如阀门的启闭操作,会导致流速的瞬态变化,阀前阀后即产生了水锤压力。水锤压力作用于管道,过大时会导致管道的破坏。水锤的压力在扰动处的压力变化最大,其值可由Joukowsky方程得到[9]:

| $\Delta P = {10^{ - 6}}\rho \alpha \Delta V\text{。}$ | (1) |

式中:

压力波波速基于儒柯夫斯基公式推导出:

| $\alpha = {10^3} \times \sqrt {\frac{K}{{{c_1}\rho }}} \frac{1}{{\sqrt {1 + \frac{{KD}}{{Et}}} }}\text{。}$ | (2) |

式中:

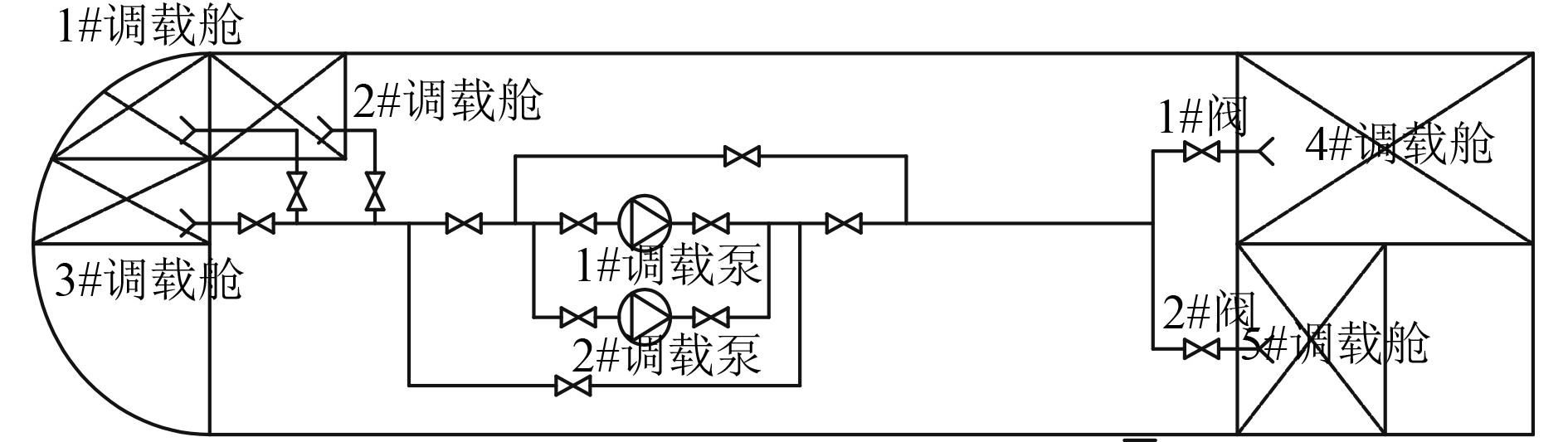

某半潜起重平台的快速调载系统原理图如图1所示。按照规范及设计经验要求,直管的管道流速通常为3 m/s,材料为镀锌钢管,主管和支管尺寸分别为sch 20的32 in和24 in。

|

图 1 快速调载系统原理图 Fig. 1 Schematic of anti heeling system |

作业工况为双吊180°作业,需要对布置在浮体里的调载舱进行调载,如表1所示。

|

|

表 1 快速调载情况 Tab.1 Conditions of anti heeling |

配备调载泵的工作能力为3000m3@4bar,单侧浮体单向调解配备2台泵,双侧浮体双向共配置8台调载泵,根据表1的调载量,调载时间约为33 min,满足作业要求,也满足DNVGL-OS-D101中3 h的压载排空要求。

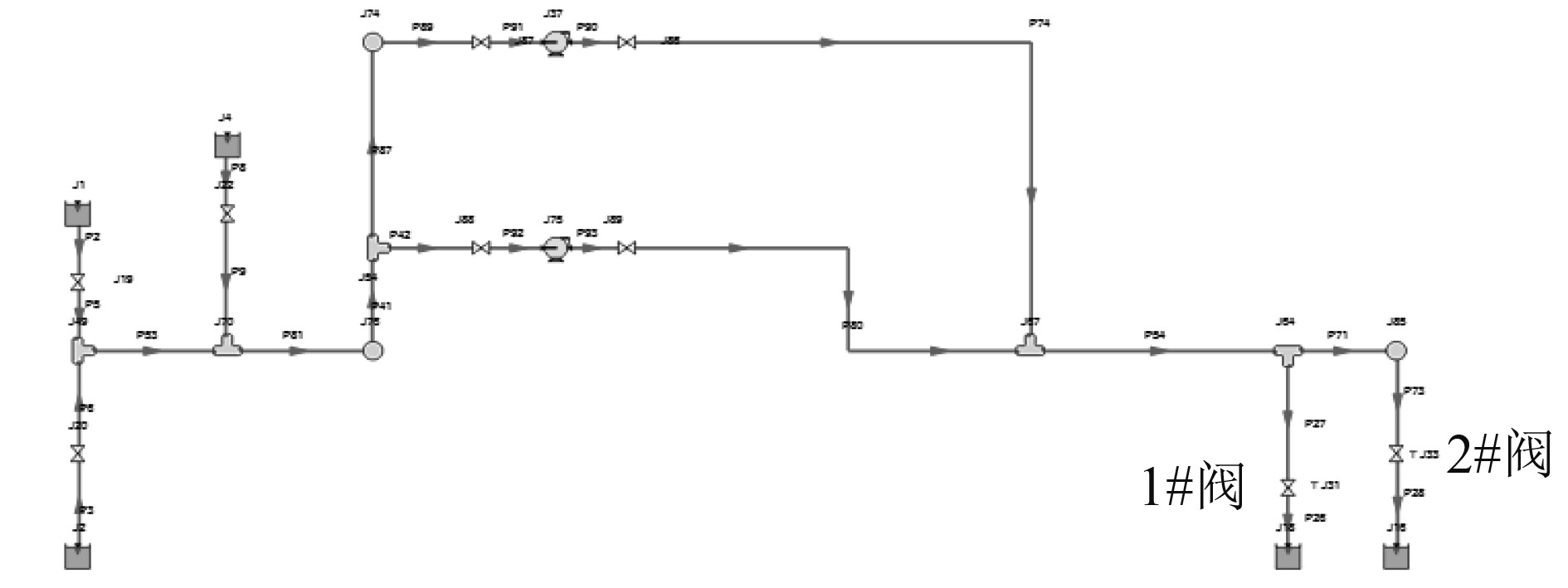

2.2 仿真分析快速调载系统的基本构成单元为单侧浮体单向调载系统,引入专业水锤分析软件AFT IMPLUSE进行仿真分析,建立左弦起吊调载模型如图2所示。

|

图 2 快速调载系统模型 Fig. 2 Model of anti heeling system |

根据规范要求,调载舱均应设置透气管,则设定DYBWP1~5舱的背压为1 atm,计算出波速为1182.20 m/s。

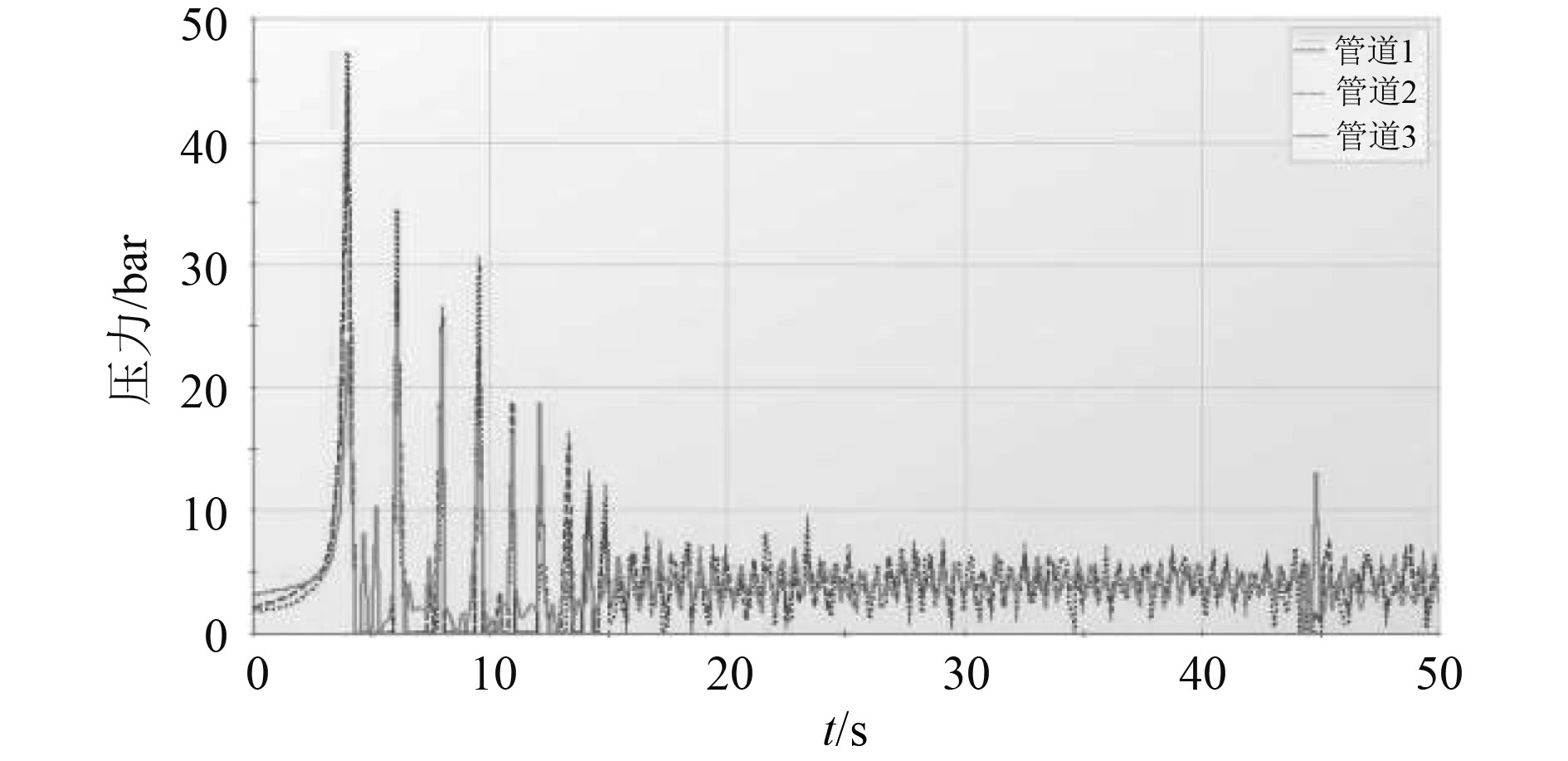

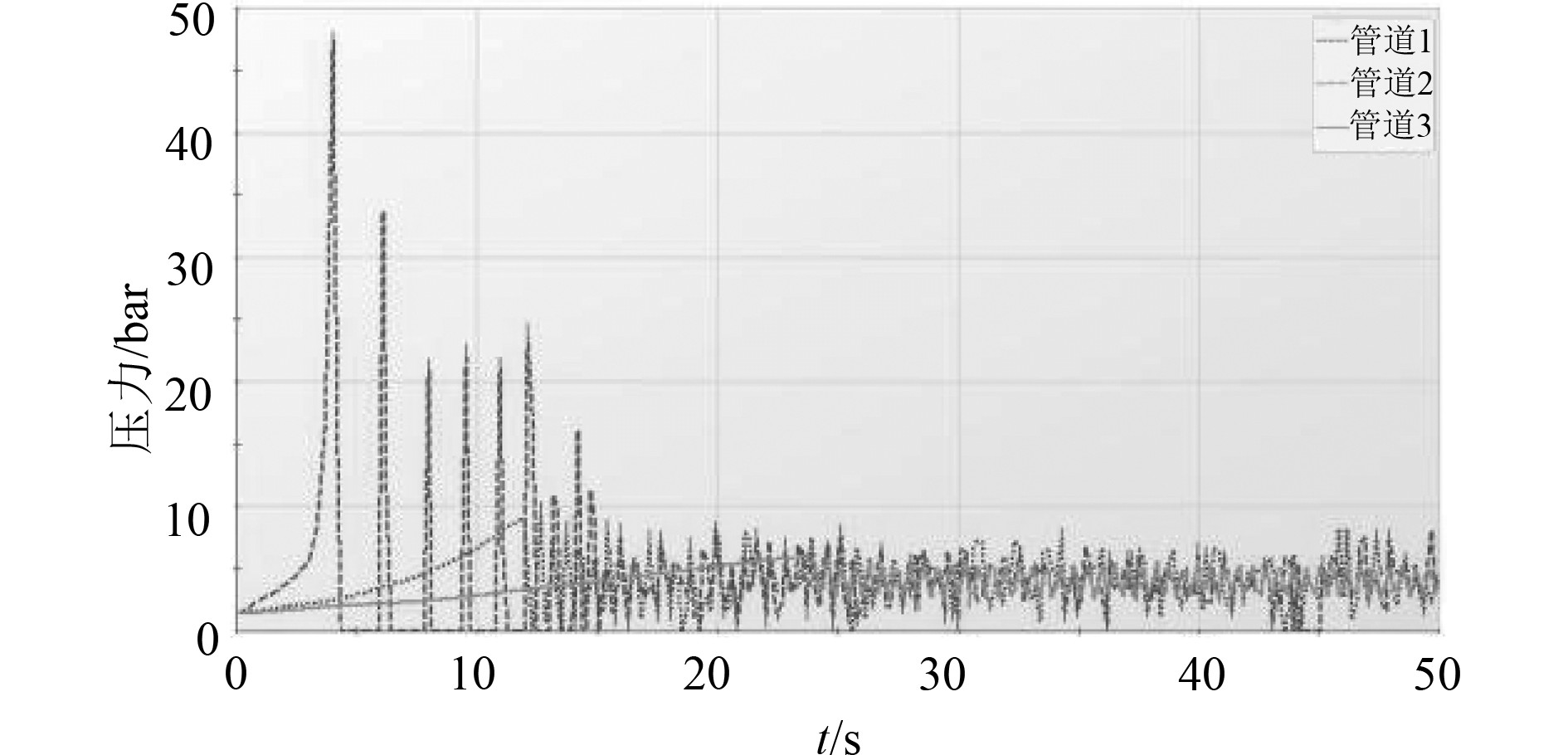

2.2.1 关阀时间对水锤压力的影响分析在上述的输入条件基础上,设定仿真时间为50 s进行仿真,同时打开1#阀和2#阀,工况1设定1#阀和2#阀的关阀时间为分别4 s,工况2设定1#阀和2#阀的关阀时间分别为12 s,工况3设定1#阀和2#阀的关阀时间分别为24 s。

如图3所示,以管路三通或者弯头为节点,离阀门越远的管道,水锤压力越小。1#阀阀前管道的工作压力为4 bar,当关阀时间为4 s时,阀前管道的压力峰值为47.38 bar;当关阀时间为12 s时,阀前管道的压力峰值为12.76 bar;当关阀时间为24 s时,阀前管道的压力峰值为5.90 bar。如图4所示,当关阀时间为4 s时,阀前管道的压力峰值为46.92 bar;当关阀时间为12 s时,阀前管道的压力峰值为9.14 bar;当关阀时间为24 s时,阀前管道的压力峰值为5.88 bar。由图3和图4可知,过短的阀门关闭时间会造成阀前管道压力即水锤压力的骤增,最大可增至十余倍,持续时间约为10 s,此时由于水锤压力过大,可能会造成管道及管路附件的损坏和震荡。随着关阀时间的增加,水锤压力降低较为显著,且震荡的发生时间随之延长,是有效降低水锤压力的方法,较为合适的关阀时间推荐为“1寸1秒”。

|

图 3 关阀时间对1#阀阀前压力的影响 Fig. 3 Impact of valve closure time on water hammer pressure of front 1# valve |

|

图 5 管道不同位置的水锤压力 Fig. 5 Water hammer pressures of different positions of pipeline |

|

图 4 关阀时间对2#阀阀前水锤压力的影响 Fig. 4 Impact of valve closure time on water hammer pressure of front 2# valve |

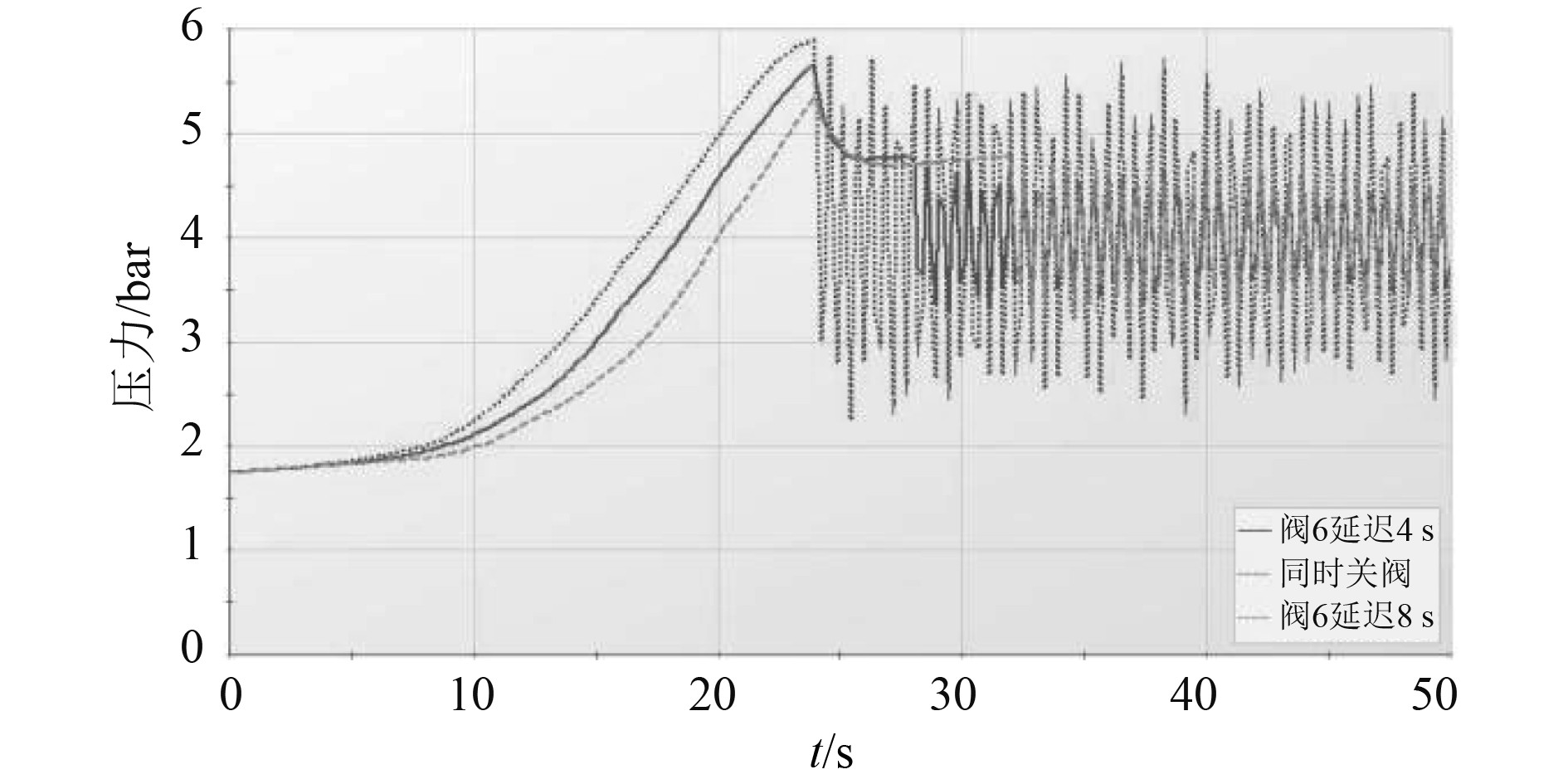

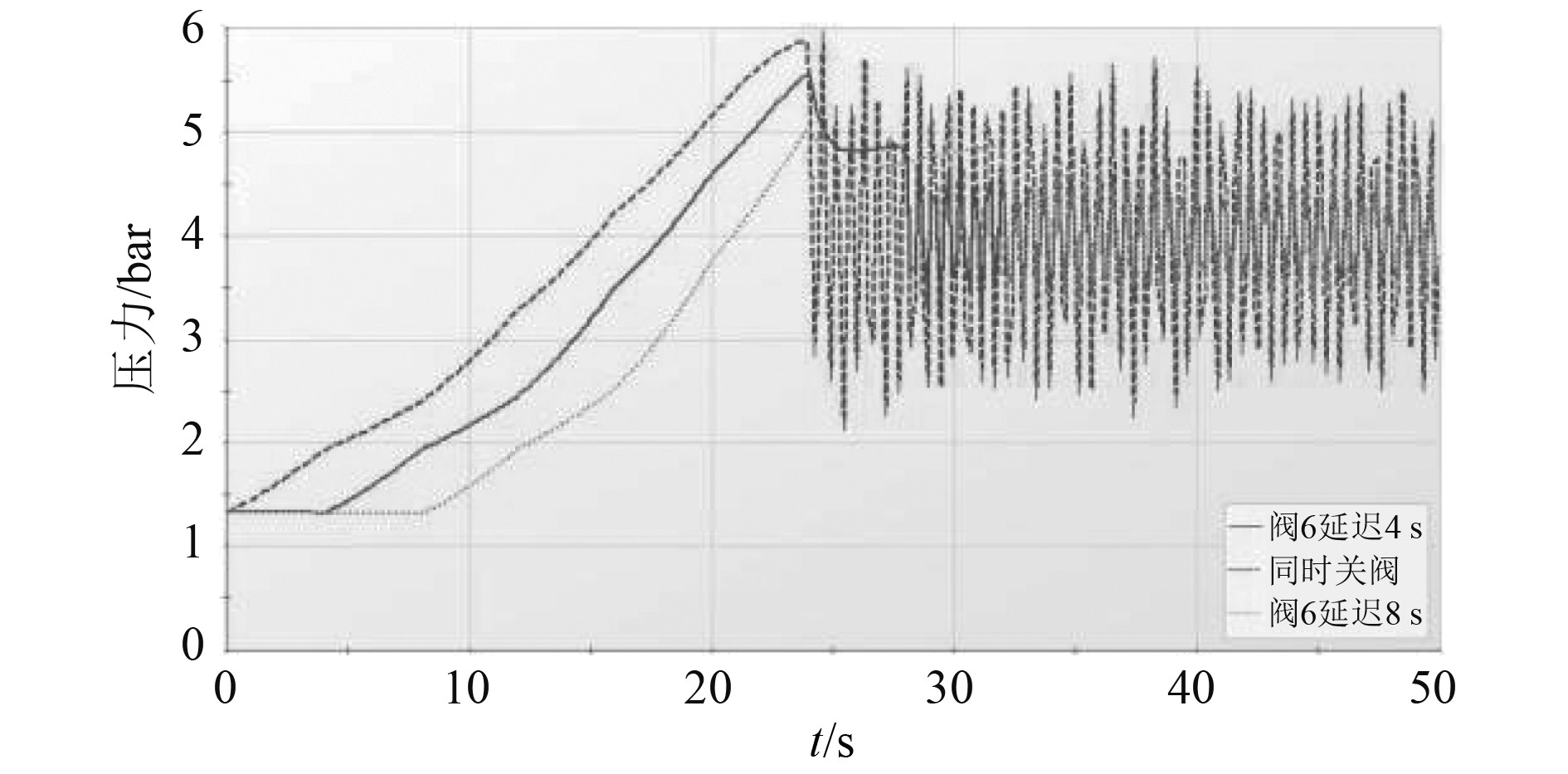

在阀门操作时,1#阀和2#阀的关阀可以是非同步进行的。设定仿真时间为50 s进行仿真,此时1#阀和2#阀并不同时关闭,工况1中2#阀较1#阀延迟4 s关阀,工况2中2#阀较1#阀延迟8 s关阀。计算结果如图6和图7所示。

|

图 6 非同步关阀对1#阀阀前水锤压力的影响 Fig. 6 Impact of asynchronous closure on water hammer pressure of front 1# valve |

|

图 7 非同步关阀对2#阀阀前水锤压力的影响 Fig. 7 Impact of asynchronous closure on water hammer pressure of front 2# valve |

由图6和图7可知,工作压力为4 bar,当阀门同时关闭时(关阀时间为24 s),1#阀和2#阀阀前的管道压力峰值分别为5.90 bar和5.88 bar,均方根分别为3.81 bar和3.93 bar,均方差为1.28和1.26。2#阀延迟4 s关闭时,且关阀时间均为24 s时,1#阀和2#阀阀前的管道压力峰值分别为5.66 bar和5.60 bar,均方根分别为3.73 bar和3.72 bar,均方差为1.12和1.20;2#阀延迟8 s关闭时,1#阀和2#阀阀前的管道压力峰值分别为5.33 bar和5.04 bar,均方根分别为3.67 bar和3.55 bar,均方差为1.11和1.19。综上可知,在每个阀门关闭时间相同的前提下,非同步关阀可以在一定程度上减小水锤压力,且随着时差的增大,水锤压力减小,对管道的冲击也更小。

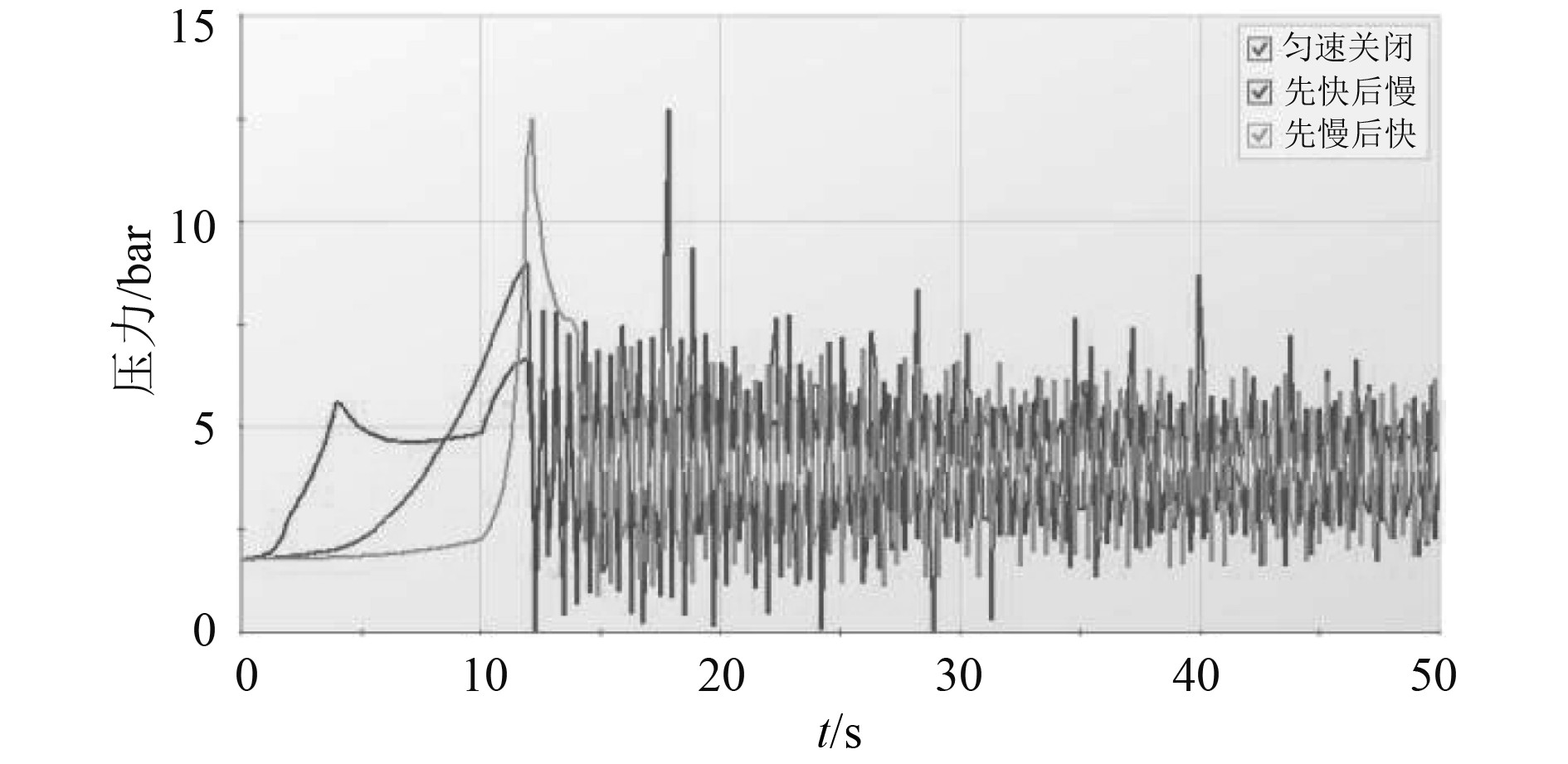

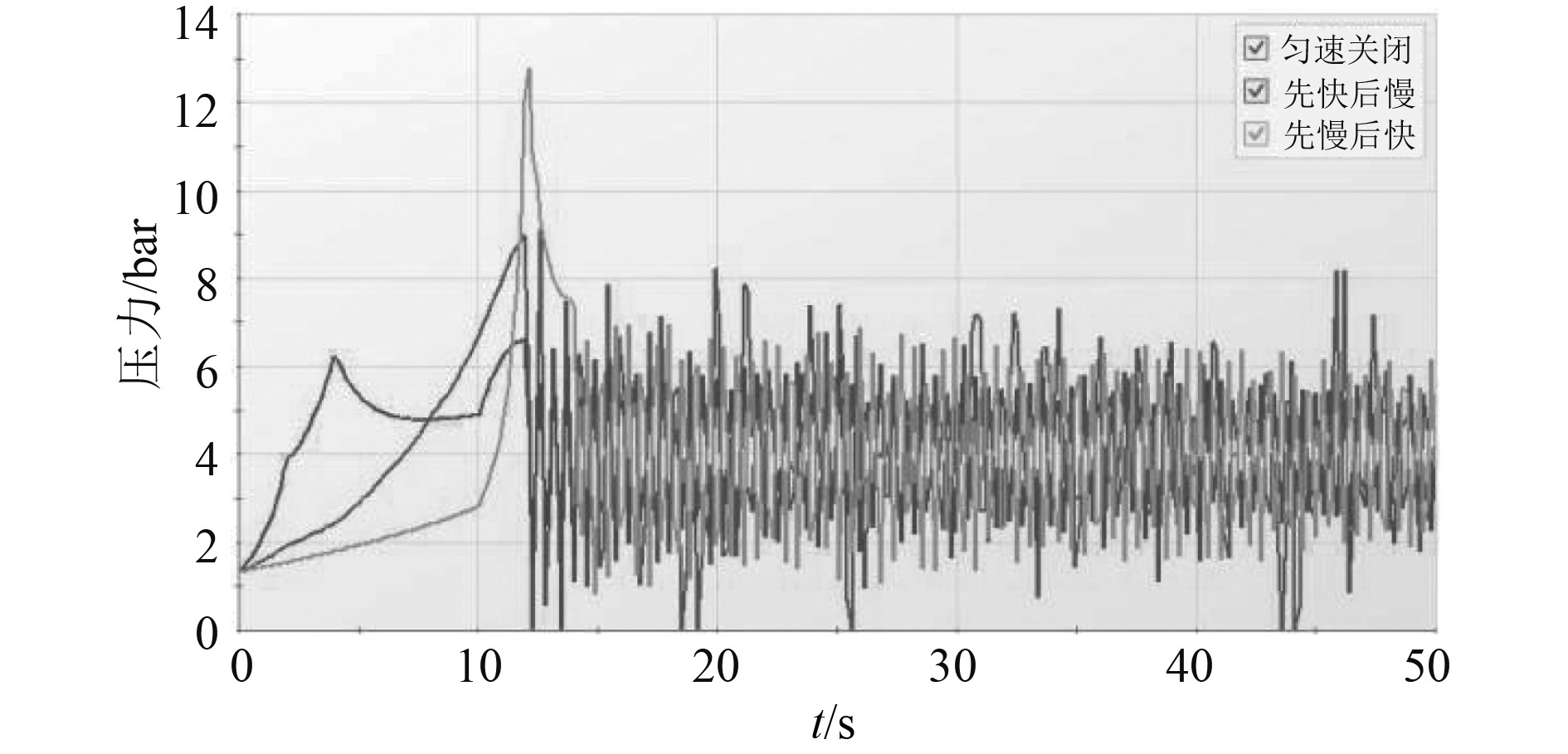

2.2.3 关阀速度变化对水锤压力的影响分析阀门的关闭通常为匀速关闭,但在阀门操作时,也可根据需要设定“先快关、后慢关”或者“先慢关、后快关”的非线性阀门关闭动作。设定仿真时间为50 s进行仿真,设定1#阀和2#阀关闭工作相同,工况12#阀和1#阀匀速关闭,关闭时间为12 s;工况22#阀和1#阀在前4 s内关闭至20%Cv,8 s内从20%Cv至完全关闭;工况32#阀和1#阀在前8 s内缓慢关闭至60%Cv,4 s内从60%Cv至完全关闭。计算结果如图8和图9所示。

|

图 8 关阀速度变化对1#阀阀前水锤压力的影响 Fig. 8 Impact of valve closure speed variation on water hammer pressure of front 1# valve |

|

图 9 关阀速度变化对2#阀阀前水锤压力的影响 Fig. 9 Impact of valve closure speed variation on water hammer pressure of front 2# valve |

由图8和图9可知,工作压力为4 bar,匀速关闭时1#阀和2#阀阀前的管道压力峰值分别为12.76 bar和9.14 bar,均方根分别为4.59 bar和4.57 bar,“先快后慢”1#阀和2#阀阀前的管道压力峰值分别为6.64 bar和6.61 bar,均方根分别为4.31 bar和4.38 bar,“先慢后快”1#阀和2#阀阀前的管道压力峰值分别为12.51 bar和12.81 bar,均方根分别为4.37 bar和4.41 bar。综上可知,与匀速关阀操作相比,“先快后慢”非线性关阀操作能够较为明显的抑制水锤压力,“先慢后快”的关阀操作对抑制水锤压力的作用不明显。

3 结 语本文重点从阀门关闭操作对半潜起重平台的快速调载系统的水锤压力进行研究,得出以下结论:

1)在快速调载系统中,过短的阀门关闭时间会造成阀前管道压力即水锤压力的骤增,随着关阀时间的增加,水锤压力降低较为显著,且震荡的发生时间随之延长,是有效降低水锤压力的方法,较为合适的关阀时间推荐为“1寸1秒”。以管路三通或者弯头为节点,离阀门越远的管道,水锤压力越小。

2)在每个阀门关闭时间相同的前提下,非同步关阀可以在一定程度上减小水锤压力,且随着时差的增大,水锤压力减小,对管道的冲击也更小。

3)与匀速关阀操作相比,“先快后慢”非线性关阀操作能够较为明显的抑制水锤压力,“先慢后快”的关阀操作对抑制水锤压力的作用不明显。

| [1] |

钟文军, 刘菊娥, 王琮. 大型回转起重船技术特点与发展研究[J]. 船舶与海洋工程, 2012(1): 69-75. DOI:10.3969/j.issn.1005-9962.2012.01.011 |

| [2] |

孙鲁闽. 我国海上起重打捞作业及其基础装备大型起重船的发展[J]. 船舶工程, 2013, 35(1): 5-12. |

| [3] |

陈雷, 李含苹. 超大型起重船压载调载系统研究设计[J]. 船舶, 2010, 2(1): 34-38. DOI:10.3969/j.issn.1674-5949.2010.01.007 |

| [4] |

杨文林, 王超. 深水半潜平台压载水系统水锤载荷动态分析[J]. 舰船科学技术, 2013, 45(5): 95-98. DOI:10.3404/j.issn.1672-7649.2013.05.022 |

| [5] |

孙玉东, 刘忠族, 刘建湖等. 水锤冲击时管路系统流固耦合相应的特征线分析方法研究[J]. 船舶力学, 2005, 9(4): 130-137. DOI:10.3969/j.issn.1007-7294.2005.04.018 |

| [6] |

顾赘. 大型串联增压泵站的水锤分析及防护措施研究[J]. 给水排水, 2010, 36(8): 50-52. DOI:10.3969/j.issn.1002-8471.2010.08.012 |

| [7] |

龙侠义. 输配水管线水锤数值模拟与防护措施研究[M]. 重庆大学, 2013.

|

| [8] |

李斌, 蔡标华, 俞健等. 船舶泵阀移水系统水锤抑制方法研究[J]. 舰船科学技术, 2017, 39(1): 96-103. DOI:10.3404/j.issn.1672-7619.2017.01.019 |

| [9] |

JOUKWSKI N E. M. Imperial academy Soc. of st[J]. Petersburg, 1898(5). (in Russian translated by O. simin, Proc. Amer. Water works Assoc. 1904, 24: 341-342).

|

2019, Vol. 41

2019, Vol. 41