2. 江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003

2. School of Naval Architecture and Ocean Engineering, Jiangsu University of Science and Technology, Zhenjiang 212003, China

折叠式夹层板重量轻、比强高、抗冲击性能优良,具有防振、防火、耐腐蚀等优点,结构焊缝少,预制程度高,适合模块化制造。目前已作为轻型结构在航空、航天、飞机、汽车、桥梁等领域得到了广泛应用[1 – 4]。夹层板在船舶结构中使用不仅可以有效解决常规船体结构设计中的瓶颈问题,同时也可以提高舰船抗冲击性能,提高舰船设计水平。因此,近些年来各国海军、船级社、科研院所等已陆续开展了夹层板制造、性能、设计等方面的研究工作[1 – 3, 5 – 7],目的在于设计出性能优良、成本低廉、更可靠、更安全的船舶结构。目前国内外的学者对金属基折叠式夹层板的研究更多地关注于夹层板本身的力学性能,研究对象更多侧重于夹层板梁单元、板格单元[8 – 13]。但要实现夹层板在实际舰船中的应用,除了夹层板本身力学性能的研究外,亟需解决夹层板与夹层板之间有效连接过渡的问题。由于国外研究成果保密等原因,折叠式夹层板结构实际制造加工、夹层板实船应用方面公开的研究成果及应用实例相对较少[3, 5, 7, 15],因此在舰船结构设计中如何解决夹层板连接问题已经成为一项迫在眉睫的工作。

本文基于多年来在夹层板方面取得的研究成果[8 – 9, 12, 16 – 18],首先提出U型折叠式夹层板面内连接结构设计原则及方法,然后提出4种折叠式夹层板面内连接结构初步设计方案,并基于此开展夹层板面内连接结构初步设计、优化设计研究,为折叠式夹层板在实际舰船结构中的应用提供研究依据和技术指导。

1 夹层板连接结构设计原则夹层板连接结构设计应遵循以下基本原则:

1)连接结构设计的尺寸和连接对象的尺寸应相互协调,避免出现结构尺寸差距较大、尺寸不协调的情况;

2)连接结构应能够保证连接对象之间的有效连接,即连接结构的设计要实现将2个或多个连接对象连为一体的功能,应能够有效传递连接区域的载荷,不降低连接对象的强度和刚度;

3)连接结构的设计应最大限度地降低连接部位的应力集中程度,保证连接部位应力有效过渡,避免因连接结构的存在而出现较明显的应力突变、变形不协调;

4)连接结构的设计应保证结构整体受到破坏载荷作用时,连接结构的失效破坏不早于连接对象;

5)连接结构的设计应在满足连接作用及强度、刚度、应力集中等要求的前提下,根据最小重量的原则开展结构优化设计;

6)连接结构的设计应最大限度地减少焊缝数目、提高预制程度、降低施工难度及制造成本;

7)连接结构介于连接对象之间,不影响结构平整度,避免较大程度地影响舱容。

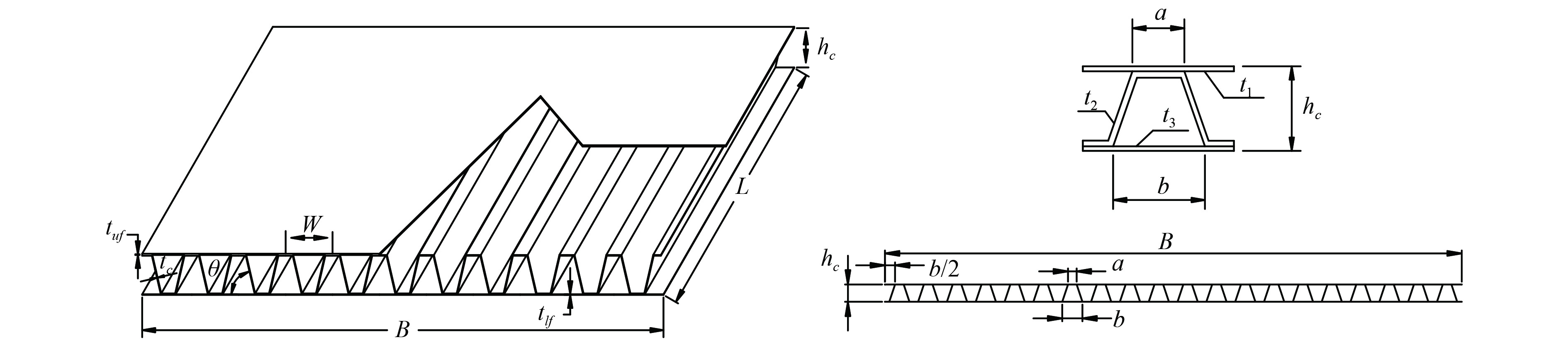

2 面内连接结构概念设计根据连接对象的结构特点,开展面内连接结构形式多方案概念设计,应严格遵循设计原则中第6和第7两条工艺原则,使连接结构焊缝数目少、预制程度高、制造工艺简单,尽量降低装配作业难度、复杂程度、误差要求、结构变形,减少装配作业后结构边界处理的工作难度,提高结构平整度。本文以U型折叠式夹层板(简称U_50_A)为对象开展夹层板面内连接结构设计方法研究,结构尺寸如图1所示。其中L=1.95 m;B=2 m;hc=50 mm;t=1 mm(上面板厚度tuf、夹芯层厚度tc、下面板厚度tlf均为1 mm);夹层板单元中面板板格短边宽度a=34 mm,面板板格长边宽度b=66 mm;质量m=113.19 kg。定义夹芯单元的长度方向即焊缝方向为纵向,垂直于焊缝的方向为横向。

|

图 1 U型折叠式夹层板板格结构 Fig. 1 U type-core sandwich panel |

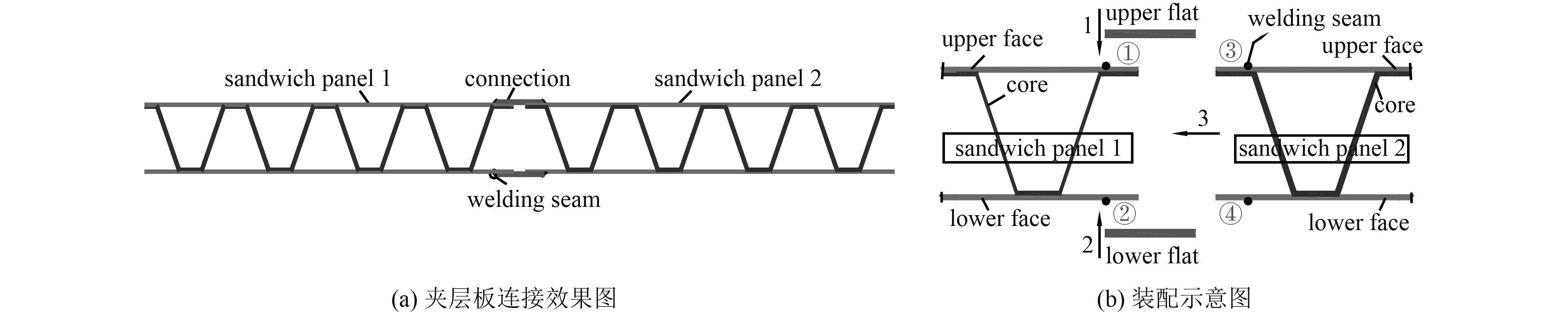

本文提出4种夹层板面内横向连接结构的概念设计方案如下:

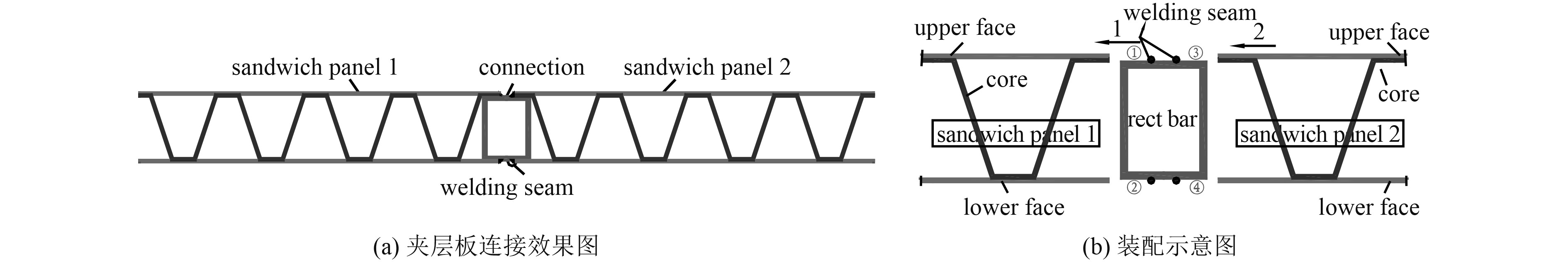

PCCTT01,连接结构为上、下2条扁钢,分别通过搭接焊接工艺连接于两夹层板的上、下面板,如图2(a)所示;扁钢宽度不宜太大,但应能够保证上、下面板的连接并有效传递载荷,详细的装配示意图如图2(b)所示。

|

图 2 PCCTT01概念设计方案 Fig. 2 The concept design of PCCTT01 |

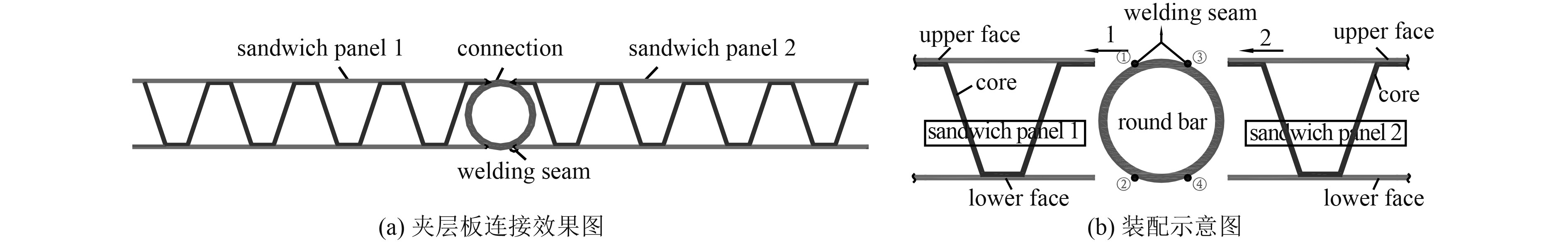

PCCTT02,连接结构为嵌入在两夹层板内部的一根矩形钢,如图3(a)所示。矩形钢截面高度应能保证其正好嵌入夹层板内部,截面宽度应不明显影响夹芯结构压皱变形,详细的装配示意图见图3(b)所示。

|

图 3 PCCTT02概念设计方案 Fig. 3 The concept design of PCCTT02 |

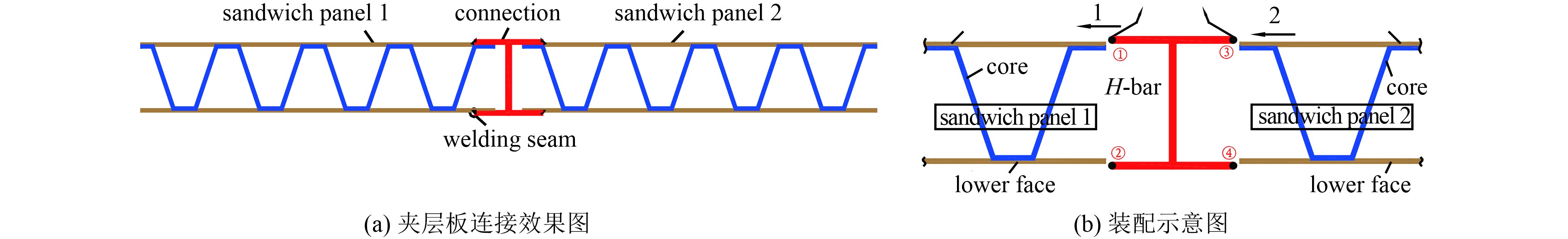

PCCTT03,连接结构为1根对称嵌入于两夹层板内部的圆钢,如图4(a)所示。具体装配示意图如图4(b)所示。

|

图 4 PCCTT03概念设计方案 Fig. 4 The concept design of PCCTT03 |

PCCTT04,连接结构仍为1根工字钢,与PCCTT06方案的区别在于工字钢上、下面板位于夹层板上、下面板外侧,即夹层板嵌入在工字钢上、下面板之间,便于施焊操作,如图5(a)所示。具体装配示意图如图5(b)所示。

|

图 5 PCCTT04概念设计方案 Fig. 5 The concept design of PCCTT04 |

基于面内连接结构概念设计方案,开展连接结构尺寸初步设计。在综合考虑连接对象结构尺寸、连接型式、结构协调性、舱容影响程度等多方面因素的基础上,基于概念设计的多方案确定连接结构尺寸的初步设计方案,并通过静强度和稳定性的基本力学性能分析确定各初步设计方案的合理性。

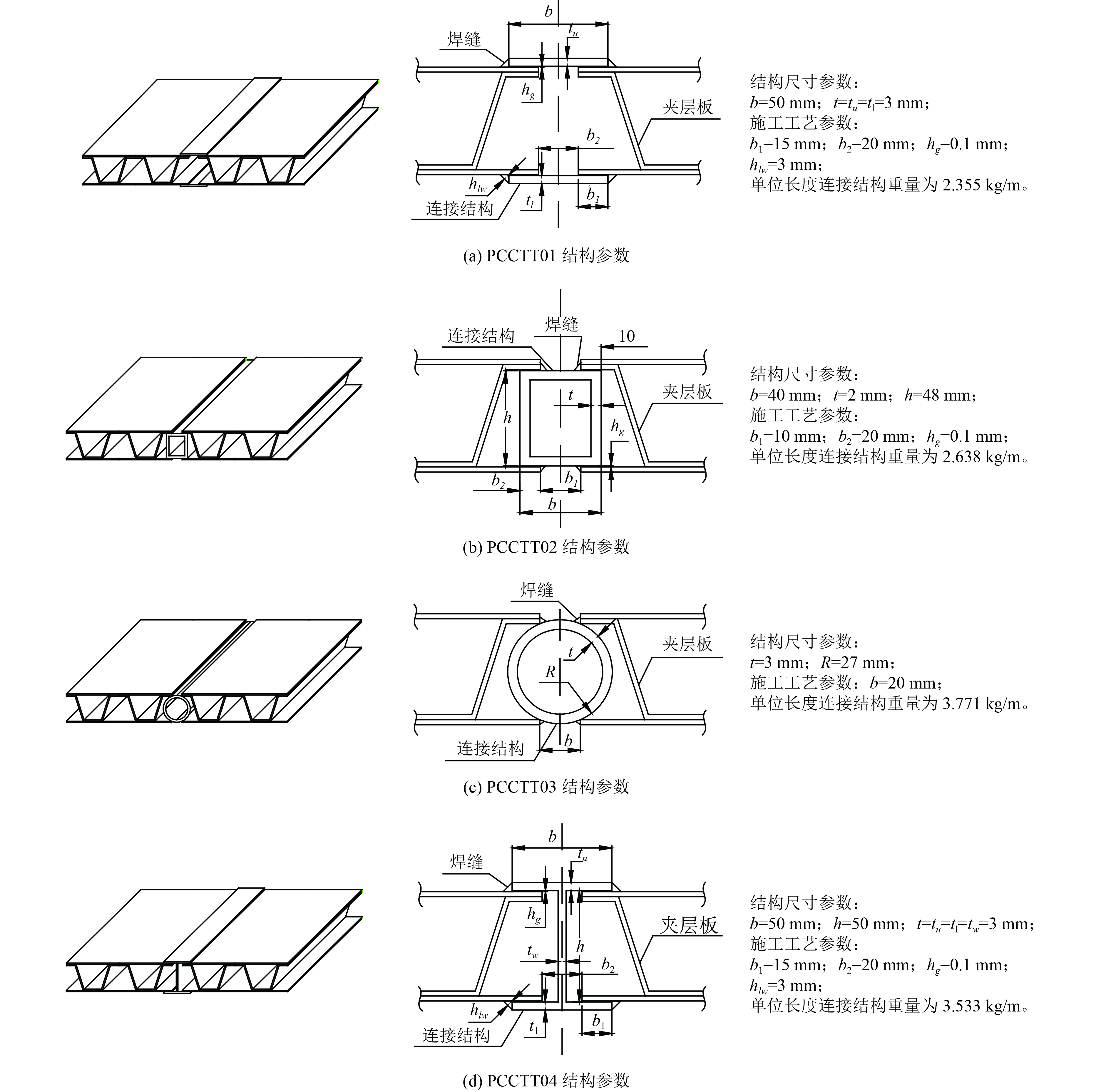

3.1 面内连接结构尺寸初步设计方案根据U型折叠式夹层板的结构尺寸,遵循连接结构设计原则开展面内连接结构尺寸初步设计,4种夹层板面内连接结构的初步设计方案如图6所示。

|

图 6 夹层板面内横向连接结构初步设计方案 Fig. 6 The preliminary design of transverse connection in plane |

本文将面内连接结构和夹层板组成的结构称为夹层船体结构。夹层船体结构表现的力学性能与单一夹层板结构相同,主要包括:静强度;横向稳定性;纵向稳定性;横向极限抗压能力;纵向极限抗压能力;横向极限抗弯能力;纵向极限抗弯能力。基于本文作者前期研究成果[18],利用大型非线性软件Abaqus分别研究各面内横向连接结构的静强度、稳定性及极限强度等各项力学性能,并与同尺寸的夹层板结构(U_50_A)进行对比,确定各连接结构初步设计方案的合理性。

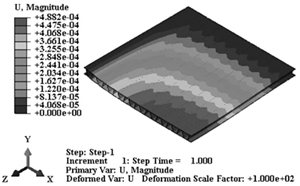

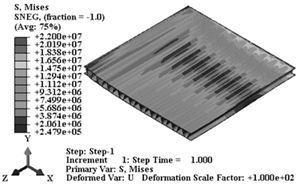

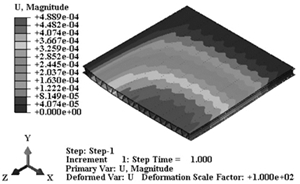

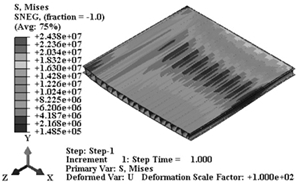

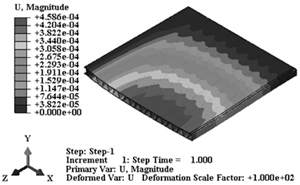

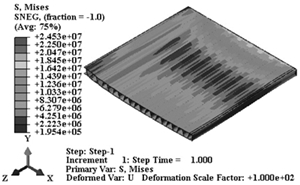

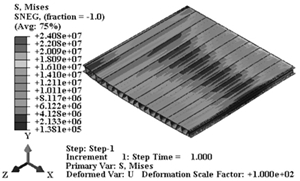

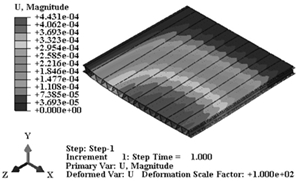

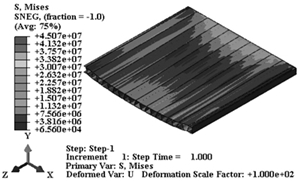

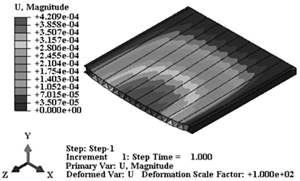

3.2.1 静强度夹层船体结构与同尺寸夹层板结构静强度的计算结果对比如表1所示。

|

|

表 1 静强度计算变形、应力云图结果对比 Tab.1 The deformation and stress graphs of static strength results |

根据计算结果可以看出:

4个夹层船体结构与同尺寸夹层板结构的应力值及变形量基本相当,最大应力均在最外层夹芯单元与面板连接处,结构最大变形的位置有所变化,连接结构的存在提高了夹层船体结构中间区域的刚度,使得结构最大变形出现在连接对象的中间区域,而不是出现在夹层船体结构整体的中心区域,满足实际情况。夹层船体结构连接区域应力仅有13 MPa左右,连接结构应力仅为10 MPa左右,连接结构的存在使得连接对象之间应力得到较好的过渡,连接区域夹层板结构应力与连接结构应力相当,并未出现明显应力集中现象,结构整体变形协调,4种连接结构初步设计方案合理。

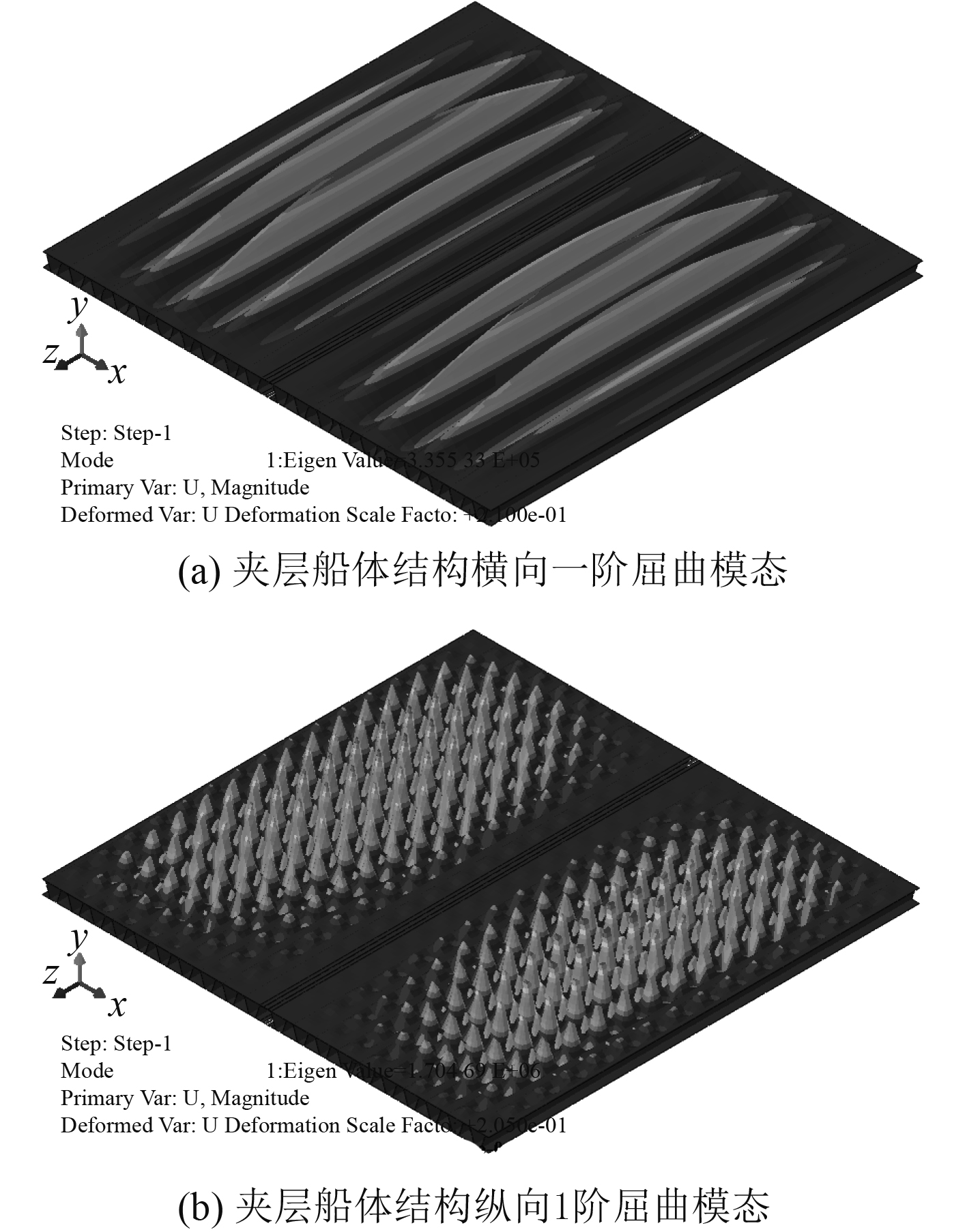

3.2.2 稳定性夹层船体结构横向、纵向1阶屈曲模态如图7所示。表2为夹层板及夹层船体结构1阶屈曲模态所对应的横向、纵向的临界力。

|

图 7 夹层船体结构(PCCTT01)1阶屈曲模态 Fig. 7 The buckling mode of sandwich panel |

|

|

表 2 各结构一阶屈曲模态对应的临界力 Tab.2 The critical force of buckling mode of every structure |

根据计算结果可以看出:夹层船体结构横向、纵向屈曲模态结果合理,与同尺寸夹层板结构进行相比,横向、纵向临界力有一定程度的变化。其中PCCTT02的横向临界力降低比较多,其他3种方案横向临界力影响不大。4种夹层船体结构纵向临界力相当,与同尺寸夹层板结构相比都有所降低。

从面内连接结构初步设计方案的静强度和稳定性的基本力学性能分析结果可以看出,4种夹层板面内连接结构的初步设计方案合理可行,4种夹层船体结构的变形、应力分布、横向和纵向屈曲模态合理,变形和应力指标均与同尺寸夹层板结构相当,横向和纵向临界力与同尺寸夹层板结构相比差异不同,因此各夹层板面内连接结构还需进一步优化确定最优方案。

4 面内连接结构尺寸优化设计基于面内连接结构的初步设计方案,选取结构尺寸中对力学性能影响较大的主要参数作为变量,开展面内连接结构多方案尺寸优化设计。基于数值分析方法,依托结构重量、静强度、稳定性等多个指标,采用优化方法开展综合评估,确定各连接结构的尺寸优化设计方案。

4.1 面内连接结构尺寸优化设计方案基于面内连接结构尺寸初步设计方案,仅考虑连接结构尺寸参数对夹层船体结构力学性能的影响,对各结构尺寸参数中对力学性能影响较大的参数各选取3个水平组合作为尺寸优化设计方案。具体尺寸优化设计方案及重量指标如表3所示。

|

|

表 3 面内连接结构尺寸优化设计方案 Tab.3 The size optimization design of connection in plane |

4种面内横向连接结构各尺寸优化设计方案对应的静强度计算结果如表4所示。可以看出,各夹层船体结构不同的结构尺寸方案对应的结构应力1和应力2均有一定的差别,即连接结构尺寸对夹层船体结构的静强度会产生一定程度的影响,因此结构尺寸优化分析中静强度的应力值、变形量可作为一个重要的评判指标。

|

|

表 4 夹层板面内横向连接结构静强度计算结果汇总表 Tab.4 The summary of static strength results of transverse connection in plane |

表5为横向连接结构各设计方案对应的夹层船体结构横向、纵向临界力。可以看到,同一面内连接结构不同尺寸设计方案对夹层船体结构临界力有一定的影响,部分结构尺寸参数对结构稳定性的影响较大;PCCTT02所有方案对应的夹层船体结构横向临界力都较小,说明该面内连接结构设计方案本身的横向稳定性比较差,不适宜用于主要承受横向轴向压力载荷的结构区域,但该结构能够较好地保证结构内外表面的平整度;PCCTT03,PCCTT04所有结构尺寸方案对应的夹层船体结构横向临界力大小基本不变。

|

|

表 5 各面内横向连接结构对应的横向、纵向临界力 Tab.5 The critical force of every transverse connection in plane |

基于结构重量、静强度应力值和变形量、横向和纵向临界力等基本的性能指标,采用综合评分优化方法筛选各面内连接结构的尺寸优化方案。其中综合评分法是对多指标一一测试后,按照具体情况确定评分标准,对这些指标进行综合评分,将多指标转化为单指标,从而得到多指标试验的结论[19]。

首先通过式(1)将结构重量、应力、变形、横向临界力、纵向临界力的计算结果转化为各自的隶属度:

| $\begin{split}{\text{指标隶属度}} =& \frac{{{\text{指标值}} - {\text{指标最小值}}}}{{{\text{指标最大值}} - {\text{指标最小值}}}}\;{\text{或}}\; =\\& \frac{{{\text{指标最大值}} - {\text{指标值}}}}{{{\text{指标最大值}} - {\text{指标最小值}}}}\text{。}\end{split}$ | (1) |

然后根据各项力学性能指标重要性的不同,确定各项指标的权重系数,然后根据式(2)采用加权求和得到基于结构重量、静强度及稳定性的综合性能指标为:

| ${F_1} = {\alpha _1} \cdot {f_1} + {\beta _1} \cdot {f_2} + {\gamma _1} \cdot {f_3} + {\zeta _1} \cdot {f_4}\text{,}$ | (2) |

| ${f_4} = \frac{{{f_{41}} + {f_{42}}}}{2}\text{。}$ | (3) |

式中:

应用式(1)和式(3)对各尺寸优化方案对应的重量、应力、变形、横向临界力、纵向临界力的结果指标隶属度计算,并采用式(2)计算各面内连接结构尺寸优化方案的综合性能指标F1。具体数据结果如表6 ~ 表9所列。

|

|

表 6 PCCTT01对应的夹层船体结构综合性能指标 Tab.6 The comprehensive property index of PCCTT01 |

|

|

表 7 PCCTT02对应的夹层船体结构综合性能指标 Tab.7 The comprehensive property index of PCCTT02 |

|

|

表 8 PCCTT03对应的夹层船体结构综合性能指标 Tab.8 The comprehensive property index of PCCTT03 |

|

|

表 9 PCCTT04对应的夹层船体结构综合性能指标 Tab.9 The comprehensive property index of PCCTT04 |

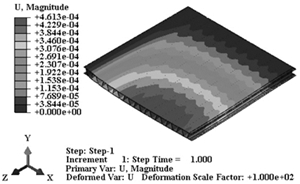

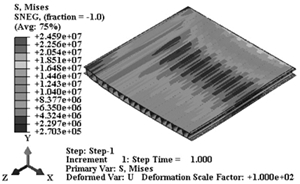

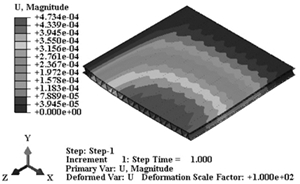

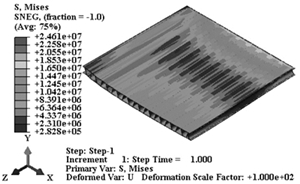

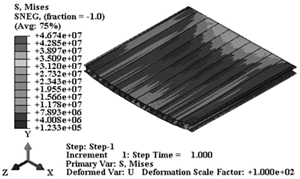

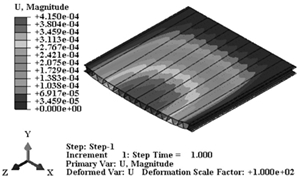

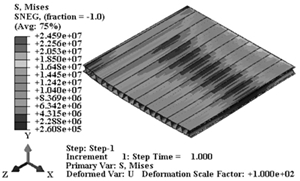

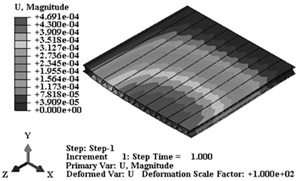

根据表6 ~ 表9的计算结果整理得出各面内连接结构的最优尺寸设计方案及相应应力、变形云图汇总如表10所列。

|

|

表 10 各面内连接结构最优尺寸设计方案及应力、变形云图 Tab.10 The optimal size design and stress and deformation graphs of connections in plane |

在面内连接结构尺寸优化设计的基础上,针对各面内连接结构尺寸优化方案开展连接结构形式优化设计,评估各连接结构尺寸优化方案的极限承载、抗弯能力,并基于重量、应力、应变、横向稳定性、横向极限承载能力、横向极限抗弯能力、纵向稳定性、纵向极限承载能力、纵向极限抗弯能力等多个性能指标,采用优化算法进行连接结构形式的综合评估,确定最优的连接结构设计方案。

5.1 极限强度对5.4节中综合评估优选出的各面内连接结构的尺寸优化方案PCCTT01-8,PCCTT02-6,PCCTT03-4,PCCTT04-8进行横向、纵向极限承载能力及极限抗弯能力分析。

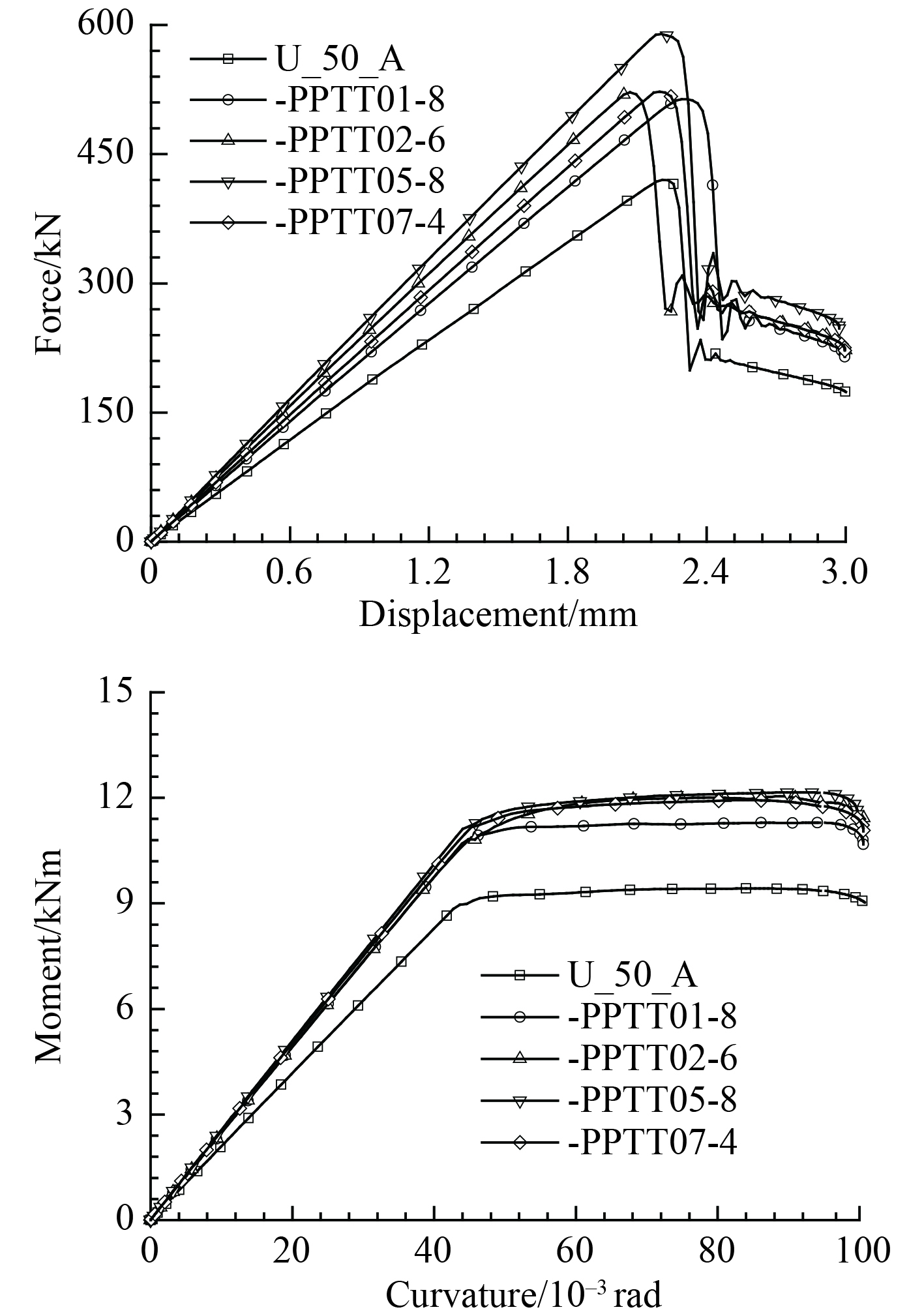

各面内横向连接结构的计算结果与同尺寸的夹层板结构对比研究,各连接结构的夹层船体结构横向、纵向极限承载和抗弯能力对应载荷-位移曲线和弯矩-曲率曲线如图8和图9所示,对应的极限状态的位移(曲率)和极限载荷(弯矩)如表11所示。

|

图 8 夹层船体结构横向板条 Fig. 8 The transverse beam of sandwich ship structure |

|

图 9 夹层船体结构纵向板条 Fig. 9 The longitudinal beam of sandwich ship structure |

|

|

表 11 极限强度计算结果汇总表 Tab.11 The summary of ultimate strength results |

根据计算结果可以看出,采用夹层板面内横向连接结构的夹层船体结构横向极限承载能力、极限抗弯能力与同尺寸夹层板结构相当;而且前者的纵向极限承载能力、极限抗弯能力均比后者大,主要原因在于沿纵向布置的横向连接结构提高增加了结构纵向的极限强度。

5.2 面内连接结构形式优化综合考虑结构重量、应力、变形、临界力、极限载荷、极限弯矩等因素,再次采用综合评分法在4个尺寸优化方案中优选夹层板面内连接结构最优设计方案。其中综合评分法计算的综合性能指标为:

| ${F_2} = {\alpha _2} \cdot {f_1} + {\beta _2} \cdot {f_2} + {\gamma _2} \cdot {f_3} + {\zeta _2} \cdot {f_4} + {\lambda _2} \cdot {f_5}\text{,}$ | (4) |

| ${f_5} = \frac{{{f_{51}} + {f_{52}} + {f_{53}} + {f_{54}}}}{4}\text{。}$ | (5) |

式中:

用式(1)、式(3)和式(5)计算处理各性能指标的隶属度,并通过式(4)计算综合性能指标F2,具体如表12所示。

|

|

表 12 面内连接结构夹层船体结构综合性能指标 Tab.12 The comprehensive property index of transverse connections |

根据表12中的综合性能指标可以看出,从结构综合性能上评判,PCCTT01-8,PCCTT04-8两种方案性能基本相当,从结构重量、应力、变形角度考虑后者占据优势,从结构稳定性、极限承载能力、极限抗弯能力角度考虑前者占有优势。4种横向连接结构设计方案中,结构型式指标最大的是PCCTT02-6方案,PCCTT04-8方案对应的夹层船体结构综合性能指标最小。

6 结 语本文基于折叠式夹层板面内连接结构力学性能数值仿真分析技术,提出了面内连接结构设计原则,并系统研究了面内横向连接结构概念设计、初步设计、尺寸优化设计、形式优化设计方法,给出了最优的夹层板面内横向连接结构设计方案。本文主要结论如下:

1)提出了夹层板连接结构设计原则,可为夹层板连接结构的设计提供依据。

2)以U型折叠式夹层板为对象系统研究了夹层板面内连接结构优化设计方法,为夹层板连接结构优化设计提供技术支撑。具体包括:基于非力学性能的概念设计;确定初步设计方案并评估连接结构力学性能;基于重量、静强度、稳定性等多个指标采用综合评分法优化设计;基于极限承载能力的二次综合评分法优化设计。

3)基于夹层板连接结构设计原则和系统的优化设计方法,U型折叠式夹层板结构综合性能优秀的面内连接结构设计方案为PCCTT01-08,PCCTT04-08,推荐用于实际舰船结构设计。

4)基于夹层板连接结构优化设计方法确定的U型折叠式夹层板面内连接结构设计方案具有较好的连接能力和足够的刚度,能够有效传递载荷,保证夹层船体结构变形协调,不在连接区域产生应力集中现象;采用面内连接结构的夹层船体结构与同尺寸夹层板强度、刚度基本相当,连接结构具有足够的强度;面内横向连接结构增加了纵向稳定性、极限强度,对横向稳定性、极限强度影响较小。

5)综合评分方法中权重系数选取对结果会造成较大影响,合理的权重系数是决定综合评分法结果优劣的关键,对于实际工程问题应该根据具体工程背景选取合理的权重系数。船体结构复杂,船舶工作环境恶劣,施工的工艺、环境等都会影响结构的力学性能,不同型式的连接结构在船体结构中应用体现出的力学性能也不尽相同,因此除了综合考虑力学性能、结构重量外,还应考虑工作环境及施工技术等指标,综合评估选取夹层板连接型式。

| [1] |

岳灿甫, 吴始栋. 国外船用激光焊接波纹夹芯板的开发与应用[J]. 鱼雷技术, 2007, 15(4): 1-5. DOI:10.3969/j.issn.1673-1948.2007.04.002 |

| [2] |

NOURY P., HAYMAN B., McGEORGE D., et al. Lightweight construction for advanced shipbuilding-recent development[R]. The BONDSHIP and the SANDWICH European co-operative research projects, part of the 5th Framework, GROWTH, and the EUCLID RTP3.21 project, a European military research project.

|

| [3] |

STEFANICK K. M. Laser welded lightweight sandwich panel and fabrication and shipyard application[R]. Concurrent Technologies Corporation.

|

| [4] |

GALANIS K. Hull construction with composite materials for ships over 100m in length[D]. Massachusetts Institute of Technology, 2002–07.

|

| [5] |

CACCESE V, YORULMAZ S. Laser welded steel sandwich panel bridge deck development: finite element analysis and stake weld strength tests[R]. C2006-014-RPT-01, University of Maine, Department of Mechanical Engineering, 5711 Boardman Hall 212, Orono, ME, 04469–5711.

|

| [6] |

LR. Sandwich panel fabrication technology[S]. Lloyd's Register Quality Company. 2001.

|

| [7] |

JUKKA, TERO, OUTOKUMPU. A review in design and manufacturing of stainless steel sandwich panels[J]. Automotive, 2004(9): 21–24.

|

| [8] |

张延昌, 王自力, 张世联. 折叠式夹芯层结构耐撞性能研究[J]. 船舶力学, 2010, 14(1-2): 114-120. |

| [9] |

王果, 张延昌. Y型激光焊接夹层板抗爆性能分析[J]. 舰船科学技术, 2012, 34(2): 68-75. |

| [10] |

TILBROOK M.T., RADFORD D.D., DESHPANDE V.S.. Dynamic crushing of sandwich panels with prismatic lattice cores[J]. International Journal of Solids and Structures, 2007, 44: 6101-6123. DOI:10.1016/j.ijsolstr.2007.02.015 |

| [11] |

COTÉ F., DESHPANDE V.S., FLECK N.A., et al.. The out-of-plane compressive behavior of metallic honeycombs[J]. Materials Science and Engineering A, 2004, 380: 272-280. DOI:10.1016/j.msea.2004.03.051 |

| [12] |

ZHANG Yanchang, ZHANG Shilian, WANG Zili, et al. Quasi-static compressive behavior of U-type corrugated cores sandwich panels[J]. Journal of Ship Mechanics, (in press)

|

| [13] |

梁军, 刘均, 程远胜. 冲击载荷作用下方形蜂窝夹层板塑性动力响应分析[J]. 船舶力学, 2010, 14(10): 1165-1172. DOI:10.3969/j.issn.1007-7294.2010.10.013 |

| [14] |

ROLAND F, REINERT T, MEYER GMBH J. L., et al. Laser welded sandwich panels for the shipbuilding industry[R]. RINA-Bericht-ENDV-24-7-00.

|

| [15] |

王自力, 张延昌. 基于夹层板单壳船体结构耐撞性设计[J]. 中国造船, 2008, 49(1): 60-65. DOI:10.3969/j.issn.1000-4882.2008.01.009 |

| [16] |

张延昌, 王自力, 顾金兰, 等. 夹层板在舰船舷侧防护结构中的应用[J]. 中国造船, 2009, 50(4): 36-44. DOI:10.3969/j.issn.1000-4882.2009.04.006 |

| [17] |

王自力, 张延昌, 顾金兰. 基于夹层板抗水下爆炸舰船底部结构设计[J]. 舰船科学技术, 2010, 32(1): 22-27. DOI:10.3404/j.issn.1672-7649.2010.01.002 |

| [18] |

王果, 胡宗文, 王自力, 等. 夹层板面内连接结构力学性能数值仿真分析[J]. 舰船科学技术, 2014, 36(6): 54-59. DOI:10.3404/j.issn.1672-7649.2014.06.010 |

| [19] |

吴贵生. 试验设计与数据处理[M]. 北京: 冶金工业出版社, 1997.

|

2019, Vol. 41

2019, Vol. 41