2. 中北大学 机电工程学院,山西 太原 030051

2. School of Electromechanical Engineering, North University of China, Taiyuan 030051, China

大口径舰炮炮闩系统中的抽壳机构主要作用是抽出发射后留在炮膛内的药筒,舰炮抽壳性能的好坏直接影响着抽壳过程及后续的炮弹进膛[1]。在众多影响抽壳力的发射因素中,药筒的闭气性能和贴膛时间是影响舰炮抽壳的关键因素。

吴志林等[2]采用应变式测力传感器测量出钢药筒抽壳力随时间变化的规律,实验得出膛压峰值增大时,抽壳时过盈量增大,抽壳力提高;膛内温升带来药筒与内膛初始间隙增加,使得抽壳力有一定程度的降低。卫丰等[3]分别采用轴对称和三维有限元计算模型,计算药筒的发射应力和抽壳力,讨论了初始间隙等因素对发射应力和抽壳力的影响。康艳祥等[4]用理论和仿真数据相结合分析了初始间隙和弹膛壁厚对抽壳力的影响,得到初始间隙、弹膛壁厚、摩擦系数与抽壳力之间的关系。谭波等[1]对舰炮抽壳机构进行有限元动力学仿真,分析抽筒模板下移和抽筒左右位置变化对抽壳的影响。

本文在前人研究基础之上,通过理论和仿真结合的研究方法,分析不同膛压上升速率下药筒贴膛的时间差异;分析不同工作温度下卸载后药筒与身管接触面残余正压力的分布情况,研究贴膛时间与残余正压力对于舰炮抽壳性能的影响。

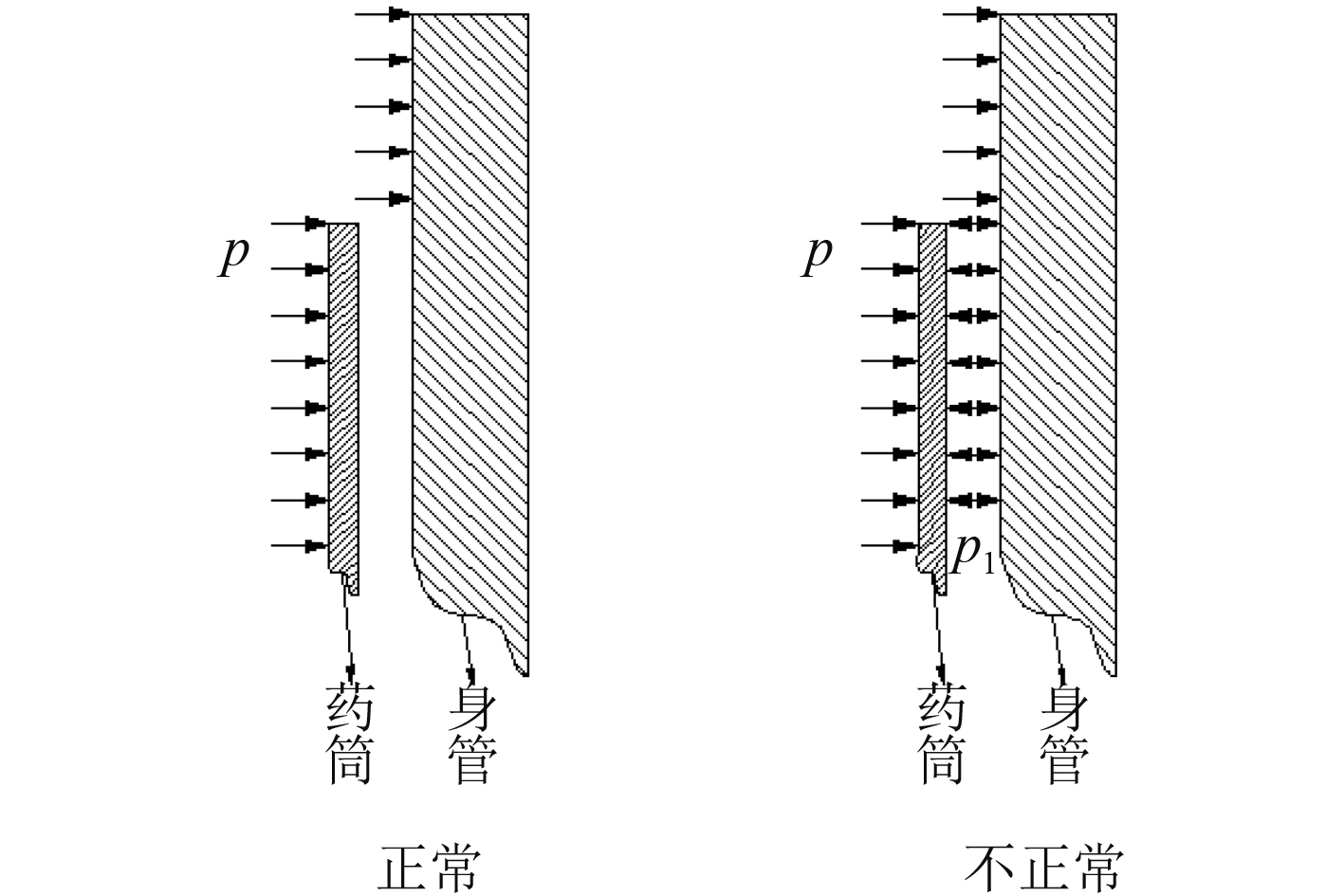

1 药筒发射过程理论分析模型 1.1 有限元计算理论模型舰炮发射后的抽壳过程是一个包含弹塑性变形、接触、摩擦等复杂因素的瞬态动力学过程,各个零件的相互作用非常复杂。药筒和身管配合后的3/4剖切模型如图1所示。

|

图 1 药筒与身管模型 Fig. 1 Cartridge and barrel models |

根据变分原理,可推导出弹塑性的有限元求解方程为[5]:

| $\begin{gathered} \int_v {{{\left[ B \right]}^{\rm T}}} \left\{ {\Delta {\sigma _{ij}}} \right\}{\rm d}v = \int_v {{{\left[ N \right]}^{\rm T}}\left\{ W \right\}{\rm d}v} + \\ \begin{array}{*{20}{c}} {}&{}&{} \end{array} \int_{{s_0}} {{{\left[ N \right]}^{\rm T}}\left\{ {\Delta {q_i}} \right\}{\rm d}s} + \sum\limits_i {{{\left[ N \right]}^{\rm T}}\left\{ {{p_i}} \right\}} {\text{。}} \\ \end{gathered} $ | (1) |

式中,

影响舰炮抽壳性能的因素包括:弹壳的材料和机械性能、初始间隙、最大膛压、弹膛壁厚、弹壳与弹膛的摩擦系数、抽壳时机等[6]。本文重点研究不同膛压及贴膛时间对舰炮抽壳性能的影响。

在同样的药筒、身管尺寸(间隔)、公差、最大膛压下,膛内压力早期上升率降低,药筒贴膛不及时,造成药筒、身管之间在内弹道早期就存在高压燃气,可表述如图2所示。

|

图 2 有无泄气下的压力分布对比 Fig. 2 Pressure distribution with or without leakage |

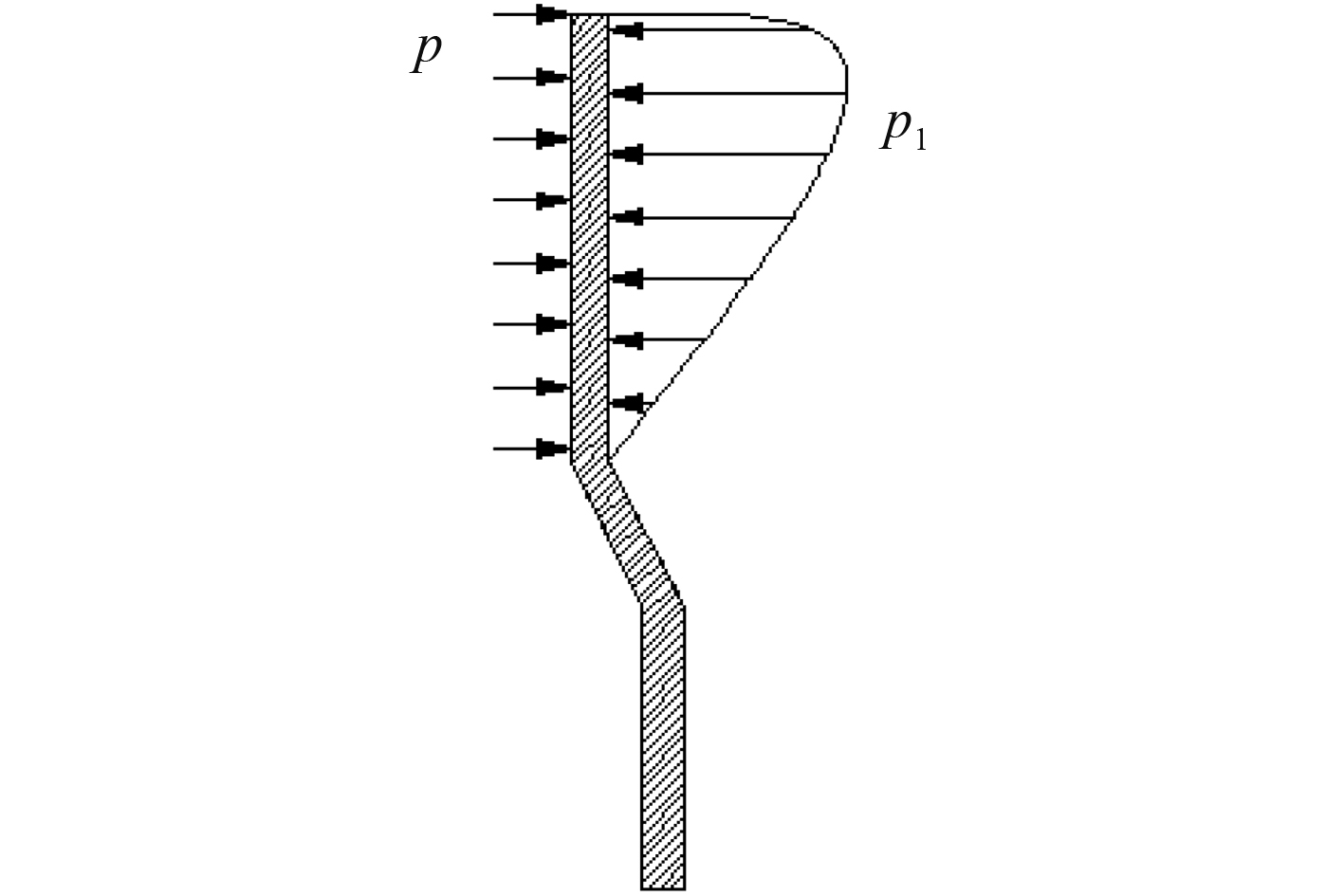

图中p为膛压,p1为泄入间隙中的高温燃气压强。p1的存在导致药筒口部径向载荷降低,影响贴膛过程时间,降低了贴膛接触应力。p1的量值及其随位置的分布有很强的随机性,p1的存在会导致药筒部分区域无法贴膛,一般情况存在0≤p1≤p。无法定量计算p1,可通过定性分析靠近药筒口部位置压强的分布如图3所示。

|

图 3 泄气后药筒口部位置压力分布 Fig. 3 Pressure distribution on top of cartridge after leakage |

因为p1抵消了部分p对药筒的作用,导致口部贴膛时间延迟。口部部分区域随机性导致药筒口部卸载后的残余接触应力失去或减少,影响口部材料与身管贴合,不产生或者产生较小的退壳力,不能满足退壳要求。因此需要着重研究膛压升速对于药筒贴膛的影响,而贴膛直接影响最终的抽壳过程。

2 有限元计算前处理 2.1 CCAE药筒有限元分析软件CCAE(Cartridge Computer Aided Engineering)药筒有限元软件系统是2017年由中北大学智能弹药中心在可视化的Windows平台上开发的面向药筒发射强度问题的软件组。CCAE软件针对现代药筒设计过程中药筒与身管之间互相接触的复杂非线性问题进行定量的分析计算。CCAE药筒有限元软件的主要功能如下:

1)软件自动与CAD作图软件SolidWorks连接,实现了几何模型的智能获取。

2)可实现模型的智能网格划分,生成高质量的四边形为主体,混有少量三角形单元的混合网格,模型边界处全为四边形单元,贴体良好。

3)可实现受约束、载荷、接触单元的自动识别,自动加载。

4)可实现求解时间的自动调整,使求解在较短的时间内完成。

5)可直接从求解结果中获取退壳力大小。

6)可求解药筒厚度、药筒身管间隙及材料性能与退壳力之间的关系,为药筒设计提供帮助。

7)区域材料定义具有可继承性,方便用户建立有限元模型。

CCAE药筒有限元软件运行后的主界面如图4所示。

|

图 4 CCAE药筒有限元软件主界面 Fig. 4 CCAE interface |

对于药筒发射过程的仿真分析是在理想、正常的状态下进行的。在建立材料模型时遵循以下3点:

1)药筒包含3个材料区,每个区域内材料具有一致性。身管整体采用同一种材料;

2)身管材料为线弹性,即材料应力应变呈线性关系,外载荷去除后材料的变形可全部恢复;

3)药筒材料为双线性模型。该模型是通过2个直线段来模拟弹塑性材料的本构关系,在弹性阶段和塑性阶段都为线性的材料,2条直线的交点即为应力屈服点。

药筒与身管的材料参数如表1所示。

|

|

表 1 材料力学性能参数表 Tab.1 Material mechanical parameters table |

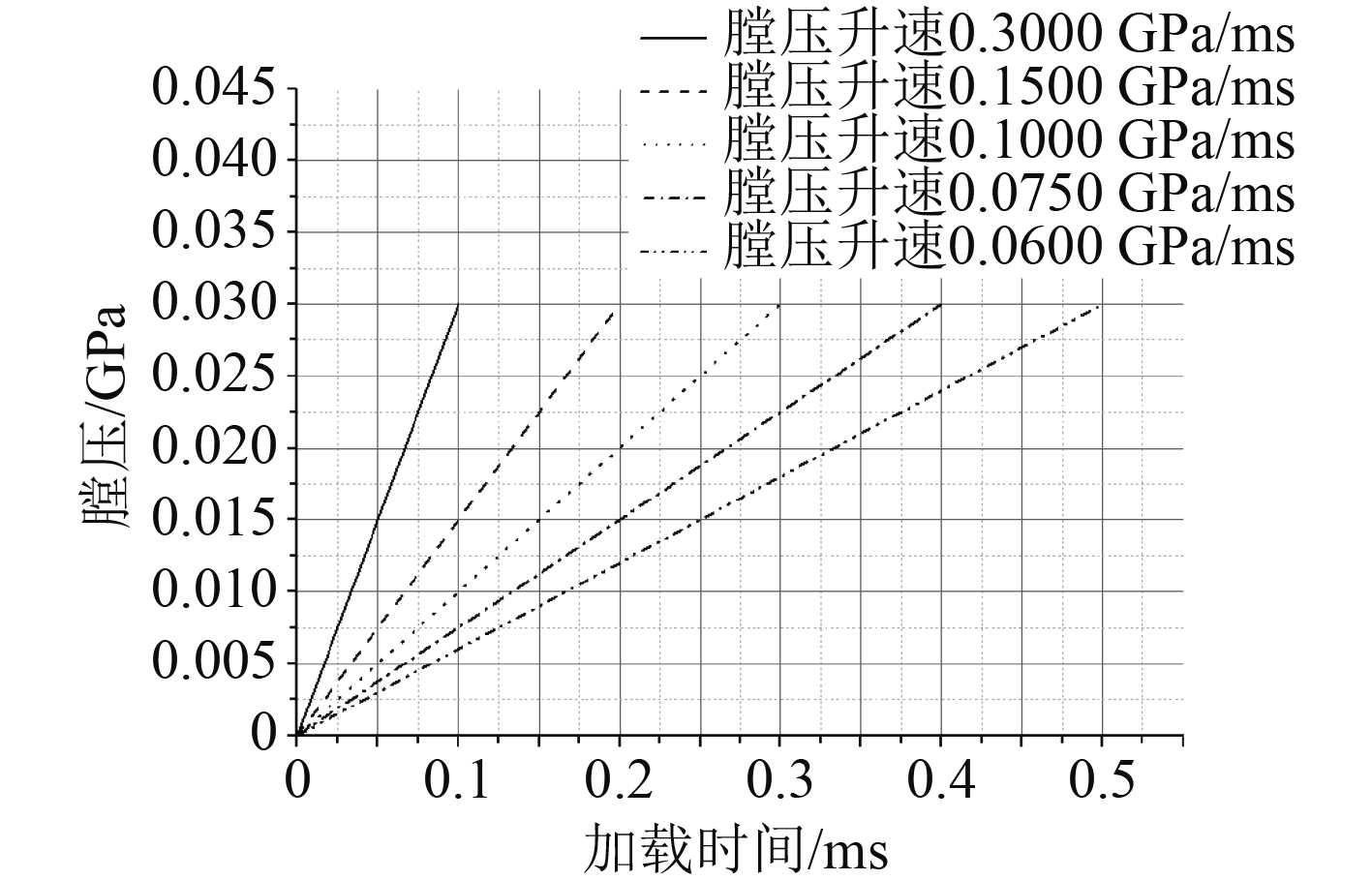

药筒口部贴膛时间与膛压上升速率有一定的关系。为了分析贴膛时间与膛压上升速率之间的关系,在假设药筒闭气可靠的前提下,初始膛压限制为30 MPa,膛压加载时间分别选取0.1 ms、0.2 ms、0.3 ms、0.4 ms、0.5 ms,组成不同的膛压上升速率曲线,如图5所示。通过仿真计算结果分析药筒口部贴膛时间与膛压上升速率的关系。

|

图 5 膛压升速曲线 Fig. 5 Gun pressure rising-speed curve |

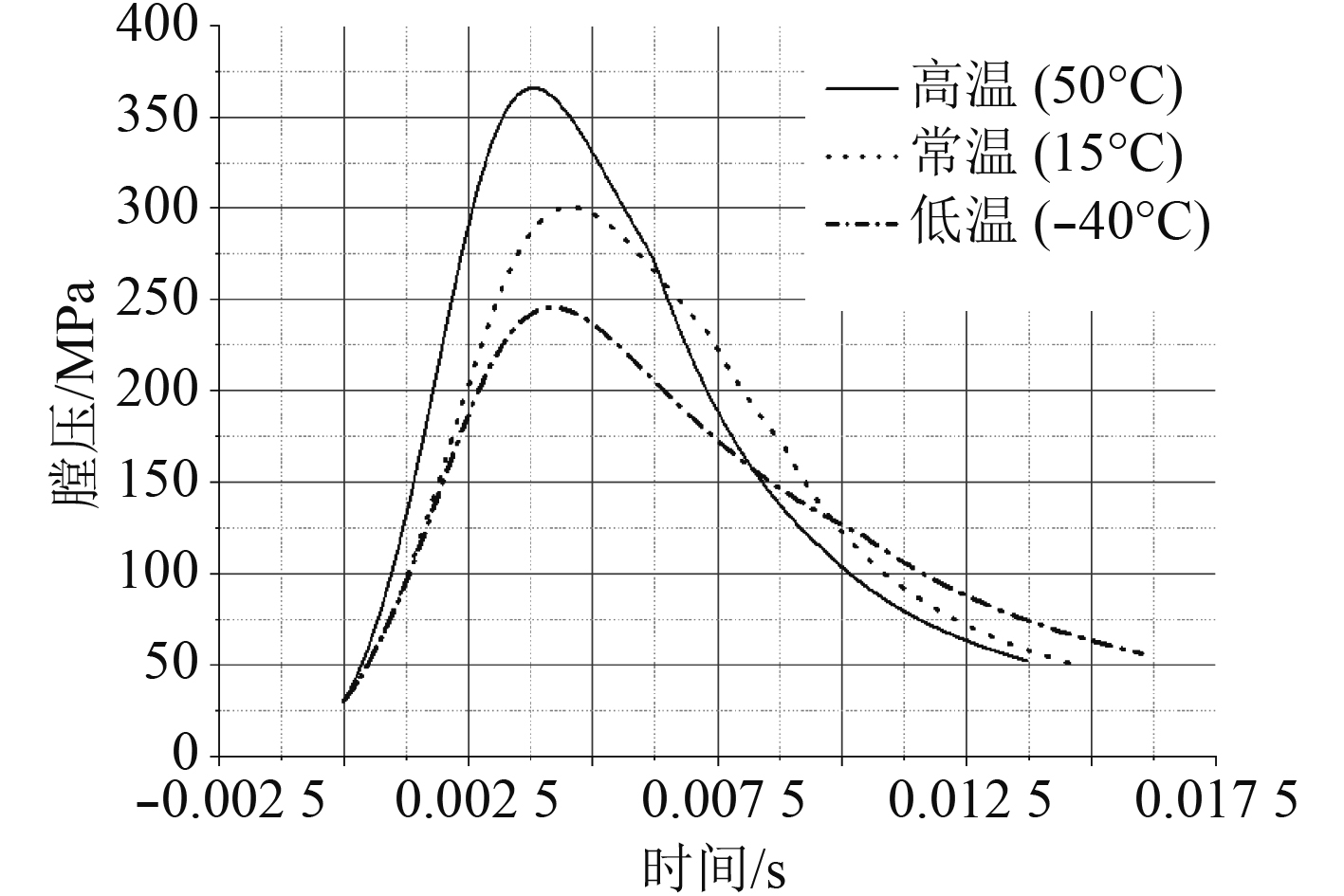

计算中选取了高温、常温、低温3种工作温度下的膛压曲线,通过分析卸载一段时间后的药筒身管接触面残余应力来计算最终的抽壳力。不同温度下的膛压曲线如图6所示。

|

图 6 膛压曲线 Fig. 6 Gun pressure curve |

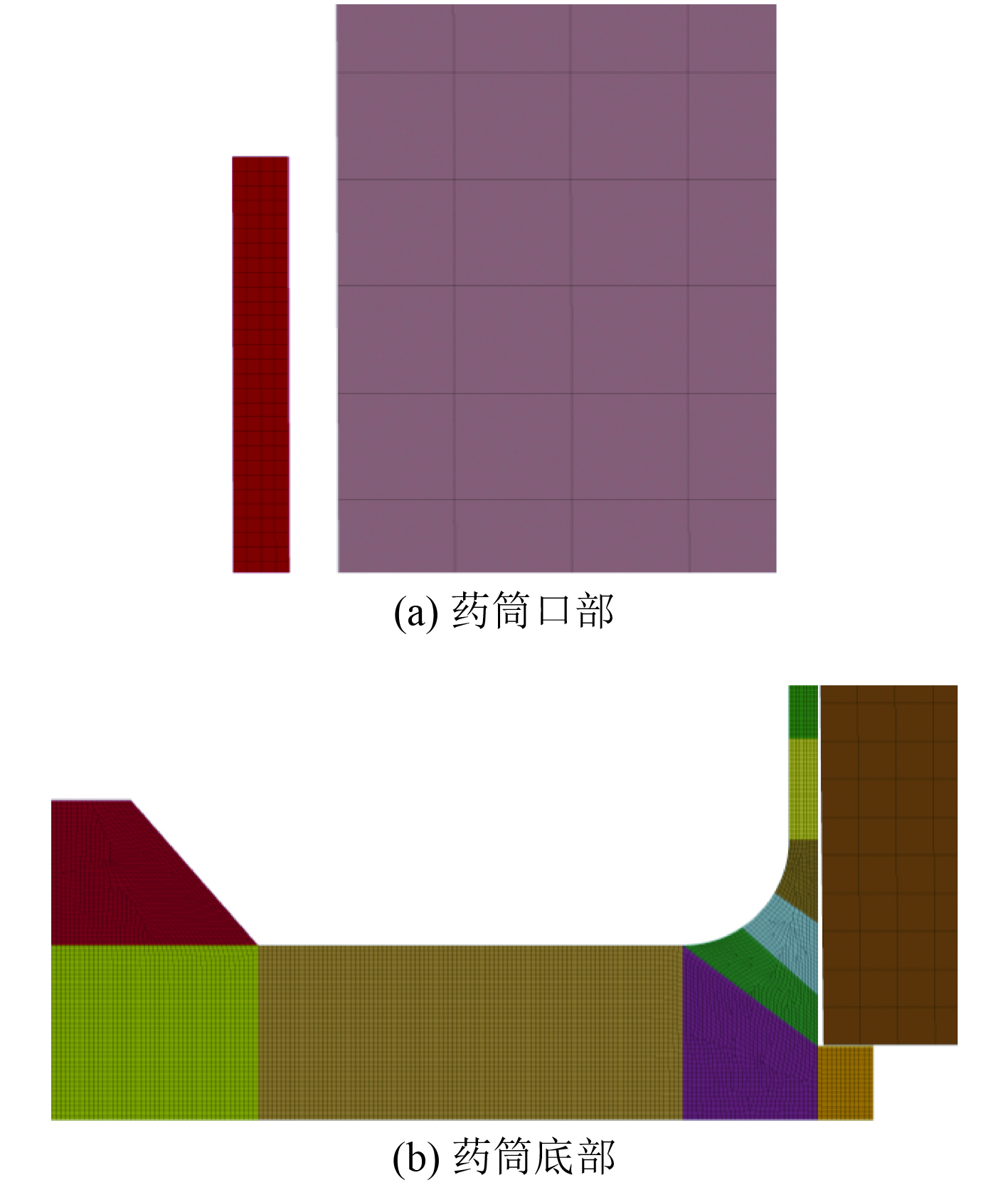

考虑到药筒、身管的结构和载荷对称性,在保证计算精度的前提下,为了降低计算时间,建立药筒与身管有限元对称面模型。在CCAE软件中按照结构、材料特点对身管和药筒划分多个区域,然后对每一区域进行网格划分。网格划分完成后如图7所示。

|

图 7 CCAE软件前处理结束后药筒网格分区 Fig. 7 Mesh of cartridge after CCAE preset |

通过仿真计算,得到不同膛压升速下对应的药筒口部贴膛时间和贴膛压力关系曲线如图8所示。

|

图 8 膛压升速和药筒贴膛时间的关系曲线 Fig. 8 Relation between gun pressure rising-speed and bore nestling time |

通过分析计算结果可以发现,药筒口部的贴膛时间随着膛压升速的增大而缩短。

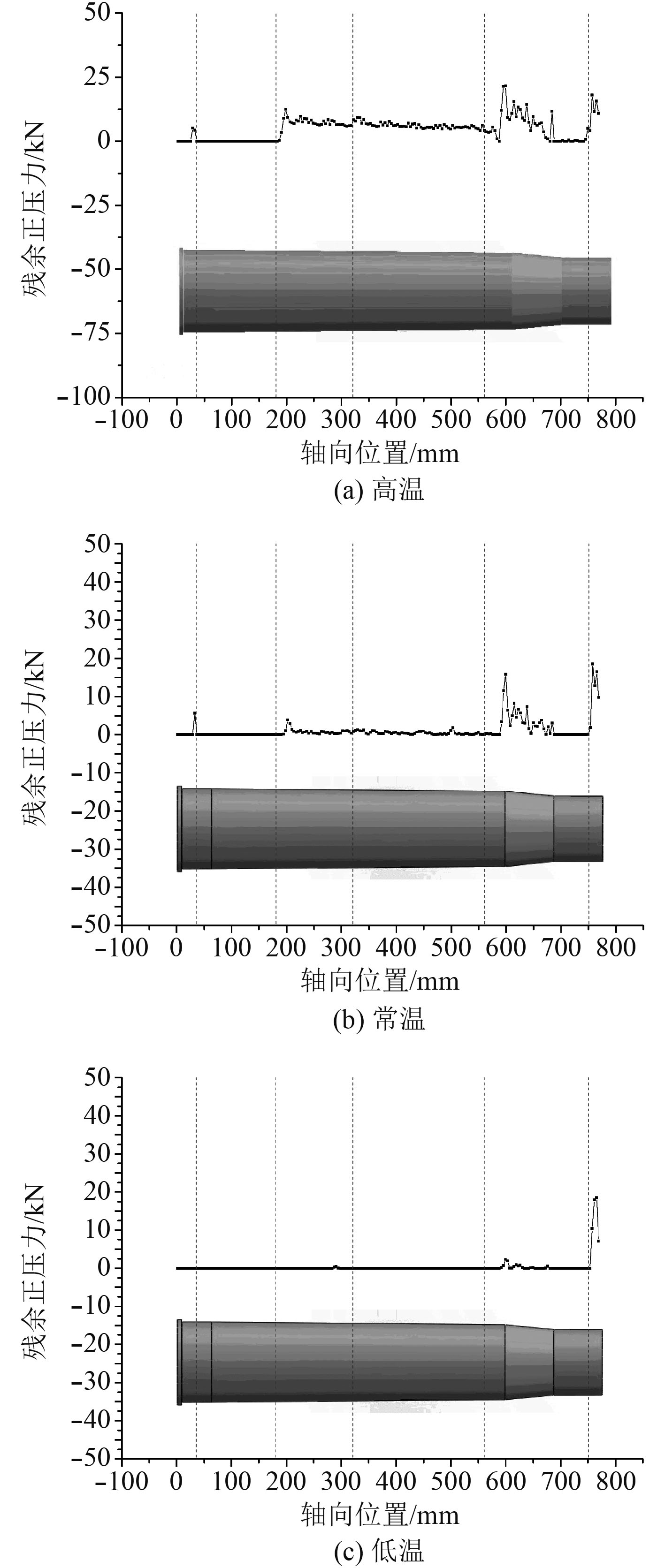

3.2 不同膛压曲线下的抽壳力计算结果图6所示膛压曲线为输入载荷,通过分析计算,可知卸载后药筒上残余正压力沿轴向的分布情况。不同工作温度下残余正压力分布如图9所示。

|

图 9 残余正压力分布曲线 Fig. 9 Remain positive pressure distribution curve |

取摩擦系数为0.1,计算出不同温度下的抽壳力如表2所示。

|

|

表 2 抽壳力计算结果 Tab.2 Extraction force result |

通过计算可以发现,卸载后药筒上残余正压力沿轴向主要分布在药筒口部和斜肩部。并且残余正压力随着温度的升高而增大。其中药筒口部的残余正压力所占比例较高。

4 结 语通过对大口径舰炮发射过程的进行理论分析、有限元计算仿真后发现,药筒口部贴膛的时间是影响抽壳力大小的重要因素之一。因此,在药筒的设计中,应当通过组件结构调整初始内弹道特征参数方法来改进闭气性,改善贴膛性能。本文结论如下:

1)通过对高温、常温、低温下药筒的发射过程进行有限元分析,得到不同工况下药筒在实际膛压曲线下的贴膛时间;

2)分析计算5种膛压上升速率与对应的药筒口部贴膛时间关系,得到药筒口部的贴膛时间随着膛压升速的增大而缩短。如果药筒口部有漏气现象存在,药筒口部无法顺利贴膛。

因此,在药筒点火药装药设计中应恰当选择点火药的加载曲线,确保药筒口部能够在火药燃气出药筒口部之前及时贴膛,从而顺利抽壳。

| [1] |

谭波, 侯健, 可学为, 等. 舰炮抽壳机构抽壳过程仿真分析[J]. 火炮发射与控制学报, 2014(4): 49-52. DOI:10.3969/j.issn.1673-6524.2014.04.010 |

| [2] |

吴志林, 孙海波. 钢药筒抽壳力实验研究[J]. 测试技术学报, 1994(1): 49-53. |

| [3] |

卫丰, 张光. 药筒发射应力和抽壳力的有限元分析[J]. 爆炸与冲击, 2001, 21(1): 72-75. DOI:10.3321/j.issn:1001-1455.2001.01.015 |

| [4] |

康艳祥, 张以都, 白绍鹏. 自动武器抽壳过程仿真及抽壳力相关研究[J]. 计算机仿真, 2007, 24(3): 18-22. DOI:10.3969/j.issn.1006-9348.2007.03.005 |

| [5] |

吴志林, 高乃同. 高压抽壳理论计算与实验测试[J]. 南京理工大学学报, 1995(2): 168-171. |

| [6] |

高乃同, 等. 自动武器弹药学[M]. 北京: 国防工业出版社, 1990. 389—427.

|

2019, Vol. 41

2019, Vol. 41