2. 渤海造船厂集团有限公司,辽宁 葫芦岛 125004;

3. 淄博火炬能源有限责任公司,山东 淄博 255056;

4. 海军驻431厂军代表室,辽宁 葫芦岛 125004

2. Bohai Shipbuilding Group Co., Ltd., Huludao, 125004, China;

3. Zibo Torch Energy Co., Ltd., Zibo, 255056, China;

4. Military Affairs Department of Naval service in 431 factory, Huludao 125004, China

海上浮动核电站是将小型核反应堆和船舶结合,突破空间限制,使核电移动化。它可满足海上接近人口密集区域对热—电联供、淡水—电联供等多样性需求,还可用于海岛等区域的电—热—淡水联供[1]。2016年,俄罗斯研发的“罗蒙诺索夫院士”号海上浮动核电站已进入下海测试阶段。在国内海上浮动核电站为重点科技专项,正开展相关研究工作,对于我国核电发展具有重要意义。

海上浮动核电站小型反应堆运行时,从反应堆表面泄漏出大量的中子和γ射线。在一回路中,冷却剂及其回路设备也辐射出很强的γ射线和一定数量的中子。屏蔽材料的设置就是用来防护这些有害辐射,以保证人员在辐射安全的条件下正常工作。依据屏蔽材料设置部位的不同,又分为安全壳屏蔽、顶部屏蔽、底部屏蔽、舱室屏蔽、走道屏蔽、局部屏蔽等。底部屏蔽布置在反应堆与船底结构之间,用于防止反应堆堆芯产生的高通量中子、γ射线散射造成其他部位的辐射剂量超标,同时还可降低船底剂量,防止对海洋环境造成影响,是海上浮动核电站辐射防护系统的重要组成部分。

海上浮动核电站所采用的屏蔽材料不同于陆上核动力装置,其辐射源复杂多变,系统、设备、管路众多,重量、体积都受到极大的限制[2]。尤其是底部屏蔽材料,不仅需要承受较高的中子、γ通量,同时施工、安装空间狭小,通常仅有1~2 m。

现有的船用屏蔽材料一般为板材,包括铅板、聚乙烯板等。但船底结构有一定的弧度,而从板材的生产角度来说,加工成不同规格的弧度板是非常困难的,再考虑到加工结构的偏差,难以与船底结构完全贴合。因此,屏蔽板材大多都加工成平板状,在进行船底安装时,通过风镐等工具敲击板材使其变形以贴合船底结构,局部区域的拼接缝隙使用片状同类屏蔽材料进行填塞。这种施工方法费时费力,且随着施工的进行、可操作空间减小,在人员不可视区域可能存在大量的缝隙,严重影响屏蔽效果。

为降低海上浮动核电站反应堆底部屏蔽的施工难度,提高屏蔽效果,本文设计了一种新型的复合屏蔽材料,该材料以颗粒混合腻子的形式,兼具中子、γ屏蔽效果,能根据需求进行配比调整,可采用灌注式的施工方式,适用于反应堆底部区域这类空间狭小、施工难度大的区域。

1 原材料选型海上浮动核电站新型堆底复合屏蔽材料由复合屏蔽颗粒和屏蔽腻子组成。复合屏蔽颗粒为屏蔽主体,复合屏蔽腻子起粘合、抹缝的作用。

复合屏蔽颗粒选用聚乙烯作为基材,在聚乙烯基材中添加铅、碳化硼等。根据中子、γ射线与物质的相互作用原理,铅这类重元素通过光电效应、康普顿散射和电子对效应等原理,吸收、散射γ射线;聚乙烯含氢量大,氢这类轻元素通过弹性散射将快中子、中能中子高效慢化,能量逐步降低变为热中子;碳化硼中的10B热中子吸收截面很大,可大量吸收热中子[3]。

复合屏蔽腻子除屏蔽性能应与复合屏蔽颗粒相当外,还需具有较强的粘合性和较短的固化时间。因此,用有机硅树脂改性的双酚A型环氧树脂代替聚乙烯作为基体,饱和脂肪族胺类化合物作为固化剂,以增强其粘合性,缩短固化时间。为了保证屏蔽性能,添加了聚乙烯、铅、碳化硼等。

2 成分配比设计 2.1 海上浮动核电站堆底源项海上浮动核电站采用小型化反应堆设计,反应堆及一次屏蔽外表面半径为1.5 m。根据反应堆底部的计算结果,将反应堆底部按照径向半径分为0~50 cm、50~100 cm、100~150 cm三个区域,其源项见表1。中子平均能量约为80~100 keV,γ平均能量约为1.3~1.5 MeV。

|

|

表 1 海上浮动核电站堆底源项 Tab.1 Source term at the bottom of floating nuclear power plant |

复合屏蔽颗粒和复合屏蔽腻子成分配比优化是一个典型的多目标优化求解问题,采用遗传算法和蒙特卡罗法相结合的设计方式予以解决。

遗传算法是一种近年来迅速发展的全新随机搜索与优化算法,起源于达尔文的进化论,是模拟达尔文的遗传选择和自然淘汰的生物进化过程的计算模型[4]。本文使用遗传算法中适用于求解非线性约束的GENOCOPⅡ程序,以中子、γ总剂量率为优化目标,即

| $\min f(X) = {f_n}(X) + {f_g}(X)\text{,}$ | (1) |

| $X = [{x_1},{x_2}, \cdot \cdot \cdot ,{x_p}]\text{。}$ | (2) |

式中:

约束条件见式(3)和式(4)。

| $\sum\limits_{i = 1}^p {{x_i}} = 1\text{,}$ | (3) |

| ${L_i} \leqslant {x_i} \leqslant {U_i}\text{。}$ | (4) |

式(3)为等式约束,即屏蔽材料中各成分的归一化条件;式(4)为区间约束,Li,Ui分别为屏蔽材料各成分的上下限。

以海上浮动核电站堆底源项为目标,堆底中子注量率比γ能量注量率高1~2个量级,因此,复合屏蔽颗粒/腻子均应以中子屏蔽材料为主体。再考虑到聚乙烯/环氧树脂的密度小,同时又应尽量提高材料中的屏蔽有效成分,复合屏蔽颗粒中聚乙烯的质量分数范围为0.5~0.9,复合屏蔽腻子中环氧树脂和聚乙烯混合物的质量分数范围为0.3~0.9。根据设计生产经验,复合屏蔽颗粒中偶联剂的质量分数不超过1%,为缩短腻子的固化时间,复合屏蔽腻子中固化剂的质量分数不低于2%。

2.3 优化设计过程及结果将约束条件作为边界条件代入遗传算法中,选取适当的遗传参数,运行GENOCOPⅡ程序。遗传参数的选取对计算效率有直接影响,包括:1)种群数目。种群数目太小在寻找全局优化解时容易进入局部优化死循环,种群数目太大则会产生大量低效率计算。在这里选用300~500。2)遗传—突变比。高的遗传—突变比代表更强的选择压力,在最大种群数为500的情况下,0.2是比较合理的取值。

材料的屏蔽效果计算使用MCNP程序。根据GENOCOPⅡ程序输出的成分配比结果,为加快计算速度,采用堆底中子、γ的平均能量为源项,得到不同成分配比方案的剂量率结果,并将输出结果反馈GENOCOPⅡ程序,通过多次配比调整、计算、比较,直至达到满足条件的优化结果。优化结果如表2所示。

|

|

表 2 复合屏蔽颗粒、复合屏蔽腻子成分配比优化结果(质量比) Tab.2 Optimization results of composition ratio of composite shielding particles and composite shielding putty (mass ratio) |

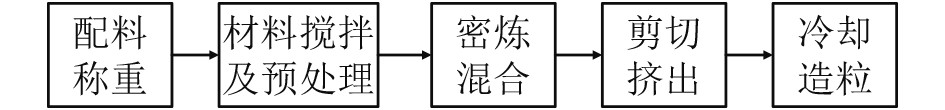

复合屏蔽颗粒制备工艺流程如图1所示。

|

图 1 复合屏蔽颗粒制备工艺流程 Fig. 1 Preparation process of composite shielding particles |

步骤1:将原材料聚乙烯、铅、碳化硼等按比例称重;

步骤2:3种原材料分别为有机高分子、金属及无机非金属,性质悬殊,相容性差,搅拌均匀后,需用偶联剂进行预处理,增加材料的粘结强度;

步骤3:将混合后的材料混合,加温、加压后挤出造粒,粒径长度约为2.0 mm。

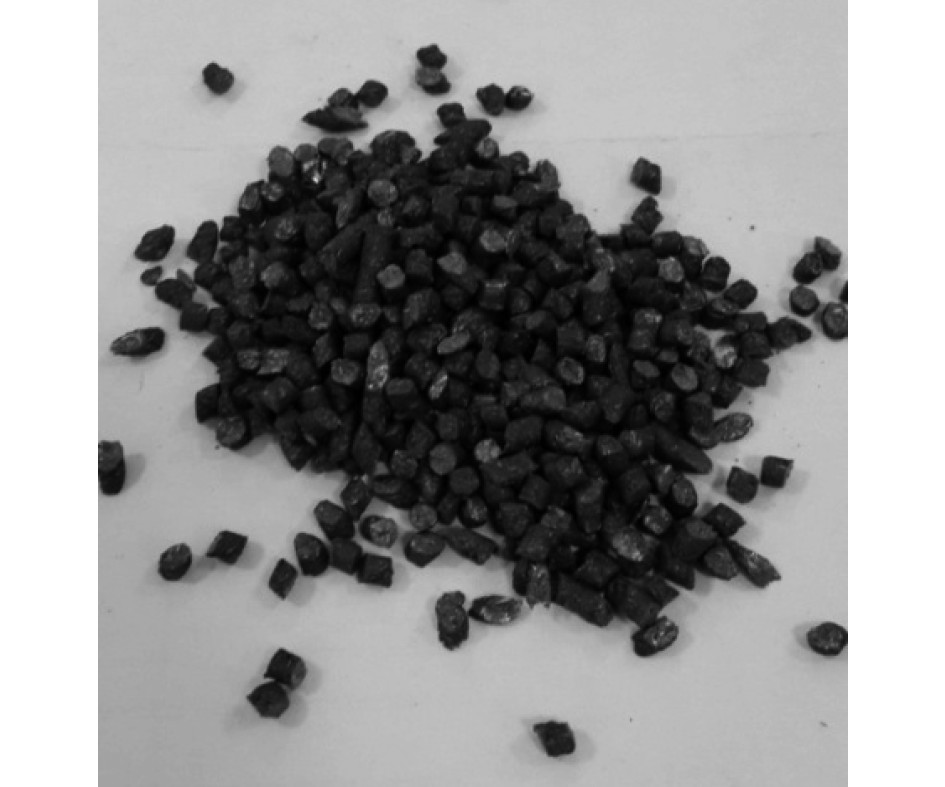

试制出的复合屏蔽颗粒大小均匀,各成分混合均匀,无气孔、缺陷。试制出的样品如图2所示。

|

图 2 复合屏蔽颗粒 Fig. 2 Composite shielding particles |

复合屏蔽腻子试制的关键技术是材料的配比,通过反复调整偶联剂、固化剂的类别、加入量,直至试制出粘结度高、施工简单、外观可靠的最终配方,如表3所示。试制出的样品根据材料功能分为A,B,C三种组分,组分A为基体材料,组分B为固化剂,组分C为屏蔽性能添加物。使用时,将3种组分按表3比例混合,搅拌均匀后即可施工。固化后的试验样品如图3所示。

|

|

表 3 复合屏蔽腻子最终配方 Tab.3 Final formula of composite shielding putty |

|

图 3 复合屏蔽腻子固化后样品 Fig. 3 Sample of composite shielding putty after curing |

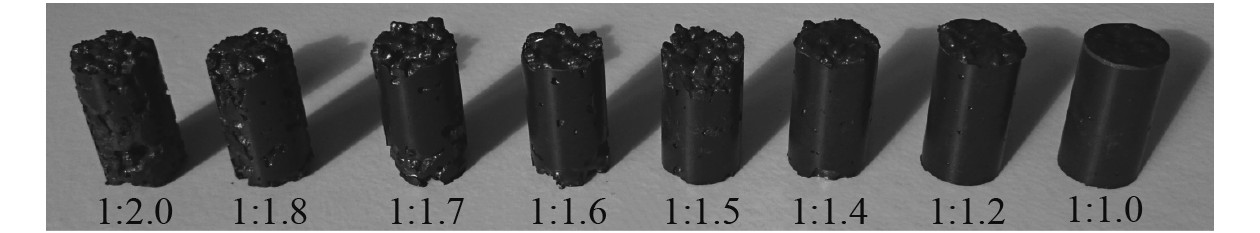

复合屏蔽颗粒与复合屏蔽腻子混合后形成新型堆底屏蔽材料,两者之间的配比对混合物的性能影响较大。由于复合屏蔽颗粒为主体,应尽量增加复合屏蔽颗粒的比例,但若复合屏蔽腻子太少,形成的混合物不仅粘结度不高,且颗粒之间可能还会存在较大缝隙。

本文对复合屏蔽颗粒和复合屏蔽腻子的配比进行了反复试制,试制结果如图4所示。可以看出,复合屏蔽腻子:复合屏蔽颗粒=1:1时,形成的混合物表面光滑、均匀,无气孔和缝隙,较为理想。最终选定新型堆底屏蔽材料的复合屏蔽腻子与复合屏蔽颗粒的配比为1:1。

|

图 4 (复合屏蔽腻子:复合屏蔽颗粒)不同配比结果 Fig. 4 (Composite shielding putty: composite shielding particles) results of different proportions |

将复合屏蔽颗粒、复合屏蔽腻子按照1:1混合制成新型堆底屏蔽材料的试验样品。对样品分别进行屏蔽性能和理化性能的试验考核。试验结果及执行标准如表4所示。

|

|

表 4 新型堆底屏蔽材料性能考核结果 Tab.4 Performance evaluation results of new type shielding materials |

新型堆底屏蔽材料的中子屏蔽性能达到等厚的铅硼聚乙烯板材[3]的80%,表干时间可接受。从试验结果看,新型堆底屏蔽材料各项性能优良,能够满足海上浮动核电站堆底屏蔽材料的应用需求。

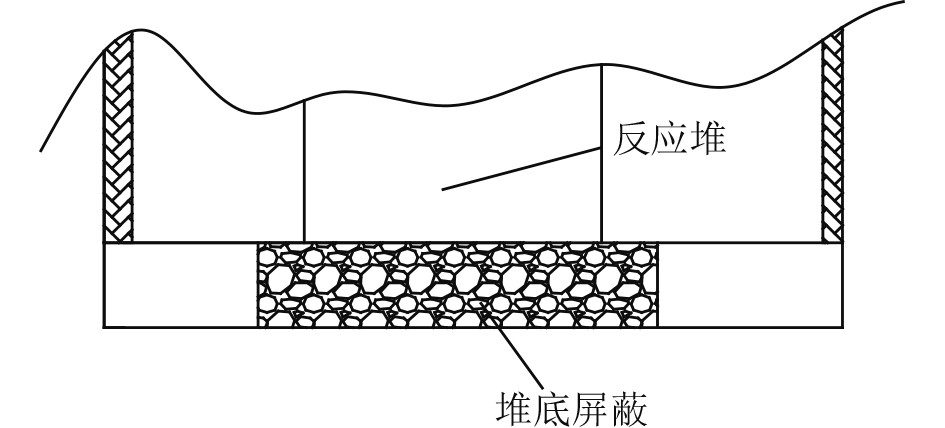

4 海上浮动核电站堆底屏蔽设计将新型堆底屏蔽材料应用在海上浮动核电站堆底屏蔽设计中,使用MCNP程序进行模拟。

4.1 计算模型海上浮动核电站反应堆及一次屏蔽外表面半径为1.5 m,新型堆底屏蔽材料敷设在反应堆底部与船体结构之间,半径为2.5 m,敷设厚度为2 m。

源项采用表1数据,中子、γ射线方向均为竖直向下,即垂直入射堆底屏蔽材料中。

参照《核商船安全规范》附录4“不同区域和场所的极限剂量当量率”要求,“船底在10%堆功率下要进行‘水中’维护或检验的部位剂量当量率不得高于7.5 μSv/h”。因此,在满功率条件下,海上浮动核电站要求底部添加屏蔽后,屏蔽外表面剂量率不得高于37.5 μSv/h(安全因子为2)。

|

图 5 海上浮动核电站堆底屏蔽效果计算模型 Fig. 5 Calculation model of shielding effect at the bottom of floating nuclear power plant |

通过MCNP计算,海上浮动核电站堆底中子剂量率最大值为6 660 Sv/h,γ剂量率最大值为59 Gy/h,在反应堆底部与船体结构之间填充新型堆底屏蔽材料,厚度为2 m,屏蔽外表面中子剂量率最大值为19.8 μSv/h,γ剂量率最大值为15.4 μSv/h,总剂量率最大值为28.5 μSv/h,中子剂量率约降低9个量级,γ剂量率约降低6个量级,满足100%功率条件下,堆底总剂量率不高于37.5 μSv/h的设计限值。

新型堆底屏蔽材料满足海上浮动核电站堆底屏蔽需求,可用于海上浮动核电站,同时也可用于其他核动力装置。

5 结 语本文针对海上浮动核电站研发了一款新型堆底屏蔽材料。该材料由复合屏蔽颗粒与复合屏蔽腻子混合而成,以海上浮动核电站堆底源项为输入进行优化配比设计。新型堆底屏蔽材料完成了样品试制,并经过了性能试验考核,验证优化后的样品具有良好的屏蔽性能和理化性能。最终,将新型堆底屏蔽材料应用于海上浮动核电站的堆底设计,在2 m的屏蔽空间内敷设新型顶部屏蔽材料,屏蔽后总剂量降低9个量级,最大值为28.5 μSv/h,满足海上浮动核电站的堆底屏蔽设计要求。

| [1] |

尹春雨, 刑硕, 庞华, 等. 浮动核电站燃料棒设计研究[J]. 科技创新导报, 2015, 24: 130-132. DOI:10.3969/j.issn.1674-098X.2015.17.089 |

| [2] |

何景异, 陈小邹, 孙鹏才, 等. 核动力舰船生物屏蔽技术[J]. 舰船科学技术, 2016, 38(3): 120-123. DOI:10.3404/j.issn.1672-7619.2016.03.025 |

| [3] |

李晓玲, 余方伟, 孙霖, 等. 铅硼聚乙烯复合屏蔽材料成分配比优化设计[J]. 舰船科学技术, 2015, 37(12): 148-154. DOI:10.3404/j.issn.1672-7649.2015.12.031 |

| [4] |

王银年. 遗传算法的研究与应用——基于3PM交叉算子的退火遗传算法及应用研究[D]. 无锡: 江南大学, 2009: 1.

|

2019, Vol. 41

2019, Vol. 41