近年来,我海上方向面临的核生化威胁呈多样化趋势,既有传统威胁,如核生化袭击、核生化威慑,又有非传统威胁,如核生化武器(技术)扩散、核生化恐怖、次生核生化灾害、核生化事故、生物疫情等。与此同时,海军遂行多样化使命任务越来越来越频繁,海上方向受核生化攻击可能性持续存在,这对我海军的核生化防护提出了新的挑战,加强防护装备建设、全面提升保障能力迫在眉睫。洗消系统是舰艇核生化防护系统的重要组成部分,随着高、精、尖武器、装备的发展以及舰船系统整体精密、协同程度的提升,也对洗消保障提出了更高的要求,加强洗消技术研究,发展性能优良、使用方便的洗消技术刻不容缓。

目前,海军水面舰艇装备的洗消剂主要为氧化氯化型消毒剂,普遍具有一定的刺激性和腐蚀性。现代新型舰船和装备表面防腐要求较高,部队进行洗消训练过程中很少使用洗消剂,但海上面临的核生化威胁形式日益严峻,又必须有一定战略储备。由于洗消剂化学性质都比较活泼,在海上高温、高湿的环境下储存必然会变质失效,极端情况下会引起火灾甚至爆炸。

目前,国内外关于新型洗消技术的报道有很多,比如泡沫洗消技术[1 – 2]、光催化洗消技术[3]、微乳液洗消技术[4]等,这些洗消技术在特定的应用条件下都有自身的优势,取得了较好的应用效果。但是结合我海军舰船核生化洗消的实际,在应用过程中都存在一定的缺陷。

活性氧消毒技术具有高效、广谱、自身无毒、无腐蚀以及不产生二次污染等特点,在工业废水净化[5]、生活饮用水处理[6]、医用灭菌消毒[7]等方面都有广泛的应用。项目组与北京化工大学合作,在其原有的电催化膜反应器上进行工艺条件优化,现场制备了活性氧消毒剂,并研究了不同条件下对G,V,H三类军用毒剂的消毒效果。该项技术可以实现根据舰艇核生化洗消的作战需求,现场完成洗消剂的制备。舰艇在出海过程中无需携带洗消剂,既可以节约舰艇上的宝贵空间,又可以降低携带化学物质出海带来的风险。

1 活性氧消毒剂的制备原理与工艺流程活性氧能溶于水中,常温下能自然分解出O2,是一种强氧化剂。其氧化还原电位与pH值有关,在酸性溶液中E°=2.07 V,氧化性仅次于氟,在碱性溶液中E°=1.24 V,氧化能力略低于氯。研究结果表明,在pH值为5.6~9.8,水温0 ℃~39 ℃范围内,活性氧的氧化效力不受影响。

1.1 反应原理活性氧的制备方法按原理可分为光化学、电化学、原子辐射和电晕放电等几种。本文活性氧消毒剂制备的核心部分是一个电催化膜反应器,其电极反应原理如下[4]:

| $ {\text{阳极:}}\;\;\;\;2{\rm{O}}{{\rm{H}}^ - } \to {{\rm{H}}_{\rm{2}}}{\rm{O}} + 1/2{{\rm{O}}_2} + 2{\rm{e}} {\text{,}} $ |

| $ {\text{阴极:}}\;\;\;\;{{\rm{H}}_{\rm{2}}}{\rm{O}} + {{\rm{O}}_{\rm{2}}} + 2{\rm{e}} \to {\rm{HO}}_2^ - + {\rm{OH}} {\text{,}} $ |

| $ \begin{align} &{\text{总反应:}}\;\;\;\;{\rm{NaOH}} + 1/2{{\rm{O}}_{\rm{2}}} \to {\rm{H}}{{\rm{O}}_2}{\rm{Na}}\;\;{\text{或者}}\\ &{\rm{O}}{{\rm{H}}^ - } + 1/2{{\rm{O}}_{\rm{2}}} \to {\rm{HO}}_2^ - {\text{。}}\end{align} $ |

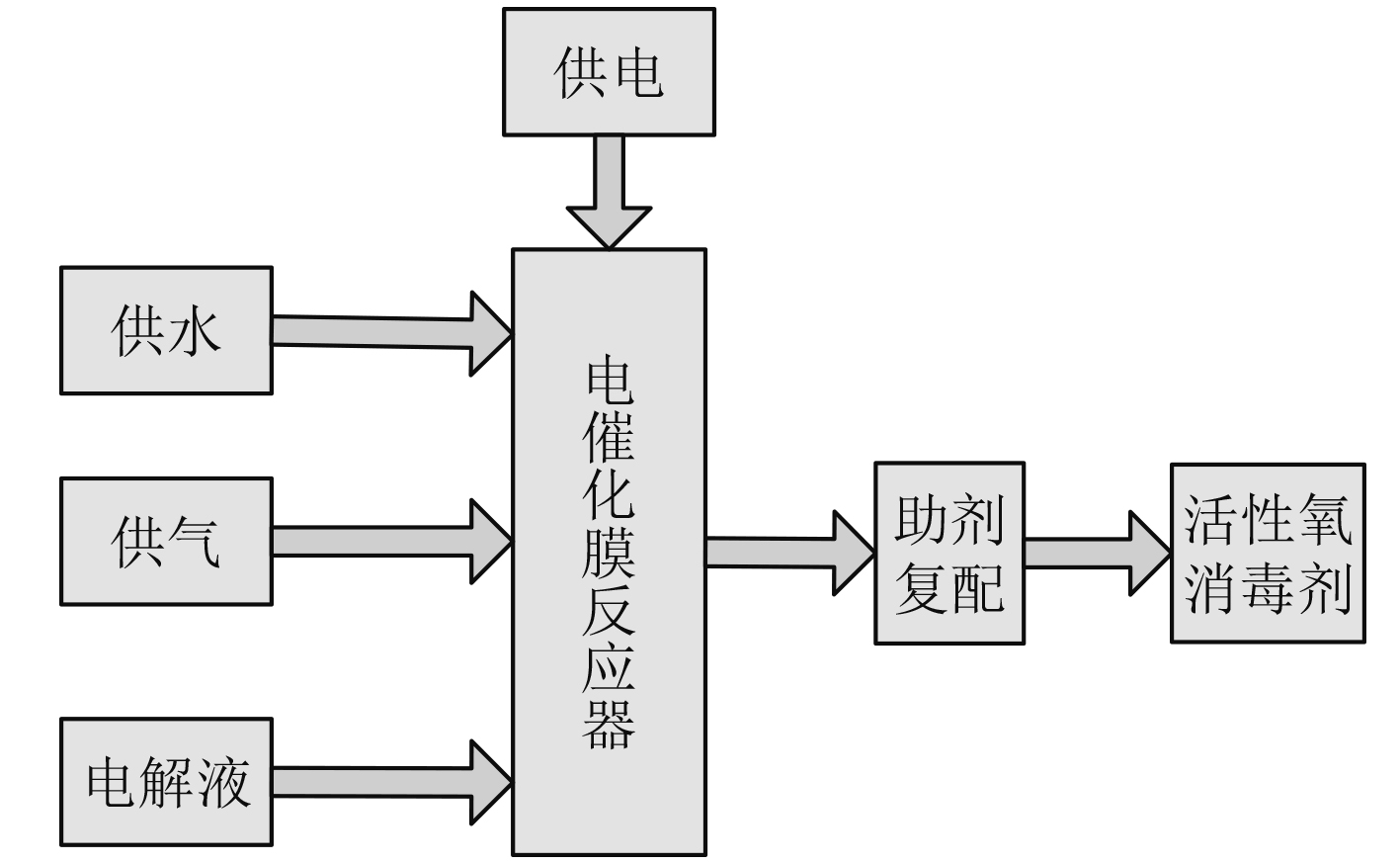

活性氧消毒剂生产装置系统是由离子膜反应器、供水、供气、电解质循环和供电单元组成,以电催化膜反应器制备的活性氧消毒剂为原料,使用复合有机酸将PH值调节至6.3~6.5之间,然后采用微量稳定剂与表面活性剂复配,最终形成含过氧基团为活性物质的复合消毒剂。工艺流程如图1所示。

|

图 1 活性氧消毒剂的制备工艺流程 Fig. 1 Preparation process of active oxygen decontaminant |

在200 ml的三口瓶中加入一定的活性氧消毒液并稀释至50 ml,注入100 μl毒剂液体,在20 ℃的水浴中进行反应,并以1 320 r/min的转速进行搅拌。定时从瓶中取出1 ml,用4 ml溶剂萃取(HD用石油醚,GD用乙醚,VX用二氯甲烷),然后对萃取液中的毒剂进行定量分析(HD用T135法,GD用过联法分析,VX用气相色谱进行分析)。

2.1.1 HD分析方法HD的定量分析采用GJB3638-99《消毒效果的评价方法》中T-135分光光度法。配制T-135试剂及浓度约为30 µg/L的芥子气石油醚标准溶液。取7支20 ml试管,分别加入0,0.2,0.4,0.5,0.6,0.8,1.0 ml芥子气标准溶液和1.0,0.8,0.6,0.5,0.4,0.2,0 ml石油醚,然后加入2 ml T-135试剂和2 ml无水乙醇,使每个试管总体积为5 ml,摇匀后装上空气冷凝管。在82 ℃±1 ℃水浴中反应15 min后,取出并冷却至室温。从冷凝管上方用少量无水乙醇冲洗冷凝管内壁及磨口处,加2滴冰乙酸酸化摇匀后,溶液呈无色或黄色,再加入无水乙醇至10 ml刻度处。摇匀后,以空白溶液作参比,用分光光度计在λ=447 nm处测定吸光度值。以吸光度为横坐标、加入HD绝对量为纵坐标绘制标准曲线。

2.1.2 VX,GD分析方法VX,GD的定量分析采用GC/MS法分析。实验用仪器为Agilent 6890N GC/5975N MS,HP-5 ms石英毛细管柱:30 m×0.25 mm×0.25 m。载气为高纯氦气,柱流速为1 ml/min,进样方式为10:1分流进样。柱温初始温度40 ℃保持1 min,炉温程序以10 ℃/min升温到280 ℃,保持2 min;进样口温度250 ℃,GC与MS接口温度280 ℃,溶剂延迟5 min。采用自动调谐方式。四极杆温度150 ℃,离子源温度230 ℃。电离方式为EI,电离电压为70 eV。定量分析采用SIM模式,VX定量测定的特征选择离子为114,72,GD定量测定的特征选择离子为99,126。进样量1 μl,以峰面积进行定量测定。

2.2 结果分析 2.2.1 消毒剂对HD的消毒性能评价由图2可知,活性氧消毒液对HD有着较好的消毒效果。20 min内,消毒剂对HD的消毒率可以达到85%;1 h内,消毒液对HD的消毒率可以达99%以上,并且将消毒液稀释10倍使用,对消毒性能影响不是很大。

|

图 2 消毒液对HD的消毒效果 Fig. 2 Effect on HD by the decontaminant |

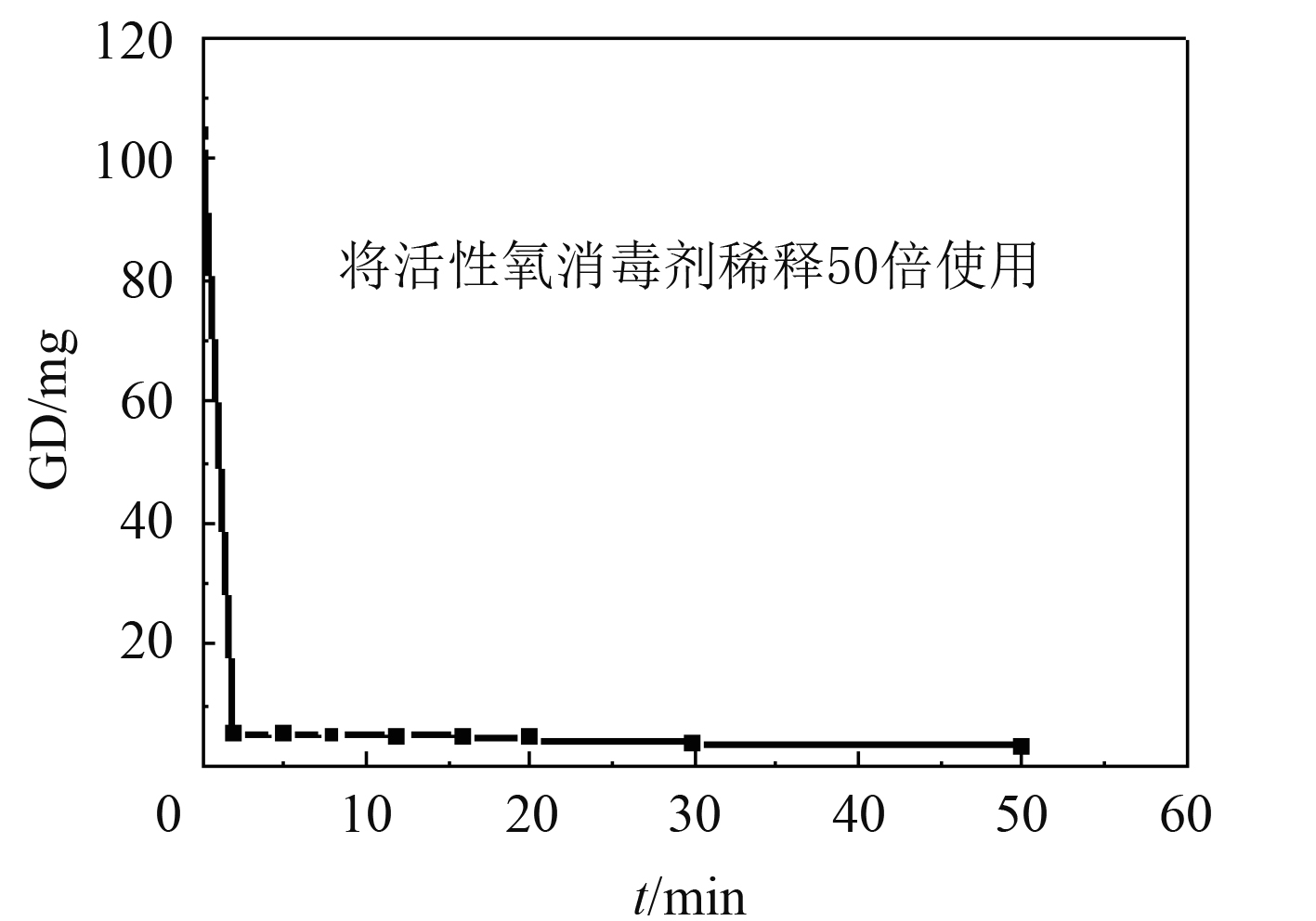

如图3所示,消毒液对GD的消毒速度很快,在2 min内GD的量可以下降95%以上,然而接下来的反应速度很慢。为此,在反应进行到60 min以后,再加入1 ml反应原液,GD可以消除完全。据此可以看出,当消毒液稀释25倍时,50 ml消毒液可将104 mg的GD完全消除。

|

图 3 消毒液对GD的消毒效果 Fig. 3 Effect on GD by the decontaminant |

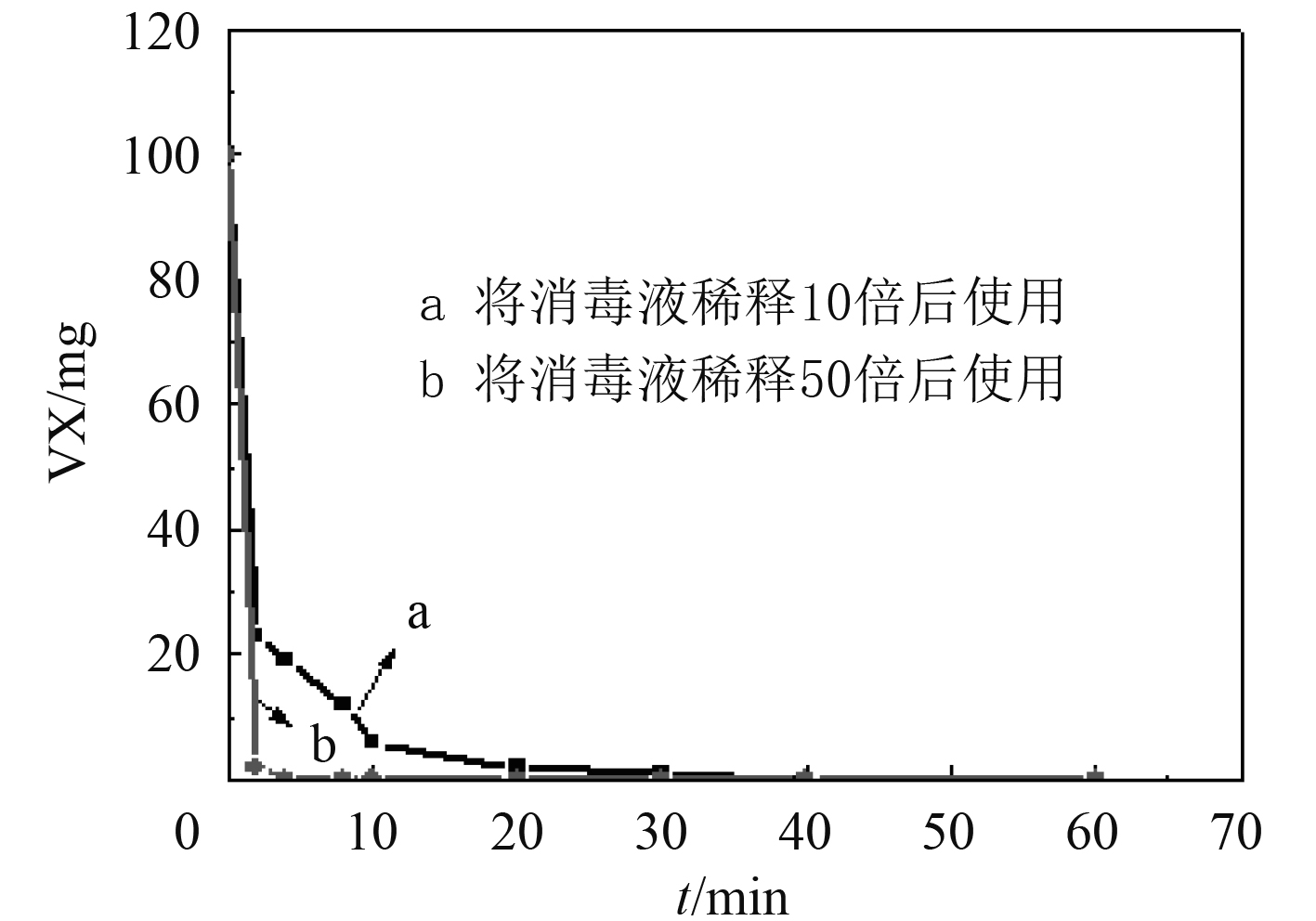

如图4所示,稀释50倍的消毒液可以将100 mgVX彻底消除,当稀释10倍时,消毒速度更快,在5 min之内可以消毒完全。

|

图 4 消毒液对VX的降解效果 Fig. 4 Effect on VX by the decontaminant |

消毒液对GD和VX的消毒效果最佳。1 ml消毒液可以将100 mg的VX或者50 mg的GD消毒完全,稀释50倍的消毒液对GD和VX均具有较好的消毒速度。对于HD,60 min内,50 ml消毒液对127 mg的HD消毒率大于99.5%,不同稀释倍数的消毒液对HD的消毒性能影响不是很大。

3 结 语本文采用电催化膜反应器自行制备了活性氧消毒剂,评价了其对G,V,H三类军用毒剂的消毒效果,并在我海军舰船上实现了现场制备消毒剂的尝试,下一步将继续展开活性氧消毒剂的复配工艺改进、不同条件下的储存稳定性评价等工作。

总体来看采用活性氧消毒剂现场制备技术进行海军舰船的防化洗消主要有以下几个方面的优势:

1)采用电催化膜反应器为核心制备活性氧消毒剂,在舰艇上可以实现根据需要现场完成制备;

2)研究的活性氧离子水洗消技术,以水和空气中的氧为原料利用电催化膜反应器制备活性氧消毒剂,成本较低;

3)活性氧消毒剂消毒效果好,能够对装备表面以及人员皮肤进行快速洗消,适用范围广,毒副作用小,没有残留物,本身不会造成任何污染。

此外,在完成对核、生、化污染物洗消任务的前提下,活性氧消毒剂现场制备技术还可以用于长航期间的舱室空间消毒、舰船厕所除臭、饮用水消毒等方面,应用前景十分广阔。

| [1] |

邸广林, 娄雷, 梁婷. 过氧化氢泡沫洗消剂泡沫性能影响因素研究[J]. 中国国境卫生检疫杂志, 2018(06). |

| [2] |

唐金库. 过氧化氢泡沫洗消剂实验[J]. 舰船科学技术, 2010(12). DOI:10.3404/j.issn.1672-7649.2010.12.003 |

| [3] |

习海玲, 左言军, 韩世同. 多相光催化降解化学毒剂研究进展[J]. 2004年全国太阳能光化学与光催化学术会议论文集, 2004. |

| [4] |

雷美玲, 习海玲, 韩世同. HD在微乳液中的消毒反应研究[J]. 中国化学会第十九届全国有机物分析及生物分析学术研讨会论文汇编, 2017. |

| [5] |

彭澍晗, 吴德礼. 催化臭氧氧化深度处理工业废水的研究及应用[J]. 工业水处理, 2019(1). DOI:10.11894/1005-829x.2019.39(1).001 |

| [6] |

王锐, 杨炳武. O3和O3/H2O2氧化对饮用水中痕量臭味物质的处理效果研究

[J]. 给水排水, 2011, 37(3): 119-123. DOI:10.3969/j.issn.1002-8471.2011.03.029 |

| [7] |

付丽娟, 刘万忠. 过氧化氢消毒灭菌技术及设备的研究新进展[J]. 中国药师, 2017(2). DOI:10.3969/j.issn.1008-049X.2017.02.057 |

| [8] |

杜俊岐, 董月梅, 张淑荣. 活性氧消毒剂制备技术及空气消毒效果的研究[J]. 北京化工大学学报, 2003, 30(6). DOI:10.3969/j.issn.1671-4628.2003.06.019 |

2019, Vol. 41

2019, Vol. 41