2. 渤海船舶重工有限责任公司,辽宁 葫芦岛 125000

2. Bohai Shipbuilding Heavy Industry Co., Ltd., Huludao 125000, China

湿法烟气脱硫技术(WFGD)是目前去除烟气中SO2的重要技术,在整个烟气脱硫工业中,其使用率超过了80%[1],烟道喷雾脱硫技术是通过把部分进口烟道作为吸收反应区,在烟道侧面安装高效雾化喷嘴[2],使喷出的浆液颗粒由传统的2 000 µm降低到50~80 µm[3],将浆液充分雾化与烟气预混进入塔内,以增加烟气与脱硫浆液的接触时间,从而达到提高已投运、吸收区域固定脱硫塔脱硫效率的目的。在脱硫塔SO2吸收过程模拟方面,Kiil等[4]利用双膜理论对格栅填料塔内的SO2吸收过程进行了模拟并提出了加强传质效率的方法。Selene M.A. Guelli U. Souza等[5]提出石灰石浆液液滴的吸收过程模型,分析了浆液液滴粒径和pH值之间的关系。L.E. Kallinikos等[6]分析了塔内的石灰石浆液吸收SO2的过程,得出浆液雾化液滴平均直径将会直接影响脱硫系统的脱硫效率。F.J. Guti érrez Ortiz[7]分析了带有多层喷淋层的吸收塔内浆液对脱硫效果的影响,提出上层喷淋层对下层喷淋层的脱硫效果产生影响且为正向增益效应的结论。Warych等[8]分析了石灰石浆液的溶解过程和SO2的吸收过程,得出了脱硫效率随pH值、液气比等运行参数的变化趋势。Brorben等[9]基于渗透理论对脱硫塔内的SO2吸收过程进行了模拟,得出塔内的SO2吸收过程大部分是由液相传质控制的过程,只有在塔顶部SO2浓度极低的环境下是由气相传质控制。李荫堂等[10]研究了塔内液滴的停留时间,得出平均直径小、分布均匀的雾化液滴可以使液滴总的停留时间增长。李仁刚等[11]对液滴直径对气液传质面积的影响进行了研究,指出在烟气速度保持稳定的前提下,传质面积随着液滴直径减小而增大。张晓东等[12]依据传质理论和脱硫相关化学反应,建立了浆液液滴吸收烟气的传质速率模型和反应区的平衡方程。上述研究对于SO2吸收过程主要对象为传统的脱硫塔,而对于采取喷雾脱硫技术后,脱硫塔内SO2吸收过程的模拟方面研究较少。本文将基于双膜理论建立SO2的传质模型,通过用户自定义模块将其嵌入Fluent软件中,对不开启和开启烟道雾化喷嘴,脱硫塔内SO2吸收过程进行模拟,并通过相关试验对模拟结果进行对比分析,为烟道喷雾技术的脱硫效果提供理论支撑。

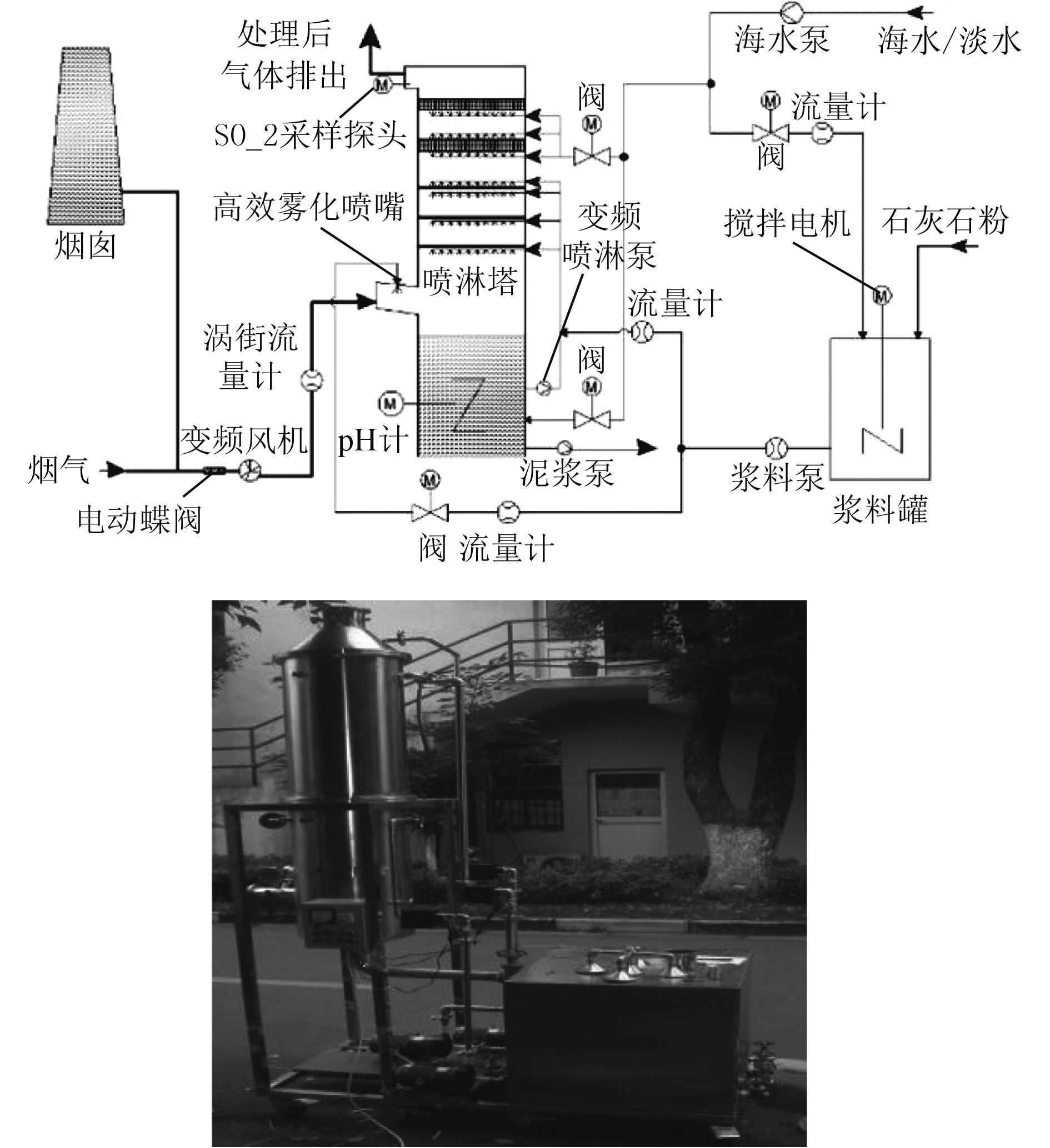

1 试验系统船舶废气脱硫系统流程示意图及脱硫塔试验台架如图1所示。该试验系统主要分为4个部分:脱硫塔主体、浆液制备系统、浆液循环及喷淋洗涤(包括烟道喷雾)、脱硫废水处理系统。于脱硫塔进口烟道不同位置增加1~2个高效雾化喷嘴,其喷射的浆液量为未加雾化喷嘴时整个喷淋层系统所供浆液量的5%,液气比(喷淋浆液与烟气的体积流量之比)为16,脱硫浆液的pH值为5.5。

|

图 1 船舶废气脱硫系统流程示意图及脱硫塔试验台架图 Fig. 1 Schematic diagram of the process of the ship exhaust gas desulfurization system and diagram of desulfurization tower test bench |

试验工况模拟为船舶主机的额定工况,其总排烟量为57 150 Nm3/h,SO2初始质量分数为0.24%,烟气经海水冷却至298.15 K,通过变频风机送入脱硫塔内。烟气先经烟道处雾化喷嘴喷雾混合,再与3层喷淋层喷射的脱硫浆液反应,经塔顶部除雾器脱除水分后排出塔外。脱硫浆液制备系统分为浆料罐、将料泵、搅拌电机3部分。脱硫塔底部设有浆液收集槽,用以回收喷淋浆液并通过喷淋泵送至喷淋层循环使用。

出口SO2的质量分数根据ecom-J2KN烟气分析仪的采样探头测得,脱硫效率由下式计算得出:

| ${\rm{y}} = \frac{{{c_{in}} - {c_{out}}}}{{{c_{out}}}} \times 100\% {\text{。}}$ | (1) |

式中:y为脱硫效率;cin为进口SO2质量分数;cout为出口SO2质量分数。

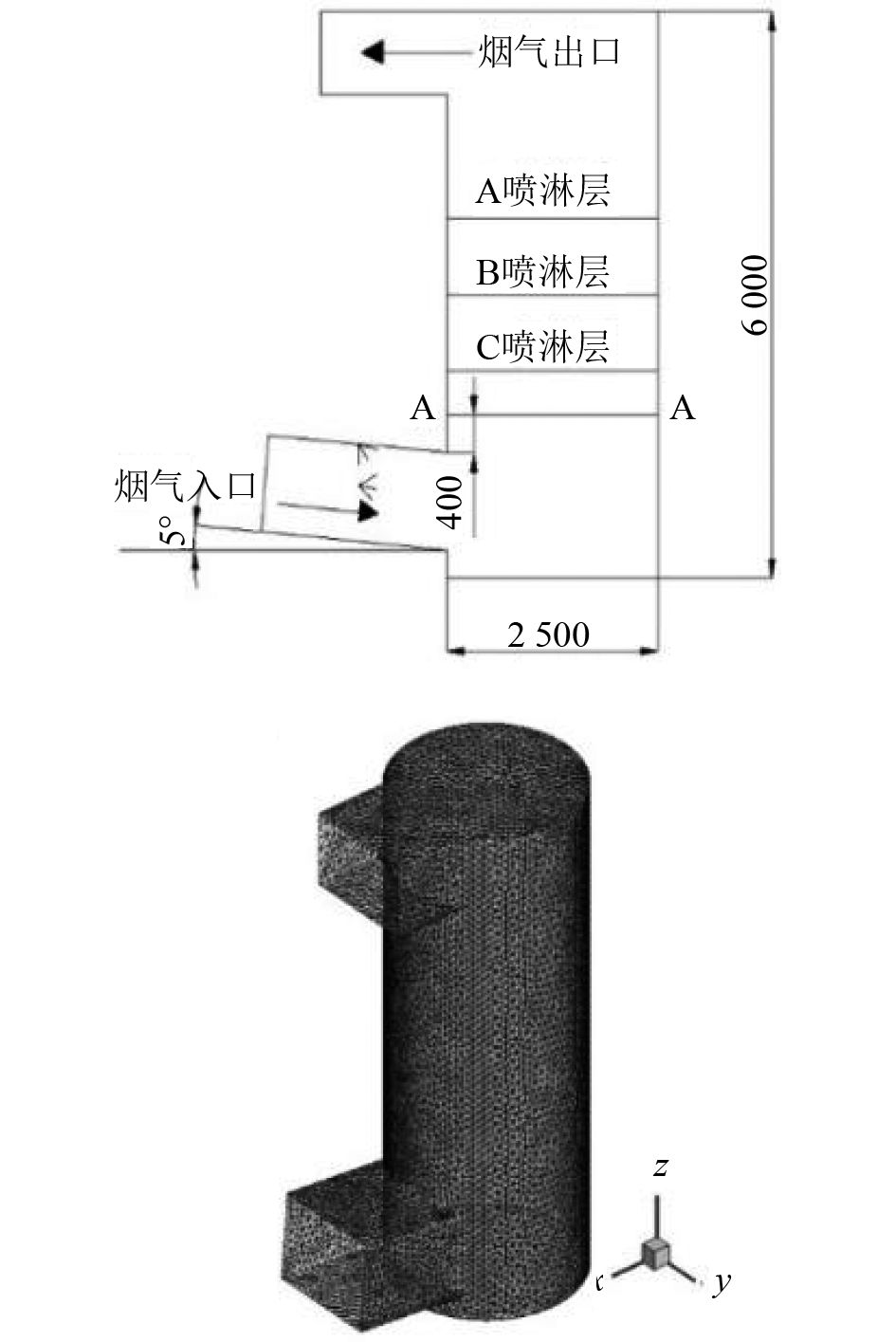

2 数学模型及计算参数 2.1 计算区域与网格划分脱硫塔计算区域的网格划分及所建立A-A截面如图2所示。其中A-A截面为距烟气入口0.4 m的观察截面。

|

图 2 脱硫塔计算区域与网格划分 Fig. 2 Desulfurization tower calculation area and meshing |

在对脱硫塔塔内流场进行模拟时,遵循以下基本假设[13]:

1)烟气视为不可压缩的理想气体;

2)由于实验和数值模拟均在常温下进行,所以忽略气液两相间、气液与塔壁之间的热量传递;

3)假定液滴分布均匀,忽略其破碎、蒸发、碰撞等情况;

4)忽略喷嘴等细部构件结构本身对流场的扰动。

2.3 数学模型 2.3.1 SO2吸收模型SO2吸收模型依据双膜理论建立,得到气液界面上SO2的传质通量为:

| ${N_{{{\rm SO}_2}}} = {k_{g,{{\rm SO}_2}}}/\left( {RT} \right) \cdot \left( {{P_{{{\rm SO}_2}}} - P_{{{\rm SO}_2}}^*} \right){\text{。}}$ | (2) |

式中:NSO2为SO2的传质通量,mol/(m2∙s);kg,SO2为SO2的气相传质系数,m/s,由文献[14]中的公式计算得出;R为理想气体常数;T为烟气温度,K;PSO2为气相主体中的SO2的分压,Pa,由Fluent软件的用户自定义宏得出;PSO2*为气液界面上SO2的分压,Pa,由文献[15]中的模型计算得到。利用用户自定义函数来描述这一方程,即可模拟SO2的吸收过程。

2.3.2 气液两相的流场参数和边界条件气液两相的流场参数和边界条件如表1所示。

|

|

表 1 气液两相的流场参数和边界条件 Tab.1 Parameters and boundary conditionsof gas and liquid flow field |

图3为无和有烟道雾化喷嘴时A-A截面的速度云图和烟道顶面雾化喷嘴的喷射轨迹图。布置烟道雾化喷嘴时,A-A截面处的速度比没有布置烟道雾化喷嘴时的速度略小,并且速度分布也更加均匀。安装烟道雾化喷嘴,经其喷射进入烟道的雾化液滴对烟气的分布产生了一定的扰动,使得烟气在塔内分布的均匀性增强。

|

图 3 A-A截面速度云图 Fig. 3 A-A section velocity cloud |

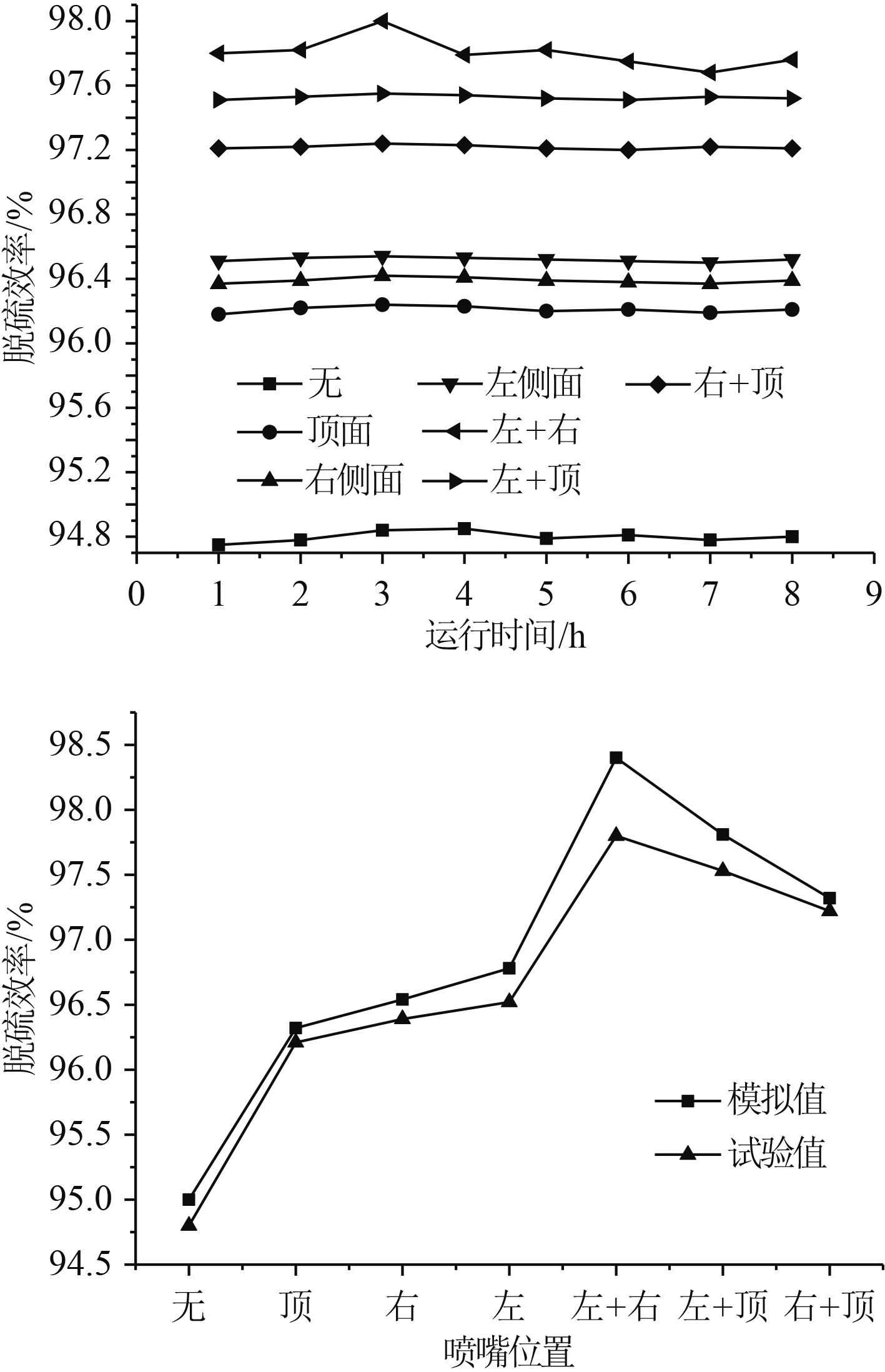

图4为脱硫塔y=0截面的SO2质量分数云图。可以看到,没有布置烟道雾化喷嘴时,烟气直接进入塔内与喷淋浆液接触反应;烟道顶面、右侧面、左侧面、左+右、左+顶、右+顶面安装雾化喷嘴时,进口烟气和雾化喷嘴喷射的液滴进行预混,进入塔体内部与喷淋浆液充分反应。通过Fluent软件检测出口SO2质量分数,由式(1)计算脱硫效率依次为95%,96.32%,96.54%,96.78%,98.40%,97.81%和97.32%。其中,1个位置安装高效雾化喷嘴时,安装在左侧面脱硫效果最好;2个位置安装高效雾化喷嘴时,分别安装在左+右侧面脱硫效果最好,此结果与方磊等[3]研究结果相同。

|

图 4 脱硫塔y=0截面SO2质量分数云图 Fig. 4 Desulfurization tower y = 0 cross section SO2 mass fraction cloud |

1)在试验前,需维持脱硫塔系统运行参数的稳定,即需要保持烟气流量为15.875m3/s,烟气的温度为298.15 K,液气比(喷淋浆液与烟气的体积流量之比)为16,脱硫浆液的pH值为5.5,在此情况下,ABC三层喷淋层同时开启,同时保持雾化喷嘴关闭,稳定运行8 h后,测定其脱硫效率。

2)分别开启烟道顶面、右侧面、左侧面、左+右、左+顶、右+顶面安装的雾化喷嘴,以喷嘴流量为45.72 m3/h稳定运行8 h后,测试脱硫效率。

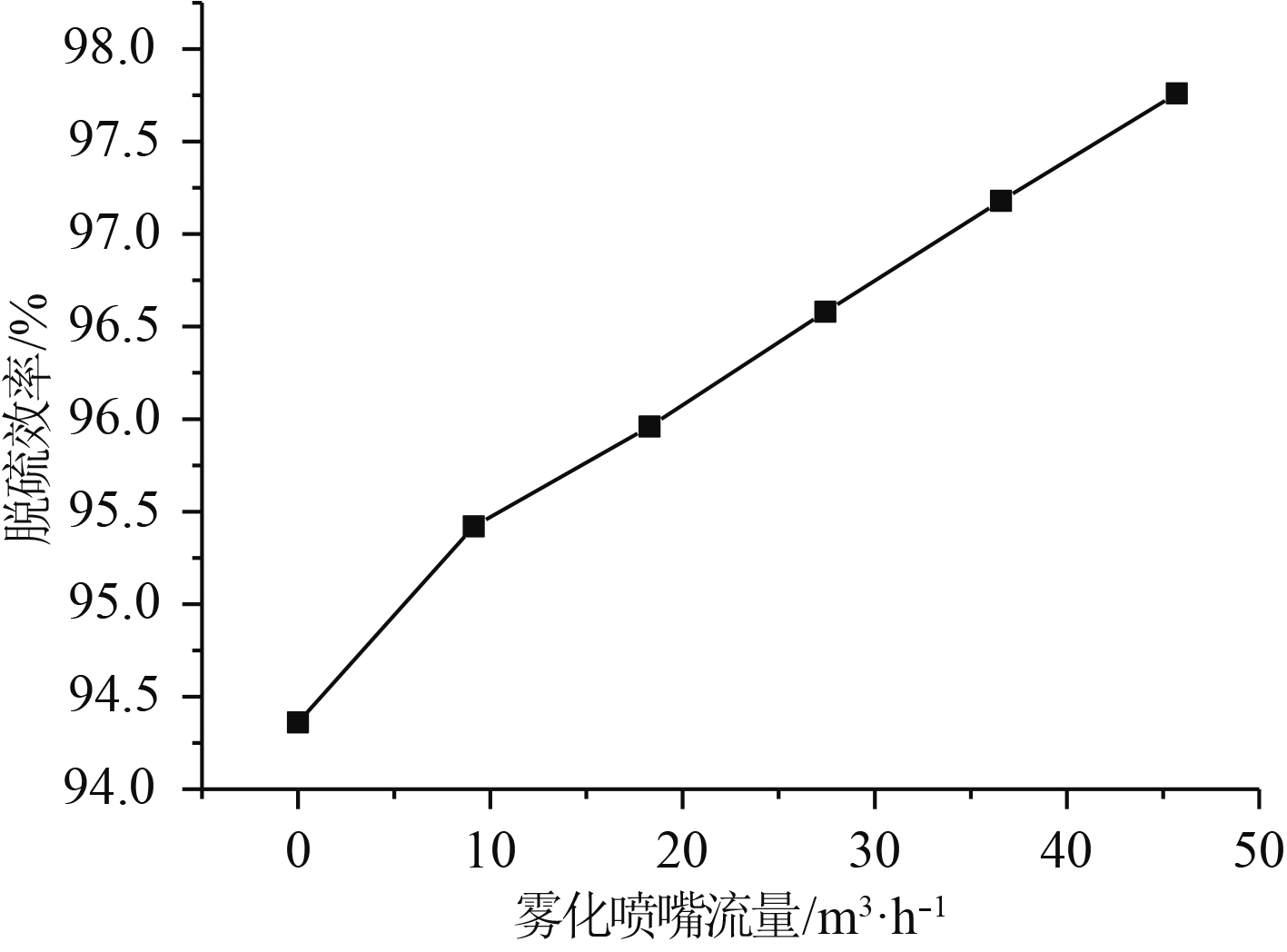

3)保持系统稳定运行,调节烟道雾化喷嘴浆液的流量,以测试左+右侧面开启雾化喷嘴时不同流量(0,9.144,18.288,27.432,36.576,45.72 m3/h)对脱硫效率的影响。

4.2 试验结果与分析由图5可知,当喷淋层正常运行,未开启雾化喷嘴时,脱硫系统稳定运行8 h,脱硫塔的脱硫效率的平均值达到了94.80%;运行期间脱硫效率值在其基础上的一定范围内波动。分别开启烟道顶面、右侧面、左侧面、左+右、左+顶、右+顶面的雾化喷嘴,稳定运行期间,脱硫效率得到了明显的提升,脱硫效率的平均值依次为96.21%,96.39%,96.52%,97.80%,97.53%,97.22%,不同情况的脱硫效率试验平均值与模拟值相近。其中,安装1个雾化喷嘴时,安装在左侧面上,脱硫效率最高达到96.52%;安装2个雾化喷嘴时,安装在左+右侧面上,脱硫效率最高达到97.8%,与未开启雾化喷嘴时相比,分别提高了1.72%和3%,这表明开启雾化喷嘴能够有效提高原有脱硫系统的脱硫效率。

|

图 5 不同位置是否开启雾化喷嘴对脱硫效率的影响 Fig. 5 Effect of opening and closing atomizing nozzle on desulfurization efficiency in different positions |

由图6可知,当喷淋层正常开启,雾化喷嘴流量分别为0,9.144,18.288,27.432,36.576,45.72 m3/h时,对应的脱硫效率值依次为94.36%,95.42%,95.96%,96.58%,97.18%,97.76%,此结果表明雾化喷嘴浆液流量由0~45.72 m3/h的过程中,脱硫系统的脱硫效率由94.36%逐步增大至97.76%,增大趋势基本呈线性,若继续增大雾化喷嘴流量,脱硫效率将继续增大,但是由于脱硫塔进口烟道空间有限,即实际中仅能安装2个高效雾化喷嘴,而每个喷嘴的最大喷射量有限,所以导致脱硫效率在实际过程中不能无限增大。

|

图 6 雾化喷嘴流量对脱硫效率的影响 Fig. 6 Effect of atomizing nozzle flow on desulfurization efficiency |

基于SO2传质模型对脱硫塔进口烟道处不开启以及分别开启不同位置的雾化喷嘴时,塔内SO2的吸收情况进行模拟分析,并通过试验对比验证,其结果如下:

1)在脱硫塔进口烟道处布置高效雾化喷嘴,雾化液滴对烟气的流动产生了一定程度的扰动,烟气在塔内的分布更加均匀,液滴能够更加有效地与烟气接触反应。

2)安装雾化喷嘴,雾化的液滴与进口烟气进行预混之后进入塔体,可明显提高脱硫效率。其中,当只在1个位置安装雾化喷嘴时,在左侧面安装,脱硫效率最大达到了96.78%,当在两两不同组合侧面安装雾化喷嘴时,在左侧面和右侧面安装,脱硫效率最大达到98.40%,分别比没有开启雾化喷嘴时增加了1.78%和3.4%。此模拟脱硫效率的数值相比试验数值,误差较小。

3)在其他运行参数保持稳定的条件下,雾化喷嘴浆液流量由0~45.72 m3/h的过程中,脱硫效率由94.36%逐步增大至97.76%,基本呈线性增大趋势。

| [1] |

杨丁, 叶兴联, 郭俊, 等. 湿法烟气脱硫流场优化数值模拟与模型试验研究[J]. 电力科技与环保, 2018, 34(2): 9-13. DOI:10.3969/j.issn.1674-8069.2018.02.003 |

| [2] |

黄小萍, 钱付平, 王来勇, 等. 转炉一次除尘新OG系统高效喷淋塔喷嘴雾化特性的模拟[J]. 过程工程学报, 2018, 18(3): 461-468. |

| [3] |

刘定平, 方磊, 肖尚. 脱硫塔烟道喷雾脱硫技术模拟及试验研究[J]. 动力工程学报, 2015, 35(10): 830-834. DOI:10.3969/j.issn.1674-7607.2015.10.009 |

| [4] |

SOREN K, MICHAEL L M, DAM-JOHANSEN K. Experimental investigation and modeling of a wet flue gas desulfurization pilot plant[J]. Industrial and Engineering Chemistry Research, 1998(7): 2792-2806. |

| [5] |

SELENE M A, FABIANE B F, SANTOS A, et al. Limestone dissolution in flue gas desulfurization-experimental and numerical study[J]. Journal of Chemical Technology and Biotechnology, 2010, 85(9). |

| [6] |

KALLINIKOS L E, FARSARI E I, SPARTINOS D N, et al. Simulation of the operation of an industrial wet flue gas desulfurization system[J]. Fuel Processing Technology, 2010, 91(12). |

| [7] |

GUTIERREZ F J O. A simple realistic modeling of full-scale wet limestone FGD units[J]. Chemical engineering journal, 2010(2): 426-439. |

| [8] |

WARYCH J, SZYMANOWSKI M. Optimum values of process parameters of the wet limestone flue gas desulfurization system[J]. Chemical Engineering and Technology: Industrial Chemistry-Plant Equipment-Process Engineering-Biotechnology, 2002(4): 427-432. |

| [9] |

BROGREN C, KARLSSON H T. Modeling the absorption of SO2 in a spray scrubber using the penetration theory

[J]. Chemical Engineering Science, 1997, 52(18). |

| [10] |

李荫堂, 于涛, 李军. 烟气脱硫喷淋塔内液滴停留时间[J]. 环境污染治理技术与设备, 2004(10): 89-91. |

| [11] |

李仁刚, 管一明, 周启宏, 等. 烟气脱硫喷淋塔流体力学特性研究[J]. 电力环境保护, 2001(4): 4-8. DOI:10.3969/j.issn.1674-8069.2001.04.002 |

| [12] |

张晓东, 杜云贵, 郑永刚, 等. 湿法脱硫的一维数值计算模型[J]. 中国电机工程学报, 2008(14): 15-19. DOI:10.3321/j.issn:0258-8013.2008.14.003 |

| [13] |

贺志超, 毕文剑, 罗坤, 等. 导流板对脱硫塔除雾器前烟气流场的优化模拟[J]. 能源与环境, 2018(3): 8-10+13. DOI:10.3969/j.issn.1672-9064.2018.03.004 |

| [14] |

贾勇, 陈宜华, 丁希楼, 等. 喷淋塔氨法脱硫正四价硫氧化数学模型研究[J]. 中国环境科学, 2017, 37(4): 1291-1297. DOI:10.3969/j.issn.1000-6923.2017.04.012 |

| [15] |

张璐, 钟文琪, 李益国, 等. 面向DCS优化控制的氨法脱硫过程模拟[J]. 东南大学学报(自然科学版), 2018, 48(3): 435-442. |

2019, Vol. 41

2019, Vol. 41