2. 中船重工信息科技有限公司,江苏 连云港 222061

2. CSIC Information Technology Co., Ltd., Lianyungang 222061, China

随着世界各国对于制造业的重视,中国制造的生存能力和发展空间遭遇“双向挤压”,面对前所未有的挑战。在此背景下,我国提出了“中国制造2025”战略白皮书,将互联网和传统制造工业相融合,借助数字化、网络化、智能化技术创新、结合经济结构调整及供给侧改革措施,实现制造业由原本粗放式发展到精细化、集约化、技术化方向的转型升级。转型升级过程中,供给侧竞争的加剧、营运成本的提升以及盈利能力的下降,迫使企业追求生产的自动化、数字化、标准化。目前,大部分企业完成了自动化能力升级及初步的数字化能力建设[1 – 3]。

然而,自动化生产车间存在生产状态即时管控能力缺失、制造全流程数据链路断裂、单点数字化孤岛等问题现象,制约了企业实现基于数据的产品质量控制、生产周期缩短,竞争力提升的发展需求。大部分企业的数字化能力建设聚焦于独立的信息系统搭建,旨为实现特定的功能目标,如资源的调配、物料的管控、生产排程的下发等,信息的片面性、直观性、可用性限制了数据在生产制造流程中的价值彰显。

数字孪生是用数字技术镜像物理车间,基于数据驱动直观有效地完成对车间对象的监控、分析,实现对当前的生产管控、对未来的仿真预判、对过去的直观追溯的目标,在成本、资源、周期等多维度帮助企业快速发展[4 – 7]。数字化解决方案是以产品全生命周期的相关数据为基础的智能制造解决方案。在虚拟环境下将生产制造过程压缩和提前,并得以评估与检验,从而缩短产品设计到生产的转化的时间,并且提高产品的可靠性与成功率,能够为企业带来巨大价值,达到互联智能技术出现以前无法企及的水平。数字孪生是数字化解决方案中一种新的概念,具体为物理实体或流程的准实时数字化镜像,有助于企业实现绩效提升。之前由于数字技术能力有限,且计算、存储和宽带成本过于高昂,数字孪生及其海量数据处理对于多数企业来说仍是一个难以掌控的领域。但近年来,随着物联网,高速通信,人工智能等技术的不断成熟,这些不利因素已大大减少。成本的大幅降低和能力的显著提升引发了巨大变化。

船舶管系加工是船舶加工过程中重要的一环,近几年来,在自动化和信息化建设方面取得了长足的进步。然而在后续发展上,仍然面临着现有的管理手段、技术手段和生产装备无法满足当前的船舶智能制造形势,迫切需要转型升级。通过信息化、网络化、智能化技术,引进先进的管理理念,优化工艺流程,对现有设备进行数字化升级,同时引进产品制造、物流、在线检测等高端智能装备,进行装备的工业互联,结合数字孪生系统,以管加智能制造为核心,实现工艺与高端装备相结合的集成创新,促进跨业务环节的综合集成,推进跨部门的业务协同与创新,实现船舶管系加工的管理信息化、设计制造数字化、决策智能化,将大力提升管系产品制造管理的智能化水平,所形成的全新智能制造模式将会全面提高我国船舶行业的核心竞争力。

1 基于数字孪生的数字化车间运行模式传统车间管控架构主要由现场执行单元、车间制造执行系统、企业资源管理系统组成,主要实现生产的自动化和管理的信息化[8 – 9]。在传统的生产管控流程下,MES系统在ERP系统与生产控制系统之间进行生产作业指令的下达与生产实时数据的上传。随着智能制造技术发展的要求,传统车间管控架构主要存在的不足有:制造过程的数据展示以二维图表为主,生产过程可视化程度不高;主要的分析、决策仍依赖人工和经验,缺少仿真分析和自主决策机制。

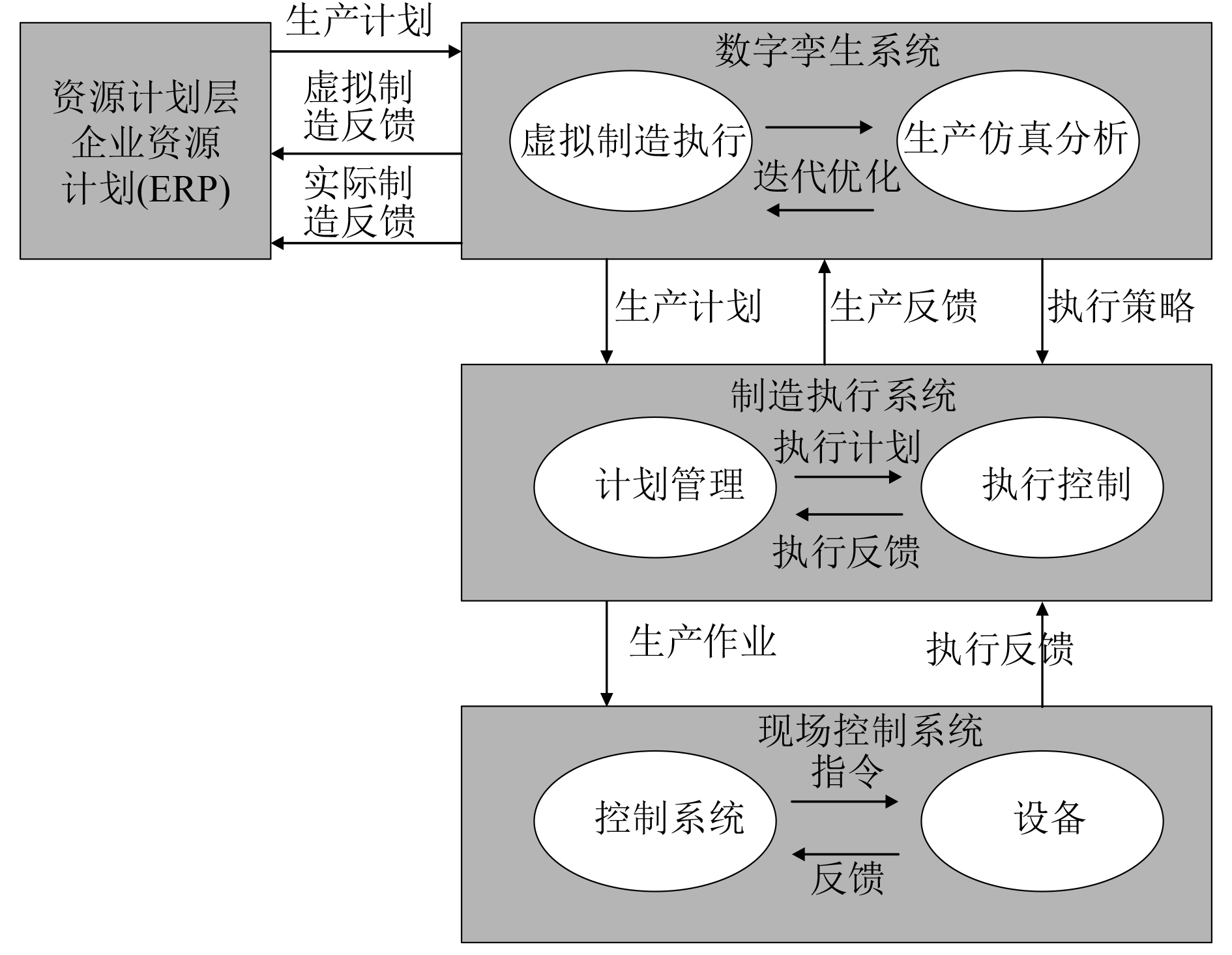

数字孪生系统加入到车间管控架构后,改变了车间传统的运行流程。数字孪生等同于在ERP系统和MES系统之间增加1个虚拟的生产制造执行仿真系统,基于数字孪生的数字化车间运行新流程如图1所示。

|

图 1 基于数字孪生的新型车间运行流程 Fig. 1 New workshop operation process based on digital twin |

ERP系统将生产计划订单任务下发给数字孪生系统,数字孪生系统基于已有的设备状态数据、物料数据、生产参数、优化目标等进行虚拟制造和仿真优化分析。数字孪生系统将仿真结果反馈给ERP系统的同时,也下发给MES系统,由MES系统按照优化后的订单任务组织生产。数字孪生系统实时收集实际生产过程中的物料消耗数据、质量数据、设备状态数据等相关生产过程数据,并持续完善内部的仿真分析模型,从而完成基于数字孪生的数字化车间运行新流程。

2 数字孪生系统总体架构及集成数字孪生是用数字技术镜像物理车间,基于数据驱动直观有效地完成对车间对象的监控、分析,实现对当前的生产管控、对未来的仿真预判、对过去的直观追溯的目标,在成本、资源、周期等多维度帮助企业快速发展。之前由于数字技术能力有限,且计算、存储和宽带成本过于高昂,数字孪生及其海量数据处理对于多数企业来说仍是一个难以掌控的领域。但近年来,随着物联网,高速通信,人工智能等技术的不断成熟,这些不利因素已大大减少,成本的大幅降低和能力的显著提升引发了巨大变化[10 – 11]。

2.1 数字孪生系统总体架构设计数字孪生系统采用基于B/S架构进行设计,将系统核心功能集中到服务器上,用户可以通过办公电脑、移动终端等方式对系统进行灵活访问。采用模块化设计理念进行系统总体设计,基于模块化分系统架构及分系统拓扑关系的建立,使得各个模块具有相对独立的特点,在不对原系统进行较大改动前提下,可以按照定制需要快速搭建新的模块分系统,并接入数据及触发流程;同时,对于任何一个模块分系统的维护都不会对其他分系统模块的运行产生较大影响。

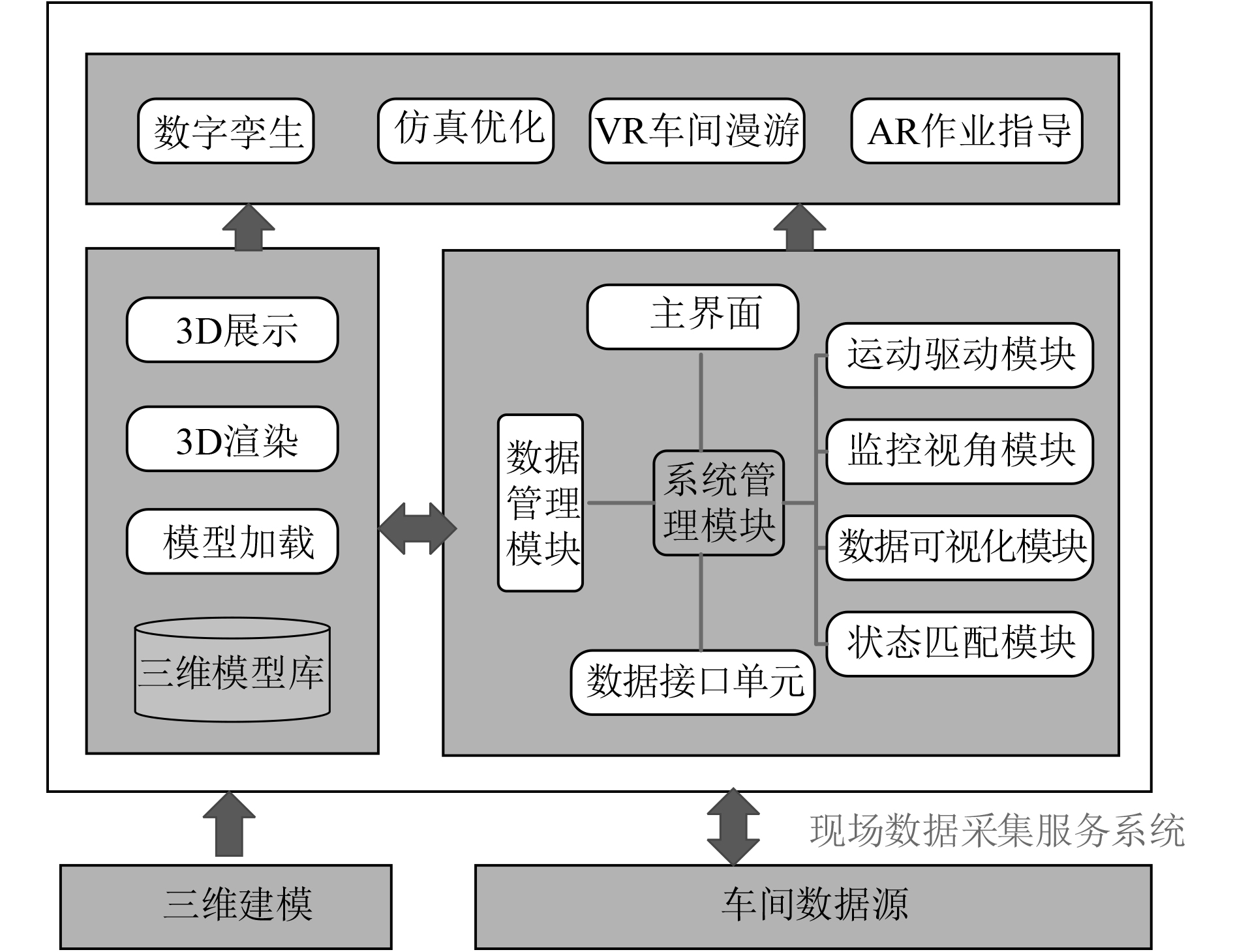

数字孪生系统按功能主要划分为系统管理模块、数据接口单元、数据管理模块、监控视角模块、运动驱动模块及状态匹配模块等模块,其中,系统管理模块通过接口调用、触发信号传递等方式实现6个模块之间任务协调及控制。数字孪生系统总体架构图如图2所示。

|

图 2 数字孪生系统总体架构图 Fig. 2 Digitaltwin system overall architecture diagram |

此外,数字孪生系统提供了开放的二次开发和集成接口。提供基于Web Service的接口,用于和其他业务系统的集成;提供OPC工业标准接口,用于和智能化系统的集成。

系统实际工作流程如下:

1)在系统启动之初,系统管理模块调用状态匹配模块依据实时数据进行虚实状态匹配;

2)数据传输模块从系统外采集数据,并通过数据管理模块进行管理;

3)数据可视化模块发送请求给系统管理模块,通过数据管理模块提供的数据列表进行数据查找;

4)运动驱动模块依照更新的数据调用相应的运动驱动方法;

5)通过调用监控视角模块,可以切换虚拟相机角度方位,得到不同的观察角度车间图像;

6)系统支持VR设备和AR设备的接入,实现基于VR设备的车间漫游、设计评审,实现基于AR的作业指导和设备检修。

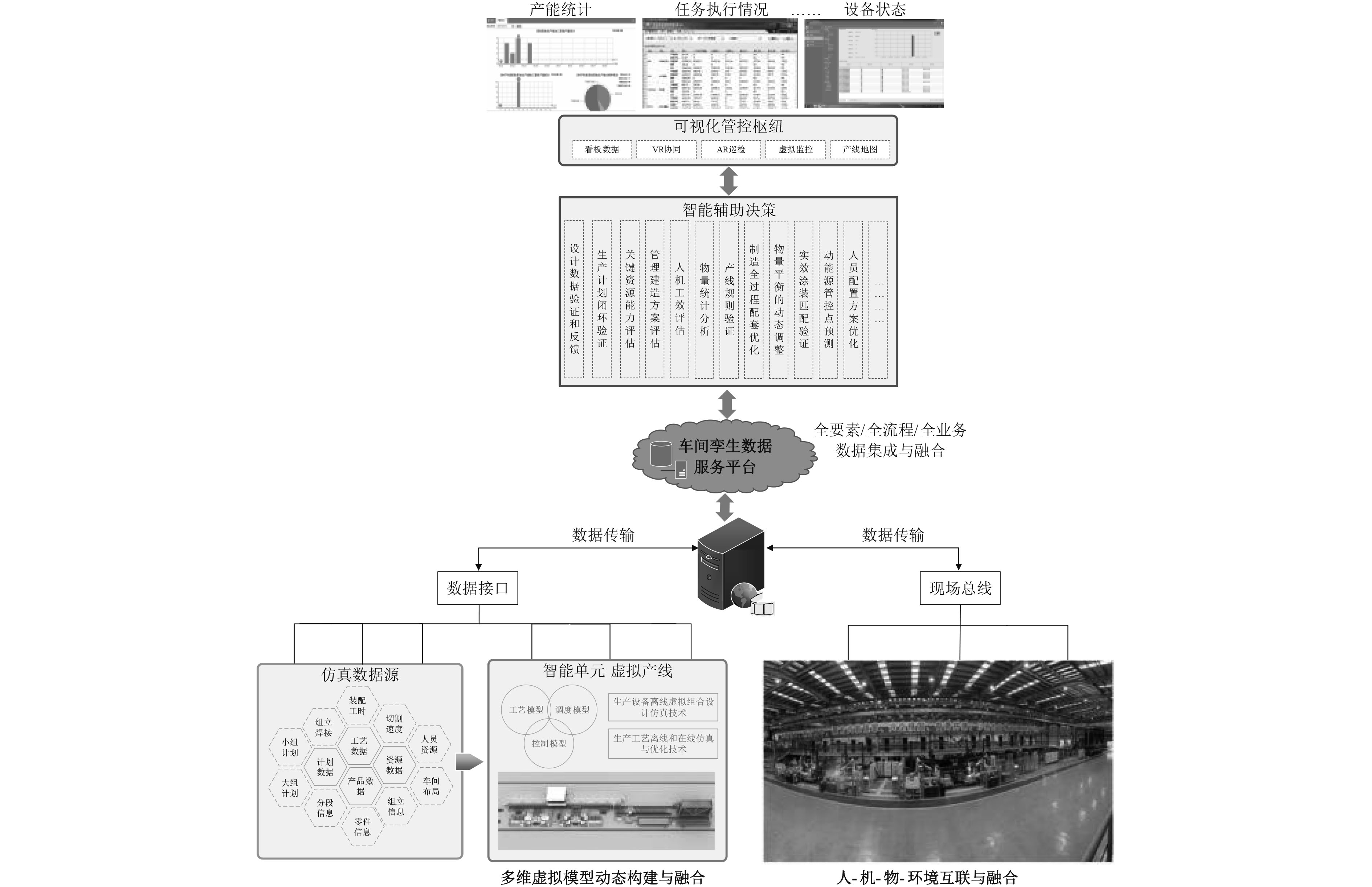

2.2 数字孪生系统的信息集成数字孪生系统需要与生产企业内的产品研发系统、企业资源计划管理系统、制造执行系统、现场控制系统、仿真分析系统等业务系统进行数据及接口集成。集成的数据类型包括:现场实时数据、业务数据、三维模型几何数据及三维模型业务数据等。采用的集成接口技术依据业务系统类型和交换数据的格式而不相同。数字孪生系统与其他业务系统集成的接口技术如图3所示。

|

图 3 数字孪生系统信息集成接口技术 Fig. 3 Digitaltwinsystem information integration interface technology |

数字孪生系统与企业管理信息系统通过企业信息服务总线(ESB)进行集成,数据语言采用XML或JSON格式;与仿真分析系统通过ESB或WebService(部署在云端)进行系统集成;与制造执行系统和现场控制系统采用OPC UA通信进行集成。

2.3 现场实时数据驱动的虚拟车间运行1)现场数据采集及处理

在充分考虑技术成熟性的同时,采用先进、可靠、标准化的技术手段,构建车间现场采集服务系统,通过设备底层控制进行数据采集,将采集的原始数据进行清洗、分类、编码等边缘处理,形成标签化的数据,并进行本地压缩存储。同时,数据可以通过企业内部网、4G网络、MQTT等协议与企业信息系统进行集成或上传至云端。现场数据采集服务系统层次图如图4所示。

|

图 4 现场数据采集服务系统 Fig. 4 Field data collection service system |

数据采集层。该部分是数据采集服务系统的基础部分,主要通过协议转换器(网关)实现底层工业通信协议(OPC,PROFINET,PROFIBUS,HART,TCP/IP等)的互通。

边缘处理层。车间采集的原始数据类型繁杂、数据量大,需要进行边缘处理后,再进行存储及上传。边缘处理主要包括数据清洗、数据编码、数据加密、数据冗余处理及数据格式标准化等内容。

数据存储层。为避免存储空间的浪费,提升存储性能,对经过边缘处理的数据进行数据压缩,通过SQLite,MySQL等数据库进行本地存储,做到分布式运行,集中管理,共享处理。

数据传输层。该部分是数据采集服务系统上层应用接口的关键部分,对外提供主流的数据接口OPC UA,WebService,MQTT中间件等接口,同时支持与企业服务总线(ESB),适应各种系统和平台的数据接口。

2)数据驱动的虚拟车间运行

开发数字孪生系统外部数据交互管理模块,建立虚拟车间运动机构单元与实际设备的数据映射关系,系统内核以轮询方式不断刷新数据映射区,确保虚拟车间以高于30 Hz的频率得到生产线设备和传感器的实时数据。数字孪生系统内部借助数据映射,再通过事件驱动的方式,调用相应的设备运动脚本控制虚拟单元执行动作;当用户按照指定规则及约束,通过系统界面对虚拟设备进行操作时,数据映射区的数据同时发生变化,进而通过数据采集服务系统将控制指令发送给实际产线控制系统,从而真正实现“以实映虚,以虚控实,虚实共生”。

3 基于数字孪生的车间信息模型数字孪生系统实施的关键在于车间信息建模。基于数字孪生的车间信息模型包括:产品信息模型、生产线信息模型、过程信息模型。

产品信息模型通常包括产品组件构成、材质信息、工艺装备、过程工艺参数、物料清单以及工时定额等信息数据。这些数据通常在产品设计和工艺设计阶段产生,并以BOM的形式在PLM/PDM系统中进行存储和管理。数字孪生系统通过与PLM/PDM系统进行集成获得产品信息模型,并为生产模拟分析和制造执行提供数据输入。

生产线信息模型是基于数字孪生车间信息模型的关键组成部分,它是物理产线在孪生空间的完整映射,主要集中在企业数字化车间要素的几何模型构建,包括厂房布局模型、生产线工艺设备模型及辅助设备模型。这些模型的外观、大小和位置信息应与物理产线完全相同。生产线信息模型需要定义属性信息,包括编码、名称、型号规格、分类、关键技术参数等,对于核心生产设备,还需要定义其行为信息,如设备的物理运行参数、工艺参数、生产能力和生产特征等。

过程信息模型是纯数据模型,主要用于对物理产线的工艺流程、加工过程、物流路径、信息输入和输出等进行定义,需要以生产线信息模型为载体。针对离散制造企业多元、异构、关系复杂等的数据特性,过程信息模型涉及生产要素数据、工位数据、资源数据等大数据模型,其通常是以插件的形式在生产线信息建模的软件上进行二次开发。

船舶直管制造流程涉及大量的结构化和非结构化类型的实时数据,制造过程中涉及零部件加工和装配的大量图样、计划表、零部件采购单、物料清单、派工单、更改单等图文资料。在建立数字孪生系统的产品信息模型、生产线信息模型、过程信息模型时,还需进一步对所建立的模型进行评估和验证,以保证模型的正确性和有效性。在此基础上将三类模型进行关联、组合与集成,从而形成一个完整的、具备高忠实度的虚拟车间模型。

4 船舶管加工数字孪生车间系统实现目前,武昌造船集团有限公司已经建成了国内首条全自动化直管柔性智能加工生产线,如图5所示。该生产线通过自动仓储、切割、打磨、贴标、刻码、组对、焊接等高端智能装备,并与全生命周期管理、综合管控、产线控制、企业信息空间工程管理等软件系统集成开发,实现船舶直管件在制品自动出入仓储立体库和自动物流转运、自动对心下料、端部外圆自动打磨、表面条码信息追踪、管法兰/套管的四工业机器人自动协同组对与焊接,实现船舶直管件产品的生产全过程的智能化加工与管控,整条产线真正实现了无人化、高柔性化、智能化,彻底改变了原有落后的以人工操作为主的生产模式。

|

图 5 船舶直管柔性智能加工生产线 Fig. 5 Ship straight pipe flexible intelligent processing production line |

结合船舶直管柔性智能加工生产线及相关信息系统,利用数字孪生技术,实现产线实际生产过程信息可视化展示与产能仿真,如图6所示。通过与PLM、MES、设备采集系统的深度集成,将现场设备实时加工数据进行结构化处理,实现真实工厂中整个产品过程数据可视化管控,有利地提升了车间的管理水平。系统与视频监控、联动控制相结合,通过摄像头对设备状态及运用情况进行实时切换查看,真正实现虚实结合,透明化生产,提升生产管控能力。同时利用真实系统抽象化形成的仿真模型以及收集到的设备实时数据,快速评估产线的性能,分析瓶颈,并进行策略调整方面的模拟,从而为产线的策略优化提供数据支撑,提高策略调整的成功率。

|

图 6 船舶直管制造数字孪生系统 Fig. 6 Ship straight pipe manufacturing digital twin system |

在船舶直管柔性智能加工生产线的旁边建设数据管控中心,设置3行6列共18台46寸拼接屏,作为重要数据上墙使用,如图7所示。数据管控中心操作台采用桌面式操作台,4联工作台位,将PLM系统、ERP系统、产线控制系统等各工作站分布在操作台上。数据管控中心能直观地反映各项生产数据,实时地查看生产动态,同时可以监控设备实时状态、报警信息、趋势等。

|

图 7 数据管控中心现场布置图 Fig. 7 Datacontrol center site map |

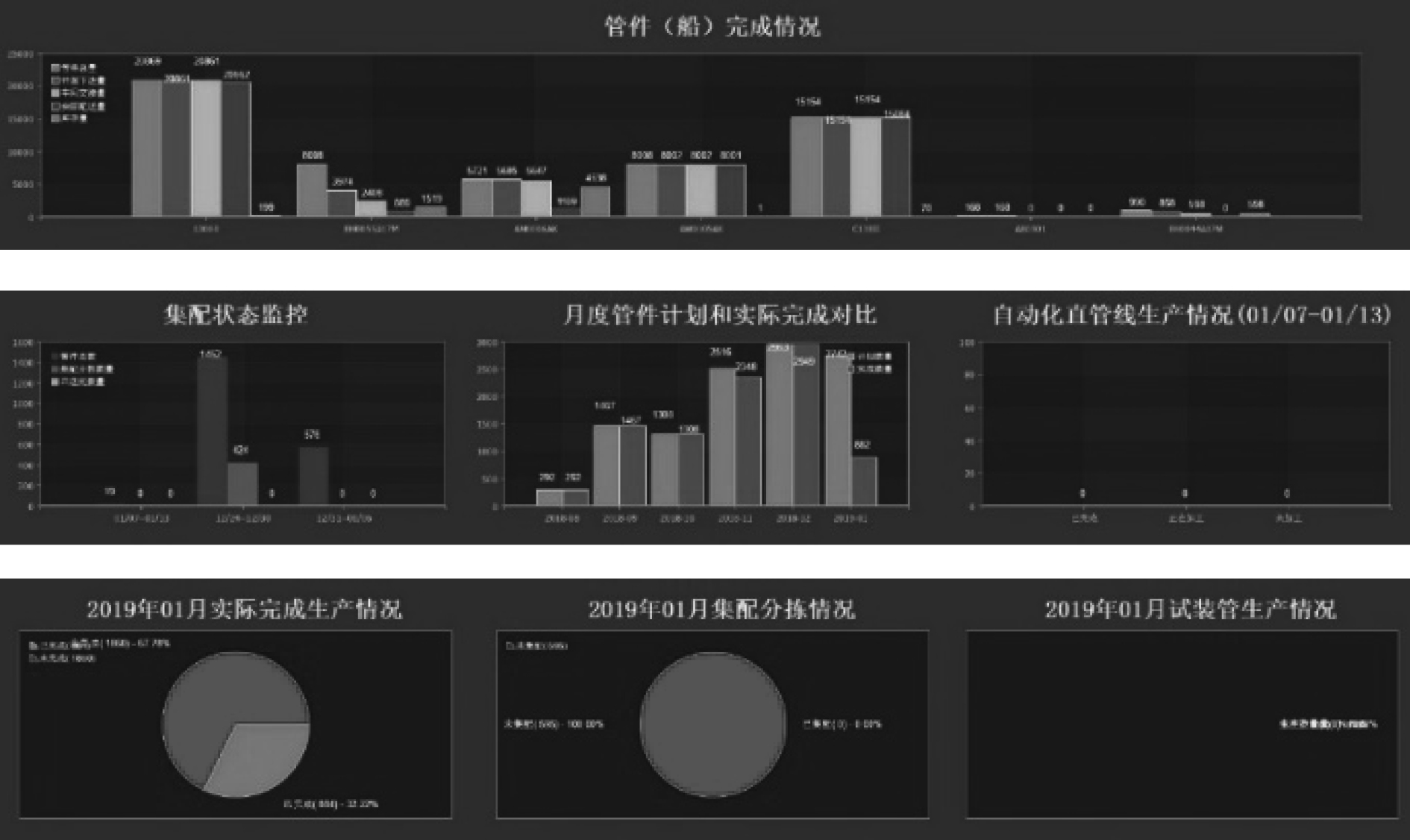

数据管控中心通过与ERP系统及产线控制系统进行集成,获取ERP系统及产线控制系统的生产数据、业务数据、设备信息以及异常信息,通过定制分析进行相关业务数据的呈现和提醒,如图8所示。

|

图 8 相关业务数据呈现 Fig. 8 Related business data presentation |

数字孪生车间作为未来车间的运行新模式,对实现船舶管加智能制造具有重要的推动作用。本文分析了传统车间管控系统架构存在的不足,探索了基于数字孪生的数字化车间运行新流程,重点对数字孪生系统的架构设计、数据及接口集成、现场数据驱动、车间信息模型构建等关键技术进行了阐述。基于武昌造船集团有限公司的全自动化直管柔性加工生产线,初步实现了数字孪生车间系统,并给出了相关业务数据集中呈现。未来的研究工作将围绕产品、生产线、过程信息等数字孪生模型的互操作以及基于大数据的决策分析展开。

| [1] |

郑小虎, 张洁. 数字孪生技术在纺织智能工厂中的应用探索[J]. 纺织导报, 2019(3): 37-41. ZHENG Xiao-hu, ZHANG Jie. Application of digital twin technology in textile intelligent factory[J]. China Textile Leader, 2019(3): 37-41. |

| [2] |

陶飞, 刘蔚然, 张萌, 等. 数字孪生五维模型及十大领域应用[J]. 计算机集成制造系统, 2019, 25(1): 1-18. TAO Fei, LIU Wei-ran, ZHANG Meng, et al. Five-dimension digital twin model and its ten application[J]. Computer Integrated Manufacturing Systems, 2019, 25(1): 1-18. |

| [3] |

朱志民, 陶振伟, 鲁继楠. 轨道交通转向架数字孪生车间研究[J]. 机械制造, 2018, 56(11): 13-16. ZHU Zhi-min, TAO Zhen-wei, LU Ji-nan. Research on digital twin workshop of rail transit bogie[J]. Machinery, 2018, 56(11): 13-16. DOI:10.3969/j.issn.1000-4998.2018.11.004 |

| [4] |

郭东升, 鲍劲松, 史恭威, 等. 基于数字孪生的航天结构件制造车间建模研究[J]. 东华大学学报(自然科学版), 2018, 44(4): 578-585+607. GUO Dong-sheng, BAO Jin-song, SHI Gong-wei, et al. Research on modeling of aerospace structural parts manufacturing workshop based on digital twin[J]. Journal of donghua university(natural science), 2018, 44(4): 578-585+607. DOI:10.3969/j.issn.1671-0444.2018.04.012 |

| [5] |

王浩, 甄希金, 侯星, 等. 船体分段车间集成化试验验证平台构建方案[J]. 造船技术, 2018(3): 81-87. WANG Hao, ZHEN Xi-jin, HOU Xing, et al. Construction scheme of integrated test verification platform for ship block workshop[J]. Marine Technology, 2018(3): 81-87. DOI:10.3969/j.issn.1000-3878.2018.03.016 |

| [6] |

陶飞, 程颖, 程江峰, 等. 数字孪生车间信息物理融合理论与技术[J]. 计算机集成制造系统, 2017, 23(8): 1603-1611. TAO Fei, CHENG Ying, CHENG Jiang-feng, et al. Theories and technologies for cyber-physicai fusion in digital twin shop-floor[J]. Computer Integrated Manufacturing Systems, 2017, 23(8): 1603-1611. |

| [7] |

陶飞, 张萌, 程江峰, 等. 数字孪生车间——一种未来车间运行新模式[J]. 计算机集成制造系统, 2017, 23(1): 1-9. TAO Fei, ZHANG Meng, CHENG Jiang-feng, et al. Digital twin workshop: a new paradigm for future workshop[J]. Computer Integrated Manufacturing Systems, 2017, 23(1): 1-9. |

| [8] |

陈振, 丁晓, 唐健钧, 等. 基于数字孪生的飞机装配车间生产管控模式探索[J]. 航空制造技术, 2018, 61(12): 46-50+58. CHEN Zhen, DING Xiao, TANG Jian-jun, et al. Digitaltwin-based production management and control mode for aircraft assembly shop-floor[J]. Aeronautical Manufacturing Technology, 2018, 61(12): 46-50+58. |

| [9] |

张新生. 基于数字孪生的车间管控系统的设计与实现[D]. 郑州: 郑州大学, 2018. ZHANG Xin-sheng. Design and implementation of workshop management and control system based on digital twins[D]. Zhengzhou: Zhengzhou University, 2018. |

| [10] |

张玉良, 张佳朋, 王小丹, 等. 面向航天器在轨装配的数字孪生技术[J]. 导航与控制, 2018, 17(3): 75-82. ZHANG Yu-liang, ZHANG Jia-peng, WANG Xiao-dan, et al. Digital twin technology for spacecraft on-orbit assembly[J]. Navigation and Control, 2018, 17(3): 75-82. DOI:10.3969/j.issn.1674-5558.2018.03.012 |

| [11] |

陶飞, 刘蔚然, 刘检华, 等. 数字孪生及其应用探索[J]. 计算机集成制造系统, 2018, 24(1): 1-18. TAO Fei, LIU Wei-ran, LIU Jian-hua, et al. Digital twin and its potential application exploration[J]. Computer Integrated Manufacturing Systems, 2018, 24(1): 1-18. |

2019, Vol. 41

2019, Vol. 41