2. 中国舰船研究院,北京 100192;

3. 渤海造船厂集团有限公司,辽宁 葫芦岛 125005

2. China Ship Research and Development Academy, Beijing 100192, China;

3. Bohai Shipyard Group Co., Ltd., Huludao 125005, China

舰船内部管路布置比较复杂,结构振动和噪声可通过管路传至船体结构,管路成为舰船振动和噪声的传播主要途径,因此开展舰船管路振动噪声控制能够有效地提高舰船的振动噪声性能[1 – 2]。

舰船的振动和噪声控制主要方法包括:降低振动噪声源特性,选用低振动噪声的设备;降低传递路径的振动传递效率、增加传递损失,选用有效的隔振装置。其中得益于多种形式、材料的高性能减振元器件,隔振设计成为减振降噪最广泛、有效的措施[3]。管路隔振器是一种弹性支撑装置,其能有效地减小振动和噪声传递至舰船结构,但实现管路系统振动噪声的整体隔振效果必须要求隔振器设计的完整性和匹配性,不能出现“声短路”环节,分散的“隔振点”之间也必须在隔振性能上匹配[4]。

本文针对舰船系统管路隔振需求,通过管路隔振元件结构设计和样机试验研究,实现了一种新型管路隔振元件的设计和研制。通过隔振器性能试验可知,其具有相对频率低和优越的隔振性能。同时设计的隔振器具有占用空间小、安装工艺简单、规格可选余地大、覆盖范围广,能够较好地兼容正向、吊挂、侧装多种安装形式等诸多优点。

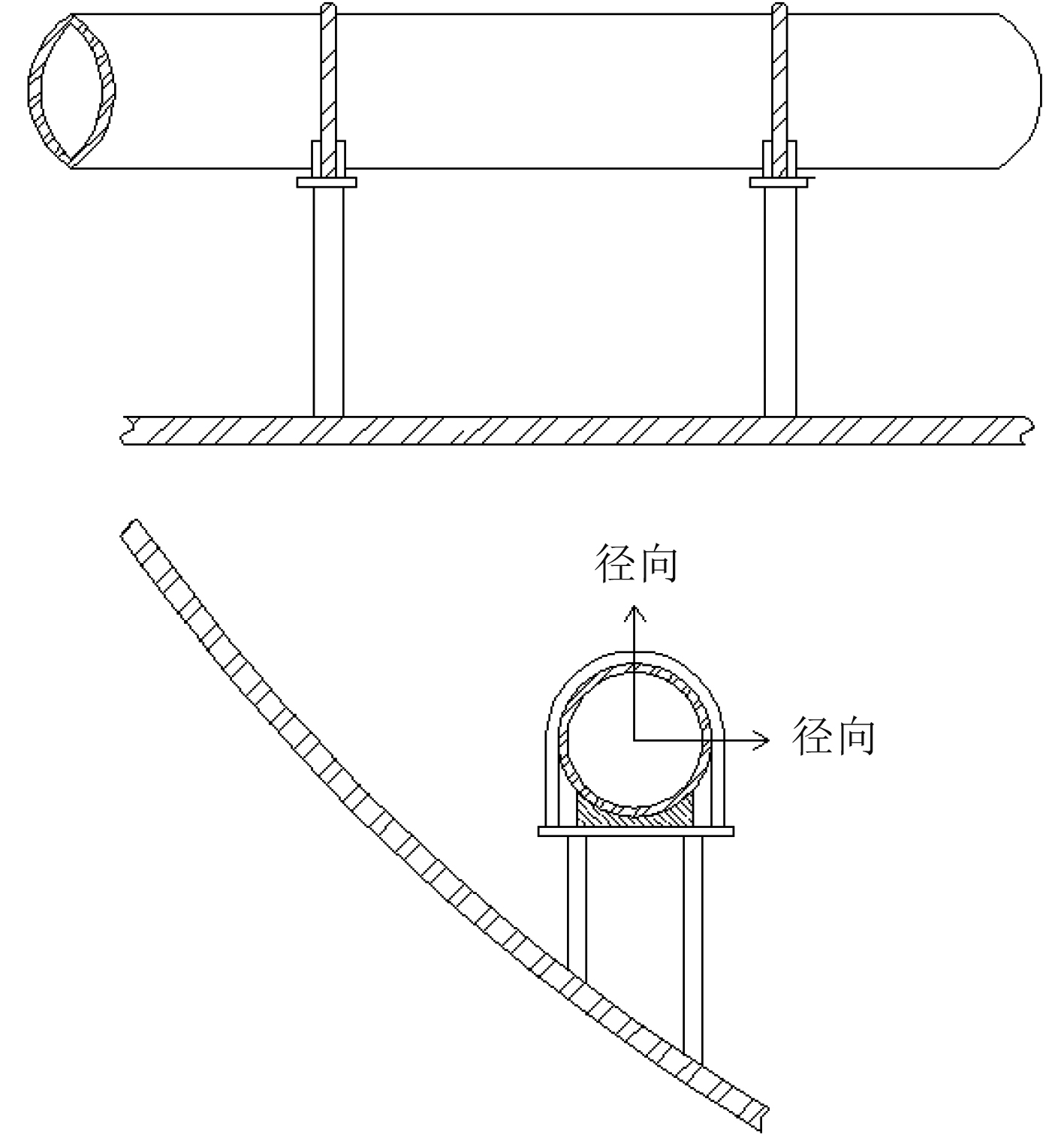

1 管路隔振器结构设计 1.1 管路隔振系统功能需求分析舰船管路系统通过布置一定数量的支撑,定位管路并避免管路承受不必要的应力,即克服管路及内部介质的重力,以避免管路变形、承受静弯曲应力;约束管路径向振动,避免管路承受过大的动载荷导致的疲劳应力;减隔振功能,减小管路振动向艇体结构的振动专递。常规管路系统支撑示意图如图1所示。

|

图 1 管路系统支撑示意图 Fig. 1 Pipeline system surpport |

由于舰船航行工况比较复杂,所以针对系统管路的固定有很高的抗冲击和可靠要求,其约束在管路截面360°范围的径向都要起作用。

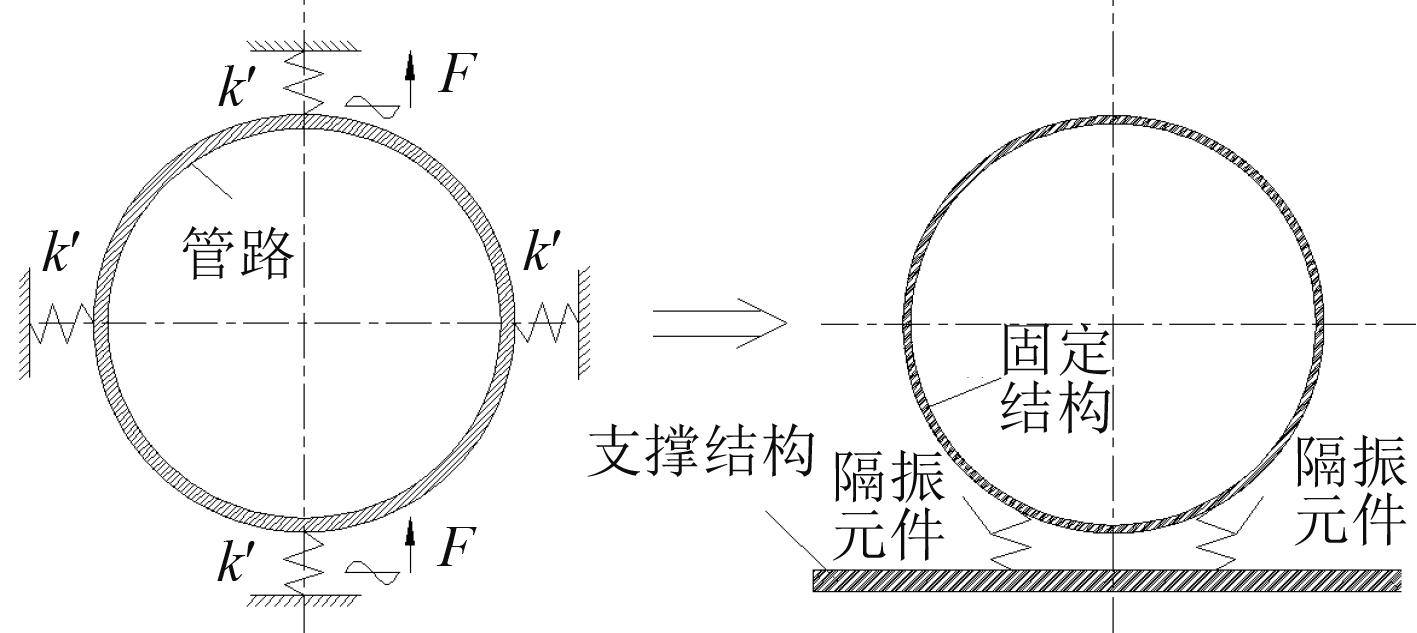

1.2 管路隔振器结构设计舰船管路隔振装置结构可以分为弹性元件和支撑结构,通过弹性元件实现减振的功能,通过支撑结构来保持弹性元件形状及其均匀变形,连接管路与基础结构,实现对管路的弹性支撑和可靠固定的功能。管路隔振器简化理论模型如图2所示。

|

图 2 管路隔振模型 Fig. 2 The Pipeline isolation model |

舰船管路隔振装置设计过程中考虑到其与基础结构的安装连接,管路隔振模型可演化为图3所示的形式。该形式有利于尺寸控制,可以利用管路下方及下侧方空间进行隔振元件配置,固定结构不受弹性元件和支撑结构约束,更易于设计,安装更为方便同样兼顾了侧挂、吊挂安装。

|

图 3 分层式管路隔振器方案理论结构图 Fig. 3 The theoretical structure diagram of layered pipeline vibration isolator |

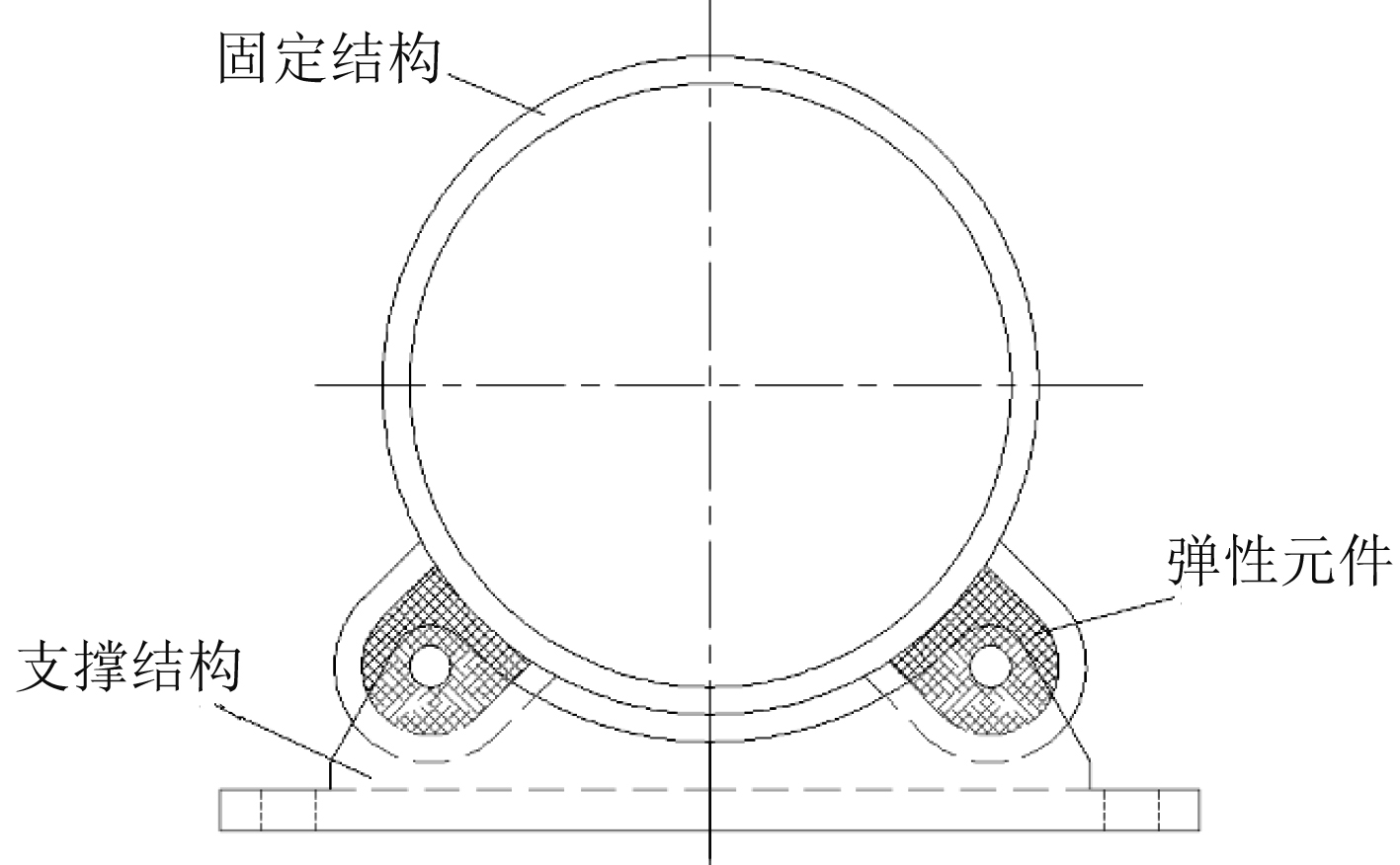

管路隔振器设计时,可利用弹性材料的拉压、剪切和两者混合的变形模式产生的弹性,实现减振的功能。圆筒型结构具有外形规则易成型、外部有包覆结构稳定性好等优点,选择圆筒型作为元件支撑结构方案。综合上述管路隔振模型和弹性元件结构,形成管路隔振器整体结构,如图4所示。隔振元件采用了轴对称的布置方式,能够较好地解决侧挂、吊挂等安装方向不同导致的变形不均的问题。

|

图 4 管路隔振器结构示意图 Fig. 4 The new type pipeline isolator’s structure |

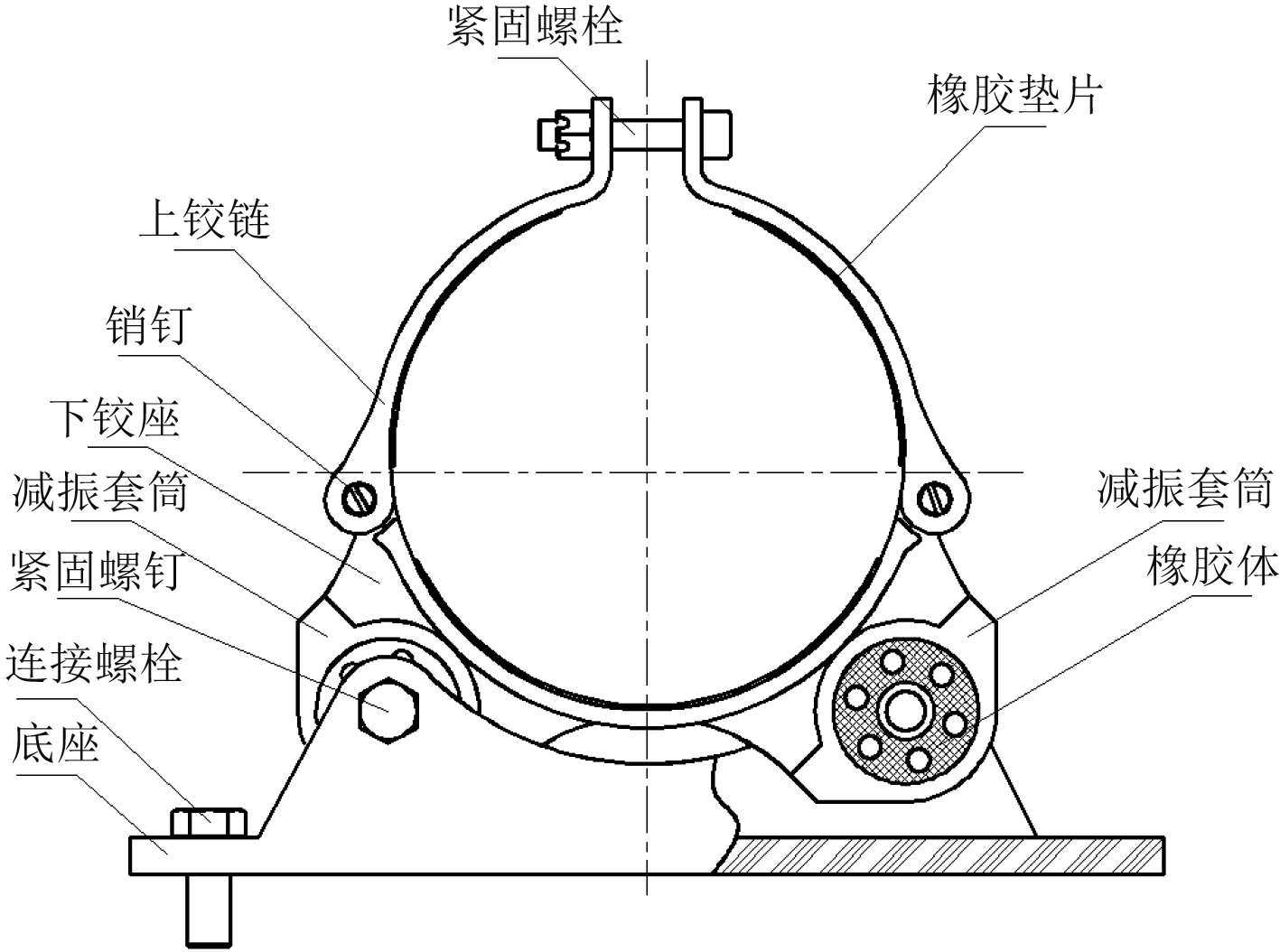

基于本文的舰船管路系统结构设计方案,针对某一外径为220 mm的舰船海水系统管路,研制了管路隔振器样机。按照图4的方案进行结构设计,管路隔振器的结构示意图及组成构件如图5所示。

|

图 5 管路隔振器示意图 Fig. 5 The new type pipeline isolator |

设计的舰船隔振器样机中的弹性材料选择丁腈橡胶,其他结构材料选择Q345牌号碳钢。

针对本设计的舰船隔振器样机经理论计算,该管路单个隔振器载荷为3 400 N,设计额定变形2 mm,固有频率≤20 Hz。

3 管路隔振器样机性能试验为了验证本文设计的管路隔振器的性能,开展管路隔振器静刚度、额定载荷和固有频率、隔振性能、冲击性能、破坏载荷性能等试验研究。

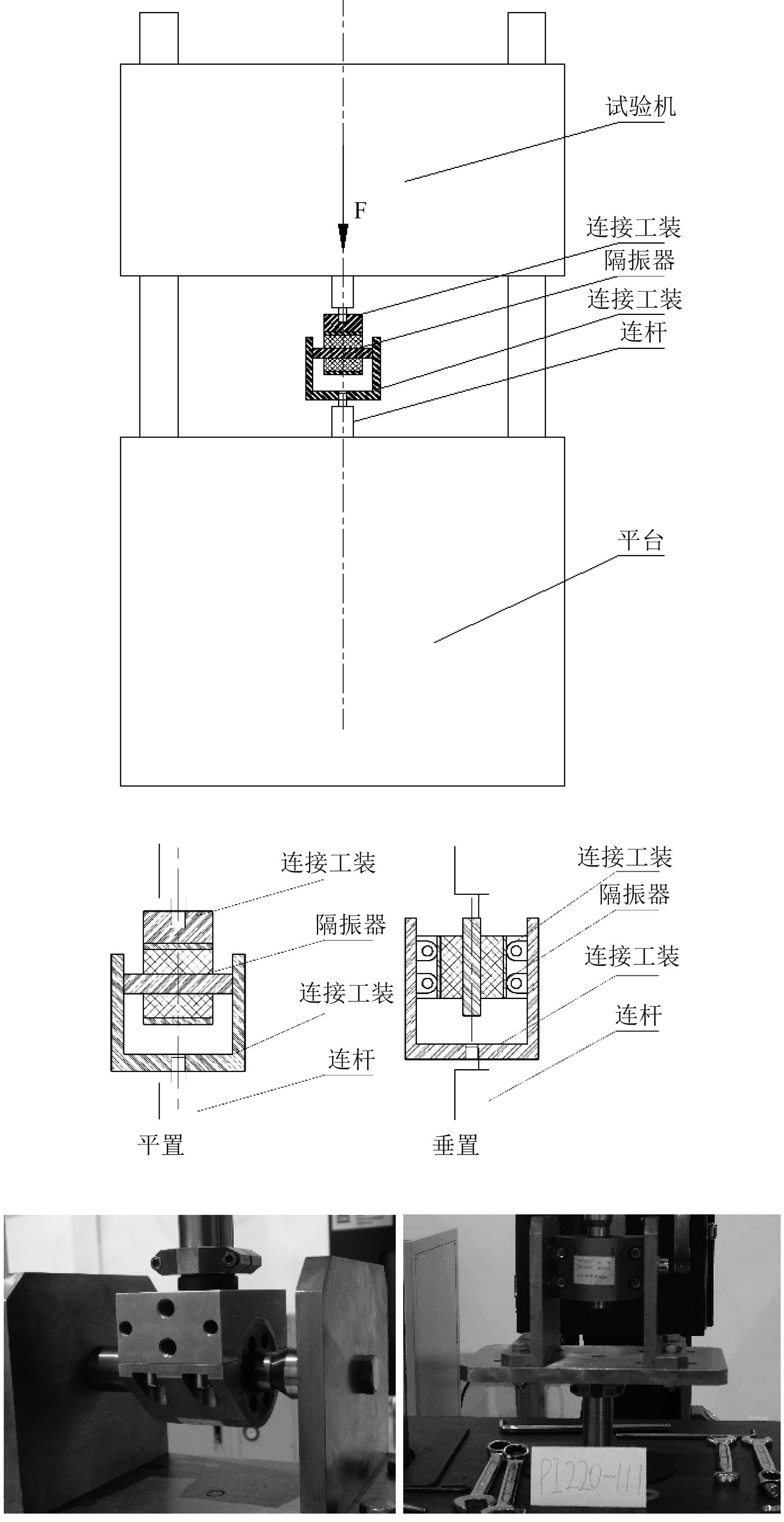

3.1 隔振器静刚度和额定载荷固有频率测试在进行隔振器静刚度试验过程中,参照“GB/T15168-2013振动与冲击隔离器性能测试方法”开展管路隔振器静动刚度试验[5]。试验设备采用MTS动态试验机。减振器的静动特性试验一般采取整机试验的方法,但由于本样机管路隔振器口径较大,且要包含固定管路的结构和必要的工装,致使力学试验机上无法进行整机试验,因此本实验过程中采取考核单个减振套筒的方式进行,即管路隔振器整机刚度分解为2个并联的减振套筒刚度,每个减振套筒承载一半的整机载荷。管路隔振器静动刚度特性试验装置如图6所示。

|

图 6 管路隔振器刚度试验装置 Fig. 6 Testing device of new type pipeline isolator |

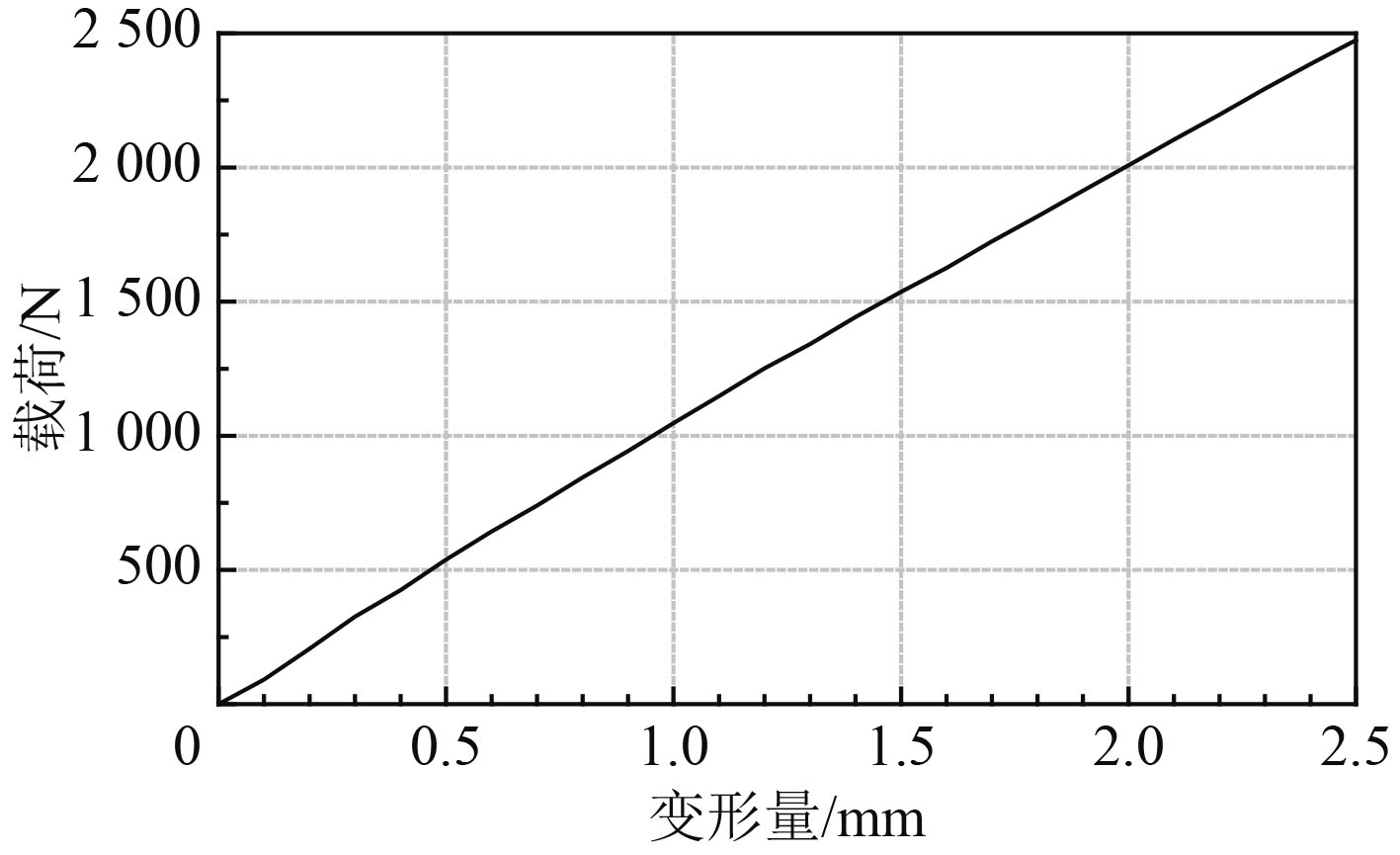

载荷从零加载至1.25倍额定载荷,加载速度≤1 mm/min,同时记录各点加载时的变形值。管路隔振器载荷与静变形关系曲线如图7所示。从试验结果可以看出载荷与静变形基本呈现线性关系,在额定载荷下静变形为1.79 mm,满足设计要求。

|

图 7 管路隔振器载荷与静变形关系曲线 Fig. 7 Load and Deformation curve of new type pipeline isolator |

采用“GB/T 15168-2013 振动与冲击隔离器静动态性能测试方法”的椭圆法,利用输入力-变形迟滞回线求隔离器的固有频率[5]。依据试验结果计算管路隔振器在额定载荷下固有频率为19.13 Hz。

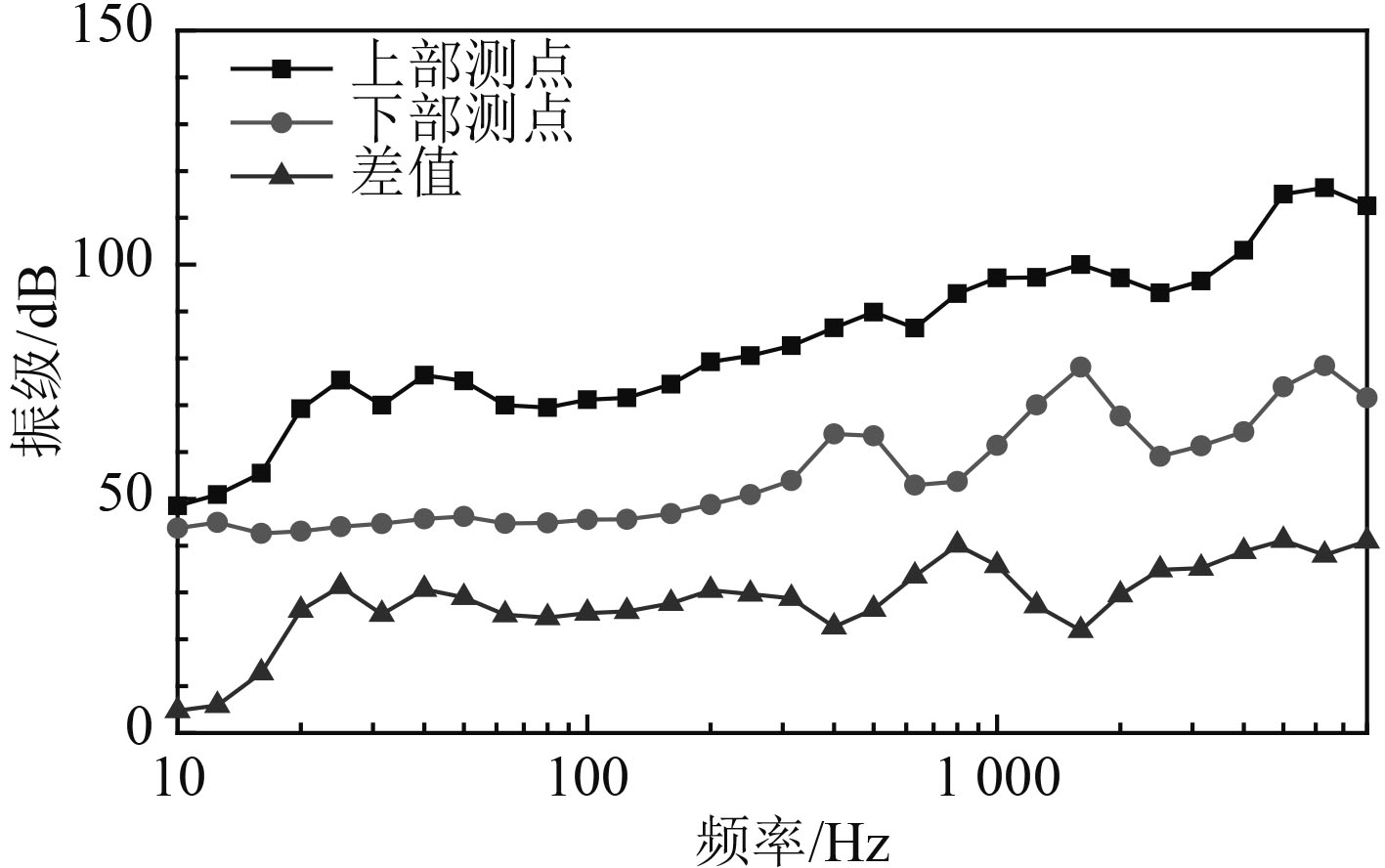

3.2 隔振器额定载荷隔振性能为了检验隔振器的隔振性能,参照“GB/T15168-2013振动与冲击隔离器性能测试方法”开展管路隔振器隔振效果试验[5]。实验过程中激振器采用悬吊安装,使激振系统安装频率为测试下限频率0.3倍以下,激振力作用在管路隔振支架输入点的中心点上。试验台通过空气弹簧及其过渡板施加静载荷,对管路隔振支架按额定(或使用)载荷施加预紧变形。激振力选取10~10 kHz白噪声激励。

在白噪声输入条件下,3个方向、不同频段隔振效果如表1所示,主承载方向(Z方向)隔振效果1/3倍频程曲线如图8所示。

|

|

表 1 管路隔振器隔振效果 |

|

图 8 管路隔振器主承载方向隔振效果1/3倍频程曲线图 Fig. 8 Vibration isolation effect of new type pipeline isolator |

可知,本文设计的隔振器在低频和高频段都具有优良的隔振性能。

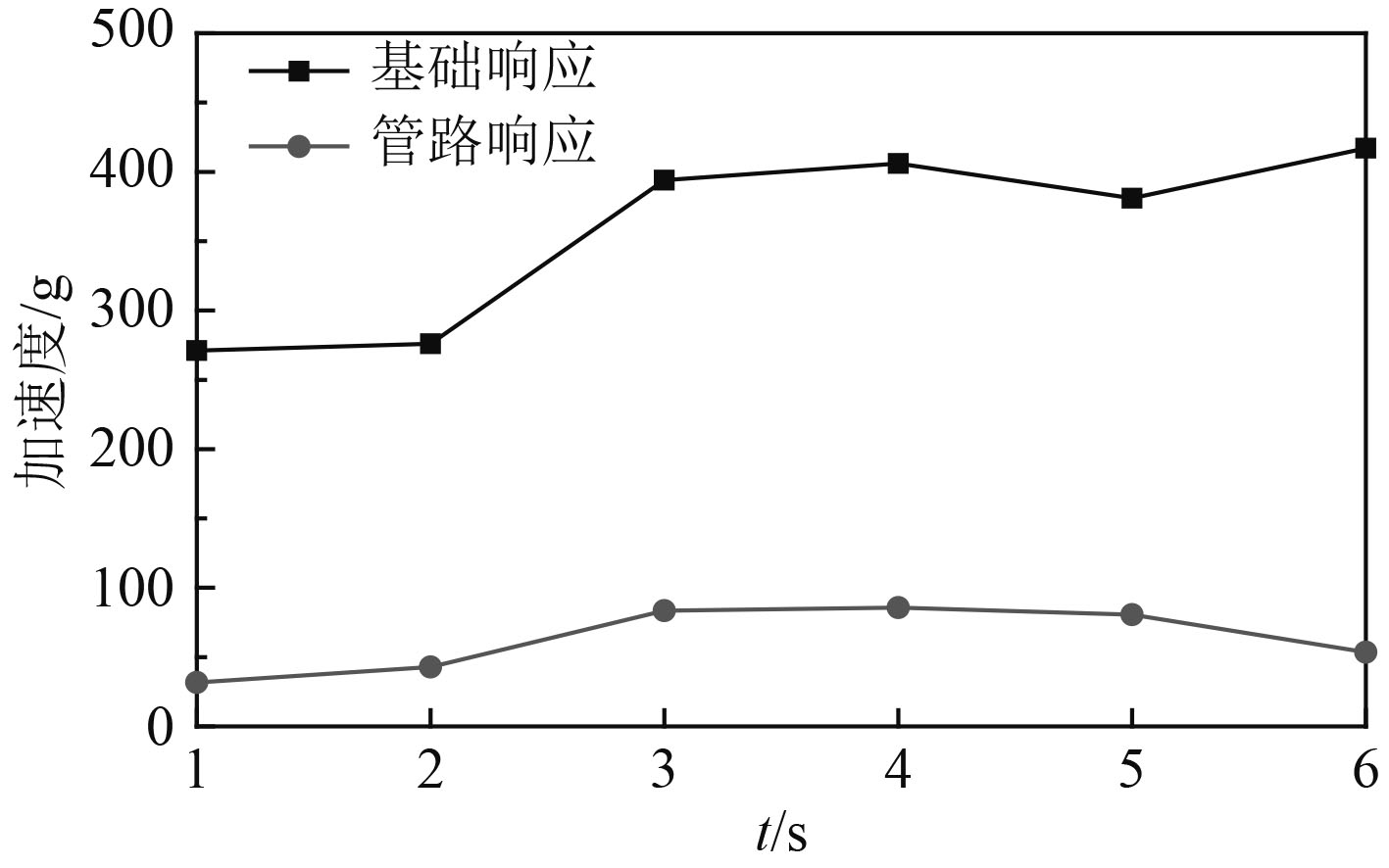

3.3 隔振器抗冲击性能为了检验隔振器的抗冲击性能,参照“GJB150.18-1986军用装备实验室环境试验方法-冲击试验”中舰船设备的冲击试验进行管路隔振器冲击试验[6]。实验过程中,管路隔振器通过过渡架、支撑槽钢和水平衬轨固定于中型冲击机砧台上,将按照隔振器安装管径及额定负载参数加工的模拟负载插入管路隔振器中并用扳手将管路隔振器紧固。冲击试验前后采用敲击模拟负载的方法,通过测量模拟负载的冲击加速度响应以考察隔振器安装频率的变化。

管路隔振器构成的弹性系统受冲击前后的固有频率分别为18.26 Hz和17.18 Hz,变化率为5.9%。根据冲击过程中基础及管路响应加速度峰值对比,分析管路隔振器隔冲效果,管路隔振器表现出了良好的隔冲效果,管路隔振器隔冲效果如图9所示。

|

图 9 管路隔振器隔冲效果 Fig. 9 Shock isolation effect of new type pipeline isolator |

为检验隔振器的破坏载荷性能,参照“CB1359-2002舰船用橡胶隔振器规范“开展管路隔振器破坏载荷试验[7],破坏载荷为15倍额定载荷。试验设备为MTS力学试验机。

管路隔振器在主承载方向施加到15倍额定载荷后,橡胶件未从金属上剥离、设有裂痕和其他损伤,金属件未开焊、断裂。

从试验结果可以看出,本文设计的隔振装置满足舰船用橡胶隔振器规范要求,具有很强的抗破坏性能。

4 结 语为了有效地降低管路系统的振动和噪声,本文设计了新型管路隔振器。试制的隔振器样机中选择丁腈橡胶作为弹性结构材料,选择Q345碳钢作为支撑结构材料。从结构形式上可以看出本文设计的隔振器具有占用空间小、可靠性高等优点,并且能够较好地兼容正向、吊挂、侧装多种安装形式。参照相应的规范,分别对隔振器进行了静刚度和额定载荷固有频率、额定载荷隔振性能、抗冲击性能和破坏载荷性能的试验。通过试验可知,本文设计的隔振器满足相应的规范要求,且设计的管路隔振器具有相对频率低、隔振效果和隔冲性能优良。本文研制的隔振器也可应用于其他海洋结构物系统管路系统控制中。

| [1] |

梁向东. 管路振动噪声控制对舰船噪声控制的意义[C]//第十二届船舶水下噪声学术讨论会论文集, 2009. 10.

|

| [2] |

计方, 张华栋, 李国楠, 等. 舰船隔振器安装参数与隔振效果相关性试验研究[J]. 振动与冲击, 2018, 37(19): 118-123. |

| [3] |

严济宽. 机械振动隔离技术[M]. 上海: 上海科学技术文献出版社, 1986. 7.

|

| [4] |

戴安东, 陈刚, 朱石坚. 舰船管路振动噪声控制措施综述[J]. 船海工程, 2001, 143: 75-78. |

| [5] |

GB/T15168-2013振动与冲击隔离器性能测试方法[S].

|

| [6] |

GJB150. 18-1986军用装备实验室环境试验方法[S].

|

| [7] |

CB1359-2002舰船用橡胶隔振器规范[S].

|

2019, Vol. 41

2019, Vol. 41