在对一般研究系统建模时,主要从数学关系和物理对象2个方面进行建模,而针对船用高压共轨系统的复杂性和庞大性,目前的主流是运用HYDSIM、AMESim等仿真工具建立面向物理对象的模型,通过试验和计算相结合的方法分析共轨系统动态性能[1]。在船用高压共轨柴油机中,喷油量是共轨压力波动对喷油脉宽的积分,轨压不同的波动情况对喷油量产生明显的变化。如果轨压的振荡情况较为明显,那么在共轨系统不同时刻喷油的情况下,喷油量会产生很明显的变化。因此分析共轨系统性能时对轨压的分析和控制以及保证燃油的稳定快速流动就尤为重要。

在对共轨系统核心的轨压控制建模过程中,通常采用一维、容积等简化模型计算,以达到船用轨压控制必须在3%以内的基本要求。值得注意的是,物理建模时适当的简化可能会带来计算难度的大幅下降,对于复杂共轨系统而言,某些简化却可能会疏忽关键信息而导致结果的偏差。随着计算流体力学的成熟,从数学关系基础对高压共轨系统压力波动特性的模拟,成为辅助物理仿真和进一步研究轨压控制的一个有效手段。

目前,在车用共轨系统的轨压仿真建模方法的选择上,已从最初的一维SIMPLE仿真计算,到集中容积思想,再到较为精确的三维轨压波动仿真[2]。但对于船用大型低速高压共轨柴油机,由于模型的复杂和计算量的庞大,一般仍以一维容积模型的使用居多[3]。王永坚等[4 – 5]在使用Simulink对7RT-Flex60C共轨系统进行容积模型仿真时发现对于容积较大的共轨管,在燃油喷射过程中会产生一定波动,其他时刻轨压变化不大。屠星星等[6]在利用Simulation X对共轨管进行一维管道物理建模中发现不仅是供油和喷油阶段,在其他时刻压力也不稳定。

因此,本文以瓦锡兰RT-flex48柴油机高压共轨燃油系统为研究对象,对共轨管进油口、喷油口和内部燃油流动进行三维数值模拟,通过与一维物理模型建模比对,从流体流动角度探究轨压产生波动的原因和三维流动模型研究的必要性。

1 CFD软件流动模型原理对于船用高压共轨管及类似的高压油管内燃油流动的计算模型,王书义[7]首先提出了Simple算法优越性,通过满足燃油在高压油管中流动的连续方程(1)和动量方程(2),在交错网格上建立流速和压力的数值计算模型,计算求解燃油流动规律。本文通过Fluent软件中的Simple算法的对流动模型进行有限元分析。

连续性方程:

| $ \frac{\partial \rho }{\partial t}+\frac{\partial }{\partial {{x}_{j}}}(\rho {{u}_{j}})=0{\text{,}} $ | (1) |

动量方程:

| $ \rho \frac{\partial {{u}_{i}}}{\partial t}+\rho {{u}_{j}}\frac{\partial {{u}_{i}}}{\partial {{x}_{j}}}=\frac{\partial }{\partial {{x}_{j}}}(\mu \frac{\partial u}{\partial {{x}_{j}}})+\rho {{f}_{j}}{\text{。}} $ | (2) |

式中:

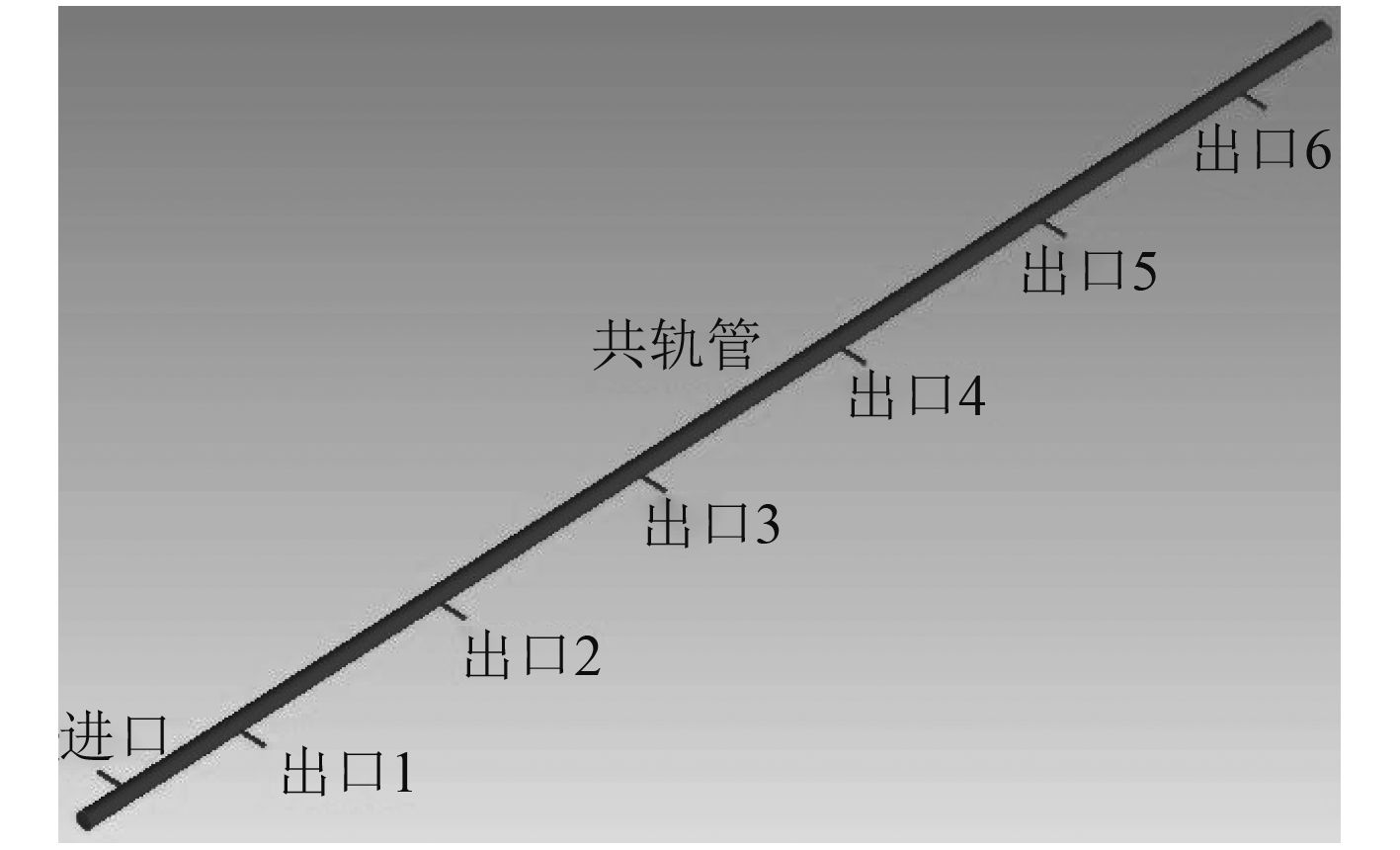

本文高压燃油流动仿真分析采用RT-flex48柴油机共轨管简化模型,由于本文是从流体流动角度出发,因此在模型简化上,将原共轨管上复杂多余的零部件剔除,考虑到共轨管几何结构的整体对称性和仿真便利,形成图1所示的进口1~出口6的共轨管模型。共轨管长5 162 mm,内径60 mm,进油口(即高压油泵接口)1个,位于共轨管左侧190 mm处,出油口(即喷油器接口)6个,间隔833 mm,1号出油口位于共轨管左侧619 mm处;出油口和进油口在同一穿过共轨管轴线的平面上,出油口和进油口内径均为13 mm。

|

图 1 共轨管模型 Fig. 1 The model of common rail |

对于共轨管内流动模型的网格,采用结构化六面体网格的划分方式,网格单元尺寸为2 mm,对于边界和连接过渡位置采用局部细化网格。考虑到共轨管模型的对称性,为缩小计算量,设置对称面后对一半共轨管模型进行网格划分,网格划分如图2所示。

|

图 2 共轨管网格模型 Fig. 2 The mesh model of common rail |

为模拟共轨管内真实的工作环境,考虑到固定边界会导致的结果不准确,本文采用瞬变的入口和出口边界条件[8],根据物理建模仿真中进出口流量和压力变化数值拟合为Fluent仿真模拟中需要的边界条件。固壁边界采用固壁无滑移条件,在近壁区采用标准壁面函数。针对90 MPa的初始条件,进行仿真。

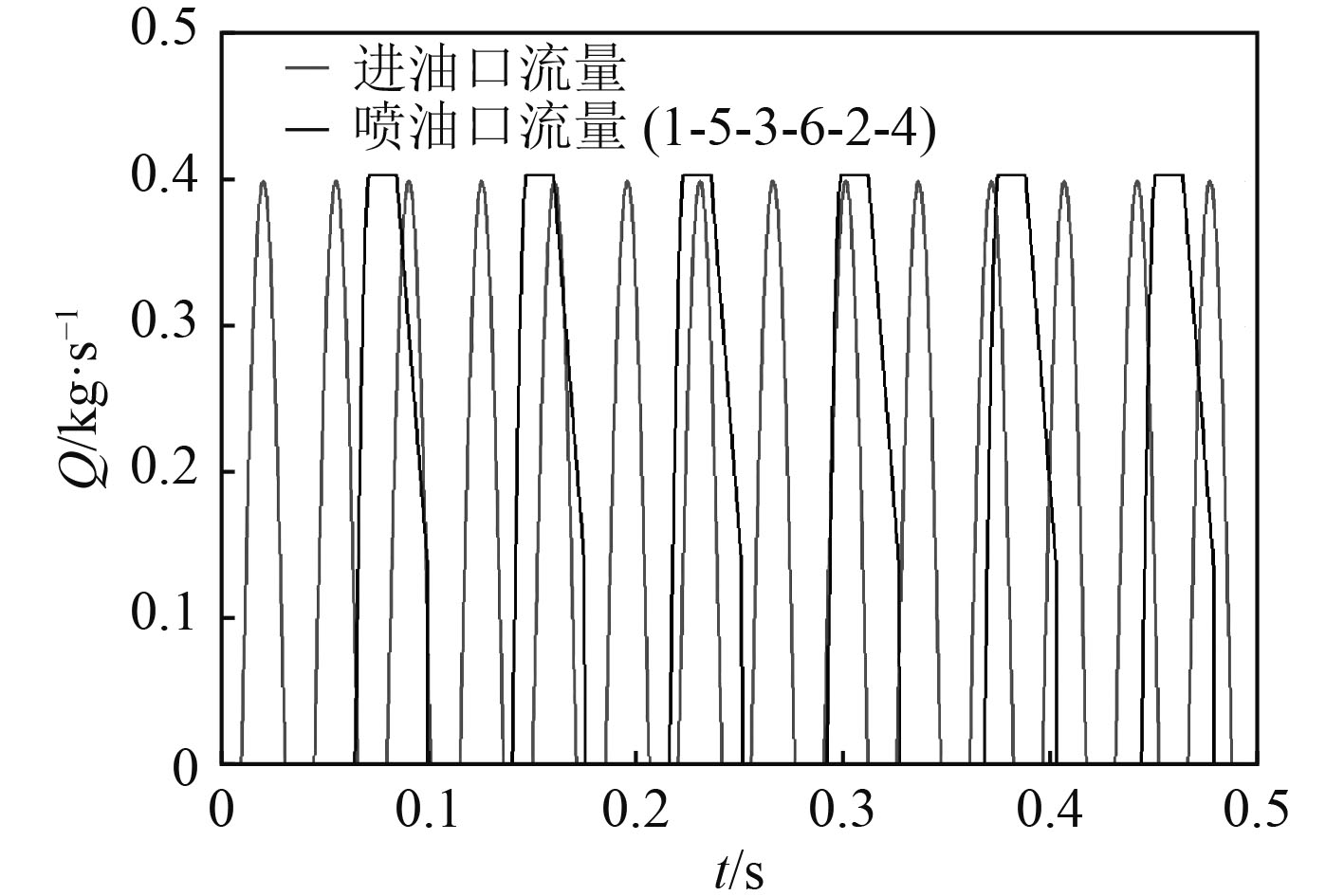

入口和出口边界条件均采用质量流量边界UDF。在此高压共轨燃油喷射系统中油泵凸轮轴与曲轴的传动比为6.6,由于1个燃油系统存在2个油泵,所以供油和喷油关系为:曲轴转1周即1个喷油周期内,喷油器喷1次油,油泵相对应地供2次油,每次供油期间的进油口流量变化为式(3),流量峰值为0.4 kg/s,其余时间进油口关闭;单个出油口流量变化为式(4);图3为设定的进油口流量和各出口喷油流量的时间关系。1个喷油周期约为470 ms,在1个喷油周期内各缸按将1–5–3–6–2–4的发火顺序各喷油1次:第1缸喷油开始时刻为65 ms,每缸喷油时间为35 ms,两缸间喷油间隔为76 ms,每次按式(4)所示的流量变化喷油。对于出口边界,在流动仿真中将各喷油器喷油过程等效模拟为各喷油出口从共轨内吸油的过程,按照发火顺序设置6个喷油出口的吸油顺序。

|

图 3 进出口流量曲线 Fig. 3 The flow rate of inlet and outlets |

| $ Q(t)=0.4\sin (148.188t-148.188{{t}_{0}}){\text{,}} $ | (3) |

| $\[Q(t) = \left\{ \begin{array}{l} 0.405\sin (224.4t - 224.4{t_1}),{t_1} \le t \le {t_2}\\ 0.405,{t_2} \le t \le {t_3}\\ 18(t - {t_4}) - 0.135,{t_3} \le t \le {t_4} \end{array} \right.\]$ | (4) |

式中:

本次仿真的燃油采用380号重油,入口油温为140 ℃,设定轨压为90 MPa(由于全局设定轨压均为90 MPa,将operating condition中参考压强设为90 MPa)。燃油进入柴油机时的运动粘度为15 mm2/s,采用可压缩燃油模型,激活能量方程。由于共轨管里燃油流动为管道流动,其流通面积较其他模型比较小,因此湍流模型选择较高精度的可实现

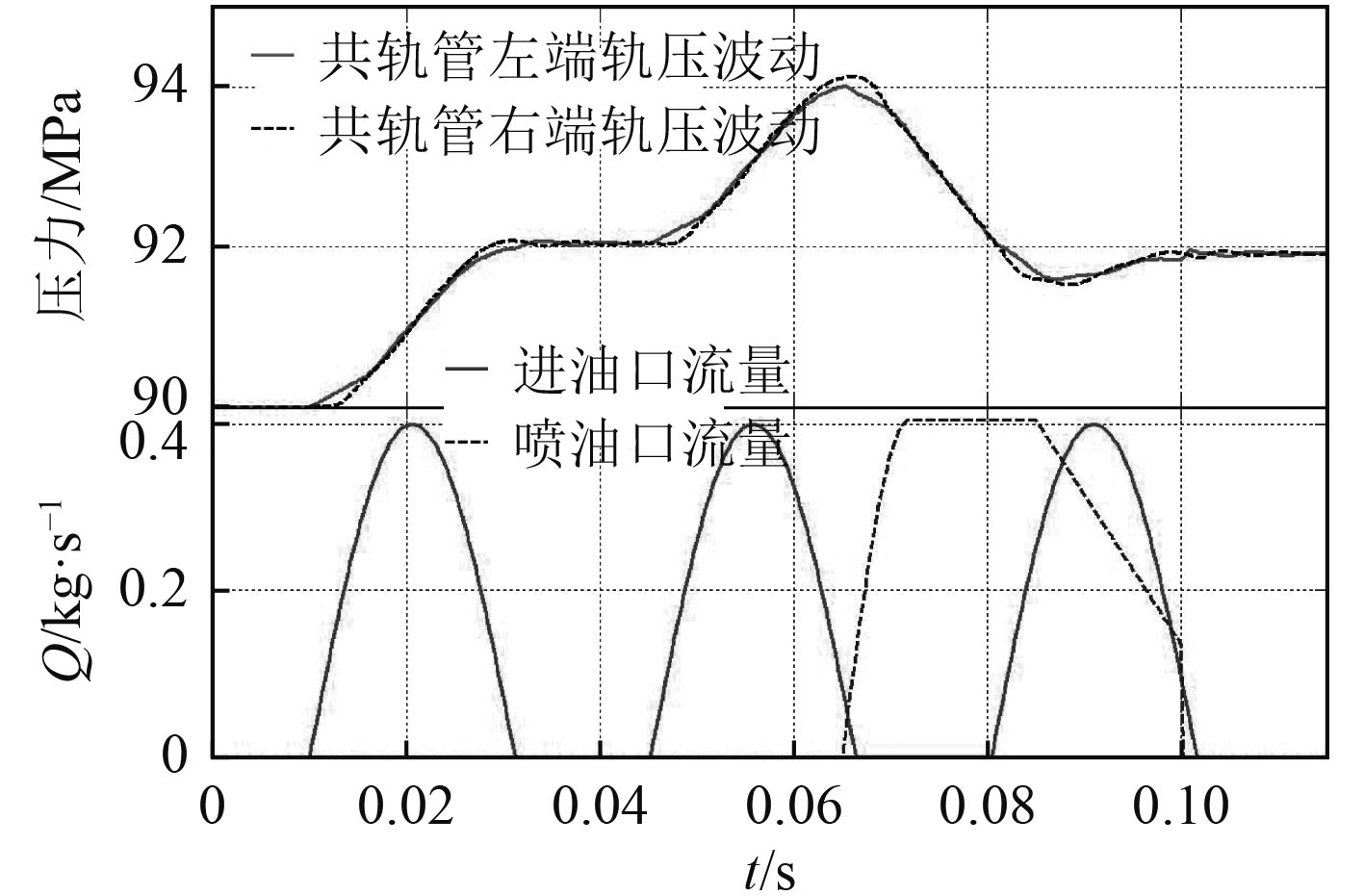

图4为固定流量边界下,115 ms内共轨管轨压波动和供油喷油对应图,图5为一个喷油周期内共轨管左右两端轨压随时间的整体变化情况。在设定的流量边界情况下,轨压变化取决于供油和喷油的影响。总体来看,在1个喷油周期内,进油过程共轨管轨压上升,1次进油过程轨压变化幅值在2 MPa左右;喷油过程共轨管轨压下降,喷油过程轨压变化幅值在2.5 MPa左右。从10 ms开始高压油泵第1次供油,共轨管轨压开始上升,65 ms时刻1号出口开始喷油,共轨管左端轨压开始下降。

|

图 4 轨压-进出油量对照图 Fig. 4 The comparison between rail pressure and oil quantity |

|

图 5 共轨管左右端压力波动 Fig. 5 The fluctuation of rail pressure at the left and right side |

从左右端轨压波动对比图中可以看出第1次供油开始,共轨管右端轨压波动大约滞后于左端轨压2 ms,这说明从第1次供油开始共轨管内产生压力波,压力波从进口端向出口端传递。在1个喷油周期内,当供油开始、结束和喷油开始、结束时刻,共轨管左右端的轨压波动均存在明显的滞后时间,但不同时刻滞后时间不一样,这是由于不同位置的喷油口喷油产生压力波初始传递位置不一样,导致压力波的相位差。从整体的波动来看,固定流量下的共轨管内整体轨压波动和容积模型的轨压波动情况基本一致。

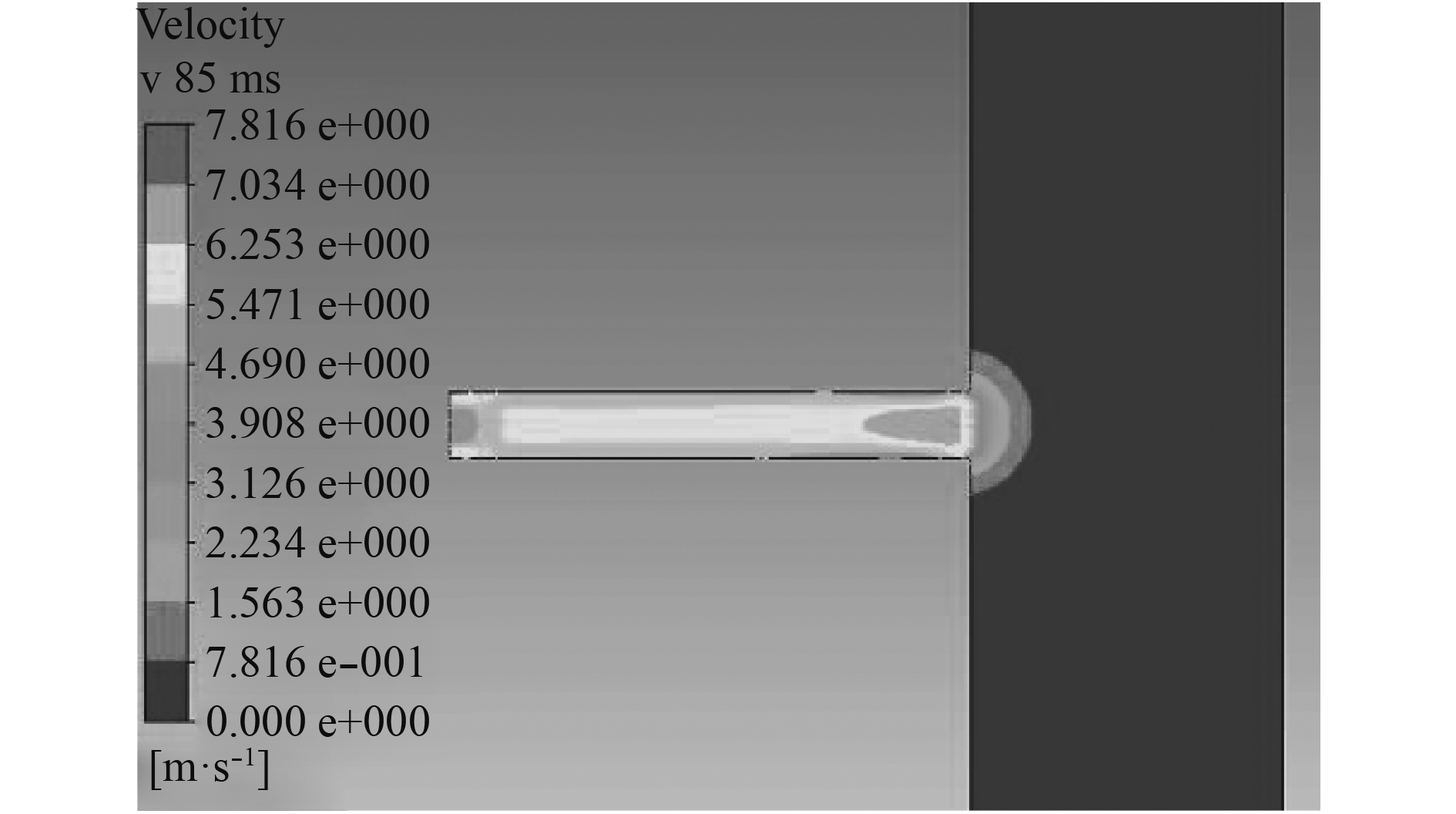

3.2 共轨管内燃油流动分析图6和图7分别为1号喷油出口喷油期间(85 ms时刻)其附近的速度分布和燃油迹线图。1号喷油口喷油期间,共轨管中燃油速度最大位置位于共轨管和出口管的接口处。从燃油迹线图可以看出燃油从入口流入轨内并挤压轨内燃油,在外界推力和燃油粘性力的共同作用下产生涡流,并使燃油向出口方向流动;此时由于1号出口正处于吸油期间,周围处于压力低谷,流动燃油受到压差影响全部流向1号出口。

|

图 6 1号出口附近速度分布 Fig. 6 The distribution of velocity near outlet1 |

|

图 7 1号出口喷油期间燃油迹线图 Fig. 7 The oil path lines during the injection of outlet1 |

实际共轨系统中轨压波动,除了供油和喷油这2个主要因素外,还存在以下会引起高频压力波动的因素:

1)柴油机运转时的爆燃现象引起轨压的不稳定;

2)半正弦波供油的二倍频影响;

3)由于节流效应和进出油压差引起的流量变化而产生的反馈影响。

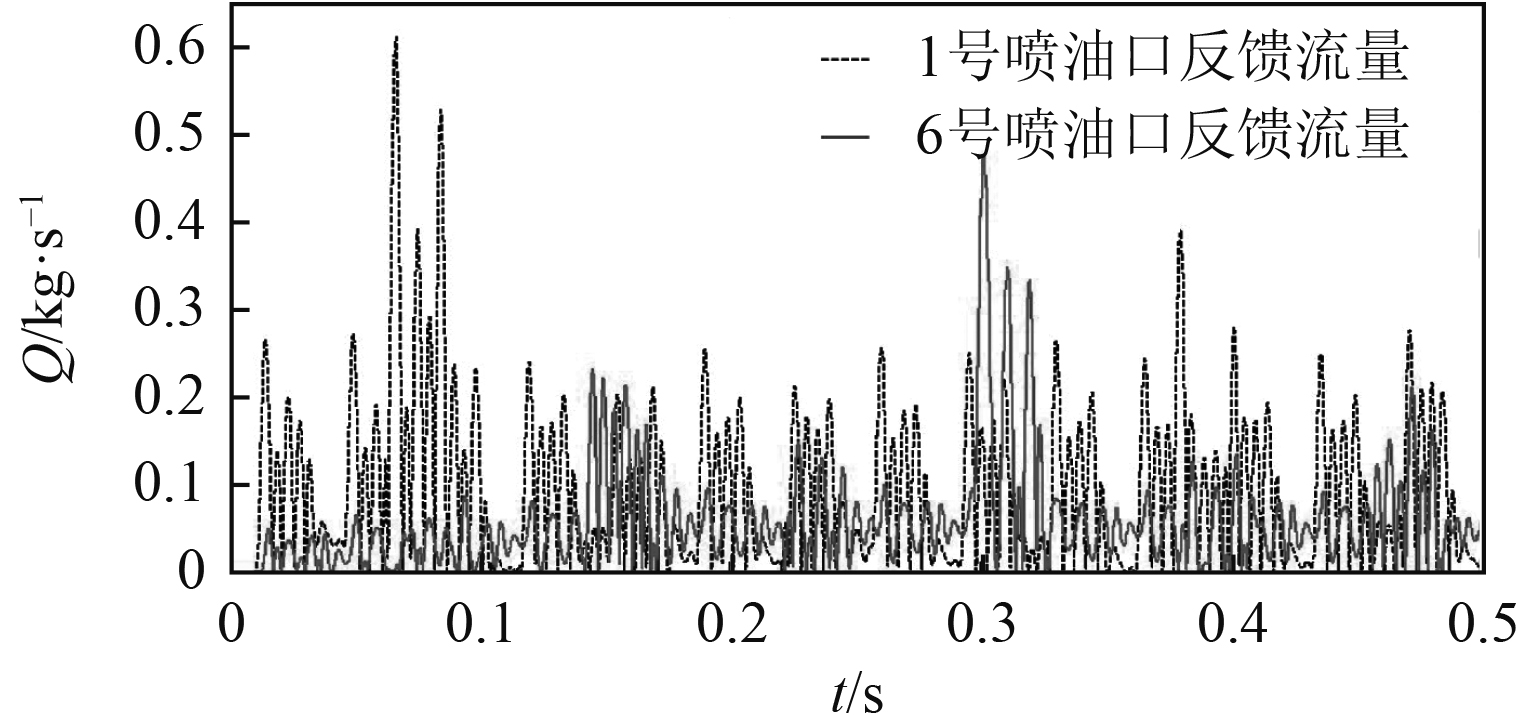

而由于第1个因素来源于实际柴油机工作影响,在仿真中可以忽略。图8是由物理仿真得到的轨压波动曲线,对轨压波动进行频谱分析可得图9的频谱图。从频谱图中可看出轨压波动中有6 Hz,14 Hz,28 Hz和55 Hz这4个主要频率的波形叠加而成。由高压油泵供油的半正弦波脉宽为0.035 s和油泵凸轮轴与曲轴的传动比为6.6的仿真条件,可得供油频率为14 Hz、喷油频率为6 Hz,对应于图9中的前2个主要频率。由于供油波形为半正弦波,其2倍频影响也体现在了轨压波动中,即图9中28 Hz的波动频率。轨压波动中55 Hz的高频扰动则是由于节流效应和进出油压差引起的流量变化而产生的反馈影响引起的。

|

图 8 Simulation X模型中的轨压波动 Fig. 8 The rail pressure from model of Simulation X |

|

图 9 轨压频谱分析图 Fig. 9 The frequency analysis of pressure wave |

由于共轨管模型中节流效应的存在,在节流模型中,流量和压差的关系为:

| $ Q={{c}_{q}}A\sqrt{\frac{2\left| \Delta p \right|}{\rho }}{\rm{sign}}(\Delta p){\text{。}} $ | (5) |

其中:

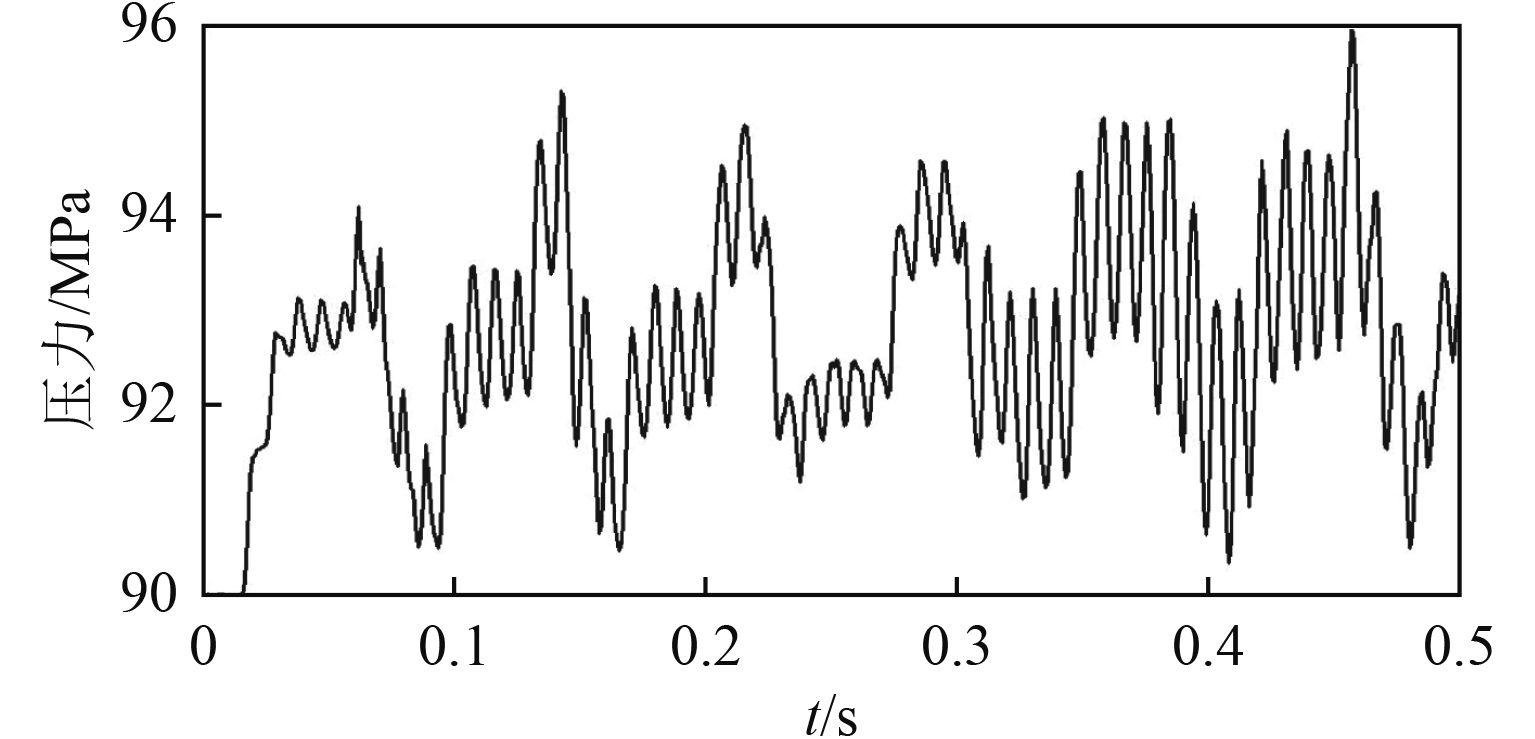

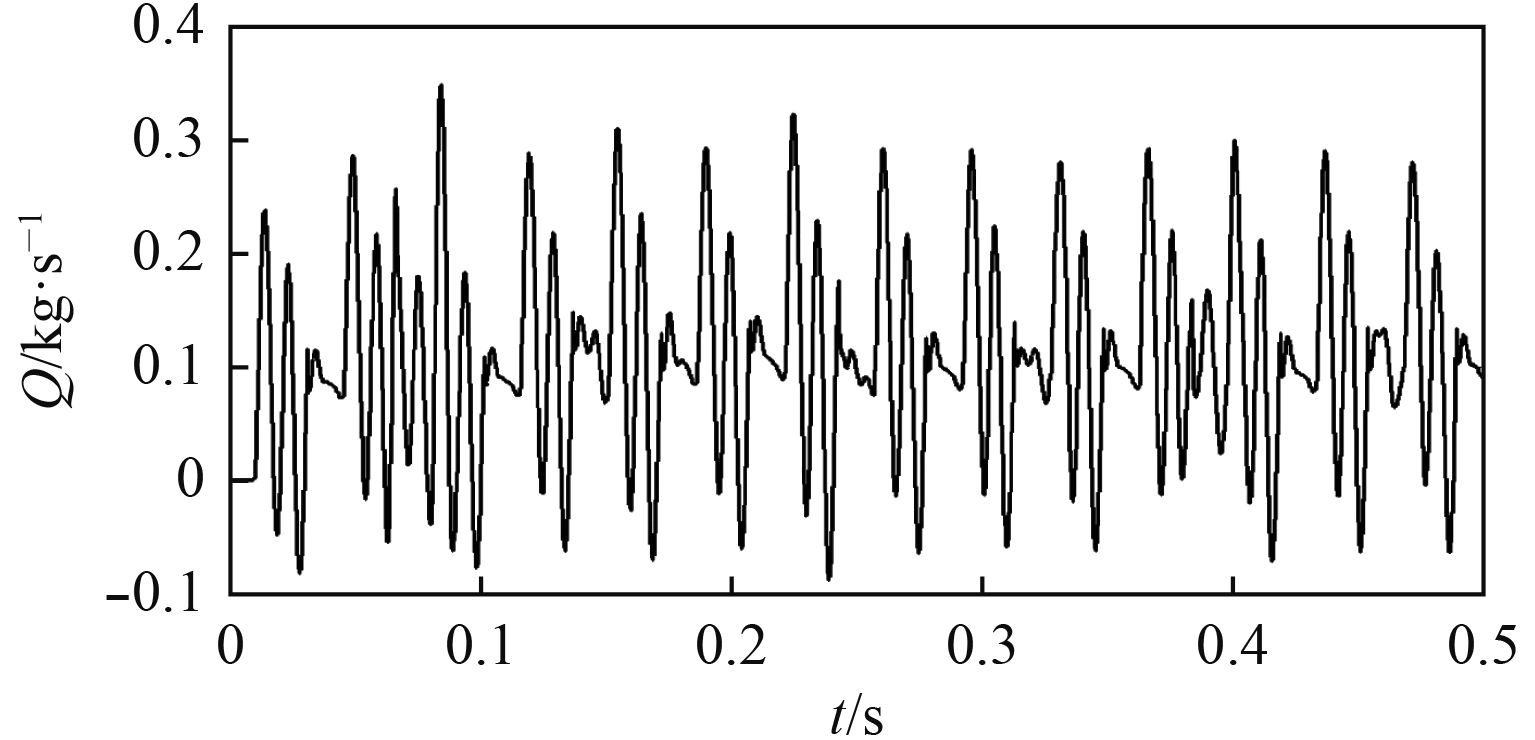

因此,在管道中燃油压力高频波动产生的压差对流量有直接的反馈影响,将压力波动中的高频扰动作为反馈输入至共轨管流动模型,可得到受到压差反作用影响后进出口的流量波动,图10为进油口的反馈流量,图11为1号和6号喷油口反馈流量。在高压油泵向共轨管供油期间,进油口受到压差的影响会产生明显的流量“振动”,靠近进油口的1号和2号喷油口喷油产生的压差也会使进油口流量产生波动,当供油和喷油产生的压差反馈效果叠加时,进油口的流量波动最大会达到0.34 kg/s。同样,各个喷油口也会因为供油和喷油产生压力波动而产生反馈流量波动,从图11中2个喷油口反馈油量的对比可得:进油口供油产生的压差反馈影响随着距离的增加而减弱:从1号喷油口的0.2 kg/s左右减弱到6号喷油口0.05 kg/s。

|

图 10 进油口反馈流量 Fig. 10 The feedback flow of the inlet |

|

图 11 1号和6号喷油口反馈流量 Fig. 11 The feedback flow of outlet 1 and outlet 6 |

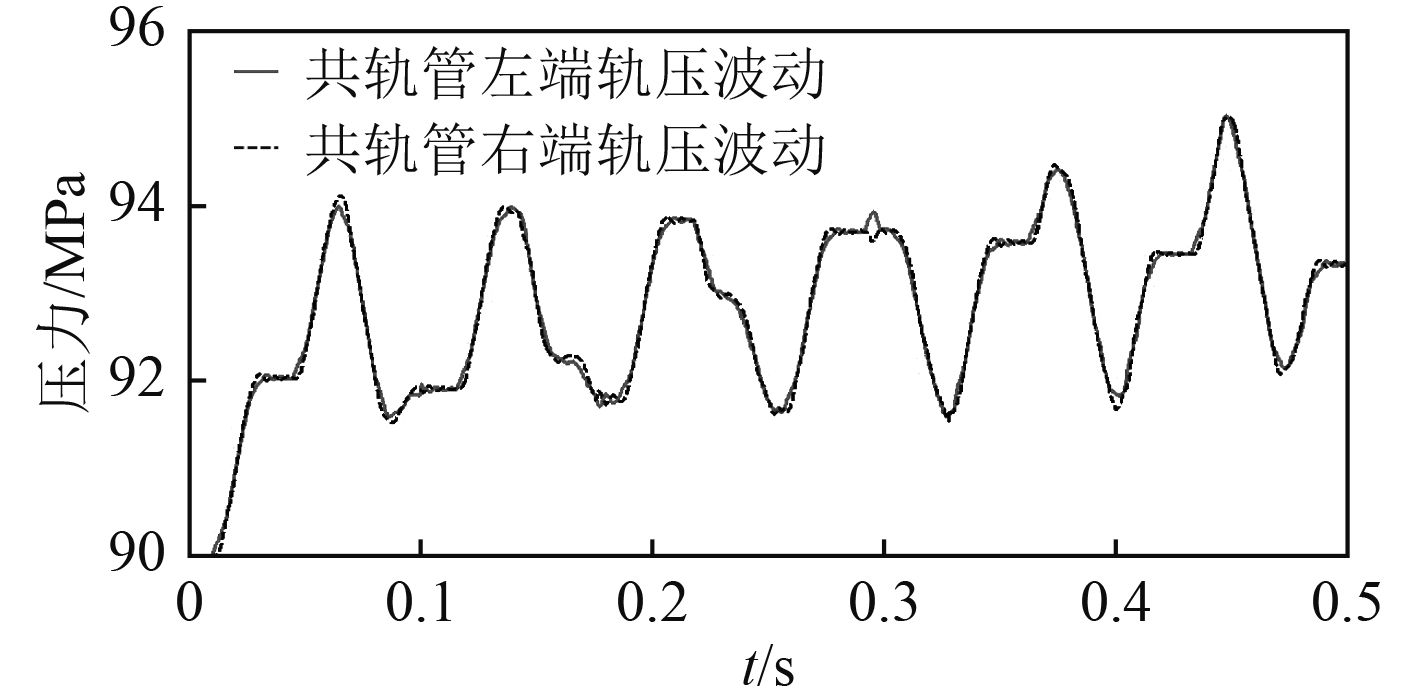

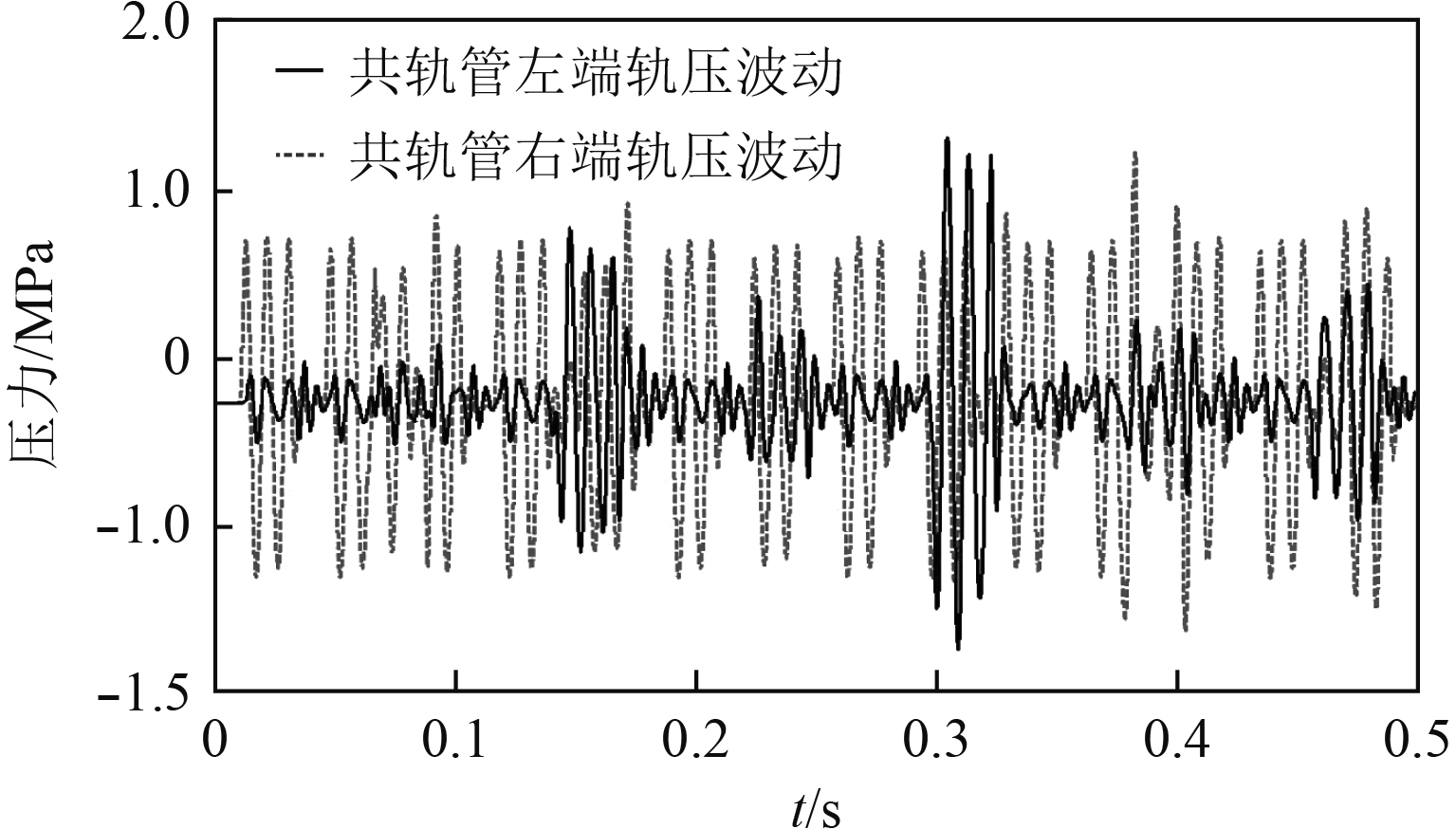

在进出油口反馈流量的影响下,共轨管内轨压波动如图12所示。轨压波动的主频率为55 Hz,这和物理仿真中轨压波动频谱中的高频保持一致。压差反馈流量引起的轨压平均波动幅值在1 MPa左右,达到总波动幅值的25%,因此在对轨压的分析中高频波动不可忽视。图13为反馈流量和固定流量共同影响下轨压的总波动图,从轨压波动的变化整体趋势来看,其和物理仿真的轨压波动一致。但从左右端轨压具体变化来看,共轨管内不同位置处的轨压波动有明显的差值,最大可达到1.5 MPa,这达到了总波动的75%,因此若将不同位置的压力简化为一个或几个集中容积来计算会造成较大压力波动的忽视从而影响对轨压的控制运算。而采用流动模型可监控整个共轨管内不同位置的压力波动情况,能更好地辅助轨压的精准控制。

|

图 12 反馈流量引起的轨压波动 Fig. 12 The rail pressure caused by flow feedback |

|

图 13 固定流量和反馈流量下的轨压总波动 Fig. 13 The total fluctuation of pressure waves under steady and feedback flow |

在高压共轨柴油机中,喷油量与共轨压力间的经验关系式为:

| $ Q=\alpha T\sqrt{P}{\text{。}} $ | (6) |

其中:

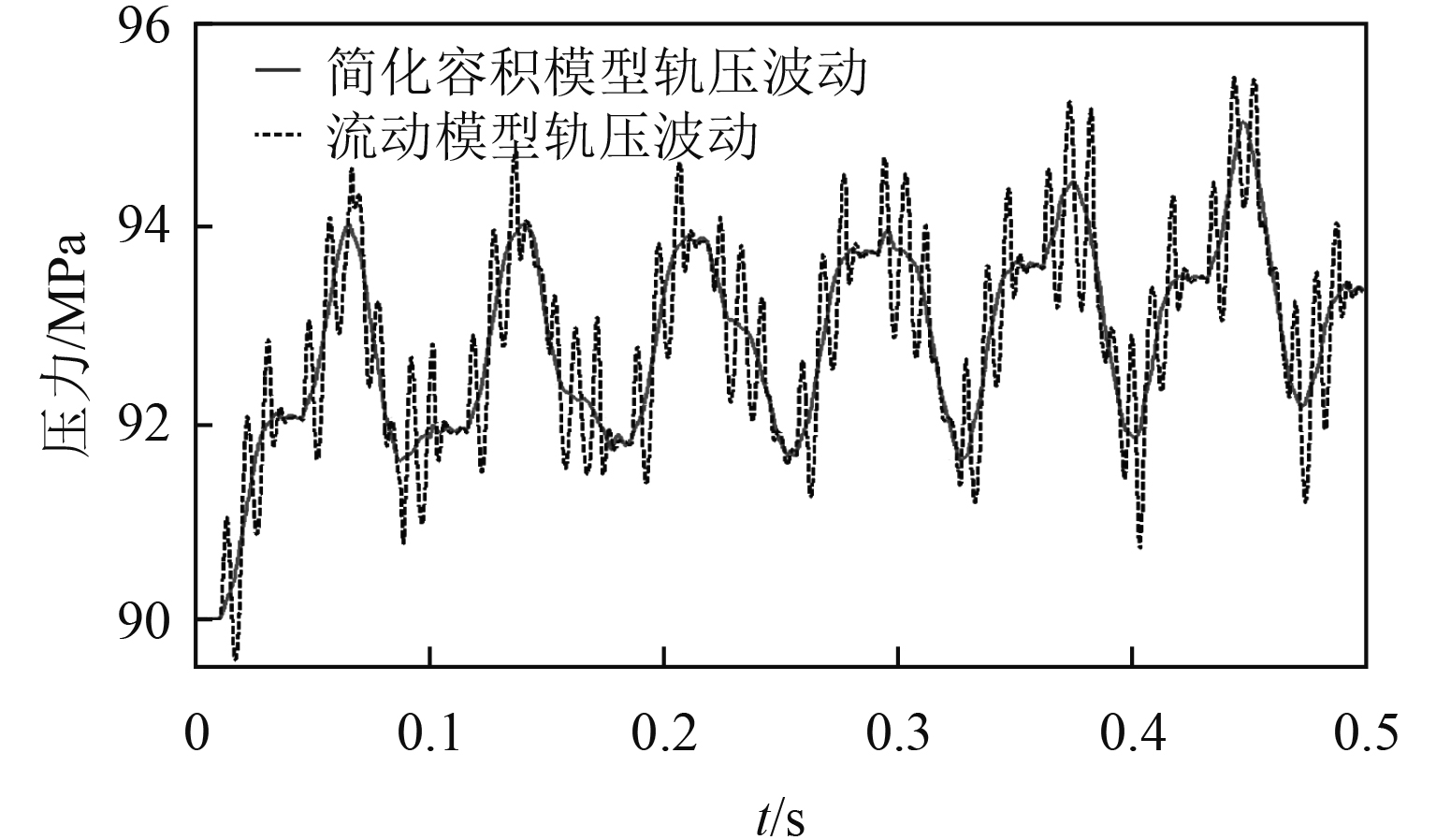

由于供油、喷油和高频扰动的影响,在一定的喷油脉宽内,共轨压力变化会产生比较明显的波谷和波峰。而此时,如果喷油时刻不同,喷油量会产生很明显的变化。图14为简化容积模型和流动模型下的轨压波动对比图,通过对不同模型下的共轨压力-时间曲线的积分得到各自喷油量情况如表1所示。

|

图 14 不同模型的轨压波动 Fig. 14 The fluctuation of pressure waves with different models |

|

|

表 1 不同模型下喷油量差异 Tab.1 The difference of injection quantity between different models |

在35 ms的喷油脉宽内,简化容积模型中最大喷油量和最小喷油量仅相差1.2%,而事实上受到高频干扰的影响,流动模型中的喷油量最大差值达到20.3%。因此简化模型中所忽略的压力波动会导致喷油量相当大的差异,这会使之后的轨压精准控制会产生极大的误差。因此,在轨压控制中必须考虑到由反馈流量引起的轨压高频波动。

4 结 语本文对船用高压共轨系统共轨管进行了高压燃油的流动分析研究,通过将物理建模仿真中的进口油量和出口压力变化转化为数学函数形成有限元仿真中的边界条件,得到共轨管内的压力波动和流场情况,结论如下:

1)在运用Fluent等CFD软件对高压燃油在共轨管内的流动进行三维仿真中,将入口和出口的边界条件用物理仿真结果或实际流量数据结合UDF的形式模拟,得到的流动仿真结果将更贴合共轨管内燃油流动实际情况和流场情况,对压力波的模拟也更精准。

2)流动模型通过对共轨管内压力波动模拟和对比,验证了共轨管内存在压力波传递。从高压油泵进油开始,管内压力波从进口端向出口方向传递,左右端压力波动存在明显滞后。共轨管的供油和喷油对压力波动的产生均有作用,轨压波动幅值在2 MPa左右。

3)高压共轨管在供油和喷油时的轨压波动除了供油和喷油是主要影响因素外,由于共轨管节流效应产生的压差会对进出口流量产生反馈影响而使共轨管内压力产生高频波动,高频波动的幅值在1 MPa左右,达到总波动幅值的25%。

4)三维共轨管流动模型结果显示由于压差反馈流量的存在,在共轨管内不同位置的压力差值最大可达整体压力波动的75%,在不同喷油脉宽内所引起的喷油量差值最大可达到20%,因此共轨压力的这一高频波动不可忽视。三维流动模型不仅能够检测共轨管内流场情况,其结果对轨压的精准控制也有更加具体的意义。

| [1] |

平涛, 徐建新, 方文超, 等. 船用柴油机高压共轨系统动态特性研究[J]. 船舶工程, 2009, 31(3): 7-10. PING Tao, XU Jian-xin, FANG wen-chao, et al. Experimental investigation of high pressure common rail system for marine diesel engine[J]. Ship Engineering, 2009, 31(3): 7-10. DOI:10.3969/j.issn.1000-6982.2009.03.003 |

| [2] |

王书义. 不可压缩流体三维流动的数值计算[J]. 兵工学报坦克装甲车与发动机分册, 1992(2): 5-10. WANG Shu-yi. Numerical calculation of three-dimensional flow of incompressible fluid[J]. Acta Armamentarii, 1992(2): 5-10. |

| [3] |

王海燕, 张伟, 周海涛. 船用大型低速电控柴油机的容积法模型[J]. 内燃机学报, 2008, 26(5): 452-456. WANG Hai-yan, ZHANG Wei, ZHOU Hai-tao. Volumetric model of a large-scale low-speed electronically controlled marine diesel engine[J]. Transactions of CSICE, 2008, 26(5): 452-456. DOI:10.3321/j.issn:1000-0909.2008.05.011 |

| [4] |

王永坚, 李斯钦, 王海燕. 大型低速船用智能柴油机燃油共轨喷射系统的建模与动态仿真[J]. 船舶工程, 2012, 34(4): 45-48. WANG Yong-jian, LI Si-qing, WANG Hai-yan. Modeling and dynamic simulation for fuel common rail injection system of large low-speed marine intelligent diesel engine[J]. Ship Engineering, 2012, 34(4): 45-48. |

| [5] |

王永坚, 杨国豪, 李斯钦. 船用电控柴油机燃油共轨系统与轨压力仿真[J]. 中国航海, 2013, 36(2): 22-27. WANG Yong-jian, YANG Guo-hao, LI Si-qin. Simulation for fuel common rail systems and rail pressure about electronically controlled marine diesel engines[J]. Navigation of China, 2013, 36(2): 22-27. DOI:10.3969/j.issn.1000-4653.2013.02.006 |

| [6] |

屠星星, 王俊雄, 黄丹青, 等. 基于SimulationX的船用高压共轨燃油系统仿真

[J]. 舰船科学技术, 2015(3): 81-84. TU Xing-xing, WANG Jun-xiong, HUANG Dan-qing, et al. Simulation of the marine high-pressure common rail fuel system based on simulationX [J]. Ship Science and Technology, 2015(3): 81-84. DOI:10.3404/j.issn.1672-7649.2015.03.017 |

| [7] |

王书义. 用SIMPLE算法计算高压油管内的燃油流动[J]. 兵工学报坦克装甲车与发动机分册, 1989(2): 2-9. WANG Shu-yi. Calculation of fuel flow in high pressure fuel pipe by means of simple method[J]. Acta Armamentarii, 1989(2): 2-9. |

| [8] |

陆方迪. 高压共轨系统轨内压力波特性的仿真研究[D]. 北京: 北京交通大学, 2012. LU Fang-di. Simulation of characteristics of pressure fluctuation in the common rail of CRS[D]. Beijing: Beijing Jiao Tong University, 2012. |

2019, Vol. 41

2019, Vol. 41