近年来船用柴油发电机组应用较为广泛。船舶朝着高速化、大功率化发展,进一步加剧了柴油发电机组轴系的扭转振动。扭振不仅会造成曲轴运转不稳定和发电机扭角过大,甚至会导致柴油机发生曲轴断裂、减振器爆裂等故障[1 – 3]。扭振考核作为柴油发电机组船检必不可少的检验项目之一,各大船级社在机组送审时都要求提供扭振计算,以提前从设计、选配角度避免扭振过大情况的出现[4 – 6]。

柴油机与发电机之间多采用刚性连接,也有采用弹性连接。本文主要使用AVL excite Designer软件针对柴油机与发电机之间采用刚性连接情况下轴系的扭振情况进行分析计算,并对计算结果按照钢质海船入级规范[7]要求进行评估,提供一种可满足船级社送审要求的柴油发电机组扭振计算评估方法[8 – 9]。

1 扭振系统模型建立 1.1 柴油发电机组基本参数使用三维软件搭建主要零件的三维模型,并提取各曲柄臂、平衡块、减振器、飞轮的转动惯量、结构尺寸、质量等参数。使用有限元软件Ansys计算出各轴段和盘片的扭转刚度。本文选用某型V8柴油机与发电机使用盘片连接为例进行建模,基本参数如表1所示,其中曲轴扭转刚度及盘片刚度由Ansys软件计算得到。

|

|

表 1 柴油发电机组基本参数 Tab.1 Basic parameters of diesel generating units |

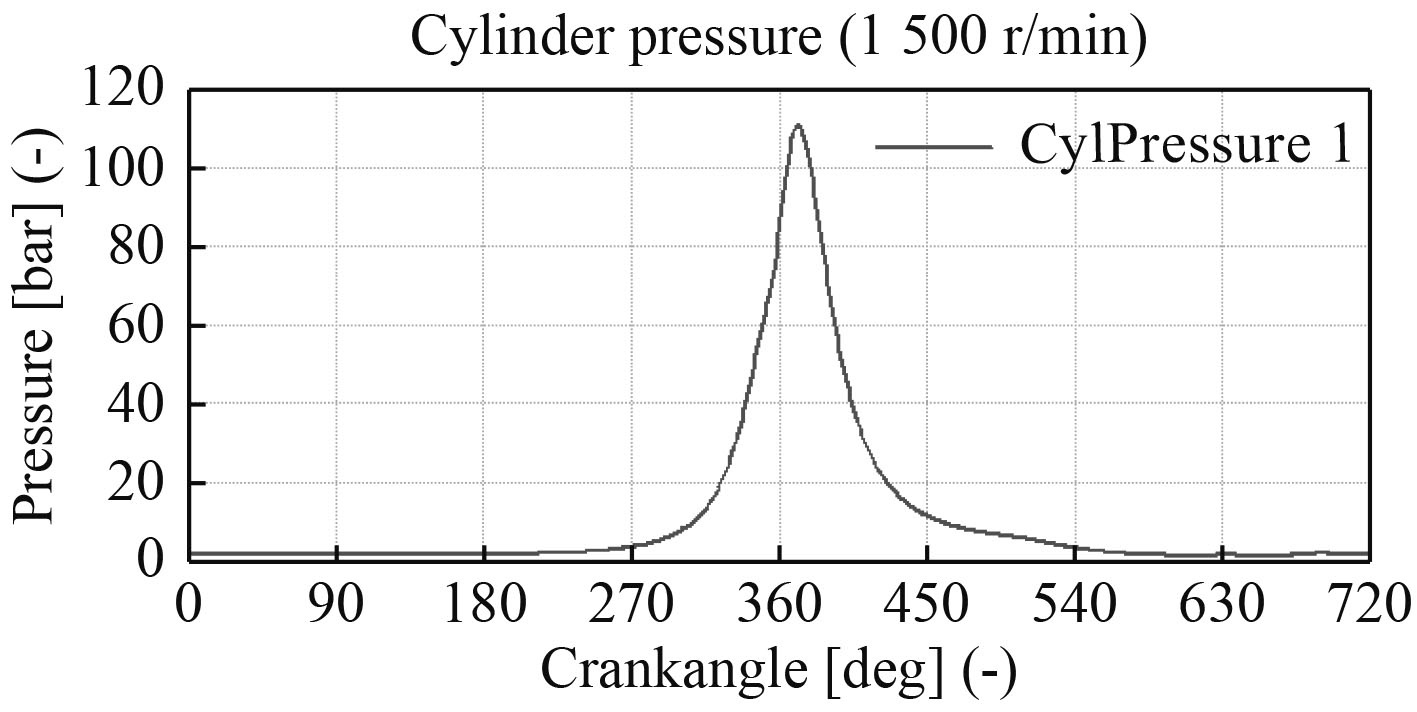

使用AVL-Boost软件计算柴油机工况下的缸压数据曲线,结果如图1所示。

|

图 1 某型柴油机工况缸压曲线 Fig. 1 Cylinder pressure curve of a diesel engine under working conditions |

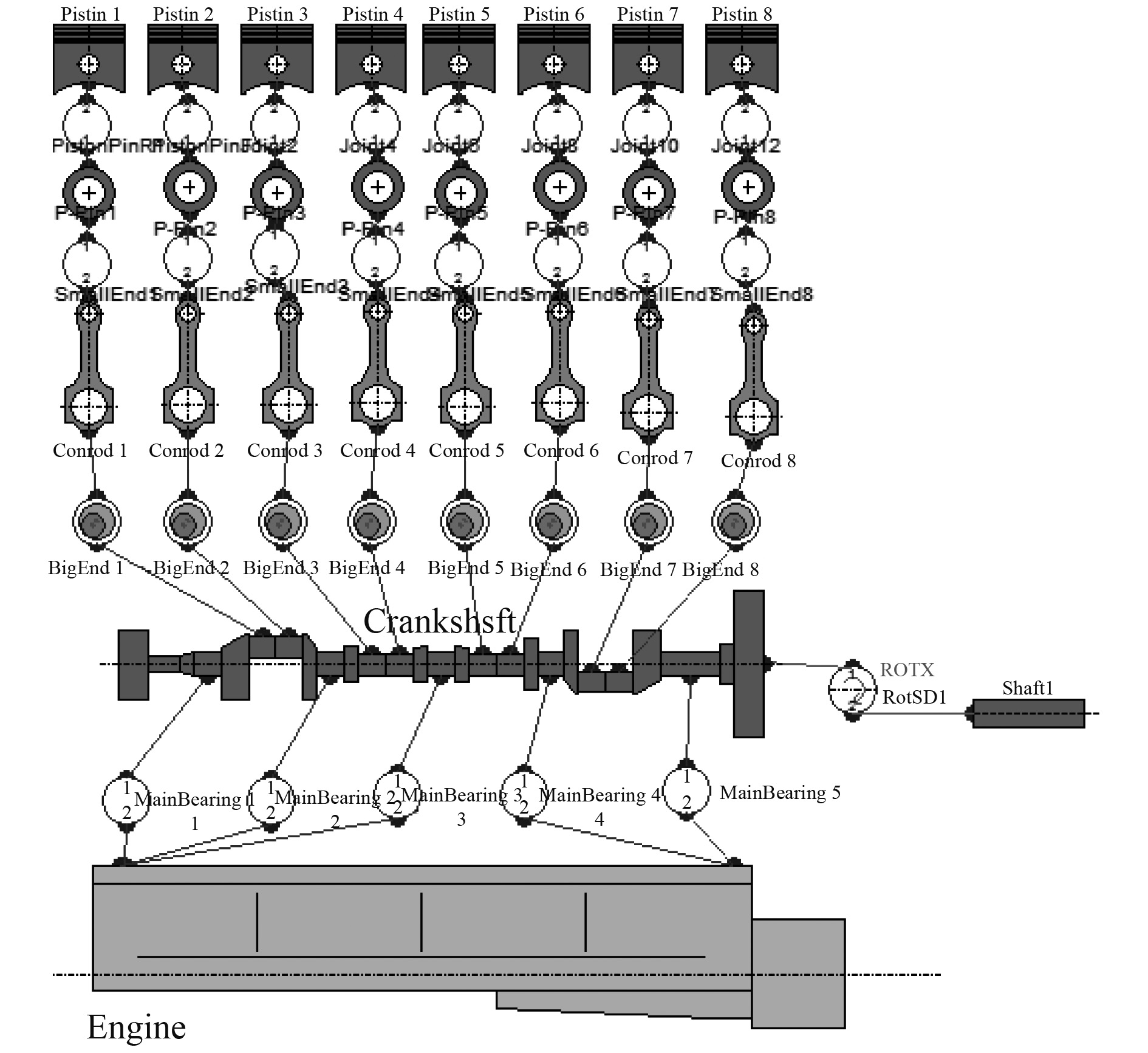

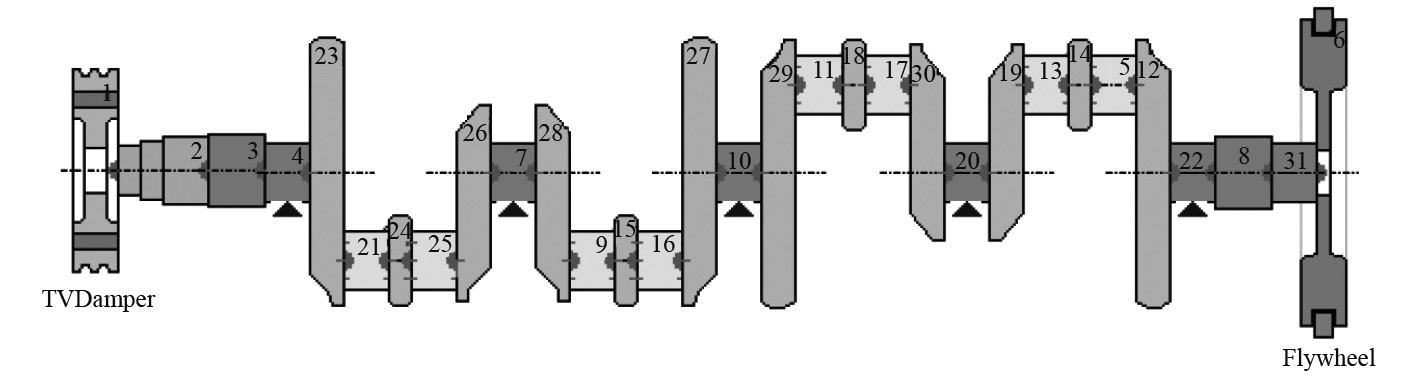

搭建某型柴油机发电机组模型如图2所示,模型中活塞与活塞销之间、活塞销与连杆小头之间、连杆大头与曲柄销之间,主轴颈与机体之间都要用连接副连接,模拟两零件的连接关系或2个零件中的轴瓦结构。Crankshaft采用Shaft Modeler建模方式搭建详细曲轴模型,如图3所示。柴油机和发电机之间采用刚性盘片连接,可使用软件中的ROTX模块来代替盘片的功能,用SHAFT模块代替发电机整个轴系,轴系上应包含风扇、主转子(电枢铁芯和绕组)、励磁转子。

|

图 2 某型柴油发电机组系统模型图 Fig. 2 Model diagram of a diesel generating set system |

|

图 3 某型曲轴Shaft Modeler轴系模型图 Fig. 3 Shaft modeler shafting model of a crankshaft |

设置工作转速为1 500 r/min,最小转速为600 r/min,最大转速为1 800 r/min,步长100 r/min,输出临界转速图以及显示小于1 500 Hz的各阶扭振模态频率及阵型、各个节点处的相对位移、轴段剪切应力、各轴段的最大扭矩和平均扭矩。为了更详细显示扭振计算结果,勾选显示前24谐次(即0.5谐次,1谐次,……,12谐次)的各谐次情况。

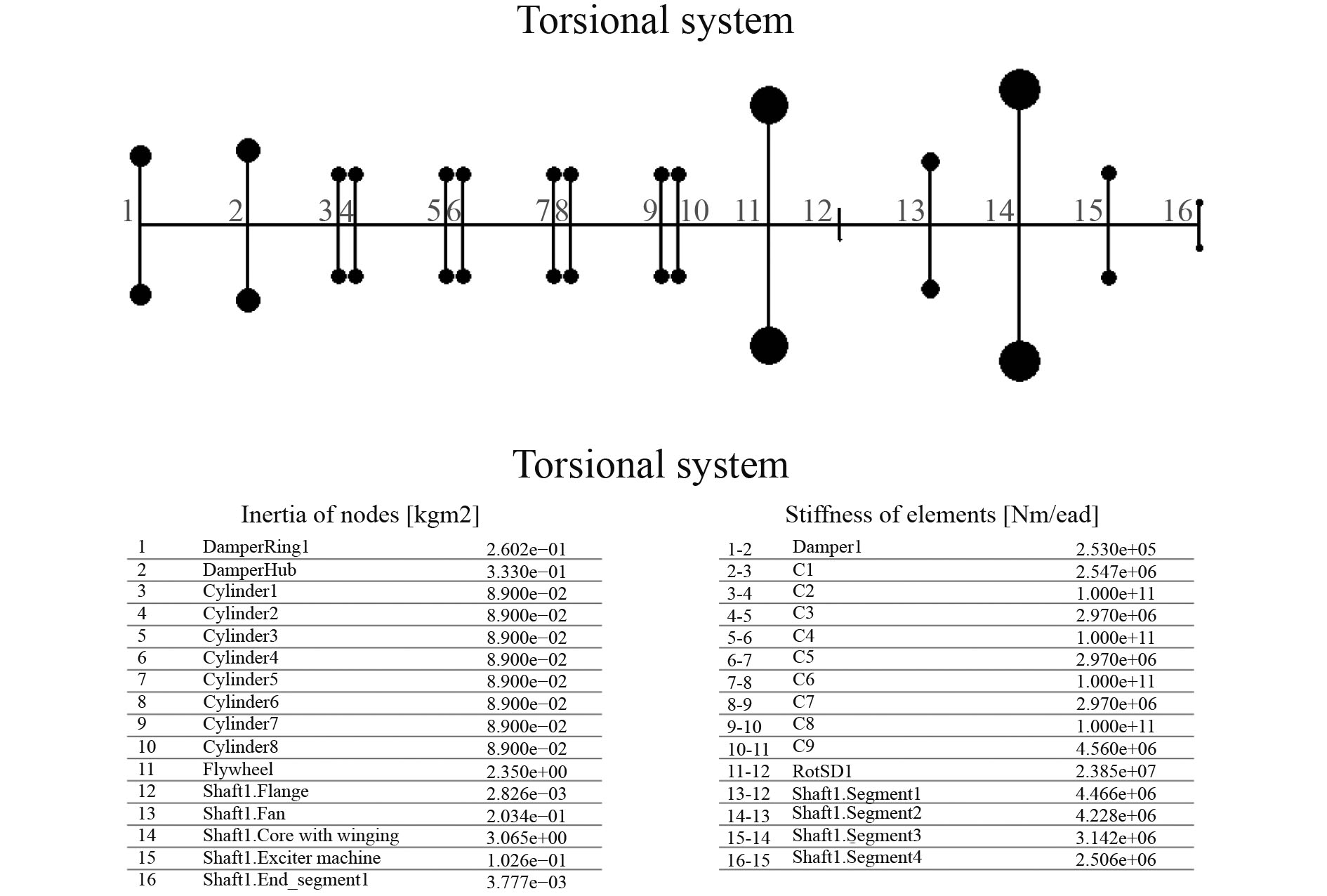

2 扭振系统计算结果及分析 2.1 节点单元系统软件会自动整理输入的参数,将机组轴系模型进行刚度、转动惯量等效,简化成节点-单元扭振当量模型,如图4所示。

|

图 4 节点-单元扭振当量图表 Fig. 4 Torsional vibration equivalent chart of node-element |

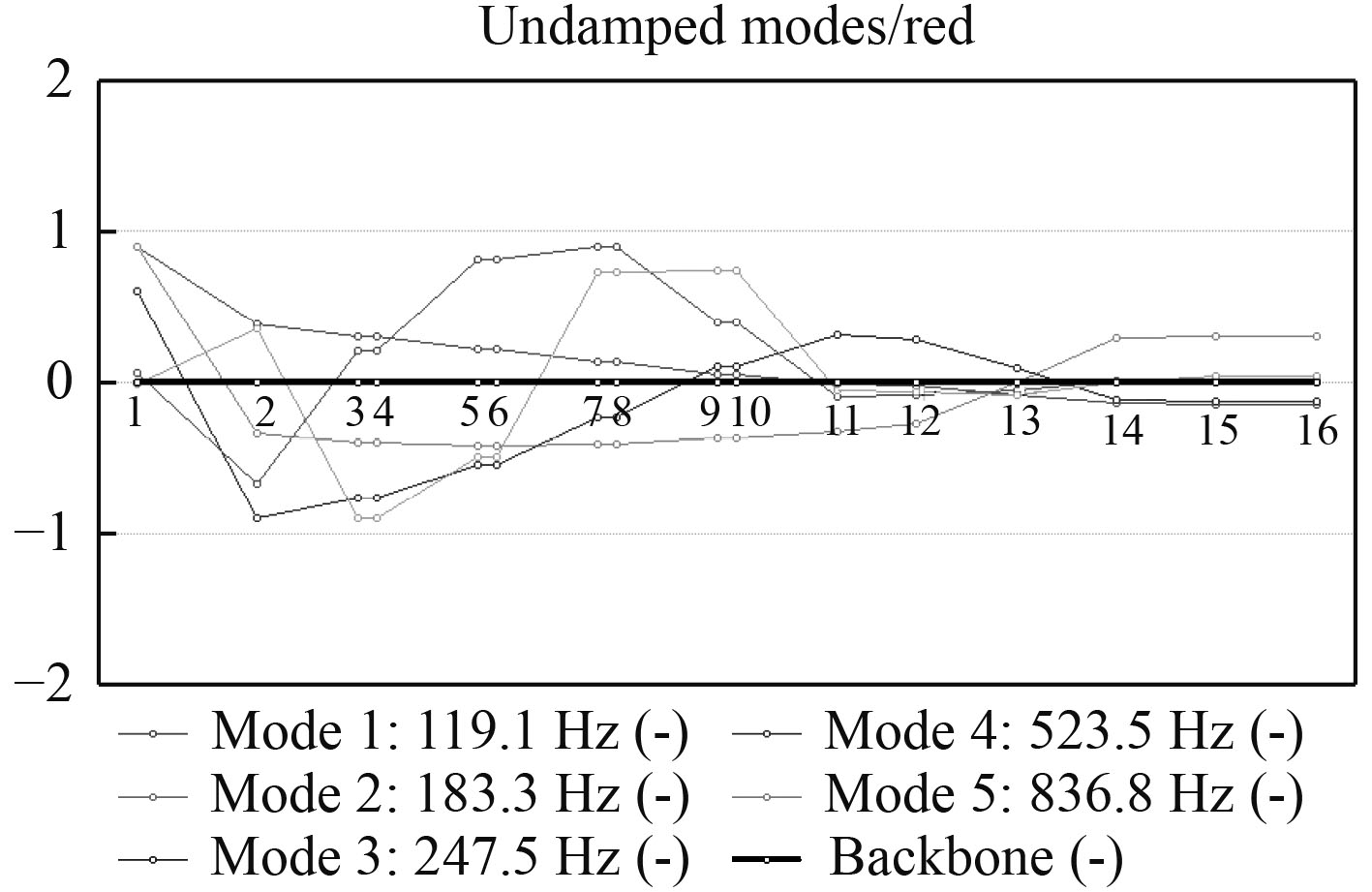

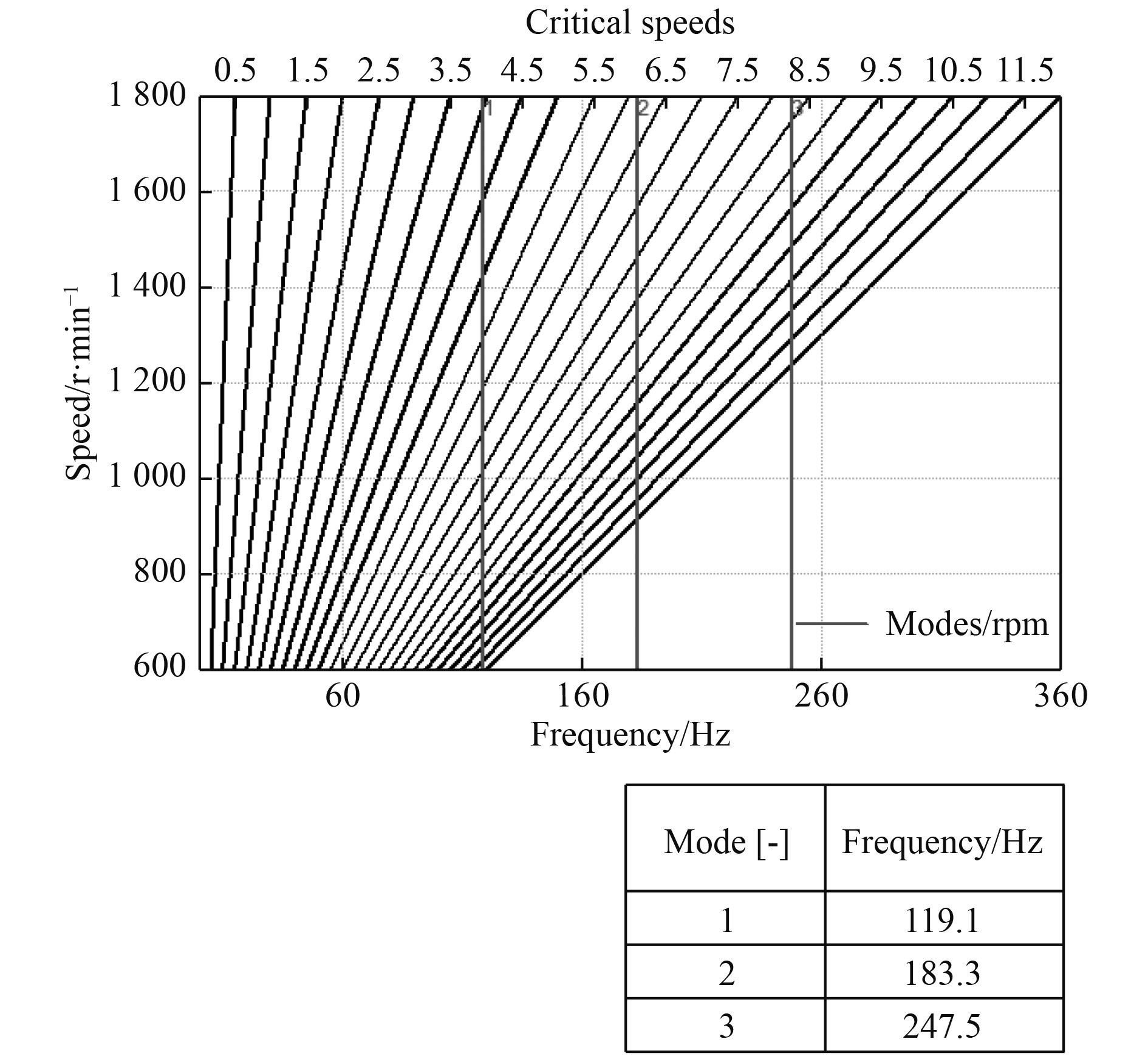

对柴油发电机组进行自由振动分析,由图5和图6可知,整个轴系的前5阶频率分别为119.1 Hz,183.3 Hz,247.5 Hz,513.5 Hz,836.8 Hz,其中第1阶频率相对较大。这是由于柴油发电机组采用盘片刚性连接,盘片的刚度较大,提高了轴系的固有频率。

|

图 5 前5阶阵型图 Fig. 5 Formation diagram of the first 5 orders |

|

图 6 临界转速图 Fig. 6 Critical speed diagram |

对轴系进行振型分析,由于较高频率实际上不会对转子造成危害,故主要关注前3阶振型图。轴系的1阶节点出现在10,11质点之间,对应的是曲轴与飞轮的连接轴段。轴系的2阶节点出现1,2质点之间和12,13质点之间,对应减振器Ring与减振器Hub连接轴段和飞轮与发电机连接轴段。轴系的3阶节点出现1,2质点之间和8,9质点之间和13,14质点之间,对应减振器Ring与减振器Hub连接轴段、第6气缸与第7气缸的连接轴段和发电机轴段处。柴油机与发电机组在盘片刚性连接的情况下,1阶的节点位置和2阶的第2个节点位置均位于飞轮附近。而这部分又是应力集中较大的位置,因此要重点关注这部分轴段,需在强迫振动下查看扭转应力情况,看是否超过限值。

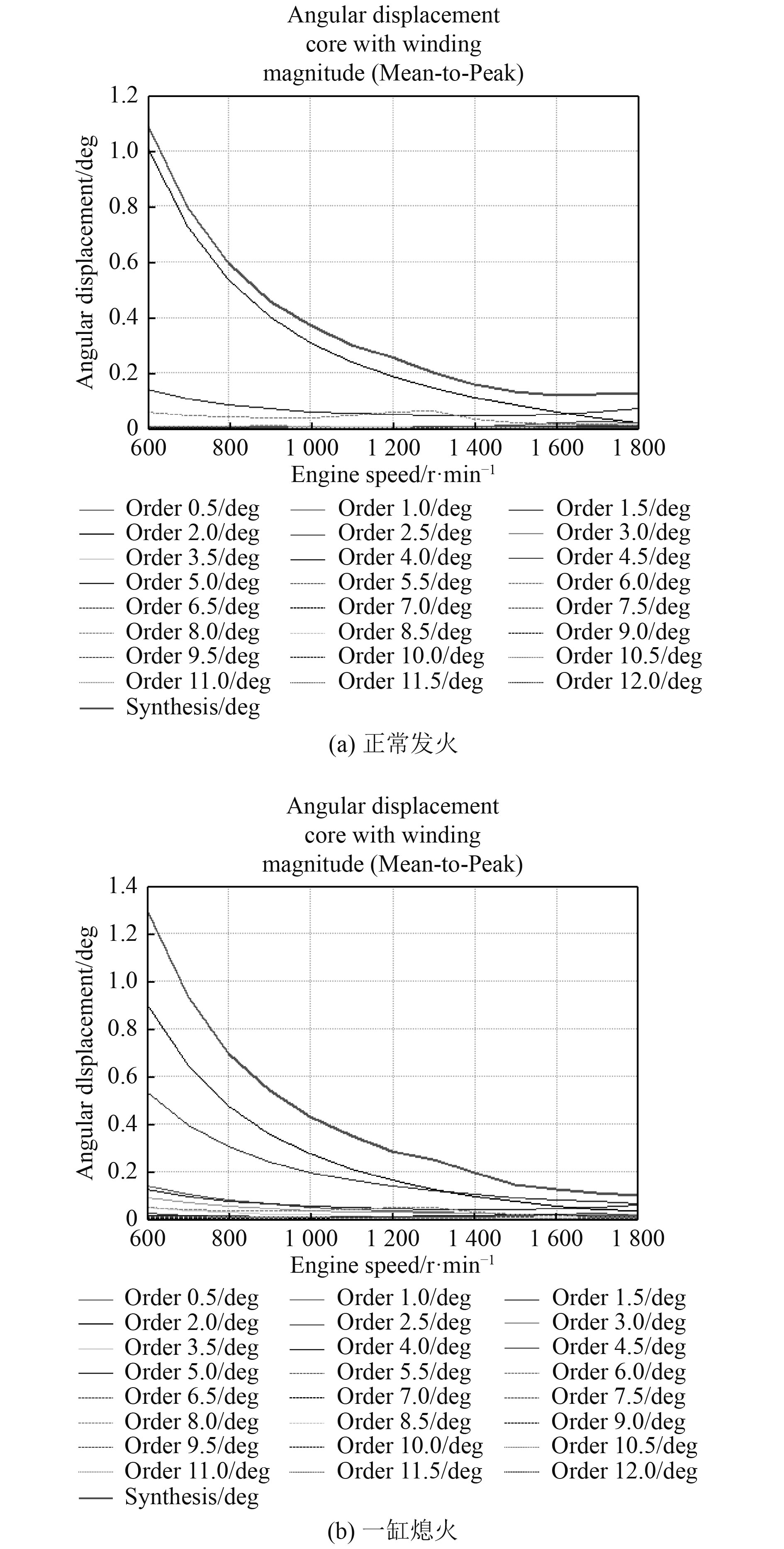

2.3 轴系强迫振动结果分析为研究某型柴油发电机组轴系的强迫扭振特性,需分析正常发火条件下的扭振情况和停缸情况下的扭振情况。对于柴油机停缸分析,一般是在一缸熄火情况下进行分析,文中模型采用第一缸熄火条件下进行停缸计算,结果与钢质海船入级规范的柴油发电机组扭振要求进行对比。

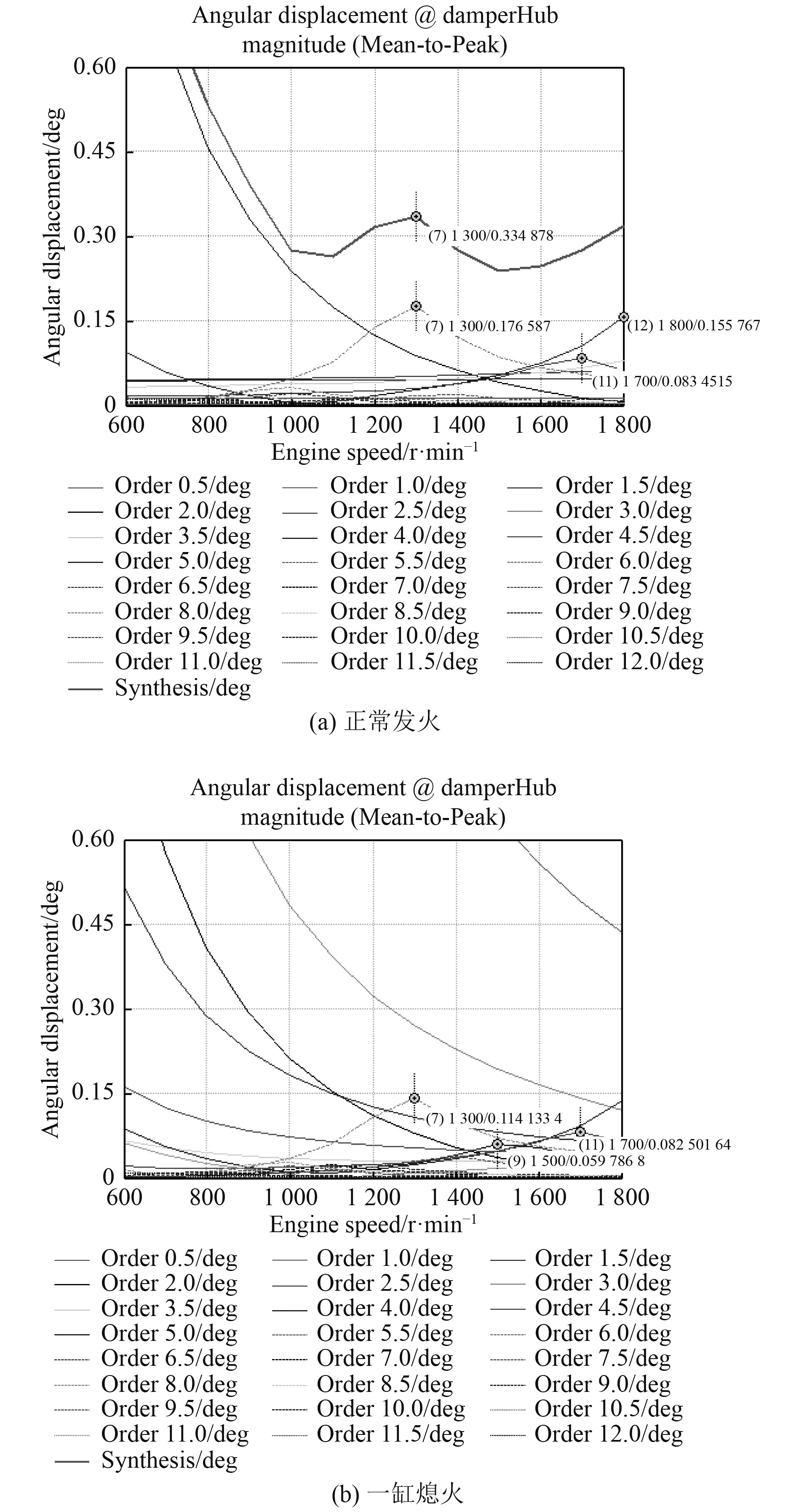

2.3.1 正常运转及一缸熄火情况下的减振器角位移扭转变形是以扭转角的形式体现的,过大的扭转角会出现扭断的情况。软件中将Flywheel处的角位移设置为0°,其他节点的角位移均以Flywheel作为参考。在Reports中可查看各结点的角位移,一般自由端减振器的角位移最大,此处是最危险的区域。

图7(a)是正常发火情况下的减振器角位移情况。2谐次在低转速范围内角位移较大,随着转速增加振幅反而减少。这主要是由滚振而造成的,由于该情况下轴系在各截面上的摆动幅度一样,摆动方向也一致,故不会对轴系产生影响。4谐次的扭转角随着转速的上升会有增加,6谐次在1 300 r/min转速下共振扭转角为0.176 5 deg,4.5谐次在1 700 r/min转速下共振扭转角为0.155 76 deg。合成谐次在1 300 r/min转速下共振扭转角为0.326 6 deg。

|

图 7 减振器角位移 Fig. 7 Angular displacement of shock absorber |

图7(b)是一缸熄火情况下的减振器角位移情况。一缸熄火与正常发火相比,各谐次的扭转角均有变化,但是总体趋势保持不变。1谐次、1.5谐次和2谐次都有明显的滚振现象出现,6谐次在1 300 r/min转速下共振扭转角为0.141 33°,4.5谐次在1 700 r/min转速下共振转角为0.082°,5谐次在1 500 r/min转速下共振转角为0.059 78°。柴油机的工作转速是1 500 r/min,但此时的共振转角较小,故不会对柴油机部分造成影响。合成谐次的振幅较大是由于1谐次、1.5谐次、2谐次的滚振影响造成的,所以可以忽略这种影响。为了更加准确模拟停缸情况下柴油机减振器的角位移情况,需提取主谐次和次主谐次数据,计算出各转速、各谐次的实部值和虚部值,进而得到主谐次和次主谐次的下的合成扭振角在1 300 r/min下共振扭转角为0.352 6°。

该柴油发电机组正常发火和一缸熄火情况下,减振器处各谐次的角位移均小于0.3°,总谐次角位移均小于0.6°,满足船用柴油发电机组减振器处角位移要求。

2.3.2 正常运转及一缸熄火情况下的曲轴最大扭转应力曲轴各拐处由于结构、位置不同,在不同情况下的应力值也有一定差别,故通过后处理软件找出曲轴上最大扭转应力的位置,该位置则是曲轴最容易出现断裂的区域。对于柴油机轴系的扭转许用应力,一般制造厂会提供经验数据或详细计算资料。制造厂没有提供相关的数据和资料时,可以按照发电用柴油机及重要用途的辅柴油机曲轴与传动轴标准执行。

柴油发电机组持续运行过程中(0.95≤r≤1.1,即转速为1 425~1 650 r/min),剪切应力[τc]=±(21.59−0.013 5d)N/mm2=±20.348 N/mm2;柴油发电机组瞬时运行过程中(0<r<0.95,即转速为0~1 425 r/min),剪切应力[τt]=±5.5[τc] N/mm2=±111.914 N/mm2;需特别关注柴油机分析过程中在r=0.85~1.05范围内(转速为1 275~1 575 r/min),由共振和重要的非共振产生的合成应力,其大小不应超过规定的扭转许用应力的1.5倍。

由图8可以看出,正常发火和一缸熄火情况下的最大扭转应力均出现在曲轴与飞轮连接的位置附近,这与自由振动结果相一致。但正常发火是在气缸7和气缸8之间出现扭转应力最大值,一缸熄火是在气缸6和气缸7之间出现扭转应力最大值,说明柴油机某缸熄火会对曲轴应力分布产生一定影响。此外,2种情况下曲轴均在1 300 r/min时出现扭转应力最大值,且熄火情况下的最大应力值稍大于正常发火的最大应力值,且最大扭转应力均在限值范围内,符合标准规定的要求。

|

图 8 曲轴最大扭转应力 Fig. 8 Maximum torsional stress of crankshaft |

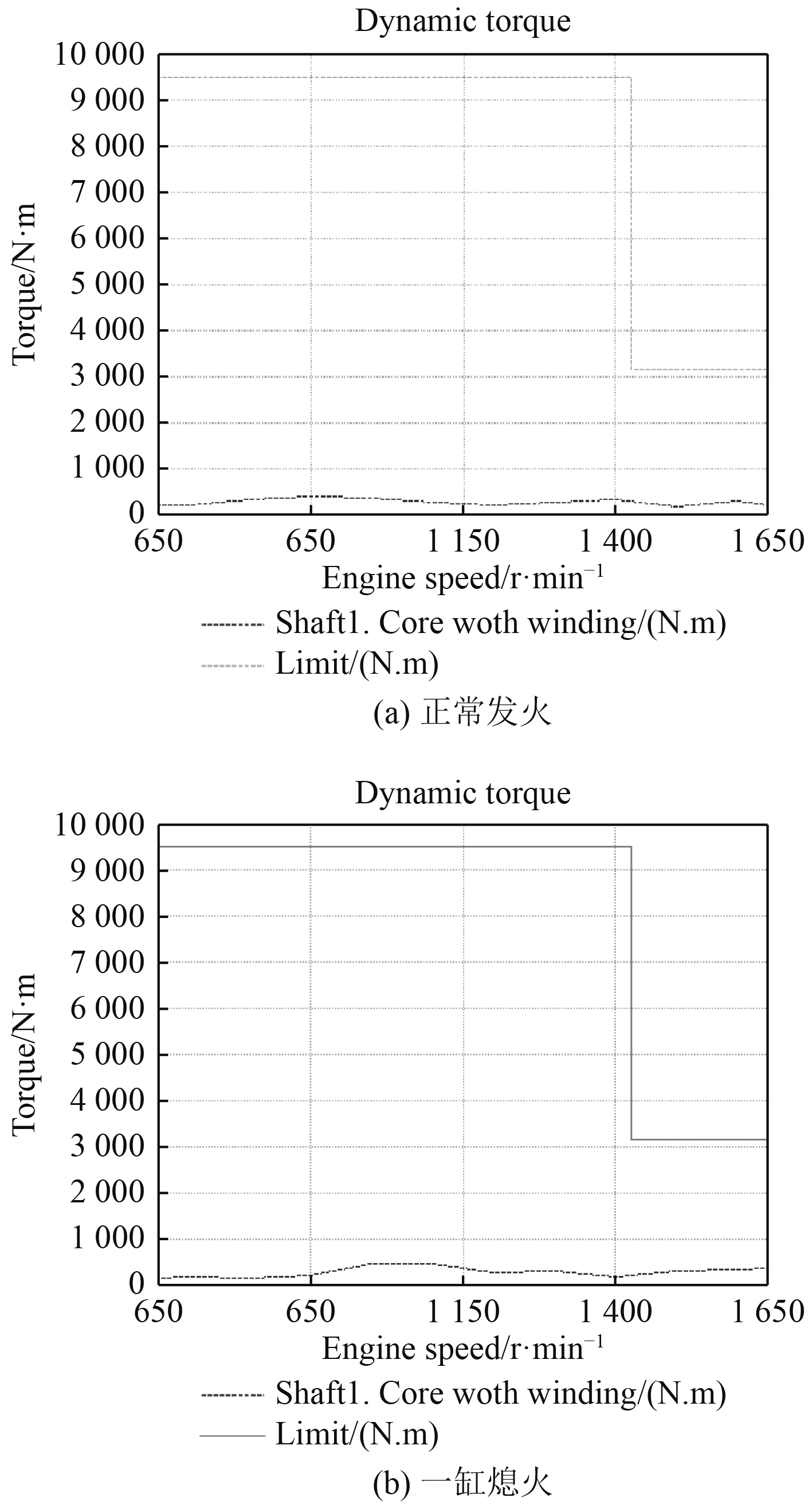

发电机转子处的振动惯性扭矩要求施加在发电机转子处的振动惯性扭矩,在0.95≤r≤1.10(1 425~1 650 r/min)范围内应不超过±2Me,在r<0.95(0~1425 r/min)范围内应不超过±6Me。

| $ {{Me}} = 9\,549 \times {{P/n}} = 9\,549 \times 249/1\,500 = 1\,585.134{\rm{Nm}} $ |

式中:Me为额定转速时的平均扭矩,Nm;P为轴的输入功率,kW;n为轴的转速,r/min。

由图9可以看出,在正常发火和一缸熄火情况下发电机的振动扭矩都远小于限制的范围,均满足扭矩要求,且熄火情况下的扭矩大于正常发火时的扭矩。

|

图 9 发电机转子处的振动扭矩 Fig. 9 Vibration torque of generator rotor |

由图10可以看出,熄火情况的合成振幅比正常发火的合成振幅有少量上升,这是由于一缸熄火情况下虽然2谐次振幅有所降低,但1.5谐次的振幅却明显上升导致的。正常发火和一缸熄火情况下发电机转子合成振幅均小于3.5°,发电机转子合成振幅符合要求。

|

图 10 发电机转子合成振幅 Fig. 10 Composite amplitude of generator rotor |

通过对某型柴油发电机组在刚性连接下进行扭振计算分析,并对计算结果与钢质海船入级规范的扭振要求进行对比,该型柴油发电机组满足扭振要求。

1)搭建某型柴油发电机组模型,使用三维软件进行主要零件三维建模,并提取转动惯量、结构尺寸、质量等参数。使用有限元软件计算出各轴段、盘片的扭转刚度。使用AVL-Boost软件计算柴油机缸压数据曲线。为AVL-excite软件搭建模型提供输入参数。

2)通过对柴油发电机组轴系自由振动结果分析,刚性连接条件下的轴系第1阶频率相对较大。振型图重点关注各阶节点出现的位置。

3)机组在正常发火和一缸熄火下,减振器处各谐次的角位移小于0.3°,总谐次角位移小于0.6°,满足规范的角位移要求。曲轴最大扭转应力均落在曲轴与飞轮连接位置附近,且熄火情况下的最大应力较大,最大扭转应力均在限值范围内。发电机转子处的振动惯性扭矩和发电机转子合成振幅均在许用要求范围内。符合标准规定的要求。

| [1] |

杨连生. 内燃机设计[M]. 北京: 中国农业机械出版社, 1981.

|

| [2] |

许运秀, 李宗昆. 船舶柴油机轴系扭转振动[M]. 北京: 人民交通出版社, 1982.

|

| [3] |

谈微中, 张聪, 田哲, 等. 大型船舶推进轴系扭振特性仿真和试验[J]. 舰船科学技术, 2015(1): 45-49. TAN Wei-zhong, ZHANG Cong, TIAN Zhe, et al. Torsional vibration characteristic simulation and test of large ship propulsion shafting[J]. Ship Science and Technology, 2015(1): 45-49. DOI:10.3404/j.issn.1672-7649.2015.01.009 |

| [4] |

马相龙, 薛增喜, 李涛, 等. 船舶复杂轴系扭转振动建模及动力学分析[J]. 船舶工程, 2018, 40(6): 36-40. MA Xiang-long, XUE Zeng-xi, LI Tao, et al. Modeling and dynamic analysis of torsional vibration of ship complex shafting[J]. Marine Engineering, 2018, 40(6): 36-40. |

| [5] |

马炳杰, 周文建, 童宗鹏, 等. 船舶传动装置多体动力学和有限元仿真技术[J]. 舰船科学技术, 2011, 33(12): 51-56. MA Bing-jie, ZHOU Wen-jian, TONG Zong-peng, et al. Multi-body dynamics and finite element simulation technology of marine transmission[J]. Ship Science and Technology, 2011, 33(12): 51-56. DOI:10.3404/j.issn.1672-7649.2011.12.011 |

| [6] |

刘随强. 6S50MC-C船用柴油机推进轴系多体动力学分析[D].大连: 大连海事大学. LIU Sui-qiang. Multi-body dynamics analysis of propulsion shafting of 6S50MC-C marine diesel engine[D]. Dalian: Dalian Maritime University. |

| [7] |

中国船级社. 钢质海船入级规范(第3分册)[S], 2015. China Classification Society. Rules for Classification of Sea-going Steel Ships (Volume 3)[S], 2015. |

| [8] |

赵晓晓. 柴油机轴系扭振及硅油减振器设计研究[D]. 济南: 山东大学, 2013. ZHAO Xiao-xiao. Research on torsional vibration of diesel engine shafting and design of silicone oil shock absorber[D]. Jinan: Shandong University, 2013. |

| [9] |

马怀腾, 张权, 李东升. 某型船用大功率柴油发电机组轴系扭振分析及惯量盘设计[J]. 船舶工程, 2016, 38(S2): 139-142. MA Huai-tang, ZHANG Quan, LI Dong-sheng. Torsional vibration analysis and inertia disk design of a marine high power diesel generator shafting[J]. Marine Engineering, 2016, 38(S2): 139-142. |

2019, Vol. 41

2019, Vol. 41