随着中口径火炮射速的不断提高,对排壳的速度要求也更加严苛。排壳速度的提高,药筒初始能量随之增加[1]。在高速排壳过程中,保证药筒残余速度和零件结构强度是优化排壳机构的关键。

中口径火炮要求排壳初始速度达到40 m/s,采用一种前排壳的方式将药筒以一定的速度排出火炮装置。运用ADAMS和Abaqus软件分析排壳过程的运动学和动力学特性,刚柔耦合仿真结果作为排壳相关结构优化的参考数据[2 – 4]。

1 多体系统动力学理论多体系统动力学由多刚体系统动力学与多柔体系统动力学组成。多刚体系统动力学的研究对象是由多个刚体组成的系统,刚体之间以某种形式的约束连接,主要解决多个刚体组成的系统动力学问题。多柔体系统动力学的研究对象则是由刚体和柔体共同组成的系统,可以看作是多刚体系统动力学的自然延伸。根据多柔体系统组成特点,一般以多刚体系统动力学的研究为基础,对系统中柔性体进行不同的处理[5 – 6]。

多体系统动力学微分-代数方程组可表示为:

| $ {{ M}}\left( {{{q}},{{t}}} \right){{\ddot q}} + \emptyset _{{q}}^{{\rm T}}\left( {{{q}},{{t}}} \right){\rm{\lambda }} - {{ Q}}\left( {{{q}},{{\dot q}},{{t}}} \right){\text{,}} $ | (1) |

| $ \emptyset \left( {{{q}},{{t}}} \right){\rm{\lambda }} = 0{\text{。}} $ | (2) |

式中:q,

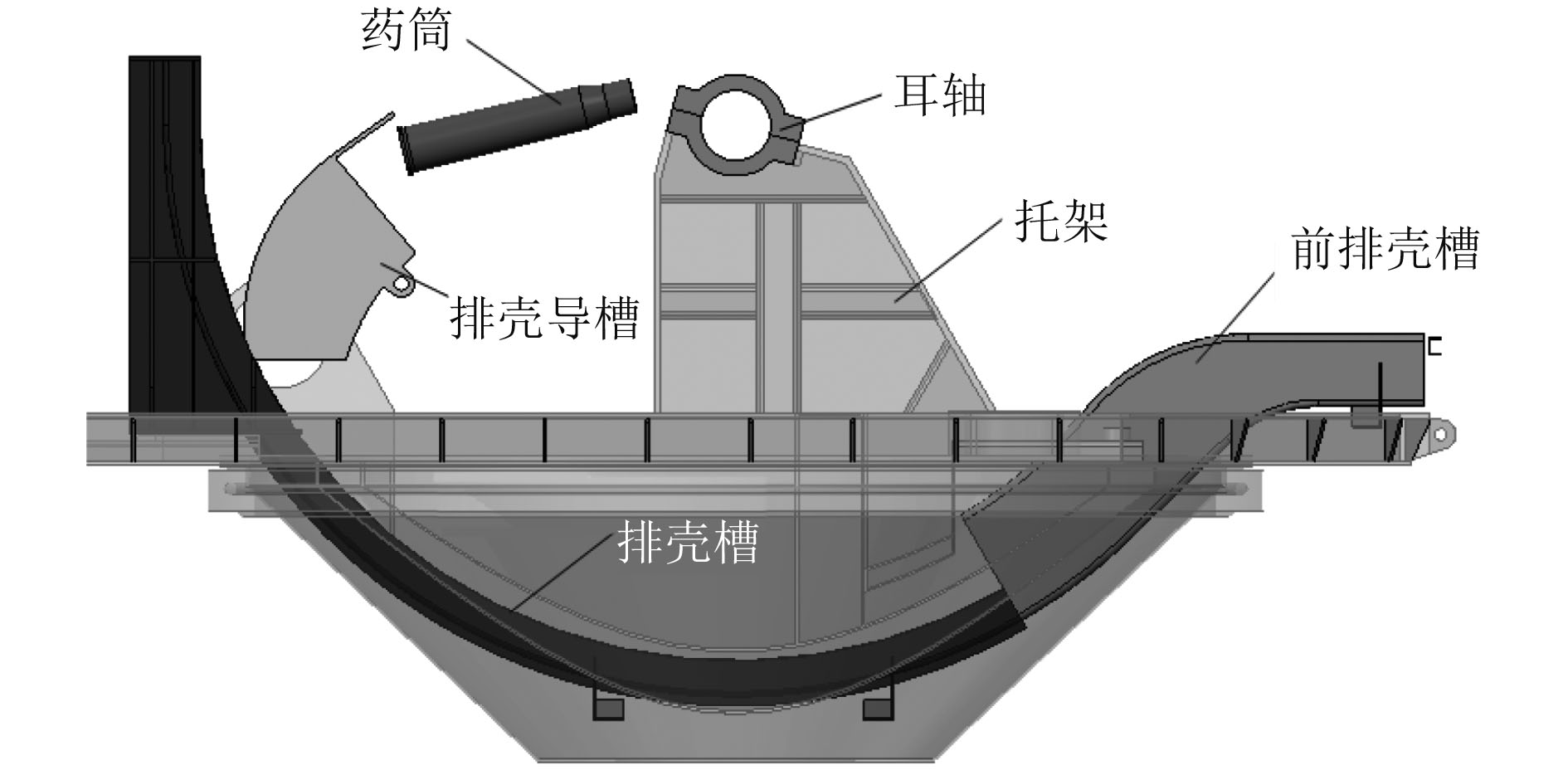

利用三维软件建立排壳机构装配模型,在ADAMS和Abaqus软件中,添加零件约束,施加载荷,得到排壳机构多刚体动力学模型,如图1所示。

|

图 1 0°角排壳机构模型 Fig. 1 Discharging cartridges mechanism at 0 degree |

图1中,排壳槽和前排壳槽固定在托架上,排壳导槽和药筒可以随发射系统绕耳轴转动,火炮高低运动范围为0°~85°,图1为高低0°角的位置。由于排壳导槽和药筒绕耳轴旋转的速度远小于40 m/s,对排壳机构动力学影响较小,可以忽略,因此,仿真分析时将排壳导槽和药筒高低角度固定在0°~85°之间的某个位置即可。设置模型属性、约束、接触、驱动速度等参数,如表1所示。

|

|

表 1 模型参数 Tab.1 Parameters of model |

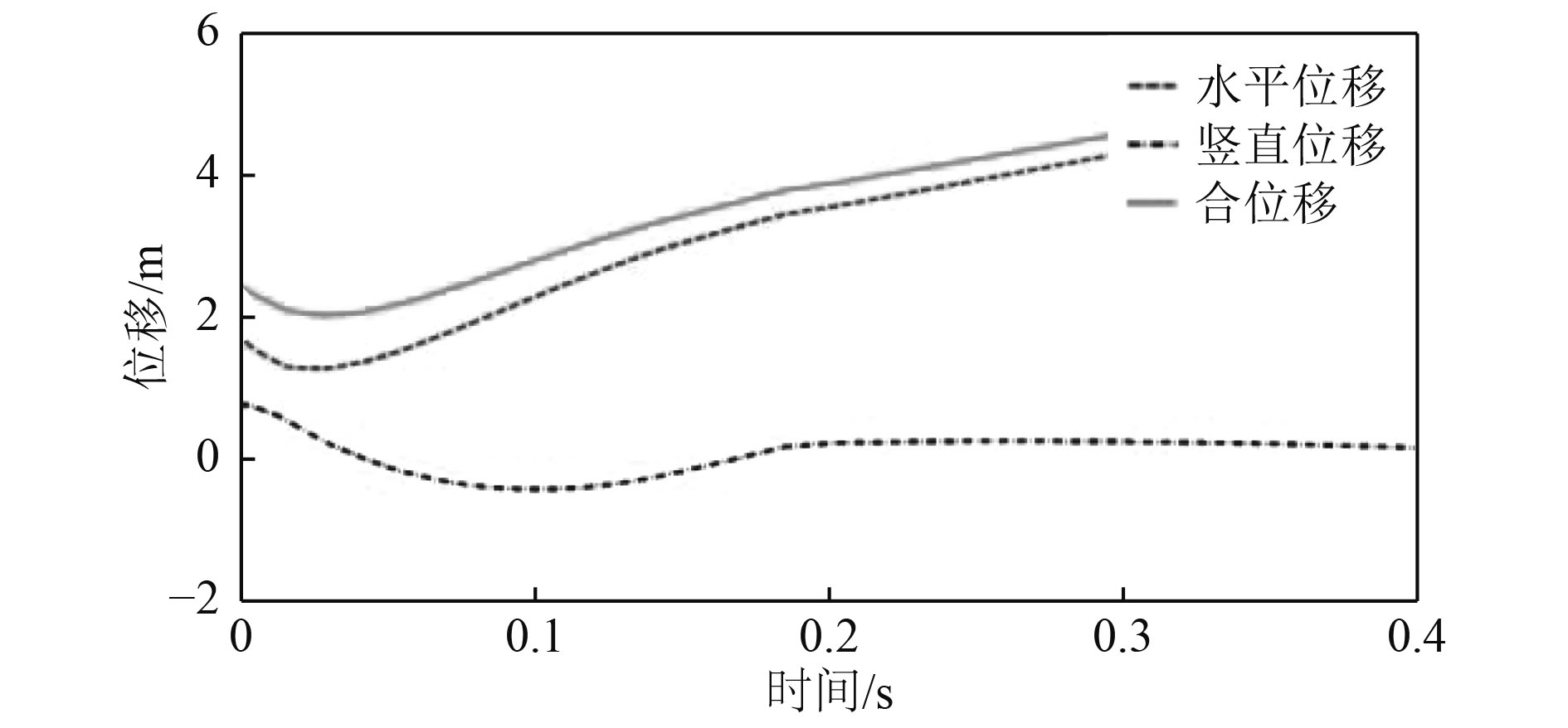

药筒在排壳导槽、排壳槽和前排壳槽的约束下运动位移先减小后增大,在0.25 s之后药筒排出系统做自由落体运动,药筒位移呈线性增加。药筒位移-时间曲线如图2所示。

|

图 2 药筒位移-时间曲线 Fig. 2 Displacement-time curve of cartridges |

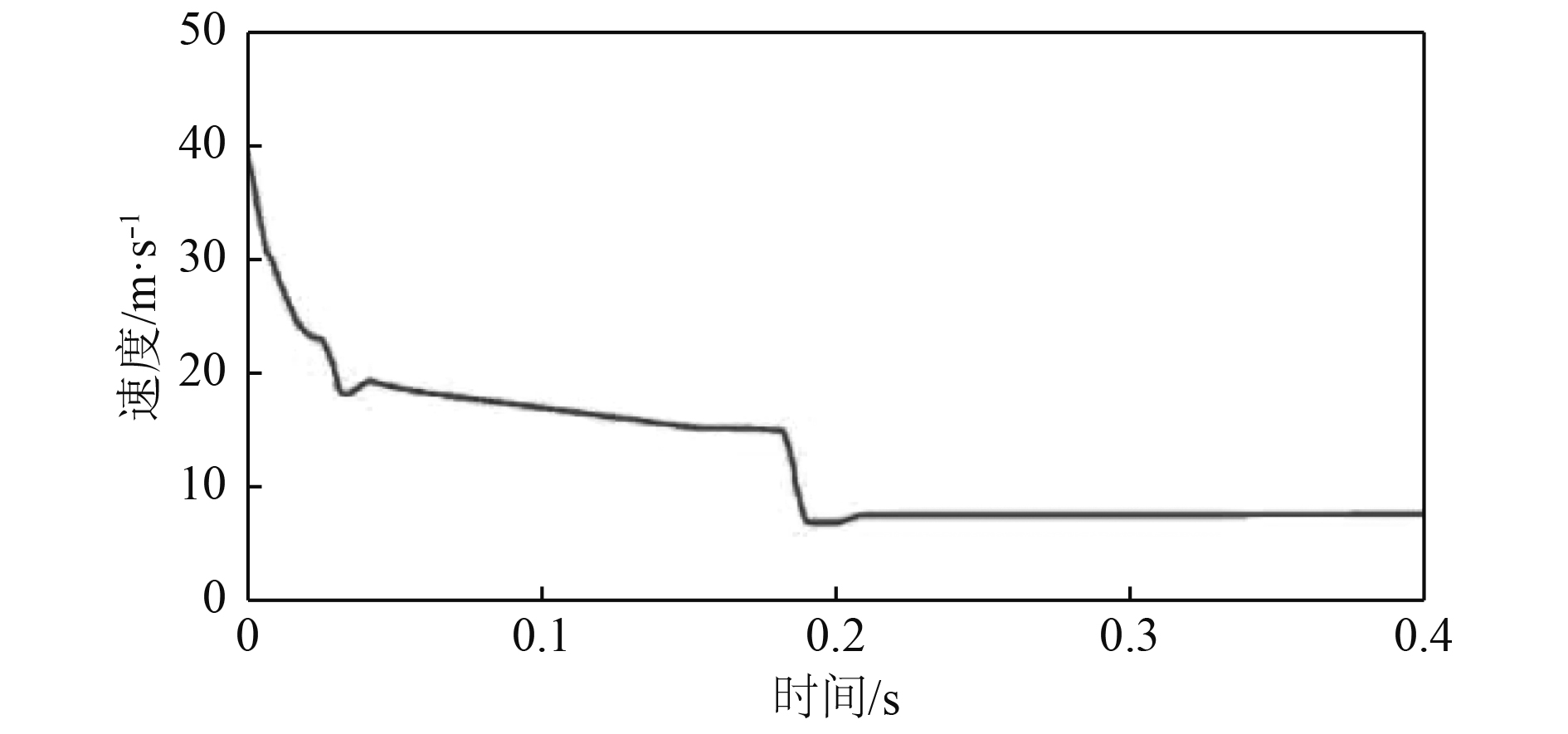

由药筒速度-时间曲线(见图3)可以看出,药筒在0.003 1 ~0.003 3 s之间存在第1次较大的速度突变,此处为药筒与排壳导槽第1次碰撞,是潜在的危险点之一。在0.029 4 ~0.029 6 s之间存在第2次较大的速度突变,此处为药筒过渡到排壳槽零件上的碰撞过程。在0.185 6 ~0.186 3 s之间存在第3次较大的速度突变,此处为药筒进入前排壳槽内在弯角处产生的撞击。3次速度突变的过程为能量损失较大的过程,是结构强度校核的重点位置。通过图3还可以得出,药筒排出火炮装置的末端速度为7.68 m/s。通过以上仿真结果可以得出,药筒可以一定的末端速度排出火炮装置,达到功能要求,排壳过程中药筒存在3次速度急剧变化的区域,此区域为结构强度的危险点。

|

图 3 药筒速度-时间曲线 Fig. 3 Velocity-time curve of cartridges |

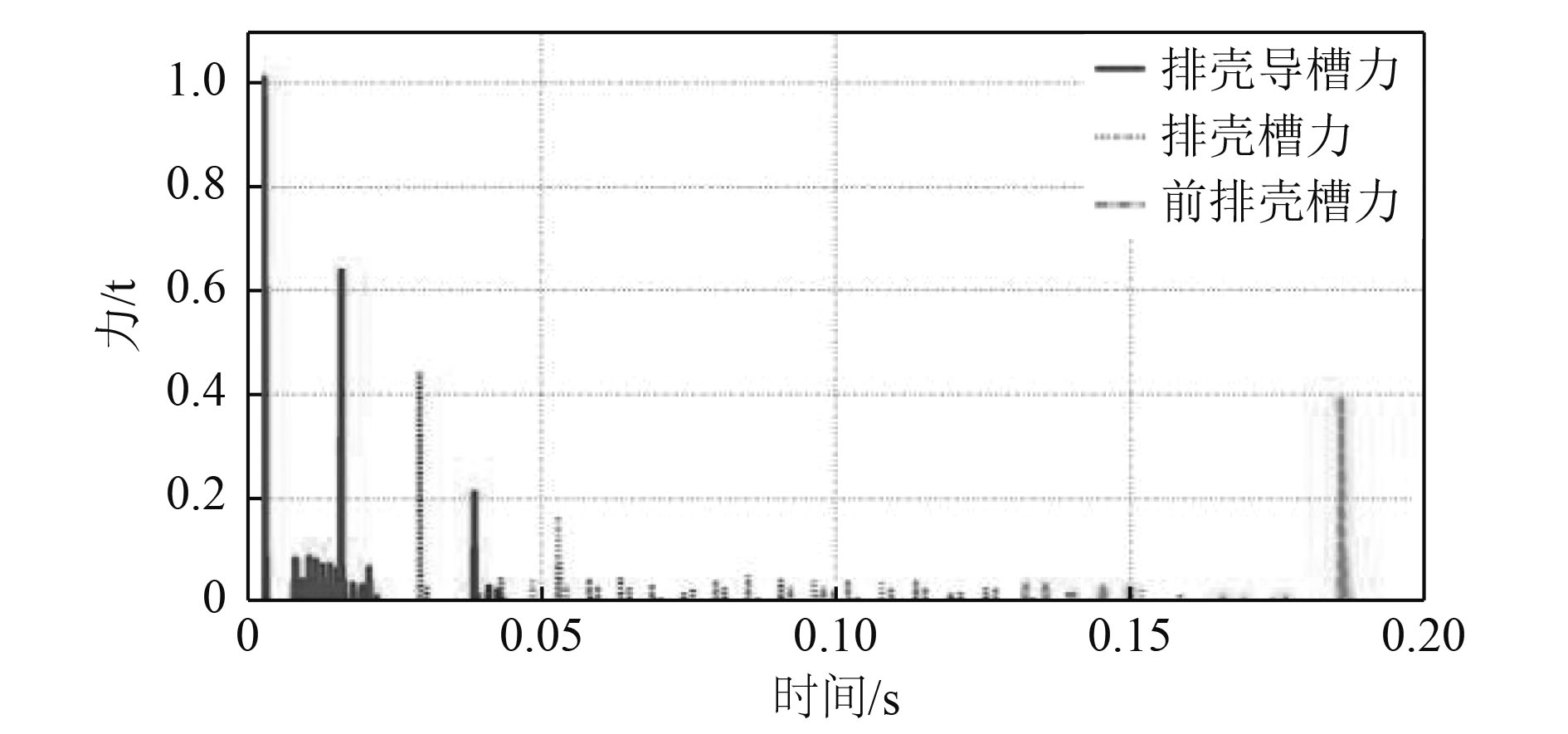

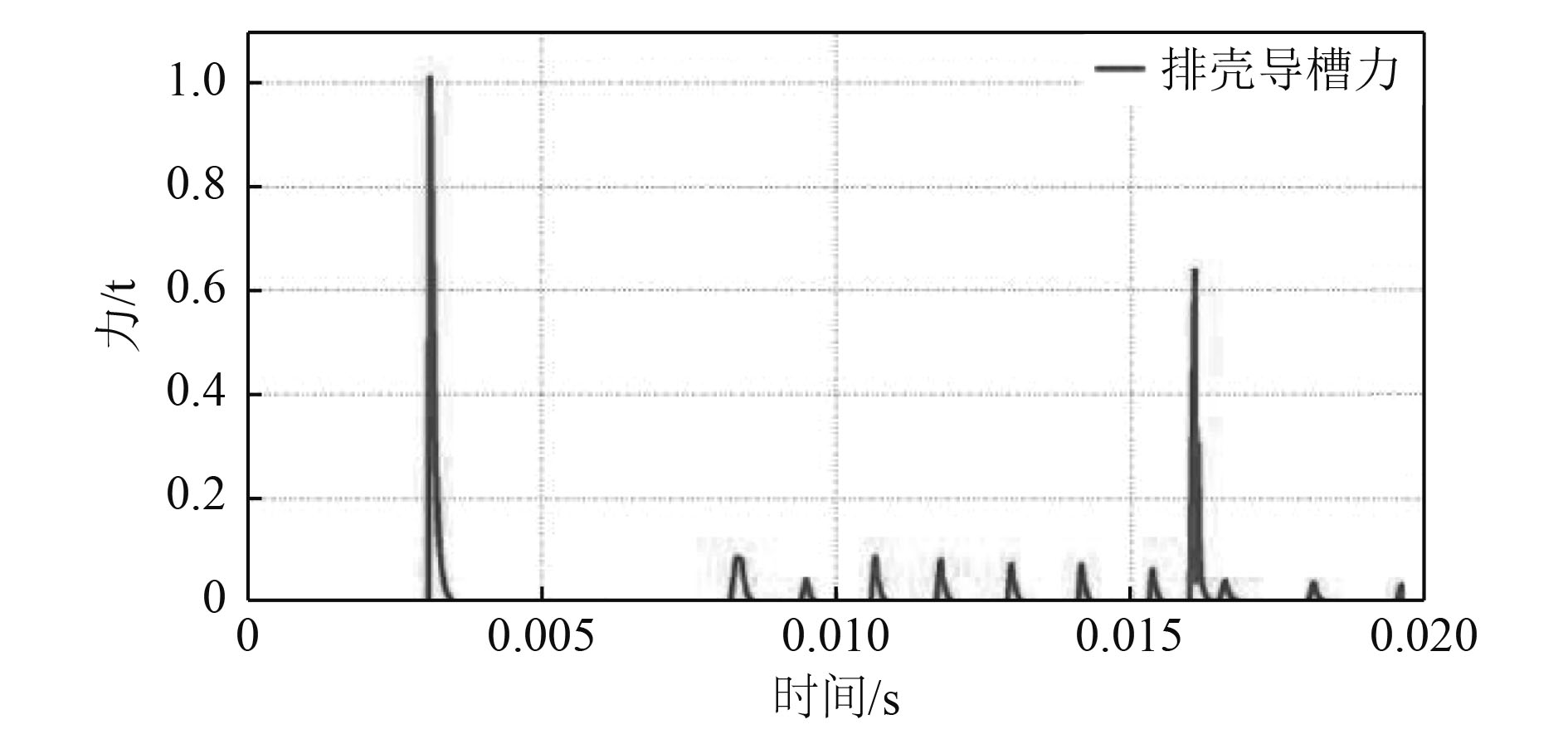

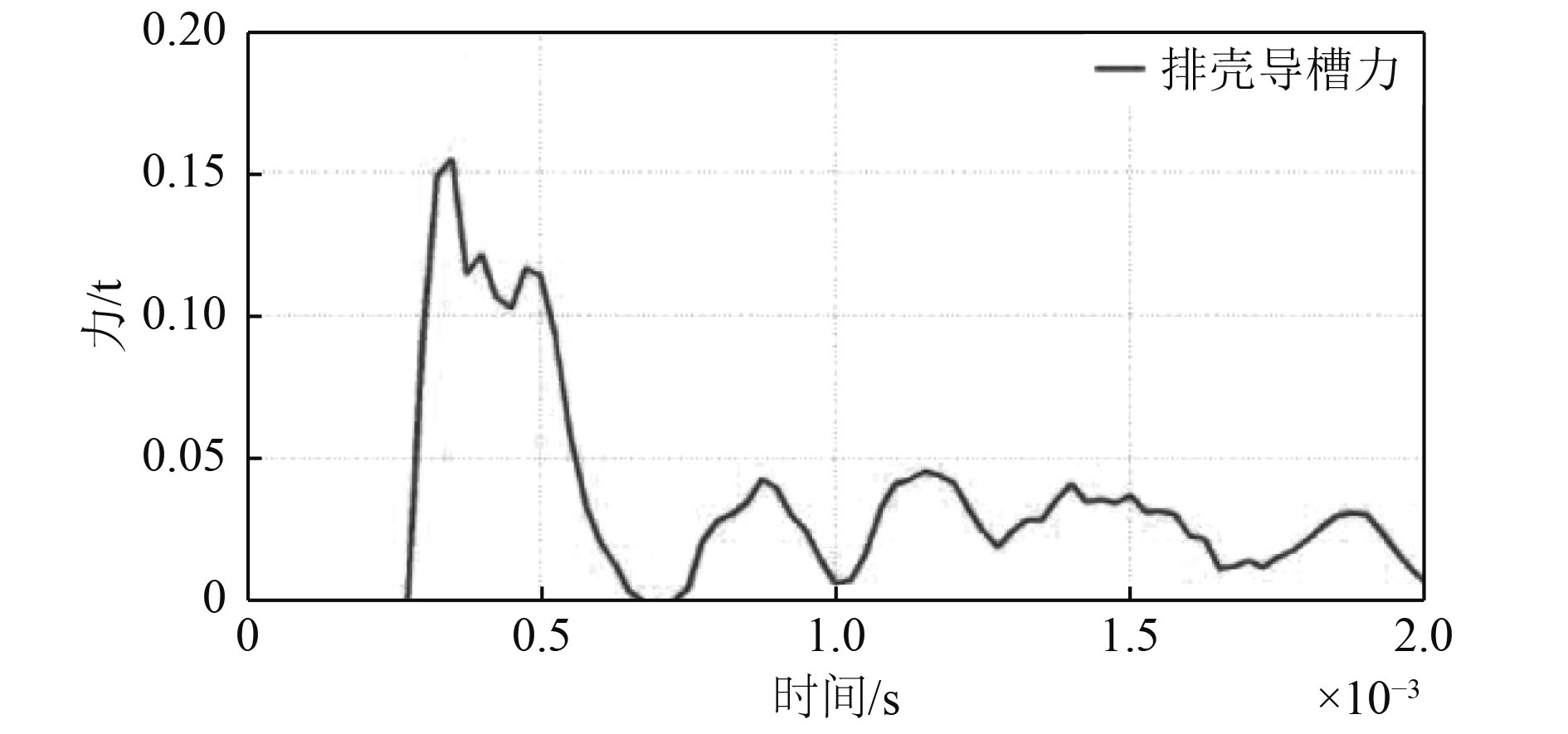

本文在ADAMS中采用impact函数定义接触力,如图4为刚性排壳机构力-时间曲线,存在7个峰值,其中第1次撞击时接触力最大,为排壳机构结构强度的危险点。图5为刚性排壳导槽力-时间曲线,即为药筒与排壳导槽第1次撞击峰值时力的历程曲线。

|

图 4 刚性排壳机构力-时间曲线 Fig. 4 Force-time curve of the rigid dischargingcartridges mechanism |

|

图 5 刚性排壳导槽力-时间曲线. Fig. 5 Force-time curve of the rigid cartridge guide |

图4和图5作用力存在如下特点:力的峰值较大,但作用时间短,是一个瞬态过程。由于在ADAMS仿真计算中采用的是刚体模型,力的峰值存在偏大的可能,所得结果可以作为有限元分析的定性参考。

通过上述分析,确定第1次撞击排壳导槽与药筒撞击为危险点,采用柔性体模拟撞击过程。在Abaqus软件中创建有限元模型,添加边界条件,进行有限元仿真计算,计算碰撞时的作用力和零件内部的应力。图6为柔性排壳导槽力-时间曲线,柔性排壳导槽历程曲线同刚性排壳导槽历程曲线整体趋势相近,但峰值大小不同,柔性体峰值更小。

|

图 6 柔性排壳导槽力-时间曲线 Fig. 6 Force-time curve of the flexible cartridge guide |

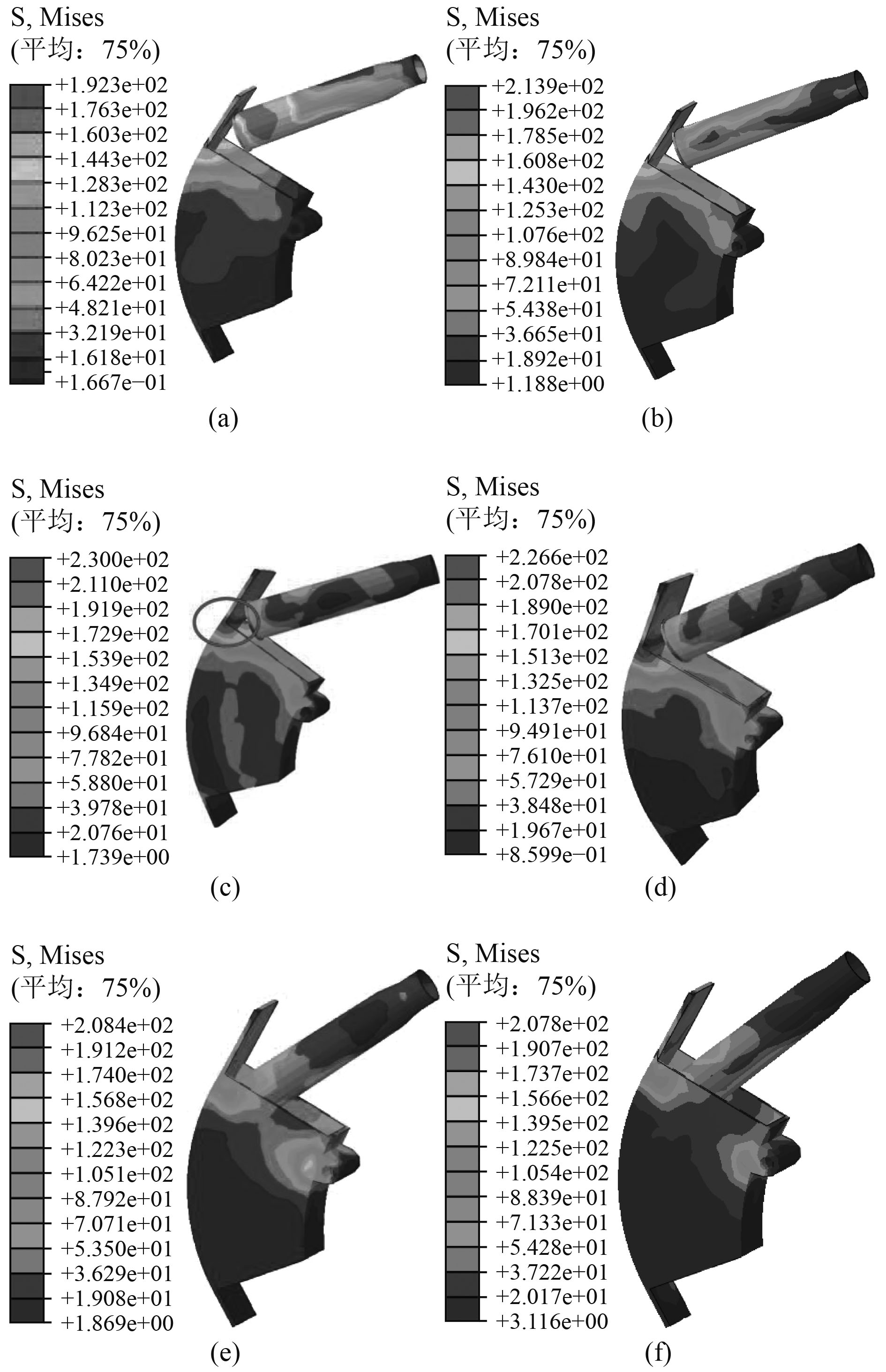

图7为排壳导槽历程应力云图,在整理撞击历程中,最大应力值只出现在某个瞬态,出现的位置在排壳导板拐角处,如图7(c)指示区域,最大瞬态应力值为230 MPa。其中,排壳导槽材料极限为345 MPa,通过式(3)计算可得安全系数为1.5。

|

图 7 排壳导槽应力云图 Fig. 7 Colored stress patterns of the flexible cartridge guide |

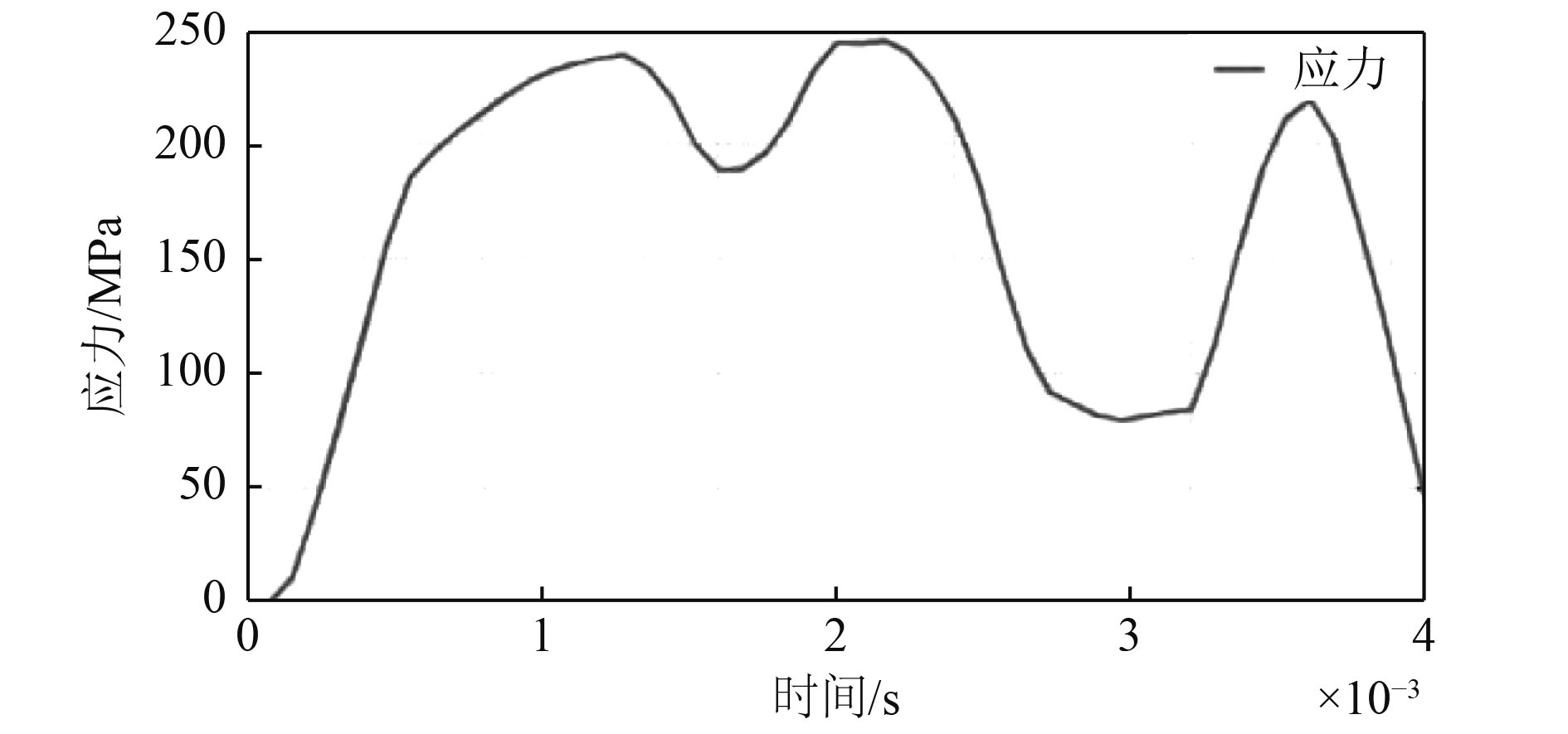

图8为危险点应力-时间曲线,从曲线中可以得出在撞击的过程中,应力处于波动状态,波动峰值为230 MPa,波动周期约为2 ms。

|

图 8 危险点应力-时间曲线 Fig. 8 The stress-time curve at the critical point |

通过对高速排壳机构的运动学仿真分析,得出一种前排壳机构可以完成初速为40 m/s药筒的排壳功能,药筒末端速度为7.68 m/s。通过对高速排壳机构的动力学仿真分析,将刚体和柔性体结合分析,得出高速排壳机构排壳过程中应力变化曲线,最大瞬态应力为230 MPa,进一步计算得出该排壳机构在排壳过程中的安全系数为1.5。

| [1] |

赫雷, 周克栋, 洛佳光, 等. 某自动武器弹性抛壳过程仿真分析[J]. 弹道学报, 2010, 22(3): 35-38. HE Lei, ZHOU Ke-dong, LUO Jiang-guang, et al. Simulation analysis of elastic ejection process of some automatic weapon[J]. Journal of Ballistics, 2010, 22(3): 35-38. |

| [2] |

谢润, 杨国来, 徐龙辉. 自行火炮行进间刚柔耦合多体系统动力学分析[J]. 南京理工大学学报, 2014, 5(38): 588-592. XIE Run, YANG Guo-lai, XU Long-hui. Dynamic analysis of multi-body system for rigid-flexible coupling self-propelled gun on move[J]. Journal of Nanjing University of Science and Technology, 2014, 5(38): 588-592. |

| [3] |

史力晨, 王良曦, 张兵志. 坦克- 火炮系统行驶间振动建模与仿真[J]. 兵工学报, 2003, 24(4): 442-446. SHI Lichen, WANG Liang-xi, ZHANG Bing-zhi. Modeling and simulation of a moving tank-gun system in vibration[J]. Acta Armamentarii, 2003, 24(4): 442-446. DOI:10.3321/j.issn:1000-1093.2003.04.003 |

| [4] |

SAKAWA Y, MATSUNO F, FUKUSHIMA S. Modeling and feedback control of a flexible arm[J]. Journal of Robotic Systems, 1985, 2(4): 453-472. DOI:10.1002/(ISSN)1097-4563 |

| [5] |

戴成勋, 靳天佑, 朵英贤. 自动武器设计新编[M]. 北京: 国防工业出版社, 1990.

|

| [6] |

张力佳, 孙立江, 刘建屏, 等. 刚柔耦合的行星齿轮传动系统动力学分析[J]. 华北电力技术, 2017, 2: 29-33. ZHANG Lijia, SUN Li-jiang, LIU Jian-ping, et al. Dynamic analysis on rigid-flexible coupling planetary gear drive system[J]. North China Electric Power, 2017, 2: 29-33. |

2019, Vol. 41

2019, Vol. 41